Изобретение относится к технологии углеродных материалов, конкретно - к технологии получения углеродных наноматериалов, в частности нанотрубок и нановолокон, методом химического осаждения из газовой фазы.

Далее в описании используются следующие термины, которые хотя и являются общепринятыми для специалистов в данной области техники, однако требуют уточнения в контексте заявляемого изобретения.

Термин «углеродный наноматериал» - УНМ, может означать углеродные нанотрубки, углеродные нановолокна и другие наноструктурные формы углерода.

Термин «Химическое осаждение углеродных наноматериалов из газовой фазы» (общепринятое английское обозначение CVD - Chemical Vapor Deposition) означает, что частицы дисперсного катализатора или же слой катализатора, осажденный на какой-либо пористой, волокнистой или плоской подложке, приводят в контакт с газом-источником углерода, в качестве которого могут быть использованы моноксид углерода, углеводороды, спирты, амины, и другие органические вещества. При соответствующих значениях технологических параметров (температура, давление, концентрации, скорости потоков компонентов) вещество-источник углерода разлагается на частицах катализатора на углерод и газообразные продукты, а выделяющийся углерод кристаллизуется в виде той или иной наноструктуры.

Известны различные способы получения углеродных наноматериалов с использованием технологии CVD. Далее мы рассмотрим те из них, которые наиболее близки к заявляемому техническому решению.

Известен способ получения углеродных нанотрубок, в котором твердые частицы катализатора и частицы растущих на них углеродных нанотрубок поддерживаются в состоянии псевдоожиженного слоя благодаря пропусканию восходящего потока газа через слой твердых частиц. Применительно к получению углеродных нанотрубок данный способ описан во многих публикациях. В качестве примера можно привести работы [1] Morancais A., Caussat В., Kihn Y., Kaick P., Plee D., Gaillard P., Bernard D., Serp P. A parametric study of the large scale production of multi-walled carbon nanotubes by fluidized bed catalytic chemical vapor deposition // Carbon, 2007, vol. 45, p.624-635. [2] Wang Y., Wei F., Luo G., Yu PL, Gu G. The large-scale production of carbon nanotubes in a nano-agglomerate fluidized-bed reactor //Chemical Physics Letters, 2002, vol.364, p.568-572. [3] Yu H., Zhang Q., Wei F., Qian W., Luo G. Agglomerated CNTs synthesized in a fluidized bed reactor: Agglomerate structure and formation mechanism // Carbon, 2003, vol.41, p.2855-2863. Газовая смесь, пропускаемая через слой твердых частиц, как правило, содержит инертный газ и газ-источник углерода, чаще всего углеводород (этилен, пропилен, метан, пропан-бутан и др.). Регулируя скорость потока газа, слой поддерживают в псевдоожиженном состоянии. Часть наиболее мелких частиц, которые уносятся газовым потоком из реактора, улавливают циклоном и возвращают в реактор. Системы улавливания и возврата в реактор псевдоожиженного слоя мелких частиц с помощью циклонов хорошо известны [4] Perry R.H., Green D.W. Perry's Chemical Engineers' Handbook. Me Graw Hill Companies, Inc. 1999.

Рост углеродных нанотрубок (УНТ) проводят при заданной температуре, поддерживаемой с помощью нагревательного устройства и термоконтроллера.

Достоинством способа псевдоожиженного слоя является достаточно высокая производительность в расчете на единицу объема реактора. Поскольку поток газа движется относительно частиц катализатора и через слой частиц катализатора можно пропустить любой заданный объем газа-источника углерода, время роста углеродных наночастиц в данном способе не ограничено.

Недостатками рассматриваемого технического решения являются следующие. Скорость восходящего потока газов через реактор определяется условиями поддержания псевдоожиженного состояния слоя частиц катализатора вместе с растущими на них частицами УНМ. При слишком малой скорости слой перестает быть псевдоожиженным, при слишком высокой скорости газового потока твердые частицы выносятся из реактора, что вынуждает усложнять аппарат, применяя устройства для улавливания вынесенных частиц и их возврата в реактор. Эта ограниченная с двух сторон скорость газового потока может отличаться от скорости подвода газов, оптимальной для эффективного роста УНМ. Кроме того, по мере нарастания УНМ физические параметры слоя (плотность, размер частиц и их агломератов) меняются в десятки раз, что усложняет проблему поддержания оптимальной скорости газового потока. Недостатком рассматриваемого способа, так же как и других технических решений, в которых реакционноспособный газ пропускается через газораспределительную решетку или сетку при температуре реакции, является то, что эти элементы конструкции реактора со временем обрастают углеродистыми отложениями, что требует периодической чистки реактора.

Известен способ получения углеродных наноматериалов, в котором частицы катализатора вместе с растущими на них частицами углеродного наноматериала перемещаются по наклонной поверхности подложки от зоны загрузки катализатора к зоне выгрузки углеродного наноматериала под действием вибрации. При этом колебательное движение придают подложке, которой является внутренняя поверхность реактора, выполненного в виде наклонной трубы [5] Раков Э.Г. Методы непрерывного производства углеродных нановолокон и нанотрубок // Химическая технология, 2003, №10, с.2-7. Этот способ обеспечивает непрерывное проведение процесса получения углеродного наноматериала.

Недостатком этого способа является неэффективность передачи энергии колебательного движения частицам катализатора и углеродного наноматериала, масса которых невелика по сравнению с массой элементов реактора, к которым подводится энергия колебательного движения. Кроме того, в таком техническом решении снижается надежность реактора и его конструктивных элементов, вибрирующих при высокой температуре, а также возрастает вероятность поломки вспомогательных устройств, которые в той или иной мере также испытывают действие вибрации. Усложняется также герметизация реактора и его отдельных узлов.

Известен способ получения углеродных наноматериалов, в котором твердые частицы катализатора и частицы растущих нанотрубок поддерживаются в псевдоожиженном состоянии благодаря вибрации контейнера, в котором находится катализатор и растущие углеродные нанотрубки [6] Ткачев А.Г., Золотухин И.В. Аппаратура и методы синтеза твердотельных наноструктур. Москва, «Издательство Машиностроение-1», 2007. - 316 с. - Раздел 6.2. [7] Мищенко С.В., Ткачев А.Г. Углеродные наноматериалы. Производство, свойства, применение. - М.: «Машиностроение», 2008. - 320 с. - Раздел 2.2. При этом расход газовых компонентов может регулироваться оптимальным образом, исходя из скорости протекающих реакций, и не зависит от ограничений, накладываемых условиями поддержания псевдоожиженного слоя. В различных вариантах осуществления этого способа газовая смесь может подаваться в реактор через газораспределительную решетку, как и в обычном методе псевдоожиженного слоя, или же через патрубки или каналы, входящие в придонную зону псевдоожиженного слоя.

Достоинством способа виброожиженного слоя является отсутствие ограничений на допустимую скорость потока газов, что позволяет выбирать оптимальную скорость подачи газовых компонентов, исходя из скорости протекающих химических реакций. Достоинством является также то, что в некоторых конструктивных вариантах можно обойтись без газораспределительной решетки, вводя газ через патрубки или каналы в придонную зону псевдоожиженного слоя, при этом, несмотря на локальное введение газов, обеспечивается хорошее перемешивание реакционной смеси.

Недостатком рассматриваемого способа является то, что приведение массивного реактора или контейнера в колебательное движение (вибрацию) требует большой затраты энергии. При этом масса реакционного слоя, как правило, в сотни раз меньше массы колеблющихся конструкций, так что эффективность передачи энергии колебательного движения частицам катализатора и углеродного наноматериала крайне мала. Кроме того, такое техническое решение резко снижает надежность конструкций реактора, требует специального виброустойчивого исполнения элементов конструкции реактора и вспомогательных устройств, повышает вероятность поломки элементов конструкции, создает проблемы с герметизацией реактора. Кроме того, вибрация реакционной массы приводит к сегрегации легких и тяжелых частиц, при этом возможно расслоение реакционной массы. Кроме того, под действием вибрации возможно уплотнение продукта, что ухудшает его свойства.

Известен также способ получения углеродных наноматериалов, описанный в [6, 7]. Катализатор периодически загружают в виде неподвижного слоя на рабочую поверхность реактора емкостного типа, в котором поддерживается температура, необходимая для роста углеродных наноматериалов. Далее в реактор подают газ-источник углерода (например, пропан-бутан). После завершения технологического цикла синтеза реактор продувают инертным газом, продукт (углеродный наноматериал) выгружают в приемное отверстие бункер при помощи спиралевидного скребка, далее технологический цикл повторяют заданное число раз.

Достоинством этого способа является простота конструкции, отсутствие уноса катализатора и углеродного продукта в виде пыли с потоком газа, отсутствие внутри реактора движущихся элементов конструкции, для которых критично обрастание углеродом.

Недостатками способа является, во-первых, то, что нерационально используется объем реактора. Процесс роста углеродного наноматериала происходит в относительно тонком слое катализатора, в то время как объем реактора достаточно велик. Во-вторых, вследствие медленной диффузии газов в слой частиц катализатора и растущего углеродного наноматериала толщину слоя приходится ограничивать для обеспечения доступа газа по всей толщине слоя. Это снижает производительность реактора и приводит к неоднородности продукта, образующегося в верхней и нижней части слоя.

Известен также принятый за прототип способ получения углеродных наноматериалов, описанный в европейском патенте ЕР №1790613, МПК C01B 31/02, 2007. Способ включает загрузку в реактор твердого дисперсного катализатора, впуск газов в реактор, контактирование газов с частицами катализатора при температуре синтеза углеродного наноматериала, выпуск газов из реактора, причем катализатор подают в реактор периодически» ввиду чего загрузка каждой последующей порции катализатора производится на слой растущего углеродного наноматериала.

Известный способ характеризуется сложностью аппаратурного исполнения, в реакторе каталитического пиролиза, выполненном в виде кварцевой трубы, сложно достигнуть равномерного распределения катализатора. Это приводит к снижению производительности реактора при получении углеродных наноматериалов.

В основу настоящего изобретения поставлена задача путем изменения физических параметров газовой среды, устранить перечисленные недостатки способа-прототипа.

Поставленная задача решается тем, что согласно способу получения углеродных наноматериалов, включающему загрузку в реактор твердого дисперсного катализатора, впуск газов в реактор, контактирование газов с частицами катализатора при температуре синтеза углеродного наноматериала, выпуск газов из реактора и выгрузку углеродного наноматериала из реактора, причем катализатор подают в реактор периодически, ввиду чего загрузка каждой последующей порции катализатора производится на слой растущего углеродного наноматериала, согласно изобретению в реакторе создают переменное давление газовой среды, впуск газов проводят при повышении давления в реакторе, а выпуск при понижении давления в реакторе, причем, стадии впуска газов в реактор и выпуска газов из реактора проводят повторно-периодически, а выгрузку углеродного наноматериала из реактора производят путем повторно-периодического понижения давления газовой среды в нижней части слоя углеродного наноматериала.

Выгрузку углеродного наноматериала из реактора производят через шлюзовую камеру, в которой повторно-периодически создают вакуум.

Далее описаны конкретные варианты осуществления заявляемого способа получения углеродных наноматериалов.

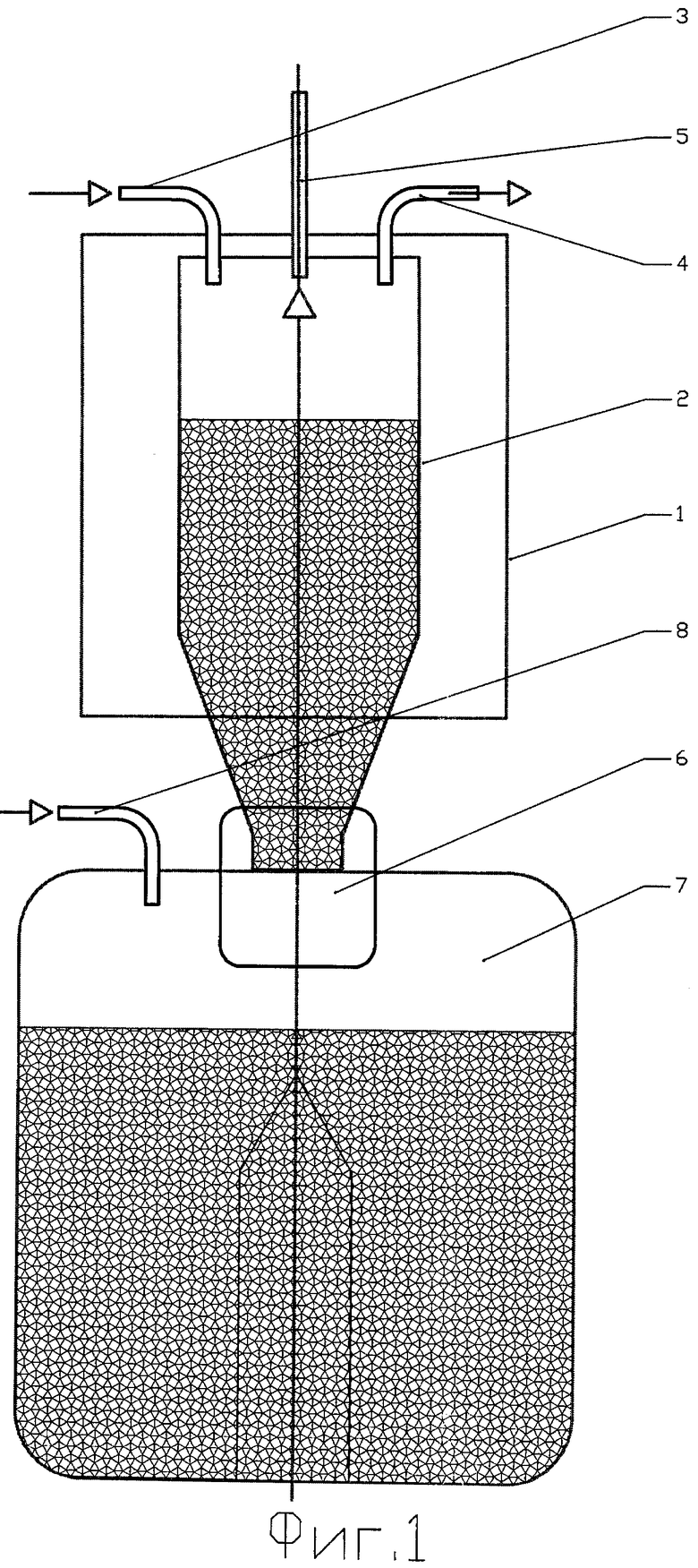

Пример 1

Получение углеродного наноматериала проводят в реакторе, схематически показанном на фиг.1. С помощью печи 1 в реакторе поддерживают температуру, необходимую для синтеза углеродных наноматериалов (УНМ). Как правило, при использовании в качестве источника углерода углеводородов оптимальная температура синтеза УНМ составляет 600-900°C. Корпус 2 реактора в верхней части цилиндрический, внизу он сужается на конус. Через патрубок 3 в реактор подают газы, а через патрубок 4 из реактора выводят газы. Через патрубок 5, снабженный в нижней части распределителем потока, в реактор подают порошок катализатора в виде аэрозоля в инертном газе или в рабочей газовой смеси, содержащей углеводород. Подача катализатора может осуществляться как непрерывно, так и периодически повторяющимися импульсами. Устройства, применяемые для аэрозольной и пневматической транспортировки порошкообразных веществ, известны в технике и здесь нет необходимости рассматривать их подробно. Внутри реактора находится слой УНМ. Выгрузку УНМ из реактора производят с помощью устройства выгрузки 6, в качестве которого может быть любое известное устройство, обеспечивающее перемещение порошкообразного материала, например, шнек, транспортерная лента, различные пневматические устройства, известные в технике. Готовый продукт попадает в бункер 7. Для устранения контакта УНМ с воздухом, и устранения диффузии отработанных газов в бункер (что может привести к загрязнению готового УНМ адсорбированными углеводородами), через патрубок 8 производят наддув слабым потоком инертного газа (аргон, азот). Процесс получения УНМ проводят следующим образом. Вначале в реактор загружают до уровня выше конической части корпуса реактора предварительно полученный УНМ, изготовленный любым известным способом. Далее, после достижения оптимальной температуры, порошкообразный катализатор загружают в реактор непрерывно или периодическими импульсами, причем, частицы катализатора осаждаются на поверхности слоя растущего углеродного наноматериала. Стационарный уровень слоя углеродного наноматериала контролируют с помощью датчика уровня (не показан), который может действовать на любом физическом принципе, например, измерения емкости изолированного проводника, или же измерения параметров СВЧ поля, возбуждаемого в верхней части реактора. Такие датчики известны в технике. Выгрузку УНМ производят из нижней части слоя УНМ с помощью шнека с такой скоростью, чтобы поддерживать заданный стационарный уровень слоя углеродного наноматериала. Выгрузка УНМ, так же как и загрузка катализатора, может производиться как непрерывно, так и периодически повторяющимися импульсами (порциями). Подачу газов в реактор через патрубок 3 производят при повышении давления газовой среды в реакторе, что достигается перекрыванием в этот промежуток времени выходного патрубка 4. Поскольку объем бункера, с которым соединен реактор, гораздо больше свободного объема в реакторе над слоем углеродного наноматериала, достаточно весьма небольшого повышения давления над слоем, чтобы компоненты газовой среды проникли в слой углеродного наноматериала на достаточную глубину. Таким образом достигается увеличение эффективного объема, в котором происходит рост частиц углеродного наноматериала. Затем входной патрубок 3 перекрывают и производят выпуск газовой смеси через патрубок 4. При этом давление падает, газообразные продукты реакции выходят из глубины слоя углеродного наноматериала и выходят из реактора. Циклы впуска и выпуска газа, сопровождающиеся повышением и понижением давления газовой среды в реакторе, повторяют периодически. При этом продолжительность одного цикла выбирают исходя из известных закономерностей роста углеродных наноматериалов. Продолжительность циклов повышения и понижения давления может составлять от нескольких секунд до нескольких минут. Оптимальная продолжительность циклов может быть выбрана исходя из известных данных о кинетике роста углеродных наноматериалов с применением конкретного катализатора и углеводорода. Величина избыточного давления, необходимая для проникновения компонентов газовой среды в глубину слоя катализатора, может быть рассчитана из элементарных законов физики, зная объемы реактора и бункера, площадь сечения и толщину слоя углеродного наноматериала, в который необходимо обеспечить проникновение компонентов газовой среды. Меняя объем бункера или любой емкости, подсоединенной к реактору, можно тем самым задавать необходимую величину избыточного давления в цикле впуска газа в реактор. Практически указанные параметры целесообразно выбирать так, чтобы максимальная величина (в цикле повышения давления) избыточного давления в реакторе находилась в пределах 0,001-0,01 МПа.

Пример расчета. Диаметр цилиндрической части реактора составляет 0,6 м, стационарный уровень слоя углеродного наноматериала находится на расстоянии 0,6 м от потолка реактора, отсюда объем свободного пространства над слоем углеродного наноматериала 0,170 м3. Пусть объем бункера вместе с конической частью реактора составляет 2 м3. Требуется обеспечить проникновение компонентов газовой среди в слой углеродного наноматериала на глубину 0,2 м от поверхности слоя.

Расчет (приближенный). Объем слоя УНМ, в котором происходит контактирование с компонентами газовой среды, составляет (диаметр 0,6 м, высота 0,2 м) 0,0565 м3. Поскольку объем бункера вместе с нижней частью реактора гораздо больше объема слоя углеродного наноматериала, приближенно можно считать, что в реактор необходимо впустить 0,0565 м3 газа при температуре процесса (например, 700°C), что составляет 0,0159 м3 холодного газа при нормальных условиях. При этом увеличение давления во всей системе реактор + бункер составит {0,0565/(2+0,0565+0,170)}·1 атм=0,025 атм=0,0025 МПа. Такое увеличение давления, даже в повторно-периодическом режиме, совершенно не влияет на ресурс работы конструкций реактора.

Таким образом, заявляемое изобретение позволяет осуществлять рост углеродного наноматериала при толщине слоя углеродного наноматериала, в данном примере, 0,2 м, что невозможно по способу прототипу со слоем катализатора при постоянном давлении газовой среды.

Дополнительным преимуществом заявляемого способа по сравнению с другими известными техническими решениями является то, что устраняется унос дисперсных частиц с потоками газов. Так, при использовании способа псевдоожиженного слоя вследствие интенсивного перемешивания и соударения частиц образуются очень мелкие частицы катализатора и углеродного наноматериала, которые уносятся из реактора потоком газа. В заявляемом же изобретении поверхность слоя растущего углеродного наноматериала не перемешивается. Как показывают многочисленные эксперименты, в условиях неподвижного слоя частицы углеродного наноматериала переплетаются в рыхлый агломерат, который практически не пылит в потоке газа.

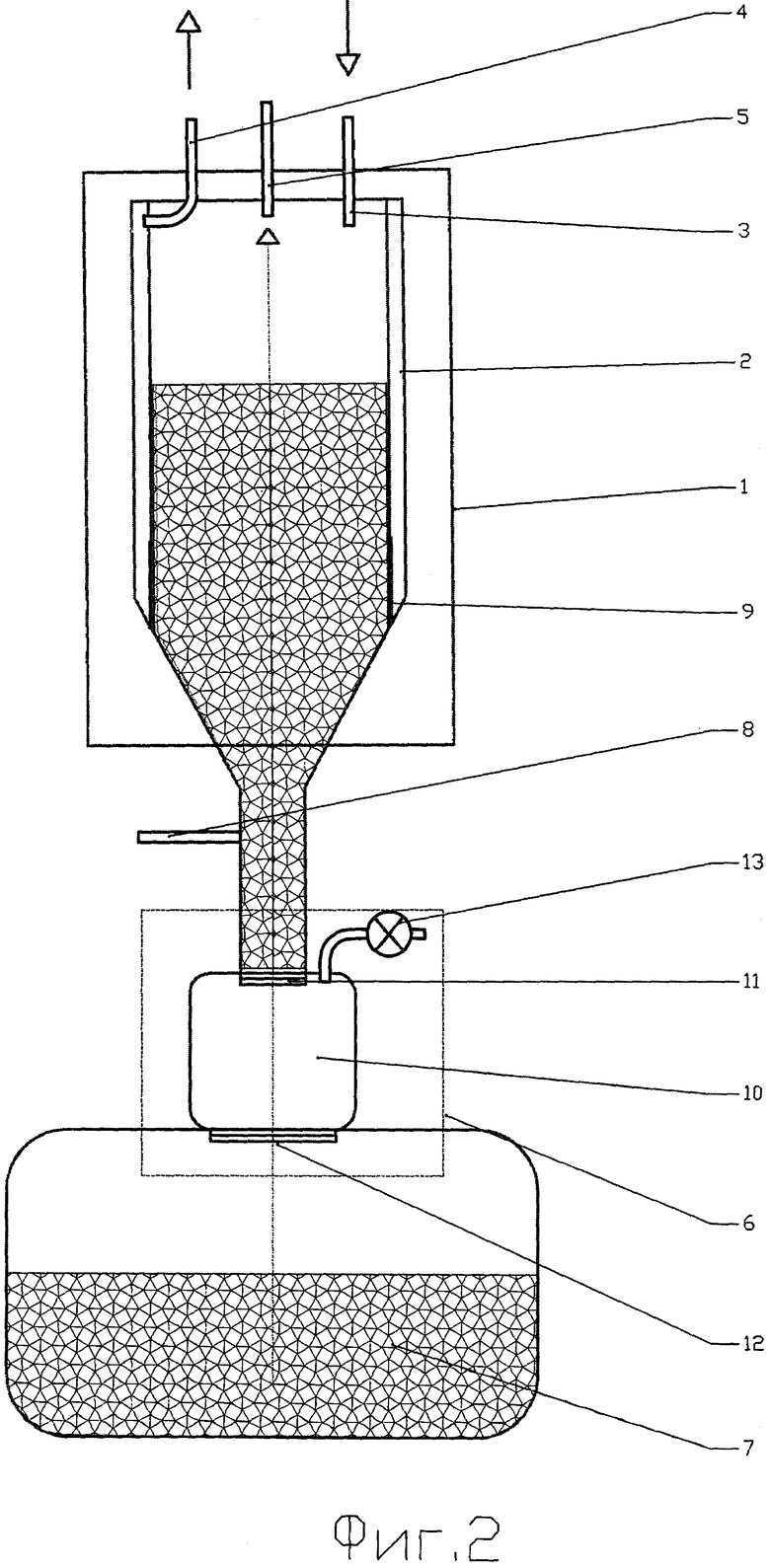

Пример 2

Получение углеродного наноматериала проводят в реакторе, схематически показанном на фиг.2. С помощью печи 1 в реакторе поддерживают температуру, необходимую для синтеза углеродных наноматериалов (УНМ). Как правило, при использовании в качестве источника углерода углеводородов оптимальная температура синтеза УНМ составляет 600-900°C. Корпус 2 реактора в верхней части цилиндрический, внизу он сужается на конус. Через патрубок 3 в реактор подают газы, а через патрубок 4 из реактора выводят газы. Через патрубок 5, снабженный в нижней части распределителем потока, в реактор подают порошок катализатора в виде аэрозоля в инертном газе или в рабочей газовой смеси, содержащей углеводород. Подача катализатора может осуществляться как непрерывно, так и периодически повторяющимися импульсами. Устройства, применяемые для аэрозольной и пневматической транспортировки порошкообразных веществ, известны в технике и здесь нет необходимости рассматривать их подробно. Отвод газов из реактора осуществляется через сетчатый сегмент 9, расположенный ниже стационарного уровня слоя углеродного наноматериала. Таким образом, входящий газ проходит через слой углеродного наноматериала, и в этом объеме происходит рост частиц УНМ. Благодаря достаточно большой толщине этого активного слоя УНМ достигается высокая по сравнению со способом-прототипом производительность процесса. Далее отходящие газы проходят между стенками и выходят из реактора через патрубок 4. Выгрузка УНМ из реактора производится с помощью устройства для выгрузки 6, включающего шлюзовую камеру 10, верхнюю крышку 11, нижнюю крышку 12 и клапан 13. Выгрузку УНМ в бункер 7 осуществляют путем понижения давления в нижней части слоя углеродного наноматериала через шлюзовую камеру 10, в которой периодически создают вакуум. Выгрузку производят повторно-периодически. Для этого периодически в шлюзовой камере 10 создают вакуум. В момент выгрузки шлюзовую камеру отсоединяют от вакуумной линии клапаном 13. При этом выход от реактора герметически закрыт верхней крышкой 11, а нижняя крышка 12, отделяющая шлюзовую камеру 10 от бункера 7, также герметически закрыта. Нижняя крышка 12 закрыта в период между выгрузками продукта, чтобы подаваемый в реактор газ не шел в шлюзовую камеру 10 и далее в бункер 7. Поскольку эти крышки работают при температуре, не превышающей 100-200°C, обеспечение герметичности не представляет проблемы. Например, могут быть применены уплотнения из силиконовой резины. После отсоединения шлюзовой камеры 7 от вакуумной линии клапаном 8 открывают верхнюю крышку 11. В этот же момент на короткое время перекрывают подачу газа в реактор, чтобы предотвратить подсос углеводородов в шлюзовую камеру 10 и далее в бункер 7. При этом в шлюзовую камеру 7 из реактора 2 засасывается некоторый объем углеродного наноматериала, который быстро остывает, потому что, как правило, имеет малую насыпную плотность. Далее верхнюю крышку 11 закрывают, открывают нижнюю крышку 12 и материал высыпается в бункер 7. С целью недопущения диффузии отработанных газов в шлюзовую камеру 10 и в бункер 7 (что может привести к загрязнению готового УНМ адсорбированными углеводородами), через патрубок 8 производят поддув слабым потоком инертного газа (аргон, азот).

Таким образом, с помощью импульсов отрицательного давления (вакуума) производят периодическую выгрузку углеродного наноматериала из реактора. При этом загрузку катализатора можно осуществлять как непрерывно, так и повторно-периодически, в зависимости от заданных пределов колебания уровня поверхности слоя углеродного наноматериала. Периодичность и объем выгружаемого за один импульс углеродного наноматериала регулируют таким образом, чтобы поддерживать в заданных пределах стационарный уровень слоя углеродного наноматериала в реакторе. Стационарный уровень слоя углеродного наноматериала контролируют с помощью датчика уровня (на фигуре не показан), который может действовать на любом физическом принципе, например, измерения емкости изолированного проводника, или же измерения параметров СВЧ поля, возбуждаемого в верхней части реактора. Такие датчики известны в технике.

Рассмотренный в примере 2 вариант осуществления заявляемого способа обеспечивает протекание процесса получения углеродного наноматериала в квази-непрерывном режиме. Благодаря тому, что процесс роста углеродного наноматериала идет в достаточно толстом слое, задаваемом высотой слоя материала над сеткой, достигается высокая производительность по сравнению с прототипом. По сравнению с другими известными техническими решениями, например, псвдоожиженным слоем, преимуществом заявляемого способа является отсутствие уноса твердых частиц из реактора с потоком газа. При этом сетчатый сегмент 9, через который производится отвод газов из слоя углеродного наноматериала, периодически очищается благодаря импульсам отрицательного давления, что устраняет его забивание. В горячей зоне реактора не содержится движущихся механических частей, что повышает надежность и долговечность реактора.

Возможные варианты осуществления заявляемого изобретения не ограничиваются приведенными примерами. Так, возможна комбинация вариантов по примерам 1 и 2, в которой проникновение компонентов газовой среды в глубину слоя углеродного наноматериала обеспечивается путем повторно-периодического повышения и понижения давления в реакторе, как в примере 1, а выгрузку углеродного наноматериала из реактора осуществляют не шнеком, как в примере 1, а импульсами вакуума, как в примере 2. В таком варианте крышки шлюзовой камеры в периоды времени между выгрузками продукта постоянно открыты, в отличие от варианта по примеру 2.

Заявляемое изобретение может найти применение для промышленного производства углеродных наноматериалов, в частности углеродных нанотрубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ МЕТОДОМ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2010 |

|

RU2434085C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2472580C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК И РЕАКТОР ДЛЯ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2493097C2 |

| ГАЗОРАЗРЯДНЫЙ МОДИФИКАТОР УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ БАРАБАННОГО ТИПА | 2016 |

|

RU2648273C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2481889C2 |

| Способ получения водорода и углеродных нановолокон и установка для осуществления такого способа | 2023 |

|

RU2836235C1 |

| Способ получения наноструктурированного каменноугольного пека | 2017 |

|

RU2657505C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРУЮЩЕЙ ДОБАВКИ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2651720C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ ЭТАНОЛА | 2012 |

|

RU2516548C2 |

| Способ получения углеродного наноматериала и водорода (варианты) и устройство для получения углеродного наноматериала и водорода в непрерывном режиме | 2022 |

|

RU2790169C1 |

Изобретение может быть использовано для получения углеродных нанотрубок и нановолокон. В реактор периодически загружают твердый дисперсный катализатор, впускают газы и подвергают их контактированию с частицами катализатора при температуре синтеза углеродного наноматериала. Загрузка каждой последующей порции катализатора производится на слой растущего углеродного наноматериала. В реакторе создают переменное давление газовой среды, впуская газы при повышении давления в реакторе, а выпуская - при понижении. Стадии впуска газов в реактор и выпуска газов из реактора проводят повторно-периодически. Выгрузку углеродного наноматериала из реактора производят путем повторно-периодического создания вакуума в шлюзовой камере. Упрощается аппаратурное оформление процесса, повышается производительность за счет равномерного распределения катализатора. 1 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения углеродных наноматериалов, включающий загрузку в реактор твердого дисперсного катализатора, впуск газов в реактор, контактирование газов с частицами катализатора при температуре синтеза углеродного наноматериала, выпуск газов из реактора и выгрузку углеродного наноматериала из реактора, причем катализатор подают в реактор периодически, ввиду чего загрузка каждой последующей порции катализатора производится на слой растущего углеродного наноматериала, отличающийся тем, что в реакторе создают переменное давление газовой среды, впуск газов проводят при повышении давления в реакторе, а выпуск - при понижении давления в реакторе, причем стадии впуска газов в реактор и выпуска газов из реактора проводят повторно-периодически, а выгрузку углеродного наноматериала из реактора производят путем повторно-периодического понижения давления газовой среды в нижней части слоя углеродного наноматериала.

2. Способ по п.1, отличающийся тем, что выгрузку углеродного наноматериала из реактора производят через шлюзовую камеру, в которой повторно-периодически создают вакуум.

| EP 1790613 A1, 30.05.2007 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2007 |

|

RU2352523C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| МИЩЕНКО С.В., ТКАЧЁВ Л.Г | |||

| Углеродные наноматериалы | |||

| Производство, свойства, применение | |||

| - М.: Машиностроение, 2008, с.96-98 | |||

| РАКОВ Э.Г | |||

| Методы непрерывного производства углеродных нанотрубок, Химическая технология, 2003, №10, с.2-7 | |||

| ТКАЧЁВ А.Г., ЗОЛОТУХИН | |||

Авторы

Даты

2013-08-20—Публикация

2011-03-04—Подача