Изобретение относится к химической промышленности, в частности к технологии получения водорода и углеродных нановолокон, методом каталитического пиролиза легких углеводородов, и может быть использовано в различных сферах применения (например, химической промышленности, водородной энергетики и других отраслях промышленности).

УРОВЕНЬ ТЕХНИКИ

Известно несколько способов получения углеродных наноматериалов и водорода на основе процесса разложения углеводородных газов и их смесей в присутствии катализаторов с переходными металлами.

Из уровня техники известен способ разложения метана и смесь пропана и бутана технических по ГОСТ 20448-90 в присутствии пылевидного катализатора, в состав которого входят металлы никеля, процесс при этом проводят в широком диапазоне температур от 600-1500°С (Патент РФ №2353718, D01F 9/127, 9/10, приоритет от 25.07.2007, опубликован 27.04.2009).

Также известен способ разложения метана в присутствие активных металлов в состав которого входят металлы Co, Fe, Ni, Mo нанесенных на MgO, SiO2 и Al2O3 в различной комбинации и процентном соотношении, при температуре синтеза 800-1000°С (Патент РФ №2338686, C01B 31/00, приоритет от 01.03.2007, опубликован 20.11.2008).

Помимо этого, известен способ разложения метана и пропан-бутановой смеси в присутствие активных металлов в состав которого входят металлы VI-VIII (например, Fe, Co, Ni, Mg, Al, и т.д.), при температуре синтеза 550-1000°С (Патент РФ №2373995, B01J 37/00, приоритет от 01.11.2008, опубликован 27.11.2009).

Известно также устройство соответствующего назначения, описанное в патенте [RU №2462293], для получения нановолокнистых углеродных материалов и водорода из углеводородных газов, наряду с которыми образуется также и метано-водородная смесь. Известное устройство состоит из рамы, на которой закреплена электропечь, внутри которой горизонтально помещен реактор, и вибраторов, обеспечивающих вибрацию рамы, при этом за счет этого происходит перемещение углеродного материала от места загрузки исходного катализатора к месту выгрузки готового продукта. Сам реактор непрерывного действия включает в себя корпус в виде горизонтальной трубы, закрытой с двух сторон фланцами. Реакционное пространство разделено на секции поперечными перегородками, расположенными в нижней части реактора равномерно по всей его длине. Непрерывная подача катализатора в реактор осуществляется через патрубок ввода катализатора. Исходный углеводород подается в реактор через патрубок подачи газа, смешивается с реакционной смесью, проходя через горизонтальную трубу рециркуляции, и контактирует с виброожиженным слоем катализатора, на частицах которого происходит образование углеродного материала. Нагрев слоя катализатора до температуры реакции осуществляется с помощью электропечи. Выгрузка готового углеродного материала производится через нижний патрубок. Отвод газообразных продуктов, в частности метано-водородной смеси, производится через верхний патрубок.

Из уровня техники известно устройство [Патент RU 198292 U1] для получения метано-водородной смеси, состоящее из рамы, на которой установлена электропечь, внутри которой горизонтально помещен реактор, при этом устройство также снабжено гибкими шланг-рукавами входа и выхода, накрученными на патрубки входа и выхода, зафиксированными одним концом на реакторе, а другим на опорных подшипниках, закрепленных на раме, шатуном, соединяющим большой шкив, расположенный на раме, с малым шкивом, закрепленным на электрическом приводе, который зафиксирован на раме, ремнем привода, связывающим большой шкив с патрубком входа, отличается тем, что устройство дополнительно содержит эжектор с диффузором и успокоителем потока, которые закреплены к реактору вдоль центральной оси реакторной зоны. Устройство работает в горизонтальном режиме и в нем используется эжектор с диффузором и успокоителем потока, в результате которого происходит длительное и более глубокое взаимодействие исходного газового потока с катализатором за счет его интенсивного перемешивания.

Общим недостатком этих способов является то, что представленные устройства не обеспечивают достаточно высокой производительности по углеродному материалу и водороду в случае масштабирования реактора.

Наиболее близким по технической сущности и достигаемому результату является способ получения нановолокнистого углеродного материала и водорода, который рассматривается в дальнейшем в качестве прототипа (Патент РФ №2790169, C01B 32/15 B82Y 40/00 C01B 32/05 B01J 8/16 B01J 23/74). В данном источнике описана группа решений, связанных между собой настолько, что они образуют единый изобретательский замысел, представляющий собой два независимых способа получения углеродного наноматериала и водорода (варианты) и устройство для осуществления заявленных способов. В первом варианте способа получения углеродного наноматериала и водорода технический результат решается за счет того, что способ получения углеродного наноматериала и водорода осуществляют путем разложения углеводородов в присутствии катализаторов, содержащих переходные металлы подгруппы железа, при температуре 550-800°С, путем контакта исходного углеводородного газа с движущимся в горизонтальном направлении виброожиженным слоем катализатора, при непрерывной противоточной подаче катализатора и исходного углеводородного газа и непрерывном отводе образующихся газообразных и твердых продуктов реакции, при этом каталитический процесс проводят в виброожиженном слое катализатора, разделенном по ходу его движения непроницаемыми для дисперсного материала перегородками на две или более секции так, что образующийся продукт реакции перемешается поверх перегородки из одной секции в другую, при этом исходный углеводородный газ вводят в основание реактора, посредством распределительного коллектора находящегося в контакте с распылительными форсунками. Во втором варианте способа получения углеродного наноматериала и водорода технический результат решается за счет того, что способ получения углеродного наноматериала и водорода осуществляют путем разложения углеводородов в присутствии катализаторов, содержащих переходные металлы подгруппы железа, при температуре 550-800°С, путем контакта исходного углеводородного газа с движущимся в горизонтальном направлении виброожиженным слоем катализатора, при непрерывной противоточной подаче катализатора и исходного углеводородного газа и непрерывном отводе образующихся газообразных и твердых продуктов реакции, при этом каталитический процесс проводят в виброожиженном слое катализатора, разделенном по ходу его движения непроницаемыми для дисперсного материала перегородками на две или более секции так, что образующийся продукт реакции перемешается поверх перегородки из одной секции в другую, при этом исходный углеводородный газ вводят в реактор по двум независимым друг от друга патрубкам в нижней части реактора посредством распределительного коллектора находящегося в контакте с распылительными форсунками, а в верхней части реактора за счет обеспечения рециркуляции газа методом эжекции, с кратностью рециркуляции газа не менее 3. Устройство представляет собой горизонтальный реактор, нижнее реакционное пространство которого разделено на секции поперечными непроницаемыми для дисперсного материала перегородками, с разделенной системой подачи и отвода твердых и газообразных продуктов реакции, посредством осуществления каталитической реакции в сочетании с режимами рециркуляции углеводородного газа за счет наличия эжекционного устройства, в режиме виброожиженного слоя, при этом, что нижнее реакционное пространство горизонтального реактора снабжено коллектором и распылительными форсунками для равномерного распределения углеводородного газа в основание реактора.

ПРОБЛЕМАТИКА

Указанное в качестве прототипа устройство не обеспечивает полного взаимодействия потока исходного углеводородного газа через систему коллектора и распылительных форсунок с катализатором, т.е. при работе реактора возникает проскок потока углеводородного газа через слой катализатора. Таким образом, часть углеводородного газа не взаимодействует с катализатором, соответственно, уменьшается производительность устройства по водороду и углеродному наноматериалу.

Технический результат изобретения - увеличение производительности по водороду и углеродному наноматериалу, представляющего собой углеродные нановолокна.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Технический результат достигается решением задачи проведения процесса получения водорода и углеродных нановолокон в устройстве с вертикальным реактором с кипящим (псевдоожиженном) слоем катализатора в непрерывном режиме, при этом непрерывность работы устройства обеспечивается системой непрерывной подачи катализатора и системой выгрузки углеродных нановолокон.

Для достижения технического результата предлагается осуществление способа получения водорода и углеродных нановолокон каталитическим пиролизом легких углеводородов. Сырье, в качестве которого выступает метан, природный газ, попутный нефтяной газ или смесь пропана и бутана технических, предварительно очищенное от каталитических ядов и предварительно разогретое до 500…750 °С поступает в реактор кипящего слоя, куда также непрерывно подается катализатор, содержащий переходные металлы подгруппы железа, с размерами гранул от 0,1 до 3 мм, где происходит реакция при температуре 500…750 °С и давлении от 1 до 10 атм, при этом катализатор подается выше перфорированной сетки с размером отверстий не более 0,09 мм, расположенной в нижней части реактора, а сырье ниже перфорированной сетки, после чего катализатор, обрастая в ходе реакции углеродным материалом опускается под собственным весом на перфорированную сетку, которая является частью системы выгрузки углеродного продукта, где осуществляется выгрузка углеродного материала, а образовавшийся в ходе реакции водород и непрореагировавшее сырье направляются на разделение, после чего водород отводится качестве продукта, а непрореагировавшее сырье рециркулирует на предварительный разогрев и снова подается в реактор.

Достижение технического результата обеспечивается установкой, которая включает блок подачи углеводородного сырья, в качестве которого выступает метан, природный газ, попутный нефтяной газ или смесь пропана и бутана технических, печи подогрева и устройства очистки сырья от каталитических ядов, реактор, дозатор подачи катализатора, в которой дозатор подачи катализатора соединен непосредственно с реактором, в нижней части реактора установлена перфорированная сетка с отверстиями не более 0.09 мм, подача катализатора осуществляется выше перфорированной сетки, а подача сырья осуществляется ниже перфорированной сетки, при этом перфорированная сетка является частью системы выгрузки углеродного материала (нанопродукта), а выход из реактора получаемого водорода и непрореагировавшего углеводородного сырья отводится к устройству разделения водорода от углеводородов, выполненному по принципу молекулярного сита, от которого линия рециркуляции непрореагировавшего сырья отводится к печам подогрева сырья перед реактором, при этом в качестве реактора используется реактор кипящего слоя.

ОПИСАНИЕ РИСУНКОВ

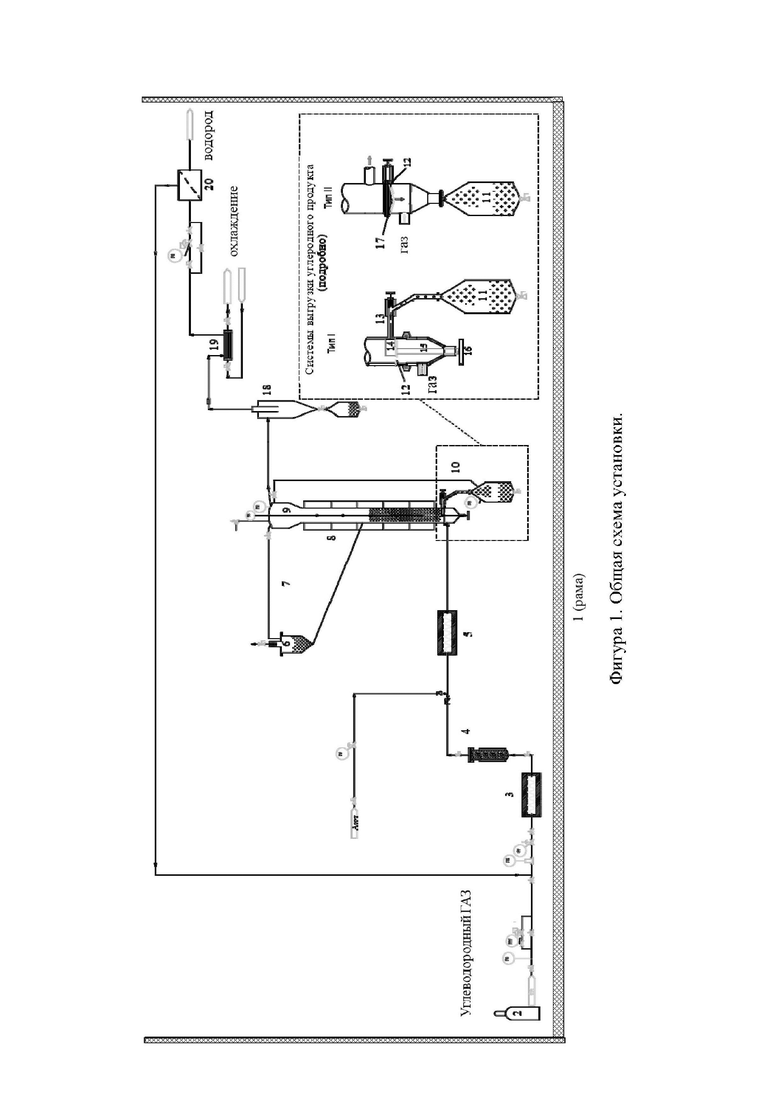

Изобретение проиллюстрировано рисунками. На фиг. 1 представлена общая схема установки. Установка состоит из следующего оборудования:

1. Рама

2. Блок подачи сырьевых газов

3. Печь предподогрева сырья

4. Блок очистки от каталитических ядов

5. Высокотемпературная печь подогрева сырья

6. Дозатор катализатора

7. Реакторный блок

8. Нагреватель реактора

9. Вертикальный ректор

10. Система выгрузки углеродного продукта (по типу I и II)

Также на отдельно выделены различные варианты исполнения системы выгрузки углеродного продукта, где:

11. Бункер сбора углеродного продукта

12. Перфорированная сетка

13. Камера с выпускным клапаном

14. Лопатки

15. Шток (ротор)

16. Привод вращения штока

17. Шлюз

18. Циклон

19. Теплообменник

20. Устройство разделения водорода от углеводородов

ОПИСАНИЕ В СТАТИКЕ

Установка состоит из ряда элементов и технологических аппаратов. На раме (1) закреплены все элементы установки. Рама (1), в частности, может быть выполнена в виде металлической сварной или сборной алюминиевой конструкции. Блок подачи сырьевых газов (2) представляет собой комплекс устройств, а именно - регуляторы расхода газа с расходомерами, манометры, с очисткой от механических примесей, и, в зависимости от частного исполнения установки, иная запорно-регулирующая арматура. Далее по линии подачи сырья располагается печь предварительного подогрева (3). После нее - блок очистки от каталитических ядов (4) (меркаптанов, одорантов), который представляет собой адсорбер или несколько адсорберов. Далее - высокотемпературная печь подогрева сырья (5). Конструктивное исполнение данной части установки с двумя печами (3, 5) обусловлено необходимостью подогрева газа перед очисткой от каталитических ядов для обеспечения эффективной рабочей температуры адсорбента, а также для снижения тепловой нагрузки на высокотемпературную печь подогрева сырья (5).

Дозатор катализатора (6), например, шнекового типа, закреплённый перед верхней частью реактора (9) реакторного блока (7). Реакторный блок (7) состоит из нагревателя (8), представляющего собой кожух вокруг непосредственно реактора (9). Вертикальный реактор (9) имеет в нижней части системы выгрузки углеродного продукта (10).

Реактор (9), в частности, может быть выполнен в виде вертикального реактора кипящего слоя с переменным диаметром. Также реактор может быть выполнен в виде реактора стационарного слоя.

В частности, установка может быть выполнена с двумя реакторами (и стационарного слоя и кипящего слоя) с целью опционального увеличения производительности установки или параллельного тестирования иного режима работы или иного катализатора без остановки основного производства. Варианты исполнения с реактором стационарного слоя и с двумя реакторами не являются предметом притязаний в рамках настоящего изобретения.

Система выгрузки (10) - это механизм, расположенный в нижней части вертикального реактора (9), который обеспечивает извлечение углеродного наноматериала. Система выгрузки (10) по обоим раскрытым далее вариантам предназначена только для реактора кипящего слоя.

По первому варианту осуществления изобретения, система выгрузки углеродного наноматериала состоит из бункера сбора углеродного продукта (11), перфорированной сетки (12) с отверстиями не более 0.09 мм, на которую подают катализатор из дозатора катализатора (6), горизонтальной камеры с выпускным клапаном (13), лопатки (14), закрепленных на штоке (роторе) (15), снабженном приводом вращения штока (16), расположенном внутри реактора.

По второму варианту осуществления изобретения система выгрузки углеродного продукта состоит из бункера сбора углеродного продукта (11), шлюза (17), поверхность которого представляет собой перфорированную сетку (12) с отверстиями не более 0.09 мм, на который подается катализатор из дозатора катализатора (6). Шлюз может представлять собой одну или две створки, открываемые вертикально (вниз).

После реакторного блока (7) расположен циклон (18), далее - теплообменик (19), устройство разделения водорода от углеводородов (20). Устройство (20) выполнено по принципу молекулярного сита.

Далее один технологический трубопровод отводит продукт - водород, а другой, отводящий углеводороды, направляется на рецикл в технологическую линию подачи сырья до реакторного блок: например, перед печью предподогрева сырья (3) или перед высокотемпературной печью подогрева сырья (5).

ОПИСАНИЕ В ДИНАМИКЕ

Способ, согласно изобретению, реализуемый с помощью описанной выше установки, осуществляется следующим образом. Исходное сырье (метан, природный газ, попутный нефтяной газ или смесь пропана и бутана технических) подается через блок подачи сырьевых газов (2), нагревается до температуры от 90 до 150 °С в печи предподогрева сырья (3), проходит через блок очистки от каталитических ядов (4), где очищается от меркаптанов и одорантов, и механическую очистку. Затем, сырье проходит через высокотемпературную печь подогрева сырья (5), где нагревается до температуры 500…750 °С, при этом одновременно с подачей сырья через дозатор подачи катализатора (6), состоящего по меньшей мере из металлов 9, 10, 11 групп периодической системы химических элементов с размерами гранул от 0.1 до 3 мм., катализатор подается в вертикальный реактор (9). При этом вертикальный реактор 9 снабжен системой выгрузки углеродного продукта (10). Исходное сырье попадает в нагретый нагревателем реактора (8) в вертикальный реактор (9), температура внутри которого достигает 500…750°С при давлениях от 1 до 10 атм, где происходит каталитическая реакция, описываемая уравнением:

CnHm → nC + mH2.

Благодаря перфорированной сетке (12) с отверстиями не более 0.09 мм катализатор не просыпается на дно вертикального реактора (9), а при подаче сырья со скоростью, необходимой для создания взвешенного слоя катализатора, слой катализатора переходит в кипящий (псевдоожиженный) режим, при этом происходит полное взаимодействие сырья с катализаторов без проскока, благодаря чему происходит максимально возможная конверсия исходного углеводорода для загружаемого катализатора при заданных параметрах процесса. Качество процесса при этом определяется технологическими режимами данного процесса.

В результате химической реакции образуется водород и углерод, представляющий собой гранулы от 0.2 до 4 мм, состоящие преимущественно из углеродных нановолокон. При соотношении массы загруженного катализатора к расчетной массе углеродных нановолокон не менее чем 1:50 происходит выгрузка углеродных нановолокон благодаря системе выгрузки углеродного продукта (10), а именно:

Система выгрузки углеродного продукта (10) по первому варианту осуществления изобретения работает следующим образом. Запускается вращение лопаток (14) путем запуска привода вращения (16) штока (15). Обеспечивается движение потока в горизонтальную камеру с выпускным клапаном (13), который находится в открытом состоянии, благодаря чему происходит пересыпка углеродных нановолокон в бункер сбора (11). После выгрузки углеродных нановолокон камера с выпускным клапаном (13) закрывается.

Система выгрузки углеродного продукта (10) по второму варианту осуществления изобретения работает следующим образом. Катализатор, обрастая углеродом, оседает на перфорированной сетке (12), которая является поверхностью шлюза (17). Далее, при накоплении осевшего катализатора, срабатывает шлюз (17): створки шлюза открываются, происходит выгрузка в бункер сбора углеродного продукта (11), створки закрываются.

Далее водород и неразложившийся углеводород проходит через циклон (18), попадает в теплообменник (19), после чего газы с температурой от 25 до 60 °С попадают на устройство разделения водорода от углеводородов (20), где происходит разделение водорода от неразложившихся углеводородов, которые после разделения поступают обратно на рецикл, поступая в технологический трубопровод перед печью (3) или печью (5), а водород выводится с установки в качестве товарного продукта.

Достижение технического результата и промышленная применимость демонстрируется следующими примерами:

Пример 1. В вертикальный реактор подают катализатор через системы подачи катализатора, содержащий 82 мас.% Ni, 8 мас.% Cu и 10 мас.% Al2O3. Одновременно через блок подачи сырья подают метан, который проходит через систему очистки от каталитических ядов. Далее метан проходит через блок предподогрева сырья, где нагревается до температуры 550 °С. Далее метан попадает в нагретый печью вертикальный реактор, температура внутри которого достигает 600°С при 1 атм, при этом катализатор находится в псевдоожиженном состоянии. Метан, взаимодействуя с катализатором, частично разлагается на водород и углеродный наноматериал. Расход метана устанавливают равным 2000 л/ч. Расход катализатора - 5 г/ч. Размер частиц катализатора - 1 мм. Газообразные продукты реакции, представляющие собой смесь непрореагировавшего метана и водорода, выводятся из вертикального реактора. Далее проходят систему проходит через систему очистки от углеродной пыли, попадает в теплообменник, где газы приобретают температуру от 45 °С, после чего газы попадают на систему разделения водорода от углеводородов, представляющею собой разделительную мембрану, где происходит разделение водорода от неразложившихся метана, который после разделения поступает обратно в печь предподогрева сырья. Производительность по углеродному материалу составляет 0,25 кг/ч, по водороду - 68 л/ч. Выгрузка углеродного наноматериала, представляющего собой гранулы со средним размером 3.5 мм, состоящие преимущественно из углеродных нановолокон, осуществлялась благодаря работе вращения системы лопаток путем запуска системы вращения штока, которые попадали в горизонтальную камеру с выпускным клапаном, который находился в открытом состоянии, благодаря чему происходила пересыпка углеродных нановолокон в бункер сбора, при этом соотношении массы загруженного катализатора к массе углеродных нановолокон составляла 1:185, т.е. удельный выход углеродного наноматериала составлял 185 г на 1 г катализатора.

Пример 2. Аналогичен примеру 1, отличается тем, что процесс выгрузки углеродного материала проводят через систему выгрузки, состоящую из перфорированного люка, который открывался при соотношении массы загруженного катализатора к массе углеродных нановолокон 1:185, при этом углеродные нановолокна под своей собственной массой падали в нижнюю часть реактора и попадали в бункер сбора.

Пример 3. Аналогичен примеру 1, отличается тем, что производительность по углеродному наноматериалу составляла 0,11 кг/час, по водороду - 29 л/час. Удельный выход углеродного наноматариала составлял 181 г на 1 г катализатора.

Пример 4. Аналогичен примеру 1, отличается тем, что процесс проводят при температуре 750°С. Производительность по углеродному наноматериалу составляла 0,18 кг/час, по водороду - 48 л/час. Удельный выход углеродного наноматариала составлял 314 г на 1 г катализатора.

Пример 5. Аналогичен примеру 2, отличается тем, что состав катализатора - 90 мас.% Ni и 10 мас.% Al2O3. Производительность по углеродному наноматериалу составлял 0,18 кг/час, по водороду - 48 л/час. Удельный выход углеродного наноматариала составляет 250 г на 1 г катализатора.

Пример 6. Аналогичен примеру 2, отличается тем, что состав катализатора - 82 мас.% Ni, 8 мас.% Cu и 10 мас.% Al2O3, давление в реакторе - 10 атм.. Производительность по углеродному наноматериалу составлял 0,08 кг/час, по водороду - 22 л/час. Удельный выход углеродного наноматариала составляет 300 г на 1 г катализатора.

Пример 7. Аналогичен примеру 6, отличается тем, что давление в реакторе атмосферное, а в качестве исходного углеводорода использовался природный газ. Производительность по углеродному наноматериалу составлял 0,3 кг/час, по водороду - 81 л/час. Удельный выход углеродного наноматариала составляет 222 г на 1 г катализатора.

Пример 8. Аналогичен примеру 6, отличается тем, что давление в реакторе 3 атм, а в качестве исходного углеводорода использовалась смесь пропана и бутана технических при температуре 550 °С. Производительность по углеродному наноматериалу составлял 0,08 кг/час, по водороду - 21 л/час. Удельный выход углеродного наноматариала составляет 1090 г на 1 г катализатора.

Пример 9. Аналогичен примеру 4, отличается тем, что состав катализатора - 82 Ni, 8 Cu, 10 SiO2. Производительность по углеродному наноматериалу составляла 0,36 кг/час, по водороду - 96 л/час. Удельный выход углеродного наноматариала составлял 325 г на 1 г катализатора.

Пример 10. Аналогичен примеру 5, отличается тем, что давление в реакторе 5 атм при температуре 650 °С. Производительность по углеродному наноматериалу составлял 0,21 кг/час, по водороду - 57 л/час. Удельный выход углеродного наноматариала составляет 300 г на 1 г катализатора.

Пример 11. Аналогичен примеру 10, отличается тем, что температура процесса 550 °С. Производительность по углеродному наноматериалу составлял 0,16 кг/час, по водороду - 43 л/час. Удельный выход углеродного наноматариала составляет 230 г на 1 г катализатора.

Пример 12. Аналогичен примеру 11, отличается тем, что состав катализатора - 90 Ni, 10 SiO2. Производительность по углеродному наноматериалу составлял 0,17 кг/час, по водороду - 45 л/час. Удельный выход углеродного наноматариала составляет 241 г на 1 г катализатора.

Пример 13. Аналогичен примеру 8, отличается тем, что давление в реакторе 5 атм при температуре 500 °C. Производительность по углеродному наноматериалу составлял 0,1 кг/час, по водороду - 25 л/час. Удельный выход углеродного наноматариала составляет 1308 г на 1 г катализатора.

Пример 14. Аналогичен примеру 7, отличается тем, что давление в реакторе 10 атм при температуре 750 °С, а в качестве исходного углеводорода использовался природный газ. Производительность по углеродному наноматериалу составлял 0,45 кг/час, по водороду - 121 л/час. Удельный выход углеродного наноматариала составляет 333 г на 1 г катализатора.

Из представленных примеров следует, что изобретение позволяет получать водород и углеродный наноматериал с высокой производительностью. Исходя из примеров выходы продуктов увеличились от 20 до 200% по сравнению с примерами из прототипа.

Данные об основных показателях процесса получения водорода и углеродного наноматериала по данным экспериментов по предлагаемому способу приведены в таблице 1.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водорода и углеродного наноматериала, катализатор для его осуществления и способ приготовления катализатора | 2023 |

|

RU2808321C1 |

| Способ получения углеродного наноматериала и водорода (варианты) и устройство для получения углеродного наноматериала и водорода в непрерывном режиме | 2022 |

|

RU2790169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И НАНОВОЛОКНИСТОГО УГЛЕРОДА | 2006 |

|

RU2312059C1 |

| Способ получения водорода из углеводородного сырья и реактор для его осуществления | 2023 |

|

RU2799191C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОРАЗМЕРНОГО КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И ВОДОРОДА | 2023 |

|

RU2835078C1 |

| Способ получения нанодисперсного катализатора для синтеза углеродных наноматериалов и водорода | 2021 |

|

RU2774666C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОВОЛОКОН | 2010 |

|

RU2456234C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКНИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА И ВОДОРОДА | 2011 |

|

RU2462293C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2489350C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2011 |

|

RU2490205C2 |

Группа изобретений относится к химической промышленности. Для получения водорода и углеродных нановолокон проводят каталитический пиролиз легких углеводородов. Сырье, предварительно очищенное от каталитических ядов и механических примесей и разогретое до 500-750 °С, поступает в реактор кипящего слоя, куда также непрерывно подается катализатор, содержащий переходные металлы подгруппы железа, с размерами гранул от 0,1 до 3 мм. Реакция происходит при температуре 500-750 °С и давлении от 1 до 10 атм. В качестве сырья используют метан, природный газ, попутный нефтяной газ или смесь пропана и бутана технических. Катализатор подается выше перфорированной сетки с размером отверстий не более 0,09 мм, расположенной в нижней части реактора. Сырье подается ниже перфорированной сетки. Катализатор, обрастая в ходе реакции углеродным материалом, опускается под собственным весом на перфорированную сетку, которая является частью системы выгрузки углеродного продукта, где осуществляется выгрузка углеродного материала. Образовавшийся в ходе реакции водород и непрореагировавшее сырье направляются на разделение. Водород отводится в качестве продукта, а непрореагировавшее сырье рециркулирует на предварительный разогрев и снова подается в реактор. Предложена также установка получения водорода и углеродных волокон. Группа изобретений позволяет увеличить производительность по водороду и углеродным нановолокнам. 2 н. и 8 з.п. ф-лы, 1 ил., 1 табл., 14 пр.

1. Способ получения водорода и углеродных нановолокон каталитического пиролиза легких углеводородов, при котором сырье, в качестве которого выступает метан, природный газ, попутный нефтяной газ или смесь пропана и бутана технических, предварительно очищенное от каталитических ядов и механических примесей и предварительно разогретое до 500-750 °С, поступает в реактор кипящего слоя, куда также непрерывно подается катализатор, содержащий переходные металлы подгруппы железа, с размерами гранул от 0,1 до 3 мм, где происходит реакция при температуре 500-750 °С и давлении от 1 до 10 атм, при этом катализатор подается выше перфорированной сетки с размером отверстий не более 0,09 мм, расположенной в нижней части реактора, а сырье ниже перфорированной сетки, после чего катализатор, обрастая в ходе реакции углеродным материалом, опускается под собственным весом на перфорированную сетку, которая является частью системы выгрузки углеродного продукта, где осуществляется выгрузка углеродного материала, а образовавшийся в ходе реакции водород и непрореагировавшее сырье направляются на разделение, после чего водород отводится в качестве продукта, а непрореагировавшее сырье рециркулирует на предварительный разогрев и снова подается в реактор.

2. Способ получения водорода и углеродных нановолокон по п. 1, в котором сырье предварительно нагревается до температуры от 90 до 150 °С, затем проходит очистку от каталитических ядов и механическую очистку, потом догревается до температуры 500-750 °С, после чего подается в реактор.

3. Способ получения водорода и углеродных нановолокон по п. 1, в котором сырье подается со скоростью, необходимой для создания взвешенного слоя катализатора.

4. Способ получения водорода и углеродных нановолокон по п. 1, в котором в ходе реакции образуется водород и углерод, представляющий собой гранулы от 0,2 до 4 мм, состоящие преимущественно из углеродных нановолокон.

5. Способ получения водорода и углеродных нановолокон по п. 1, в котором после реактора водород и неразложившийся углеводород проходят через циклон, попадают в теплообменник, после которого с температурой от 25 до 60 °С попадают на устройство разделения водорода от углеводородов.

6. Способ получения водорода и углеродных нановолокон по п. 1, в котором неразложившееся сырье после отделения от водорода рециркулирует и подается либо перед печью подогрева сырья, либо перед высокотемпературной печью нагрева сырья.

7. Установка получения водорода и углеродных нановолокон, которая включает блок подачи углеводородного сырья, в качестве которого выступает метан, природный газ, попутный нефтяной газ или смесь пропана и бутана технических, печи подогрева и блок очистки сырья от каталитических ядов и устройства очистки от механических примесей, реактор, дозатор подачи катализатора, в которой дозатор катализатора соединен непосредственно с реактором, в нижней части реактора установлена перфорированная сетка с отверстиями не более 0,09 мм, которая является частью системы выгрузки углеродного материала (нанопродукта), вход для подачи катализатора располагается выше перфорированной сетки, а вход для подачи сырья расположен ниже перфорированной сетки, а выход из реактора получаемого водорода и непрореагировавшего углеводородного сырья отводится к устройству разделения водорода от углеводородов, выполненному по принципу молекулярного сита, от которого линия рециркуляции непрореагировавшего сырья отводится к печам подогрева сырья перед реактором, при этом в качестве реактора используется реактор кипящего слоя.

8. Установка получения водорода и углеродных нановолокон по п. 7, в которой система выгрузки углеродного наноматериала состоит из перфорированной сетки, горизонтальной камеры с выпускным клапаном, лопаток, закрепленных на штоке, соединенном с приводом вращения штока и бункера сбора углеродного наноматериала.

9. Установка получения водорода и углеродных нановолокон по п. 7, в которой система выгрузки углеродного продукта состоит из бункера сбора углеродного продукта и шлюза, поверхность которого представляет собой перфорированную сетку, при этом шлюз может представлять собой одну или две створки, открываемые вертикально вниз.

10. Установка получения водорода и углеродных нановолокон по п. 7, в которой после реактора расположен циклон, далее – теплообменник, после которого располагается устройство разделения водорода от углеводородов.

| Способ получения углеродного наноматериала и водорода (варианты) и устройство для получения углеродного наноматериала и водорода в непрерывном режиме | 2022 |

|

RU2790169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНЫХ НАНОТРУБОК ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2414418C2 |

| Штангенциркуль | 1927 |

|

SU8696A1 |

| US 20230348788 A1, 02.11.2023 | |||

| WO 2006084295 A2, 17.08.2006 | |||

| ПОПОВ М | |||

| В | |||

| и др | |||

| Влияние давления на выход водорода и нановолокнистого углерода в процессе разложения метана на никель-медных катализаторах, 2013, N 4-2 (28), сс | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| КУВШИНОВ Г | |||

| Г | |||

| и др | |||

| Влияние | |||

Авторы

Даты

2025-03-11—Публикация

2023-12-20—Подача