Изобретение относится к технологии углеродных материалов, конкретнее к технологии получения углеродных наноматериалов, в частности нанотрубок и нановолокон, методом химического осаждения из газовой фазы.

Далее в описании используются следующие термины, которые хотя и являются общепринятыми для специалистов в данной области техники, однако требуют уточнения в контексте заявляемого изобретения.

Термин «углеродный наноматериал» (УНМ) может означать углеродные нанотрубки (УНТ), углеродные нановолокна (УНВ) и другие наноструктурные формы углерода.

Термин «компактный слой» означает слой дисперсного материала, в котором частицы материала в пределах слоя контактируют друг с другом. Компактный слой может быть неподвижным и подвижным. При этом подвижность может заключаться в перемещении всего слоя как целого, без существенного перемешивания, так и в движении составляющих его частиц относительно друг друга.

Термин «стационарный компактный слой» означает, что компактный слой непрерывно, периодически или непрерывно-периодически обновляется таким образом, что его толщина поддерживается приблизительно постоянной во времени. Например, стационарность компактного слоя частиц углеродного наноматериала может поддерживаться путем непрерывного, периодического или непрерывно-периодического отбора частиц углеродного наноматериала из нижней части слоя и непрерывного, периодического или непрерывно-периодического наращивания частиц углеродного наноматериала в верхней части слоя.

Метод химического осаждения углеродных наноматериалов из газовой фазы состоит в том, что частицы дисперсного катализатора или же слой катализатора, осажденный на какой-либо пористой, волокнистой или плоской подложке, приводят в контакт с газом-источником углерода, в качестве которого могут быть использованы моноксид углерода, углеводороды, спирты, амины, и другие органические вещества. Процесс проводят в реакторе, в котором поддерживаются заданные условия, обеспечивающие получение того или иного углеродного наноматерала. Вещество-источник углерода разлагается на частицах катализатора на углерод и газообразные продукты, а выделяющийся углерод кристаллизуется в виде той или иной наноструктуры.

Известно множество способов получения углеродных наноматериалов [1, 2]. Далее мы рассмотрим только те из них, которые наиболее близки к заявляемому техническому решению.

Известен способ получения углеродных наноматериалов [2], который включает загрузку порошкообразного катализатора в реактор, ввод в реактор газа (пропан - бутана), выдерживание катализатора в контакте с газом, содержащим соединение углерода, при температуре и в течение времени, необходимого для синтеза углеродного наноматериала, выгрузку углеродного наноматериала из реактора, и вывод отработанного газа из реактора. Как правило, рабочая температура в реакторе составляет 650-750°С, время синтеза 30-40 мин. Реактор разогревают до рабочей температуры и продувают аргоном, после чего проводят технологические циклы получения углеродного наноматериала. Синтез углеродного наноматериала осуществляется в неподвижном слое, который находится на поверхности газонепроницаемой горизонтальной подложки (диска), выполненной из нержавеющей стали. Процесс осуществляют периодически. После выгрузки очередной порции углеродного наноматериала на диск наносят новую порцию катализатора и процесс проводят повторно. В данном способе газ, содержащий соединение углерода, проходит над слоем катализатора.

Недостатком рассмотренного технического решения является периодический характер процесса. Это приводит к дополнительным затратам времени и энергии, снижает производительность. Недостатком является также подвод углеродсодержащего газа, который осуществляется над неподвижным слоем растущего УНМ, находящегося на газонепроницаемой подложке. При данной конфигурации практически невозможно обеспечить одинаково эффективный подвод газа к растущим частицам УНМ, находящимся в верхней и нижней части слоя. По этой причине продукт получается неоднородным. Тем самым также ограничивается производительность процесса, поскольку для обеспечения доступа газа толщину слоя приходится ограничивать. Также рассматриваемый способ характеризуется низкой конверсией газа-источника углерода в УНМ, что обусловлено неэффективным подводом газа к частицам катализатора и растущего УНМ. Невысокая конверсия газа-источника углерода в углерод означает также возможность образования побочных газообразных продуктов, в частности полиядерных ароматических соединений, которые могут содержать вещества, вредные для здоровья персонала и окружающей среды.

Известен способ получения углеродных наноматериалов, в котором рост УНМ происходит на частицах катализатора, взвешенных в газовой среде (аэрозоле) [3, 4]. Способ включает получение аэрозоля катализатора в устройстве, представляющем собой емкость с мешалкой, заполненную порошкообразным катализатором, и снабженную патрубками для ввода и вывода газов. При пропускании потока газа частицы катализатора захватываются в поток газа и далее подаются сверху в реактор, представляющий собой цилиндрическую колонну, снабженную устройствами для поддержания заданного температурного режима. В реактор также сверху подают газ-источник углерода. По мере прохождения газо-аэрозольной смеси через реактор на частицах катализатора нарастает углеродный наноматериал. На выходе реактора частицы УНМ вместе с частицами катализатора отделяют от газов и собирают в бункер. В данном способе взвешенные частицы катализатора вместе с растущими на них частицами УНМ движутся вместе с потоком газа (не учитывая седиментацию). При этом время контакта взвешенных частиц катализатора с газом-источником углерода при температуре роста УНМ определяется соотношением объема реактора и объемной скорости пропускания газоаэрозольной смеси. С другой стороны, максимальное количество углерода, которое может нарасти на катализаторе, ограничивается объемной скоростью пропускания газа-источника углерода через реактор.

Недостатком рассмотренного способа является то, что вследствие указанных причин время контакта частиц катализатора с газом-источником углерода, производительность аппарата в расчете на единицу объема реактора и массовый выход УНМ в расчете на единицу массы катализатора получаются ограниченными и взаимоисключающими. Для увеличения времени контакта необходимо увеличивать объем реактора или снижать объемную скорость газового потока, для увеличения производительности необходимо, напротив, увеличивать объемную скорость газового потока. Для увеличения массового выхода УНМ в расчете на единицу массы катализатора необходимо уменьшать концентрацию частиц катализатора в газе, что означает снижение производительности. Кроме того, производительность аэрозольного реактора снижается, если по условиям технологических режимов газ-источник углерода необходимо разбавлять инертным газом или водородом. В этом случае производительность реактора снижается пропорционально степени разбавления газа-источника углерода. Таким образом, в рассмотренном способе производительность ограничивается несколькими параметрами, которые невозможно оптимизировать одновременно.

Наиболее близким к заявляемому изобретению является способ синтеза углеродных нанотрубок (прототип), который работает на принципе псевдоожиженного слоя [5, 6]. Процесс проводят в реакторе в виде цилиндрической колонны с расширенной частью сверху. Газовый поток, содержащий газ-источник углерода, через газопроницаемую перегородку (газораспределительную решетку) проходит снизу вверх через слой твердых частиц, состоящий вначале из частиц катализатора, а затем также из частиц растущих нанотрубок и их агломератов. Регулируя скорость потока газа, слой поддерживают в псевдоожиженном состоянии. При этом скорость потока газа должна превышать критическую, ниже которой слой твердых частиц перестает быть псевдоожиженным и ниже скорости витания частиц. Часть наиболее мелких частиц, которые уносятся газовым потоком из реактора, улавливают циклоном и возвращают в реактор. Рост УНТ происходит при заданной температуре, поддерживаемой с помощью регулятора. Выгрузку материала производят через трубу, отверстие которой расположено над газопроницаемой перегородкой. Через другую трубу, которая также расположена над газопроницаемой перегородкой, производят загрузку катализатора в реактор. Достоинством способа получения УНМ в псевдоожиженном слое является достаточно высокая производительность в расчете на единицу объема, поскольку в отличие от рассмотренного выше аэрозольного способа поток газа движется относительно частиц катализатора и через слой частиц катализатора можно пропустить любой заданный объем газа-источника углерода. Время контакта в данном способе также не ограничено.

Общими существенными признаками рассматриваемого технического решения и заявляемого изобретения являются наличие следующих операций:

- загрузка порошкообразного катализатора в реактор;

- ввод газов в реактор; причем в отличие от заявляемого изобретения ввод газов осуществляют снизу газопроницаемой перегородки, и поток газов направлен через слой углеродного наноматериала снизу вверх;

- выгрузка УНМ; при этом в отличие от заявляемого изобретения выгрузку углеродного наноматериала в известном способе осуществляют из зоны реактора над газопроницаемой перегородкой;

- вывод газообразных продуктов (в отличие от заявляемого изобретения вывод газообразных продуктов осуществляют из зоны реактора над газопроницаемой перегородкой).

Недостатками известного технического решения являются следующие. Скорость потока газов через реактор определяется условиями поддержания псевдоожиженного слоя частиц катализатора вместе с растущими на них частицами УНМ. При слишком малой скорости слой перестает быть псевдоожиженным, при слишком высокой скорости газового потока твердые частицы выносятся из реактора, что вынуждает усложнять аппарат, применяя устройства для улавливания вынесенных частиц и их возврата в реактор. Эта ограниченная с двух сторон скорость газового потока может отличаться от скорости подвода газов, оптимальной для эффективного роста УНМ. Кроме того, по мере нарастания УНМ физические параметры слоя (плотность, размер частиц) меняются в десятки раз, что усложняет проблему поддержания оптимальной скорости газового потока. Недостатком является также то, что в данном способе происходит местное превышение концентрации газа-источника углерода в месте ввода, что приводит в неоднородности продукта, несмотря на интенсивное перемешивание слоя. Недостатком является также то, что интенсивное перемешивание слоя и соударения между частицами приводят к увеличению дефектов структуры растущих частиц УНМ. Недостатком является также то, что данный способ при работе в непрерывном режиме (при непрерывной подаче в реактор катализатора и непрерывной выгрузке продукта) дает неоднородный продукт, поскольку смешиваются частицы катализатора, только что загруженные в реактор с частицами, на которых уже нарос углеродный наноматериал.

В основу настоящего изобретения поставлена задача обеспечить высокую производительность, максимальную однородность и высокое качество получаемого наноуглеродного продукта при работе в непрерывном режиме, а также обеспечить высокую конверсию газа-источника углерода в углеродный наноматериал при минимальном количестве побочных продуктов.

Поставленная задача решается тем, что согласно способу получения углеродных наноматериалов методом химического осаждения из газовой фазы, включающему загрузку дисперсного или гранулированного твердого катализатора в реактор, приведение катализатора в контакт с газом, содержащим соединение углерода, и выгрузку углеродного наноматериала из реактора, загрузку катализатора производят путем нанесения частиц или гранул катализатора на поверхность компактного слоя углеродного наноматериала, а выгрузку углеродного наноматериала проводят путем его отбора из нижней части слоя со скоростью поддержания стационарной толщины компактного слоя углеродного наноматериала.

Газ, содержащий соединения углерода, пропускают над поверхностью компактного слоя углеродного наноматериала.

Газ, содержащий соединения углерода, пропускают через компактный слой углеродного наноматериала сверху вниз.

Газ, содержащий соединения углерода, пропускают через компактный слой углеродного наноматериала снизу вверх, причем скорость потока газа меньше критической скорости псевдоожижения частиц углеродного наноматериала и катализатора.

Загрузку катализатора осуществляют в непрерывном или импульсном режиме.

Проведение загрузки катализатора путем нанесения частиц или гранул катализатора на поверхность компактного слоя углеродного наноматериала и проведение выгрузки углеродного наноматериала путем его отбора из нижней части слоя со скоростью поддержания стационарной толщины компактного слоя углеродного наноматериала обеспечивает высокую производительность, так как процесс пиролиза протекает не только на всей площади компактного слоя углеродного материала, но и в глубину на всю высоту слоя. За счет равных скоростей движения синтезируемого материала достигается максимальная однородность и высокое качество получаемого наноуглеродного продукта при работе в непрерывном режиме, а также обеспечивается высокая конверсия газа-источника углерода в углеродный наноматериал при минимальном количестве побочных продуктов.

Пропускание содержащего соединения углерода газа над поверхностью компактного слоя углеродного наноматериала обеспечивает первоначальную активацию катализатора, обеспечивающую его эффективную работу в слое, что обеспечивает высокую производительность и максимальную однородность и высокое качество получаемого наноуглеродного продукта при работе в непрерывном режиме.

Пропускание содержащего соединения углерода газа через компактный слой углеродного наноматериала сверху вниз обеспечивает высокую производительность за счет исключения прорывов газового потока при псевдоожижении компактного слоя наноуглеродного материала, так как направление газового потока и движения синтезируемого потока совпадают.

Одновременно достигается максимальная однородность и высокое качество получаемого наноуглеродного продукта при работе в непрерывном режиме, а также обеспечивается высокая конверсия газа-источника углерода в углеродный наноматериал при минимальном количестве побочных продуктов.

Пропускание содержащего соединения углерода газа через компактный слой углеродного наноматериала снизу вверх, причем скорость потока газа меньше критической скорости псевдоожижения частиц углеродного наноматериала и катализатора, исключает вынос продукта газовым потоком, обеспечивает повышение качества синтезируемого материала за счет некоторого снижения производительности.

Осуществление загрузки катализатора в непрерывном или импульсном режиме позволяет отрабатывать технологию синтеза на различных углеродсодержащих газах с использованием различных типов катализаторов, что делает предлагаемый способ более универсальным.

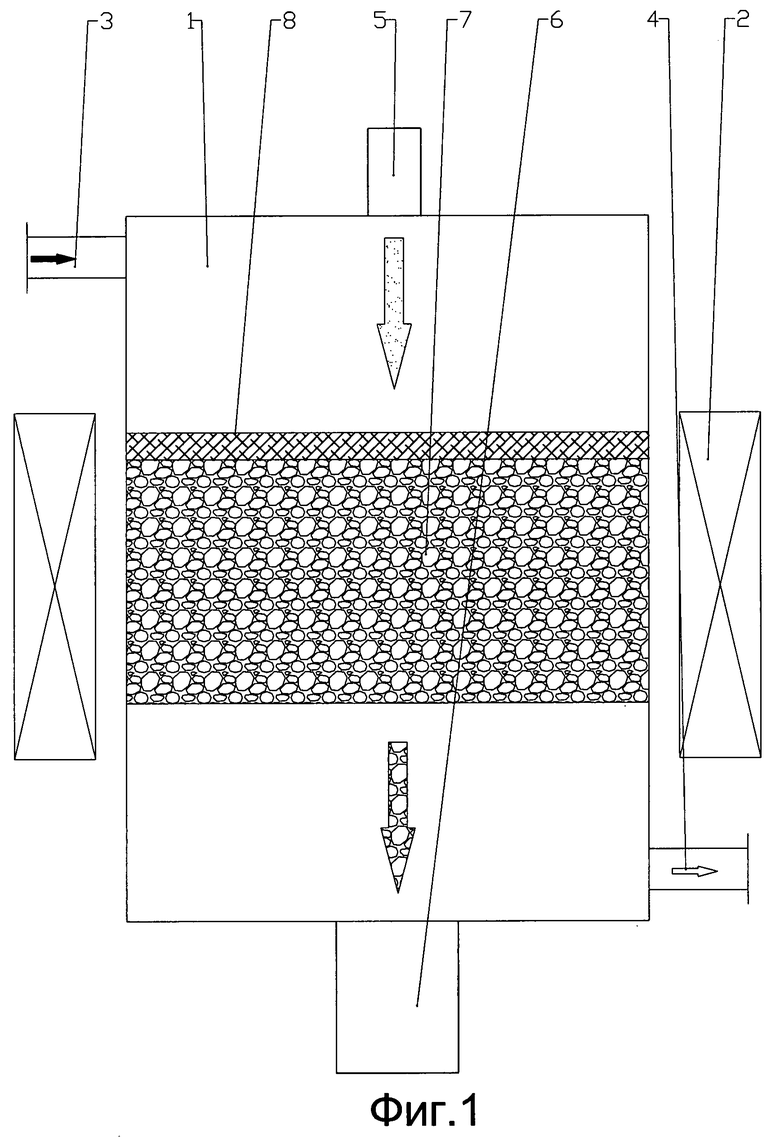

Далее заявляемый способ рассматривается подробно и приводятся данные, подтверждающие его эффективность. Способ осуществляется с применением реактора, схематически показанного на фиг.1 (прямоточный вариант) и 2 (противоточный вариант).

Реактор имеет корпус 1, боковые стенки которого выполнены предпочтительно в форме вертикального цилиндра или в форме призмы квадратного сечения со скругленными углами. Возможны и другие геометрические формы корпуса и комбинации форм. Например, верхняя часть корпуса может быть выполнена в виде цилиндрической оболочки, а нижняя часть в виде призмы квадратного сечения со скругленными краями, с плавным переходом между этими геометрическими формами.

Заданный температурный режим поддерживается с помощью нагревательных элементов 2. Нагревательные элементы и весь корпус окружены слоем теплоизоляции (не показана).

В корпусе 1 реактора имеются вводы (патрубки) для впуска газов 3 и выпуска газов 4, а также патрубок 5 подачи дисперсного катализатора. Для обеспечения равномерного распределения частиц катализатора и потока газа по сечению реактора могут быть несколько патрубков. Впуск газов и загрузка дисперсного катализатора может производиться как через разные патрубки, так и через одни и те же патрубки. Как вариант, впуск газовой смеси и подача катализатора в реактор могут осуществляться через один ввод, если при этом применяются устройства и режимы, обеспечивающие равномерное распределение катализатора по поверхности слоя растущего наноуглеродного материала. Скорость подачи газов контролируется и регулируется известными в технике устройствами. Загрузка дисперсного катализатора также осуществляется известными в технике устройствами, например шнековым дозатором. Катализатор также может вводиться в реактор в виде аэрозоля. Перевод порошкообразного катализатора в аэрозоль осуществляют известными в технике устройствами.

Выгрузка материала осуществляется известными техническими средствами через бункер 6. В средней части корпуса 1 установлена решетка 7, на которую осаждают слой катализатора 8.

Способ осуществляют следующим образом. После достижения заданного температурного режима корпус 1 реактора через патрубок 3 (патрубки) для ввода газов продувают инертным газом (например, аргоном, азотом). Бункер 6 также продувают инертным газом и поддерживают постоянно небольшой наддув инертного газа для предотвращения попадания воздуха в корпус 1. Через патрубок 5 для загрузки катализатора (или через другой дополнительно предусмотренный ввод) в реактор загружают такое количество заранее синтезированного углеродного наноматериала, чтобы сформировать слой 8 заданной толщины на газопроницаемой перегородке 7. Например, толщина слоя углеродного наноматериала может составлять 10-20 см. Толщина слоя углеродного наноматериала может контролироваться устройствами, известными в технике. Например, могут быть применены датчики, работающие на принципе оптической визуализации, измерения электрической емкости вертикального пробного элемента, частично погруженного в слой углеродного наноматериала, и другие датчики. После того как в реакционной зоне сформировался компактный слой углеродного наноматериала, начинают подачу в реактор катализатора. При этом частицы катализатора падают на поверхность компактного слоя углеродного наноматериала 8 и на них происходит рост углеродного наноматериала, например углеродных нанотрубок. По мере нарастания углеродного наноматериала в верхнем слое периодически, непрерывно или непрерывно-периодически производят отбор углеродного наноматериала из нижней части компактного слоя углеродного наноматериала, управляя движением частиц либо путем изменения скорости подачи газа, либо с помощью известных устройств для выгрузки сыпучих веществ.

Производительность заявляемого способа зависит от газопроницаемости компактного слоя углеродного наноматериала. Известно, что слой, состоящий из мелких частиц, обладает сопротивлением газовому потоку тем большим, чем меньше размер составляющих его частиц. Для слоя, состоящего из частиц нанометрового размера, сопротивление потоку газа очень велико. Однако известно, что практически углеродные нанотрубки никогда не получаются в виде индивидуальных нанотрубок, но всегда собраны в агрегаты достаточно большого размера. Обычно размер агрегатов УНТ составляет от десятков до сотен микрометров. Слой из таких агрегатов обладает приемлемой газопроницаемостью. Для оценки возможной производительности заявляемого реактора экспериментально определили газопроницаемость слоя углеродных нанотрубок. Для опытов были взяты углеродные нанотрубки Таунит-М, полученные в промышленном реакторе неподвижного слоя ООО «НаноТехЦентр» (Тамбов). Эти нанотрубки имеют диаметр 8-15 нм и получаются в виде рыхлой массы с кажущейся плотностью 15 г/дм3. Для измерений нанотрубки помещали в стеклянную колонку с внутренним диаметром 15 мм (площадь сечения 1,767 см2). Наполнение колонки производили несколькими порциями порошка Таунита-М, уплотняя каждую очередную порцию поршнем с грузом известного веса. Кажущаяся плотность слоя УНТ зависела от силы давления на слои в процессе наполнения колонки. После наполнения колонки производили замер времени, которое требовалось, чтобы фиксированный объем воздуха прошел через слой УНТ при перепаде давления на входе и выходе колонки, равном 30 см водяного столба (0,003 МПа). Результаты показаны на фиг.3. Как видно на фиг.3, малоуплотненный слой УНТ Таунит-М обладает очень высокой газопроницаемостью. Однако при уплотнении слоя газопроницаемость резко снижается. По-видимому, снижение газопроницаемости при увеличении давления на слой в процессе его упаковки в колонку связано с частичным разрушением агрегатов УНТ и образованием более плотной структуры. Для оценки параметров работы реактора выбрана точка на графике, соответствующая плотности 0,036 г/см3 и линейной скорости фильтрации воздуха 118 см/мин при перепаде давления 0,003 МПа. Вообще говоря, перепад давления может дополнительно уплотнять слой УНТ, однако в данном случае перепад давления (0,003 МПа=30 г/см2) значительно меньше, чем давление, которое прилагалось к слою для его уплотнения в колонке (101 г/см2).

Далее приводится оценка технологического режима для цилиндрического реактора диаметром 60 см (площадь сечения 2827 см2) при стационарной толщине (высоте) слоя углеродного наноматериала 10 см. Высоту реактора от газопроницаемой перегородки до верха выбираем 40 см. Таким образом, общий объем обогреваемой зоны реактора выше газопроницаемой перегородки составляет 113,1 дм3, в том числе объем, занимаемый стационарным компактным слоем углеродного наноматериала, 28,3 дм3. Предположим, что в качестве рабочей газовой смеси применяется смесь этилен + аргон + водород в объемном соотношении 1:1:1. Вязкость такой газовой смеси в первом приближении примем равной вязкости воздуха. Примем также, что перепад давления газа при его прохождении через газопроницаемую перегородку равен 3 Па. Тогда при кажущейся плотности компактного слоя углеродного наноматериала 0,036 г/см3 в стационарном слое находится 1019 г углеродного наноматериала. Далее, учитывая известные соотношения между скоростью фильтрации газа, плотностью и температурой, в первом приближении примем, что при рабочей температуре 650°С (=923 К) линейная скорость фильтрации газовой смеси через слой при указанных условиях равна линейной скорости фильтрации воздуха при комнатной температуре, найденной экспериментально, то есть 118 см/мин, тем самым учитывая, что плотность газа падает обратно пропорционально абсолютной температуре. Тогда линейная скорость 118 см/мин при 923 К соответствует расходу газовой смеси с линейной скоростью 37,46 см/мин при комнатной температуре (293 К). При указанной площади сечения реактора это соответствует расходу газовой смеси при комнатной температуре 105,9 дм3/мин, из них одна треть (35,3 дм3=1,47 моля) припадает на этилен. При конверсии этилена в углерод, близкой к 100%, что экспериментально наблюдалось при организации хорошего контакта этилена с частицами катализатора, из одной молекулы этилена получаются 2 атома углерода. Таким образом, производительность реактора, если ее оценивать по скорости прокачки газовой смеси, составляет 35,3 г УНТ/мин. Тогда, если производить непрерывную выгрузку УНТ со скоростью, равной скорости нарастания материала в верхней части слоя, время контакта частиц катализатора вместе с растущими на них УНТ получается 1019 г/35,3 г/мин=28,9 мин. При меньшей стационарной толщине слоя УНМ получится меньшее время контакта, при большей - большее. Типичное оптимальное время контакта частиц катализатора с углеводородами в различного типа реакторах составляет около 20-30 мин. Таким образом, оцененное время контакта близко к оптимальному. При этом производительность реактора составляет 1019 г/28,9 мин=2115 г наноуглеродного материала в час. Это достаточно высокая производительность для данного объема реактора.

Приведенная приблизительная оценка доказывает эффективность заявляемого способа.

Для эффективной работы заявляемого реактора предпочтительно, чтобы применяемый катализатор загружался в реактор в виде достаточно крупных частиц (порядка 100 мкм и более), чтобы они оставались на поверхности растущего слоя УНМ, а не вгонялись газовым потоком в толщу слоя. При этом условии в процессе роста УНМ плотность слоя не будет существенно повышаться, а его газопроницаемость не будет существенно уменьшаться.

Поскольку газовая смесь, содержащая источник углерода, проходит через слой частиц катализатора с растущим на них углеродным наноматериалом, обеспечивается близкая к 100% конверсия газа-источника углерода в углеродный наноматериал и минимальное количество побочных продуктов. Далее, поскольку процесс осуществляется непрерывно, и компактный слой углеродного наноматериала перемещается непрерывно (нарастает сверху и выгружается снизу), продукт получается совершенно однородным.

Таким образом, заявляемый способ обеспечивает высокую производительность при однородности наноуглеродного продукта и минимальном образовании побочных продуктов.

Изобретение может найти применение для промышленного производства углеродных наноматериалов, в частности углеродных нанотрубок.

Источники информации

1. Раков Э.Г. Нанотрубки и фуллерены. Учебное пособие. - М.: Университетская книга. Логос, 2006. - 376 с.

2. Ткачев А.Г., Золотухин И.В. Аппаратура и методы синтеза твердотельных наноструктур. - М.: Издательство Машиностроение-1, 2007. - 316 с.

3. United States Patent Application 20050123467. Harutyunyan A. Systems and methods for production of carbon nanostructures. June 9, 2005. D01F 009/12; D01C 005/00; B01J 008/18.

4. United States Patent Application 20070264187. Harutyunyan A., Tokune T. Dry powder injector for industrial production of carbon single walled nanotubes (SWNTs). November 15, 2007. D01F 9/12, D01F 009/12, B01J 4/00, B01J 004/00, B01J 8/00, B01J 008/00.

5. Wang Y., Wei F., Luo G., Yu H., Gu G. The large-scale production of carbon nanotubes in a nano-agglomerate fluidized-bed reactor // Chemical Physics Letters, 2002, vol.364, p.568-572.

6. Yu H., Zhang Q., Wei F., Qian W., Luo G. Agglomerated CNTs synthesized in a fluidized bed reactor: Agglomerate structure and formation mechanism // Carbon, 2003, vol.41, p.2855-2863.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2472580C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК И РЕАКТОР ДЛЯ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2493097C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2011 |

|

RU2490205C2 |

| ГАЗОРАЗРЯДНЫЙ МОДИФИКАТОР УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ БАРАБАННОГО ТИПА | 2016 |

|

RU2648273C2 |

| СПОСОБ АКТИВАЦИИ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ СИНТЕЗА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2009 |

|

RU2430779C2 |

| СПОСОБ АКТИВАЦИИ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ СИНТЕЗА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2443470C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ПОРОШКА МЕТАЛЛА С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2009 |

|

RU2453397C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2481889C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2013 |

|

RU2548083C2 |

| СПОСОБ ФУНКЦИОНАЛИЗАЦИИ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2012 |

|

RU2529217C2 |

Изобретение относится к получению углеродных наноматериалов методом химического осаждения из газовой среды. Способ получения углеродных наноматериалов включает загрузку катализатора в реактор, приведение катализатора в контакт с газом, содержащим соединение углерода, и выгрузку углеродного наноматериала из реактора. При этом загрузку катализатора производят путем нанесения частиц или гранул катализатора на поверхность компактного слоя углеродного наноматериала, а выгрузку углеродного наноматериала проводят путем его отбора из нижней части слоя со скоростью поддержания стационарной толщины компактного слоя углеродного наноматериала. Изобретение обеспечивает высокую производительность при однородности наноуглеродного продукта и минимальном образовании побочных продуктов. 4 з.п. ф-лы, 3 ил.

1. Способ получения углеродных наноматериалов методом химического осаждения из газовой фазы, включающий загрузку дисперсного или гранулированного твердого катализатора в реактор, приведение катализатора в контакт с газом, содержащим соединение углерода, и выгрузку углеродного наноматериала из реактора, отличающийся тем, что загрузку катализатора производят путем нанесения частиц или гранул катализатора на поверхность компактного слоя углеродного наноматериала, а выгрузку углеродного наноматериала проводят путем его отбора из нижней части слоя со скоростью поддержания стационарной толщины компактного слоя углеродного наноматериала.

2. Способ по п.1, отличающийся тем, что газ, содержащий соединение углерода, пропускают над поверхностью компактного слоя углеродного наноматериала.

3. Способ по п.1, отличающийся тем, что газ, содержащий соединение углерода, пропускают через компактный слой углеродного наноматериала сверху вниз.

4. Способ по п.1, отличающийся тем, что газ, содержащий соединение углерода, пропускают через компактный слой углеродного наноматериала снизу вверх, причем скорость потока газа меньше критической скорости псевдоожижения частиц углеродного наноматериала и катализатора.

5. Способ по п.1, отличающийся тем, что загрузку катализатора осуществляют в непрерывном или импульсном режиме.

| YAO WANG et al, The large-scale production of carbon nanotubes in a nano-agglomerate fluidized-bed reactor, Chemical physics letter, 2002, vol.364, p.568-5720 | |||

| YU HAO et al, Agglomerated CNTs synthesized in a fluidized bed reactor: Agglomerate structure and formation mechanism, Carbon, 2003, vol.41, p.2855-2863 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2007 |

|

RU2338686C1 |

| US 2005063891 A1, 24.03.2005. | |||

Авторы

Даты

2011-11-20—Публикация

2010-07-13—Подача