Изобретение относится к области наноструктурных материалов с ультрамелкозернистой (УМЗ) структурой, в частности, двухфазных альфа-бета (α+β)-титановых сплавов, которые могут быть использованы для изготовления полуфабрикатов и изделий в различных отраслях техники, машиностроения, медицины, а также к способам обработки указанных материалов для формирования структур, обеспечивающих повышенный уровень механических свойств.

Двухфазные (α+β)- титановые сплавы по степени легирования относятся к классу сплавов с эквивалентом по молибдену [Мо]экв.. равным от 2,5 до 10% [Колачев Б.А., Полькин И.С., Талалаев, В.Д. Титановые сплавы разных стран: Справочник. // М.: ВИЛС. 2000, 316 с. (с.13-16)]. Такие сплавы обычно легируют алюминием и β-стабилизаторами для фиксации β-фазы. В сплавах этого класса в отожженном состоянии количество β-фазы может колебаться от 5 до 50%. В связи с этим механические свойства изменяются в довольно широких пределах. Эти сплавы получили наибольшее распространение в России и за рубежом, особенно сплав Ti-6Al-4V, что объясняется его удачным легированием [Materials Properties Handbook: Titanium Alloys, R.Boyer, G.Welsch, E.Collings, - ASM International, 1998, 1048 p. (p.486-488)]. Алюминий в данном сплаве повышает прочностные и жаропрочные свойства, а ванадий относится к числу немногих элементов, которые повышают не только прочностные свойства, но и пластичность. Из сплавов системы Ti-6Al-4V получают прутки, трубы, профили, поковки, штамповки, плиты, листы, ленту и фольгу. Их используют для изготовления сварных и сборных конструкций летательных аппаратов, целого ряда конструктивных элементов, авиационной, ракетной техники, а также для изготовления медицинских имплантатов в травматологии, ортопедии, стоматологии.

Механические свойства (α+β)-титановых сплавов зависят от параметров формирующейся микроструктуры в процессе получения полуфабриката и его термомеханической обработки [Materials Properties Handbook: Titanium Alloys, R.Boyer, G.Welsch, E.Collings, - ASM International, 1998, p.522-527; Колачев Б.А., Полькин И.С., Талалаев, В.Д. Титановые сплавы разных стран: Справочник. // М.: ВИЛС. 2000, 316 с. (с.37, 96-152)].

Формирование пластинчатых (ламеллярных) структур в сплаве приводит к повышению прочности при некотором снижении пластичности, при этом они обладают хорошей трещиностойкостью и вязкостью разрушения. Равноосная структура (обычно с размером зерен α-фазы 15-20 мкм) обеспечивает оптимальное сочетание прочности и пластичности и, как следствие, сопротивление усталости [Materials Properties Handbook: Titanium Alloys, R.Boyer, G.Welsch, E.Collings, - ASM International, 1998, 1048 p. (p.533-539); Колачев Б.А., Полькин И.С., Талалаев, В.Д. Титановые сплавы разных стран: Справочник. // М.: ВИЛС. 2000, 316 с. (с.183-186)]. При этом уменьшение размеров структурных составляющих (зерен первичной α-фазы и/или пластин вторичной α-фазы) способствует повышению сопротивления усталостному разрушению. Например, в сплаве Ti-6Al-4V с размером зерна 2 мкм, предел выносливости может достигать 650 МПа при симметричном цикле нагружения (R=-1) [Колачев Б.А., Полькин И.С., Талалаев, В.Д. Титановые сплавы разных стран: Справочник. // М.: ВИЛС. 2000, 316 с. (с.184)].

С целью достижения оптимального сочетания усталостной прочности и вязкости разрушения большинство известных способов термомеханической обработки направлены на создание в полуфабрикатах смешанной глобулярно-пластинчатой или мелкозернистой равноосной структуры.

Например, смешанная глобулярно-пластинчатая микроструктура в полуфабрикате может быть получена прокаткой в β-области с регламентируемой скоростью охлаждения, а потом штамповкой при температуре не выше температуры полиморфного превращения (Тпп) на 100°С (JP 3219060, МПК С22С 14/00, C22F 1/18, опубл. 26.09.1991 г.); термомеханической обработкой, включающей прокатку и термообработку для трансформации (α+β) структуры в микроструктуру (α+α2+β) (ЕР 0843021, МПК C22F 1/18, опубл. 20.05.1998 г.); горячим деформированием последовательно ври (α+β)-областях температур (RU №2266171, МПК C22F 1/18, опубл. 20.12.2005 г); термической обработкой с нагревом в интервале выше температуры рекристаллизации и ниже Тпп с последующим быстрым охлаждением (ЕР 1849880, МПК C22F 1/18, опубл. 31.10.2007 г.); сочетанием термической обработки при температуре до или выше Тпп и изотермической штамповки со степенью деформации ε=50…80% при температуре на 300°С ниже Тпп (ЕР 2172576, МПК C22F 1/18, опубл. 07.04.2010 г.).

Мелкозернистая равноосная микроструктура с размером зерна α-фазы примерно 1-5 мкм может быть получена, например, термоводородной обработкой (RU №2115759, МПК C22F 1/18, опубл. 20.07.1998 г.); ступенчатой деформацией при температуре в (α+β)-области (RU №2196189, МПК, C22F 1/18, опубл. 10.01.2003 г.); сочетанием термической обработки в β-области, горячей штамповки в (α+β)-области и заключительной термообработки (US 2009133786, МПК C22F 1/18, опубл. 28.05.2009 г).

Все описанные способы позволяют получать повышенный уровень прочности и пластичности за счет формирования либо мелкозернистой, либо смешанной глобулярно-пластинчатой микроструктуры. При этом увеличение доли структурных элементов пластинчатой формы снижает усталостную прочность, но увеличивает вязкость разрушения. И наоборот, увеличение доли мелкозернистой равноосной структуры приводит к повышению предела выносливости с одновременным снижением вязкости разрушения. Однако данные способы не позволяют получать в двухфазных титановых сплавах микроструктуру с размером зерен α-фазы менее 1 мкм.

Металлы и сплавы с размером зерен менее одного микрона представляют собой ультрамелкозернистые (УМЗ) материалы. В последние годы для их получения широко используют методы интенсивной пластической деформации (ИПД). Вместе с тем, внутри ультрамелких зерен в структуре, полученной методами ИПД, имеются другие наноструктурные элементы: вторичные фазы, дислокационные субструктуры, нанодвойники и др., поэтому такие УМЗ материалы относят к классу объемных наноструктурных материалов [Р.З. Валиев, И.В. Александров. Объемные наноструктурные металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с. (стр.3)]. Вместе с тем формирование УМЗ структур, содержащих преимущественно большеугловые границы (БУГ), разориентированные относительно соседних зерен на углы от 15 до 90°, позволяет достичь в металлах и сплавах уникальных свойств, в том числе, повышенных прочностных и усталостных. Например, наноструктурный титан имеет прочность, в 2-2,5 раза выше, чем обычный титан [RU №2383654, МПК C22F 1/18, В82В 3/00, опубл. 10.03.2010].

Известен сплав Ti-6Al-4V с субмикрокристаллической структурой, полученной ИПД методом всесторонней ковки. Микроструктура сплава характеризовалась зернами и субзернами α и β-фазы со средним размером 0,4 мкм, высоким уровнем внутренних напряжений и упругих искажений кристаллической решетки, о чем свидетельствовали неоднородный дифракционный контраст и высокая плотность дислокации на электронноскопических изображениях структуры. [S. Zherebtsov, G. Salishchev, R. Galeyev, K. Maekawa, Mechanical properties of Ti-6Al-4V titanium alloy with submicrocrystalline structure produced by severe plastic deformation. // Materials Transactions. 2005; V.46(9): 2020-2025.]. Указанное техническое решение, как наиболее близкое к заявленному техническому решению, принято в качестве прототипа.

Известен способ получения в сплаве Ti-6Al-4V равноосной наноструктуры с размером зерен α-фазы около 80 нм, высокой плотностью дислокации, используя интенсивную пластическую деформацию кручением (ИПДК) при комнатной температуре. Одним из недостатков данного способа является очень маленькие размеры образцов - диски диаметром 10 мм и толщиной 1 мм, что ограничивает их практическое применение. Прочность сплава после ИПДК достигала высоких значений (1750 МПа), однако пластичность настолько мала, что сплав становится очень хрупким. [Stolyarov V.V., Shestakova L.O., Zharikov A.I., Latysh V.V., Valiev R.Z., Zhu Y.T., Lowe T.C. Mechanical properties of nanostructured titanium alloys processed using severe plastic deformation. // In: Proceeding of 9th Int. Conf. Titanium-99, Nauka. 2001. V.1. p.466].

Известны способы получения УМЗ структуры с размером элементов менее 1 мкм в массивных заготовках, позволяющих повысить уровень прочностных и усталостных характеристик двухфазных титановых сплавов. Например, способ всесторонней ковки, по которому заготовку подвергают последовательному сжатию по осям Z, Х и Y с обеспечением свободного пластического течения ее материала, после чего полученную заготовку в форме выпуклой призмы подвергают постадийному деформированию (RU №2388566, МПК C22F 1/18, опубл. 22.07.2008 г.). Формирование СМК структуры со средним размером зерна 0,4 мкм в сплаве Ti-6Al-4V всесторонней ковкой в интервале температур 450-800°С с предварительным получением мартенситной микроструктуры в заготовке позволило увеличить прочность до значений 1300 МПа с относительным удлинением 7% [S.Zherebtsov, G.Salishchev, R.Galeyev, K.Maekawa, Mechanical properties of Ti-6Al-4V titanium alloy with submicrocrystalline structure produced by severe plastic deformation. // Materials Transactions. 2005; V.46(9): 2020-2025.].

Известен способ комбинированной термомеханической обработки двухфазных титановых сплавов, включающий термическую обработку, интенсивную пластическую деформацию заготовки методом равноканального углового прессования (РКУП) при температуре 600°С и экструдирование при температуре 300°С с коэффициентом вытяжки не менее 1,2 в несколько проходов (RU №2285740, МПК C22F 1/18, B21J 5/00, опубл. 20.10.2006 г.). Данный способ, как наиболее близкий к заявленному техническому решению, выбран в качестве прототипа. В результате такой обработки в заготовке из сплава Ti-6Al-4V формируется УМЗ структура с размером зерен/субзерен α-фазы в диапазоне от 0.2 до 0.5 мкм. При этом значения прочности достигали значений σB=1360 МПа, что на 40% выше исходного значения, тогда как пластичность сплава составляла около 8% [Саитова Л.Р., Семенова И.П., Рааб Г.И., Валиев Р.З. Повышение механических свойств сплава Ti-6Al-4V, используя равноканальное угловое прессование и последующую пластическую деформацию // Физика и техника высоких давлений, Донецк, 2004, том 14, №4. - С.19-24].

Вышеперечисленные способы приводят к формированию УМЗ структуры в массивных заготовках, однако уменьшить размер зерен α-фазы ниже 0.4…0.5 мкм не удается, поэтому предел прочности выше 1400 МПа достичь практически невозможно. При этом сформированная в заготовках микроструктура обладает обычно высокими внутренними напряжениями из-за сильных искажений кристаллической решетки и повышенной плотностью дислокации (около 1015 м-2), что снижает запас пластичности материала, и относительное удлинение падает до 6-7% [S. Zherebtsov, G. Salishchev, R. Galeyev, K. Maekawa, Mechanical properties of Ti-6Al-4V titanium alloy with submicrocrystalline structure produced by severe plastic deformation. // Materials Transactions. 2005; V.46(9): 2020-2025; Саитова Л.Р., Семенова И.П., Рааб Г.И., Валиев Р.З. Повышение механических свойств сплава Ti-6Al-4V, используя равноканальное угловое прессование и последующую пластическую деформацию // Физика и техника высоких давлений, Донецк, 2004, том 14, №4. - С.19-24].

Задачей изобретения является повышение прочностных и усталостных свойств с сохранением хорошей пластичности (α+β) - титановых сплавов за счет создания однородной в продольном и поперечном сечении заготовки ультрамелкозернистой структуры.

Поставленная задача решается двухфазным альфа-бета титановым сплавом, имеющим микроструктуру, состоящую из ультрамелких зерен альфа-фазы и бета-фазы с размером менее 0.5 мкм, в котором в отличие от прототипа в микроструктуре сплава доля зерен с коэффициентом формы зерен не более 2 составляет не менее 90%, причем более чем 40% зерен имеют большеугловые границы, а средняя плотность дислокации не выше чем 1014 м-2.

Поставленная задача решается также способом получения УМЗ двухфазного альфа-бета титанового сплава, включающим термическую обработку с нагревом заготовки при температуре не выше Тпп, ИПД с количеством циклов, обеспечивающих необходимую накопленную истинную степень деформации, затем последующую пластическую деформацию с изменением формы заготовки, в котором в отличие от прототипа после нагрева заготовку сразу подвергают многоцикловой ИПД с достижением накопленной истинной степени деформации е≥4, которую осуществляют при температуре не выше Т=0.6 Тпп, после чего проводят пластическую деформацию с изменением формы заготовки со скоростью менее 10-1 с-1 в несколько циклов для обеспечения степени деформации ε≥50%.

Согласно изобретению ИПД осуществляют равноканальным угловым прессованием (РКУП) или равноканальным угловым прессованием по схеме Conform (РКУП-К).

Согласно изобретению, пластическую деформацию заготовки с изменением формы заготовки осуществляют экструдированием, или прокаткой, или волочением.

Согласно изобретению заготовку после пластической деформации с изменением формы подвергают отжигу при температуре не выше Т=0.4 Тпп в течение 1…4 часов.

Предлагаемая УМЗ структура сплава и способы ее получения обеспечивают более высокий уровень прочностных и усталостных свойств.

Указанный технический результат достигается благодаря ряду структурных и фазовых превращений в двухфазных титановых сплавах.

Нагрев заготовки из сплава Ti-6Al-4V при температуре ниже Тпп позволяет уменьшить долю глобулярной первичной α-фазы до 20%, которые сдерживают рост зерен β-твердого раствора. Если нагреть сплав выше Тпп, происходит неконтролируемый рост зерен β-фазы, размер которых может достигать 200-300 мкм. [Materials Properties Handbook: Titanium Alloys, R. Boyer, G. Welsch, E. Collings, - ASM International, 1998, 1048 p. (p.490)]. Последующая деформация заготовки в деформирующей оснастке, которая нагрета до температуры не выше Т=0.6 Тпп, сопровождается фазовым превращением β-твердого раствора β→α'(α)+βост с образованием пластинок α-фазы, размер которых ограничен размерами зерен β-фазы. При этом в структуре остается небольшое количество зерен первичной αп-фазы. Полученная на 1-ом цикле ИПД (α+β) смешанная микроструктура, в которой около 80% составляют пластины вторичной α-фазы, между которыми расположены прослойки β-фазы, и 20% - зерна αп-фазы, обеспечивает хорошую деформационную способность материала в ходе последующих циклов ИПД [Materials Properties Handbook: Titanium Alloys, R. Boyer, G. Welsch, E. Collings, - ASM International, 1998, 1048 p. (p.490)].

Известно, что необходимыми условиями формирования УМЗ структуры, содержащей преимущественно большеугловые границы, которая позволяет достичь необычно высокой прочности в металлических материалах, является реализация интенсивной пластической деформации при относительно низких температурах (ниже температуры рекристаллизации) и достижения истинной накопленной степени деформации е≥4 [Р.З. Валиев, И.В. Александров. Объемные наноструктуры металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с. (стр.322-328)]. Данный подход реализуется в ходе интенсивной пластической деформации методом многопроходного равноканального углового прессования (РКУП) или его модификацией РКУП по схеме Conform при относительно низких температурах, т.е. не выше Т=0.6 Тпп. При этом в микроструктуре с развитием двойникования и скольжения дислокации в зернах первичной αп-фазы и пластинах вторичной α-фазы формируются новые дислокационные субграницы, которые с ростом накопленной степени деформации трансформируются в большеугловые. Обычно о появлении в микроструктуре большеугловых границ свидетельствует увеличение количества рефлексов и их более равномерное распределение по концентрическим окружностям на электронограммах, снятых с исследуемого участка структуры. Размер зерен и субзерен α-фазы после РКУП уменьшается примерно до 0.4 мкм [Р.З. Валиев, И.В. Александров. Объемные наноструктуры металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с. (стр.322-328)]. Одновременно с измельчением α-фазы, β-фаза локализуется в обособленных участках в виде зерен размером не более 1 мкм, ее объемная доля после ИПД в результате распада β-твердого раствора уменьшается с 12 до 8% [Демаков С.Л., Елкина О.А., Илларионов А.Г., Карабаналов М.С., Попов А.А., Семенова И.П., Саитова Л.Р., Щетников Н.В. Влияние условий деформации прокатной на формирование ультрамелкозернистой структуры в двухфазном сплаве, полученном интенсивной пластической деформацией // Физика металлов и металловедение, 2008, т.105, No. 6, С.638-646].

Последующая после ИПД пластическая деформация при температурах не выше Т=0.6 Тпп, например, с вытяжкой заготовки не менее 50% приводит к дополнительному измельчению микроструктуры, т.е. уменьшению размеров зерен и субзерен α- и β-фаз за счет появления новых дислокационных границ и трансформации малоугловых границ в большеугловые [Саитова Л.Р., Семенова И.П., Рааб Г.И., Валиев Р.З. Повышение механических свойств сплава Ti-6Al-4V, используя равноканальное угловое прессование и последующую пластическую деформацию // Физика и техника высоких давлений, Донецк, 2004, том 14, №4. - С.19-24]. При этом температурно-скоростные условия деформации (скорость менее 10-1 c-1; температура Т=0.6Тпп), используемые в предложенном способе обработки, близки к проявлению признаков сверхпластичности в УМЗ сплаве, что способствует получению зерен α- и β-фаз с коэффициентом формы не более 1:2 с относительно равновесными границами и большеугловой разориентацией за счет термоактивируемых процессов возврата, а также динамической рекристаллизации, характерных для сверхпластической деформации [Семенова И.П., Саитова Л.Р., Рааб Г.И., Валиев Р.З. Сверпластическое поведение ультрамелкозернистого сплава Ti-6Al-4V ELI, полученного интенсивной пластической деформацией // Физика и техника высоких давлений, Донецк, 2006, т.16, №4. - С.84-89., Valiev R.Z., Islamgaliev R.K., Semenova I.P. Superplasticity in nanostructured materials: New challenges // Materials Science and Engineering A, Vol.463 (2007), P.2-7]. Заключительный отжиг при температуре не выше Т=0.4 Тпп в течение 1…4 часов позволяет дополнительно уменьшить общую плотность решеточных дислокации внутри зерен почти до 1014 м-2, которую можно оценить рентгеноструктурным анализом и/или просвечивающей электронной микроскопией. При более высоких температурах отжига и/или увеличенной продолжительности нагрева наряду с процессами возврата происходят процессы рекристаллизации, которые могут привести к неоднородному росту зерен и значительному укрупнению структуры, что приведет к неизбежному падению прочности.

Таким образом, в повышение прочности сплава наибольший вклад вносят зернограничное упрочнение за счет уменьшения размера зерен α-фазы менее 0.5 мкм в соответствии с известным соотношением Холла-Петча для предела текучести [Кокс Ю.В., Физика прочности и пластичности. Пер. с англ., сборник. М.: Металлургия, 1972. 304 с.], а также за счет формирования большеугловых границ зерен, общая доля которых не менее 60%, которые в сравнении с малоугловыми и специальными границами обеспечивают наибольший вклад в упрочнение. При этом большеугловые границы зерен способствуют повышению пластичности за счет вовлечения в деформацию зернограничных процессов, в частности, накопления дислокации на границах зерен. Наличие межфазных границ отдельных ультрамелких зерен β-фазы, распределенных в структуре, увеличивают общую протяженность большеугловых границ [R.Z. Valiev, Nanostructuring of metals by severe plastic deformation for advanced properties. // Nature Materials, 2004, V.3, pp.511-516.; R.Z. Valiev, T.G. Langdon, The art and science of tailoring materials by nanostructuring for advanced properties using SPD techniques, Adv. Eng. Mater. (special issue: Bulk Nanostructured Materials, eds.: R.Z. Valiev, H. Hahn, T.G. Langdon), Vol.12, issue 8 (210), pp.677-691.]. Дополнительный вклад в пластичность дает также относительная невысокая плотность дислокации (менее 1014 м-2) внутри ультрамелких зерен, их равноосная форма, которая характеризуется коэффициентом не более 1:2, относительно равновесные границы, что повышает однородность пластического течения и снижает вероятность ранней локализации деформации, что обычно характеризуется повышением равномерного удлинения на кривых растяжения [E. Ma. Eight routes to improve the tensile ductility of bulk nanostructured metals and alloys, JOM (2006) P.49].

Зависимость предела выносливости от размера зерна часто описывают формулой, аналогичной зависимости Холла-Петча для предела текучести. При этом в большинстве случаев при уменьшении размера зерна до ультрамелкого диапазона (менее 1 мкм) усталостные свойства металлических материалов повышаются [A. Vinogradov, S. Hashimoto, Multiscale phenomena in fatigue of ultra-fine grain materials - an overview. // Materials Transactions. 2011. V.42(1). pp.74-84]. Однако формирование в металлах и сплавах УМЗ структуры не всегда приводит к увеличению усталостной долговечности, что может быть связано с их ограниченной пластичностью, которая зависит не только от размеров зерен, но и от таких особенностей структуры, как состояние границ, форма зерен, распределение вторых фаз и др. В частности, достаточная пластичность УМЗ сплава, полученного предложенным способом, обеспечивается формированием относительно равновесных границ зерен α и β-фаз, плотностью дислокации не выше 1014 м-2, а также равноосной формой зерен, способствующей снижению концентрации напряжений на границах в ходе деформации растяжением. Достижение высокой прочности и пластичности в сплаве позволяет обеспечить повышенный уровень усталостной долговечности [Semenova I.P., Yakushina E.B., Nurgaleeva V.V., Valiev R.Z. Nanostructuring of Ti-alloys by SPD processing to achieve superior fatigue properties // International Joint Materials Research (formerly Z. Metallk.), Vol.100 (2009), 12, P.1691-1696]. При этом, формирование ультрамелких преимущественно равноосных α- и β-зерен, с одной стороны, увеличивает путь распространения трещины, а межфазные границы увеличивают частоту остановок трещины, что способствует сохранению достаточной вязкости разрушения, тем самым дает вклад в общую долговечность УМЗ сплава.

В целом, формирование описанной, выше УМЗ структуры в (α+β)-титановых сплавах в предложенной совокупности признаков изобретения приводит к повышению их механической прочности при сохранении достаточной пластичности и сопротивления усталости.

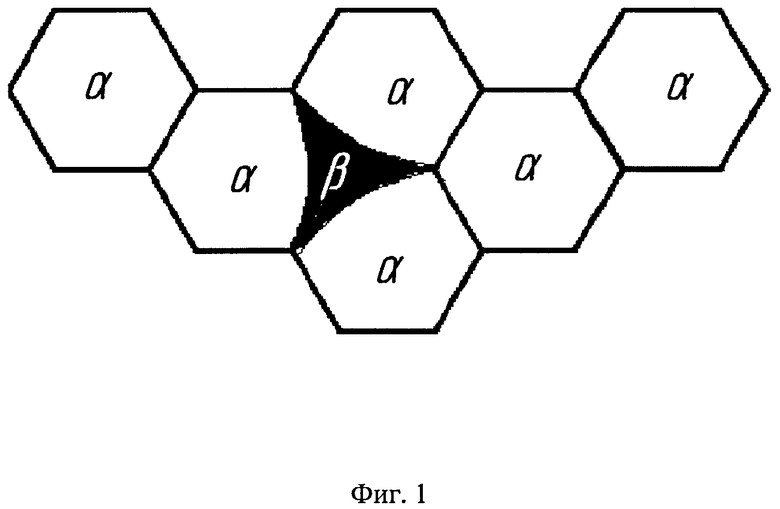

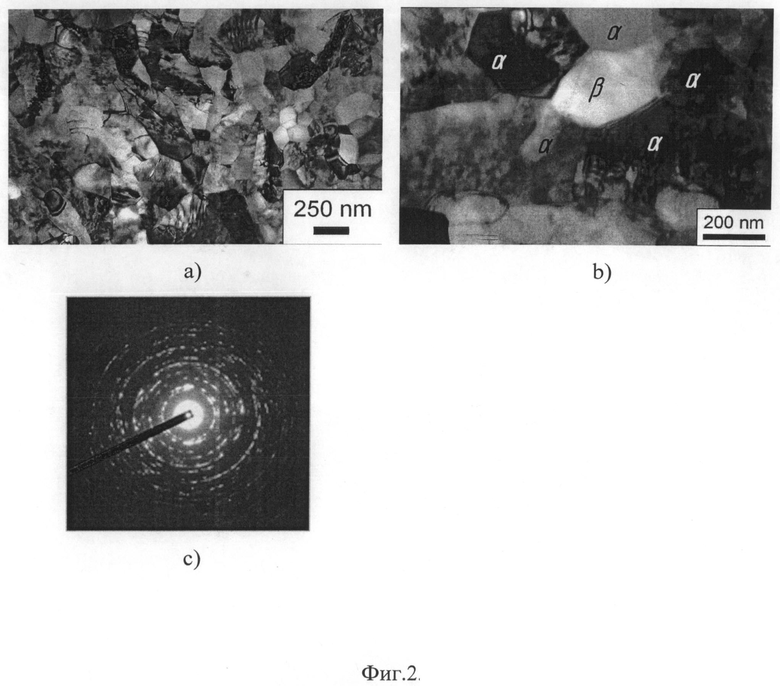

Сущность изобретения поясняется чертежами, где на фиг.1 показано схематическое изображение УМЗ структуры двухфазного сплава после обработки по предлагаемому способу, а на фиг.2 - изображения микроструктуры сплава ВТ6, полученные методом просвечивающей электронной микроскопии после обработки по предлагаемому способу: светлопольное изображение (а), отдельное зерно β-фазы (b); электронограмма (с).

Способ осуществляют следующим образом.

Заготовку из двухфазного (α+β)-титанового сплава подвергают термической обработке, т.е. нагреву ниже температуры Тпп на 15°С не менее 1 мин на 1 мм сечения, после чего структура материала состоит из β-твердого раствора и первичных зерен α-фазы с соотношением их объемных долей примерно 80% и 20%, соответственно. Далее заготовки подвергают многоцикловой интенсивной пластической деформации с достижением накопленной истинной степени деформации е≥4, которую осуществляют при температуре не выше Т=0.6 Тпп. После охлаждения деформированной заготовки до комнатной температуры в ней формируется ультрамелкозернистая структура с размером зерен α-фазы менее 0.5 мкм, β-фаза локализуется в обособленных участках в виде зерен размером не более 1 мкм (фиг.1).

Последующая после ИПД пластическая деформация с изменением формы заготовки при температуре не выше Т=0.6 Тпп со скоростью менее 10-1 с-1 в несколько циклов для обеспечения степени деформации ε≥50% приводит к дополнительному измельчению структуры, в результате которой размер зерен и субзерен α- и β-фазы может достигать 100…200 нм. При этом зерна α- и β-фаз имеют преимущественно большеугловые границы. Пониженная скорость деформации способствует формированию равноосной формы зерен и трансформации малоугловых границ в большеугловые.

Интенсивная пластическая деформация заготовки может быть осуществлена методами равноканального углового прессования или равноканального углового прессования по схеме Conform.

Пластическая деформация с изменением формы зерен может быть проведена методами экструдирования, прокатки или волочения.

Заготовки могут быть подвергнуты отжигу при температуре не выше Т=0.4 Тпп в течение 1…4 часов с целью дополнительного снижения общей плотности дислокации.

После окончания обработки проводят контроль механических свойств при комнатной температуре и контроль микроструктуры.

Пример конкретного применения.

Брали пруток из двухфазного (α+β)-титанового сплава ВТ6 диаметром 20 мм и длиной 100 мм. Температура полиморфного превращения сплава составляла 965°С. Пруток нагревали до температуры 950°С в течение 20 минут. Нагретый пруток перемещали в деформирующую оснастку и подвергали РКУ-прессованию в несколько циклов по описанному выше способу. Температура нагрева деформирующей оснастки составляла 550°С. Угол пересечения каналов Ф=120°. Число последовательных циклов РКУП было равно 6, в результате была достигнута накопленная истинная степень деформации е=4,2. Полученные заготовки были обточены до диаметра 19 мм.

На следующем этапе, пруток подвергали экструзии со скоростью деформации не выше 10-1 с-1 с общим количеством циклов равным 6. При этом температура на первых 2-х циклах составляла 450°С, а на последующих 2 циклах была снижена до 350 и 250°С, соответственно. Последние 2 цикла экструзии проводили при температуре 450°С с минимальной скоростью деформации (около 10-2 с-1). В результате экструзии диаметр заготовки уменьшился с 19 до 10 мм (ε~70%). После деформации заготовки подвергали отжигу на воздухе при температуре 300°С в течение 4 часов.

Из полученной заготовки были изготовлены образцы для исследования микроструктуры и механических свойств. Анализ микроструктуры осуществляли методом просвечивающей электронной микроскопии (ПЭМ), на микроскопе Jeol 2100 EX. С помощью рентгеноструктурного анализа (РСА) на дифрактометре Rigaku проводили фазовый анализ и оценку плотности дислокации. Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 1497-84.

Полученная УМЗ структура в заготовке сплава (фиг.2а, b), которая была сформирована в ходе реализации предлагаемого способа обработки, имеет средний размер зерна 150 нм. Границы зерен имеют четкий дифракционный контраст на электронноскопических изображениях структуры (фиг.2а, b), что свидетельствует об их большеугловой разориентации. Электронограмма (фиг.2с) характеризуется равномерно расположенными по окружности рефлексами без значительного азимутального размытия, что также указывает на формирование большеугловых границ зерен. Внутри зерен плотность дислокации не превышает 1014 м-2, что также подтверждается методом рентгеноструктурного анализа. β-фаза распределена в микроструктуре в виде отдельных зерен со средним размером 120 нм, по оценке методом РФА ее объемная доля составляла примерно 8%.

Контроль механических свойств при комнатной температуре показал значения, приведенные в таблице. Для сравнения в таблице приведены механические свойства сплава до термомеханической обработки по предлагаемому способу, а также свойства после обработки по известному способу-прототипу.

Данные, приведенные в таблице, показывают, что в результате обработки по предлагаемому способу достигаются значительно более высокие показатели прочности и предела выносливости с сохранением хорошей пластичности по сравнению с обработкой в соответствии с прототипом. Предложенный тип УМЗ структуры имеет потенциал для дальнейшего увеличения прочности сплава. В частности, получение в сплаве УМЗ структуры с еще меньшим размером зерен 100…80 нм позволит обеспечить предел прочности вплоть до 1750 МПа. При этом важными параметрами УМЗ структуры следует отметить большеугловую ориентацию границ, невысокую плотность решеточных дислокации, что способствует более равномерному течению пластической деформации и снижает вероятность ранней локализации деформации. Наряду со значительным упрочнением данный тип УМЗ структуры позволяет сохранить хорошую пластичность, которая характеризуется повышенными значениями относительного и равномерного удлинения в отличие от УМЗ структуры, получаемой по известному способу-прототипу.

Таким образом, предложенное изобретение позволяет формировать в двухфазных (α+β)-титановых сплавах ультрамелкозернистую структуру, обеспечивающую материалу повышенную механическую и усталостную прочность с сохранением хорошей пластичности, что достигается использованием интенсивной пластической деформации сплавов в определенных температурно-скоростных режимах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| НАНОСТРУКТУРНЫЙ ТЕХНИЧЕСКИ ЧИСТЫЙ ТИТАН ДЛЯ БИОМЕДИЦИНЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2008 |

|

RU2383654C1 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758737C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

Изобретение относится к области наноструктурных материалов с ультрамелкозернистой структурой, в частности, двухфазных альфа-бета титановых сплавов, которые могут быть использованы для изготовления полуфабрикатов и изделий в различных отраслях техники, машиностроения, медицины. Предложенный сплав имеет микроструктуру, состоящую из ультрамелких зерен альфа-фазы и бета-фазы с размером менее 0,5 мкм. Причем в микроструктуре сплава доля зерен с коэффициентом формы зерен не более 2 составляет не менее 90%, причем более чем 40% зерен имеют большеугловые границы, а средняя плотность дислокации не выше 1014 м-2. Способ получения ультрамелкозернистого двухфазного альфа-бета титанового сплава включает термическую обработку с нагревом заготовки при температуре не выше 0,6 Тпп, последующую многоцикловую интенсивную пластическую деформацию с достижением накопленной истинной степени деформации е≥4. Затем проводят пластическую деформацию с изменением формы заготовки со скоростью менее 10-1 с-1 в несколько циклов для обеспечения степени деформации ε≥50%. Повышаются прочностные и усталостные свойства с сохранением хорошей пластичности (α+β) - титановых сплавов за счет создания однородной в продольном и поперечном сечении заготовки ультрамелкозернистой структуры. 2 н. и 3 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Двухфазный альфа-бета титановый сплав, имеющий микроструктуру, состоящую из ультрамелких зерен альфа-фазы и бета-фазы с размером менее 0,5 мкм, отличающийся тем, что в микроструктуре сплава доля зерен с коэффициентом формы зерен не более 2 составляет не менее 90%, причем более чем 40% зерен имеют большеугловые границы, а средняя плотность дислокации не выше 1014 м-2.

2. Способ получения двухфазного альфа-бета титанового сплава с ультрамелкозернистой структурой, включающий термическую обработку с нагревом заготовки при температуре не выше температуры полиморфного превращения (Тпп), интенсивную пластическую деформацию с количеством циклов, обеспечивающих необходимую накопленную истинную деформацию, затем последующую пластическую деформацию с изменением формы заготовки, отличающийся тем, что после нагрева заготовку сразу подвергают многоцикловой интенсивной пластической деформации с достижением накопленной истинной степени деформации е≥4, которую осуществляют при температуре не выше Т=0,6 Тпп, после чего проводят пластическую деформацию с изменением формы заготовки со скоростью менее 10-1 с-1 в несколько циклов для обеспечения степени деформации ε≥50%.

3. Способ по п.2, отличающийся тем, что интенсивную пластическую деформацию осуществляют равноканальным угловым прессованием или равноканальным угловым прессованием по схеме Conform.

4. Способ по п.2, отличающийся тем, что пластическую деформацию с изменением формы заготовки осуществляют экструдированием, или прокаткой, или волочением.

5. Способ по п.2, отличающийся тем, что заготовку после пластической деформации с изменением формы подвергают отжигу при температуре не выше Т=0,4 Тпп в течение 1…4 ч.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ ЗАГОТОВОК | 2005 |

|

RU2285737C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2285740C1 |

| JP 2002088456 A, 27.03.2002 | |||

| US 5026520 A, 25.01.1991. | |||

Авторы

Даты

2013-08-20—Публикация

2012-03-14—Подача