Изобретение относится к нефтяной и газовой промышленности, в частности к уплотнительным элементам пакера, и может быть использовано для оснащения пакеров.

Уровень техники

Известен уплотнительный элемент гидравлического пакера по авт. св. №840287, при этом с целью повышения эффективности перекрытия кольцевого пространства скважины, диаметр которой больше номинального, на промежуточном пояске, сопряженном с крайним силовым пояском, контактирующим с открытой частью манжеты, выполнены наклонные относительно продольной оси пакера сквозные пазы (см. а.с. SU №964107, МПК E21B 33/12, опубл. 07.10.1982 г.).

Недостатком данного уплотнительного элемента является то, что при его работе на участках ствола скважины, диаметр которых больше номинального, промежуточный поясок, деформируясь, не может достаточно надежно обеспечить торцовую защиту пакера, что может привести к разрушению эластичной манжеты и выходу уплотнительного элемента из строя.

Известен пакер, включающий, полый шток, уплотнительный элемент с нижней металлической опорой, размещенный на наружной поверхности полого штока, верхний переводник, связанный с полым штоком шлицевым соединением, нижний переводник, жестко связанный с полым штоком, и верхнюю опору, жестко связанную с верхним переводником, при этом с целью повышения надежности перекрытия ствола скважины некруглого сечения, он снабжен упругими планками, верхние концы которых шарнирно связаны с верхней опорой, а нижние установлены с возможностью осевого перемещения относительно штока и взаимодействия с уплотнительным элементом, причем упругие планки образуют распорный конус, а уплотнительный элемент выполнен с конической расточкой ответной формы распорного конуса и имеет размещенные соосно ему металлические стержни (см. а.с. SU №1530753 МПК E21B 33/12 опубл. 23.12.89 г. Бюл. №47).

Повышение надежности перекрытия межтрубного пространства ствола скважины обеспечивается за счет ввода внутрь уплотнительного элемента металлических стержней, обладающих упругостью, на дополнительное поджатие уплотнительного элемента направлено также техническое решение - установка на шарнире упругих планок, поджимаемых к конической поверхности, на внутренней поверхности конической расточки уплотнительного элемента.

Недостатки конструкции:

- ввод внутрь уплотнительного элемента закладных деталей в виде металлических стержней приводит не к поджатию к стенке трубы обсадной колонны, а направлено на обеспечение съема пакера, размещение металлических стержней внутри уплотнительного элемента, не способствует равномерному поджатию к уплотняемой поверхности, в промежутках между металлическими стержнями резина будет иметь сложнонапряженное состояние с меньшим усилием поджатия.

Ввод металлических стержней внутрь резины неизбежно снижает прочность и долговечность уплотнительного элемента;

- в процессе эксплуатации уплотнительного элемента, поддержание необходимых контактных напряжений на уплотняемой поверхности не осуществляется;

- своему значению обычно имеют меньшие значения, что не всегда желательно.

Известен гидравлический пакерующий элемент, в уплотнительном элементе которого:

- между конической поверхностью корпуса и коническим вкладышем зажаты плетеные стальные ленты, которые внахлест одна к другой и сплетены из стальной латунированной проволоки.

Стальная лента предварительно покрыта резиновой массой, с заполнением пустот между витками проволоки. На ленточный цилиндр снаружи накладывается сырая резина, покрытая снаружи прочной широкой лентой. Затем в таком состоянии изделие помещается в печь для вулканизации.

Возможны варианты из двух или трех концентрично расположенными металлическими ленточными цилиндрами (см. А.М. Ясашин. «Вскрытие, опробование и испытание пластов». - Москва, «Недра», 1979 г. с.190-193.)

Недостатками данного пакетирующего элемента являются:

- разрушение концевых элементов эластичной оболочки;

- так же как и в резинотканевых элементах на концевых частях оболочки возникают остаточные деформации;

- поддержание и сохранение контактных напряжений на границе оболочка - внутренняя поверхность трубы обсадной колонны, возможно только в случае постоянного поддержания избыточного давления в осевом канале, что делает невозможным его применение в условиях отсутствия-сброса давления.

Известно устройство для разобщения пластов в скважине, включающее ствол с осевым каналом и радиальными отверстиями, кожух, размещенный концентрично стволу и образующий с ним кольцевую полость, установленные на стволе упор, уплотнительную манжету и разжимной конус с конической торцовой поверхностью в нижнее части, расположенный в кольцевой полости между стволом и кожухом, при этом оно снабжено разрезной обечайкой и дополнительной уплотнительной манжетой, расположенной в кольцевой полости под разжимным конусом, выполненной из материала, жесткость которого больше жесткости материала основной уплотнительной манжеты, и сопряженной с последней по конической поверхности с углом конуса меньшим, чем угол торцовой поверхности разжимного конуса, причем разрезная обечайка выполнена из того же материала, что и разжимной конус (см. а.с. SU №1758207 МПК E21B 33/12, опубл. 30.08.92 г. Бюл. №32).

Недостатком данного устройства является невысокая надежность.

Известна конструкция уплотнительного элемента с механизмом посадки, в котором механизм посадки-деформации уплотнительного элемента, выполненного в виде цилиндрической оболочки осуществляется путем ввода внутрь разжимного конуса, с созданием растягивающих напряжений при его радиальной деформации к стенке обсадной колонны (см. «Упругое деформирование уплотнителя» Литвинов В.М., Литвинов А.В. Сборник научных трудов. Серия «Нефть и газ». Вып.II, Сев. - Кав. ГТУ, Ставрополь, 1999 г., с.192-202).

Недостатком данного уплотнительного элемента является его невысокая надежность и герметичность.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятое авторами за прототип является конструкция уплотняющих элементов пакера, выполненная из нескольких, установленных одно над другим манжет, которые расширяются в радиальном направлении, при приложении к этому пакету осевой сжимающей нагрузки. Материал манжет-резина с наполнителями в виде ткани.

Осевая нагрузка создается различными способами:

- передачей веса лифтовой колонны труб;

- передачей гидравлического давления на кольцевой поршень со стороны рабочей жидкости;

- создание осевой нагрузки, за счет передачи крутящего момента на лифтовую или бурильную колонну труб. Расширенный, до контакта с обсадной колонной, уплотнитель фиксируется в напряженном состоянии специальными устройствами, входящими в состав в конструкции пакера. Для предотвращения затекания материала уплотнителя в уплотняемый кольцевой зазор, уплотнительный элемент пакера оснащается экструзионными шайбами (см. Л.Г. Чичеров «Нефтепромысловые машины и механизмы». - М., «Недра», 1983 г. с.21-25).

После посадки деформация уплотнительного элемента, с созданием необходимых контактных напряжений на уплотняемой поверхности, в известных конструкциях уплотнительных элементов, в процессе эксплуатации пакера возможно снижение этих напряжений с потерей герметичности. Восстановить и поддерживать эти контактные напряжения представляется проблематичным.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка уплотнительного элемента пакера, обладающего высокой надежностью и долговечностью в работе, за счет установки дополнительной цилиндрической манжеты выполненной из материала большей жесткости, чем основная уплотнительная манжета.

Технический результат, который может быть получен с помощью предлагаемого изобретения, сводится к высокой надежности и долговечности в работе.

Технический результат достигается с помощью уплотнительного элемента пакера выполненного в виде пакета уплотнительных манжет, установленных с возможностью взаимодействия друг с другом, при этом уплотнительный элемент выполнен, по крайней мере, из трех слоев: внутренней цилиндрической оболочки, наружной цилиндрической оболочки и промежуточной цилиндрической оболочки, причем материал промежуточной цилиндрической оболочки взят с большим коэффициентом объемного расширения, чем у внутренней и наружной цилиндрических оболочек, при этом на наружной поверхности внутренней цилиндрической оболочки выполнен ряд технологических проточек с расчетным шагом 1=2,5, δ а на внутренней поверхности наружной цилиндрической оболочки выполнены кольцевые технологические выступы с расчетным шагом, смещенные на половину расстояния между технологическими проточками внутренней цилиндрической оболочки, при этом толщина промежуточной цилиндрической оболочки принята равной половине суммарной толщины внутренней и наружной цилиндрических оболочек, причем промежуточная цилиндрическая оболочка выполнена с возможностью изменения физико-механических свойств материала и объема, а на внутренней поверхности уплотнительного элемента выполнены конические фаски.

Однако известно, что деформация уплотнителя в радиальном направлении с использованием конуса, требует меньших осевых усилий, чем при осевом нагружении, герметичность перекрытия межтрубного пространства уплотнителем возможна при достижении контактных напряжений на границе, имеющих значения, превосходящими давление окружающей среды.

Важным фактором для оценки конструкции пакера является получение максимально возможного внутреннего диаметра ствола пакера, для обеспечения максимального пропуска объема пластового флюида при добыче из скважины.

При деформации уплотнительного элемента максимальное значение контактных напряжений существует в месте приложения осевого усилия, то есть напряжение распределяются неравномерно, а восприятие перепада давления уплотнительным элементом происходит со стороны, где контактные напряжения по своему значению обычно имеют меньшие значения, что не всегда желательно. Выполнение уплотнительного элемента пакера многослойным, со слоями с различными физико-механическими свойствами, промежуточный слой которого обладает свойствами изменять свой объем за счет взаимодействия с пластовым флюидом, с увеличением и поддержанием контактных напряжений на уплотняемых поверхностях, в процессе длительного нахождения в скважине, позволяет снизить необходимые осевые нагрузки для посадки пакера, а также повысить долговечность работы.

При посадке пакера и деформации уплотнительного элемента, после выхода дополнительной уплотнительной манжеты из кольцевой полости, разжимной конус входит внутрь последней, раздвигая ее вместе с основной уплотнительной манжетой. Таким образом, внутренняя цилиндрическая оболочка, наружная цилиндрическая оболочка и промежуточная цилиндрическая оболочка, занимают положение одна в другой, то есть имеют многослойную цилиндрическую структуру.

При проведении патентно-информационного поиска не обнаружено технических решений, в которых уплотнительный элемент пакера выполнен многослойным, с размещением между внутренней и наружной цилиндрическими оболочками промежуточной цилиндрической оболочки, материал которой обладает большим коэффициентом объемного расширения, а достигаемый технический результат обусловлен свойствами частей рассматриваемой конструкции и связи между ними.

Краткое описание чертежей

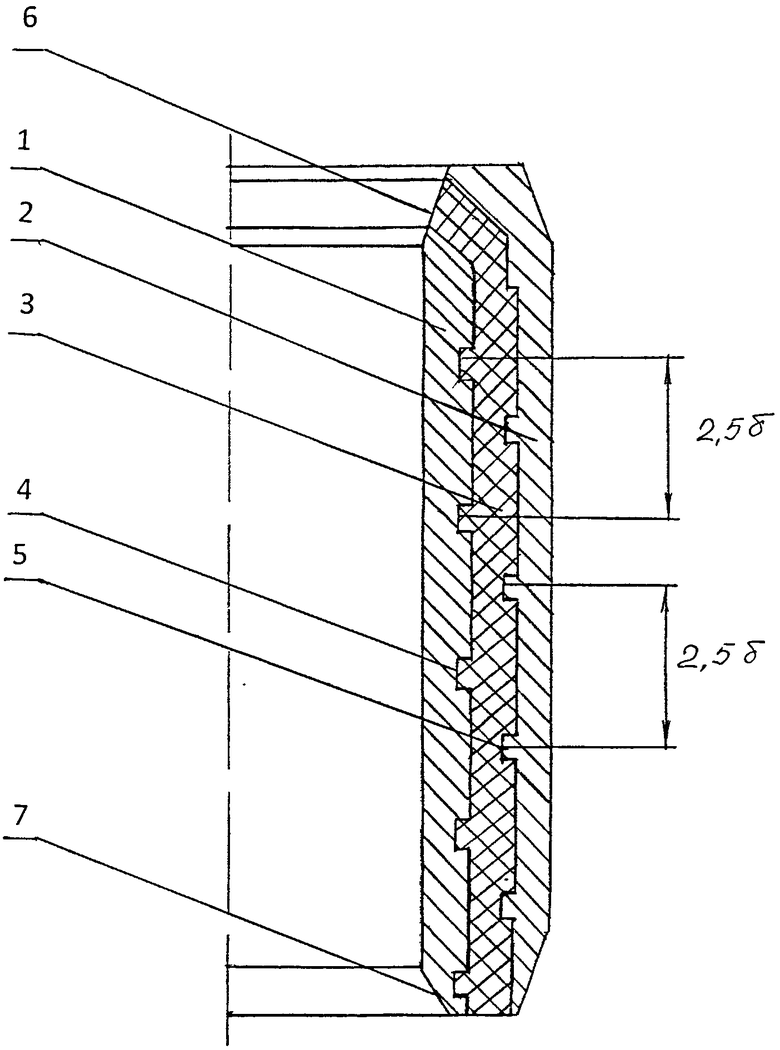

На чертеже дан уплотнительный элемент пакера, общий вид.

Осуществление изобретения

Уплотнительный элемент пакера выполнен в виде пакета (на фиг. не обозначен) уплотнительных манжет, установленных с возможностью взаимодействия друг с другом, при этом уплотнительный элемент выполнен, по крайней мере, из трех слоев: внутренней цилиндрической оболочки 1, наружной цилиндрической оболочки 2 и промежуточной цилиндрической оболочки 3, причем материал промежуточной цилиндрической оболочки 3 взят с большим коэффициентом объемного расширения, чем у внутренней и наружной цилиндрических оболочек 1, 2 соответственно, при этом на наружной поверхности внутренней цилиндрической оболочки 1 выполнен ряд технологических проточек 4 с расчетным шагом 1=2,5 δ, а на внутренней поверхности наружной цилиндрической оболочки 2 выполнены кольцевые технологические выступы 5 с расчетным шагом, смещенные на половину расстояния между технологическими проточками 4 внутренней цилиндрической оболочки 1, при этом толщина промежуточной цилиндрической оболочки 3 принята равной половине суммарной толщины внутренней и наружной цилиндрических оболочек 1, 2 соответственно, причем промежуточная цилиндрическая оболочка 3 выполнена из материала, который при взаимодействии с пластовым флюидом имеет возможность изменять свои физико-механические свойства, в том числе и объем, а на внутренней поверхности уплотнительного элемента выполнены конические фаски 6 и 7.

Уплотнительный элемент пакера эксплуатируют следующим образом.

После посадки пакера и деформации уплотнительного элемента в радиальном направлении, к внутренней поверхности трубы обсадной колонны (на фиг. не показано), с перекрытием кольцевого зазора и созданием необходимых контактных напряжений на уплотняемой поверхности, происходит эксплуатация пакера.

Промежуточную цилиндрическую оболочку 3 устанавливают между двумя внутренней цилиндрической и наружной цилиндрической оболочками 1 и 2, которая имеет возможность прямого контакта с пластовой жидкостью коническими фасками 6 и 7, выполненными на внутренней поверхности торцов уплотнительного элемента, причем материал промежуточной цилиндрической оболочки 3 взят с большим коэффициентом объемного расширения, чем у внутренней и наружной цилиндрических оболочек 1, 2 соответственно, при этом на наружной поверхности внутренней цилиндрической оболочки 1 выполнен ряд технологических проточек 4 с расчетным шагом 1=2,5 δ, а на внутренней поверхности наружной цилиндрической оболочки 2 выполнены кольцевые технологические выступы 5 с расчетным шагом, смещенные на половину расстояния между технологическими проточками 4 внутренней цилиндрической оболочки 1 для точного взаимодействия друг с другом, при этом толщина промежуточной цилиндрической оболочки 3 принята равной половине суммарной толщины внутренней и наружной цилиндрических оболочек 1, 2 соответственно, причем промежуточная цилиндрическая оболочка 3 выполнена из материала, который при взаимодействии с пластовым флюидом имеет возможность изменять свои физико-механические свойства, в том числе и объем, при этом после деформации уплотнительного элемента, разжим уплотнительного элемента пакера осуществляют за счет ввода разжимного конуса (на фиг. не показан) внутрь конической фаски 6 и 7, при этом пластовая жидкость взаимодействует с материалом промежуточной цилиндрической оболочки 3, так как оболочка 3 имеет коэффициент объемного расширения, больший чем у материала внутренней и наружной цилиндрических оболочек 1 и 2, то происходит постоянный дополнительный поджим этих оболочек 1, 2 к уплотняемым поверхностям ствола пакера и трубы обсадной колонны, за счет того, что промежуточная цилиндрическая оболочка 3 изменяет свои упругие и деформационные свойства при набухании.

Увеличение объема промежуточной цилиндрической оболочки 3, за счет взаимодействия с пластовой жидкостью способствует дополнительному поджатию внутренней и наружной цилиндрических оболочек 1, 2 соответственно, к уплотняемым поверхностям ствола пакера и внутренней поверхности обсадной колонны.

Таким образом, деформация уплотнительного элемента в радиальном направлении с использованием конуса, требует меньших осевых усилий, чем при осевом нагружении, герметичность перекрытия межтрубного пространства уплотнителем возможна при достижении контактных напряжений на границе, имеющих значения, превосходящими давление окружающей среды. Важным фактором для оценки конструкции пакера является получение максимально возможного внутреннего диаметра ствола пакера, для обеспечения максимального пропуска объема пластового флюида при добыче из скважины. При деформации уплотнительного элемента максимальное значение контактных напряжений существует в месте приложения осевого усилия, т.е. напряжение распределяются неравномерно, а восприятие перепада давления уплотнительным элементом происходит со стороны, где контактные напряжения по своему значению обычно имеют меньшие значения, что не всегда желательно. Выполнение уплотнительного элемента пакера многослойным, со слоями: внутренней цилиндрической оболочки, наружной цилиндрической оболочки и промежуточной цилиндрической оболочки, причем материал промежуточной цилиндрической оболочки с различными физико-механическими свойствами обладает свойствами изменять свой объем за счет взаимодействия с пластовым флюидом, с увеличением и поддержанием контактных напряжений на уплотняемых поверхностях, в процессе длительного нахождения в скважине, позволяет снизить необходимые осевые нагрузки для посадки пакера, а также повысить долговечность работы.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- высокая надежность и долговечность в работе;

- повышение эффективности эксплуатации скважины;

- улучшение экологической обстановки окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| ФИЛЬТР ДЛЯ СКВАЖИНЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА | 2012 |

|

RU2490433C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2011 |

|

RU2483192C1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2012 |

|

RU2496041C1 |

| РАЗБУРИВАЕМЫЙ МЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2236556C1 |

| Термостойкий пакер | 1987 |

|

SU1548405A1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2012 |

|

RU2507375C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ТЕРМОСТОЙКОГО ПАКЕРА | 2010 |

|

RU2440483C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2235850C1 |

| Пакерующее устройство | 1988 |

|

SU1548408A1 |

Изобретение относится к нефтяной и газовой промышленности, в частности к уплотнительным элементам пакера, и может быть использовано для оснащения пакеров. Обеспечивает высокую надежность и долговечность в работе. Уплотнительный элемент пакера выполнен в виде пакета уплотнительных манжет, установленных с возможностью взаимодействия друг с другом. Уплотнительный элемент выполнен, по крайней мере, из трех слоев: внутренней цилиндрической оболочки, наружной цилиндрической оболочки и промежуточной цилиндрической оболочки. Материал промежуточной цилиндрической оболочки взят с большим коэффициентом объемного расширения, чем у внутренней и наружной цилиндрических оболочек. На наружной поверхности внутренней цилиндрической оболочки выполнен ряд технологических проточек. На внутренней поверхности наружной цилиндрической оболочки выполнены кольцевые технологические выступы с расчетным шагом, смещенные на половину расстояния между технологическими проточками внутренней цилиндрической оболочки. Толщина промежуточной цилиндрической оболочки принята равной половине суммарной толщины внутренней и наружной цилиндрических оболочек. Промежуточная цилиндрическая оболочка выполнена с возможностью изменения физико-механических свойств материала и объема. На внутренней поверхности уплотнительного элемента выполнены конические фаски. 1 ил.

Уплотнительный элемент пакера, выполненный в виде пакета уплотнительных манжет, установленных с возможностью взаимодействия друг с другом, отличающийся тем, что уплотнительный элемент выполнен, по крайней мере, из трех слоев: внутренней цилиндрической оболочки, наружной цилиндрической оболочки и промежуточной цилиндрической оболочки, причем материал промежуточной цилиндрической оболочки взят с большим коэффициентом объемного расширения, чем у внутренней и наружной цилиндрических оболочек, при этом на наружной поверхности внутренней цилиндрической оболочки выполнен ряд технологических проточек, а на внутренней поверхности наружной цилиндрической оболочки выполнены кольцевые технологические выступы с расчетным шагом, смещенные на половину расстояния между технологическими проточками внутренней цилиндрической оболочки, при этом толщина промежуточной цилиндрической оболочки принята равной половине суммарной толщины внутренней и наружной цилиндрических оболочек, причем промежуточная цилиндрическая оболочка выполнена с возможностью изменения физико-механических свойств материала и объема, а на внутренней поверхности уплотнительного элемента выполнены конические фаски.

| Способ пробелки рафинада на центрифугах с применением повторного использования оттенков пробелки | 1926 |

|

SU12170A1 |

| Уплотнительный элемент гидравлического пакера | 1980 |

|

SU964107A2 |

| Пакер | 1988 |

|

SU1530753A1 |

| Устройство для разобщения пластов в скважине | 1990 |

|

SU1758207A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ УСТЬЯ СКВАЖИНЫ | 2002 |

|

RU2230176C2 |

| Хлебный щит для дверных проемов товарных вагонов | 1949 |

|

SU86650A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2013-08-20—Публикация

2012-02-27—Подача