Изобретение относится к области измерительной техники, а именно к виброметрии, и может быть использовано для измерения амплитуды механических колебаний поверхностей твердых тел в диапазоне звуковых и ультразвуковых частот, в частности для измерения амплитуды колебаний многополуволновых излучателей переменного сечения ультразвуковых колебательных систем, используемых в составе аппаратов, предназначенных для интенсификации технологических процессов.

Амплитуда колебаний излучающей поверхности ультразвуковой колебательной системы является основным параметром, определяющим качество работы излучателя и эффективность реализации технологических процессов. Принципиально важным является необходимость контроля амплитуды колебаний непосредственно в технологической среде при реализации процесса, поскольку практически все технологические процессы имеют экстремальный характер, т.е. их эффективность имеет максимальное значение при определенной амплитуде.

В связи с тем, что в последние годы, при реализации ультразвуковых технологий в промышленных условиях, используются многополуволновые излучатели [1], представляющие собой последовательно соединенные полуволновые модули с большой поверхностью излучения, проблема существенно обострилась. Обусловлено это тем, что излучающих поверхностей, каковыми являются переходные области между полуволновыми звеньями излучателя, стало несколько (от 3 до 15), амплитуды их колебаний могут существенно отличаться, что обуславливает различную эффективность УЗ обработки вдоль излучателя и снижает качество производимого продукта.

Известны различные способы измерения амплитуды колебаний различных тел в области звуковых и ультразвуковых частот, широко используемые для решения частных метрологических задач. Общим недостатком большинства известных способов является сложность или невозможность получения абсолютных значений измеряемой величины (особенно в непрозрачных средах), без осуществления предварительной калибровки под конкретную измерительную ситуацию.

Наиболее близким по технической сущности, к предлагаемому техническому решению, является способ измерения амплитуды колебаний, принятый за прототип [2].

Прототип представляет собой способ измерения, при котором амплитуду колебаний и ее распределение на излучающих переходных поверхностях и торцевой поверхности измеряют пьезоприемником с точечным контактом при подаче на пьезопреобразователь колебательной системы напряжения, не превышающего 0,1 рабочего напряжения при возбуждении колебаний в воздухе.

Практическая реализация способа, принятого за прототип заключается в следующем.

Измерение амплитуды колебаний ультразвуковых колебательных систем (в процессе сборки, настройки) осуществляется на измерительном стенде, состоящем из генератора изменяемой частоты, осциллографа для наблюдения величины амплитуды и приемного пьезопреобразователя с точечным контактом. При этом, контроль реализуется следующим образом. Сигнал переменной частоты от генератора напряжением, не превышающим 0,1 рабочего напряжения при возбуждении колебаний в воздухе (в несколько десятков вольт) подается на электроды пьезоэлементов колебательной системы. Контроль амплитуды механических колебаний УЗ частоты осуществляется при помощи приемного пьезопреобразователя с точечным контактом, прижимаемого через точечный контакт к колеблющейся поверхности. Механические колебания через точечный контакт поступают на приемный пьезопреобразователь, преобразуются в электрические колебания и регистрируемый сигнал, пропорциональный амплитуде колебаний исследуемой поверхности, фиксируется осциллографом. При этом, приемный преобразователь с точечным контактом имеет контакт с излучающей поверхностью волновода в точке, что позволяет легко определять распределение колебаний и находить направления максимальных колебаний на искривленных поверхностях.

Однако способу, принятому за прототип, присущи следующие недостатки:

1. Отсутствие возможности измерения истинного значения амплитуды колебаний ультразвукового излучателя, поскольку такой способ позволяет получать только относительные изменения (равномерность распределения колебаний).

2. Отсутствие возможности проведения измерений амплитуд излучателя в условиях эксплуатации, при подаче на пьезопреобразователь колебательной системы рабочего напряжения (несколько сотен вольт), т.е. при амплитудах колебаний более 5…10 мкм, что обусловлено потерей контакта пьезоприемника с поверхностью излучателя.

3. Отсутствие возможности проведения измерений в технологических средах при эксплуатации излучателя, осложненное особенностью строения излучателя (протяженный многополуволновой излучатель переменного сечения).

Отмеченные недостатки обуславливают невозможность использования способа, принятого за прототип, при решении исследовательских задач, проведении измерений в производственных условиях эксплуатации излучателей в различных технологических средах и требуют устранения.

Суть предлагаемого технического решения заключается в том, что в способе измерения амплитуды колебаний многополуволновых излучателей контролируют пьезоприемником с точечным контактом амплитуду колебаний и ее распределение на излучающих переходных поверхностях, сравнивают ее с амплитудой колебаний торцевой поверхности при подаче на пьезопреобразователь колебательной системы напряжения, не превышающего 0,1 рабочего напряжения при возбуждении колебаний в воздухе, погружают колебательную систему в обрабатываемую жидкость таким образом, что торцевая излучающая поверхность не покрывается жидкостью, прикладывают к пьезопреобразователю системы рабочее напряжение, измеряют амплитуду колебаний торцевой поверхности излучателя, наблюдая увеличенное изображение светового потока, перекрываемого колеблющейся торцевой поверхностью и используя результаты сравнения амплитуд колебаний, полученных пьезоприемником с точечным контактом устанавливают амплитуды колебаний переходных излучающих поверхностей и их распределение в обрабатываемой жидкости.

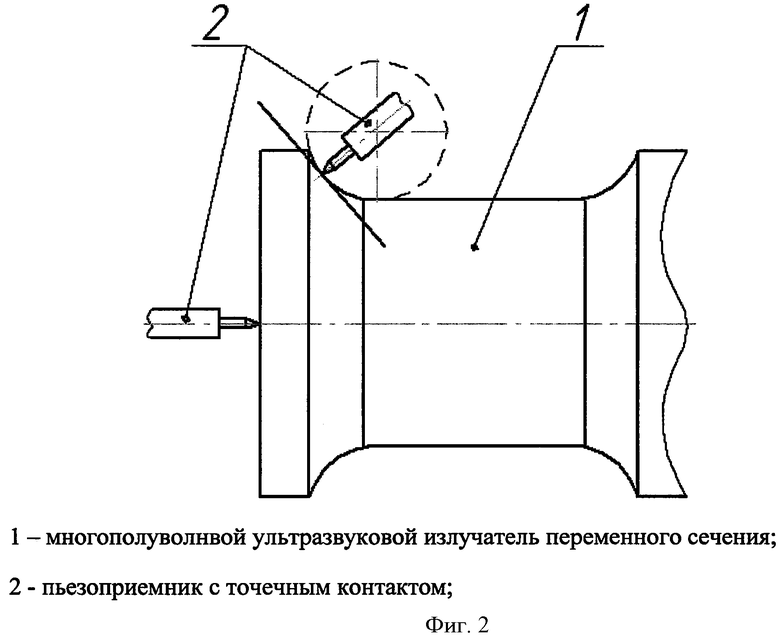

Сущность предлагаемого технического решения поясняется примером его практической реализации (устройство), показанным на фиг.1, где приняты следующие обозначения: 1 - окуляр микроскопа, 2 - торец ультразвуковой колебательной системы, 3 - пьезоприемник с точечным контактом, 4 - технологический объем с жидкостью, 5 - стробоскопическая система освещения.

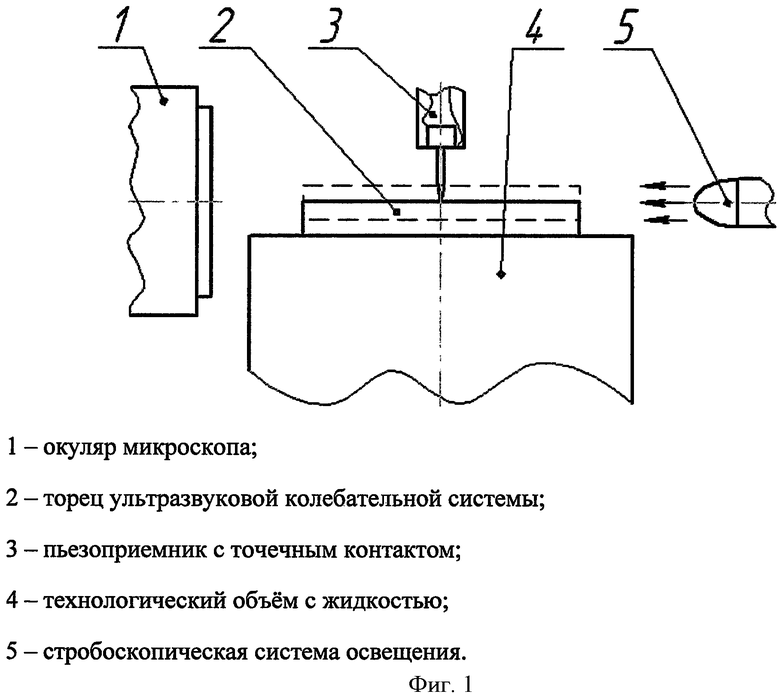

Практическая реализация предлагаемого способа измерения амплитуды колебаний пьезоэлектрических колебательных систем с многополуволновыми излучателями переменного сечения поясняется на фиг.2, где приняты следующие обозначения: 1 - многополуволнвой ультразвуковой излучатель переменного сечения, 2 - пьезоприемник с точечным контактом. При этом на первом этапе, реализуется измерение амплитуды колебаний торца и переходных излучающих поверхностей ультразвуковой колебательной системы 1 при помощи пьезоприемника с точечным контактом 2.

При реализации измерения амплитуды колебаний торца излучателя, пьезоприемник с точечным контактом располагается строго перпендикулярно торцевой поверхности излучателя, а для измерения амплитуды колебаний переходных поверхностей пьезоприемник с точечным контактом располагается таким образом, чтобы сигнал, фиксируемый осциллографом, имел наибольшее значение, это объясняется тем, что пьезоприемник с точечным контактом располагается в точке, образованной касательной к дуге окружности переходной поверхности излучателя, при этом пьезоприемник с точечным контактом располагается перпендикулярно касательной.

Второй этап измерений иллюстрируется фиг.3, на которой приняты следующие обозначения: 1 - ультразвуковая колебательная система, 2 - микроскоп, 3 - технологический объем, 4 - ультразвуковой генератор, 5 - стробоскопическая система освещения, 6 - электронный генератор импульсов, 7 - генератор образцовой частоты, 8 - осциллограф, 9 - измерительный щуп. При его реализации ультразвуковой аппарат, состоящий из генератора 4 и ультразвуковой колебательной системы 1 переводится в рабочее состояние, излучатель помещается в технологическую среду и при помощи стробоскопического способа измеряется амплитуда колебаний торцевой поверхности излучателя. При этом ультразвуковая колебательная система погружена в технологический объем 3, заполненный технологической средой, таким образом, что торцевая поверхность излучателя расположена над поверхностью воды между стробоскопической системой освещения 5 и окуляром микроскопа 2.

Предлагаемый способ был опробован для контроля параметров ультразвукового технологического аппарата модели УЗТА - 8/22 - О, с потребляемой электрической мощностью до 8000 ВА [3].

В результате проведенных измерений было установлено, что при работе в жидкой среде в кавитационном режиме размах амплитуды колебаний торцевой поверхности ультразвукового излучателя составил 14-16 мкм.

Результаты контроля амплитуды колебаний позволили определить интенсивность излучения в жидкость:

I=2π2ρcf2A2,

где ρ - волновое сопротивление среды [кг/м3], с - скорость звука в материале излучателя (титан) [м/с], f - резонансная частота [Гц], А - амплитуда колебаний [м]. Измеренные значения амплитуды и ее распределения вдоль излучателя позволили определить среднюю интенсивность излучения, которая составила для излучения в воду 12 Вт/см2.

При сравнении полученных результатов с результатами калориметрического метода контроля [4] было установлено соответствие результатов, с расхождением не более 10%.

Практическое использование предложенного способа начато в условиях малого инновационного предприятия ООО «Центр ультразвуковых технологий АлтГТУ» при производстве и эксплуатации ультразвуковых технологических аппаратов.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

[1] Hielscher - Ultrasound Technology [Электронный ресурс]. - Режим доступа: http://www.hielscher.com/ultrasonics/i4000_p.htm.

[2] Барсуков Р.В. Измеритель параметров ультразвуковых колебательных систем [Текст] / Барсуков Р.В., Ильченко Е.В., Абраменко Д.С. // International conference and seminar on micro/nanotechnologies and electron devices EDM 2010, Новосибирск, НГТУ.

[3] Ультразвуковой технологический аппарат «Булава» [Электронный ресурс]. - Режим доступа: http://u-sonic.ru/devices/bulava8.

[4] ГОСТ 27955-88 (МЭК 782) Преобразователи ультразвуковые магнитострикционные. Методы измерения характеристик. - М.: Издательство стандартов, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2473400C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВНЕШНЕЙ УЛЬТРАЗВУКОВОЙ ЛИПОСАКЦИИ | 2010 |

|

RU2440165C1 |

| Способ испытаний кавитационной эрозии | 2020 |

|

RU2739145C1 |

| Ультразвуковая колебательная система для газовых сред | 2024 |

|

RU2822084C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2023 |

|

RU2825213C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ ЖИДКИХ СРЕД | 2011 |

|

RU2473076C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2465965C1 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| Устройство для ультразвуковой обработки расплава легких сплавов | 2019 |

|

RU2719820C1 |

| УЛЬТРАЗВУКОВОЙ БУР | 2015 |

|

RU2598947C1 |

Использование: для измерения амплитуды механических колебаний поверхностей твердых тел в диапазоне звуковых и ультразвуковых частот. Сущность: заключается в том, что контролируют пьезоприемником с точечным контактом амплитуду колебаний и ее распределение на излучающих переходных поверхностях, сравнивают ее с амплитудой колебаний торцевой поверхности при подаче на пьезопреобразователь колебательной системы напряжения, не превышающего 0,1 рабочего напряжения при возбуждении колебаний в воздухе, погружают колебательную систему в обрабатываемую жидкость таким образом, что торцевая излучающая поверхность не покрывается жидкостью, прикладывают к пьезопреобразователю системы рабочее напряжение, измеряют амплитуду колебаний торцевой поверхности излучателя, наблюдая увеличенное изображение светового потока, перекрываемого колеблющейся торцевой поверхностью и используя результаты сравнения амплитуд колебаний, полученных пьезоприемником с точечным контактом, устанавливают амплитуды колебаний переходных излучающих поверхностей и их распределение в обрабатываемой жидкости. Технический результат: обеспечение возможности измерения амплитуды колебаний ультразвукового преобразователя в технологических средах при эксплуатации излучателя. 3 ил.

Способ измерения амплитуды колебаний многополуволновых излучателей, заключающийся в том, что контролируют пьезоприемником с точечным контактом амплитуду колебаний и ее распределение на излучающих переходных поверхностях, сравнивают ее с амплитудой колебаний торцевой поверхности при подаче на пьезопреобразователь колебательной системы напряжения, не превышающего 0,1 рабочего напряжения при возбуждении колебаний в воздухе, погружают колебательную систему в обрабатываемую жидкость таким образом, что торцевая излучающая поверхность не покрывается жидкостью, прикладывают к пьезопреобразователю системы рабочее напряжение, измеряют амплитуду колебаний торцевой поверхности излучателя, наблюдая увеличенное изображение светового потока, перекрываемого колеблющейся торцевой поверхностью, и используя результаты сравнения амплитуд колебаний, полученных пьезоприемником с точечным контактом, устанавливают амплитуды колебаний переходных излучающих поверхностей и их распределение в обрабатываемой жидкости.

| БАРСУКОВ Р.В | |||

| Измеритель параметров ультразвуковых колебательных систем | |||

| БАРСУКОВ Р.В., ИЛЬЧЕНКО Е.В., АБРАМЕНКО Д.С | |||

| International conference and seminar on micro/nanotechnologies and electron devices EDM | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ИЗМЕРЕНИЯ АМПЛИТУДЫ КОЛЕБАНИЙ | 2005 |

|

RU2292530C1 |

| СПОСОБ ИЗМЕРЕНИЯ АМПЛИТУДЫ КОЛЕБАНИЙ ИЗЛУЧАЮЩЕЙ ПОВЕРХНОСТИ УЛЬТРАЗВУКОВОЙ КОЛЕБАТЕЛЬНОЙ СИСТЕМЫ | 2004 |

|

RU2271521C1 |

| US 4321464 A, 23.03.1982 | |||

| JP 2001108519 A, 20.04.2001. | |||

Авторы

Даты

2013-08-20—Публикация

2012-03-23—Подача