Изобретение относится к стекольной промышленности и может быть использовано для приготовления стекольной шихты в производстве пеностекла. Традиционная технология производства пеностекла включает в себя помол стеклобоя с газообразователем, формование изделий и их вспенивание при температуре 720-900°C. Поскольку в качестве основного сырья в производстве пеностекла используется стеклобой, чаще поставляемый из разных источников и имеющий соответственно разный химический состав, пеностекло, изготавливаемое из разнородного стеклобоя, также имеет нестабильные физико-химические характеристики. Поэтому для повышения качества производимого стекла целесообразно в качестве исходного сырья использовать стекло, сваренное в ванных печах из специально приготовленной шихты. При этом для снижения себестоимости производства пеностекла необходимо уменьшать себестоимость шихты и снижать энергозатраты на варку стекла, из которого изготавливают стеклогранулят.

Уменьшение себестоимости шихты достигается за счет использования более дешевого кремнеземосодержащего сырья, например, диатомита, маршалита или опоки, а снижение энергозатрат при варке стекла - за счет компактирования и гранулирования шихты, а также за счет ее более высокой однородности и химической активности.

Известен способ подготовки шихты для производства стекла [1], заключающийся в измельчении, просеивании, взвешивании, перемешивании и гранулировании, а также предварительном получении концентрата из смеси соды и коалина. Недостатком изобретения является многостадийность способа, при котором на отдельной технологической линии получают гранулы из смеси соды и коалина с влажностью 4,5-6,5%. Хранение материала с такой влажностью в расходном бункере приводит к его комкованию, сводообразованию и снижению точности дозирования. Кроме того для приготовления шихты подобного состава требуется дополнительное оборудование, что снижает энергоэффективность процесса и увеличивает время приготовления шихты. Возрастает и себестоимость производства.

Наиболее близким к изобретению является способ подготовки шихты для производства стекла [2], включающий измельчение, просеивание, взвешивание, транспортировку, перемешивание и гранулирование шихты, в которой в качестве кремнеземосодержащего сырья используют предварительно обогащенный тонкодисперсный маршалит с размером фракции менее 0,1 мм. Маршалит по данному способу перемешивают в смесителе с другими компонентами шихты при увлажнении водой до 2-3% и гранулируют с добавлением воды в количестве 18-20 мас.%.

Использование в качестве кремнеземосодержащего сырья тонкодисперсного маршалита, полученного методом промывки природного маршалита, позволяет заменить кварцевый песок в составе шихты и сократить время варки стекла за счет тонкодисперсности и достижения тесного контакта с другими компонентами шихты. Однако высокие энергетические затраты, связанные с обогащением природного маршалита (промывка, сушка, просеивание и аэроклассификация) и последующей сушкой гранул, имеющих высокую влажность существенно повышают себестоимость шихты для изготовления стеклогранулята и конечную себестоимость пеностекла.

Другим очевидным недостатком данной шихты является ее мелкодисперсный состав и, особенно, кремнеземосодержащего сырья, которое при традиционной технологии увлажнения быстро комкуется, придавая неоднородность смеси, приготавливаемой в промышленных смесителях.

Решаемая задача - расширение сырьевой базы кремнеземосодержащего сырья, повышение однородности и химической активности стекольной шихты, а также снижению энергетических затрат на технологический процесс изготовления стеклогранулята для производства пеностекла.

Этот технический результат достигается тем, что в способе подготовки шихты для изготовления стеклогранулята для пеностекла, включающем дозирование, транспортирование и перемешивание соды, сульфата, доломита и кремнеземосодержащего сырья с последующим доувлажнением и компактированием полученной смеси, перед смешиванием с другими компонентами предварительно смешивают кремнеземосодержащее сырье, в качестве которого используют кварцевый песок влажностью 0,5%, размером фракции 0,1-0,63 мм в количестве 30-35% от массы приготавливаемой порции шихты и диатомит влажностью 15-30% размером фракции менее 0,1 мм в количестве 28-33% от массы приготавливаемой порции шихты. Загрузку остальных компонентов в перемешанное кремнеземосодержащее сырье выполняют в последовательности - доломит, сода, сульфат, а доувлажнение полученной смеси производят паром. Выгрузку шихты из смесителя и подачу ее в валковый пресс осуществляют с помощью двухвального шнекового питателя с уменьшающимся шагом навивки винтов, находящихся во взаимном зацеплении.

Преимуществом предлагаемого способа подготовки шихты является предварительное перемешивание кремнеземосодержащего сырья, в качестве которого используют кварцевый песок влажностью 0,5%, размером фракции 0,1-0,63 мм в количестве 30-35% от массы приготавливаемой шихты и диатомит влажностью 15-30% размером фракции менее 0,1 мм в количестве 28-33% от массы приготавливаемой порции. Частичная замена кварцевого песка на диатомит, имеющий нанопористую структуру, насыщенную влагой, позволяет существенно ускорить процессы теплопередачи тепла внутрь частиц диатомита и снизить температуру варки стекла. При этом снижение температуры варки является как результатом развитой внутренней поверхности пористых частиц диатомита, так и результатом активной гадратации кремнезема, происходящей на большой поверхности внутренних пор диатомей (скелетов древних водорослей), состоящих их аморфного кремнезема и составляющих основу диатомита.

Наличие 15-30% внутренней влаги в частицах диатомита при варке стекла приводит к тому, что уже при температуре 50°C во время гидратации кремнезема образуются золи и гели кремниевых кислот. При температуре 200°C начинается частичное силикатообразование, а при температуре 750°C - образование эвтетик, появление жидкой фазы сплавленных эвтетик и образование сложных силикатов. Стеклообразование завершается при температуре 1250-1350°C, что на 100-150°C ниже температуры аналогичных процессов, происходящих в шихте, приготавливаемой на основе кварцевого песка.

Другим преимуществом данного способа подготовки шихты по сравнению с аналогом и прототипом, в которых кремнеземосодержащее сырье имеет преимущественно однородную гранулометрическую структуру (размер частиц либо меньше 0,1 мм, либо находящийся в интервале 0,1-0,63 мм), является то, что 32-35% кремнеземосодержащего сырья имеет размер частиц 0,1-0,63 мм", а 28-33% кремнеземосодержащего материала состоит из частиц с размером менее 0,1 мм.

Шихта только на основе кварцевого песка имеет насыпную плотность 1,3-1,4 т/м3, позволяющую эффективно загружать ее в стекловаренную печь с помощью наиболее широко применяемых конструкций загрузчиков шихты. Но эта шихта при требуемой влажности 4,5-4,7% практически не компактируется.

Шихта на основе только диатомита или маршалита компактируется несколько лучше, но имеет низкую насыпную плотность 0,5-0,6 т/м3, что затрудняет процесс загрузки ее в стекловаренную печь, приводит к активному уносу шихты, требует увеличения объемов бункеров запаса шихты и приводит к частым зависаниям и образованиям сводов.

Сочетание же в составе шихты кремнеземосодержащего сырья на основе кварцевого песка и диатомита позволяет не только получить насыпную плотность шихты равную примерно 0,7-0,8 т/м3, но и - достигнуть более плотной упаковки разнородных по размеру частиц песка, диатомита и других компонентов при компактировании шихты на валковом прессе. Это в свою очередь повышает прочность частиц скомпактированной шихты, увеличивает ее насыпную плотность примерно до 1,0-1,1 т/м3 и улучшает ее процессы хранения и транспортирования. Также при разнородных по размеру частицах кремнеземосожержащего сырья снижается требуемое давление прессования, что дополнительно снижает энергетические затраты.

Существенным преимуществом предлагаемого способа подготовки шихты является и то, что используемый диатомит имеет влажность 15-30%. Использование диатомита с такой влажностью обусловлено тем, что при 15-30% влажности вся влага практически находится внутри пор диатомей и материал сохраняет хорошую и стабильную сыпучесть при стабильном угле естественного откоса равном примерно 40° [3].

Одновременно это позволяет обеспечивать конечную влажность шихты 4,5-4,7% при обычной (без гранулирования и компактирования) технологии ее приготовления и - влажность шихты 7-10% при компактировании. Причем концентрация всей влаги происходит внутри пор частиц диатомита, что улучшает процесс смешивания компонентов шихты и минимизирует комкование, так как операция увлажнения шихты непосредственно водой не производится, а доувлажнение осуществляется паром.

Дополнительным преимуществом данного способа подготовки шихты является предварительное смешивание кремнеземосодержащего сырья, в процессе которого производится условное увлажнение сухого песка, так как вся вода (15-30% влаги) сконцентрирована во внутренних порах диатомей. Поскольку диатомит в чистом виде с такой влажностью хотя и сохраняет сыпучие свойства, но все равно склонен к комкованию и адсорбированию влаги, перемешивание его с сухим песком снижает адсорбиционные свойства смеси и повышает ее сыпучесть. Также для снижения влияния адсорбиционных свойств диатомита на другие компоненты шихты в процессе ее подготовки осуществляется поочередная подача доломита, соды и сульфата. Сначала в смесь песка и диатомита загружается доломит с меньшими комкующимися свойствами, далее сода и в последнюю очередь сульфат, который является наиболее гигроскопичным материалом. Подобная очередность загрузки в смеситель и перемешивания сырьевых компонентов позволяет избежать комкования смеси и снизить влияние взаимных адсорбиционных свойств сырья при контакте диатомита с гигроскопичными материалами.

Также преимуществом является и то, что в отличие от известных способов подготовки шихты доувлажнение шихты перед компактированием (гранулированием) производится паром, а не водой, при прямом контакте с которой диатомит может образовывать центры комкования и неоднородности шихты. Доувлажнение паром (добавляется 0,8-1,0% влаги) позволяет повысить компактируемость и химическую активность шихты за счет повышения ее температуры и равномерного распределения тонкой пленки конденсированной воды на частицах равномерно перемешанной смеси песка, диатомита, доломита, соды, сульфата.

Дополнительный положительный эффект на повышение однородности шихты оказывает и способ ее выгрузки из смесителя и подачи в валковый пресс. Так кА шихта на основе диатомита имеет меньший насыпной вес, то ее целесообразно выгружать шнековым питателем. Однако, чтобы избежать налипания шихты на стенки лопастей, питатель выполняется двухвальным со взаимным зацеплением винтов, производящих взаимную самоочистку. Уменьшение же шага навивки винтов позволяет предварительно уплотнить шихту, имеющей относительно небольшой насыпной вес, перед подачей ее в валковый пресс, что повышает эффективность компактирования.

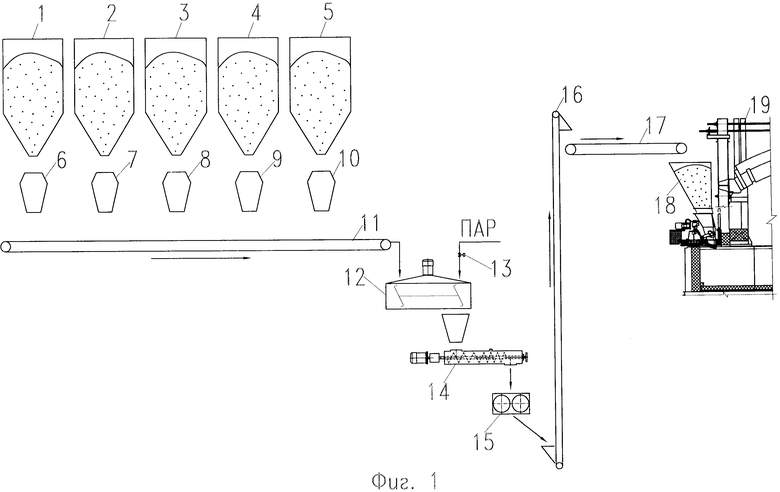

Процесс подготовки шихты реализуется с помощью дозировочно-смесительной линии (Фиг.1), включающей в себя: расходные бункера 1, 2, 3, 4, 5 сульфата, соды, доломита, кварцевого песка и диатомита с соответствующими весовыми дозаторами 6, 7, 8, 9, 10; сборочный конвейер 11; смеситель 12; клапан 13 подачи пара; двухвальный шнековый питатель 14; валковый пресс 15; элеватор 16; ленточный конвейер 17, подающий скомпактированную шихту в бункер 18 загрузчика шихты в стекловаренную печь 19.

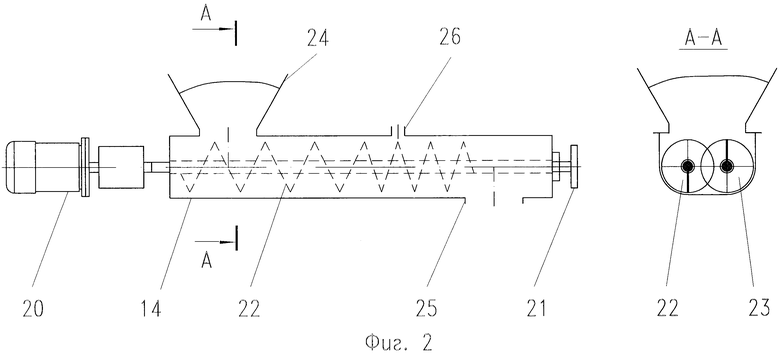

Двухвальный шнековый питатель 14 (Фиг.2) содержит: привод 20, зубчатую передачу 21, передающую вращение от шнека 22 шнеку 23; загрузочную воронку 24; разгрузочный патрубок 25; отверстие для выпуска воздуха 26.

Дозировочно-смесительная линия работает следующим образом. По команде системы управления (не показана) дозаторы 9, 10 песка и диатомита отвешивают заданные дозы материала, поступающие из расходных бункеров 4, 5. Взвешенные песок и диатомит с помощью сборочного конвейера 11 транспортируются в смеситель 12, где они в течение 30-40 с предварительно перемешиваются. Далее в смеситель 12 поочередно загружаются доломит из дозатора 8 и расходного бункера 3, сода - из дозатора 7 и расходного бункера 2 и сульфат - из дозатора 6 и расходного бункера 1. После совместного перемешивания всех компонентов в течение 2-3 минут включается электромагнитный клапан 13 и производится доувлажнение смеси паром, который подогревает шихту и улучшает ее пластичные свойства. Количество подаваемого пара зависит от исходной влажности диатомита и находится в пределах 0,8-1 кг на 100 кг шихты, обеспечивая дополнительное доувлажнение на 0,8-1,0%.

После окончательного перемешивания и активации шихты паром шихта выгружается в загрузочную воронку 24 двухвального шнекового питателя 14, состоящего из двух шнеков 22, 23 с уменьшающимся шагом навивки винтов. Вращение на шнек 22 передается от привода 20, а встречное вращение на шнек 23 - от шнека 22 через зубчатую передачу 21. Во время движения рыхлой шихты к разгрузочному патрубку 25 она частично уплотняется за счет уменьшающегося шага навивки винтов, а воздух из шихты вытесняется в отверстие 26 для выпуска воздуха.

Предварительно уплотненная шихта из питателя 14 далее выгружается в валковый пресс, в котором под давлением валков часть влаги, сосредоточенной внутри пор частиц диатомита, а также золи и гели, образовавшиеся в результате гидратации кремнезема, выдавливаются на поверхность диатомей и прочно связывают между собой частицы компактированной шихты, активизируя одновременно их химическую активность. Дополнительная активация шихты достигается за счет обработки ее паром.

В дальнейшем приготовленная шихта загружается в ванную стекловаренную печь, в которой варится стекло. На выработке стекло сливается в гранулятор, в котором формируются гранулы, насыщенные большим количеством мелких пузырей, образовавшихся за счет испарения воды в процессе плавления диатомита. Далее стеклянные гранулы сушатся и складируются перед операцией помола гранулята в производстве пеностекла.

Сущность способа поясняется примерами, в которых приведены результаты измерений свойств шихты, полученной при разном процентном содержании кварцевого песка и диатомита и разной влажности диатомита.

Пример 1.

В таблице 1 приведен состав №1 шихты.

Расход материалов дан из расчета на 100 кг стекломассы с учетом угара шихты.

Полученная шихта имеет итоговую влажность 4,56% и насыпной вес 0,72 т/м3. Влажность соответствует требованиям к содо-сульфатной шихте для производства листового стекла и бесцветной стеклотары. Шихта имеет относительно невысокую насыпную плотность, которая при компактировании повышается до 0,8-0,9 т/м3. Шихта слегка склонна к пылению и должна загружаться в стекловаренную печь с герметичными загрузочными карманами с помощью шнековых или эжекторных (плунжерно-поворотных) загрузчиков шихты. Дополнительная подача в количестве пара 1% повышает влажность смеси до 6% (часть пара улетучивается) и снижает пыление шихты за счет конденсации пара на поверхности частиц шихты. Одновременно повышается температура смеси и ее химическая активность.

При варке стекла из этой шихты температура варки снижается на 120°C по отношению к варке стекла из шихты, приготовленной на основе кварцевого песка.

Пример 2.

В таблице 2 приведен состав шихты №2, имеющий оптимальную влажность и насыпную плотность для компактирования.

Частичное увеличение влажности смеси достигается подачей пара в смеситель, Например, в количестве 0,8%, что приводит к росту итоговой влажности шихты до 9-9,3%) (часть пара улетучивается).

Дальнейшее повышение влажности диатомита, хотя и приведет к повышению насыпной плотности шихты, но резко снизит качество приготавливаемой смеси за счет активного комкования шихты и резкого снижения сыпучести диатомита.

Таким образом, изменяя соотношение кварцевого песка и диатомита, а также влажности диатомита можно получать как обычную сыпучую шихту с влажностью 4,5-5% и насыпной плотностью 0,7-0,72, так и компактированную шихту с влажностью 8-9,3% и насыпной плотностью после компактирования 1-1,2 т/м3.

Последующая варка стекла из подобной шихты существенно снижает энергетические затраты. А замена части кварцевого песка более дешевым сырьем - диатомитом не только снижает себестоимость шихты, но и ускоряет процессы стекло и силикатообразования при более низких температурах.

Источники информации:

1. Патент РФ №2246453, Кл. C03B 1/02, C03C 1/02, опубл. 27.08.2009 г.

2. Патент РФ №2300504, Кл. C03B 1/00, CO3C 1/02, опубл. 10.06.2007 г.

3. А.В. Беляков, И.А. Карнаущенко, Е.П. Волкова и др. Подготовка шихты для повышения температуры службы теплоизоляции на основе диатомита. - Техника и технология силикатов. №4 2010 г., с.2-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2011 |

|

RU2491238C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2012 |

|

RU2508255C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА НА ОСНОВЕ КОЛЕМАНИТА | 2014 |

|

RU2579078C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2007 |

|

RU2361829C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ ДЛЯ ВАРКИ ТЕПЛОПОГЛОЩАЮЩЕГО СТЕКЛА БРОНЗОВОГО ЦВЕТА | 2014 |

|

RU2551540C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2011 |

|

RU2484029C1 |

| Пеностекольный щебень из аморфных кремнеземных пород | 2021 |

|

RU2784801C1 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2016 |

|

RU2631462C1 |

Изобретение относится к способам подготовки шихты для изготовления стеклогранулята для пеностекла. Технический результат изобретения заключается в расширении сырьевой базы кремнеземосодержащего сырья, повышении однородности и химической активности стекольной шихты, снижении энергетических затрат при осуществлении технологического процесса варки стекла и производства стеклогранулята. Предварительно смешивают кремнеземосодержащее сырье, в качестве которого используют кварцевый песок влажностью 0,5%, размером фракции 0,1-0,63 мм в количестве 30-35% от массы приготавливаемой порции шихты и диатомит влажностью 15-30%, размером фракции менее 0,1 мм в количестве 28-33% от массы приготавливаемой порции шихты. Загрузку остальных компонентов в смешанное кремнеземосодержащее сырье выполняют в последовательности - доломит, сода, сульфат. Проводят доувлажнение шихты паром, перемешивают компоненты. Выгрузку шихты из смесителя и подачу ее в валковый пресс осуществляют с помощью двухвального шнекового питателя с уменьшающимся шагом навивки винтов, находящихся во взаимном зацеплении. 2 табл., 2 пр., 2 ил.

Способ подготовки шихты для изготовления стеклогранулята для пеностекла, включающий дозирование, транспортирование и перемешивание соды, сульфата, доломита и кремнеземосодержащего сырья с последующим доувлажнением и компактированием полученной смеси, отличающийся тем, что перед смешиванием с другими компонентами предварительно смешивают кремнеземосодержащее сырье, в качестве которого используют кварцевый песок влажностью 0,5%, размером фракции 0,1-0,63 мм в количестве 30-35% от массы приготавливаемой порции шихты и диатомит влажностью 15-30% размером фракции менее 0,1 мм в количестве 28-33% от массы приготавливаемой порции шихты, причем загрузку остальных компонентов в смешанное кремнеземосодержащее сырье выполняют в последовательности - доломит, сода, сульфат, а доувлажнение полученной смеси производят паром, после чего выгрузку шихты из смесителя и подачу ее в валковый пресс осуществляют с помощью двухвального шнекового питателя с уменьшающимся шагом навивки винтов, находящихся во взаимном зацеплении.

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2300504C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2007 |

|

RU2361829C2 |

| Установка для уплотнения стекольной шихты | 1982 |

|

SU1073183A1 |

| WO 9725285 A1, 17.07.1997 | |||

| CN 201864651 U, 15.06.2011. | |||

Авторы

Даты

2013-08-27—Публикация

2012-01-13—Подача