00

00

со

Изобретение относится к промьцдленности строительных материалов, вчастности к оборудованию по уплотнению шихты при стекловарении.

При стекловарении, например, для кол.б источников света используется порошкообразная шихта, применение которой вызывает целый ряд трудвестей, а именно: большое запыление помещений} унос пылевидных компонентов с отходящими газами; способность слеживаться и комплектоваться; невозможность хранен.ия болше суток; большое время нагрева стекломассы при стекловарении из-за худшей по сравнению с уплотненной теплопередачи; трудоемкость дозированной засыпки шихты; малая объемна масса и т.д.

Известна установка для приготовления стекольной шихты путем брикетирования, включающая дозатор, форсунку, гранулятор, пластификаторfl

Однако применение известной установки в стеклоцехах на существующих технологических .линиях практически невозможно из-за ее больших габаритов. Кроме того, она сложна по конструкции и малоэффективна по производительности.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для уплотнения эмалевой шихты, в которой бункер, дозатор и сушилка размещены в контуре замкнутого ковшового конвейера, расположенного в вертикальной плоскости С2.

Однако известная установка сложна по Конструкции, содержит большое количество различных механизмов, что снижает ее эффективность. Несмотря на то, что установка содержит вертикальный кон-вейер, она громоздка и требует значительных производственньк площадей.

При использовании данной установки усложняется технологический процесс подготовки шихты - требуется большое количество времени на перемешивание, нагрев, увлажнение шихты до экструзии и просушка ее после экструзии. Сложна дозировка компонентов из-за застойных зон .шнека. Установка содержит много трущихся деталей (шнек, решетки , которые от взаимодействия с абразивным материалом (имхтой ) быстро выходят иэ строя.

Цель изобретения - упрощение конструкции и повышение качества стекла.

Поставленная цель достигается тем, что в установке для уплотнения стекольной шихты, включающей подгОощий транспортер, приемный бункер формующий механизм с приспособлением подачи смачивающей жидкости и

сушилку с патрубком ввода горячих газов, формующий механизм выполнен в виде устройства предварительного виброуплотнения и смонтированных под ним прокатных валков с очистителями и резчиком ленты, а сушилка снабжена гравитационным ситом, установленным в ее верхней части.

Использование установки значительно упрощает технологический процесс: исключается экструзия, процесс подготовки имхты перед экструзией и сушка после нее.

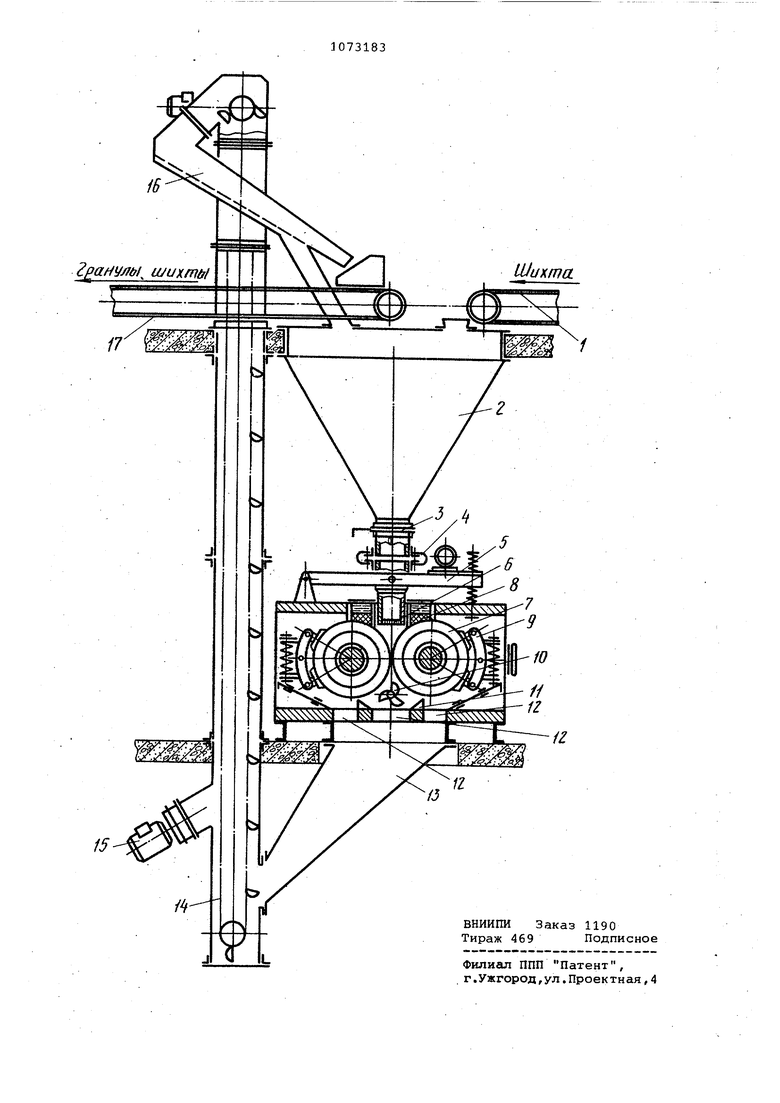

Установка для уплотнения шихты содержит подающий транспортер 1, приемный бункер 2 с шибером 3, соединенный гибкой вставкой 4 с устройством 5 предварительного уплотнения на конце которого установлена решека б для задержки крупных инородных тел; прокатные валки 7, оснащенные в верхней части элементом 8 подачи смачивающей жидкости и по бокам - очистителями 9, закрепленными на боковых .стенках ма11.ины; резчик 10, установленный между отбойными пластинами 11 в плоскости выхода из валков спрессованной ленты.

Под валками выполнены отверстия

12,выходящие в- течку 13, соединенную с сушилкой 14, в которой расположен конвейер с перфорированными ковшами. Сушилка 14 в нижней части содержит патрубок 15 ввода горячих raSoB, а в верхней - гравитационное сито 16, одна часть которого подсоегдинена к отводящему транспортеру 17, а другая - к приемному бункеру 2.

Устройство работает слелующим образом.

Шихта по транспортеру 1 подается в приемный бункер 2, откуда при открытом шибере 3 через гибкую вставку 4 поступает в вибрирующее устройство 5 предварительного уплотнения, где происходит частичное удаление с нее воздуха. Затем через решетку б шихта .проходит на прокатные валки 7 и уплотняется в ленту, которая движется в направлении резчка 10. В процессе.работп валки 7 непрерывно смачиваются водой при помощи элемента 8 подачи смачивающей жидкости, при этом происходит и косвенное увлажнение пограничного слоя уплотняемой шихты, что способствует ее упрочнению и исключает прилипание к валкам.

Уплотненная лента разбивается на куски резчиком 10 и между отбойными пластинами 11 проходит в течку

13.Садца же через отверстия 12 поступает продукт очистки валков 7, которые очищаются очистителями 9.

Из течки 13 в перфорированные ковши сушилки 14 поступает гранулосостав, которыйпросушивается горячим воздухом и подается на rpasrfтационное сито 16. После разделения гранулосостава крупные фракции идут на отводящий транспортер 17, а мелкие возвращаются в приемный бункер 2, где совместно с подающейся шихтой проходят на валковую машину, и процесс повторяется,

Предпагаемая установка позволяет сократить технологический, процес получения уплотненной шихты.. Металлогабаритность дает возможность разместить ее в технологической линии без расширения производственных площадей, а также сократить материалоемкость. Благодаря простоте конструкции , почти полностью исключак щей трущиеся детали, и небольшому количеству узлов повышается эффективность и надежность работы установки. Значительно увеличивается теплопередача между стекломассой и пламенем с одной стороны и загруженной в печь шихтой с другой стороны, укрепляется варка и ул чшается использование тепла, уменьшается энергоемкость. Куски определенных размеров, на которые разбивают полученную.из шихты прочную спрессованную ленту, при загрузке в печь не образуют слоев с воздушными включениями, вызывающими вспенивание стекломассы и препятствующими теплопередаче. В установке можно использовать все тонкодисперсные и пылевидные компоненты, унос

которых с отходящими газами/исключен, что улучшает качество стекла. Снижаются трудозатраты на ремонт и профилактику, обеспечивается длительное хранение гранулированной шихты, улучшается процесс

дозированной засыпки в печь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ковров из стеклоплиток и устройство для его осуществления | 1974 |

|

SU556116A1 |

| Способ приготовления сульфатсодержащей стекольной шихты | 1984 |

|

SU1237641A1 |

| ИНТЕНСИВНАЯ МЕШАЛКА СТЕКОЛЬНОЙ ШИХТЫ | 2010 |

|

RU2428386C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2255908C2 |

| Загрузчик ванной стекловаренной печи | 1975 |

|

SU538998A1 |

| Способ изготовления стекломозаичной плитки и устройство для его осуществления | 1978 |

|

SU727573A1 |

| Устройство для агрегирования стекольной шихты | 1982 |

|

SU1039901A1 |

| Способ приготовления стекольной шихты | 1988 |

|

SU1609747A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2020 |

|

RU2734574C1 |

| СПОСОБ ЗАГРУЗКИ СМЕСИ ШИХТЫ И СТЕКЛОБОЯ В БУНКЕРЫ ЗАГРУЗЧИКОВ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2019 |

|

RU2698361C1 |

УСТАНОВКА ДЛЯ УПЛОТНЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ, включающая подающий транспортер, приемный бункер, формующий механизм с приспособлением подачи смачивающей жидкости и сушилку с патрубком ввода горячих газов, отличающаяся тем, что, с целью упрощения конструкции и повышения качества стекла, формующий механизм выполнен в виде устройства предварительного виброуплот нения и смонтированных под ним прокатных валков с очистителями и резчиком ленты, а сушилка снабжена гравитационным ситом, установленным в ее верхней части.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для приготовления стекольной шихты | 1975 |

|

SU600095A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 85061.4, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-02-15—Публикация

1982-12-01—Подача