Настоящее изобретение относится к способу для оптимизированного по энергии и эмиссии получения железа, а также к установке для осуществления способа.

В процессах восстановительной плавки для получения чугуна, в плавильном газификаторе из углеродных носителей и кислородсодержащего газа образуется так называемый генераторный газ, который в качестве восстановительных компонентов содержит CO и H2. Генераторный газ используется в соответствующем восстановительном реакторе как восстановительный газ. Образованное в восстановительном реакторе губчатое железо загружают в плавильный газификатор для получения жидкого чугуна. Так как генераторный газ имеет слишком высокую температуру для протекающих в восстановительном реакторе процессов, его охлаждают до требуемой в восстановительном реакторе температуры путем введения охлаждающего газа.

В документе WO 9733006 показана установка прямого восстановления, в которой охлаждающий газ получают путем охлаждения части генераторного газа в газопромывателе. Недостатком при этом является то, что большое количество энергии генераторного газа отдается в воду газопромывателя, не используясь при получении железа.

В восстановительном реакторе не все содержащиеся в восстановительном газе восстановительные компоненты расходуются на восстановление губчатого железа, так что отбираемый из восстановительного реактора колошниковый газ еще обладает восстановительной способностью. Из документа WO 9733006 известно об использовании оставшихся в колошниковом газе восстановительных компонентов для получения железа в дополнительной восстановительной шахтной печи. Для этого смесь промытых колошниковых газов из восстановительного реактора и дополнительной восстановительной шахтной печи очищают от CO2, не являющегося восстановительным компонентом, нагревают с помощью теплообменников и дожигания в восстановительной газовой печи и, при необходимости после очистки, вводят в дополнительную восстановительную шахтную печь с частью очищенного от пыли генераторного газа. Смесь промытых колошниковых газов восстановительного реактора и дополнительной восстановительной шахтной печи обогащена CO2, так как в обоих восстановительных агрегатах совершается работа восстановления. Недостатком такого ведения процесса является необходимость с большими затратами нагревать смесь, холодную вследствие промывки колошникового газа, до требующейся в дополнительной восстановительной шахтной печи температуры. Кроме того, недостатком является отдача большого количества энергии в воду газопромывателя без использования для получения железа. Далее, компоненты установки для теплообмена, а также для дожигания должны быть спроектированы достаточно большого размера, чтобы можно было справиться с подводимым в дополнительную восстановительную шахтную печь количеством газа, которое должно покрывать большую часть ее потребности в восстановительном газе. Соответственно, большие компоненты установки сложны в эксплуатации и требуют для своей работы энергии, например расхода горючего газа в восстановительной газовой печи, что повышает полное потребление энергии всей установкой на единицу измерения произведенного железа. Так как потребность в энергии покрывается ископаемыми энергоносителями, повышенный расход энергии автоматически означает повышенную эмиссию CO2.

Задачей настоящего изобретения является разработать способ, в котором энергия, необходимая для получения единицы измерения железа, а также связанная с этим эмиссия CO2, сокращаются. Равным образом должна быть предоставлена установка для осуществления такого способа.

Эта задача решена способом получения жидкого чугуна или жидких стальных полупродуктов и губчатого железа из железной руды, предпочтительно кусковой, и при необходимости образующих присадки исходных материалов, причем исходные материалы в первой зоне восстановления напрямую восстанавливаются до губчатого железа, губчатое железо плавится в плавильном газификаторе при подаче углеродных носителей и кислородсодержащего газа, и образуется содержащий CO и H2 генераторный газ, который после выхода из плавильного газификатора сначала охлаждается, а затем обеспыливается, и первая фракция полученного при этом обеспыливании восстановительного газа вводится в первую зону восстановления как первый восстановительный газ, там подвергается конверсии и отводится как колошниковый газ, который затем подвергается удалению пыли промывкой и после удаления пыли частично или полностью подвергается сжатию и очистке от CO2, отличающимся тем, что после удаления CO2 по меньшей мере фракция A очищенного от CO2 газа добавляется в генераторный газ после его выхода из плавильного газификатора, причем происходит охлаждение генераторного газа, а вторая фракция полученного при обеспыливании восстановительного газа подается как второй восстановительный газ в по меньшей мере одну дополнительную зону восстановления для прямого восстановления другой железной руды, при необходимости при добавлении фракции B промытого от CO2 газа после его нагрева.

При таком проведении процесса фракция A очищенного от CO2 газа, уже и так холодная в результате промывки и удаления CO2, используется как охлаждающий газ. При таком проведении процесса отказываются от описанного в документе WO9733006 контура охлаждающего газа, предотвращаются также потери энергии в воду газопромывателя для такого контура охлаждающего газа. Так как колошниковый газ, выходящий из первой зоны восстановления, имеет меньшую температуру, чем генераторный газ, при охлаждении колошникового газа в газопромывателе преодолевается меньший перепад температур, так что потеря энергии в воду газопромывателя для колошникового газа дополнительно уменьшается по сравнению с газопромывателем для генераторного газа. Таким образом, благодаря снижению потерь энергии в воду газопромывателя уменьшается удельный расход энергии на получение единицы измерения железа, и соответственно уменьшается эмиссия CO2 на единицу произведенного железа. Кроме того, получается то преимущество, что используемая в качестве охлаждающего газа фракция A очищенного от CO2 газа рециркулирует в процессе восстановления, и содержащиеся в ней восстановительные компоненты могут снова проходить через первый восстановительный реактор. Тем самым получается лучшее использование восстановительной способности образующихся в плавильном газификаторе восстановительных компонентов. Соответственно, для восстановления определенного количества железной руды нужно создавать меньше генераторного газа, что, в свою очередь, снижает расход энергии и тем самым эмиссию CO2 на единицу продукта.

В дополнительную зону восстановления в качестве второго восстановительного газа подают вторую фракцию полученного при обеспыливании восстановительного газа или, при необходимости, смесь, состоящую из этой второй фракции и колошникового газа, подготовленного путем удаления пыли и CO2, а также нагретого. Так как вторая фракция восстановительного газа на своем пути в дополнительную зону восстановления не охлаждается и еще не потеряла восстановительной способности, ее теплосодержание и внутренняя химическая энергия будут оптимально использоваться для восстановления в дополнительной зоне восстановления и, таким образом, для получения железа. Кроме того, благодаря утилизации восстановительной способности добавленного подготовленного, а также нагретого колошникового газа в дополнительной зоне восстановления улучшается использование образованных в плавильном газификаторе восстановительных компонентов для получения железа.

Под кусковой железной рудой имеется в виду как кусковая руда, так и окатыши.

Второй восстановительный газ в дополнительной зоне восстановления подвергается конверсии и отбирается как второй колошниковый газ. Согласно одной выгодной форме осуществления способа по изобретению, второй колошниковый газ после очистки от пыли соединяется с очищенным от пыли колошниковым газом из первой зоны восстановления, и полученная газовая смесь частично или полностью подвергается сжатию и очистке от CO2, причем дальнейшее использование после очистки от CO2 осуществляется аналогично использованию фракции A и фракции B очищенного от CO2 газа согласно пункту 1 формулы изобретения.

Таким образом, как теплосодержание, так и внутренняя химическая энергия второго колошникового газа используются для получения железа, что, опять же, снижает расход энергии и тем самым эмиссию CO2 на единицу продукта.

Согласно одной предпочтительной форме осуществления вторая фракция полученного при обеспыливании восстановительного газа при нормальном режиме работы составляет от 20 об.% до 100 об.%, предпочтительно от 20 до 50 об.%, еще более предпочтительно 25-35 об.% второго восстановительного газа.

В рамках настоящей заявки все относящиеся к газам процентные данные являются весовыми процентами. Чем выше доля во втором восстановительном газе второй фракции полученного при обеспыливании восстановительного газа, тем меньше нужно нагревать добавляемую при необходимости фракцию B очищенного от CO2 газа, таким образом, падают удельные затраты энергии на это нагревание. Отношение второй фракции восстановительного газа к фракции B очищенного от CO2 газа определяется главным образом температурой генераторного газа и требуемой температурой восстановительного газа для первой зоны восстановления, требуемой температурой второго восстановительного газа, а также температурой очищенного от CO2 газа перед и после его нагрева. При указаниях диапазонов процентов в рамках настоящей заявки границы включены.

Под нормальным режимом при этом следует понимать работу установки для осуществления способа согласно изобретению после стадии пуска и перед стадией остановки. Чем большую часть второго восстановительного газ составляет вторая фракция восстановительного газа, тем меньше требования к нагреву добавленного газа. Высокая температура второй фракции восстановительного газа обеспечивает достаточно высокую температуру второго восстановительного газа для протекающих в дополнительной зоне восстановления процессов. Сниженные требования к нагреванию добавленного газа позволяют использовать газонагреватели меньшего размера, которые, в свою очередь, требуют меньше энергии для своей работы, чем более крупные установки. Таким образом, еще больше снижается удельный расход энергии и, соответственно, эмиссия CO2 на единицу продукта.

Согласно одной предпочтительной форме осуществления при нормальном режиме вторая фракция составляет от 5 до 50 об.%, предпочтительно 25-40 об.%, особенно предпочтительно 30 об.% от всего количества полученного при обеспыливании восстановительного газа.

Для работы дополнительной восстановительной шахтной печи требуется определенное количество второго восстановительного газа. Если для целей восстановления в первой зоне восстановления требуется большое количество полученного после обеспыливания восстановительного газа, то все меньшее количество остается в распоряжении для дополнительной зоны восстановления. Количественная разница между этой фракцией и необходимым для функционирования дополнительной зоны восстановления количеством второго восстановительного газа должна компенсироваться добавлением большой фракции B очищенного от CO2 газа после его нагрева. Однако при нагревании путем сжигания образуется CO2, поэтому добавление более значительной фракции B очищенного от CO2 газа после его нагревания ведет к повышенному содержанию CO2 во втором восстановительном газе.

Если доля второй фракции во всем количестве полученного при обеспыливании восстановительного газа составляет менее 5 об.%, нужно добавлять большую долю фракции B очищенного от CO2 газа после его нагрева, чтобы предоставить необходимое для дополнительной зоны восстановления количество второго восстановительного газа. Это имеет тот недостаток, что в случае нагрева фракции B путем сжигания части фракции B большое количество восстановительных компонентов, содержащихся во фракции B, окисляется и поэтому для целей восстановления в дополнительной зоне восстановления более недоступно. Чтобы гарантировать, что первая зона восстановления снабжается восстановительным газом в достаточной мере, доля второй фракции должна составлять не более 50 об.% от всего количества полученного при обеспыливании восстановительного газа.

Согласно одной предпочтительной форме осуществления, фракция A очищенного от CO2 газа при нормальном режиме составляет от 15 об.% до 100 об.% очищенного от CO2 газа. При содержании менее 15% охлаждение горячего генераторного газа и точное регулирование температуры больше невозможно без дополнительного контура охлаждающего газа со скруббером и компрессором.

Чем большее количество очищенного от CO2 газа используется в качестве охлаждающего газа, тем больше восстановительных компонентов колошникового газа рециркулирует в процессе восстановления, тем лучше использование образующихся в плавильном газификаторе восстановительных компонентов, и тем меньше нужно создавать генераторного газа. Предпочтительно, добавление фракции A очищенного от CO2 газа к генераторному газу регулируется в соответствии с температурными предписаниями для восстановительного газа.

Дополнительная зона восстановления может состоять из одной зоны восстановления с неподвижным слоем или из одной или нескольких соединенных последовательно зон восстановления с псевдоожиженным слоем.

Предпочтительно, дополнительная зона восстановления является зоной восстановления с неподвижным слоем, так как преимуществом этого типа зоны восстановления является высокая степень металлизации с обогащенным CO восстановительным газом, а также простая эксплуатация. В таком случае в дополнительной зоне восстановления можно также перерабатывать кусковую железную руду.

Нагревание фракции B очищенного от CO2 газа может осуществляться, например, в теплообменниках или посредством частичного окисления с кислородной горелкой. Предпочтительно, оно осуществляется с помощью кислородной горелки, так как такой нагрев имеет высокую эффективность, а также низкие аппаратурные затраты, не требует внешнего подвода топлива и приводит к меньшей эмиссии CO2 по сравнению с теплообменниками.

Согласно одной предпочтительной форме осуществления нагревание фракции B очищенного от CO2 газа проводится сначала в теплообменнике до максимум 500°C, а затем кислородной горелкой до температуры выше 650°C. При этом теплообмен с первым и/или вторым колошниковым газом происходит предпочтительно перед его охлаждением в газопромывателях. При температуре выше 500°C коррозия испортила бы теплообменник из-за металлической пыли. Это использование теплосодержания и без того накапливающегося в процессе колошникового газа для восстановления в дополнительной зоне восстановления минимизирует слишком эффективное повышение температуры кислородной горелкой, поэтому эта зона может эксплуатироваться при меньших затратах энергии и исходных материалов. Тем самым снижается также расход энергии и, таким образом, эмиссия CO2 на единицу продукта.

Преимуществом способа, согласно ограничительной части пункта 1 формулы изобретения, является, кроме того, использование небольших количеств очищенного от CO2 газа для введения в качестве замены использующихся до сих пор внешних, то есть не образованных в процессе, газов, предпочтительно как вдуваемого газа для вдувки угольной мелочи и/или как охлаждающего газа при загрузке исходных материалов. Под исходными материалами при этом понимаются все материалы, которые загружаются в первую или дополнительную зону восстановления или в плавильный газификатор.

Для обоих этих применений газ поступает либо напрямую в первую или дополнительную зону восстановления, или он вводится в плавильный газификатор и оттуда поступает в первую или дополнительную зону восстановления. Благодаря этому имеющиеся восстановительные компоненты могут участвовать в процессах восстановления. Это приводит к лучшему использованию образующихся в плавильном газификаторе восстановительных компонентов, поэтому нужно создавать меньше генераторного газа.

Для вдувания угольной мелочи или для использования в качестве охлаждающего газа при загрузке исходных материалов до настоящего времени применялся в основном азот, соответственно, вследствие этого в восстановительном газе имелась азотная фракция. Она не принимает участия в процессе восстановления и снижает концентрацию восстановительных компонентов в восстановительном газе. По этой причине, чтобы позволить циркуляцию определенного количества восстановительных компонентов, количество циркулирующего восстановительного газа должно быть больше по сравнению с восстановительным газом, не разбавленным азотом, и это нужно учитывать при определении размеров компонентов установки. Благодаря замене азота этих эффектов избегают.

В качестве вдуваемого газа для вдувания угольной мелочи используется максимум 10 об.%, а в качестве охлаждающего газа при загрузке исходных материалов максимум 5 об.% очищенного от CO2 газа, чтобы можно было предоставить достаточное количество этого газа для других целей применения.

Предпочтительно, продукт, полученный в дополнительной зоне восстановления, например частично восстановленная железная руда (LRI), используется как сырье для получения железа в доменной печи, причем в качестве исходного материала применяется агломерат, окатыши и кусковая руда. Так как при таком применении подаваемый в доменную печь исходный материал является уже по меньшей мере частично восстановленным, в доменную печь требуется добавлять меньше восстановителей, в частности, кокса. В целом, в результате применения LRI в доменной печи для заданного количества продуктового железа в способе улучшается суммарный баланс производства железа в отношении затрат энергии и образования CO2. Это улучшение основано, кроме прочего, на том, что восстановление оксидов железа частично смещается от доменной печи в дополнительную зону восстановления, так как восстановительные соединения там эффективнее используются для восстановления, чем в доменной печи. Кроме того, одновременно повышается производительность доменной печи, так как растет газопроницаемость в доменной печи вследствие замены агломерата и/или кусковой руды.

Следующим объектом настоящего изобретения является устройство для осуществления способа согласно изобретению, с первым восстановительным реактором для железной руды, предпочтительно кусковой, плавильным газификатором, с по меньшей мере одним транспортером, соединяющим плавильный газификатор с первым восстановительным реактором, для образованного в первом восстановительном реакторе продукта реакции, с заканчивающейся в плавильный газификатор подводящей линией для углеродного носителя и с заканчивающейся в плавильный газификатор подводящей линией для кислородсодержащих газов, с предусмотренным на плавильном газификаторе выпуском для чугуна и предусмотренным на плавильном газификаторе выпуском для шлака, и с по меньшей мере одним дополнительным восстановительным реактором для прямого восстановления дополнительной железной руды, с соединяющей плавильный газификатор и устройство обеспыливания линией вывода генераторного газа, с линией вывода восстановительного газа из устройства обеспыливания, с линией, соединяющей линию вывода восстановительного газа из устройства обеспыливания с первым восстановительным реактором, с выходящей из первого восстановительного газового реактора линией колошникового газа, которая заканчивается в газопромыватель, с выходящей из газопромывателя отводящей линией и с разгрузочной линией, соединенной с выходящей из газопромывателя отводящей линией, в котором друг за другом расположены сначала устройство сжатия газа, затем установка очистки от CO2 и газонагреватель, отличающееся тем, что между установкой очистки от CO2 и газонагревателем от разгрузочной линии ответвляется линия возврата, которая заканчивается в линию отвода генераторного газа, и разгрузочная линия заканчивается в выходящую из линии отведения восстановительного газа соединительную линию, причем соединительная линия заканчивается в дополнительный восстановительный реактор.

Согласно одной предпочтительной форме осуществления дополнительный восстановительный реактор является восстановительным реактором с неподвижным слоем. В таком случае в дополнительном восстановительном реакторе можно также перерабатывать кусковую железную руду.

Согласно одной форме осуществления от дополнительного восстановительного реактора отходит линия вывода колошникового газа, в которой имеется газопромыватель, и которая перед устройством сжатия газа заканчивается в разгрузочную линию. В этой линии вывода колошникового газа второй колошниковый газ, отобранный из дополнительного восстановительного реактора, подается в очищенный от пыли колошниковый газ из первой зоны восстановления.

Предпочтительно, газонагреватель является кислородной горелкой.

Согласно следующей форме осуществления в разгрузочной линии перед газонагревателем и/или в линии вывода колошникового газа имеется теплообменник для нагревания фракции B очищенного от CO2 газа колошниковым газом и/или вторым колошниковым газом.

При этом из соображений энергетического баланса предпочтительно размещение теплообменника перед ответвлением линии возврата от разгрузочной линии.

Согласно другой форме осуществления на плавильном газификаторе имеется установка вдувки угольной мелочи, которая соединена с линией вдувки, ответвляющейся от разгрузочной линии за установкой очистки от CO2.

Согласно следующей форме осуществления предусмотрены

загрузочные устройства для загрузки углеродных носителей, как, например, кусковой уголь, угольные брикеты, кокс, в плавильный газификатор, при необходимости загрузочные устройства для загрузки дополнительных исходных материалов, как, например присадки, в плавильный газификатор,

загрузочные устройства для загрузки железной руды и при необходимости присадок в первом и/или в дополнительном восстановительном реакторе,

причем загрузочные устройства соединены с линией охлаждения, ответвляющейся от разгрузочной линии за установкой очистки от CO2.

Далее изобретение схематически проиллюстрировано на трех фигурах.

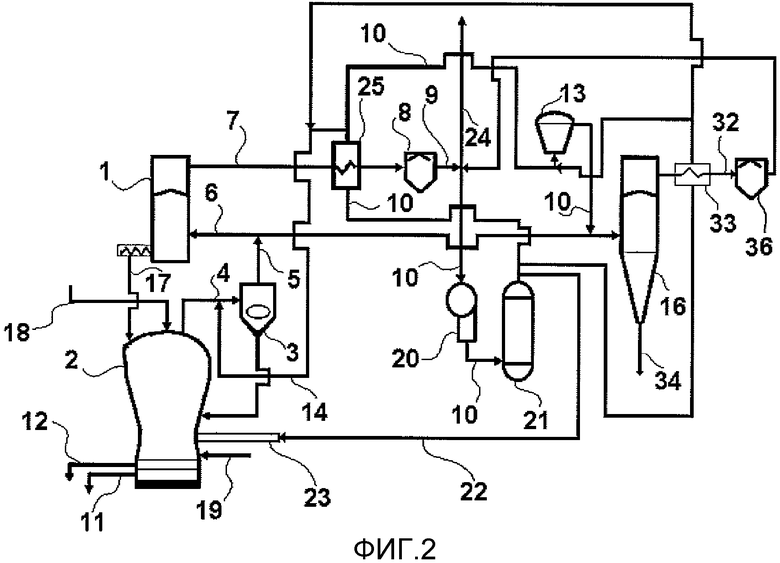

Фиг.1 показывает схематическое изображение установки согласно изобретению.

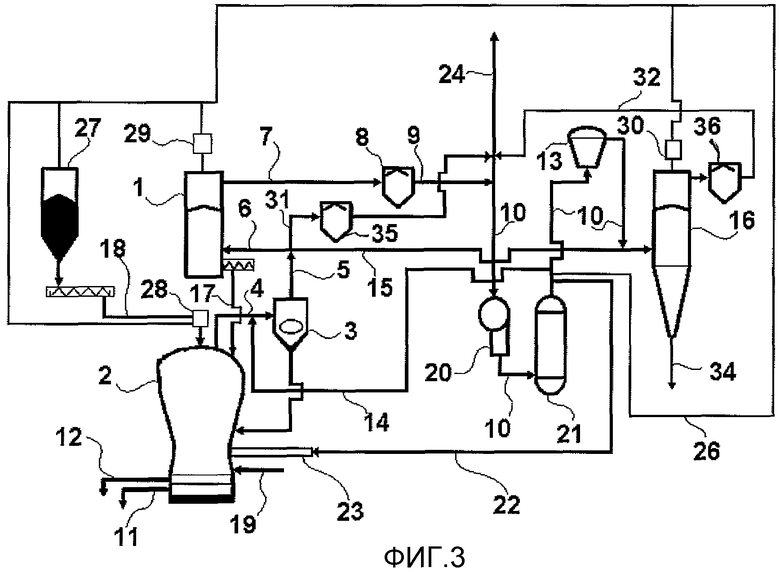

Фиг.2 показывает установку, как на фиг.1, причем дополнительно имеется теплообменник для нагревания очищенного от CO2 газа колошниковым газом.

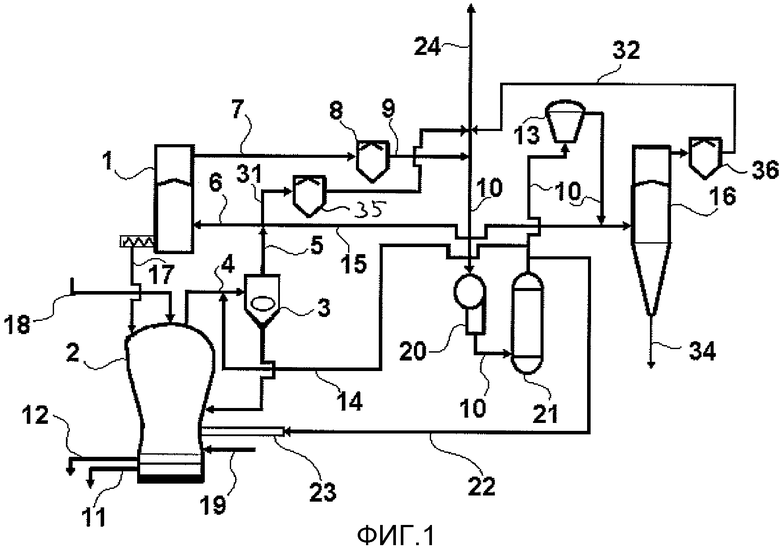

Фиг.3 показывает установку, как на фиг.1, причем дополнительно имеются загрузочные устройства для загрузки в плавильный газификатор, в первый и в дополнительный восстановительный реактор.

На фиг.1 в первый реактор 1 для восстановления железной руды по непоказанной системе загрузки загружается кусковая железная руда и, при необходимости, также присадки. Восстановительный газ, введенный в восстановительный реактор 1 по линии 6, восстанавливает железную руду до губчатого железа. В находящемся ниже плавильном газификаторе 2 из углеродных носителей, которые загружаются по подводящей линии 18, и из кислородсодержащих газов, которые вводятся в плавильный газификатор 2 по линии 19, образуется генераторный газ, содержащий CO и H2. При этом губчатое железо, введенное в плавильный газификатор по транспортеру 17, расплавляется. Образующийся в плавильном газификаторе 2 жидкий чугун и жидкий шлак отбираются из плавильного газификатора через выпуск 11 для чугуна и выпуск 12 для шлака. Генераторный газ выводится из плавильного газификатора 2 по отводящей линии 4, в устройстве обеспыливания 3, в данном случае циклоне, очищается от пыли, и образованный при этом восстановительный газ по отводящей линии 5 выводится из циклона. Первая фракция восстановительного газа по линии 6 проводится как первый восстановительный газ в первый восстановительный реактор 1. После конверсии первой фракции восстановительного газа в первом восстановительном реакторе 1 колошниковый газ отбирается из первого восстановительного реактора по линии колошникового газа 7 и проводится в газопромыватель 8. После очистки от пыли колошниковый газ выводится из газопромывателя 8 по отводящей линии 9. Часть выведенного по отводящей линии 9 очищенного от пыли колошникового газа отбирается как отгружаемый газ по линии 24 отгружаемого газа. Другая часть выведенного по отводящей линии 9 очищенного от пыли колошникового газа по разгрузочной линии 10 подается сначала в устройство сжатия газа 20, а затем подается на установку 21 очистки от CO2. Фракция A очищенного от CO2 газа, выведенного по разгрузочной линии 10 из установки 21 очистки от CO2, через ответвляющуюся от разгрузочной линии 10 линию возврата 14, которая перед устройством обеспыливания 3 вливается в отводящую линию 4, смешивается с генераторным газом, выведенным из плавильного газификатора 2. Так как фракция A в результате прохождения через газопромыватель 8 и установку 21 очистки от CO2 является более холодной, чем генераторный газ, генераторный газ в результате смешения охлаждается. Оставшаяся после отбора фракции A фракция B очищенного от CO2 газа, выведенного из установки 21 очистки от CO2 через разгрузочную линию 10, проводится в газонагреватель 13, в данном случае кислородную горелку, в которой нагревается, и по продолжению разгрузочной линии 10 проводится из кислородной горелки к соединительной линии 15. В соединительную линию 15, которая соединяет дополнительный восстановительный реактор 16 с отводящей линией 5, подается вторая фракция восстановительного газа. Так как перед вхождением соединительной линии 15 в дополнительный восстановительный реактор 16 в соединительную линию 15 заканчивается разгрузочная линия 10, нагретая в кислородной горелке фракция B очищенного от CO2 газа смешивается со второй фракцией восстановительного газа. Полученный в результате этого смешения второй восстановительный газ по соединительной линии 15 проводится в дополнительный восстановительный реактор 16. В нем восстанавливается дополнительная железная руда, введенная через непоказанное загрузочное устройство.

Между установкой 21 очистки от CO2 и газонагревателем 13 от разгрузочной линии 10 ответвляется линия вдувки 22, через которую очищенный от CO2 газ подается на установку вдувки угольной мелочи 23 на плавильном газификаторе 2.

Через линию избыточного газа 31, в которой имеется газопромыватель 35, восстановительный газ из выводящей линии 5 может сразу направляться в линию отгружаемого газа 24, если образуется больше восстановительного газа, чем требуется в восстановительном реакторе 1 и дополнительном восстановительном реакторе 16.

Выходящая из дополнительного восстановительного реактора 16 линия 32 вывода колошникового газа, в которой имеется газопромыватель 36, заканчивается перед устройством сжатия газа 20 в разгрузочную линию 10. Через эту линию вывода колошникового газа второй колошниковый газ, отобранный из дополнительного восстановительного реактора 16, может добавляться в очищенный от пыли колошниковый газ первого восстановительного реактора.

Продукт дополнительного восстановительного реактора 34 подается в непоказанную доменную печь как сырье для получения железа в доменной печи.

Фиг.2 показывает установку, как на фиг.1, причем в линии 7 колошникового газа имеется теплообменник 25, а в линии 32 вывода колошникового газа - теплообменник 33 для нагревания очищенного от CO2 газа колошниковым газом. Нагретый в теплообменнике 33 газ может либо подаваться в разгрузочную линию 10 перед газонагревателем 13, либо в возвратную линию 14. Для лучшей наглядности на фиг.2 отказались от изображения линии 31 избыточного газа, также имеющейся и такой же, как изображено на фиг.1.

Фиг.3 показывает установку, как на фиг.1, причем дополнительно имеются загрузочное устройство 27 для загрузки углеродных носителей в плавильный газификатор, загрузочное устройство 28 для загрузки дополнительных исходных материалов в плавильный газификатор, загрузочное устройство 29 для загрузки железной руды и присадок в первый восстановительный реактор и загрузочное устройство 30 для загрузки железной руды и присадок в дополнительный восстановительный реактор.

Все эти загрузочные устройства соединены с линией охлаждения 26. Линия охлаждения ответвляется от разгрузочной линии 10 за установкой 21 очистки от CO2. В целях охлаждения очищенный от CO2 газ проводится на загрузочные устройства через линию охлаждения 26.

1 первый восстановительный реактор

2 плавильный газификатор

3 устройство обеспыливания

4 линия отвода генераторного газа

5 линия отвода восстановительного газа (из устройства обеспыливания)

6 линия (линия отвода восстановительного газа из устройства обеспыливания, соединяющая с первым восстановительным реактором)

7 линия колошникового газа

8/35/36 газопромыватель

9 отводящая линия (из газопромывателя)

10 разгрузочная линия

11 выпуск чугуна

12 выпуск шлака

13 газонагреватель

14 линия возврата

15 соединительная линия

16 дополнительный восстановительный реактор

17 транспортер (для продукта реакции, образованного в первом восстановительном реакторе)

18 подводящая линия для углеродного носителя

19 подводящая линия для кислородсодержащих газов

20 устройство сжатия газа

21 установка очистки от CO2

22 линия вдувки

23 установка вдувки угольной мелочи

24 линия отгружаемого газа

25 теплообменник

26 линия охлаждения

27 загрузочное устройство (для загрузки углеродных носителей в плавильный газификатор)

28 загрузочное устройство (для загрузки дополнительных исходных материалов в плавильный газификатор)

29 загрузочное устройство (для загрузки железной руды и присадок в первый восстановительный реактор)

30 загрузочное устройство (для загрузки железной руды и присадок в дополнительный восстановительный реактор)

31 линия избыточного газа

32 линия вывода колошникового газа

33 теплообменник

34 продукт дополнительного восстановительного реактора

Изобретение относится к способу оптимизированного по энергии и эмиссии получения железа, а также к установке для осуществления способа. Исходные материалы в первой зоне восстановления напрямую восстанавливают до губчатого железа, которое плавят в плавильном газификаторе с образованием содержащего CO и H2 генераторного газа. Генераторный газ охлаждают, обеспыливают и первую фракцию полученного при обеспыливании восстановительного газа вводят в первую зону восстановления в виде первого восстановительного газа, подвергают конверсии и отводят в виде колошникового газа, который затем подвергают удалению пыли промывкой и после удаления пыли частично или полностью подвергают сжатию и промывке от CO2. После удаления CO2 по меньшей мере фракцию A очищенного от CO2 газа добавляют в генераторный газ после его выхода из плавильного газификатора, причем происходит охлаждение генераторного газа. А вторую часть полученного при обеспыливании восстановительного газа подают в качестве второго восстановительного газа в одну дополнительную зону восстановления для прямого восстановления дополнительной железной руды при добавлении фракции B очищенного от CO2 газа после его нагрева. Изобретение обеспечивает снижение расхода энергии и соответственно эмиссию CO2 на единицу продукта. 2 н. и 17 з.п. ф-лы, 3 ил.

1. Способ получения жидкого чугуна или жидких стальных полупродуктов и губчатого железа из железной руды, предпочтительно кусковой, и, при необходимости, образующих присадки исходных материалов, причем исходные материалы в первой зоне восстановления напрямую восстанавливают до губчатого железа, губчатое железо плавят в плавильном газификаторе при подаче углеродных носителей и кислородсодержащего газа, и образуется содержащий CO и H2 генераторный газ, который после выхода из плавильного газификатора сначала охлаждают, а затем обеспыливают, и первую фракцию полученного при обеспыливании восстановительного газа вводят в первую зону восстановления в виде первого восстановительного газа, подвергают конверсии и отводят в виде колошникового газа, который затем подвергают удалению пыли промывкой и после удаления пыли частично или полностью подвергают сжатию и промывке от CO2, отличающийся тем, что после удаления CO2 по меньшей мере фракцию А очищенного от CO2 газа добавляют в генераторный газ после его выхода из плавильного газификатора, причем происходит охлаждение генераторного газа, а вторую часть полученного при обеспыливании восстановительного газа подают в качестве второго восстановительного газа в по меньшей мере одну дополнительную зону восстановления для прямого восстановления дополнительной железной руды при добавлении фракции В очищенного от CO2 газа после его нагрева, при нормальном режиме вторая фракция составляет от 5 до 50 об.%, предпочтительно 25-40 об.%, особенно предпочтительно 30 об.% от всего количества полученного при обеспыливании восстановительного газа.

2. Способ по п.1, отличающийся тем, что дополнительная зона восстановления для прямого восстановления является зоной восстановления с неподвижным слоем.

3. Способ по п.1 или 2, отличающийся тем, что отобранный из дополнительной зоны восстановления второй колошниковый газ после очистки от пыли соединяют с очищенным от пыли колошниковым газом из первой зоны восстановления, и полученную газовую смесь частично или полностью подвергают сжатию и очистке от CO2 с последующим аналогичным упомянутым использованием фракции A и фракции B после очистки от CO2.

4. Способ по п.1 или 2, отличающийся тем, что фракцию B очищенного от CO2 газа обогревают кислородной горелкой.

5. Способ по п.1 или 2, отличающийся тем, что фракцию B очищенного от CO2 газа сначала нагревают в теплообменнике и затем кислородной горелкой до температуры выше 650°C.

6. Способ по п.1 или 2, отличающийся тем, что вторая фракция восстановительного газа при нормальном режиме составляет от 20 об.% до 100 об.%, предпочтительно от 20 до 50 об.%, более предпочтительно 25-35 об.% второго восстановительного газа.

7. Способ по п.1 или 2, отличающийся тем, что фракция A очищенного от CO2 газа при нормальном режиме составляет от 15 об.% до 100 об.% очищенного от CO2 газа.

8. Способ по п.1 или 2, отличающийся тем, что добавление фракции A очищенного от CO2 газа к генераторному газу регулируют в соответствии с температурными предписаниями для восстановительного газа.

9. Способ по п.1 или 2, отличающийся тем, что часть очищенного от CO2 газа, составляющую до 10 об.%, применяют в виде вдуваемого газа для вдувания угольной мелочи.

10. Способ по п.1 или 2, отличающийся тем, что малую часть, до 5 об.% очищенного от CO2 газа, используют в виде охлаждающего газа при загрузке исходных материалов.

11. Способ по п.1 или 2, отличающийся тем, что продукт, полученный из дополнительной зоны восстановления, вводят в виде сырья для получения железа в доменную печь.

12. Устройство для получения жидкого чугуна или жидких стальных полупродуктов и губчатого железа, содержащее первый восстановительный реактор (1) для железной руды, предпочтительно кусковой, плавильный газификатор (2), по меньшей мере один, соединяющий плавильный газификатор (2) с первым восстановительным реактором, транспортер (17) для образованного в первом восстановительном реакторе продукта реакции, заканчивающуюся в плавильном газификаторе подводящую линию (18) для углеродного носителя и заканчивающуюся в плавильном газификаторе подводящую линию (19) для кислородсодержащих газов, предусмотренный в плавильном газификаторе выпуск (11) для чугуна или жидких стальных полупродуктов и предусмотренный в плавильном газификаторе выпуск (12) для шлака, по меньшей мере один дополнительный восстановительный реактор (16) для прямого восстановления дополнительной железной руды, соединяющую плавильный газификатор и устройство обеспыливания (3) линию вывода (4) генераторного газа, линию (5) вывода восстановительного газа из устройства обеспыливания, линию (6), соединяющую линию (5) вывода восстановительного газа из устройства обеспыливания с первым восстановительным реактором, выходящую из первого восстановительного газового реактора линию колошникового газа (7), которая заканчивается в газопромывателе (8), выходящую из газопромывателя (8) отводящую линию (9) и разгрузочную линию (10), соединенную с выходящей из газопромывателя отводящей линией, и друг за другом расположенные сначала устройство сжатия газа (20), затем установку (21) очистки от CO2 и газонагреватель (13), отличающееся тем, что между установкой (21) очистки от CO2 и газонагревателем (13) от разгрузочной линии (10) ответвляется линия возврата (14), которая заканчивается в линии (4) отвода генераторного газа, а разгрузочная линия (10) заканчивается в выходящей из линии (5) отведения восстановительного газа соединительной линии (15), причем соединительная линия (15) входит в дополнительный восстановительный реактор.

13. Устройство по п.12, отличающееся тем, что дополнительный восстановительный реактор (16) является восстановительным реактором с неподвижным слоем.

14. Устройство по п.12 или 13, отличающееся тем, что от дополнительного восстановительного реактора (16) отходит линия (32) вывода колошникового газа, в которой имеется газопромыватель и которая заканчивается в разгрузочной линии (10) перед устройством сжатия газа (20).

15. Устройство по п.12 или 13, отличающееся тем, что газонагреватель (13) является кислородной горелкой.

16. Устройство по п.12 или 13, отличающееся тем, что в разгрузочной линии (10) перед газонагревателем (13) и/или в линии колошникового газа (32) имеется теплообменник (25) для нагревания фракции В очищенного от CO2 газа посредством колошникового газа и/или посредством второго колошникового газа.

17. Устройство по п.12 или 13, отличающееся тем, что на плавильном газификаторе имеется установка вдувания угольной мелочи (23), которая соединена с линией вдувания (22), ответвляющейся от разгрузочной линии (10) за установкой (21) очистки от CO2.

18. Устройство по п.12 или 13, отличающееся тем, что предусмотрены загрузочные устройства (27) для загрузки углеродных носителей в плавильный газификатор (2), при необходимости загрузочные устройства (28) для загрузки других исходных материалов в плавильный газификатор (2), загрузочные устройства (29, 30) для загрузки железной руды и при необходимости присадок в первом и/или следующем восстановительном реакторе (1, 16), причем загрузочные устройства (27, 28, 29, 30) соединены с линией охлаждения (26), ответвляющейся от разгрузочной линии (10) за установкой (21) очистки от CO2.

19. Устройство по п.14, отличающееся тем, что в разгрузочной линии (10) перед газонагревателем (13) и/или в линии колошникового газа (32) имеется теплообменник (25) для нагревания фракции В очищенного от CO2 газа посредством колошникового газа и/или посредством второго колошникового газа.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5989308 A, 23.11.1999 | |||

| DE 4421673 A1, 12.01.1995 | |||

| Способ производства чугуна или стальных полупродуктов из железосодержащих кусковых материалов | 1988 |

|

SU1641194A3 |

Авторы

Даты

2013-08-27—Публикация

2009-06-24—Подача