Изобретение относится к прикладной химии, а именно, к химической обработке металлического материала путем взаимодействия поверхности с реакционной жидкостью, и может быть использовано при лужении изделий из меди и ее сплавов для защиты их от воздействия агрессивной среды, в частности, межэлементных перемычек аккумуляторных батарей.

Известен способ нанесения оловянного покрытия на изделия из меди или медных сплавов путем осуществления взаимодействия указанных изделий с водным раствором, содержащим растворимые соли олова, под давлением с помощью сжатого газа, в частности, водорода, US 3072499.

Недостатком данного способа является высокая энергоемкость процесса, обусловленная необходимостью использования газа под давлением; использование водорода обусловливает высокую взрывоопасность способа.

Известен способ нанесения оловянного покрытия на поверхности изделий из меди или медных сплавов путем погружения этих изделий в щелочной водный раствор, содержащий соли двухвалентного олова и цианида, US 2159510.

Принципиальным и весьма серьезным недостатком данного способа является использование таких чрезвычайно токсичных веществ, как цианиды. Работа с этими веществами требует принятия специальных дорогостоящих мер по герметизации используемой аппаратуры, что резко удорожает технологию.

Известен также способ химического нанесения оловянного покрытия на детали из меди и ее сплавов путем выдерживания этих деталей в рабочем растворе, содержащем олово двухлористое двухводное, тиомочевину, серную кислоту и волгонат; для приготовления раствора используется холодная питьевая вода. Рабочий раствор предлагается использовать "сразу же после приготовления". Обработку деталей в рабочем растворе осуществляют без предварительного травления их в растворе серной кислоты, RU 2121013.

Недостатками способа, приведенного в тексте описания этого патента, являются следующие факторы.

Поскольку, как указано на с.3 описания, рабочий раствор используется сразу после его приготовления, в нем не достигается необходимый градиент объемной плотности, так как скорость диффузии растворенных в рабочем растворе веществ не позволяет быстро обеспечить их равномерную объемную концентрацию в растворе.

Известен способ химического нанесения оловянного покрытия на детали из меди или ее сплавов путем обработки их в водном растворе, содержащем серную или соляную кислоту, тиомочевину, олово двухлористое двухводное; рабочий раствор предварительно выдерживают при температуре 17-30°С в течение 1-30 суток, а перед обработкой в рабочем растворе производят травление деталей в 18-25% растворе серной или соляной кислоты, при этом последующую обработку в рабочем растворе осуществляют без предварительной промывки деталей; предпочтительно используют дистиллированную воду; обработка деталей в рабочем растворе может осуществляться в течение 50-130 мин., RU 2228968 C1.

Данное техническое решение принято в качестве прототипа настоящего изобретения.

Предварительное травление деталей в растворе серной или соляной кислоты позволяет устранить окисную пленку с поверхностей деталей, затрудняющую, как показала практика, адгезию на них олова; однако при этом в результате травления увеличивается существующая шероховатость поверхностей деталей. Выступы на этих поверхностях оказываются непокрытыми оловом, что существенно ухудшает качество покрытия, снижает его устойчивость к коррозии.

Задачей настоящего изобретения является уменьшение шероховатости обработанных поверхностей деталей и, соответственно, качества покрытия.

Согласно изобретению в способе химического нанесения оловянного покрытия на детали из меди или ее сплавов путем травления деталей в 18-25%-ном растворе серной или соляной кислоты с последующей обработкой в рабочем водном растворе, содержащем серную или соляную кислоту, тиомочевину, олово двухлористое двухводное, предварительно выдержанном при температуре 17-30°С в течение 1-30 суток, без предварительной промывки деталей водой, перед травлением деталей их обрабатывают в растворе, содержащем, масс.%:

H2SO4 - 6-10

Na2Cr2O7 - 4-8

H2O - остальное

в течение 10-60 мин., после чего промывают водой; используют дистиллированную воду; обработку деталей в рабочем растворе осуществляют в течение 50-130 мин.

Заявителем не выявлены источники, содержащие информацию о технических решениях, идентичных настоящему изобретению, что позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

Реализация отличительных признаков изобретения, в частности, обработка деталей перед травлением в растворе, содержащем масс.%: H2SO4 - 6-10, Na2Cr2O7 - 4-8, H2O - остальное, предотвращает увеличение шероховатости поверхностей деталей в результате травления, что значительно повышает качество покрытия, улучшая его антикоррозийные свойства.

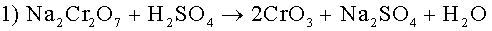

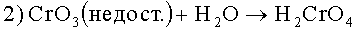

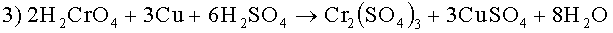

При обработке поверхности детали перед травлением указанным раствором в результате химических и местных электрохимических процессов происходит растворение металла, при этом прежде всего растворяются наиболее тонкие и химически более активные выступающие элементы поверхности детали, то есть, происходит растворение торчащих верхушек выступов, представляющих собой элементы, в наибольшей степени определяющие степень шероховатости поверхностей. Процесс проходит в соответствии с уравнениями следующих реакций:

Указанные в формуле изобретения граничные значения H2SO4 и Na2Cr2O7 в растворе обеспечивают эффективное протекание указанных выше реакций.

При увеличении доли H2SO4 выше 10 масс.% происходит недопустимо интенсивное растворение не только элементов шероховатости, но и вообще поверхности детали.

При содержании H2SO4<6 масс.% процесс идет недостаточно эффективно. При содержании Na2Cr2O7>8 масс.% медь, практически, перестает растворяться, так как в ходе реакции имеет место недостаточное образование H2CrO4. При Na2Cr2O7<4 масс.% также не образуется достаточное количество H2CrO4, которая является активным реагентом, сглаживающим выступы на поверхности детали без ее чрезмерного разъедания.

В процессе обработки детали перед травлением раствор необходимо перемешивать, обеспечивая тем самым равномерность концентрации раствора по всей обрабатываемой поверхности. Обработка происходит в течение 10-60 мин в зависимости от фактуры поверхности детали.

При обработке поверхности детали менее 10 мин заметный результат не достигается, обработка более 60 мин может привести к нежелательному избыточному растворению поверхности детали.

Использование дистиллированной воды позволяет исключить нежелательные реакции с солями, находящимися в природной воде, и тем самым дольше сохранить концентрацию растворов.

Обработку деталей в рабочем растворе осуществляют в течение 50-130 мин. Обработка продолжительностью менее 50 мин может оказаться недостаточной для получения требуемого результата, обработка свыше 130 мин избыточна, поскольку олово, практически, перестанет осаждаться на обрабатываемую поверхность.

Заявителем не выявлены какие-либо источники информации, содержащие сведения о влиянии заявленных отличительных признаков на достигаемый вследствие их реализации технический результат. Это, по мнению, заявителя, свидетельствует о соответствии данного технического решения условию патентоспособности «изобретательский уровень».

Реализация способа иллюстрируется примерами. В примерах использован рабочий водный раствор, содержащий, масс.%:

Рабочий раствор выдержан при температуре 25°С в течение 20 суток.

Травление деталей осуществлялось в 20% растворе H2SO4 или HCl.

Во всех примерах перед травлением деталей их обрабатывали раствором, содержащим H2SO4, Na2Cr2O7, H 2 O, затем в течение 10-60 мин промывали водой. Более короткое время промывки не позволяет удалить с поверхности детали продукты обработки указанным раствором, что ухудшает качество покрытия. Промывка более 60 мин избыточна.

Во всех примерах коррозионную стойкость покрытия, полученную в результате реализации способа, определяли путем погружения медной пластины в водный раствор H2SO4 плотностью 1,1 см3 до появления признаков коррозии.

Пример 1. Детали перед травлением обрабатывали в растворе, содержащем, масс.%:

H2SO4 - 6

Na2Cr2O7 - 4

H2O - 90

Коррозионная стойкость покрытия составила 121 час.

Пример. 2. Детали перед травлением обрабатывали в растворе, содержащем, масс.%:

H2SO4 - 8

Na2Cr2O7 - 6

H2O - 86

Коррозионная стойкость покрытия - 132 часа.

Пример 3. Детали перед травлением обрабатывали в растворе, содержащем, масс.%:

H2SO4 - 10

Na2Cr2O7 - 8

H2O - 82

Коррозионная стойкость покрытия - 120 часов.

Пример 4. Детали перед травлением обрабатывали в растворе, содержащем, масс.%:

H2SO4 - 4

Na2Cr2O7 - 2

H2O - 94

Коррозионная стойкость покрытия - 62 часа.

Пример 5. Детали перед травлением обрабатывали в растворе, содержащем, масс.%:

H2SO4 - 14

Na2Cr2O7 - 12

H2O - 74

Коррозионная стойкость покрытия - 64 часа.

Пример 6. Обработка поверхности медной пластины перед травлением не осуществлялась (прототип).

Коррозионная стойкость покрытия составила 48 часов.

Приведенные примеры показывают, что заявленный способ существенно увеличивает коррозионную стойкость оловянного покрытия в сравнении с прототипом. Указанные в формуле изобретения интервалы значений ингредиентов раствора, используемого для обработки детали перед травлением, обеспечивают максимальную эффективность способа.

Эти обстоятельства обеспечивают, по мнению заявителя, соответствие изобретения условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНЫЙ РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ОЛОВА НА ПОВЕРХНОСТЬ МЕДИ И ЕЕ СПЛАВОВ | 2014 |

|

RU2564190C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО НАНЕСЕНИЯ ОЛОВЯННЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1997 |

|

RU2121013C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2023 |

|

RU2804814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2606364C1 |

| ПАСТА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454756C1 |

| Электролит для осаждения покрытийиз СплАВА ОлОВО-СВиНЕц | 1979 |

|

SU831874A1 |

| Способ изготовления печатных плат | 1991 |

|

SU1814753A3 |

| Способ комплексной химико-термической обработки стальных изделий | 1981 |

|

SU1013512A1 |

Изобретение относится к химической обработке металлического материала путем взаимодействия поверхности с реакционной жидкостью и может быть использовано при лужении изделий из меди и ее сплавов для защиты их от воздействия агрессивной среды, в частности межэлементных перемычек аккумуляторных батарей. В способе детали из меди или ее сплавов обрабатывают в растворе, содержащем 6-10 мас.% H2SO4, 4-8 мас.% Nа2Сr2O7 и остальное вода, в течение 10-60 мин, после чего промывают водой. Далее осуществляют травление деталей в 18-25%-ном растворе серной или соляной кислоты, после которого детали без предварительной промывки обрабатывают в рабочем водном растворе, содержащем серную или соляную кислоту, тиомочевину, олово двухлористое двухводное, предварительно выдержанном при температуре 17-30°С в течение 1-30 суток. Способ позволяет получить на деталях из меди или ее сплавов качественные оловянные покрытия с увеличенной коррозионной стойкостью. 2 з.п. ф-лы, 6 пр.

1. Способ химического нанесения оловянного покрытия на детали из меди или ее сплавов, включающий травление деталей в 18-25%-ном растворе серной или соляной кислоты, после которого детали без предварительной промывки обрабатывают в рабочем водном растворе, содержащем серную или соляную кислоту, тиомочевину, олово двухлористое двухводное, предварительно выдержанном при температуре 17-30°С в течение 1-30 суток, отличающийся тем, что перед травлением деталей их обрабатывают в растворе, содержащем, мас.%:

в течение 10-60 мин, после чего промывают водой.

2. Способ по п.1, отличающийся тем, что используют дистиллированную воду.

3. Способ по п.1 или 2, отличающийся тем, что обработку деталей в рабочем растворе осуществляют в течение 50-130 мин.

| RU 2228968 C1, 20.05.2004 | |||

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО НАНЕСЕНИЯ ОЛОВЯННЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1997 |

|

RU2121013C1 |

| Раствор для одновременного обезжиривания, травления и полирования меди и ее сплавов | 1988 |

|

SU1627592A1 |

| CN 101760730 A, 30.06.2010 | |||

| US 3072499 A1, 08.01.1963. | |||

Авторы

Даты

2013-08-27—Публикация

2012-04-17—Подача