Изобретение относится к гальванотехнике, а именно технологиям нанесения функциональных покрытий и может быть использовано в радиоэлектронике, приборостроении, машиностроении, автомобильной промышленности.

Известен электролит для нанесения покрытий сплавом олово-никель на медные и стальные детали (Патент RU №2526656) содержащий, г/л: соль олова, олово сернокислое 20-30; соль никеля, никель муравьинокислый 20-30; буферные добавки, аммоний щавелевокислый 90-110; аммоний хлористый 5-10; эмульгатор, препарат ОС-20 0,5-0,6, позволяющий получать покрытия на стали без медного подслоя.

Недостатком данного электролита является присутствие формиат-ионов, дающих побочные реакции, снижающие выход по току, что создает необходимость дополнительной корректировки и соответствующие дополнительные временные затраты на обслуживание процесса.

Известен способ нанесения покрытий на металлические изделия (Патент RU №2467092), имеющие большие поверхностные зоны. Согласно способу покрытие наносят посредством ультракоротких лазерных импульсов, осуществляя сканирование лазерного пучка по поверхности мишени. При этом частоту следования лазерных импульсов выбирают по меньшей мере 1 МГц. Сканирование осуществляют со скоростью более 10 м/с с помощью вращающегося оптического сканера, содержащего по меньшей мере одно зеркало для отражения лазерного пучка.

Недостатками способа является использование сложного дорогостоящего оборудования, не приспособленного для одновременного покрытия большого количества деталей.

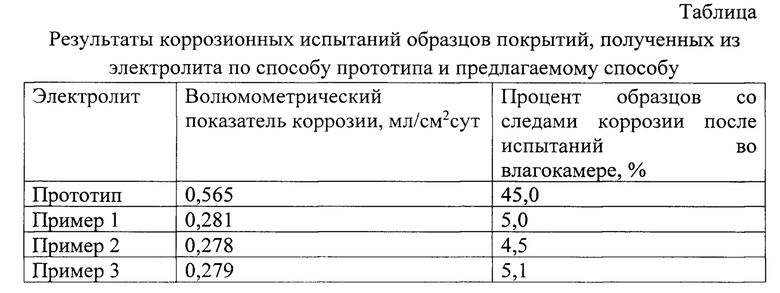

Известен электролит и технологический процесс нанесения защитного покрытия сплавом олово-никель «Покрытие деталей из меди и ее сплавов никель-оловянным сплавом» ФЕ. 01271.00015, принят за прототип электролита и способа. Способ нанесения защитного покрытия сплавом олово-никель включает следующие технологические операции: покрываемые детали обезжиривают в щелочном растворе, содержащем (г/л) натр едкий технический, марка TP 30, тринатрийфосфат 10, обезжириватель ДВ-301 1,5, силикат натрия растворимый 20 при температуре 60°С и плотности тока 5 А/дм2 в течение 10 минут, промывают в непроточной воде при температуре 90°С в течение 1 минуты, промывают в проточной воде в течение 1 минуты, выдерживают в ванне травления состава (г/л): кислота серная техническая 180, ингибитор КИ-1 4, синтанол ДС-10 4 в течение 5 минут, затем промывают в проточной воде в течение 2 минут, далее выдерживают в 10% растворе кислоты соляной синтетической технической в течение 5 секунд, после чего промывают в проточной воде в течение 1 минуты, затем наносят покрытие медью из электролита состава (г/л): медь цианистая техническая 60 натрий цианистый технический 15 при температуре 45°С при плотности тока 3 А/дм2 в течение 20 минут, затем промывают в ванне-уловителе в течение 1 мин., после чего промывают в проточной воде в течение 1 мин., после чего проводят электроосаждение сплава олово-никель из электролита состава (г/л) олово двухлористое 40-50, никель двухлористый 250-300, натрий фтористый 25-30, аммоний фтористый 30-35 при плотности тока 2А/дм2 в течение 15 минут при температуре 50-60°С, затем промывают в ванне-уловителе в течение 1 мин., после чего промывают в проточной воде в течение 1 минуты, затем в горячей воде в течение 1 мин., после чего сушат при температуре 100°С в течение 15 минут. Испытания на коррозионную стойкость волюмометрическим методом и методом выдержки во влагокамере дали следующие показатели- волюмометрический показатель коррозии-0,565 мл/см2 сут и процент образцов со следами коррозии после испытаний во влагокамере - 45%.

Электролит готовят следующим образом. В отдельных емкостях растворяют расчетные количества двухлористого никеля, двухлористого олова, натрия фтористого и фторида аммония. После растворения солей растворы отфильтровывают и смешивают в одной емкости. Нанесение покрытий сплавом олово-никель включает следующие операции: обезжиривание, травление, активирование, нанесение покрытия медью, нанесение покрытия сплавом олово никель, а также межоперационные промывки и сушку.

Недостатками электролита и технологического процесса является необходимость нанесения двухслойного покрытия, что влечет за собой материальные и энергетические затраты, а также недостаточная коррозионная стойкость покрытия, что приводит к снижению выхода годных изделий из-за брака.

Проблемой процессов нанесения покрытий сплавом олово-никель на изделия из углеродистой стали являются повышенные затраты на реактивы, воду и энергию, связанные с процессом нанесения медного подслоя, а также низкая коррозионная стойкость двухслойного покрытия. Для исключения этой операции электролит для нанесения покрытия сплавом олово-никель должен обеспечивать низкую пористость покрытия и его высокую коррозионную стойкость.

Технический результат, направленный на решение проблемы, заключается в повышении коррозионной стойкости покрытия сплавом олово-никель и, как следствие, снижение материальных и энергетических затрат на нанесение покрытия.

Технический результат достигается в части состава электролита для нанесения защитного покрытия сплавом олово-никель на изделие из углеродистой стали тем, что электролит содержит олово двухлористое, никель двухлористый и дополнительно содержит препарат ОС-20 и аммоний щавелевокислый, при следующем соотношении компонентов, г/л:

олово двухлористое 20-30

никель двухлористый 20-30

аммоний щавелевокислый 90 - 110

препарат ОС-20 0,8 - 1,2.

Технический результат достигается в части способа тем, что способ нанесения покрытия сплавом олово-никель на изделие из углеродистой стали, включает предварительную подготовку изделия, подготовку электролита, электрохимическое нанесение покрытия на изделие из электролита, содержащего олово двухлористое, никель двухлористый, причем электрохимическое нанесение покрытия на изделие проводят при плотности тока 0,3 А/дм2 в течение 2 часов при температуре 45°С в электролите, дополнительно содержащем препарат ОС-20 и аммоний щавелевокислый, при следующем соотношении компонентов, г/л:

олово двухлористое 20-30 г/л,

никель двухлористый 20-30 г/л,

аммоний щавелевокислый 90 - 110,

препарат ОС-20 0,8 - 1,2,

Предлагаемый электролит обеспечивает большую поляризацию выделения как олова, так и никеля (Р.Ф. Шеханов, С.Н. Гридчин, А.В. Балмасов Электроосаждение сплавов олово-никель из оксалатно-сульфатного и хлорид-фторидного электролитов /Электронная обработка материалов т.52, №2, 2016, с. 27-31) за счет большей устойчивости оксалатных комплексов никеля (II) и олова (II) по сравнению с фторидными комплексами. Методами атомной силовой микроскопии было показано, что оксалатный электролит позволяет получать мелкокристаллические осадки, что снижает пористость покрытия и, тем самым, увеличивает его коррозионную стойкость. Выравнивающая и блескообразующая добавка ОС-20 способствует получению блестящих покрытий, то есть имеющих минимальный размер микровыступов, что повышает коррозионную стойкость покрытия. Не менее важным является отсутствие внутренних напряжений, что предотвращает растрескивание, приводящее к появлению крупных непокрытых участков покрываемой поверхности. Совокупность перечисленных преимуществ оксалатного электролита позволяет наносить покрытие сплавом олово-никель без внутренних напряжений и с низкой пористостью, что увеличивает коррозионную стойкость. Электроосаждение при температуре 45°С и низкой плотности тока 0,3 А/дм2 в течение 2 часов позволяет добиться однородного распределения состава сплава по объему покрытия, что способствует образованию беспористых, текстурированных покрытий с высокой коррозионной стойкостью.

Электролит готовят следующим образом. В отдельных емкостях растворяют: двухлористый никель из расчета 20-30 г/л, двухлористое олово из расчета 20-30 г/л, аммоний щавелевокислый из расчета 90-110 г/л. После растворения солей растворы отфильтровывают и смешивают в одной емкости, в которую добавляют препарат ОС-20 из расчета 0,8-1,2 г/л.

Нанесение покрытий сплавом олово-никель включает следующие операции: обезжиривание, травление, активирование, нанесение покрытия сплавом олово никель, а также межоперационные промывки и сушку.

Обезжиривание проводят в щелочном растворе, содержащем (г/л) натр едкий технический, марка TP 30, тринатрийфосфат 10, обезжириватель ДВ-301 1,5, силикат натрия растворимый 20 при температуре 60°С и плотности тока 5 А/дм2 в течение 10 минут. После обезжиривания промывают в непроточной воде при температуре 90°С в течение 1 минуты, после чего в проточной воде в течение 1 минуты. Травление проводят в растворе состава (г/л): кислота серная техническая 180, ингибитор КИ-1 4, синтанол ДС-10 4 в течение 5 минут. После травления промывают в проточной воде в течение 2 минут. Активирование осуществляют в 10% растворе кислоты соляной синтетической технической в течение 5 секунд, после чего промывают в проточной воде в течение 1 минуты. Нанесение покрытия проводят в электролите состава, г/л: двухлористый никель 20-30 г/л, двухлористое олово 20-30 г/л, аммоний щавелевокислый 90-110 г/л препарат ОС-20 0,8-1,2 г/л при температуре45°С и плотности тока 0,3 А/дм2 в течение 2 часов. Затем промывают в ванне-уловителе в течение 1 мин., после чего промывают в проточной воде в течение 1 минуты, затем в горячей воде в течение 1 мин., после чего сушат при температуре 100°С в течение 15 минут.

Пример 1 реализации способа. В отдельных емкостях растворяли расчетные количества хлоридов никеля, олова и оксалата аммония, при следующем соотношении компонентов (г/л):олово двухлористое20, никель двухлористый 20,аммоний щавелевокислый 90. После растворения солей растворы отфильтровывали и смешивали в одной емкости. В эту же емкость добавили препарат ОС 20 из расчета 0,8 г/л. Покрываемые образцы-свидетели обезжиривали, травили, активировали с применением межоперационных промывок, покрытие сплавом олово никель наносили при 45°С и плотности тока 0,3 А/дм2 в течение 2 часов, после чего проводили финишные промывки и сушку. С полученными образцами покрытий проводили коррозионные испытания.

Пример 2 реализации способа. В отдельных емкостях растворяли расчетные количества хлоридов никеля, олова и оксалата аммония, при следующем соотношении компонентов (г/л): олово двухлористое 25, никель двухлористый 25, аммоний щавелевокислый 100,. После растворения солей растворы отфильтровывали и смешивали в одной емкости. В эту же емкость добавили препарат ОС 20 из расчета 0,9 г/л. Покрываемые образцы свидетели обезжиривали, травили, активировали с применением межоперационных промывок, покрытие сплавом олово никель наносили при 45°С и плотности тока 0,3 А/дм2 в течение 2 часов, после чего проводили финишные промывки и сушку. С полученными образцами покрытий проводили коррозионные испытания.

Пример 3 реализации способа. В отдельных емкостях растворяли расчетные количества хлоридов никеля, олова и оксалата аммония, при следующем соотношении компонентов (г/л): олово двухлористое 30, никель двухлористый 30, аммоний щавелевокислый 110,. После растворения солей растворы отфильтровывали и смешивали в одной емкости. В эту же емкость добавили препарат ОС 20 из расчета 1,2 г/л. Покрываемые образцы свидетели обезжиривали, травили, активировали с применением межоперационных промывок, покрытие сплавом олово никель наносили при 45°С и плотности тока 0,3 А/дм2 в течение 2 часов, после чего проводили финишные промывки и сушку. С полученными образцами покрытий проводили коррозионные испытания.

Образцы-свидетели были испытаны на коррозионную стойкость волюмометрическим методом и методом выдержки во влагокамере при относительной влажности воздуха (95±3) % и температуре (35±5)°Св течение 2-х суток. Результаты испытаний приведены в Таблице. Как следует из данных таблицы в предлагаемом варианте способа достигается увеличение коррозионной стойкости.

Затраты реактивов на реализацию способа не включают реактивы ванны цианистого меднения, на нанесение медного подслоя, не затрачивается электроэнергия. Затраты электроэнергии по предлагаемому способу на основной процесс при равных площади покрываемой поверхности и напряжении на ванне на 20% превышают способ прототипа, тогда как затраты электроэнергии на меднение будут равны затратам на основной процесс. Таким образом, в предлагаемом способе достигается заявленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-НИКЕЛЕВЫХ ПОКРЫТИЙ | 2013 |

|

RU2526656C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Электролит для осаждения покрытий сплавом олово-никель | 1988 |

|

SU1618788A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-КОБАЛЬТОВЫХ ПОКРЫТИЙ | 2018 |

|

RU2694095C1 |

| Электролит для осаждения сплавов олово-никель | 1975 |

|

SU570661A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ СПЛАВОМ ОЛОВО-КОБАЛЬТ | 2008 |

|

RU2377344C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

Изобретение относится к нанесению функциональных покрытий и может быть использовано в радиоэлектронике, приборостроении, машиностроении, автомобильной промышленности. Электролит для нанесения защитного покрытия сплавом олово-никель на изделие из углеродистой стали содержит, г/л: олово двухлористое 20-30, никель двухлористый 20-30, аммоний щавелевокислый 90-110, препарат ОС-20 0,8-1,2. Способ нанесения покрытия сплавом олово-никель на изделие из углеродистой стали включает предварительную подготовку изделия, подготовку электролита и электрохимическое нанесение покрытия на изделие из указанного электролита при плотности тока 0,3 А/дм2 в течение 2 часов при температуре 45°С. Технический результат заключается в повышении коррозионной стойкости покрытия сплавом олово-никель при снижении энергетических затрат на нанесение покрытия. 2 н.п. ф-лы, 1 табл., 3 пр.

1. Электролит для нанесения защитного покрытия сплавом олово-никель на изделие из углеродистой стали, содержащий олово двухлористое, никель двухлористый, отличающийся тем, что электролит дополнительно содержит препарат ОС-20 и аммоний щавелевокислый при следующем соотношении компонентов, г/л:

2. Способ нанесения покрытия сплавом олово-никель на изделие из углеродистой стали, включающий предварительную подготовку изделия, подготовку электролита, электрохимическое нанесение покрытия на изделие из электролита, содержащего олово двухлористое, никель двухлористый, отличающийся тем, что электрохимическое нанесение покрытия на изделие проводят при плотности тока 0,3 А/дм2 в течение 2 часов при температуре 45°С в электролите, дополнительно содержащем препарат ОС-20 и аммоний щавелевокислый при следующем соотношении компонентов, г/л:

| КАМЫШЕВА К | |||

| А | |||

| и др | |||

| Гальваническое осаждение сплавов цинка и олова с никелем и кобальтом из оксалатно-аммонийных электролитов | |||

| Известия Академии наук | |||

| Серия химическая | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Кулаки для шахтных клетей | 1924 |

|

SU1272A1 |

| ШЕХАНОВ Р | |||

| Ф | |||

| Защитная способность олово-никелевых покрытий | |||

| Известия высших учебных заведений | |||

| Серия: Химия и химическая технология | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2023-10-06—Публикация

2023-04-19—Подача