СО

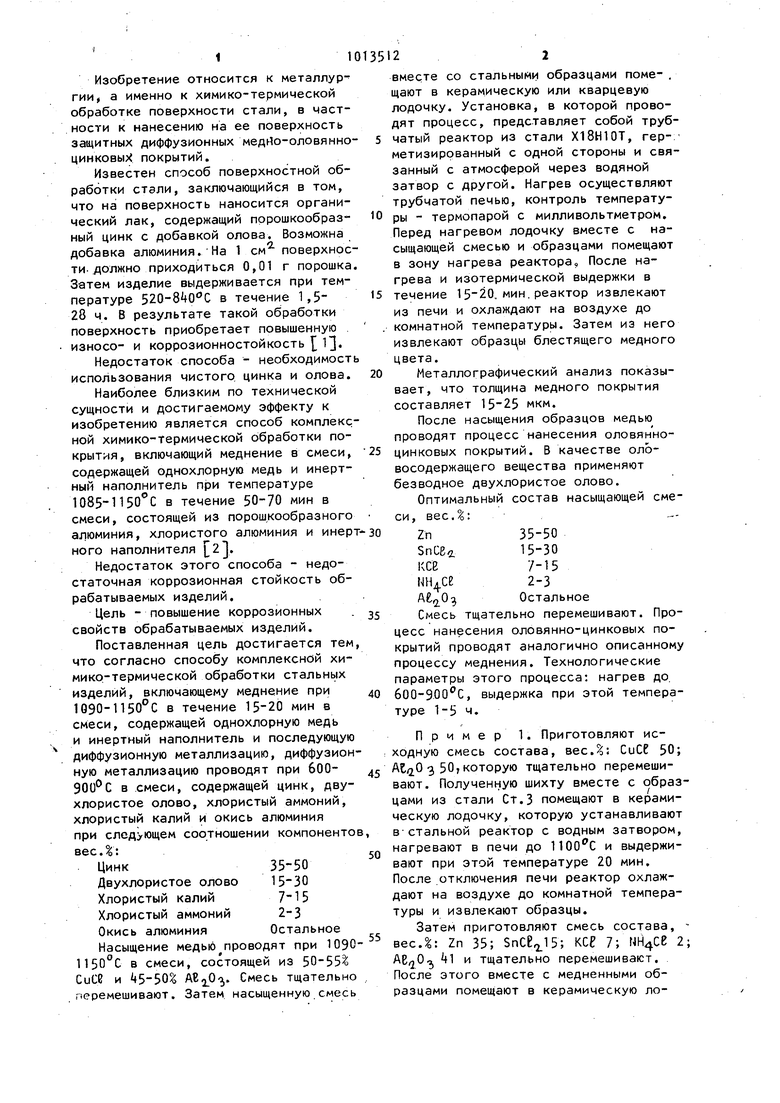

сл Изобретение относится к металлургии, а именно к химико-термической обработке поверхности стали, в частности к нанесению на ее поверхность защитных диффузионных меднЮ-оловянно цинковыХ покрытий. Известен способ поверхностной обработки стали, заключающийся в том, что на поверхность наносится органический лак, содержащий порошкообразный цинк с добавкой олова. Возможна добавка алюминия.На 1 см поверхнос ти- должно приходиться 0,01 г порошка Затем изделие выдерживается при температуре 520-840 С в течение 1,528 ч. В результате такой обработки поверхность приобретает повышенную . износо- и коррозионностойкость 1. Недостаток способа - необходимост использования чистого цинка и олова. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ комплекс ной химико-термической обработки покрытия, включающий меднение в смеси, содержащей однохлорную медь и инертный наполнитель при температуре 1085-1150 С в течение 50-70 мин в смеси, состоящей из порошкообразного алюминия, хлористого алюминия и инер ного наполнителя 2. Недостаток этого способа - недостаточная коррозионная стойкость обрабатываемых изделий. Цель - повышение коррозионных свойств обрабатываемых изделий. Поставленная цель достигается тем что согласно способу комплексной химикр-термической обработки стальных изделий, включающему меднение при 1090-1150 С в течение 15-20 мин в смеси, содержащей однохлорную медь и инертный наполнитель и последующую диффузионную металлизацию, диффузионную металлизацию проводят при бОО900 0 в смеси, содержащей цинк, двухлористое олово, хлористый аммоний, хлористый калий и окись алюминия при следующем соотношении компоненто вес.%: Цинк35-50 Двухлористое олово 15-30 Хлористый калий 7-15 Хлористый аммоний 2-3 Окись алюминия Остальное Насыщение медью проводят при 10901150°С в смеси, состоящей из 50-55 СиСе и +5-50% Смесь тщательно перемешивают. Затем насыщенную смесь вместе со стальными образцами поме- . щают в керамическую или кварцевую лодочку. Установка, в которой проводят процесс, представляет собой трубчатый реактор из стали Х18Н10Т, гер-; метизированный с одной стороны и связанный с атмосферой через водяной затвор с другой. Нагрев осуществляют трубчатой печью, контроль температуры - термопарой с милливольтметром. Перед нагревом лодочку вместе с насыщающей смесью и образцами помещают в зону нагрева реактора, После нагрева и изотермической выдержки в течение 15-20, мин.реактор извлекают из печи и охлаждают на воздухе до комнатной температуры. Затем из него извлекают образцы блестящего медного цвета. Металлографический анализ показывает, что толщина медного покрытия составляет 15-25 мкм. После насыщения образцов медью проводят процесс нанесения оловянноцинковых покрытий. В качестве оловосодержащего вещества применяют безводное двухлористое олово. Оптимальный состав насыщающей смеси, весД: Zn 35-50 SnCe/г. 15-30 ксе 7-15 мнц.се 2-3 Остальное Смесь тщательно перемешивают. Процесс нанесения оловянно-цинковых покрытий проводят аналогично описанному процессу меднения. Технологические параметры этого процесса: нагрев до. бОО-ЭОО С, выдержка при этой температуре 1-5 ч. Пример 1. Приготовляют исодную смесь состава, вес. CuCE 50; l/jiO 3 50J которую тщательно перемешиают. Полученную шихту вместе с образами из стали Ст.З помещают в керамиескую лодочку, которую устанавливают -стальной реактор с водным затвором, агревают в печи до и выдержиают при этой температуре 20 мин. осле отключения печи реактор охлажают на воздухе до комнатной темперауры и извлекают образцы. Затем приготовляют смесь состава, ес.%: Zn 35; KCf 7; NN406 2; В, тщательно перемешивают. осле этого вместе с медненными обазцами помещают в керамическую ло.31 дочку, которую также устанавливают в стальной реактор с водяным затвором и нагревают в печи до и вы держивают при этой температуре 2ч. После отключения печи реактор охлаждают на воздухе до комнатной температуры и извлекают образцы, которые имеют темно-серую поверхность. Толщина покрытия 55 мкм, микротвердость 550 кгс/мм. Пример 2. Составляют исходную смесь, содержащую, вес.|: СиСВ 55; ,,45 и исходную смесьусодержащую, весД: Zn 40; SnCB 20; КСВ 1 NHiCB 2; 28, которые щательно перемешиваюто Нанесение медных покрытий проводят при 1120°С, а оловянно-цинковых - при 700 С 8 течение 24 4 ч. Остальные операции согласно примеру 1, Толщина покрытия 100 мкм, микротвердость 607 кгс/мм . Пример 3. Составляют исходную смесь содержащую, вес.%: СиСВ 60;. АбоОз tO, и исходную смесь, содержащую, Zn 50; SnCE 15; КС .7; 3; AEjp 25, которые тщательно перемешивают. Нанесение медных покрытий проводят при , а оловянно-цинковых - при в течение и ч. Остальные операции согласно примеру 1. Толщина покрытия ЙО мкм, микротвердость 600 кгс/мм. В табл. 1 представлены значения - . толщины оловянно-цинковых покрытий при различных соотношениях, входящих . в смесь компонентов. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения медно-оловянных покрытий на стальных изделиях | 1980 |

|

SU945236A1 |

| Способ нанесения медно-кадмиевых покрытий на стальные изделия | 1981 |

|

SU1101473A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Способ нанесения медно-алюминиевых покрытий на стальные изделия | 1981 |

|

SU1016396A1 |

| Способ нанесения комбинированных покрытий на стальные изделия | 1987 |

|

SU1468963A1 |

| Состав для получения меднокремниевых покрытий на стальных изделиях | 1981 |

|

SU956616A1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| Состав для получения кобальто-никелевых покрытий на стальных изделиях | 1980 |

|

SU945234A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2023 |

|

RU2804814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2606364C1 |

Покрытие осуществляют на ojgpaaцах из стали Ст„3. Твердость их основы после химико-термической обработки составляет 115 кгс/мм.

Для определения прочности сцепления покрытия со стальной основой покрытые образцы в виде пластин перегибают несколько раз до разрушения. Отслаивания покрытия не наблюдают.

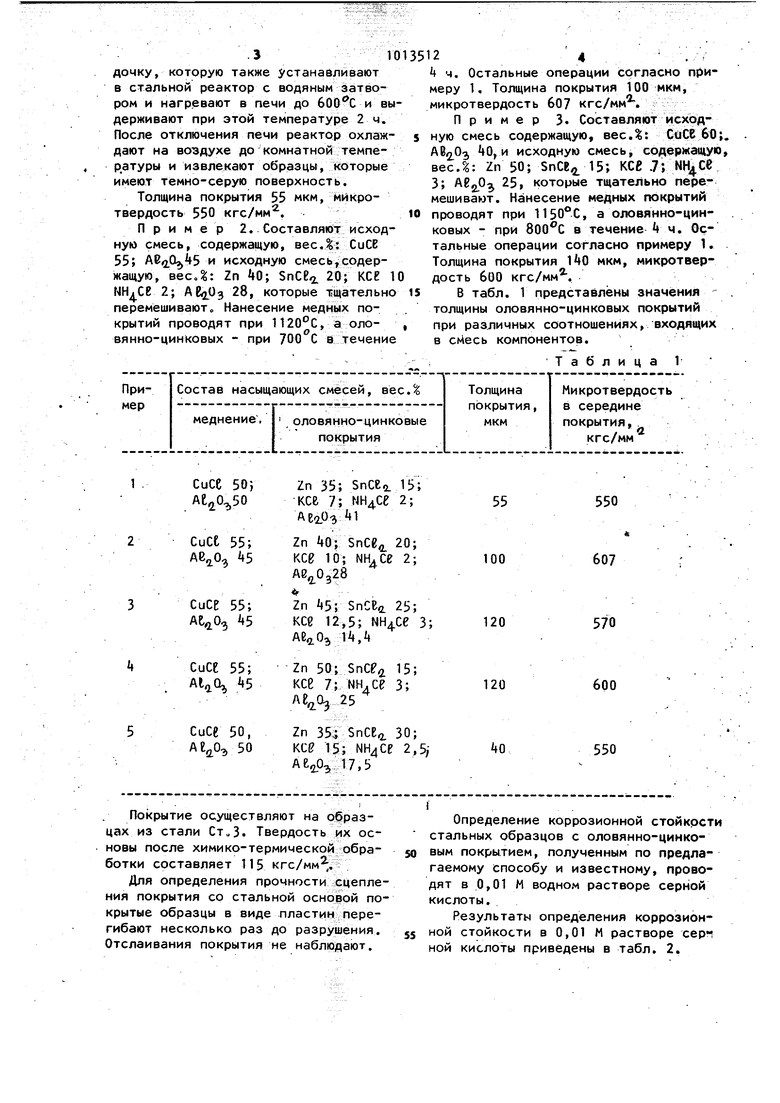

Определение коррозионной стойкости стальных образцов с оловянно-цинковым покрытием, полученным по предлэ гаемому способу и известному, проводят в 0,01 М водном растворе серной кислоты.

Результаты определения коррозионной стойкости в 0,01 М растворе сер ной кислоты приведены в табл. 2.

Из данных табл. 2 следует, что коррозионная стойкость образцов с медно-оловянно-цинковым покрытием в 1, раза выше, чем с медно-алюминиевым покрытием и без покрытия.

Покрытие можно наносить как на наружную, так и на внутреннюю поверхность стальных изделий. Для его использования не требуется специальной

Таблица 2

I .

ПОДГОТОВКИ поверхности перед химикотермической обработкой.

Предлагаемый способ комплексной обработки стальных изделий и состав для его реализации можно использовать для антикоррозионной защиты различных деталей приборов и оборудования, эксплуатируемых в химической, нефтехимической и других отраслях народного хозяйства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Русская печь | 1919 |

|

SU240A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3314111, «л | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1983-04-23—Публикация

1981-09-23—Подача