Введение

Изобретение может быть использовано в текстильной промышленности при получении механически очищенного короткого льноволокна и других целлюлозных волокон с огне- и/или биозащитными свойствами, пригодных для изготовления нетканых материалов различной поверхностной плотности технического назначения, применяемых в строительной индустрии (тепло-шумоизоляционные материалы, подложка для линолеумов и т.д.), автомобилестроении (шумоизоляционные и декоративные панели), мебельной промышленности (прокладочный материал).

Уровень техники

Эксплуатация материалов технического назначения предполагает контакт с микроорганизмами (иногда при повышенной влажности и температуре), поэтому необходимость защиты целлюлозных волокон от биодеструкции является очевидной. Не менее важным свойством материалов технического назначения является огнезащищенность.

Проведение обработки биоцидными препаратами в процессе или после изготовления нетканого полотна не всегда возможно либо технически сложно и требует больших затрат. Так, нанесение препарата на нетканые материалы, содержащие синтетические волокна, иногда в количестве не менее 50%, приводит к расходованию препарата на волокна, не требующие биозащиты, в то время, как на целлюлозных волокнах ощущается его недостаток.

Известен способ обработки волокна (Пат. РФ №2350700, опубл. 27.03.2009 г.), заключающийся в пропитке предварительно механически очищенного льноволокна водным составом, придающим волокну устойчивость к грибковым и бактериальным культурам. Состав содержат в качестве активной составляющей четвертичное аммониевое основание или соли металлов или производное гуанидина. Пропитку ведут до содержания активной составляющей 0,5-10%, после чего волокно отжимают и сушат.

Недостатком этого способа является низкая экономичность процесса.

Известен также способ получения льняного волокна (Пат. РФ №2347860, опубл. 27.02.2009 г.) путем пропитки при модуле 10-50 механически очищенного короткого льноволокна водным составом, содержащим препараты, придающие волокну огнестойкость, в частности, оксиэтилидендифосфоновую кислоту в количестве 30-70 г/л и соль аммония в количестве 80-130 г/л при 50-70°С в течение 30-60 мин. Затем волокно отжимают до 100-150% привеса и сушат.

Обработка может проводиться в аппаратах непрерывного или периодического действия или путем аэрозольного нанесения рабочего раствора.

У способа имеется ряд существенных недостатков:

1. Недостаточно высокие качественные показатели огнезащищенности волокон, особенно при аэрозольном нанесении препаратов;

2. Недостаточная устойчивость огнезащитной обработки волокон и получаемых из них нетканых материалов к мокрым обработкам;

3. Низкая экономичность процесса, обусловленная:

- необходимостью использования большого жидкостного модуля для обработки льноволокна (М=10÷50);

- необходимостью нагрева всего объема рабочего раствора;

- использованием дополнительного оборудования;

- наличием большого количества стоков, которые необходимо подвергать очистке.

Известен способ получения материалов на основе целлюлозосодержащих волокон, обладающих огнестойкими свойствами (Пат. РФ №2212781, опубл. 20.09.2003 г.). Способ заключается в пропитке материала при 30-70°C в течение 3-10 сек водным составом, содержащим краситель, тринатрийфосфат, кислое фосфорсодержащее соединение, мочевину и воду. Затем материал отжимают до 80-90%-ного привеса и сушат при температуре, подходящей для конкретного сырьевого состава материала.

Такой способ позволяет придать материалу свойство огнестойкости и устойчивости к мокрым обработкам.

Известен также способ получения огнезащищенных текстильных изделий, в частности нетканых материалов из льноволокон (Пат. РФ №2184184, опубл. 27.06.2002 г.). Он заключается в пропитке материала составом, содержащим 80-350 г/л нитрилотриметилфосфоновой кислоты и 80-350 г/л мочевины при 30-70°C в течение 3-10 с, отжиме и сушке. Обработка материалов указанным составом обеспечивает высокую огнестойкость.

Недостатком этих способов является то, что обрабатывать готовые нетканые полотна методом пропитки можно только при их невысокой поверхностной плотности (не более 400-500 г/м). Но даже в этом случае из-за деформируемости структуры нетканого полотна при удалении избыточной влаги механическим отжимом содержание влаги на материале может превышать 200% и высушивание становится слишком затратным процессом.

Сущность изобретения

Задача изобретения состоит в поиске способа получения целлюлозного волокна обладающего огне- и/или биостойкими свойствами, который позволил бы повысить показатели огнезащищенности целлюлозного волокна и изделий на его основе, их устойчивость к мокрым обработкам и снизить затраты на проведение обработки материала.

Поставленная задача решена способом получения целлюлозного волокна, обладающего огне- и/или биостойкими свойствами, пропиткой в центрифуге исходного волокна модифицирующим водным составом, содержащим по меньшей мере одно вещество, выбранное из группы, включающей алкилдиметилбензиламмония хлорид, 8-оксихинолят меди, 1,6-Ди-(пара-хлорфенил-гуанидо)-гексан, полигексаметиленгуанидин хлорид, полигексаметиленгуанидин гидрохлорид, Тезагран-Л, представляющий собой продукт взаимодействия алкилфосфоновых, фосфорных кислот и карбамида, Тезагран-Био, представляющий собой продукт взаимодействия алкилфосфоновых, фосфорных кислот и карбамида при модуле 2,5-3,5, включающей выдерживание волокна в указанном составе в течение 10-30 мин в статическом состоянии, затем при вращении центрифуги со скоростью 800-1200 об/мин в течение 10-30 мин, отжимом волокна до остаточной влажности 70-90% и сушкой его до остаточной влажности 5-14%. Изобретение позволяет получить следующие преимущества:

1. Повысить показатели огнезащищенности целлюлозных волокон;

2. Придать льноволокнам и нетканым материалам на их основе огнезащитные свойства, устойчивые к мокрым обработкам, которые могут проводиться в процессе эксплуатации готовых изделий;

3. Повысить экономичность процесса за счет уменьшения количества технологического оборудования, снижения трудозатрат, а также практически полного исключения стоков за счет повторного использования рабочего раствора, прошедшего стадию фильтрации;

Кроме того, изобретение позволяет придать волокну не только огне-или био-, но и огнебиозащитные свойства.

Сведения, подтверждающие возможность осуществления изобретения В качестве исходного сырья можно использовать хлопковые и вискозные волокна, а также волокна льна в виде отходов чесания, отходов трепания, вытряски и т.д. При необходимости проводят подготовительную обработку отходов, чтобы их качество было не хуже, чем у короткого льноволокна №3.

Для придания целлюлозным волокнам огне- и/или биостойких свойств используют препараты, отвечающие следующим требованиям:

- высокая растворимость;

- совместимость препаратов;

- отсутствие влияния на физико-механические параметры целлюлозных волокон;

- отсутствие солевых пятен.

Можно применять, например, следующие химические реагенты:

Катамин АБ (алкилдиметилбензиламмония хлорид) (ТУ 9392-003-48482528-99). Формула: R(CH3)2(CH2C6H5)N]+Cl-, где R=C10H21-C18H37; C12H25-C14H29. Средняя молекулярная масса Катамина АБ - 357±10 - вязкая прозрачная жидкость от бесцветного до желтого цвета, массовая доля алкилдиметилбензиламмония хлорида (активного вещества) не менее 49,0-51,0%. Придает свойства биозащищенности.

8-оксихинолят меди (МРТУ 6-14). Cu-8-гидроксихинолин - представляет собой густую пасту от зеленовато-желтого до темно-зеленого цвета с содержанием меди не менее 3,3% и рН 7-8. Придает свойства биозащищенности.

Дезин (хлоргексидин) (ТУ 9392-001.18885462-99) 1,6-Ди-(пара-хлорфенил-гуанидо)-гексан - в химическом отношении это дихлорсодержащее производное бигуанида. Представляет собой прозрачную жидкость без запаха. Выпускается в виде 20% водного раствора. Придает свойства биозащищенности.

Полигексаметиленгуанидин хлорид (ТУ 9392-006-41547288-99) - относится к высокомолекулярным производным гуанидина. Выпускается в виде твердой формы или водного раствора с содержанием активного компонента от 20 до 97%. Водный раствор представляет собой однородную прозрачную жидкость без запаха. Придает свойства биозащищенности.

Полигексаметиленгуанидин гидрохлорид (ТУ 9392-010-41547288-2000) - относится к высокомолекулярным производным гуанидина. Выпускается в виде твердой формы, пасты или водного раствора с содержанием активного компонента от 20 до 95%. Водный раствор представляет собой однородную прозрачную жидкость без запаха. Придает свойства биозащищенности.

Тезагран-Л (ТУ 2484-002-37022343-02) - продукт взаимодействия алкилфосфоновых, фосфорных кислот и карбамида. Выпускается в виде порошка светлого цвета, без запаха, хорошо растворим в воде. Придает свойства огнезащищенности.

Тезагран-Био (ТУ 2484-002-37022343-02) - продукт взаимодействия алкилфосфоновых, фосфорных кислот и карбамида. Выпускается в виде твердой формы или водного раствора с содержанием активного компонента от 20 до 95%. Водный раствор представляет собой однородную прозрачную жидкость без запаха. Придает свойства огнебиозащищенности.

Способ реализуют последовательным проведением следующих операций:

- целлюлозное волокно загружают в центрифугу, например марки ФМК-1521-1;

- заполняют центрифугу раствором, содержащим огне- и/или биозащитные препараты, например Тезагран-Л или Тезагран-Био, и выдерживают с перекрытым сливом центрифуги в течение 10-30 минут при жидкостном модуле 2,5-3,5. Таким образом, эта стадия обработки осуществляется в статическом состоянии;

- включают центрифугу и при скорости ее вращения 800-1200 об/мин выдерживают материал в течение 10-30 мин;

- открывают слив и отжимают волокно до остаточной влажности 70-90%;

- сушат волокно до остаточной влажности 5-14%.

Для получения корректных сравнительных данных льняное волокно обрабатывали по способу, описанному в патенте РФ №2184184 путем пропитки в аппарате АКД в течение 30 мин. при жидкостном модуле 10 с последующим отжимом в центрифуге марки ФМК-1521-1 при скорости ее вращения 1000 об/мин в течение 15 мин. и сушкой до остаточной влажности 10%. Низкая экономичность обработки волокна по данному способу обусловлена наличием дополнительного оборудования (аппарат АКД), более высокими трудозатратами (необходимость перенесения волокна из аппарата АКД в центрифугу) и энергозатратами (необходимость нагрева всего объема рабочего раствора в аппарате АКД).

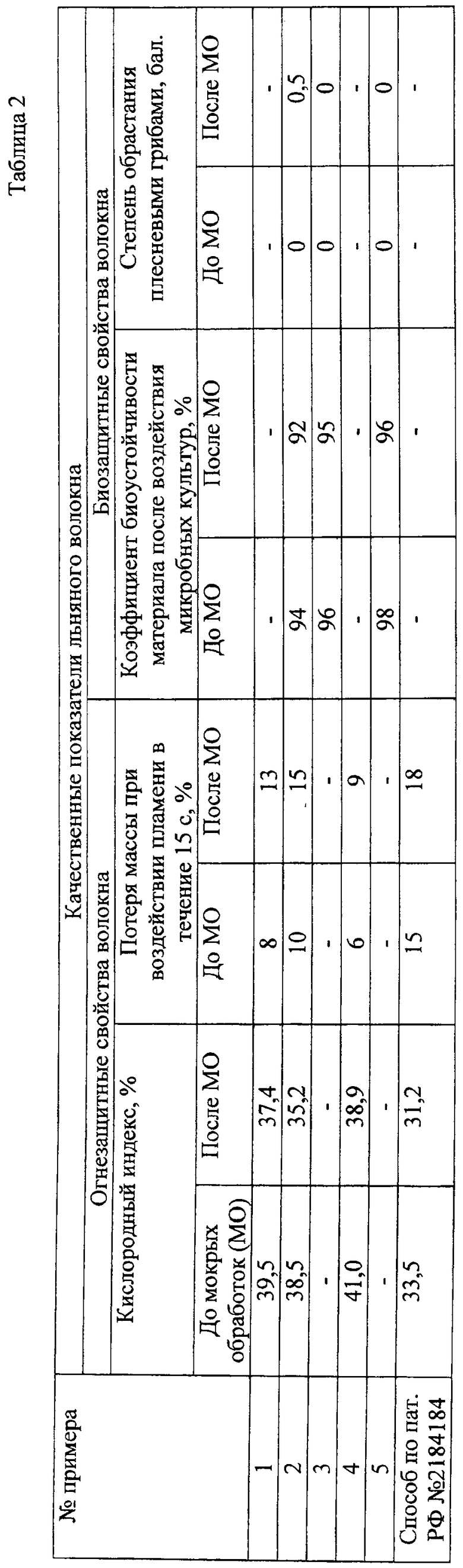

Анализ качественных показателей волокна, обработанного по заявляемому способу и способу, наиболее близкому по достигаемым качественным показателям, осуществляли одинаково:

- об огнестойкости судили по кислородному индексу и потере массы при горении согласно ГОСТ 12.1.044-89;

- биостойкость волокон определяли по степени обрастания волокна грибковыми культурами после его выдерживания в изолированном пространстве при температуре 35-37°C и влажности 97-99% (0 - не обнаружено видимых изменений на поверхности материала; 1 - чуть заметное изменение, появление мицелия на поверхности площадью до 1 см2; 3 - заметное изменение, развитие грибов, покрывающих до 10% испытуемой поверхности; 5 - наиболее значительные изменения, отчетливо видно развитие грибов, покрывающих более 25% испытуемой поверхности);

- биостойкость волокон оценивали также по коэффициенту биоустойчивости, определяемому как отношение разрывных нагрузок волокон после биодеградации и до нее;

- устойчивость эффекта огне- и/или биозащищенности к мокрым обработкам проводили, выдерживая материалы в проточной воде при 15-20°C в течение 5 мин.

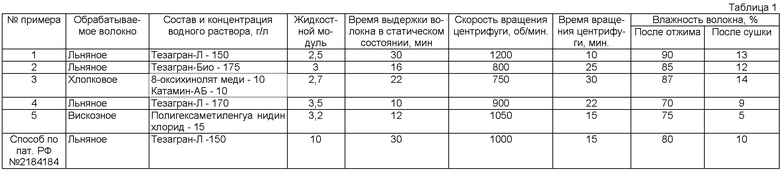

Показатели качества волокна, полученного после сообщения ему свойств огне- и биостойкости, приведены в таблицах 1 и 2.

Данные таблицы 1 и 2 показывают, что у волокна, прошедшего обработку по предлагаемому способу, достигаются более высокие огне-, био- или огнебиостойкие свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2350700C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГИДРАТЦЕЛЛЮЛОЗНОЙ ТЕХНИЧЕСКОЙ НИТИ | 2023 |

|

RU2816360C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИМИКРОБНОГО СЕРЕБРОСОДЕРЖАЩЕГО ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 2012 |

|

RU2525545C2 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347860C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИМИКРОБНОГО СЕРЕБРОСОДЕРЖАЩЕГО ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 2016 |

|

RU2640277C2 |

| СПОСОБ БЕЛЕНИЯ ЛЬНЯНОГО ВОЛОКНА ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2525781C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ДРЕВЕСИНЫ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2133191C1 |

| СПОСОБ ПРОИЗВОДСТВА РАЗВОЛОКНЕННОГО ВОЛОКНА С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 2014 |

|

RU2545549C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2184184C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2212481C1 |

Изобретение относится к способу получения целлюлозного волокна, обладающего огни и/или биостойкими свойствами. Волокно пропитывают в центрифуге модифицирующим водным составом, при модуле 2,5-3,5. Выдерживают волокно в модифицирующем составе в течение 10-30 минут в статическом состоянии, затем при вращении центрифуги со скоростью 800-1200 об/мин в течение 10-30 минут. Волокна отжимают до остаточной влажности 70-90% и сушат до остаточной влажности 5-14%. Способ является экономичным за счет уменьшения количества технологического оборудования. Полученные целлюлозные волокна обладают высокими показателями огнезащищенности и устойчивости ее к мокрым обработкам. 1 табл.

Способ получения целлюлозного волокна, обладающего огне- и/или биостойкими свойствами, пропиткой в центрифуге исходного волокна модифицирующим водным составом, содержащим по меньшей мере одно вещество, выбранное из группы, включающей алкилдиметилбензиламмония хлорид, 8-оксихинолят меди, 1,6-ди-(пара-хлорфенил-гуанидо)-гексан, полигексаметиленгуанидин хлорид, полигексаметиленгуанидин гидрохлорид, Тезагран-Л, представляющий собой продукт взаимодействия алкилфосфоновых, фосфорных кислот и карбамида, Тезагран-Био, представляющий собой продукт взаимодействия алкилфосфоновых, фосфорных кислот и карбамида, при модуле 2,5-3,5, включающей выдерживание волокна в указанном составе в течение 10-30 мин в статическом состоянии, затем при вращении центрифуги со скоростью 800-1200 об/мин в течение 10-30 мин, отжимом волокна до остаточной влажности 70-90% и сушкой его до остаточной влажности 5-14%.

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347860C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2184184C1 |

| СПОСОБ МОДИФИКАЦИИ СИНТЕТИЧЕСКИХ ВОЛОКОН | 2007 |

|

RU2330136C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНОГО ВОЛОКНА С УЛУЧШЕННОЙ БИОСТОЙКОСТЬЮ И ВЕЩЕСТВА, ПОЛУЧАЕМЫЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2277140C2 |

| AU 2001259126 B2, 30.09.2004 | |||

| US 200455719 A1, 25.03.2004. | |||

Авторы

Даты

2013-08-27—Публикация

2011-04-25—Подача