Изобретение относится к конструктивным элементам турбины, взаимосвязям между корпусом турбины и ее внутренними элементами, в частности, к конструкции опорных или установочных устройств выходного устройства турбины.

Известно выходное устройство турбины, содержащее полые аэродинамически профилированные стойки, стойки размещены в проточной части турбины за рабочим колесом последней ступени турбины и закреплены в положении, при котором средние линии выходных участков профилей направлены вдоль продольной оси турбины.

/US №3751990, НКИ 60/39.17, опубл. 14.08.1973 г./ /1/

Конструктивно такие стойки просты в исполнении, служат в качестве опорных силовых элементов турбины и позволяют использовать их в виде коллекторов для различных проводок в турбину и из нее.

К недостаткам турбин с такими выходными устройствами, следует отнести значительные, аэродинамические потери потока после турбины при попытке активизации и использования имеющегося энергетического потенциала последней ступени турбины.

Задача изобретения - создать выходное устройство турбины, обеспечивающее минимальные потери потока при активизации энергетического потенциала последней ступени турбины.

Ожидаемый технический результат - достижение оптимально возможного КПД последней ступени турбины при практически осевом потоке газа на выходе из турбины, повышение равномерности закрутки потока и минимизация сопротивления.

Технический результат достигается тем, что известное выходное устройство турбины, содержащее полые аэродинамически профилированные стойки, размещенные в проточной части турбины за рабочим колесом последней ступени турбины и закрепленные в положении, при котором средние линии выходных участков профилей направлены вдоль продольной оси турбины, по предложению, снабжено профилированными лопатками, лопатки выполнены с длиной хорды равной 1/3-2/3 от длины хорды полой стойки, установлены между стойками и закреплены в положении, при котором средние линии входных участков повернуты в сторону направления вращения рабочего колеса последней ступени турбины на угол 1-10° к ее продольной оси, средние линии их выходных участков направлены вдоль продольной оси турбины, а средние линии входных участков профилированных стоек повернуты в сторону направления вращения рабочего колеса последней ступени турбины на угол 20-40° к продольной оси турбины, при этом количество лопаток, установленных между стойками выбрано из соотношений: n=а/tb, tb=b/t=1÷3, где n - количество лопаток; tb - густота решетки; а - расстояние между стойками; в - длина хорды лопатки; t - расстояние между лопатками.

Сущность изобретения заключается в следующем.

Для обеспечения благоприятного обтекания потоком самих стоек, а также обтекания элементов конструкции двигателя, расположенных за затурбинным устройством по основному потоку, и течения с минимальными потерями в проточной части двигателя после затурбинного устройства, необходимо, чтобы поток газа на выходе из турбины был направлен практически вдоль продольной оси двигателя с малой окружной составляющей вектора скорости. Для этого приходится, вынуждено увеличивать угол выхода и снижать скорость потока в относительном движении на выходе из рабочего колеса последней ступени турбины.

Согласно формуле Эйлера, КПД турбины зависит от угла выхода потока. Оптимальное значение угла выхода потока составляет 20…40°. Использование этой зависимости для последней ступени турбины приводит к завышенным потерям полного давления в последующей за турбиной проточной части двигателя (форсажная камера, реактивное сопло) из-за сильной закрутки потока. Минимальные потери полного давления возможны только при осевом или близком к осевому.

Изменение угла закрутки потока после турбины осуществляется использованием профилированных стоек затурбинного устройства. Однако, определяющим геометрию стоек и их число являются не газодинамические параметры основного потока (их влияние на параметры не значительно), а параметры прочности и работоспособности стойки турбины. Через полые аэродинамически профилированные стойки в конструкции затурбинных устройств, проходят технологические трубопроводы, передающие турбине технологические среды. Для технического обслуживания турбины и размещения необходимого числа проводок в турбину и из нее достаточно 10-15 профилированных толстых стоек, что является недостаточным для поворота потока. Поворот потока на необходимый угол с минимальными потерями полного давления, можно получить путем добавления тонких дополнительных промежуточных профилированных лопаток (толщина лопаток значительно меньше, чем толщина основных стоек), то есть увеличением густоты решетки «профилей» (отношения длины хорды профиля к расстоянию между профилями в решетке - к шагу t). Для уменьшения суммарного веса добавленных лопаток, длина хорды лопаток должна составлять 1/3 -2/3 от длины хорды полой стойки. При длине хорды лопатки равной 1/3 от длины хорды полой стойки, средние линии входных участков профилированных лопаток повернуты в направлении вращения рабочего колеса последней ступени турбины на угол 1° к продольной оси, а при 2/3 от длины хорды на угол 10°. Угол наклона входных участков профилированных лопаток менее 1° или более 10° приводит к дополнительным потерям потока. Число лопаток, установленных между стойками, при которых поток гарантированно направляется вдоль продольной оси турбины, определяется из условия загроможденности тракта и по заявленным формулам.

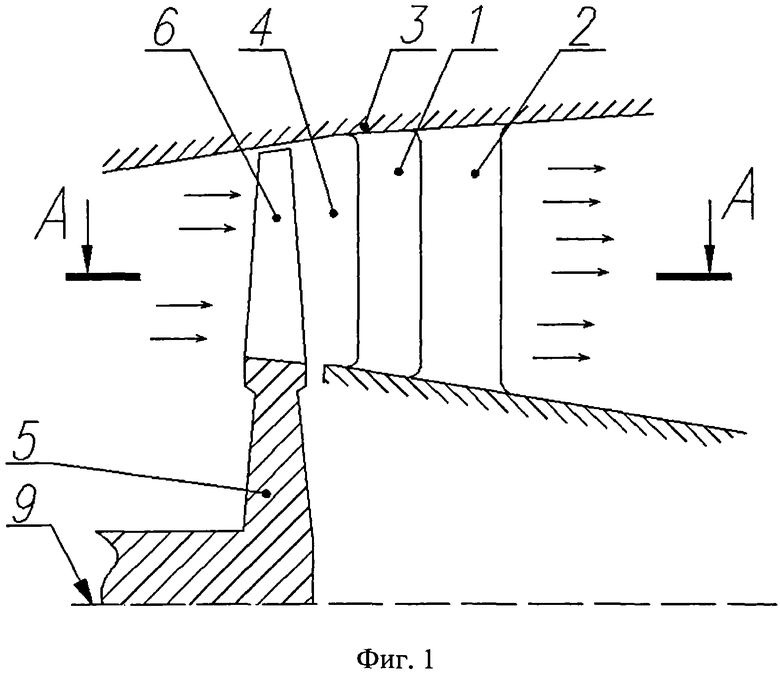

На фиг.1 показан продольный разрез последней ступени турбины с выходным устройством.

На фиг.2 показан поперечный разрез по рабочим лопаткам последней ступени турбины и выходного устройства.

Выходное устройство турбины содержит профилированные стойки 1 и лопатки 2 корпуса 3, размещенные в проточной части 4 за рабочим колесом 5 последней ступени турбины с рабочими лопатками 6. Средние линии 7 и 8 выходных участков профилей стоек 1 и лопаток 2 направлены вдоль продольной оси 9 турбины, а средние линии 7 входных участков профилей стоек 1 повернуты к продольной оси 9 турбины на угол Θ1=20-40° в направлении вращения рабочего колеса 5 последней ступени турбины. Средние линии 8 входных участков профилей лопаток 2 повернуты к продольной оси 9 турбины на угол Θ1A=1-10° в направлении вращения рабочего колеса 5 последней ступени турбины.

При работе последнего колеса 5 турбины поток с рабочих лопаток 6 выходит с относительной средней скоростью w2 под углом β2 к фронту решетки из стоек 1. С учетом скорости вращения колеса 5 на выходе u2 абсолютная скорость потока будет равна с2 с углом α2 (фиг.2). Окружная составляющая скорости будет равна cu2=c2·cosα2. Если эта компонента будет отрицательной по отношению к направлению вращения, то при прочих равных условиях она будет давать приращение мощности N ступени, вычисляемой по формуле Эйлера:

N=m1u1cu1-m2u2cu2,

где m1 и m2 - расходы массы газа на входе и выходе из колеса; u1 и u2 -окружная скорость вращения колеса на входе и выходе потока из колеса; cu1 и cu2 - окружные составляющие абсолютных скоростей на входе и выходе потока из колеса.

Для организации безударного натекания потока на полые стойки 1, необходимо обеспечить угол поворота входного участка θ1=90°-α2, или 20-40°. На участке проточной части 4 канала, образованного основными полыми стойками 1, поток частично поворачивается таким образом, что угол натекания потока на лопатки 2 с длиной хорды равной 1/3-2/3 от длины хорды полой стойки составляет 1-10° от продольной оси 9 турбины, что достаточно для безударного натекания потока на промежуточные тонкие лопатки 2.

Количество лопаток 2, расположенных между стойками 1, определяют по выражению: n=а/tb, где n - количество лопаток; a - расстояние между стойками; tb=b/t, tb - густота решетки, равная 1-3, b - длина хорды лопатки; t - расстояние между лопатками.

Доворот потока до осевого на выходе из выходного устройства турбины происходит в межлопаточных каналах, образованных основными стойками 1 и промежуточными лопатками 2.

Использование изобретения позволяет повысить КПД последней ступени турбины до 2% при практически осевом потоке газа на выходе из турбины и до минимума исключить закрутки выходящего потока оптимизировать сопротивление тракта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫХОДНОЕ УСТРОЙСТВО ТУРБИНЫ | 2013 |

|

RU2525375C1 |

| ВЫХОДНОЕ УСТРОЙСТВО ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2490496C2 |

| ВЫХОДНОЕ УСТРОЙСТВО ТУРБИНЫ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2472003C1 |

| ВЫХОДНОЕ УСТРОЙСТВО ТУРБИНЫ | 2011 |

|

RU2474699C2 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2596915C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2596916C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2581981C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603380C1 |

Выходное устройство турбины содержит полые аэродинамические профилированные стойки. Стойки размещены в проточной части турбины за рабочим колесом последней ступени турбины и закреплены в положении, при котором средние линии выходных участков профилей направлены вдоль продольной оси турбины. Выходное устройство снабжено профилированными лопатками, выполненными с длиной хорды, равной 1/3-2/3 от длины хорды полой стойки. Лопатки установлены между стойками и закреплены в положении, при котором средние линии входных участков повернуты в сторону направления вращения рабочего колеса последней ступени турбины на угол 1-10° к ее продольной оси. Средние линии их выходных участков направлены вдоль продольной оси турбины, а средние линии входных участков профилированных стоек повернуты в сторону направления вращения рабочего колеса последней ступени турбины на угол 20-40° к продольной оси турбины. Количество лопаток, установленных между стойками, выбрано из соотношения расстояния между стойками к густоте решетки. При этом густота решетки определяется как отношение длины хорды лопатки к расстоянию между лопатками и составляет от 1 до 3. Изобретение позволяет повысить коэффициент полезного действия и исключить закрутку выходящего потока. 2 ил.

Выходное устройство турбины, содержащее полые аэродинамические профилированные стойки, размещенные в проточной части турбины за рабочим колесом последней ступени турбины и закрепленные в положении, при котором средние линии выходных участков профилей направлены вдоль продольной оси турбины, отличающееся тем, что оно снабжено профилированными лопатками, лопатки выполнены с длиной хорды, равной 1/3-2/3 от длины хорды полой стойки, установлены между стойками и закреплены в положении, при котором средние линии входных участков повернуты в сторону направления вращения рабочего колеса последней ступени турбины на угол 1-10° к ее продольной оси, средние линии их выходных участков направлены вдоль продольной оси турбины, а средние линии входных участков профилированных стоек повернуты в сторону направления вращения рабочего колеса последней ступени турбины на угол 20-40° к продольной оси турбины, при этом количество лопаток, установленных между стойками, выбрано из соотношений:

N=a/tb, tb=b/t=1÷3,

где n - количество лопаток;

tb - густота решетки;

а - расстояние между стойками;

b - длина хорды лопатки;

t - расстояние между лопатками.

| Цилиндр высокого давления влажно-паровой турбины | 1987 |

|

SU1687807A1 |

| Выхлопная часть цилиндра осевой турбины | 1987 |

|

SU1502855A1 |

| ОЗНАЯ ПДШТНС-У1лг^11'^ЕСНД,ЕМБЛИОТЕНА | 0 |

|

SU282339A1 |

| US 2009263238 A1, 22.10.2009 | |||

| US 2008213088 A1, 04.09.2008 | |||

| US 2010064656 A1, 18.03.2010. | |||

Авторы

Даты

2013-08-27—Публикация

2011-11-01—Подача