Изобретение относится к области композиционных мембран, предназначенных для использования в контакторах газ-жидкость, в которых реализуются процессы абсорбции и/или десорбции газов, таких как, например, оксиды углерода, серы, азота, а также сероводород, жидкими абсорбентами (такими как, например, водные растворы алканоламинов с различной степенью замещения атома азота, аминокислоты, неорганические соли, а также ионные жидкости), в процессах концентрирования органических соединений (таких как, например, спирты, альдегиды, ароматические соединения и др.) из водных сред, а также при выделении целевых компонентов (например, с молекулярной массой 500-600 г/моль и выше) из органических сред.

В последнее десятилетие для этих процессов активно разрабатываются мембранные контакторы (абсорберы и десорберы), способные заменить крупногабаритные емкостные массообменные аппараты насадочного или тарельчатого типа, которые применяются в настоящее время для реализации процессов абсорбции и десорбции (Очистка технологических газов. Под ред. Семеновой Т.А. и Лейтеса И.Л. - М.: Химия, 1976). Основным рабочим элементом таких контакторов является мембрана, назначение которой состоит в том, чтобы разделить газовый и жидкостной потоки и при этом обеспечить перенос абсорбируемого газа в абсорбент (стадия абсорбции) и (или) удаление абсорбированного газа из абсорбента (стадия десорбции). Производительность таких мембран по обрабатываемому газу (например, диоксиду углерода) должна быть в интервале 20-60 м3/м2·ч·атм, предпочтительно 30-50 м3/м2·ч·атм, чтобы реализовать главное преимущество мембранных контакторов - компактность в сочетании с высокой производительностью и отсутствием прямого контакта жидкой и газовой фаз. Кроме того, указанная мембрана должна быть химически устойчива к воздействию компонентов, входящих в составы абсорбентов, при температурах до 120°С и сохранять механическую прочность при давлениях до 100 атм.

Известна композиционная половолоконная мембрана на основе поли[1-(триметилсилил)-1-пропин]а (ПТМСП)[US Patent №7591878 В2, 09.22.2009]. Мембрана состоит из пористой подложки в виде полипропиленовых или керамических полых волокон, на которые нанесена асимметричная мембрана методом погружения половолоконной пористой мембраны в раствор ПТМСП в изопропиловом спирте с последующим осаждением в этаноле и сушкой. Мембрана на основе полипропиленовой подложки имеет максимальную производительность по CO2 - 19,3 и по N2 - 5,8 м3/м2·ч·атм и исключает течение раствора абсорбента при давлениях жидкости до 37 атм из жидкой фазы в газовую. Расчетная толщина разделительного слоя - около 4 мкм.

Недостатком этой композиционной мембраны является невысокая проницаемость по диоксиду углерода.

Известны также другие композиционные мембраны, в которых наряду с различными полимерными материалами в качестве селективного слоя использовали ПТМСП [US Patent №4728431, 03.01.1988; US Patent №5702503, 12.30.1997]. Общими недостатками этих мембран является большая толщина разделительного слоя и низкая проницаемость.

Наиболее близким аналогом предлагаемой композиционной мембраны является композиционная мембрана на основе ПТМСП, предназначенная для разделения углеводородов фракций C1-С4 [US Patent №5501722, 03.26.1996]. Мембрана включает пористую подложку из полиэфирсульфона и селективный слой из ПТМСП. Мембрана получена методом погружения, при котором подложка протягивается, касаясь поверхности раствора ПТМСП в толуоле с концентрацией полимера 5%. Таким образом получают композиционные мембраны с одним и более слоями ПТМСП.

Газопроницаемость образца мембраны с двухслойным покрытием составляла по N2 - 2,4, по CH4 - 5,5, по C3H8 - 13,0 м3/м2·ч·атм. По оценке авторов это соответствует расчетной толщине разделительного слоя ПТМСП - 7 мкм.

Недостатком такой мембраны является низкая производительность и химическая нестойкость пористой подложки в водных растворах алифатических алканоламинов.

Задача изобретения - повышение производительности композиционной мембраны и обеспечение химической стойкости ее пористой подложки в водных растворах алифатических алканоламинов и спиртов нормального и изостроения, в том числе при температурах не менее 70°С.

Для решения поставленной задачи предложена композиционная мембрана, состоящая из пористой подложки со средним диаметром пор 0,15÷0,45 мкм, контактирующего с указанной подложкой промежуточного слоя, а также контактирующего с этим промежуточным слоем селективного слоя, причем оба указанных слоя выполнены из стеклообразных полимеров, каждый из которых имеет температуру стеклования в диапазоне 140-440°С, а селективный слой обладает коэффициентом газопроницаемости по CO2, по меньшей мере, 6000 Баррер, селективностью проницаемости CO2/N2 не менее 1,5 и нанесен из раствора в растворителе, в котором указанный промежуточный слой нерастворим.

Для нанесения слоев используют один и тот же полимер или разные полимеры.

В качестве подложки используют микрофильтрационную полимерную мембрану на основе полипропилена или предварительно обработанную методом холодного вальцевания композиционную микрофильтрационную полимерную мембрану на основе фторполимеров или их сополимеров, или микрофильтрационную металлокерамическую мембрану на основе пористых металлов - нержавеющей стали и/или титана, и/или никеля с разделительными слоями из оксидов титана или алюминия, или кремния, или циркония.

Селективный слой может дополнительно содержать наполнитель из стеклообразного полимера, имеющего температуру стеклования не выше 220°С и коэффициент проницаемости по двуокиси углерода не более 400 Баррер при содержании наполнителя не менее 0,1 масс.% и менее 4,9 масс.% от массы селективного слоя, или наполнитель из поли(диметилсилметилен)а при содержании наполнителя не менее 1,0 масс.% и менее 12,0 масс.%.

При разработке композиционных мембран необходимо учитывать два важнейших обстоятельства. Первое - выбор суппорта (слоя подложки), второе - выбор стеклообразного полимера.

Суппорт (слой подложки). Специфика композиционных мембран с разделительными слоями из высокопроницаемых стеклообразных полимеров (как, например, ПТМСП) состоит в том, что для их получения нельзя использовать подложки на основе ультрафильтрационных мембран (размер пор не более 0,1 мкм), газопроницаемость которых сопоставима с газопроницаемостью материала селективного слоя. Применение таких подложек не позволяет реализовать главное достоинство высокопроницаемых стеклообразных полимеров - рекордно высокую производительность по газам (так, например, мембрана из ПТМСП толщиной 1 мкм имеет производительность, например, по диоксиду углерода около 75 м3/м2·ч·атм и по азоту 17,7 м3/м2·ч·атм). Поэтому для высокопроницаемых композиционных мембран в качестве суппорта необходимо применять микрофильтрационные мембраны со средним диаметром пор около 0,15-0,45 мкм и производительностью, например, по азоту около 1000 м3/м2·ч·атм. Такие подложки не создают сопротивление потоку газа, проходящего через композиционную мембрану из высокопроницаемых стеклообразных полимеров.

Модификация полимера. Известно, что параметры газопереноса могут существенно различаться в зависимости от микроструктуры цепи. Так, например, в литературе показана разница в газопроницаемости для ПТМСП и поли[(1-триметилгермил)-1-пропин-1)]а (ПТМГП) [J. Polym. ScL, Part A 41 (2003), 2133-2155], полученных с применением катализаторов на основе соединений ниобия или тантала. От типа катализатора полимеризации зависит структура получаемых полимеров, в частности, содержание звеньев макромолекул цис-конфигураций, а также растворимость полимера в различных растворителях. Из приведенной таблицы 1 видно, что растворимости полимеров ПТМСП и ПТМГП в алифатических углеводородах отличаются в зависимости от содержания в них цис-структур (катализатора) [J. Polym. ScL, Part A 41 (2003), 2133-2155].

Газоселективные свойства ПТМСП и ПТМГП, полученных с применением этих катализаторов также различаются, как это видно из таблицы 2. При этом значения газопроницаемости для ПТМГП могут отличаться в более, чем 1,8 раз в зависимости от используемого катализатора [J. Polym. Sci., Part A 41 (2003), 2133-2155].

Высокое (65-80%) содержание цис-структур в ПТМСП, полученном с применением в качестве катализатора NbCl5, и его нерастворимость в алифатических углеводородах С5-C7 открывают возможность регулировать структуру различных слоев полимера в композиционной мембране и ее газотранспортные свойства. В случае ПТМГП снижение растворимости полимера в алифатических растворителях может быть достигнуто за счет снижения содержания цис-структур, например, до 5% (таблица 1). При этом из литературы известно, что поли(4-метил-2-пентин) (ПМП), как еще один как представитель класса высокопроницаемых полимерных стекол (P(CO2)=7100 Баррер [J. Membr. Sci. 383 (2011) 241-249]), обладает еще более высокой стабильностью в среде углеводородов [Macromol. Chem. Phys. 208 (2007),2412-2418].

Для реализации такого подхода необходимо наносить на подложку, как минимум, два полимерных слоя. Первый, промежуточный, слой - выполняет функцию подслоя, устраняющего дефекты поверхности микрофильтрационной мембраны и обеспечивающего адгезию к поверхности суппорта второго слоя. Второй, селективный, слой - обеспечивает высокую проницаемость и селективность по целевым компонентам разделяемых смесей.

Нанесение второго слоя из растворителя, в котором растворяется первый нанесенный слой, как это описано в прототипе, приводит к частичному растворению первого слоя и, следовательно, к частичному разрушению и утрате функциональных качеств («залечивание» дефектов подложки и адгезионность). Это обстоятельство вызывает необходимость либо увеличивать концентрацию полимера в растворе для формования (например до 5% масс. согласно прототипу), либо увеличивать число наносимых слоев, что приводит к увеличению толщины разделительного слоя и, как следствие, к снижению производительности получаемой таким образом мембраны. Именно это и наблюдалось в способе получения мембраны, описанной в прототипе.

В предлагаемой заявке конструкции композиционной мембраны промежуточный слой формируется нанесением на подложку раствора полимера, например, в толуоле, а селективный - из раствора того же или другого высокопроницаемого полимера, например, в гексане, т.е. в растворителе, в котором уже нанесенный промежуточный слой нерастворим. Это позволяет при формовании селективного слоя ограничиться однократным нанесением раствора с низкой концентрацией (не более 1,5%) полимера, что обеспечивает заявляемую производительность мембраны.

Высокая термостабильность и химическая устойчивость ПТМСП (Тстеклования>250°С), ПТМГП (Тстеклования>250°С) И (ПМП) (Тстеклования=260°С [J. Membr. Sci. 383 (2011) 241-249] позволяют формовать на их основе высокопроницаемые композиционные мембраны, отвечающие указанным выше требованиям. Пористые подложки для таких мембран необходимо подбирать в соответствии с условиями предполагаемой эксплуатации композиционной мембраны. В определенных случаях возможно применение известных пористых материалов из класса микрофильтрационных композиционных полимерных мембран на основе полипропилена, фторсодержащих полимеров, полисульфона и др. При необходимости соответствия всей совокупности требований (процессы очистки газовых сред от кислых газов при температурах до 120°С и давлениях до 40÷100 атм)) в качестве подложки для композиционной мембраны необходимо применять термостойкие металлокерамические композиционные мембраны. Независимо от типа применяемой подложки с микропористыми покрытиями, все они требуют предварительной обработки для устранения достаточно широкого разброса размеров пор, в первую очередь наличие пор с максимальным диаметром. Размер этих пор может значительно (на 50-100%) превышать размеры пор со средним диаметром, которые и являются заявляемой характеристикой микрофильтрационных мембран. Это обстоятельство не позволяет сформировать супертонкие бездефектные селективные слои из высокопроницаемых полимерных стекол. Предлагаемый способ предварительной обработки зависит от типа применяемой подложки:

- Подложка - металлокерамическая композиционная микрофильтрационная мембрана.

В этом случае подготовку к нанесению селективного слоя осуществляют путем нанесения промежуточного слоя из стеклообразного полимера, имеющего температуру стеклования, по меньшей мере, 140°С, коэффициент проницаемости по CO2, по меньшей мере, 3000 Баррер и нерастворимого в алифатических углеводородах С5-C7 (как, например, ПТМСП, синтезированный с использованием катализатора на основе соединений ниобия - «Nb-ПТМСП») из раствора, например, в тетрагидрофуране с концентрацией 0,5% масс. Как видно из данных таблицы 3 таким способом удается более, чем в два раза уменьшить максимальный диаметр пор, и полученная подложка позволяет формовать бездефектный селективный слой. Аналогичный результат достигается и при нанесении в качестве промежуточного слоя ПТМГП, или ПМП.

- Подложка - композиционная микрофильтрационная мембрана с разделительным слоем из сополимера тетрафторэтилена с винилиденфторидом (МФФК).

В этом случае подготовку могут осуществлять способом, аналогичным вышеописанному, с применением раствора полимера в октане с концентрацией полимера 0,8% масс.

Результаты представлены в таблице 5.

Однако, для подложек на основе композиционных микрофильтрационных мембран с разделительным слоем из фторполимеров предпочтительным является предлагаемый способ холодного (при комнатной температуре) вальцевания исходной микрофильтрационной мембраны путем прокатки между стальными полированными валками подложки с регулируемым удельным усилием в интервале 12÷36 кг/см2.

Результаты представлены в таблице 7.

Как видно из данных таблиц 5 и 7, оба способа подготовки подложки обеспечивают уменьшение максимального диаметра пор, но предпочтительным является вальцевание, поскольку в этом случае снижается расход высокопроницаемого стеклообразного полимера.

- Подложка - микрофильтрационная мембрана из полипропилена. В этом случае применяют раствор полимера в толуоле с концентрацией 1,2% масс. Результаты представлены в таблице 9.

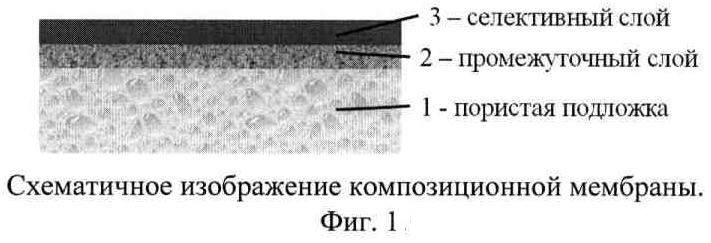

Предлагаемая в настоящей заявке высокопроизводительная композиционная мембрана состоит из следующих структурных элементов (Фиг.1):

1. Пористая подложка.

а) Микрофильтрационные металлокерамические композиционные мембраны на основе пористых металлов (нержавеющая сталь, титан, никель и др.) с разделительными слоями из оксидов Ti, Al, Si, Zr и др., средний диаметр пор 0,15÷0,45 мкм - для процессов абсорбции-десорбции кислых газов с температурой до 120°С и давлением до 40÷100 атм., концентрирования органических соединений из водных сред методом первапорации, а также при выделении целевых компонентов (например, с молекулярной массой 500-600 г/моль и выше) из органических сред.

б) Микрофильтрационные полимерные композиционные или асимметричные мембраны с разделительными слоями из полимеров и сополимеров на основе тетрафторэтилена, полипропилена, полисульфонов и др. полимеров, средний диаметр пор 0,15÷0,45 мкм для процессов с температурой разделяемых сред не выше 100°С и давлением не выше 10 атм., концентрирования органических соединений из водных сред, а также при выделении целевых компонентов (например, с молекулярной массой 500-600 г/моль и выше) из органических сред (т.н. нанофильтрация органических сред).

2. Промежуточный полимерный слой.

Для формования этого слоя используют стеклообразные полимеры, имеющие температуру стеклования, по меньшей мере, 140°С, коэффициент газопроницаемости по CO2, по меньшей мере, 3000 Баррер, нерастворимые в алифатических углеводородах С5-С7.

3. Селективный полимерный слой.

Для формования этого слоя используют стеклообразные полимеры, имеющие температуру стеклования, по меньшей мере, 140°С, коэффициент газопроницаемости по CO2, по меньшей мере, 6000 Баррер, и растворимые в органических растворителях, включая алифатические углеводороды С5-C7, или смеси этого полимера с другим стеклообразным полимером, имеющим температуру стеклования не выше 180-220°С, коэффициент газопроницаемости по CO2 400-500 Баррер (как, например, поли(винилтриметилсилан) (ПВТМС)). Газопроницаемость ПВТМС в среднем на два порядка меньше, чем у ПТМСП, но он более устойчив к воздействию повышенных температур.

Также для формования этого слоя используют смесь стеклообразного полимера, имеющего температуру стеклования, по меньшей мере, 140°С, газопроницаемость по CO2, по меньшей мере, 6000 Баррер, и растворимые в органических растворителях, включая алифатические углеводороды C5-С7, с поликарбосиланом с целью обеспечения высокой селективности разделения водно-органический смесей [Патент РФ №2263691, 10.11.2005].

Предлагаемая конфигурация структуры композиционных мембран, основанная на различии свойств высокопроницаемых стеклообразных полимеров, полученных с применением разных катализаторов полимеризации, позволяет создать высокопроизводительные композиционные мембраны для мембранных контакторов (в первую очередь десорберов), процесса разделения водно-органических смесей и выделения целевых компонентов из органических смесей.

Для иллюстрации изобретения ниже приведены примеры, которые не ограничивают его содержания.

Пример 1. Композиционная мембрана состоит из следующих элементов.

Подложка - микрофильтрационная металлокерамическая композиционная мембрана с подложкой из пористой нержавеющей стали (размеры пор 2 мкм) с разделительным слоем из двуокиси титана, средний размер пор 0,18 мкм. Производительность по азоту - 638 м3/м2·ч·атм.

Промежуточный слой - ПТМСП, полученный с применением катализатора на основе NbCl5 («Nb-ПТМСП»). Содержание звеньев цис-конфигурации -68%, молекулярная масса - 320000.

Селективный слой - ПТМСП, полученный с применением катализатора на основе TaCl5/ триизобутилалюминия - ТИБА («Та-ПТМСП»). Содержание звеньев цис-конфигурации - 40%, молекулярная масса - 2200000.

Формование мембраны проводят следующим образом. Растворы ПТМСП наносят на плоские листы подложки размером 20×30 см с применением мажущей фильеры. После каждого нанесения раствора мембрану сушат при температуре 20-23°С в течение нескольких часов и затем при температуре 40-60°С. Первый (промежуточный) слой наносят из раствора «Nb-ПТМСП» в тетрагидрофуране с концентрацией полимера 0,5%масс.Характеристики полученной промежуточной композиционной мембраны представлены в табл.3.

Промежуточный слой «Nb-ПТМСП» обеспечивает уменьшение максимального диаметра пор. Затем на эту промежуточную композицию наносят второй (селективный) слой из раствора «Та-ПТМСП» в гексане с концентрацией полимера 0,5% масс. Данные по газопроницаемости полученной композиционной мембраны приведены в табл.4.

Полученная описанным способом мембрана была испытана на устойчивость к воздействию температуры (120°С), давления (40 атм) и 30-% раствора диэтаноламина в воде. Мембрана была помещена в специальную ячейку в термостате с температурой 120°С. На селективную поверхность был подан водный раствор диэтаноламина при давлении 40 атм. В процессе экспозиции композиционной мембраны в этих условиях в течение 50 часов протекание жидкой фазы (вода-70%, диэтаноламин-30% масс.) не наблюдалось. Газопроницаемость мембраны после экспозиции составила: N2 - 3,4; CO2 - 14,0 м3/м2·ч·атм, при селективности проницаемости CO2/N2 равной 3,9.

Аналогичные результаты были получены и для композиционных мембран с металлокерамической подложкой из пористой нержавеющей стали с разделительными слоями из алюмосиликатов и двуокиси циркония.

Пример 2. Подложка и промежуточный слой как в примере 1. Селективный слой - ПТМСП, полученный с применением катализатора на основе TaCl5/ТИБА и содержащий 40% звеньев цис-конфигурации, молекулярная масса - 2200000 в смеси с ПВТМС (получен полимеризацией с применением катализатора на основе лития, молекулярная масса 120000). Состав смеси % масс:95,2 «Та-ПТМСП» и 4,8 ПВТМС. Формование мембраны проводят согласно примеру 1: промежуточный слой наносят из раствора «Nb-ПТМСП» в тетрагидрофуране с концентрацией полимера 0,5%масс., селективный слой - из раствора смеси Та-ПТМСП - 95,2% масс. и ПВТМС - 4,8% в гексане с суммарной концентрацией полимеров 0,5% масс. Данные по газопроницаемости полученной композиционной мембраны - в таблице 5.

После экспозиции в условиях согласно примера 1 газопроницаемость мембраны составила м3/м2·ч·атм 3: N2 - 4,2; O2 - 5,9; CO2 - 17,2.

Пример 3. Подложка - микрофильтрационная мембрана из сополимера тетрафторэтилена с винилиденфторидом на нетканом полипропилене. Средний диаметр пор мембраны составляет 0,32 мкм. Производительность по азоту 900 м3/м2·ч·атм.

Промежуточный слой - ПТМСП, полученный с применением катализатора на основе NbCl5. Содержание звеньев цис-конфигурации - 80%, молекулярная масса - 410000. Селективный слой - ПТМСП, полученный с применением катализатора на основе TaCl5/ТИБА. Молекулярная масса - 1100000. Формование мембраны осуществляют путем погружения и протяжки подложки через формовочный раствор с последующей сушкой, согласно примеру 1. Промежуточный слой наносят из раствора «Nb-ПТМГП» в октане с концентрацией полимера 0,8% масс. Характеристики полученной промежуточной композиционной мембраны представлены в таблице 6.

Промежуточный слой «Nb-ПТМГП» обеспечивает уменьшение максимального диаметра пор. Затем аналогичным образом на эту промежуточную композиционную мембрану наносят селективный слой из раствора «Та-ПТМСП» в гептане с концентрацией полимера 0,7% масс. Данные по газопроницаемости полученной композиционной мембраны приведены в таблице 7.

Полученная описанным способом мембрана была испытана на устойчивость к воздействию температуры 70°С, давления 10 атм в контакте с водным раствором моноэтанолэтилендиамина в течение 50 ч. Протекания жидкой фазы не наблюдалось, производительность по газам (N2, O2 и CO2) снизилась в среднем на 35-40%.

Пример 4. Подложка - композиционная микрофильтрационная мембрана из сополимера тетрафторэтилена с винилиденфторидом на нетканом полипропилене. Средний диаметр пор мембраны составляет 0,32 мкм. Производительность по азоту 900 м3/м2·ч·атм. Метод предварительной обработки подложки - холодное вальцевание. Микрофильтрационную мембрану заправляют между двумя стальными полированными валками с регулируемой степенью прижима мембраны к вращающимся валкам. Удельное усилие на мембрану составляет 24 кг/см2. Из таблицы 8 видно, что максимальный диаметр пор уменьшается до размеров, приемлемых для однократного нанесения селективного слоя из «Nb-ПТМСП» из раствора в хлорбензоле с концентрацией полимера 1,2%. Характеристика мембраны представлена в таблице 9.

Пример 5. Композиционная мембрана состоит из слоев, как в Примере 1. В качестве подложки применена микрофильтрационная мембрана из полипропилена (ПМ) со средним размером пор 0,39 мкм. Производительность подложки по азоту 1100 м3/м2·ч·атм. Промежуточный слой - Nb-ПТМСП, молекулярная масса - 410000. Селективный слой -ПТМСП, полученный с применением катализатора на основе TaCl5/ТИБА. Содержание звеньев цис-конфигурации - 20%, молекулярная масса - 1300000. Формование мембраны проводили согласно примеру 3. Промежуточный слой наносили из раствора «Nb-ПТМСП» в толуоле с концентрацией полимера 1,5% масс. Характеристики полученной промежуточной композиционной мембраны представлены в таблице 10.

Затем аналогичным образом на эту промежуточную композиционную мембрану двукратно наносят селективный слой из раствора «Та-ПТМСП» в гексане с концентрацией полимера 1,5% масс. Данные по газопроницаемости полученной композиционной мембраны приведены в таблице 11.

После экспозиции мембраны под давлением 40 атм в течение 50 ч газопроницаемость мембраны не изменилась.

Пример 6. Композиционная мембрана состоит из слоев как в Примере 3 с отличием в том, что промежуточный слой наносят из раствора ПТМГП, полученного с применением катализатора на основе TaCl5, в толуоле с концентрацией полимера 1,0% масс. Характеристики полученной композиционной мембраны представлены в таблице 12.

Пример 7. Композиционная мембрана состоит из слоев как в Примере 3 с отличием в том, что промежуточный слой наносился из раствора НМЛ, полученный с применением катализатора на основе NbCl5, в толуоле с концентрацией полимера 1,0% масс. Характеристики полученной композиционной мембраны представлены в таблице 13.

Пример 8. Композиционную мембрану, полученную в Примере 3, используют для концентрирования растворенного органического соединения из его водного раствора методом первапорации на примере системы бутанол-вода (весовое соотношение 1:99) по методике, описанной ранее в [Патент РФ 2408416, 11.11.2008; Серия. Крит. Технол. Мембраны. 48 (2010), 16-20], где движущая сила создается за счет разницы температуры в 40-50°С. Полученный фактор разделения бутанол/вода составил 17 при потоке через мембрану 0,43 кг/м2·ч.

Пример 9. Композиционная мембрана состоит из слоев как в Примере 3 с отличием в том, что селективный слой наносили из раствора смеси «Та-ПТМСП» - 95,5% масс. и поли(диметилсилметилен)а (молекулярная масса -360000) - 4,5% в гептане с суммарной концентрацией полимеров 0,7% масс. Полученную композиционную мембрану используют для концентрирования бутанола методом первапорации согласно Примеру 9. Полученный фактор разделения бутанол/вода составил 25 при потоке через мембрану 0,82 кг/м2·ч. Пример 10. Композиционная мембрана, полученная в Примере 3, была использована для способа разделения компонентов путем нанофильтрации на примере раствора красителя Ремазол Бриллиантовый Синий Р (626 г/моль) в этаноле (10 мг/л) по методике, описанной ранее в [J. Membr. Sci. 333 (2009) 88-93]. Характеристики полученной композиционной мембраны представлены в таблице 14, где для сравнения также представлены аналогичные показатели для композиционной мембраны ПТМСП на базе подложки в виде ультрафильтрационной мембраны из полиакрилонитрила (ПАН).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННОЕ РАЗДЕЛЕНИЕ ГАЗОВ | 2005 |

|

RU2390372C2 |

| АДДИТИВНЫЙ ПОЛИ(5-ТРИМЕТИЛСИЛИЛНОРБОРН-2-ЕН) И СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ С ПОМОЩЬЮ МЕМБРАНЫ НА ЕГО ОСНОВЕ | 2005 |

|

RU2296773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ГАЗОРАЗДЕЛИТЕЛЬНОЙ ПОЛИМЕРНОЙ МЕМБРАНЫ С СЕЛЕКТИВНЫМ НЕПОРИСТЫМ СЛОЕМ ИЗ ПОЛИТРИМЕТИЛСИЛИЛПРОПИНА | 2010 |

|

RU2429054C1 |

| СПОСОБ НАНОФИЛЬТРАЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКИХ ОРГАНИЧЕСКИХ СМЕСЕЙ | 2005 |

|

RU2297975C1 |

| СПОСОБ ПЕРВАПОРАЦИОННОГО ВЫДЕЛЕНИЯ С ОДНОВРЕМЕННЫМ КОНЦЕНТРИРОВАНИЕМ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2408416C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ МЕМБРАНЫ И КОМПОЗИЦИОННАЯ МЕМБРАНА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2017 |

|

RU2652228C1 |

| СПОСОБ МЕМБРАННОГО РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 1996 |

|

RU2102128C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ ИЗ ЖИДКИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532518C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИКАРБОСИЛАНОВ ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ НА ОСНОВЕ ЭТОЙ КОМПОЗИЦИИ | 2003 |

|

RU2263691C2 |

| ЭПОКСИДИРОВАННЫЙ АДДИТИВНЫЙ ПОЛИ(5-ЭТИЛИДЕН-2-НОРБОРНЕН) И СПОСОБ РАЗДЕЛЕНИЯ CO-СОДЕРЖАЩИХ ГАЗОВЫХ СМЕСЕЙ С ПОМОЩЬЮ МЕМБРАН НА ЕГО ОСНОВЕ | 2024 |

|

RU2834483C1 |

Изобретение относится к области композиционных мембран, предназначенных для использования в контакторах газ-жидкость, в которых реализуются процессы абсорбции и/или десорбции газов, и касается композиционной мембраны на основе высокопроницаемых стеклообразных полимеров. Мембрана состоит минимум из трех слоев: пористой подложки со средним диаметром пор 0,15-0,45 мкм, контактирующего с ней промежуточного слоя из стеклообразного полимера с температурой стеклования 140-440°С и газопроницаемостью по CO2 от 3000 Баррер, устраняющего дефекты подложки и выполняющий функцию адгезионного слоя для нанесения следующего, и селективного слоя, контактирующего с промежуточным слоем, выполненного из стеклообразного полимера с той же температурой стеклования и газопроницаемостью по CO2 от 6000 Баррер. Изобретение повышает производительность мембраны и обеспечивает химическую стойкость ее пористой подложки. 13 з.п. ф-лы, 1 ил., 14 табл., 10 пр.

1. Композиционная мембрана, состоящая из пористой подложки со средним диаметром пор 0,15÷0,45 мкм, контактирующего с указанной подложкой промежуточного слоя, а также контактирующего с этим промежуточным слоем селективного слоя, причем оба указанных слоя выполнены из стеклообразных полимеров, каждый из которых имеет температуру стеклования в диапазоне 140-440°C, а селективный слой обладает коэффициентом газопроницаемости по СО2, по меньшей мере, 6000 Баррер, селективностью проницаемости CO2/N2 не менее 1,5, и нанесен из раствора в растворителе, в котором указанный промежуточный слой нерастворим.

2. Мембрана по п.1, отличающаяся тем, что для нанесения слоев используют один и тот же полимер.

3. Мембрана по п.1, отличающаяся тем, что для нанесения слоев используют разные полимеры.

4. Мембрана по одному из пп.1-3, отличающаяся тем, что в качестве подложки используют микрофильтрационную полимерную мембрану на основе полипропилена.

5. Мембрана по одному из пп.1-3, отличающаяся тем, что в качестве подложки используют предварительно обработанную методом холодного вальцевания композиционную микрофильтрационную полимерную мембрану на основе фторполимеров или их сополимеров.

6. Мембрана по одному из пп.1-3, отличающаяся тем, что в качестве подложки используют микрофильтрационную металлокерамическую мембрану на основе пористых металлов - нержавеющей стали, и/или титана, и/или никеля с разделительными слоями из оксидов титана, или алюминия, или кремния, или циркония.

7. Мембрана по одному из пп.1-3, отличающаяся тем, что селективный слой дополнительно содержит наполнитель из стеклообразного полимера, имеющего температуру стеклования не выше 220°C и коэффициент проницаемости по двуокиси углерода не более 400 Баррер при содержании наполнителя не менее 0,1 мас.% и менее 4,9 мас.% от массы селективного слоя.

8. Мембрана по п.4, отличающаяся тем, что селективный слой дополнительно содержит наполнитель из стеклообразного полимера, имеющего температуру стеклования не выше 220°C и коэффициент проницаемости по двуокиси углерода не более 400 Баррер при содержании наполнителя не менее 0,1 мас.% и менее 4,9 мас.% от массы селективного слоя.

9. Мембрана по п.5, отличающаяся тем, что селективный слой дополнительно содержит наполнитель из стеклообразного полимера, имеющего температуру стеклования не выше 220°C и коэффициент проницаемости по двуокиси углерода не более 400 Баррер при содержании наполнителя не менее 0,1 мас.% и менее 4,9 мас.% от массы селективного слоя.

10. Мембрана по п.6, отличающаяся тем, что селективный слой дополнительно содержит наполнитель из стеклообразного полимера, имеющего температуру стеклования не выше 220°C и коэффициент проницаемости по двуокиси углерода не более 400 Баррер при содержании наполнителя не менее 0,1 мас.% и менее 4,9 мас.% от массы селективного слоя.

11. Мембрана по одному из пп.1-3, отличающаяся тем, что селективный слой дополнительно содержит наполнитель из поли(диметилсилметилен)а при содержании наполнителя не менее 1,0 мас.% и менее 12,0 мас.%.

12. Мембрана по п.4, отличающаяся тем, что селективный слой дополнительно содержит наполнитель из поли(диметилсилметилен)а при содержании наполнителя не менее 1,0 мас.% и менее 12,0 мас.%.

13. Мембрана по п.5, отличающаяся тем, что селективный слой дополнительно содержит наполнитель из поли(диметилсилметилен)а при содержании наполнителя не менее 1,0 мас.% и менее 12,0 мас.%.

14. Мембрана по п.6, отличающаяся тем, что селективный слой дополнительно содержит наполнитель из поли(диметилсилметилен)а при содержании наполнителя не менее 1,0 мас.% и менее 12,0 мас.%.

| US 5501722 A, 26.03.1996 | |||

| US 2007214957 A1, 20.09.2007 | |||

| US 5702503 A, 30.12.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАННЫХ ТРУБЧАТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2192301C1 |

| ПОРИСТАЯ ГИДРОФИЛЬНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2277436C2 |

| ПОРИСТАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2440840C2 |

Авторы

Даты

2013-09-10—Публикация

2012-03-15—Подача