Предпосылки к созданию изобретения

Настоящее изобретение имеет отношение к созданию ведущего барабана, такого как барабана, который используют в гусенице транспортного средства, и также имеет отношение к другим усовершенствованиям, относящимся собственно к гусенице; к транспортным средствам (в особенности к самоходным подъемным кранам), в которых используют гусеницы; и к способам изготовления и использования барабана и других усовершенствований гусеницы.

Многие транспортные средства, а в особенности строительное оборудование, которое движется по неровной поверхности земли, используют для перемещения приводы гусеничной цепи. Привод гусеничной цепи типично представляет собой часть гусеницы, которая имеет каркас, на котором установлена бесконечная гусеничная цепь, а также содержит приводной двигатель. Ведущий барабан, который также иногда называют транспортирующим зубчатым барабаном, передает вращающий момент от приводного двигателя к гусеничной цепи, чтобы генерировать тяговое усилие, которое перемещает каркас гусеницы, и, следовательно, транспортное средство, частью которого он является, относительно участка гусеничной цепи, находящегося на земле, и, следовательно, перемещает транспортное средство относительно земли. Гусеничная цепь может быть приведена в движение при помощи единственного ведущего барабана, и может проходить поверх паразитного зубчатого колеса, также установленного на каркасе, или же гусеничная цепь может быть приведена в движение при помощи двух ведущих барабанов. В некоторых каркасах гусениц, два паразитных зубчатых колеса установлены на противоположных концах каркаса, а ведущий барабан установлен в другом месте на гусенице.

В дополнение к движению прямо вперед, производят также движения поворота за счет комплекта приводов гусеничной цепи на противоположных сторонах транспортного средства. Эти движения поворота требуют, чтобы одна гусеничная цепь вращалась быстрее чем другая, или более типично, чтобы одна гусеничная цепь вращалась, в то время как другая гусеничная цепь была неподвижной. Иногда транспортное средство, в особенности строительное оборудование, необходимо поворачивать на месте, что может быть осуществлено за счет приведения в движение одной гусеничной цепи в одном направлении, а другой гусеничной цепи в противоположном направлении.

Каркас гусеницы может быть постоянной частью рамы транспортного средства, или, в случае больших транспортных средств, таких как большие самоходные подъемные краны, которые не могут транспортироваться по автомобильным дорогам как единое целое, гусеница соединена с остальным транспортным средством так, что вся гусеница, содержащая каркас гусеницы, гусеничную цепь и ведущий барабан, может быть отсоединена от остального транспортного средства. В случае некоторых больших гусениц, даже этот отсоединенный узел гусеницы превышает допустимую предельную нагрузку автомобильной дороги. В этом случае приходится снимать гусеничную цепь с каркаса, чтобы обеспечивать индивидуальные транспортные нагрузки в допустимых пределах автомобильной дороги.

Размер индивидуальных компонентов гусеницы является функцией нагрузки, приложенной к гусенице, причем эта нагрузка включает в себя нагрузку за счет собственного веса транспортного средства и веса любых грузов, перемещаемых (перевозимых) при помощи транспортного средства, а также включает в себя нагрузки, которые требуются для обеспечения желательного движения транспортного средства, причем указанный размер также зависит от того, как указанная нагрузка взаимодействует с узлами гусеницы. Например, в случае гусеничной цепи, которая содержит индивидуальные башмаки гусеничной цепи, соединенные вместе, которые имеют ведомую поверхность, входящую в зацепление с ведущей поверхностью на барабане, ведущая и ведомая поверхности являются частью конструкций (таких как зубья или приливы), которые должны быть относительно большими, чтобы нести сжимающие нагрузки, которые требуются для передачи вращающего момента от барабана к гусеничной цепи. Особенно при маневрах выемки грунта (когда кран меняет направление), величина тягового усилия, которое требуется передать на гусеничную цепь при помощи барабана, является очень большой. Если зубья на барабане входят в зацепление с приливами на башмаках гусеничной цепи, то размеры этих зубьев и приливов следует выбирать так, чтобы они могли передавать усилия между барабаном и башмаками гусеничной цепи, чтобы создавать это тяговое усилие.

В случае использования обычных конструкций барабана, зубья на барабане и приливы на каждом башмаке должны нести все тяговое усилие. Стоимость материала и вес каждого большого зуба следует умножить на число зубьев на барабане. Что более существенно, приливы увеличенных размеров приходится использовать в каждом башмаке гусеничной цепи. Для образования гусеничной цепи используют до 50 башмаков или даже больше. Повышение веса создает проблему при работе (так как требуется использовать более мощные двигатели и увеличивать потребление горючего) и при перемещении между стройплощадками. Таким образом, крайне желательно предложить конструкцию гусеничной цепи и барабана, которые позволяют создавать (передавать) такое же тяговое усилие при меньшем весе материала, из которого изготовлены компоненты. Кроме того, следует иметь в виду, что в случае очень больших барабанов, которые могут весить 2000 фунтов или больше, создание литого барабана становится проблемой, причем имеется относительно мало (литейных) установок, которые позволяют это сделать.

Как уже было указано здесь выше, в случае больших гусениц часто требуется снимать гусеничную цепь с каркаса гусеницы, чтобы получить отдельные нагрузки, соответствующие допустимым нагрузкам автомобильной дороги. Для этого требуется произвести разъединение гусеничной цепи, чтобы ее можно было снять с каркаса гусеничной цепи, и затем установить на каркасе гусеничной цепи и вновь повторно соединить на новой стройплощадке. Известные методики повторного соединения концов гусеничной цепи занимают много времени. В случае больших кранов и тяжелых гусеничных цепей, повторное соединение концов гусеничной цепи может быть тяжелой задачей. Кроме того, после установки гусеничной цепи на каркасе и повторного соединения, следует создать натяжение в гусеничной цепи для надлежащей ее работы. Кроме того, даже если гусеничную цепь никогда не снимают, износ со временем элементов гусеничной цепи приводит к увеличению длины гусеничной цепи. Несмотря на то, что индивидуальные башмаки гусеничной цепи могут быть удалены, когда гусеничная цепь становится слишком длинной, важно иметь возможность правильно задавать натяжение в гусеничной цепи при различных ее длинах.

Когда гусеничная цепь проходит над одним ведущим барабаном и одним паразитным зубчатым колесом, расположенными на противоположных концах каркаса гусеничной цепи, обычно делают положение зубчатого колеса регулируемым относительно остального каркаса гусеницы, чтобы добиться правильного натяжения гусеничной цепи. Этот тип системы натяжения может работать только тогда, когда единственными нагрузками, приложенными к регулирующей конструкции, являются сжимающие нагрузки, так как зубчатое колесо может передавать на каркас только сжимающие нагрузки. Однако, если оба конца каркаса гусеницы оборудованы ведущими барабанами, тогда можно передавать изгибающие нагрузки на каркас, когда ведущий барабан передает вращающий момент на гусеничную цепь. Эти изгибающие нагрузки можно передавать при регулируемом соединении ведущего барабана с каркасом, в сложной конструкции, в которой ведущий барабан может перемещаться горизонтально относительно остальной части каркаса, чтобы создавать надлежащее натяжение гусеничной цепи.

Сущность изобретения

В соответствии с различными аспектами настоящего изобретения можно получить различные предпочтительные технические решения для создания гусеницы. Предлагается конструкция барабана, которая позволяет передавать вращающий момент через обод барабана к башмакам гусеничной цепи, а также через ведущий зуб (зубец), который входит в зацепление с приливом на башмаке гусеничной цепи. В результате, может быть существенно снижен вес зубьев на барабане и вес индивидуальных башмаков гусеничной цепи Во-вторых, в соответствии с настоящим изобретением предлагается барабан, который получают за счет сварки вместе заранее изготовленных индивидуальных компонентов барабана, таких как сердечник и множество зубчатых элементов. В-третьих, в соответствии с настоящим изобретением предлагается система соединения гусеничной цепи, которая облегчает соединение концов гусеничной цепи, когда гусеничная цепь установлена вокруг каркаса гусеничной цепи. Кроме того, в соответствии с настоящим изобретением предлагается также система натяжения гусеничной цепи, которая облегчает достижение правильного натяжения в гусеничной цепи.

В соответствии с первым аспектом настоящего изобретения, предлагается комбинация ведущего барабана и гусеничной цепи, которая содержит множество соединенных башмаков гусеничной цепи, каждый из которых имеет поверхность сцепления с землей и внутреннюю поверхность, противоположную поверхности сцепления с землей, причем гусеничная цепь дополнительно имеет множество ведомых поверхностей, при этом гусеничная цепь обернута вокруг ведущего барабана так, что множество башмаков находятся в контакте с ведущим барабаном. Ведущий барабан имеет ось вращения и содержит: i) множество ведущих поверхностей, по меньшей мере одна из которых входит в зацепление с ведомой поверхностью на гусеничной цепи; и ii) круговую поверхность обода, которая содержит множество контактных поверхностей для башмаков, каждая из которых контактирует с внутренней поверхностью одного из башмаков гусеничной цепи, которые находятся в контакте с барабаном. Контактная поверхность башмака имеет такую форму, что линия, перпендикулярная к касательной к контактной поверхности для башмака, не проходит через ось вращения ведущего барабана, что позволяет контактным поверхностям для башмаков на ободе ведущего барабана передавать тяговое усилие на гусеничную цепь.

В соответствии со вторым аспектом настоящего изобретения, предлагается способ передачи силы между ведущим барабаном и гусеничной цепью. Гусеничная цепь содержит множество соединенных башмаков гусеничной цепи, каждый из которых имеет поверхность сцепления с землей, внутреннюю поверхность, противоположную поверхности сцепления с землей, и ведомую поверхность, причем гусеничная цепь обернута вокруг ведущего барабана так, что множество башмаков находятся в контакте с ведущим барабаном. Ведущий барабан имеет ось вращения, множество ведущих поверхностей, по меньшей мере одна из которых входит в зацепление с ведомой поверхностью на одном из башмаков гусеничной цепи, которые находятся в контакте с барабаном, и круговую поверхность обода, которая содержит множество контактных поверхностей для башмаков, каждая из которых контактирует с внутренней поверхностью одного из башмаков гусеничной цепи, которые находятся в контакте с барабаном. Каждая из контактных поверхностей для башмаков имеет такую форму, что линия, перпендикулярная к касательной к контактной поверхности для башмака, не проходит через ось вращения ведущего барабана. Вращающий момент приложен через ведущий барабан к гусеничной цепи, при помощи ведомой поверхности на одном из башмаков гусеничной цепи и при помощи внутренних поверхностей башмаков. Вращающий момент, который приложен при помощи контактных поверхностей для башмаков на ободе ведущего барабана, имеет плечо момента относительно него, позволяющее генерировать силу на гусеничной цепи за счет контакта с контактными поверхностями для башмаков на ободе.

В соответствии с третьим аспектом настоящего изобретения, предлагается ведущий барабан для гусеничной цепи транспортного средства, который содержит сердечник, имеющий ось вращения, и множество индивидуальны зубчатых элементов, соединенных с сердечником при помощи сварки.

В соответствии с четвертым аспектом настоящего изобретения, предлагается способ изготовления ведущего барабана для гусеничной цепи транспортного средства, который включает в себя следующие операции: использование сердечника и множества индивидуальных зубчатых элементов; и соединение индивидуальных зубчатых элементов с сердечником при помощи сварки, чтобы получить указанный ведущий барабан, с зубьями, идущими радиально наружу вокруг периметра ведущего барабана.

В соответствии с пятым аспектом настоящего изобретения, предлагается гусеница, позволяющая транспортному средству двигаться по земле, имеющая систему натяжения гусеничной цепи, которая содержит: каркас гусеницы, имеющий основание; по меньшей мере один ведущий барабан, установленный на каркасе; гусеничную цепь, которая содержит множество соединенных башмаков гусеничной цепи и имеет поверхность сцепления с землей и внутреннюю поверхность, противоположную поверхности сцепления с землей, причем гусеничная цепь обернута вокруг ведущего барабана так, что множество башмаков находятся в контакте с ведущим барабаном, причем гусеничная цепь проходит вокруг каркаса; и систему натяжения гусеничной цепи, установленную на каркасе, которая содержит: i) по меньшей мере первый ролик, который входит в зацепление с внутренней поверхностью гусеничной цепи; и ii) конструкцию установки ролика в заданное положение, закрепленную на каркасе, которая может поднимать первый ролик относительно основания каркаса, чтобы таким образом повышать натяжение гусеничной цепи.

В соответствии с шестым аспектом настоящего изобретения, предлагается способ натяжения гусеничной цепи на гусенице, использованной для того, чтобы позволить транспортному средству двигаться по земле, причем указанная гусеница содержит: i) каркас гусеницы, имеющий основание; ii) по меньшей мере один ведущий барабан, установленный на каркасе; и iii) гусеничную цепь, которая содержит множество соединенных башмаков гусеничной цепи и имеет поверхность сцепления с землей и внутреннюю поверхность, противоположную поверхности сцепления с землей. Гусеничная цепь обернута вокруг ведущего барабана так, что множество башмаков находятся в контакте с ведущим барабаном, причем гусеничная цепь проходит вокруг каркаса. Способ предусматривает использование конструкции установки ролика в заданное положение, закрепленной на каркасе, чтобы поднимать первый ролик, который входит в зацепление с внутренней поверхностью гусеничной цепи, из первого положения во второе положение, причем в указанном втором положении ролик поднят относительно основания каркаса по сравнению с первым положением, за счет чего повышается натяжение в гусеничной цепи.

В соответствии с седьмым аспектом настоящего изобретения, предлагается гусеница, позволяющая транспортному средству двигаться по земле, имеющая систему соединения гусеничной цепи, которая содержит: каркас гусеницы; по меньшей мере один ведущий барабан, установленный на каркасе; гусеничную цепь, которая содержит множество башмаков гусеничной цепи и имеет поверхность сцепления с землей, причем башмаки гусеничной цепи соединены последовательно, чтобы образовать гусеничную цепь, имеющую первый конец и второй конец, которые могут быть соединены вместе, чтобы образовать бесконечную гусеничную цепь, причем гусеничная цепь обернута вокруг каркаса, при этом первый и второй концы смещены друг от друга, но каждый из них находится рядом с секцией каркаса; и систему соединения гусеничной цепи, установленную на каркасе, которая содержит: i) устройство приведения в движение, соединенное с каркасом; ii) элемент зацепления гусеничной цепи, введенный между устройством приведения в движение и гусеничной цепью; iii) причем приведение в действие устройства приведения в движение побуждает элемент зацепления гусеничной цепи перемещать гусеничную цепь в положение, в котором первый и второй концы могут быть соединены.

В соответствии с восьмым аспектом настоящего изобретения, предлагается способ соединения концов гусеничной цепи на гусенице, которую используют для того, чтобы позволить транспортному средству двигаться по земле, причем гусеница содержит: i) каркас гусеницы; ii) по меньшей мере один ведущий барабан, установленный на каркасе; и iii) гусеничную цепь, которая содержит множество башмаков гусеничной цепи и имеет поверхность сцепления с землей, причем башмаки гусеничной цепи соединены последовательно, чтобы образовать гусеничную цепь, имеющую первый конец и второй конец, которые могут быть соединены вместе, чтобы образовать бесконечную гусеничную цепь. Гусеничная цепь обернута вокруг каркаса, при этом ее первый и второй концы смещены друг от друга, но каждый из них находится рядом с секцией каркаса. В способе используют систему соединения гусеничной цепи, которая содержит устройство приведения в движение, соединенное с каркасом, и элемент зацепления гусеничной цепи, введенный между устройством приведения в движение и гусеничной цепью, чтобы перемещать гусеничную цепь в положение, в котором первый и второй концы могут быть соединены.

Так как барабан выполнен с контактными поверхностями для башмаков на его ободе, через которые вращающий момент может быть передан на башмаки гусеничной цепи, уменьшается величина вращающего момента, передаваемого зубьями на гусеничную цепь. В результате, может быть уменьшен размер прилива на каждом башмаке гусеничной цепи. При этом снижается стоимость материала башмаков и уменьшается вес гусеничной цепи, что приводит к снижению как эксплуатационных расходов, так и расходов на транспортирование.

Конструкция предпочтительного барабана, полученная за счет отдельного литья зубчатых элементов и сердечника, упрощает изготовление барабана, так как отливаемые индивидуальные детали имеют намного меньшие размеры. Кроме того, зажимное приспособление может быть затем использовано для удержания зубчатых элементов в правильной ориентации друг от друга при изготовлении барабана, что приводит к малым отклонениям размеров готового барабана. Кроме того, достигается большая гибкость изготовления, так как детали барабана могут быть изготовлены на множестве единиц оборудования, вместо относительно малого числа единиц оборудования, на котором можно отлить целиком большой барабан.

Система соединения гусеничной цепи и система натяжения гусеничной цепи позволяют упростить установку гусеничной цепи на каркас гусеницы и надлежащим образом регулировать натяжение при настройке, а также при необходимости регулировать натяжение на стройплощадке. Преимущественно, та же конструкция, которую используют для натяжения гусеничной цепи, образует устройство приведения в движение гусеничной цепи, которую используют для соединения гусеничной цепи.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

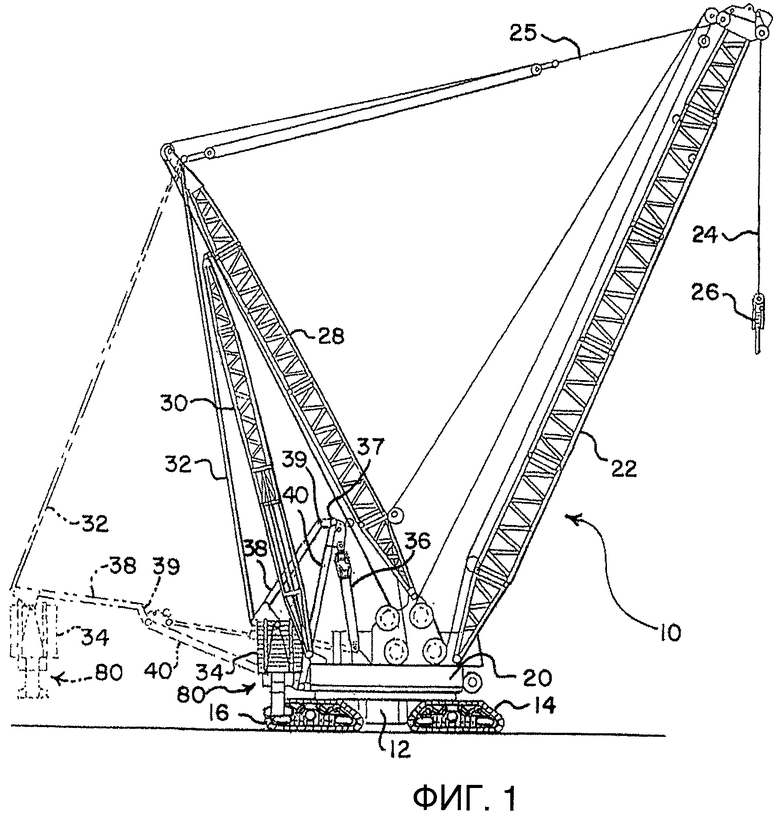

На фиг.1 показан вид сбоку самоходного подъемного крана с гусеницами в соответствии с настоящим изобретением.

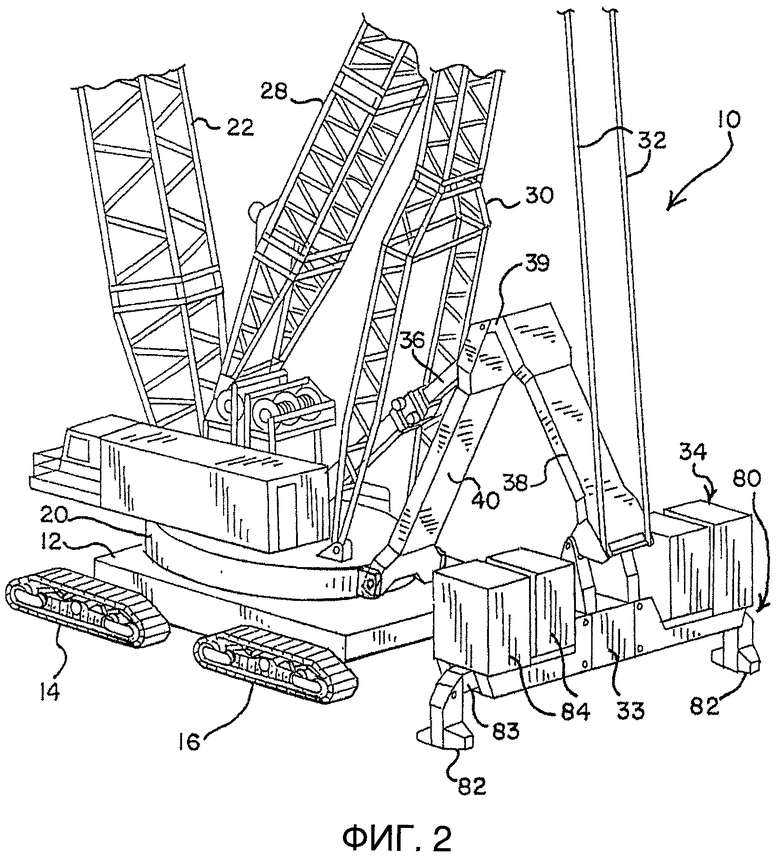

На фиг.2 показан частично вид сзади в перспективе крана, показанного на фиг.1.

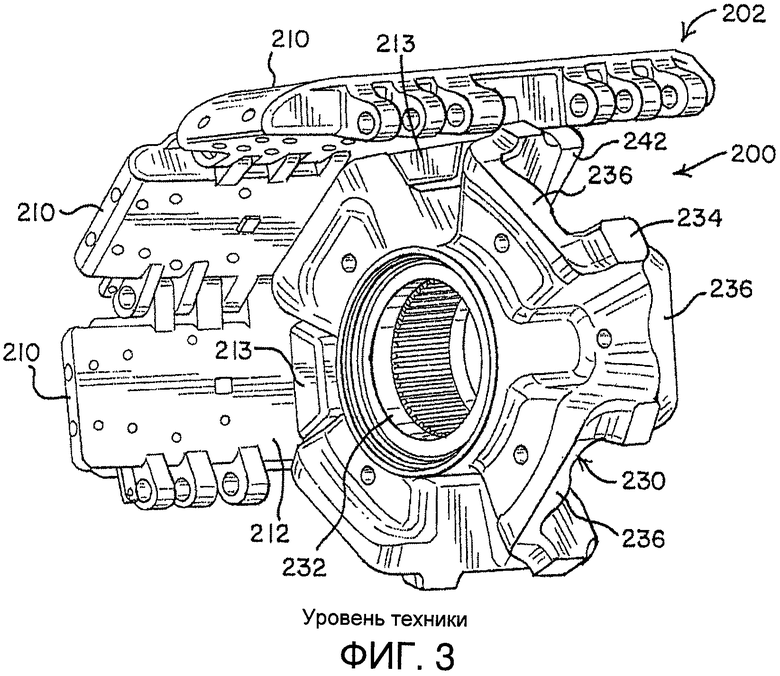

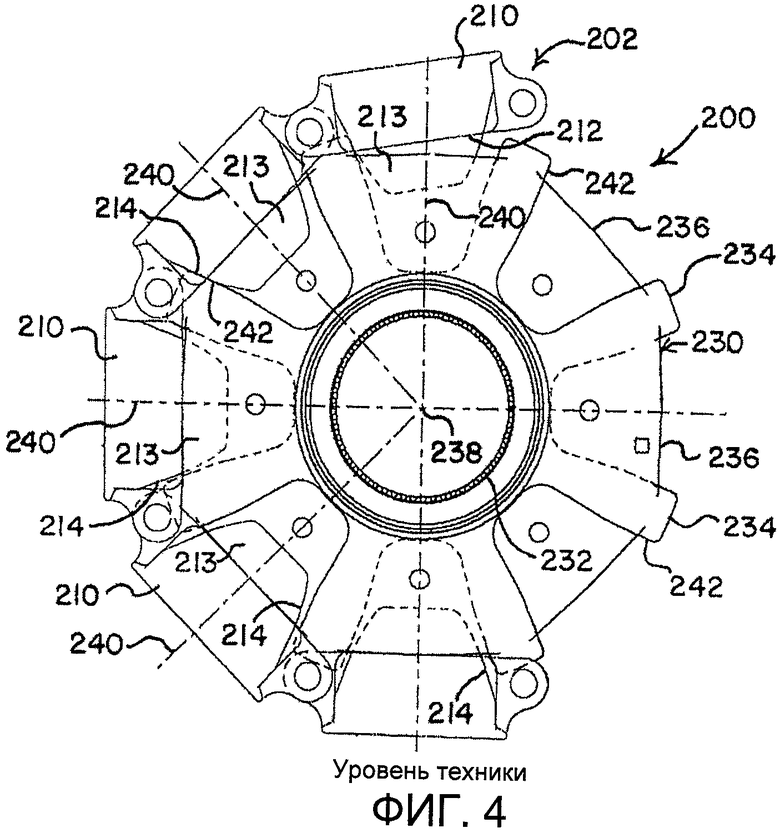

На фиг.3 показан вид в перспективе участка комбинации барабана и гусеничной цепи в соответствии с известным уровнем техники.

На фиг.4 показан вид сбоку известной комбинации барабана и гусеничной цепи, показанной на фиг.3.

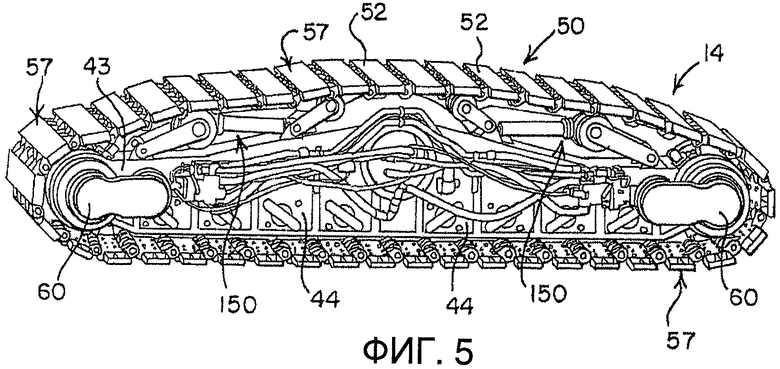

На фиг.5 показан вид сбоку в перспективе гусеницы, использованной в кране, показанном на фиг.1 и 2, которая содержит барабан, комбинацию барабана и гусеничной цепи, и системы натяжения и соединения гусеничной цепи в соответствии с настоящим изобретением.

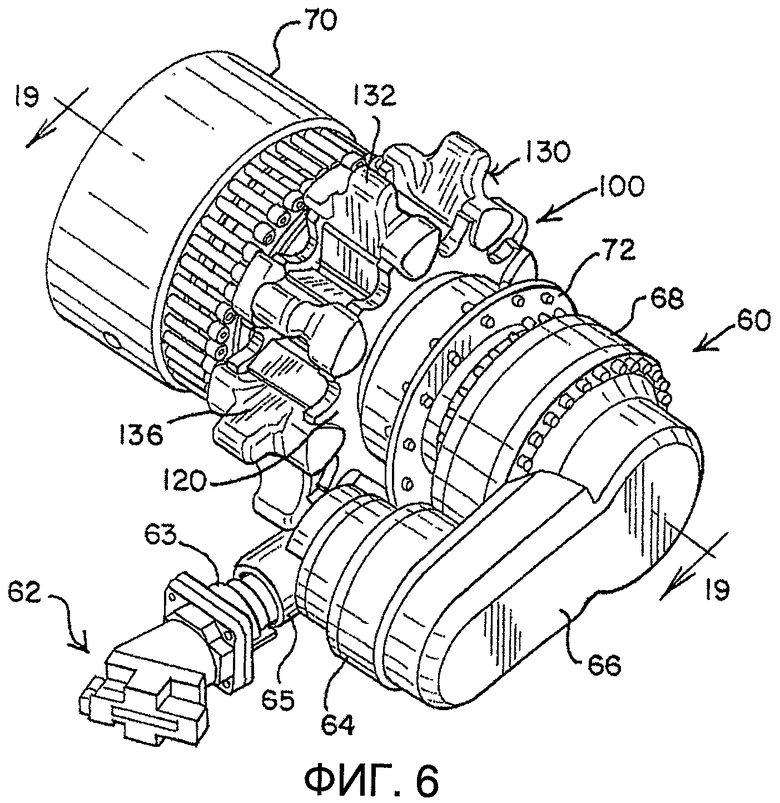

На фиг.6 показан вид сбоку в перспективе узла двигателя и редуктора для привода барабана, использованного в гусенице, показанной на фиг.5.

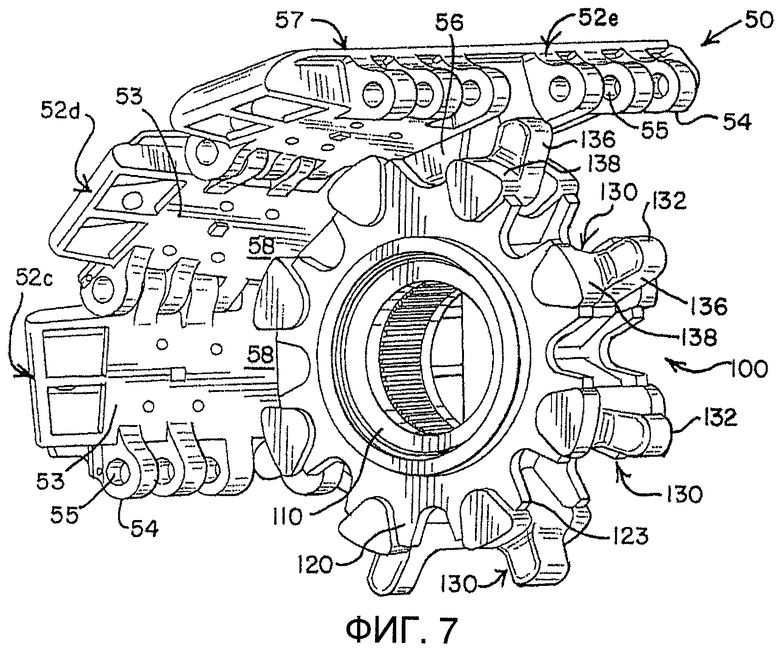

На фиг.7 показан вид сбоку в перспективе одного барабана с объединенным с ним участком гусеничной цепи гусеницы, показанной на фиг.5, причем узел двигателя и редуктора условно удален для лучшего понимания чертежа.

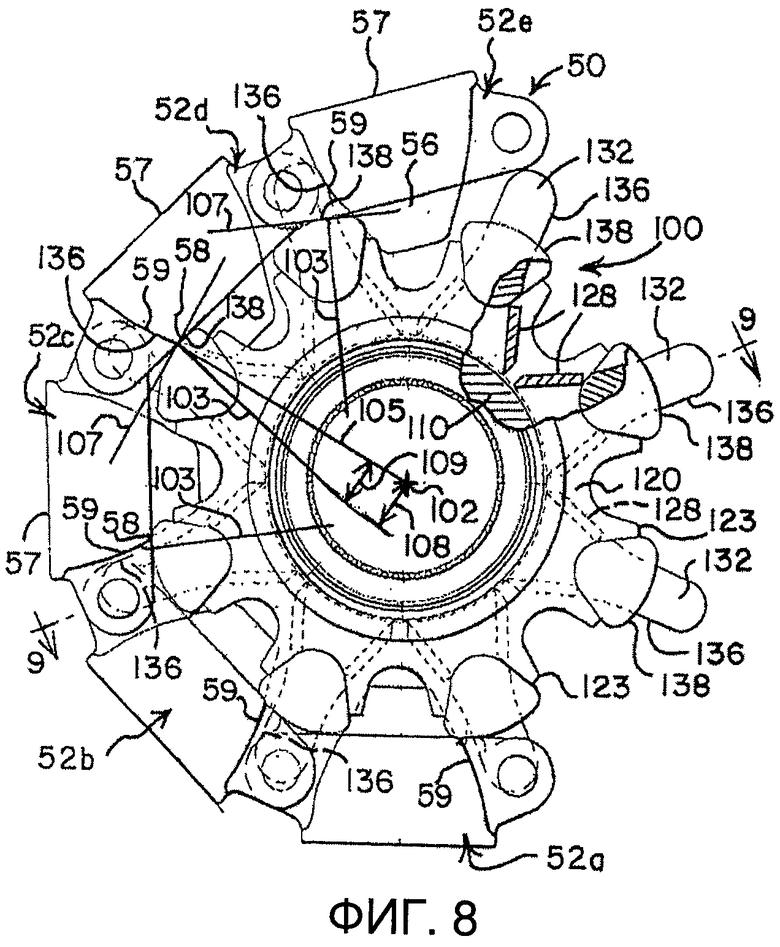

На фиг.8 показан вид сбоку секции барабана и гусеничной цепи, показанной на фиг.7.

На фиг.9 показано поперечное сечение одного из барабанов, использованного в гусенице, показанной на фиг.5.

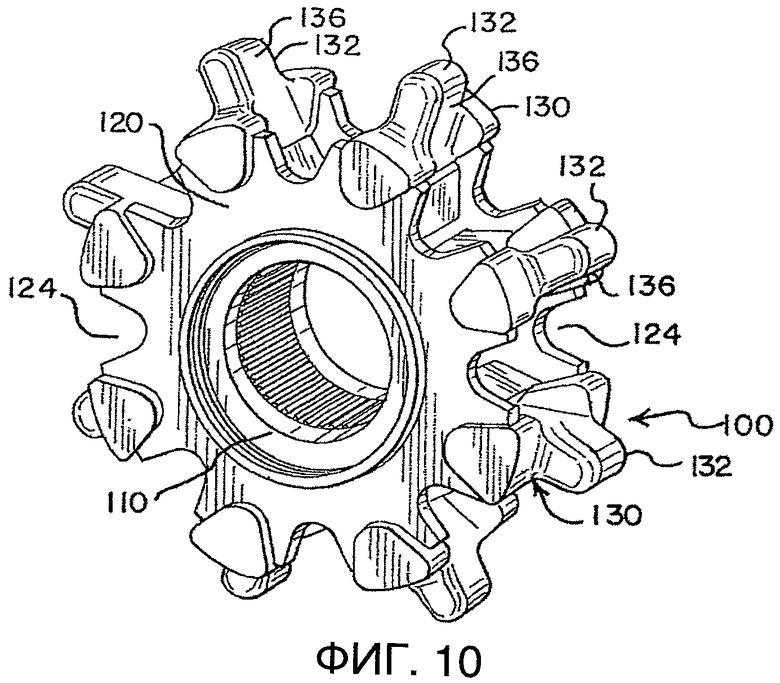

На фиг.10 показан вид сбоку в перспективе барабана, показанного на фиг.9.

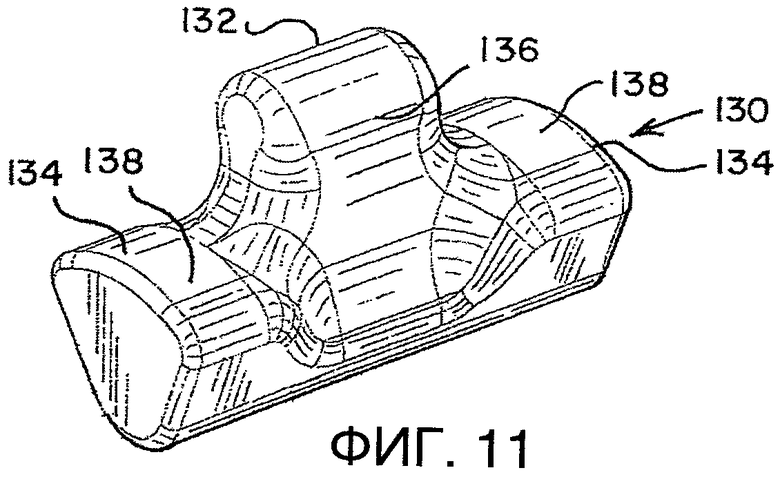

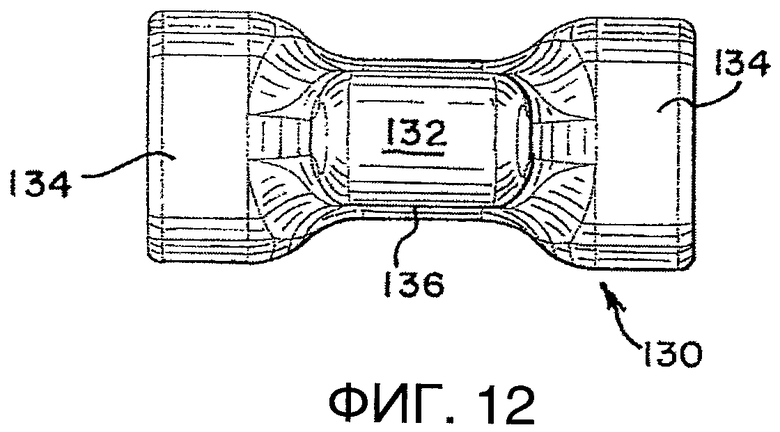

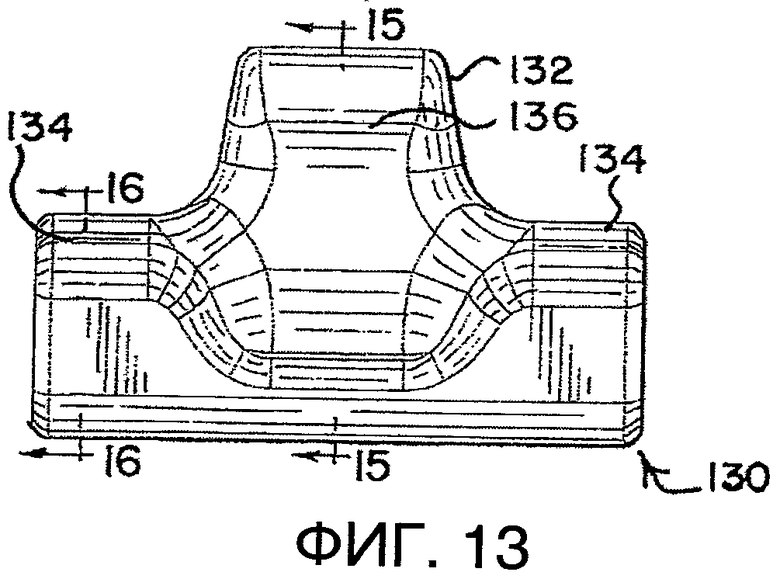

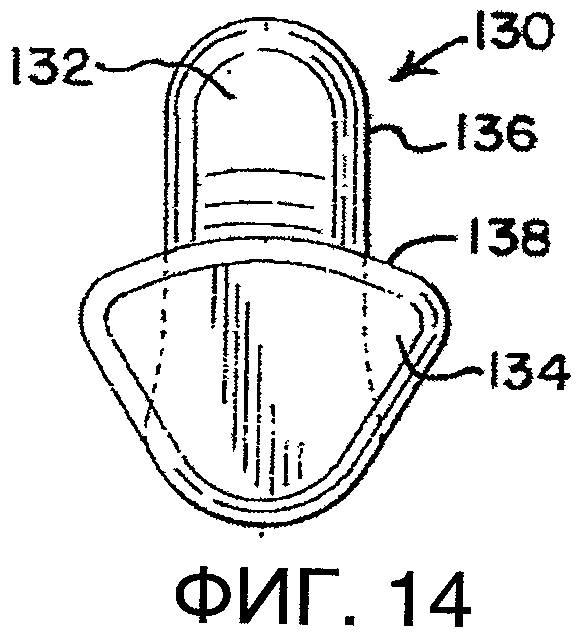

На фиг.11 показан вид в перспективе одного зубчатого элемента, использованного в барабане, показанном на фиг.10.

На фиг.12 показан вид сверху зубчатого элемента, показанного на фиг.11.

На фиг.13 показан вид сбоку зубчатого элемента, показанного на фиг.11.

На фиг.14 показан вид с торца зубчатого элемента, показанного на фиг.11.

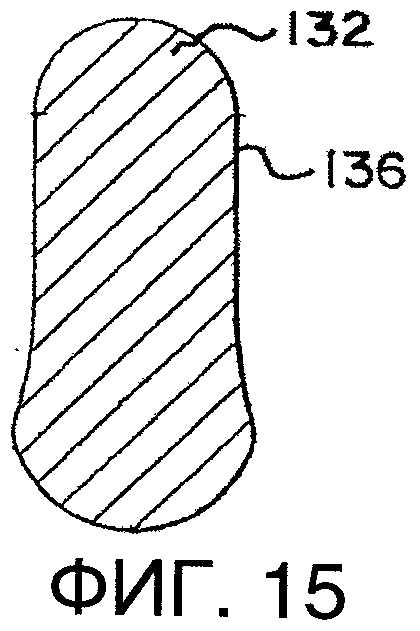

На фиг.15 показан разрез по линии 15-15 фиг.13.

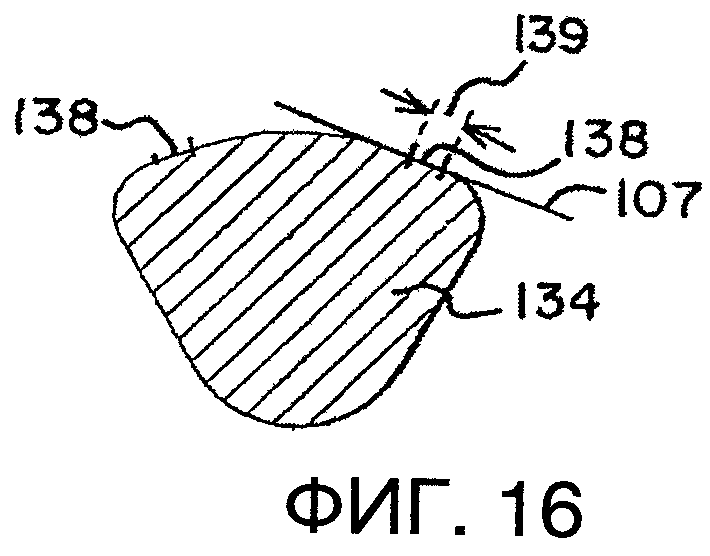

На фиг.16 показан разрез по линии 16-16 фиг.13.

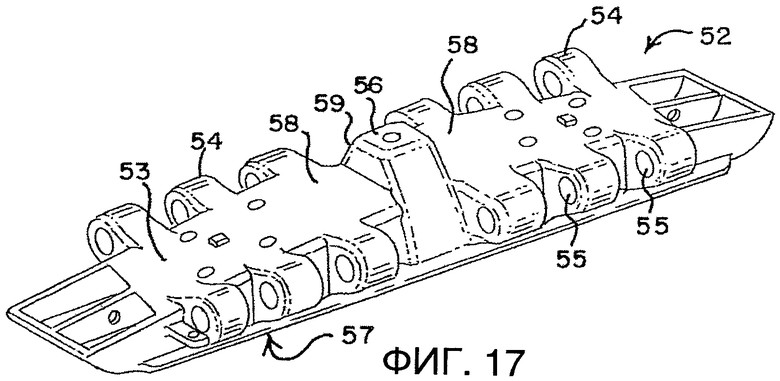

На фиг.17 показан вид в перспективе одного башмака гусеничной цепи, использованного в гусенице, показанной на фиг.5.

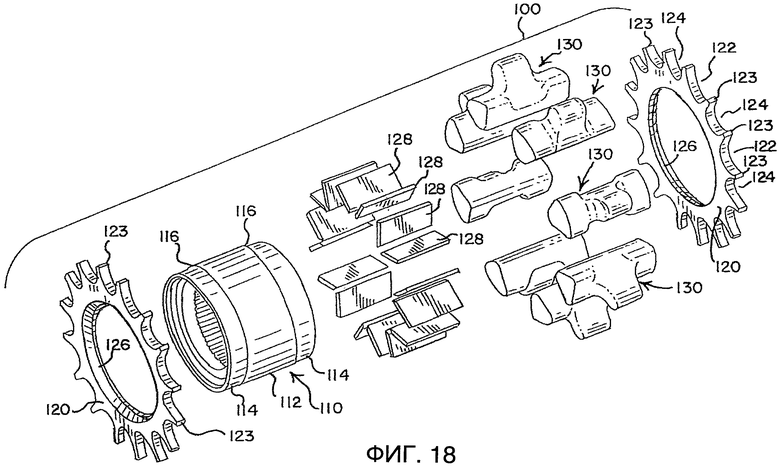

На фиг.18 показано перспективное изображение с пространственным разделением деталей барабана, показанного на фиг.10.

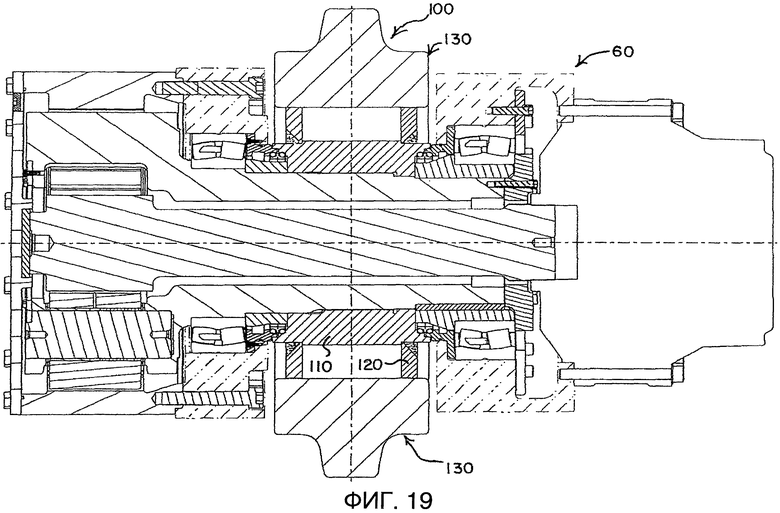

На фиг.19 показан разрез по линии 19-19 фиг.6.

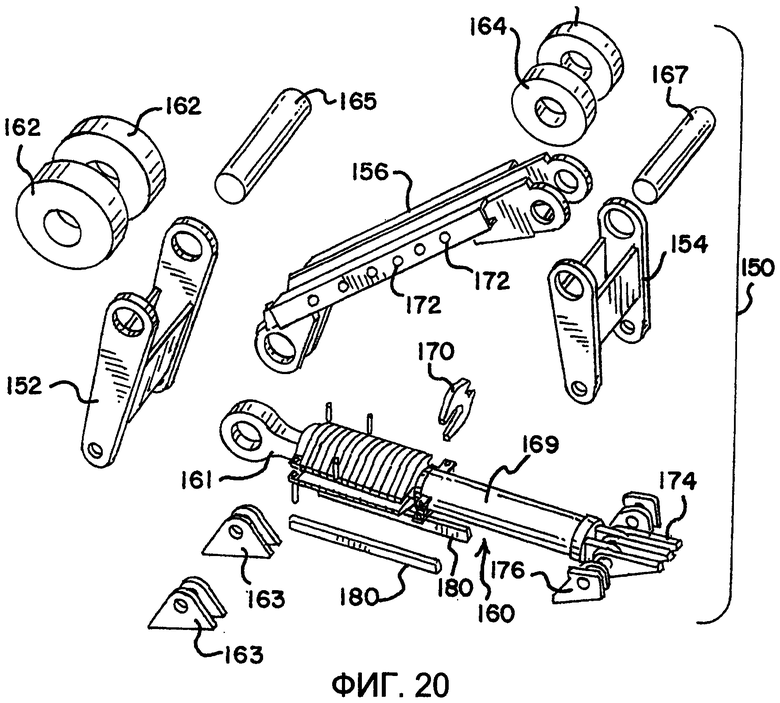

На фиг.20 показано перспективное изображение с пространственным разделением деталей системы натяжения гусеничной цепи, использованной в гусенице, показанной на фиг.5.

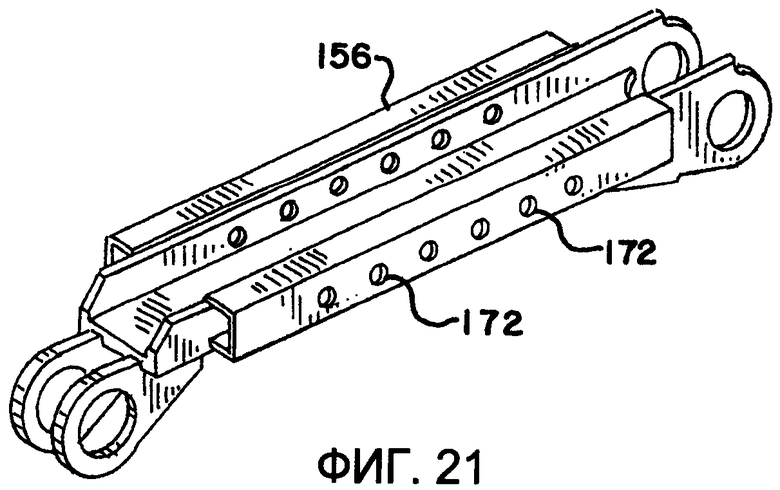

На фиг.21 показан вид в перспективе элемента (звена) связи, использованного в системе натяжения гусеничной цепи, показанной на фиг.20.

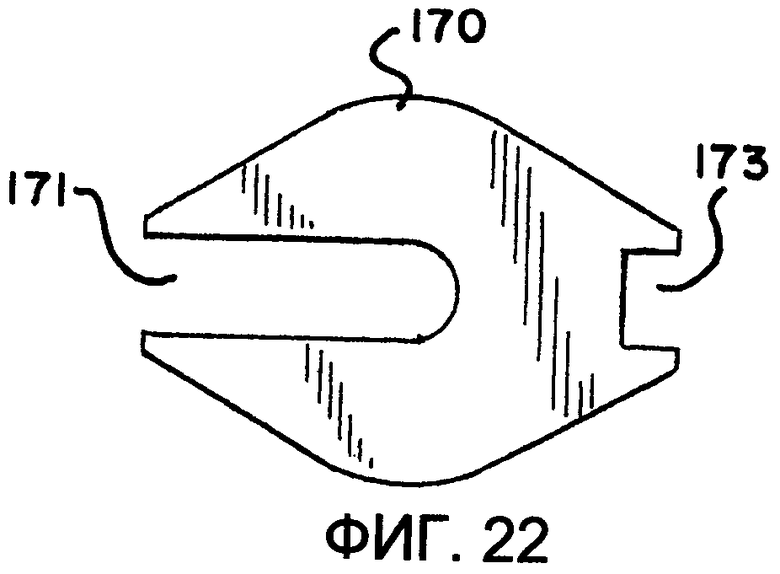

На фиг.22 показан вид сверху прокладки, использованной в системе натяжения гусеничной цепи, показанной на фиг.20.

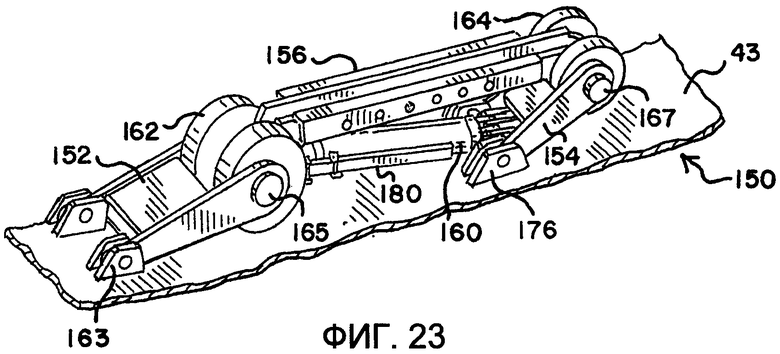

На фиг.23 показан вид в перспективе системы натяжения гусеничной цепи, показанной на фиг.20, во втянутом положении.

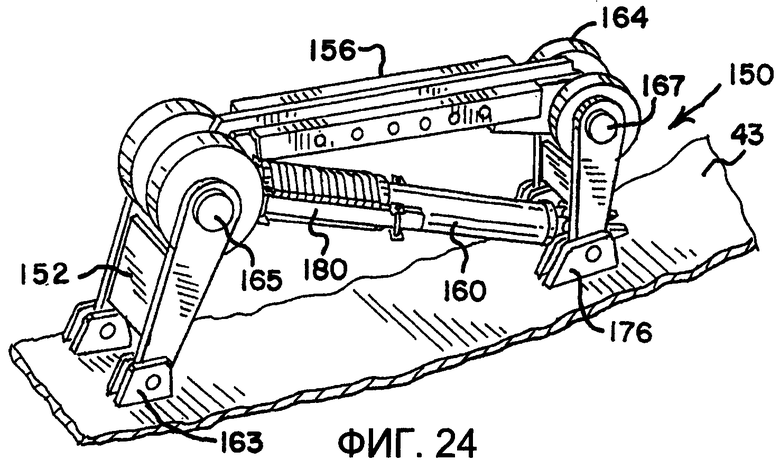

На фиг.24 показан вид в перспективе системы натяжения гусеничной цепи, показанной на фиг.20, в выпущенном положении.

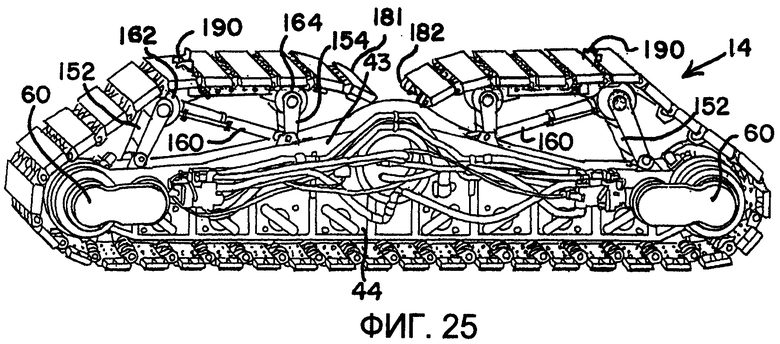

На фиг.25 показан вид сбоку в перспективе гусеницы, показанной на фиг.5, где можно видеть гусеничную цепь, установленную на гусенице.

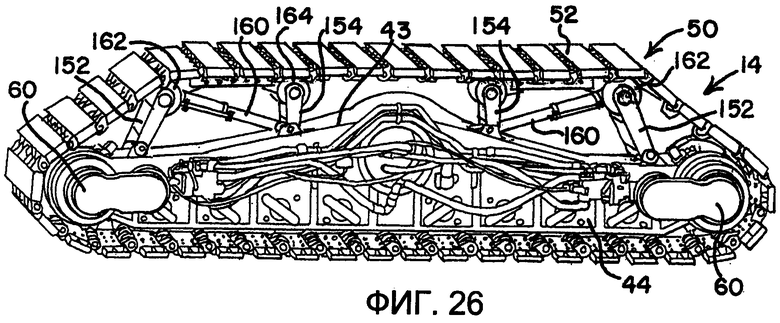

На фиг.26 показан вид сбоку в перспективе гусеницы, показанной на фиг.5, где можно видеть установленную и полностью натянутую гусеничную цепь.

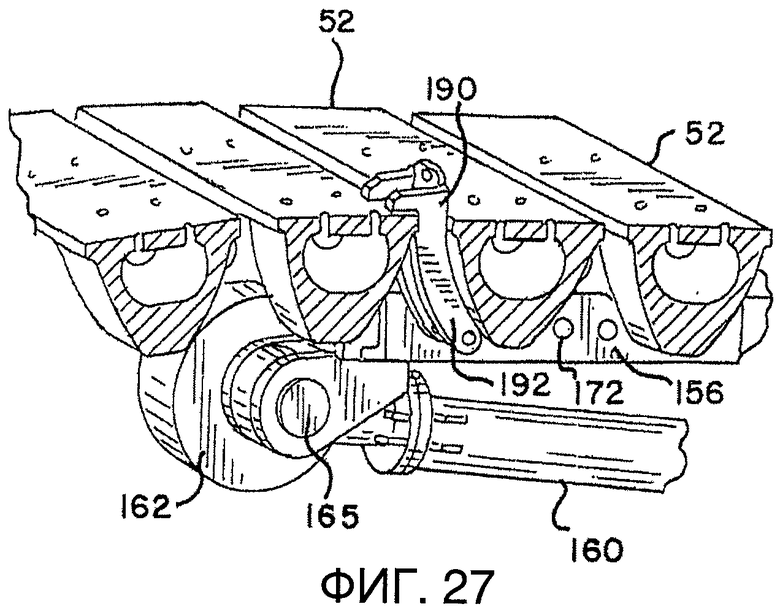

На фиг.27 показан частично вид сбоку в перспективе участка гусеницы, показанной на фиг.25, где можно видеть элемент зацепления гусеничной цепи, расположенный между башмаками гусеничной цепи.

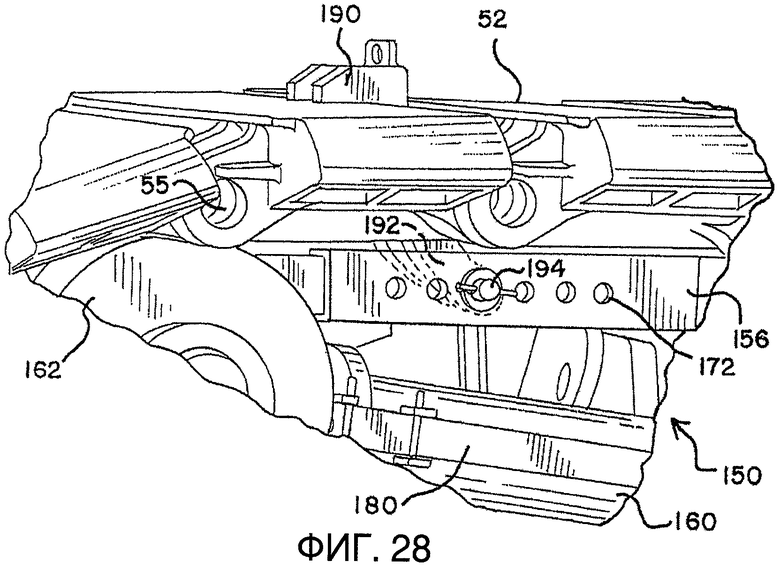

На фиг.28 показан вид в перспективе участка гусеницы, показанной на фиг.25, где можно видеть элемент зацепления гусеничной цепи, введенный между устройством приведения в движение и гусеничной цепью.

Подробное описание изобретения

Далее настоящее изобретение будет описано более подробно. В следующих параграфах, различные аспекты настоящего изобретения будут определены более детально. Каждый таким образом определенный (заданный) аспект может быть объединен с любым другим аспектом или аспектами, если только четко не указано иное. В частности, любая характеристика, которая указана как являющаяся предпочтительной или выгодной, может быть объединена с любой другой характеристикой или характеристиками, которые указаны как являющиеся предпочтительными или выгодными.

Различные использованные здесь термины могут быть определены следующим образом.

"Основание" каркаса гусеницы определено как участок каркаса гусеницы, который предназначен для передачи на грунт веса гусеницы и веса любого транспортного средства, к которому она прикреплена, а также любого груза, поддерживаемого указанным транспортным средством. Типично, основание каркаса гусеницы оснащено набором роликов, которые позволяют каркасу двигаться вдоль гусеничной цепи, когда гусеничная цепь лежит на земле. Предпочтительный каркас гусеницы также имеет верхнюю часть, переднюю сторону и заднюю сторону. Верхняя часть каркаса является противоположной основанию каркаса. Термины "передняя сторона" и "задняя сторона" (или их производные, такие как "в направлении назад"), которые относятся к каркасу гусеницы или к другим частям гусеницы, соединенным с ним, таким как барабаны, определяют в виде в перспективе спереди транспортного средства, с которым соединена гусеница. В подъемном кране, в котором гусеницы установлены на шасси, которое с возможностью вращения (поворота) соединено с верхней частью конструкции крана, и в котором стрела установлена на передней части крана, шасси типично проектируют с участком, который считают "передним", и который находится впереди, когда кран движется в направлении установленной на нем стрелы.

Барабан, комбинация гусеничной цепи и барабана, системы соединения и натяжения гусеничной цепи в соответствии с настоящим изобретением являются особенно полезными для гусеницы, которую используют в подъемном кране. Несмотря на то, что настоящее изобретение может найти применение в гусеницах, которые используют на других транспортных средствах, оно будет описано здесь со ссылкой на подъемный кран 10, показанный на фиг.1-2. Самоходный подъемный кран 10 содержит нижнюю конструкцию, называемую шасси 12, и подвижные элементы сцепления с землей в виде гусениц 14 и 16. Само собой разумеется, что имеются две передние гусеницы 14 и две задние гусеницы 16, только по одной из которых можно видеть в виде сбоку на фиг.1. Другой набор гусениц можно видеть в виде в перспективе на фиг.2. На кране 10, элементами сцепления с землей может быть только один комплект гусениц, по одной гусенице на каждой стороне. Само собой разумеется, что могут быть использованы дополнительные к показанным гусеницы.

Поворотное основание 20 соединено с шасси 12 с возможностью поворота, так что поворотное основание 20 может совершать поворот вокруг оси относительно элементов сцепления с землей. Поворотное основание установлено на шасси 12 при помощи поворотного кольца, так что поворотное основание 20 может вращаться (swing) вокруг оси относительно элементов 14, 16 сцепления с землей. Поворотное основание поддерживает стрелу 22, шарнирно установленную на переднем участке поворотного основания; мачту 28, первый конец которой установлен на поворотном основании; задний упор 30, установленный между мачтой и задним участком поворотного основания; и подвижный узел 13 противовеса, имеющий противовесы 34 на опорном элементе 33. Противовесы могут иметь вид множества наборов индивидуальных контргрузов на опорном элементе 33. (Изображение на фиг.2 упрощено для облегчения понимания, причем на фиг.2 не показаны полные длины стрелы, мачты и заднего упора.)

Такелаж 25 лебедки подъема стрелы между вершиной мачты 28 и стрелой 22 используют для контроля угла стрелы и перемещения груза таким образом, что противовес может быть использован для уравновешивания груза, поднятого краном. Подъемный канат 24, который свешивается со стрелы 22, снабжен крюком 26. Поворотное основание 20 также может содержать и другие элементы, которые обычно имеются на самоходном подъемном кране, такие как кабина машиниста и барабаны для такелажа 25 и подъемного каната 24. По желанию, стрела 22 может содержать дополнительную подъемную стрелу, шарнирно закрепленную на вершине основной стрелы, или может иметь другие конфигурации стрелы. Задний упор 30 соединен с мачтой 28 поблизости от ее вершины, но с достаточным смещением вниз, чтобы не мешать другим узлам, соединенным с мачтой. Задний упор 30 может содержать решетчатый элемент, выдерживающий нагрузки сжатия и растяжения, как это показано на фиг.1. В кране 10, мачта удерживается под постоянным углом относительно поворотного основания при работе крана, например, при операциях захвата, перемещения и укладки груза краном.

Узел противовеса выполнен с возможностью перемещения относительно остальной части поворотного основания 20. Натяжной элемент 32, соединенный с мачтой поблизости от ее вершины, поддерживает узел противовеса в подвешенном состоянии. Конструкция перемещения противовеса установлена между поворотным основанием и узлом противовеса, таким образом, что узел противовеса может перемещаться в первое положение впереди вершины мачты и удерживаться в этом положении, и может перемещаться во второе положение позади вершины мачты и удерживаться в этом положении.

По меньшей мере одно линейное устройство приведения в движение, а в этом варианте узел 36 реечной передачи, и по меньшей мере один рычаг, шарнирно соединенный на первом конце с поворотным основанием и на втором конце с узлом 36 реечной передачи, используют в конструкции 10 перемещения противовеса крана. Рычаг и узел 36 реечной передачи включены между поворотным основанием и узлом противовеса так, что выдвижение и втягивание узла 36 реечной передачи изменяет положение узла противовеса относительно поворотного основания. На фиг.1 узел противовеса в его самом переднем положении показан сплошными линиями, а в самом заднем положении пунктирными линиями. На фиг.2 показан частично выдвинутый узел 36 реечной передачи, который перемещает узла противовеса в среднее положение, например, когда груз подвешен на крюке 26.

Поворотный каркас 40, который представляет собой конструкцию в виде сплошной сварной плиты, подключен между поворотным основанием 20 и вторым концом узла 36 реечной передачи. Задний рычаг 38 подключен между поворотным каркасом 40 и узлом противовеса. Набор пальцев 37 используют для соединения заднего рычага 38 и поворотного каркаса 40. Задний рычаг 38 также представляет собой конструкцию в виде сварной пластины, угловой участок 39 на конце которого соединен с поворотным каркасом 40. Это позволяет непосредственно соединять рычаг 38 по одной линии с поворотным каркасом 40.

Кран 10 оборудован системой 80 поддержки противовеса, которая может понадобиться для соответствия требованиям к крану, предъявляемым в некоторых странах. Так как узел 34 противовеса может перемещаться далеко вперед относительно передней части поворотного основания, противовес, поддерживаемый при помощи системы поддержки, может мешать операциям поворота крана, если только нет достаточного расстояния между ними. Однако при этом сама системы (конструкция) поддержки становится очень широкой. Поэтому в кране 10 используют конструкцию поддержки противовеса, прикрепленную к узлу противовеса, которая содержит телескопическую систему поддержки противовеса.

Система 80 поддержки противовеса содержит по меньшей мере два элемента сцепления с землей в виде опор 82, которые могут обеспечивать поддержку противовеса в случае внезапного сброса нагрузки. Система 80 поддержки противовеса содержит телескопическую конструкцию 83, которая соединена с элементами 82 сцепления с землей и расположена между ними, так что можно регулировать расстояние между элементами 82 сцепления с землей. Узел 34 противовеса сконструирован так, что система 80 поддержки противовеса может быть снята, так что кран может работать как с ней, так и без нее.

Конструкция перемещения противовеса и конструкция поддержки противовеса более подробно описаны в заявке на патент США No. 12/023,902, которая включена в данное описание в качестве ссылки.

Для того, чтобы лучше понять суть настоящего изобретения, следует сначала рассмотреть известную комбинацию гусеничной цепи и барабана 200, показанную на фиг.3 и 4. На этих фиг.3 и 4 показаны гусеничная цепь и барабан, которые использованы в гусенице крана Manitowoc Model 18000. Гусеничная цепь 202 содержит множество башмаков 210 гусеничной цепи, соединенных вместе при помощи пальцев, пропущенных через приливы в башмаках 210, что само по себе известно. Каждый башмак 210 содержит прилив 213, который имеет ведомую поверхность 214. Барабан 230 содержит смещенные друг от друга щеки. Барабан традиционно отливают из стали как единый узел, а затем в нем сверлят отверстие, необходимое для передачи вращающего момента.

При использовании барабана 230 и других барабанов, которые традиционно используют в гусеницах подъемного крана, эффективное тяговое усилие развивается на поверхности раздела прилива 213 башмака 210 гусеничной цепи и ведущей поверхности 242 на зубе 234 на барабане. Несмотря на то, что несколько башмаков гусеничной цепи введены в зацепление с барабаном, эффективное тяговое усилие обычно передается через прилив 213 одного башмака гусеничной цепи и один зуб (зубец) 234 на барабане. Этот контакт единственного прилива и единственного зуба может иметь большие отклонения за счет использования литых компонентов.

Обод 236 барабана поддерживает башмаки 210 гусеничной цепи, когда они проходят вокруг барабана 230. Обод 236 входит в зацепление с внутренней поверхностью 212 башмака гусеничной цепи. Форма обода выбрана так, что линия 240, перпендикулярная к поверхности (перпендикулярная к касательной к поверхности) обода 236, находящейся в контакте с внутренней поверхностью 212 башмака, проходит через ось 238 вращения барабана 230. В результате, кроме небольших сил трения, никакой вращающий момент не передается в этих контактных точках. Поэтому, как уже было указано здесь выше, зуб 234 и прилив 213 должны иметь размеры, позволяющие передавать практически всю силу, создающую тяговое усилие.

Конструкция барабана 230 со смещенными друг от друга щеками имеет отверстия, позволяющие грязи, набольшим камням и другому материалу, который обычно имеется на поверхности земли на стройплощадке, выходить из барабана при входе в зацепление зуба барабана с башмаком гусеничной цепи. Однако, за счет конструкции со смещенными друг от друга щеками, башмак гусеничной цепи поддерживается только на одной стороне прилива 213.

Гусеницы 14 и 16 крана 10, как это лучше всего показано на фиг.5, снабжены двумя ведущими узлами 60, как это лучше всего показано на фиг.6. Само собой разумеется, что настоящее изобретение может быть осуществлено и в случае гусеницы, имеющей один ведущий узел 60 и холостой ролик на противоположном конце каркаса 43 гусеницы. Основание каркаса 43 гусеницы оснащено набором роликов 44, что позволяет каркасу двигаться вдоль гусеничной цепи, когда гусеничная цепь лежит на земле. Каждый ведущий узел 60 содержит гидравлический двигатель 62 с регулируемой скоростью вращения, набор пружин, гидравлический тормоз 63, входной набор 65 зубчатых колес ортогональной зубчатой передачи, входной сателлит 64 планетарной передачи, набор 66 прямозубых цилиндрических зубчатых колес, набор 68 сателлитов планетарной передачи и выходной ведущий сателлит 70 планетарной передачи, которые в совокупности обеспечивают привод усовершенствованного барабана 100 в соответствии с настоящим изобретением. На фиг.19 показано поперечное сечение различных участков элементов планетарной передачи, использованной для привода ведущего барабана 100 в ведущем узле 60. Фланец 72 используют для соединения, болтами ведущего узла 60 с каркасом 43 гусеницы.

Гусеничная цепь 50, использованная на гусенице 14, содержит множество соединенных башмаков 52 гусеничной цепи, которые образуют бесконечную гусеничную цепь, имеющую поверхность сцепления с землей и внутреннюю поверхность, противоположную поверхности сцепления с землей. Аналогично, каждый башмак имеет поверхность 57 сцепления с землей и внутреннюю поверхность 53 (фиг.7), противоположную поверхности сцепления с землей. Башмаки 52 соединены вместе при помощи пальцев (не показаны), пропущенных через отверстия 55, образованные во множестве проушин 54 на каждом башмаке 52. Гусеничная цепь 50 обернута вокруг ведущего барабана 100 так, что множество башмаков 52a, 52b, 52c и 52d находятся в контакте с ведущим барабаном. Башмак 52е показан на фиг.7 и 8 как выходящий из контакта с барабаном 100. Гусеничная цепь имеет множество ведомых поверхностей, которые в этом случае образованы как соответствующие ведомые поверхности на каждом из башмаков гусеничной цепи, образованные по меньшей мере частично при помощи прилива 56, идущего внутрь от внутренней поверхности башмака гусеничной цепи. Ведомая поверхность 59 находится на задней стороне башмака 52, показанного на фиг.17, когда гусеничную цепь приводят в движение по часовой стрелке в соответствии с фиг.8. Однако, само собой разумеется, что башмак 52 выполнен так, что противоположная сторона прилива 56 также имеет ведомую поверхность, когда барабан 100 приводит в движение гусеничную цепь 50 в противоположном направлении.

Как это лучше всего показано на фиг.7-9, ведущий барабан 100 имеет ось 102 вращения и содержит множество ведущих поверхностей, по меньшей мере одна из которых входит в зацепление с одной из ведомых поверхностей на гусеничной цепи, и круговую поверхность обода, которая содержит множество контактных поверхностей для башмаков, каждая из которых контактирует с внутренней поверхностью одного из башмаков гусеничной цепи, которые находятся в контакте с барабаном. Преимущественно, множество ведущих поверхностей образованы при помощи ведущих зубьев 132, идущих наружу вокруг периферии ведущего барабана 100. Ведущий барабан также содержит круговой обод, имеющий два заллечика, по одному на каждой стороне ведущих зубьев 132, причем каждый заплечик имеет набор контактных поверхностей 138 для башмаков. В соответствии с предпочтительным вариантом, обод образован из дискретных, индивидуальных секций барабана 100. Контактные поверхности для башмаков имеют такую форму, что линия 103, перпендикулярная к касательной 107 к контактной поверхности для башмака, не проходит через ось вращения ведущего барабана. Вместо этого, указанные поверхности имеют плечо 108 момента, за счет которого вращающий момент может быть передан от барабана непосредственно на контактные поверхности 58 для башмаков и затем на башмаки внутри гусеничной цепи, что позволяет контактным поверхностям для башмаков на ободе ведущего барабана передавать тяговое усилие на гусеничную цепь 50.

Каждая из контактных поверхностей для башмаков на ободе ведущего барабана имеет такую форму, что линия 103, перпендикулярная к касательной к контактной поверхности для башмака, и радиус 105 от контактной поверхности для башмака к оси 102 вращения пересекаются под углом 109, преимущественно составляющим ориентировочно от 5° до 18°, а предпочтительнее составляющим ориентировочно от 10° до 15°. В соответствии с наиболее предпочтительным вариантом, линия 103, перпендикулярная к касательной к контактной поверхности для башмака, и радиус 105 от контактной поверхности для башмака к оси вращения пересекаются под углом 109, составляющим около 13°.

В соответствии с настоящим изобретением предлагается также способ передачи силы между ведущим барабаном и гусеничной цепью за счет приложения вращающего момента через ведущий барабан к гусеничной цепи как через ведомую поверхность на одном из башмаков гусеничной цепи, так и через контактные поверхности для башмаков на ободе. Вращающий момент, приложенный при помощи ведущего барабана, имеет плечо момента, относительно которого генерируют силу на гусеничной цепи за счет контакта с контактными поверхностями для башмаков на ободе. Если пренебречь трением и небольшими силами, которые могут быть созданы за счет трения, то предпочтительное отношение i) силы, генерируемой за счет контакта ведущей поверхности с ведомой поверхностью, и ii) силы, генерируемой за счет контакта контактных поверхностей для башмаков на ободе и внутренних поверхностей башмаков гусеничной цепи, составляет меньше чем 3:1. Это означает, что по меньшей мере 25% силы, необходимой для приведения в движение гусеничной цепи, будет передаваться через контактные поверхности для башмаков на ободе. Следует иметь в виду, что несколько башмаков входят в контакт с ободом барабана, и, следовательно, каждый башмак участвует в передаче тягового усилия, в то время как типично только один башмак в данный момент времени входит в контакт с ведущими зубьями на барабане. Например, как это показано на фиг.8, башмак 52e выходит из контакта с барабаном, и никакое тяговое усилие не передается на барабан через башмак 52е. При вращении барабана по часовой стрелке, зуб 132 будет входить в зацепление с приливом 56 башмака 52d. При этом указанный башмак начнет передавать тяговое усилие за счет приложения вращающего момента к ободу барабана через плечо 108 момента. Следующий башмак 52c не находится в контакте с зубом на барабане, но контактная поверхность для башмака на ободе барабана будет прикладывать тяговое усилие к башмаку 52c. Аналогично, башмак 52b приводится в движение при помощи обода, но не при помощи зуба 132, который не входит в зацепление с поверхностью 59. Суммирование всех сил приведения в движение обода преимущественно создает по меньшей мере 25% всего тягового усилия, приложенного за счет барабана 100 к гусеничной цепи 50. В соответствии с предпочтительными вариантами, отношение i) силы, генерируемой за счет контакта ведущей поверхности с ведомой поверхностью, и ii) силы, генерируемой за счет контакта контактных поверхностей для башмаков на ободе и внутренних поверхностей башмаков гусеничной цепи, составляет меньше чем 2:1, преимущественно меньше чем 1:1, и даже меньше чем 4:5. В предпочтительной конструкции форму обода выбирают такой, что около 60% тягового усилия, приложенного к гусеничной цепи при помощи барабана, будет создано за счет входа обода в зацепление с внутренними поверхностями 58 башмаков 52 гусеничной цепи, и около 40% тягового усилия будет создано при помощи зуба 132, входящего в зацепление с ведомой поверхностью 59 на приливе 56 башмака гусеничной цепи.

Барабан 100 преимущественно содержит сердечник 110 и множество индивидуальных зубчатых элементов 130, соединенных с сердечником при помощи сварки. Перспективное изображение с пространственным разделением деталей барабана 100 показано на фиг.18. Кроме сердечника 110 и зубчатых элементов 130, предпочтительный ведущий барабан 100 дополнительно содержит две щеки 120 и множество опорных пластин 128, которые приварены к сердечнику 110 и к двум щекам 120 и между ними. Таким образом, зубчатые элементы 130 перекрывают пролет между щеками 120 и соединены с сердечником за счет сварки со щеками 120 и опорными пластинами 128.

Сердечник 110 имеет круговую поверхность с первым диаметром в его центральной секции 112 и со вторым меньшим диаметром по бокам 114, за счет чего образуется уступ 116 в месте пересечения первого и второго диаметров. Несмотря на то, что могут быть использованы несколько щек, в предпочтительном варианте используют две щеки 120. Каждая щека 120 имеет центральное отверстие с диаметром 126, большим чем второй диаметр по бокам 114 и меньшим чем первый диаметр центральной секции 112 сердечника 110. В этой конфигурации щеки 120 могут быть плотно надеты на сердечник 110 с прижимом к уступам 116. Каждая щека 120 имеет множество выемок 122 и 124 вокруг ее периметра, разделенных опорами (ребрами) 123. Зубчатые элементы 130 плотно входят в выемки 122. Опорные пластины 128 приварены к сердечнику 110 и к двум щекам 120 и между ними. Число опорных пластин 128 в 2 раза превышает число зубчатых элементов 130. Каждый зубчатый элемент 130 приварен к двум опорным пластинам 128. Каждый зубчатый элемент 130 содержит основной корпус, входящий в соответствующую выемку 122 каждой щеки, и зубчатую секцию 132, идущую радиально наружу для входа в зацепление с гусеничной цепью 50 и для приведения ее в движение. Число выемок 122 и 124 на каждой щеке в 2 раза превышает число зубчатых элементов. Выемки 122, в которые введены зубчатые элементы, шире чем остальные выемки 124. Выемки 124 используют для создания возможности удаления грязи.

Как это лучше всего показано на фиг.10-16, каждый зубчатый элемент 130 содержит основной корпус, имеющий выступающий зубчатый элемент 132 и заплечики 134, каждый из которых имеет контактную поверхность 138 для башмака. Зубчатый элемент 132 выступает радиально наружу от поверхности заплечика для того, чтобы входить в пространство между смежными башмаками гусеничной цепи. Зубчатый элемент содержит ведущую поверхность 136 как на передней, так и на задней сторонах, так что барабан может приводить в движение гусеничную цепь в обоих направлениях. На фиг.16 показана предпочтительная форма заплечиков 134, имеющих главным образом скругленную внешнюю поверхность, но с двумя плоскими секциями 138, имеющими ширину 139, где заплечики входят в контакт с внутренними поверхностями 58 башмаков 52 гусеничной цепи. Линия 107 добавлена на фиг.16 для того, чтобы показать, что в предпочтительных вариантах касательная к поверхности, которая входит в контакт с ведомыми башмаками, совпадает с плоской секцией 138. Ширина 139 плоской секции выбрана так, чтобы создавать поверхностный контакт, достаточный для передачи такого тягового усилия, которое должна передавать поверхность 138. Однако следует иметь в виду, что тяговое усилие будет передаваться вне зависимости от наличия плоской области (плоской поверхности) 138 на заплечике, при условии, что форма заплечика (образующая обод барабана) имеет касательную к контактной поверхности для башмака, перпендикуляр к которой не пересекает ось вращения сердечника.

Способ изготовления предпочтительного ведущего барабана 100 предусматривает использование сердечника 110 и множества индивидуальны зубчатых элементов 130; и соединение индивидуальных зубчатых элементов 130 с сердечником 110 при помощи сварки, чтобы получить ведущий барабан, с зубьями, идущими радиально наружу вокруг периметра ведущего барабана. Преимущественно, как уже было указано здесь выше, две щеки 120 приваривают к сердечнику 110 рядом с концами сердечника 110, так чтобы они выходили радиально наружу, и зубчатые элементы 130 соединяют с сердечником 110 за счет сварки со щеками 120. Одно из преимуществ такого способа изготовления заключается в том, что зубчатые элементы могут удерживаться в зажимном приспособлении с заданными промежутками друг от друга и могут быть приварены к щекам, находясь в зажимном приспособлении, что позволяет получить барабан с более точным расположением зубьев.

Гусеница 14 преимущественно снабжена системой 150 натяжения гусеничной цепи, как это лучше всего показано на фиг.5 и 20-24. Как уже было указано здесь выше, гусеница 14 имеет каркас 43. При обсуждении системы натяжения гусеничной цепи, преимущественно следует обсуждать ориентацию каркаса, в особенности основания каркаса, как уже было указано здесь выше. Гусеница имеет по меньшей мере один ведущий барабан 100, установленный на каркасе. Однако настоящее изобретение особенно полезно в том случае, когда гусеница имеет два ведущих узла 60, как это показано на фиг.5, один на передней стороне каркаса гусеницы и один на задней стороне каркаса. Кроме того, предпочтительная гусеница имеет две одинаковые системы натяжения гусеничной цепи, которые установлены слева и справа. Как уже было указано здесь выше, гусеничная цепь 50 содержит множество соединенных башмаков гусеничной цепи и имеет поверхность сцепления с землей и внутреннюю поверхность, противоположную поверхности сцепления с землей. Гусеничная цепь обернута вокруг ведущего барабана так, что множество башмаков находятся в контакте с ведущим барабаном. Гусеничная цепь также проходит вокруг каркаса 43.

Система 150 натяжения гусеничной цепи установлена на каркасе 43, преимущественно в верхней части каркаса. Система 150 натяжения гусеничной цепи содержит по меньшей мере первый ролик, который входит в зацепление с внутренней поверхностью гусеничной цепи; и конструкцию установки ролика в заданное положение, закрепленную на каркасе, которая может поднимать первый ролик относительно основания каркаса, чтобы таким образом повышать натяжение гусеничной цепи. Предпочтительная конструкция установки ролика в заданное положение содержит первый рычаг 152, имеющий первый конец, шарнирно соединенный с каркасом 43, и второй конец, поддерживающий первый ролик 162 (который преимущественно представляет собой два смещенных друг от друга ролика, имеющие общую ось вращения), и линейное устройство 160 приведения в движение, установленное между каркасом и первым рычагом 152. Предпочтительная конструкция установки ролика в заданное положение дополнительно содержит второй рычаг 154, имеющий первый конец, шарнирно соединенный с каркасом 43, и второй конец, и элемент 156 связи, имеющий первый конец, шарнирно соединенный с первым рычагом 152, и второй конец, шарнирно соединенный со вторым рычагом 154. Предпочтительная конструкция установки ролика в заданное положение дополнительно содержит второй ролик 164 (который также преимущественно представляет собой два смещенных друг от друга ролика), который входит в зацепление с внутренней поверхностью гусеничной цепи, поддерживаемый при помощи второго рычага 154. Линейное устройство приведения в движение преимущественно может представлять собой гидравлический цилиндр 160. Однако может быть использовано и другое линейное устройство приведения в движение, такое как реечная передача или червячная передача. Первый ролик 162 вращается вокруг пальца 165, который также шарнирно соединяет второй конец первого рычага 152 с гидравлическим цилиндром 160 приведения в движение. Палец 165 также шарнирно соединяет второй конец первого рычага 152 с первым концом элемента 156 связи. Второй ролик 164 вращается вокруг пальца 167, который также шарнирно соединяет второй конец второго рычага 154 со вторым концом элемента 156 связи. Гидравлический цилиндр 160 приведения в движение преимущественно закреплено на кронштейнах 174 на каркасе 43, таким образом, что его ось вращения совпадает с осью вращения шарнирного соединения второго рычага 154 с каркасом, соединенного при помощи кронштейнов 176. Кронштейны 163 использованы для закрепления первого рычага 152 на каркасе 43.

Конструкция установки ролика в заданное положение преимущественно дополнительно содержит крепежную конструкцию, которая позволяет конструкции установки ролика в заданное положение поддерживать первый ролик 162 в заданном положении, в котором он находится в зацеплении натяжения с гусеничной цепью 50. В описанном варианте, крепежная конструкция содержит множество прокладок 170, которые установлены вокруг штока гидравлического цилиндра. Шток имеет конец 161 для соединения штока с остальной конструкцией установки ролика в заданное положение, и гидравлический цилиндр 169. Прокладки 170 установлены вокруг штока и между гидравлическим цилиндром 169 и концом штока 161.

В способе натяжения гусеничной цепи используют первый ролик и закрепленную на каркасе конструкцию установки ролика в заданное положение, чтобы поднимать ролик в положение зацепления с внутренней поверхностью гусеничной цепи. Ролик поднимают из первого положения, показанного на фиг.23, во второе положение, показанное на фиг.24. Во втором положении ролик поднят относительно основания каркаса по сравнению с первым положением, за счет чего повышается натяжение в гусеничной цепи. Это преимущественно осуществляют за счет использования вспомогательного источника гидравлической энергии, чтобы выдвигать шток гидравлического цилиндра 160. После достижения надлежащего натяжения (что может быть определено при помощи различных средств, в том числе за счет измерения давления в гидравлическом цилиндре 160, или с использованием поверочной линейки между роликами 164 двух систем 150 натяжения и измерения провисания гусеничной цепи в ненагруженном состоянии), прокладки 170 устанавливают вокруг штока между корпусом 169 гидравлического цилиндра и соединительным концом 161 штока. Два стержня 180, подвешенные на противоположных сторонах соединительного конца 161 штока, могут быть использованы для крепления прокладок 170 на месте, если их ввести в выемки 171 и 173 на противоположных сторонах прокладок 170. После этого может быть снижено давление в гидравлическом цилиндре 160. Прокладки должны быть изготовлены из материала, который не может повредить шток гидравлического цилиндра, но который может выдерживать очень высокие сжимающие нагрузки, приложенные к конструкции установки ролика в заданное положение, когда гусеничная цепь имеет рабочее натяжение. Нейлон и алюминий подходят для изготовления прокладок, если они имеют достаточную площадь поверхности.

Гусеница 14 преимущественно содержит систему соединения гусеничной цепи. В системе соединения гусеничной цепи в соответствии с настоящим изобретением используют участки описанной здесь выше конструкции натяжения гусеничной цепи, для того, чтобы обеспечить легкое соединение гусеничной цепи 50. Как это показано на фиг.25, когда гусеничная цепь установлена на каркасе 43 гусеницы, она будет иметь первый и второй свободные концы 181 и 182, которые необходимо соединить вместе, чтобы образовать бесконечную гусеничную цепь 50. Первый и второй концы 181 и 182 расположены с промежутком друг от друга, но каждый из них находится рядом с секцией каркаса. Система соединения гусеничной цепи установлена на каркасе 43 и содержит устройство приведения в движение, соединенное с каркасом, и элемент зацепления гусеничной цепи, введенный между устройством приведения в движение и гусеничной цепью. Приведение в действие устройства приведения в движение побуждает элемент зацепления гусеничной цепи перемещать гусеничную цепь в такое положение, в котором могут быть соединены первый и второй концы 181 и 182. Преимущественно, приведение в действие устройства приведения в движение перемешает первый конец 181 гусеничной цепи в направлении второго конца 182 гусеничной цепи, в то время как одинаковая вторая система соединения гусеничной цепи, установленная на каркасе, побуждает свой элемент зацепления гусеничной цепи перемещать второй конец 182 гусеничной цепи в направлении первого конца 181 гусеничной цепи.

Как уже было указано здесь выше, в предпочтительном устройстве приведения в движение используют гидравлический цилиндр 160, однако также может быть использована реечная передача или червячная передача. В устройстве приведения в движение используют первый и второй рычаги 152 и 154, элемент 156 связи и ролики 162 и 164, чтобы входить в зацепление с внутренней поверхностью гусеничной цепи. Кроме того, элемент 190 зацепления гусеничной цепи вводят между элементом 156 связи и гусеничной цепью для осуществления операции соединения, как это лучше всего показано на фиг.27 и 28. Элемент 190 зацепления гусеничной цепи преимущественно выполнен в виде смещенных друг от друга рычагов 192, имеющих отверстия, через которые может быть пропущен палец 194 для соединения элемента 190 зацепления с элементом 156 связи. Элемент 156 связи преимущественно имеет группу отверстий 172 на каждой своей стороне, так что отверстия в рычагах 192 могут быть совмещены с одним из отверстий 172 вне зависимости от положения гусеничной цепи относительно каркаса 43 гусеницы.

Способ соединения концов 181 и 182 гусеничной цепи предусматривает установку (размещение) каркаса 43 на гусеничной цепи, когда гусеничная цепь лежит на земле. Вспомогательный кран используют для того, чтобы захватить концы гусеничной цепи и поднять их вверх в положение, смежное с верхней частью каркаса, в то время как гидравлические цилиндры 160 выдвинуты в положение, показанное на фиг.25. Элемент зацепления гусеничной цепи затем вводят между двумя смежными башмаками гусеничной цепи и палец 194 пропускают через одно из отверстий 172 в элементе 156 связи и через отверстия в рычагах 192. Другая система соединения гусеничной цепи соединена с другим концом гусеничной цепи аналогичным образом. Преимущественно используют вспомогательный источник гидравлической энергии для освобождения тормозов ведущих узлов 60, так что барабаны 100 могут вращаться. Затем реверсируют давление в гидравлических цилиндрах 160 (которые преимущественно представляют собой цилиндры двойного действия), при этом штоки втягиваются в указанные цилиндры. Движение штоков приводит к перемещению элементов 156 связи, что побуждает элементы 190 зацепления гусеничной цепи, введенные между устройством приведения в движение и гусеничной цепью, перемещать гусеничную цепь в положение, в котором первый и второй концы могут быть соединены. После введения пальца гусеничной цепи, чтобы соединить концы 181 и 182, давление в гидравлических цилиндрах 160 сбрасывают, чтобы снять нагрузку с элементов 190 зацепления, так чтобы их снять с гусеничной цепи. После этого может быть проведено натяжение гусеничной цепи, как уже было описано здесь выше, и могут быть установлены прокладки, как это показано на фиг.26.

Предпочтительный вариант настоящего изобретения обеспечивает многочисленные преимущества. Могут быть значительно уменьшены размеры зубьев на барабане и прилива на каждом башмаке гусеничной цепи, так как только часть тягового усилия передается за счет зацепления зуба и прилива. Конструкция барабана изменена от стальной отливки в виде одной детали к сварной конструкции, содержащей отливки зубчатых элементов, сердечник и две щеки. Имеющий меньшие размеры относительно простой зуб может быть отлит в различных литейных производствах, что повышает гибкость изготовления. Следует иметь в виду, что размер, вес и сложность обычного барабана, такого как барабан Model 18000, существенно ограничивает число литейных производств. Индивидуально отлитый зубчатый элемент 130 барабана весит 130 фунтов, в то время как литой барабан Model 18000 весит 2,000 фунтов. Индивидуальные зубчатые элементы могут быть закреплены в зажимном приспособлении перед проведением сварки. По сравнению с барабаном Model 18000, отлитым как одна деталь, зубья будут иметь намного более точное расположение. Конструкция с двумя щеками обеспечивает поддержку зубьев и обода с двух сторон, так что башмак гусеничной цепи имеет поддержку на обеих, сторонах прилива.

Предпочтительная система натяжения гусеничной цепи поднимает ролик за счет движения, которое содержит вертикальный компонент. Конструкция установки ролика в заданное положение может перемещать ролик вертикально. Однако показанная на чертежах схема расположения обеспечивает достаточное натяжение гусеничной цепи, в то время как конструкция установки ролика в заданное положение находится в верхней части каркаса, а не установлена внутри каркаса, как в случае вертикально действующего гидравлического цилиндра.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки формулы изобретения. Например, барабаны могут быть изготовлены с выемками, имеющими ведущие поверхности, которые входят в зацепление с приливами на башмаках гусеничной цепи, или же башмаки гусеничной цепи могут быть выполнены так, что зубья на барабане входят в зацепление скорее с различными ведомыми поверхностями на башмаках, а не с приливами. Дополнительно, барабан может иметь сердечник с торцевыми пластинами (щеками), отлитыми вместе с ним как единое целое, и зубчатые элементы, отлитые отдельно и затем приваренные к сердечнику. Что более важно, контактные поверхности для башмаков на ободе барабана, образующие ведущую поверхность, и сварная природа барабана не зависят друг от друга. Барабан может быть сделан с использованием сварных компонентов, в которых не используют обод для передачи значительного тягового усилия, причем обычный литой барабан в виде одной детали может быть модернизирован с использованием настоящего изобретения, чтобы обеспечивать передачу тягового усилия через обод барабана. Башмаки гусеничной цепи могут быть изготовлены из множества деталей, а имеющая поверхность сцепления с землей гусеничная цепь может быть соединена с ними болтами. В этом случае, зубчатый элемент на барабане может приводить в движение элемент связи в гусеничной цепи, а не прямо на башмаке. Несмотря на то, что был описан главным образом прямоугольный каркас гусеницы, может быть использован более треугольный по форме каркас гусеницы.

Изобретения относятся к области транспортного машиностроения. Комбинация ведущего барабана и гусеничной цепи включает гусеничную цепь и ведущий барабан. Гусеничная цепь состоит из соединенных башмаков гусеничной цепи. Каждый из башмаков имеет поверхность сцепления с землей и внутреннюю поверхность. Гусеничная цепь дополнительно имеет ведомые поверхности. Гусеничная цепь обернута вокруг ведущего барабана так, что башмаки находятся в контакте с ведущим барабаном. Ведущий барабан имеет ось вращения и содержит ведущие поверхности и круговую поверхность обода. Одна из ведущих поверхностей входит в зацепление с одной из ведомых поверхностей на гусеничной цепи. Круговая поверхность обода содержит контактные поверхности для башмаков. Каждая из контактных поверхностей находится в контакте с внутренней поверхностью одного из башмаков гусеничной цепи, которые находятся в контакте с барабаном. Контактная поверхность для башмака имеет такую форму, что линия, перпендикулярная к касательной к контактной поверхности для башмака, не проходит через ось вращения ведущего барабана. Гусеница содержит каркас гусеницы и комбинацию ведущего барабана и гусеничной цепи. Подъемный кран содержит гусеницы, имеющие каркас гусеницы и комбинацию ведущего барабана и гусеничной цепи. Способ передачи силы между ведущим барабаном и гусеничной цепью включает приложение вращающею момента через ведущий барабан к гусеничной цепи с использованием ведущей поверхности барабана и контактных поверхностей для башмаков на ободе. Вращающий момент приложен при помощи контактных поверхностей для башмаков на ободе ведущего барабана. Вращающий момент имеет плечо относительно него, чтобы создавать силу на гусеничной цепи за счет контакта с контактными поверхностями для башмаков на ободе. Достигается эффективная передача тягового усилия на гусеничную цепь. 4 н. и 14 з.п. ф-лы, 28 ил.

1. Комбинация ведущего барабана и гусеничной цепи, включающая:

a) гусеничную цепь, состоящую из множества соединенных башмаков гусеничной цени, каждый из которых имеет поверхность сцепления с землей и внутреннюю поверхность, противоположную поверхности сцепления с землей, причем гусеничная цепь дополнительно имеет множество ведомых поверхностей, при этом гусеничная цепь обернута вокруг ведущего барабана так, что множество башмаков находятся в контакте с ведущим барабаном;

b) ведущий барабан, имеющий ось вращения, включающий:

i) множество ведущих поверхностей, по меньшей мере, одна из которых входит в зацепление с одной из ведомых поверхностей на гусеничной цепи; и

ii) круговую поверхность обода, которая содержит множество контактных поверхностей для башмаков, каждая из которых находится в контакте с внутренней поверхностью одного из башмаков гусеничной цепи, которые находятся в контакте с барабаном; причем контактная поверхность для башмака имеет такую форму, что линия, перпендикулярная касательной к контактной поверхности для башмака, не проходит через ось вращения ведущего барабана, что позволяет контактным поверхностям для башмаков на ободе ведущего барабана передавать тяговое усилие на гусеничную цепь.

2. Комбинация ведущего барабана и гусеничной цепи по п.1, в которой множество ведомых поверхностей на гусеничной цепи образованы за счет ведомой поверхности на каждом из башмаков гусеничной цепи.

3. Комбинация ведущего барабана и гусеничной цепи по любому из пп.1 и 2, в которой каждая контактная поверхность для башмака на ободе ведущего барабана имеет такую форму, что линия, перпендикулярная касательной к контактной поверхности для башмака, и радиус от контактной поверхности для башмака к оси вращения пересекаются под углом, составляющим ориентировочно от 5 до 18°.

4. Комбинация ведущего барабана и гусеничной цепи по любому из пп.1 и 2, в которой каждая контактная поверхность для башмака на ободе ведущего барабана имеет такую форму, что линия, перпендикулярная касательной к контактной поверхности для башмака, и радиус от контактной поверхности для башмака к оси вращения пересекаются под углом, составляющим ориентировочно от 10 до 15°.

5. Комбинация ведущего барабана и гусеничной цепи по любому из пп.1 и 2, в которой каждая контактная поверхность для башмака на ободе ведущего барабана имеет такую форму, что линия, перпендикулярная касательной к контактной поверхности для башмака, и радиус от контактной поверхности для башмака к оси вращения пересекаются под углом около 13°.

6. Комбинация ведущего барабана и гусеничной цепи по п.2, в которой ведомые поверхности на каждом из башмаков гусеничной цепи образованы по меньшей мере частично при помощи прилива, идущего внутрь от внутренней поверхности башмака гусеничной цепи.

7. Комбинация ведущего барабана и гусеничной цепи по любому из пп.1-6, в которой множество ведущих поверхностей образованы при помощи ведущих зубьев, идущих наружу вокруг периферии ведущего барабана.

8. Комбинация ведущего барабана и гусеничной цепи по п.7, в которой круговой обод содержит два заплечика, по одному на каждой стороне ведущих зубьев, причем каждый заплечик содержит набор указанных контактных поверхностей для башмаков.

9. Комбинация ведущего барабана и гусеничной цепи по любому из пп.1-8, в которой ведущий барабан содержит сердечник и множество индивидуальных зубчатых элементов, соединенных с сердечником при помощи сварки.

10. Комбинация ведущего барабана и гусеничной цепи по п.9, в которой ведущий барабан дополнительно содержит две щеки и множество опорных пластин, приваренных к сердечнику и, по меньшей мере, к двум щекам и между ними; причем зубчатые элементы перекрывают пролет между щеками и соединены с сердечником путем сварки с щеками и опорными пластинами.

11. Гусеница, которая содержит каркас гусеницы и комбинацию ведущего барабана и гусеничной цепи по любому из пп.1-10.

12. Гусеница по п.11, отличающаяся тем, что содержит второй ведущий барабан, имеющий ось вращения, который содержит:

i) множество ведущих поверхностей, по меньшей мере одна из которых входит в зацепление с одной из ведомых поверхностей на гусеничной цепи; и

ii) круговую поверхность обода, которая содержит множество контактных поверхностей для башмаков, каждая из которых находится в контакте с внутренней поверхностью одного из башмаков гусеничной цепи, которые находятся в контакте со вторым ведущим барабаном;

причем контактная поверхность для башмака имеет такую форму, что линия, перпендикулярная касательной к контактной поверхности для башмака, не проходит через ось вращения второго ведущего барабана, что позволяет контактным поверхностям для башмаков на ободе второго ведущего барабана передавать тяговое усилие на гусеничную цепь.

13. Подъемный кран, имеющий множество гусениц, причем каждая гусеница содержит каркас гусеницы и комбинацию ведущего барабана и гусеничной нени по любому из пп.1-10.

14. Способ передачи силы между ведущим барабаном и гусеничной цепью, при котором гусеничная цепь содержит множество соединенных башмаков гусеничной цепи, каждый из которых имеет поверхность сцепления с землей, внутреннюю поверхность, противоположную поверхности сцепления с землей, и ведомую поверхность, при этом гусеничная цепь обернута вокруг ведущего барабана так, что множество башмаков находятся в контакте с ведущим барабаном; причем ведущий барабан имеет ось вращения, множество ведущих поверхностей, по меньшей мере, одна из которых входит в зацепление с ведомой поверхностью на одном из башмаков гусеничной цепи, которые находятся в контакте с барабаном, и круговую поверхность обода, которая содержит множество контактных поверхностей для башмаков, каждая из которых контактирует с внутренней поверхностью одного из башмаков гусеничной цепи, которые находятся в контакте с барабаном, причем каждая контактная поверхность для башмака имеет такую форму, что линия, перпендикулярная касательной к контактной поверхности для башмака, не проходит через ось вращения ведущего барабана; причем указанный способ включает приложение вращающего момента через ведущий барабан к гусеничной цепи с использованием как i) ведущей поверхности барабана, контактирующей с ведомой поверхностью на башмаках гусеничной цепи, так и ii) контактных поверхностей для башмаков на ободе, находящихся в контакте с внутренними поверхностями башмаков; причем вращающий момент, приложенный при помощи контактных поверхностей для башмаков на ободе ведущего барабана, имеет плечо момента относительно него, чтобы создавать силу на гусеничной цепи за счет контакта с контактными поверхностями для башмаков на ободе.

15. Способ по п.14, в котором соотношение i) силы, генерируемой за счет контакта ведущей поверхности с ведомой поверхностью, и ii) силы, генерируемой за счет контакта контактных поверхностей для башмаков на ободе и внутренних поверхностей башмаков гусеничной цепи, составляет меньше чем 3:1.

16. Способ по п.14, в котором соотношение i) силы, генерируемой за счет контакта ведущий поверхности с ведомой поверхностью, и ii) силы, генерируемой за счет контакта контактных поверхностей для башмаков на ободе и внутренних поверхностей башмаков гусеничной цепи, составляет меньше чем 2:1.

17. Способ по п.14, в котором соотношение i) силы, генерируемой за счет контакта ведущей поверхности с ведомой поверхностью, и ii) силы, генерируемой за счет контакта контактных поверхностей для башмаков на ободе и внутренних поверхностей башмаков гусеничной цепи, составляет меньше чем 1:1.

18. Способ по п.14, в котором соотношение i) силы, генерируемой за счет контакта ведущей поверхности с ведомой поверхностью, и ii) силы, генерируемой за счет контакта контактных поверхностей для башмаков на ободе и внутренних поверхностей башмаков гусеничной цепи, оставляет меньше чем 4:5.

| DE 3036403 A1, 16.04.1981 | |||

| US 4116081 A, 26.09.1978 | |||

| Зубовое зацепление гусеничного движителя | 1986 |

|

SU1519946A1 |

| ВЕДУЩЕЕ КОЛЕСО ГУСЕНИЧНОГО ДВИЖИТЕЛЯ | 1991 |

|

RU2025380C1 |

Авторы

Даты

2013-09-10—Публикация

2009-02-11—Подача