ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу покрытия поверхности неорганических частиц диоксидом кремния и по меньшей мере одним дополнительным неорганическим соединением, в частности, частиц пигмента диоксида титана плотной оболочкой диоксида кремния и по меньшей мере еще одним дополнительным неорганическим соединением, в частности оксидом алюминия.

УРОВЕНЬ ТЕХНИКИ

Неорганические частицы, в частности, неорганические частицы пигмента, подвергаются многократной обработке поверхности для изменения определенных свойств, например, поверхностного заряда, диспергирующих свойств, устойчивости к воздействию кислот и света. Так, диоксид титана благодаря своему высокому показателю преломления является ценным, используемым во многих областях пигментом, например, в покрытиях, пластиках или волокнах и бумаге. Однако, диоксид титана является фотоактивным, т.е. в результате воздействия ультрафиолетовых лучей на поверхности в результате формирования электрон-вакантной пары появляются свободные радикалы, которые могут вступить в реакцию с окружающими подложку (матрицу) веществами и привести к разрушению этой матрицы.

Традиционным путем снижения фотоактивности частиц диоксида титана, т.е. повышения фотохимической стабильности, является заключение частиц в оболочку с как можно более плотным аморфным слоем диоксида кремния, т.е. так называемую плотную оболочку («dense skin»), которая должна противодействовать образованию свободных радикалов на поверхности. Однако также известно, что плотная оболочка из SiO2 отрицательно сказывается на разбеливающей способности (TS), блеске и диспергируемости пигментных частиц. Поэтому после нанесения оболочки из SiO2 пигментные частицы, как правило, обрабатываются оксидом алюминия.

Кроме того, из уровня техники известен целый ряд иных способов дальнейшей оптимизации процедуры обработки поверхности посредством нанесения на нее плотной оболочкой диоксида кремния и оксида алюминия. Например, в патенте DE 1467492 А, дата публикации - 21.11.1968 раскрывается способ улучшения не только разбеливающей способности и блеска, но и фотохимической стабильности оксида титана. В соответствии с данным способом поверхность частиц пигмента дважды покрывается SiO2 и Al2O3, а затем подвергается термообработке при температуре 700°C.

Общепризнанно, что улучшение разбеливающей способности, блеска и диспергируемости пигментов с плотной оболочкой из SiO2, подвергнутых последующей обработке Al2O3, достигается посредством изменения поверхностных свойств - дзета-потенциала или изоэлектрической точки (IEP). Как известно, изоэлектрическая точка поверхности оксида алюминия соответствует значению рН ~9 в отличие от поверхности диоксида кремния, изоэлектрическая точка которого соответствует значению рН ~2. Однако, результаты аналитических исследований поверхности свидетельствуют о том, что известные способы последовательного осаждения внутреннего плотного слоя SiO2 и наружного слоя Al2O3 не позволяют добиться формирования четко разделенных слоев. Вместо этого Al2O3 внедряется в слой SiO2 и образуется смешанный слой из SiO2 и Al2O3. Этот вывод подтверждается результатами измерения дзета-потенциала или изоэлектрической точки частиц. Изоэлектрическая точка поверхности пигмента, покрытой плотной оболочкой из SiO2, а затем обработанной Al2O3, как правило, имеет значение рН существенно меньше 9.

Для нанесения плотной оболочки из диоксида кремния величина рН суспензии обычно доводится до 10-12, после чего в нее добавляется щелочной силикатный раствор. Затем, величина рН снижается до 9 и происходит осаждение двуокиси кремния на частицах. Соответствующий порядок выполнения технологический операций раскрывается, например, в ЕР 1771519 В1, дата публикации - 12.12.2007. Специалистам данный способ хорошо известен.

Содержание дополнительных ионов металлов в плотной оболочке из SiO2 описано, например, в EP 1771519 В1 или в WO 2007/085493 А2, дата публикации - 02.08.2007.

Таким образом, имеется потребность в способе, позволяющем наносить на поверхность неорганических частиц с плотной оболочкой из SiO2 отдельные слои неорганических составов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание способа, на основе которого на поверхность неорганических частиц можно нанести плотный слой диоксида кремния и по меньшей мере еще один отдельный слой неорганического состава. В частности, задача заключается в нанесении как можно более чистого, целостного финишного слоя Al2O3 на поверхность частиц пигмента диоксида титана, предварительно снабженных плотной оболочкой из SiO2.

Вышеуказанная задача достигается за счет способа нанесения на поверхность неорганических частиц в водной суспензии плотного слоя диоксида кремния и по меньшей мере одного дополнительного слоя неорганического соединения, заключающегося в том, что после нанесения слоя диоксида кремния частицы выделяют из суспензии, промывают и подвергают термической обработке, а затем вновь замешивают в водную суспензию и покрывают по меньшей мере одним дополнительным слоем неорганического соединения.

Согласно заявленному способу термическую обработку могут выполнять при температуре выше 100°C в стандартном интервале значений температуры 200-850°C и в предпочтительном интервале значений температуры 400-800°C.

Согласно заявленному способу в качестве неорганических частиц могут использовать частицы пигмента.

Согласно заявленному способу в качестве неорганических частиц могут использовать частицы пигмента диоксида титана.

Согласно заявленному способу в по меньшей мере один дополнительный слой неорганического соединения могут включать алюминий, элементы из 2-й главной группы или подгрупп по отдельности или в комбинации друг с другом.

Согласно заявленному способу в по меньшей мере один дополнительный слой неорганического соединения могут включать элементы из группы лантанидов.

Согласно заявленному способу по меньшей мере один дополнительный слой неорганического соединения могут выполнять состоящим из оксидов, гидроксидов, карбонатов, фосфатов и сульфидов или их комбинации.

Согласно заявленному способу по меньшей мере один дополнительный слой неорганического соединения могут выполнять из оксида алюминия.

Согласно заявленному способу термическую обработку могут выполнять в распылительной сушилке, в ярусной сушилке, вибрационной сушилке с псевдоожиженным слоем, муфельной печи или вращающийся трубчатой печи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1: Линейный скан по методу EDX (энергодисперсионной рентгеновской спектроскопии) для образца, соответствующего сравнительному примеру.

Фиг. 2: Линейный скан по методу EDX (энергодисперсионной рентгеновской спектроскопии) для образца, соответствующего примеру 4.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Все раскрываемые в дальнейшем сведения о размере в мкм и. т.п., концентрации в % от веса или объема, величины рН и.т.д., охватывают все значения, находящиеся в пределах известного специалисту интервала точности измерений.

В рамках изобретения под диоксидом кремния, оксидом алюминия или другими оксидами металлов следует понимать также и соответствующие водосодержащие формы, например, гидроксиды, оксидгидраты и. т.д.

Предлагаемый способ основывается на использовании водной суспензии неорганических частиц. Под частицами понимаются, например, частицы диоксида титана, оксида циркония, оксида железа и т.п. Согласно настоящему изобретению, выбор делается преимущественно в пользу частиц пигмента, в особенности частиц пигмента диоксида титана.

Частицы пигмента диоксида титана изготавливаются традиционным, например, сульфатным или хлоридным способом. Средний размер частиц, как правило, варьируется в интервале от 0,2 мкм до 0,5 мкм.

Из необработанных частиц замешивается водная суспензия, в которой частицы деагломерируются, как правило, с использованием мельницы с мешалками, и, при необходимости, с добавлением обычного диспергирующего средства.

Для нанесения плотной оболочки из диоксида кремния величина рН суспензии доводится до 10-12, после чего в нее добавляется щелочной силикатный раствор. Затем, величина рН снижается до 9 и происходит осаждение двуокиси кремния на частицах. Соответствующий порядок выполнения технологический операций раскрывается, например, в ЕР 1771519 В1. Специалистам данный способ хорошо известен.

В частном варианте осуществления настоящего изобретения плотная оболочка из SiO2 содержит дополнительные ионы металлов, как описано, например, в ЕР 177151981 или WO 2007/085493 А2.

После осаждения плотной SiO2 оболочки на поверхности частиц частицы извлекаются из суспензии и промываются в соответствии с рассматриваемым изобретением. Осажденная оболочка содержит 1,5-6% SiO2 от общей массы частиц, а предпочтительным интервалом является 2-4% по весу.

Затем, частицы подвергают термической обработке. Термообработка, как правило, выполняется при температуре выше 100°C. Стандартным интервалом значений температуры является 200-850°C, а предпочтительным 400-800°C. Используется подходящее стандартное оборудование, например, распылительные сушилки, сушильные шкафы, ярусные сушилки, вибрационные сушилки с псевдоожиженным слоем, муфельные печи или вращающиеся трубчатые печи. Продолжительность термической обработки варьируется в зависимости от выбранной температуры и аппарата от нескольких минут до нескольких часов.

В частном варианте осуществления изобретения, частицы подвергаются многоэтапной термической обработке, например, сначала они проходят сушку при температуре >100°C, а затем подвергаются термической обработке при более высоких значениях температуры. Предпочтительно сначала просушивать частицы пигмента в распылительной сушилке, а затем выполнять термическую обработку в ярусной сушилке или муфельной печи.

Далее, частицы снова замешиваются в водную суспензию, в которой они деагломерируются, а после добавления соответствующего солевого раствора и осаждения состава согласно известному способу на поверхности частиц образуется по меньшей мере еще один слой неорганического состава.

Предпочтительные типы неорганических соединений, как правило, содержат алюминий, элементы 2 главной группы или подгрупп, а также комбинации указанных элементов. Так, например, можно использовать элементы из группы лантанидов.

Неорганический состав для второго слоя, как правило, выбирается из группы оксидов, гидроксидов, карбонатов, фосфатов и сульфидов или их комбинаций. В частном варианте осуществления рассматриваемого изобретения речь идет об оксиде алюминия. Для осаждения оксида алюминия в качестве раствора соли металла обычно выбирается алюминат натрия. Также можно использовать сульфат алюминия, хлорид алюминия и. т.д. Стандартный интервал значений концентрации раствора соли алюминия составляет 1-10%, а предпочтительный 2-4% по весу в пересчете на Al2O3 от общей массы частиц.

На заключительном этапе частицы извлекаются из суспензии, промываются, сушатся и при необходимости доводятся до микронных размеров с использованием известных методик.

Примеры

Сущность изобретения более подробно рассматривается на следующих примерах, не ограничивающих объем притязаний в соответствии с настоящим изобретением.

Сравнительный пример

Водная суспензия исходного компонента диоксида титана (изготовленного хлоридным способом) в концентрации 450 г/л была подвергнута деагломерации, после чего значение рН и значение концентрации были доведены до 10 и 350 г/л TiO2, соответственно. Затем, в течение 20 минут к суспензии примешивался раствор жидкого натриевого стекла в концентрации 100 г/л SiO2, весовая доля которого в пересчете на SiO2 составляла 2,8% от исходного компонента TiO2. Далее в течение 60 минут к суспензии примешивался раствор оксихлорида титана в концентрации 140 г/л TiO2, весовая доля которого в пересчете на TiO2 составляла 0,2% от исходного компонента TiO2. Затем в течение 60 минут к суспензии примешивалась соляная кислота HCl (в концентрации 345 г/л) в таком количестве, чтобы значение рН достигло 4; тем временем на поверхности частиц образовывался слой SiO2.

После этого был добавлен раствор алюмината натрия в концентрации 260 г/л Al2O3, весовая доля которого в пересчете на Al2O3 составляла 2,3% в количестве 2,3 вес.% от исходного компонента TiO2, а также одновременно HCl, при этом значение рН оставалось постоянным, равным ~4. Далее, был добавлен раствор алюмината натрия в концентрации 260 г/л Al2O3, весовая доля которого в пересчете на Al2O3 составляла 0,2% от исходного компонента TiO2, и величина рН возросла до ~5,7.

На следующем этапе твердые частицы выделялись из суспензии путем фильтрации, промывались холодной деионизированной водой в течение 3 часов и просушивались при 160°С в течение 16 часов. Затем частицы подверглись микронизации в пароструйной мельнице с добавкой триметилпропана (TMP). Частицы исследовались под электронным растровым микроскопом (REM) со снятием линейного EDX-скана длиной 30 нм перпендикулярно поверхности частицы, через ядро и слои покрытия (Фиг. 1).

Пример 1

Методика аналогична вышеописанной и отличается от нее только наличием дополнительных технологических этапов в период между нанесением слоев SiO2 и Al2O3.

Твердые частицы выделялись из суспензии путем фильтрации и промывались в холодной деионизированной воде в течение трех часов. Полученная отфильтрованная паста просушивалась при температуре 160°С в распылительной сушилке.

Высушенная паста снова замешивалась в водную суспензию с твердым веществом в концентрации 450 г/л и подвергалась деагломерации в мельнице с мешалками (PM5 с оттавским песком 20/30) при производительности 10 кг/ч без регулировки величины рН и добавления диспергирующего средства.

Затем, суспензия TiO2 снова разбавлялась до концентрации 350 г/л TiO2 и величины рН, равной 4. На следующем этапе выполнения процесса добавлялся раствор алюмината натрия.

Пример 2

Методика аналогична примеру 1 за исключением того, что после высушивания в распылительной сушилке проводилась дополнительная двухчасовая термическая обработка при 400°С.

Пример 3

Методика аналогична примеру 1 за исключением того, что после высушивания в распылительной сушилке проводилась дополнительная одночасовая термическая обработка при 800°С.

Пример 4

Методика аналогична примеру 1 за исключением того, что после высушивания в распылительной сушилке проводилась дополнительная четырехчасовая термическая обработка при 800°С.

Образец из примера 4 исследовался под электронным растровым микроскопом (REM) со снятием линейного EDX-скана длиной 30 нм перпендикулярно поверхности частицы, через ядро и слои покрытия (Фиг. 2).

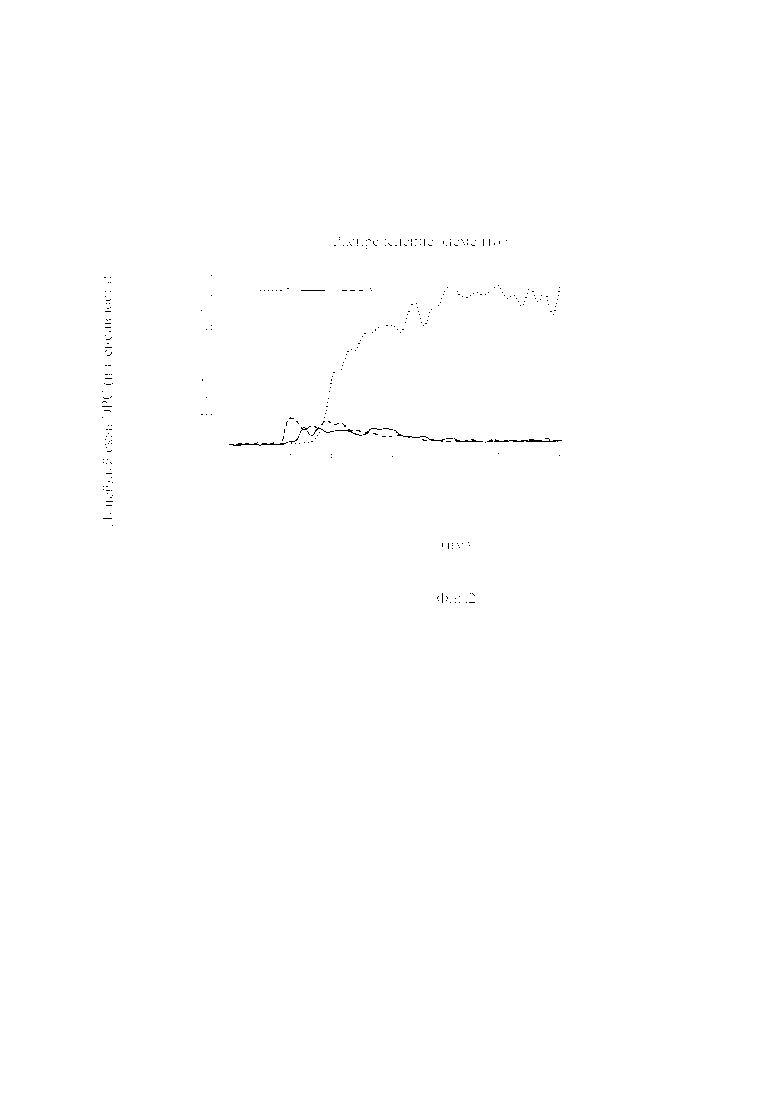

Испытания

Изготовленные образцы пигмента были проверены на разбеливающую способность (TS), средний размер частиц (d50), кислоторастворимость и изоэлектрическую точку (IEP). Соответствующие значения приводятся в следующей таблице.

Результаты испытаний (см. таблицу) свидетельствуют о том, что с возрастанием температуры или продолжительности термической обработки кислоторастворимость обработанного согласно изобретению пигмента существенно снижается. Параллельно с этим изоэлектрическая точка (IEP) смещается в сторону более высоких значений рН, благодаря чему диспергируемость частиц улучшается. При этом термическая обработка способствует улучшению разбеливающей способности с сохранением среднего размера частиц.

Предполагается, что в результате термической обработки значительная часть гидроксильных групп удаляется с поверхности плотной оболочки из SiO2 по следующему уравнению:

≡Si-ОН+HO-Si≡→≡Si-O-Si≡+H2O

При выпаривании воды во время термической обработки конденсация силаноловых поверхностных групп (≡Si-OH) усиливается, и оболочка SiO2 уплотняется. Кислоторастворимость снижается. Уплотнение оболочки SiO2 перед последующим осаждением алюминия позволяет избежать образования

смешанного слоя из SiO2 и Al2O3, и частицы с SiO2 оболочкой покрываются плотным целостным слоем Al2O3. Благодаря образованию целостного слоя Al2O3 изоэлектрическая точка смещается в сторону увеличения рН, что приводит к улучшению диспергируемости.

Результаты исследований под электронным растровым микроскопом со снятием линейного EDX-скана подтверждают, что традиционный способ нанесения покрытия приводит к образованию смешанного слоя SiO2-Al2O3 (Фиг. 1: сравнительный пример), в отличие от технологического процесса, рассматриваемого в настоящем изобретении и позволяющего формировать наружный слой из чистого Al2O3 (Фиг. 2: пример 4).

Методы тестирования

Разбеливающая способность (TS)

Разбеливающая способность измеряется при проведении теста MAB. При этом исследуемый пигмент перемалывается в автоматической мельнице (Automatic Muller) и примешивается к черной пасте в соответствии с требованиями DIN 53165. Объемная концентрация пигмента составляет 17%. Полученная серая паста наносится на карту Morestkarte, и при помощи колориметра PD-9000 фирмы Hunter определяются значения отражения сырого слоя. Определенные таким образом значения TS соотносятся с внутренним стандартом.

Средний размер частиц d50

Распределение частиц по размерам было измерено методом лазерной дифракции (Mastersizer 2000), по результатам которой было определено значение d50 (среднее значение распределения масс).

Кислоторастворимость

Суспензия, представленная 500 мг пигмента в 25 мл концентрированной серной кислоты (96% по весу), выдерживается при 175°C в течение 60 минут. После фильтрации растворенное в фильтрате количество TiO2 определяется методом атомно-эмиссионной спектрометрии. Чем меньше концентрация растворенного TiO2, тем плотнее оболочка из SiO2 на поверхности пигмента.

Изоэлектрическая точка (IEP)

Изоэлектрическая точка определяется в суспензии диоксида титана (в концентрации 10% по весу) с помощью зонда ESA.

Исследования с использованием электронного растрового микроскопа

В целях исследования применялся сканирующий электронный микроскоп LEO 1530 VP с системой EDX (энергодисперсионной рентгеновской спектроскопии) производства компании Oxford.

Изобретение может быть использовано в производстве бумаги, пластмасс, при нанесении покрытий. Способ нанесения на поверхность неорганических частиц в водной суспензии плотного слоя диоксида кремния и по меньшей мере одного дополнительного слоя неорганического соединения включает нанесение отдельного плотного слоя диоксида кремния на частицы диоксида титана в водной суспензии. Частицы выделяют из суспензии после нанесения слоя диоксида кремния, промывают и проводят их термическую обработку в два этапа. Первый этап термической обработки выполняют при температуре выше 100°С, а второй этап - при более высокой температуре от 200°С до 850°С. Затем частицы повторно суспендируют с получением второй водной суспензии частиц и покрывают частицы по меньшей мере одним дополнительным слоем неорганического соединения. По меньшей мере один дополнительный слой неорганического соединения выполняют из оксидов, гидроксидов, карбонатов, фосфатов и сульфидов или их комбинации. Изобретение позволяет улучшить разбеливающую способность и диспергируемость частиц пигмента, снизить их кислоторастворимость. 2 н. и 10 з.п. ф-лы, 2 ил., 1 табл., 4 пр.

1. Способ нанесения на поверхность неорганических частиц в водной супензии плотного слоя диоксида кремния и по меньшей мере одного дополнительного слоя неорганического соединения, заключающийся в нанесении отдельного плотного слоя диоксида кремния на указанные неорганические частицы в водной суспензии, выделении частиц из суспензии после нанесения слоя диоксида кремния, промывке частиц, проведении их термической обработки, последующем получении второй водной суспензии частиц, покрытии по меньшей мере одним дополнительным отдельным слоем неорганического соединения частиц во второй суспензии, при этом термическую обработку осуществляют в два этапа, причем первый этап термической обработки выполняют при температуре выше 100°С, а второй этап термической обработки выполняют при более высокой температуре от 200°С до 850°С.

2. Способ по п. 1, в котором термическую обработку осуществляют при температуре от 400°С до 800°С.

3. Способ по п. 1, в котором в качестве неорганических частиц используют частицы пигмента.

4. Способ по п. 3, в котором в качестве неорганических частиц используют частицы пигмента диоксида титана.

5. Способ по п. 1, в котором в по меньшей мере один дополнительный слой неорганического соединения включают элементы, выбранные из группы, состоящей из алюминия, щелочноземельных металлов, переходных металлов, группы лантанидов или их комбинаций.

6. Способ по п. 1, в котором по меньшей мере один дополнительный слой неорганического соединения выполняют состоящим из оксидов, гидроксидов, карбонатов, фосфатов и сульфидов или их комбинации.

7. Способ по п. 1, в котором по меньшей мере один дополнительный слой неорганического соединения выполняют из оксида алюминия.

8. Способ по п. 1, в котором термическую обработку выполняют в распылительной сушилке, в ярусной сушилке, вибрационной сушилке с псевдоожиженным слоем, муфельной печи или вращающейся трубчатой печи.

9. Способ нанесения на поверхность неорганических частиц в водной суспензии плотного слоя диоксида кремния и по меньшей мере одного дополнительного слоя неорганического соединения, заключающийся в нанесении отдельного плотного слоя диоксида кремния на частицы диоксида титана в водной суспензии, выделении частиц из суспензии после нанесения слоя диоксида кремния, промывке частиц, проведении их термической обработки, последующем получении второй водной суспензии частиц, покрытии по меньшей мере одним дополнительным слоем неорганического соединения частиц во второй суспензии, при этом термическую обработку осуществляют в два этапа, причем первый этап термической обработки выполняют при температуре выше 100°С, а второй этап термической обработки выполняют при более высокой температуре от 200°С до 850°С.

10. Способ по п. 9, в котором термическую обработку осуществляют при температуре от 400°С до 800°С.

11. Способ по п. 9, в котором по меньшей мере один дополнительный слой неорганического соединения выполняют состоящим из оксидов, гидроксидов, карбонатов, фосфатов и сульфидов или их комбинации.

12. Способ по п. 11, в котором по меньшей мере один дополнительный слой неорганического соединения выполняют из оксида алюминия.

| JP 2008081578 A, 10.04.2008 | |||

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1981 |

|

SU969352A2 |

| МНОГОСЛОЙНЫЕ ПИГМЕНТЫ НА ОСНОВЕ СТЕКЛЯННЫХ ЧЕШУЕК | 2002 |

|

RU2323238C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 1993 |

|

RU2042693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2452704C2 |

| СПОСОБ ПАТРОНИРОВАНИЯ ПОРОШКООБРАЗНЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2540672C2 |

| WO 2006012950 A1, 09.02.2006. | |||

Авторы

Даты

2019-07-22—Публикация

2015-07-24—Подача