По мере развития технологии корпусов для микроэлектронных устройств для получения все лучших рабочих характеристик устройства надежность паяного соединения становится важным вопросом. Проблемы с надежностью корпуса, которые в некоторых случаях могут быть связаны с неудачным взаимным паяным соединением с (то есть, граница перехода между взаимно соединенной структурой и другой поверхностью, такой как подложка или контактная площадка), наблюдались во многих типах сборок корпуса, таких, как сборки с шариковыми выводами (BGA).

В то время как данное описание заканчивается формулой изобретения, в которой, в частности, указаны и отчетливо заявлены определенные варианты осуществления настоящего изобретения, преимущества данного изобретения будут более понятными из следующего описания изобретения, когда его читают совместно с приложенными чертежами, на которых:

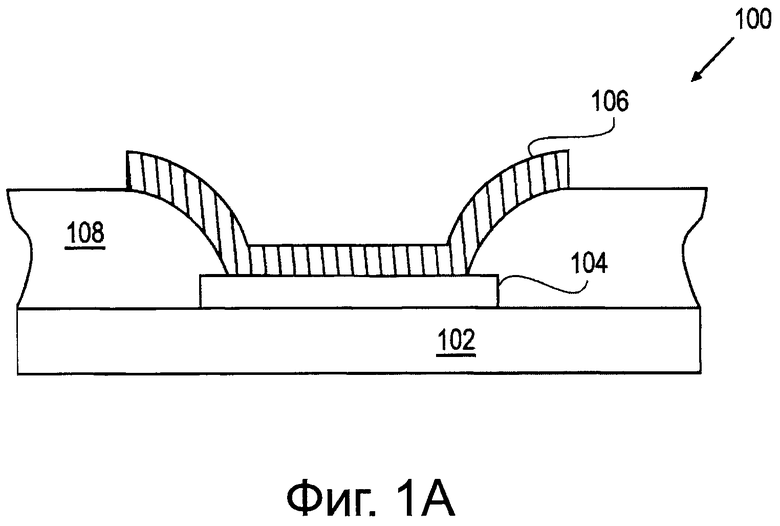

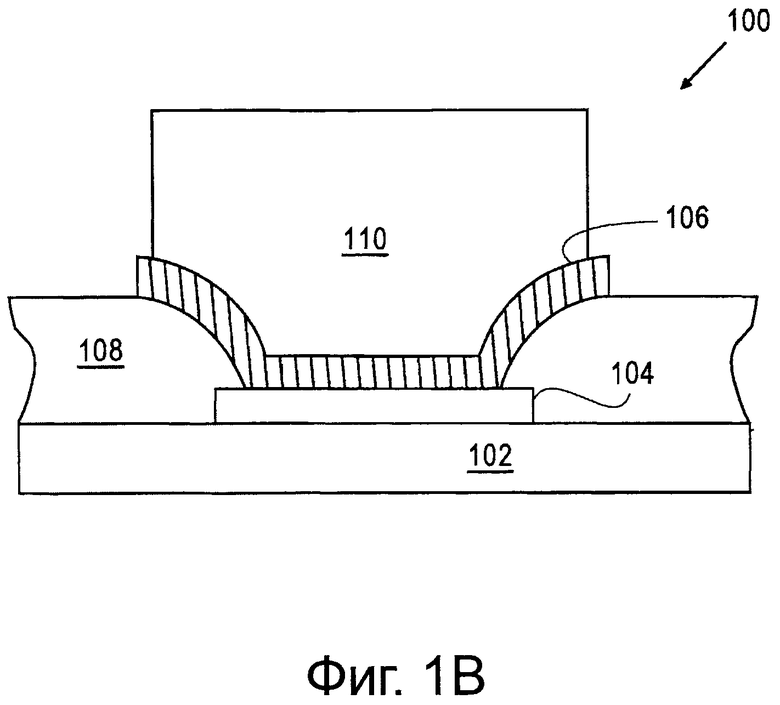

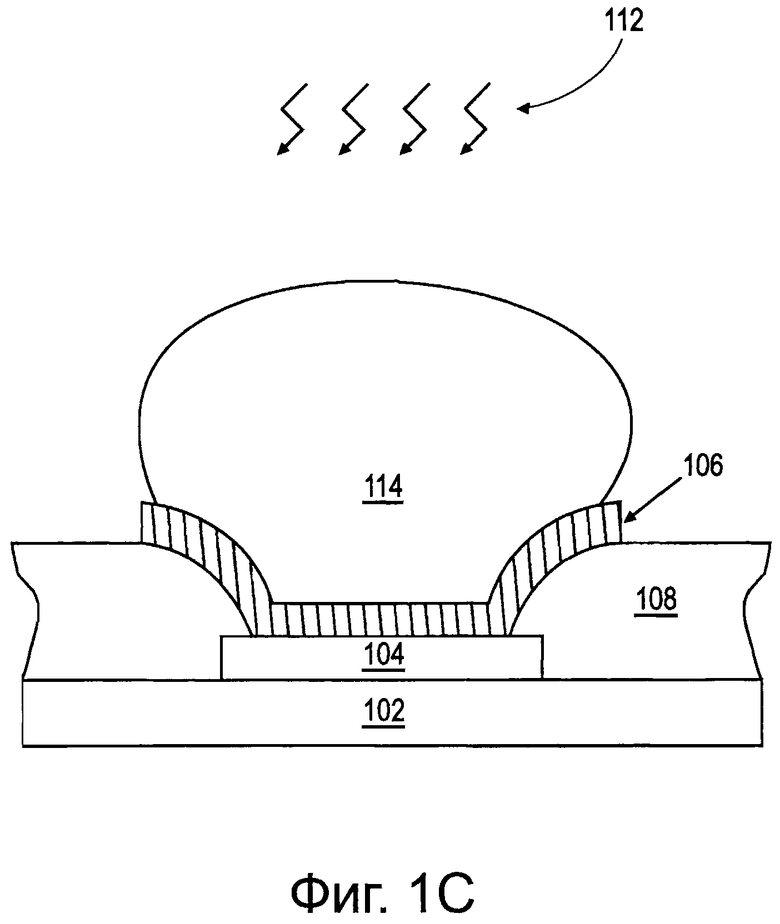

На фиг.1а-1c представлены способы формирования структур в соответствии с вариантами осуществления настоящего изобретения.

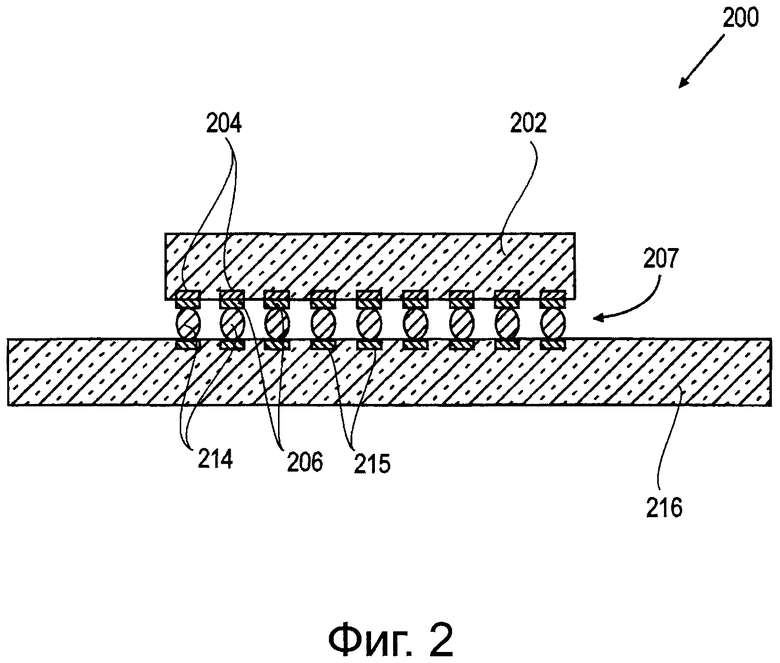

На фиг.2 представлены структуры в соответствии с вариантами осуществления настоящего изобретения.

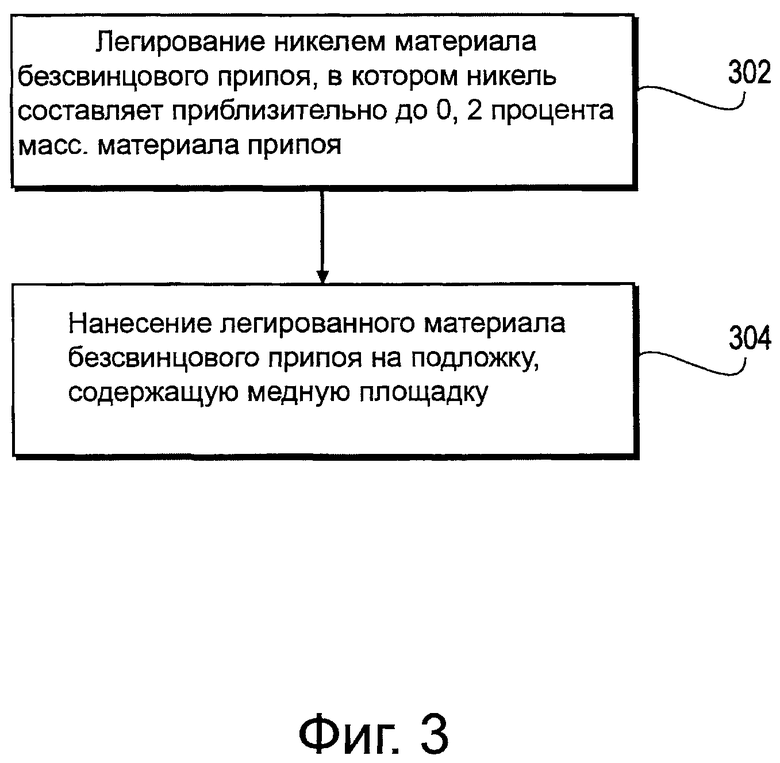

На фиг.3 представлена блок-схема последовательности операций в соответствии с вариантом осуществления настоящего изобретения.

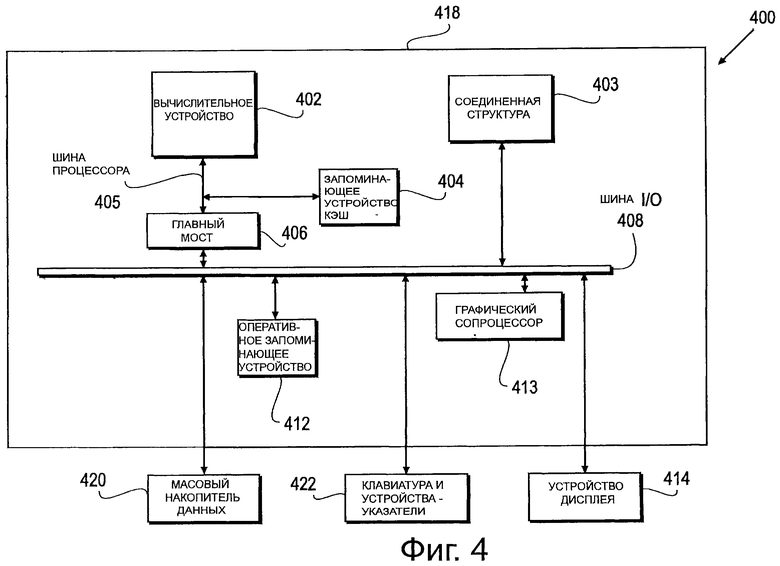

На фиг.4 представлена система в соответствии с вариантами осуществления настоящего изобретения.

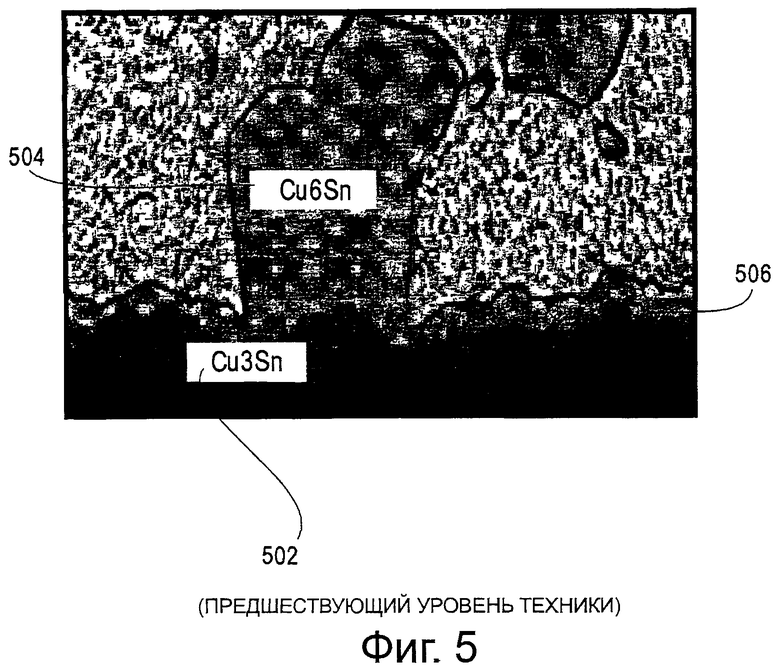

На фиг.5 представлена структура предшествующего уровня техники.

В следующем подробном описании изобретения сделана ссылка на приложенные чертежи, на которых показаны в качестве иллюстрации конкретные варианты осуществления, в которых изобретение может быть выполнено на практике. Эти варианты осуществления описаны достаточно подробно, чтобы обеспечить для специалиста в данной области техники возможность выполнения изобретения на практике. Следует понимать, что различные варианты осуществления изобретения, хотя и отличаются не обязательно являются взаимоисключающими. Например, определенные свойства структура или характеристика, описанная здесь, в связи с одним вариантом осуществления, может быть воплощена в других вариантах осуществления, без выхода за пределы сущности и объема изобретения. Кроме того, следует понимать, что местоположение или размещение отдельных элементов в каждом раскрытом варианте осуществления может быть модифицировано, без выхода за пределы сущности и объема изобретения. Следующее подробное описание, поэтому, не следует рассматривать в ограничительном смысле, и объем настоящего изобретения определен только приложенной формулой изобретения, соответствующим образом интерпретируемой, наряду с полным диапазоном эквивалентов, которые указаны во вводной части пунктов формулы изобретения. На чертежах одинаковые номера ссылочных позиций относятся к одинаковым или аналогичным функциям на нескольких видах.

Описаны способы и ассоциированные структуры формирования микроэлектронной структуры, такой как соединенная структура. Эти способы могут содержать легирование никелем материала безсвинцового припоя, в котором никель содержится приблизительно до 0,2 процентов масс.материала припоя, и с последующим применением материала припоя к подложке, содержащей медную площадку. Способы настоящего изобретения могут существенно улучшить прочность паяного соединения и сопротивление электромиграции в микроэлектронных корпусах.

На фиг.1a-1c иллюстрируются варианты осуществления способов формирования микроэлектронных структур, таких как, например, корпус и соединенные структуры. На фиг.1a показан участок подложки 100. Подложка 100 может содержать, например, участок структуры соединения микросхемы с управляемым коллапсом (С4). Подложка 100 может дополнительно содержать участок 102 устройства. Участок 102 устройства может содержать такие устройства, как транзисторы, резисторы или проводники, которые могут сформировать интегральную схему. В другом варианте осуществления участок 102 устройства может включать в себя такие устройства, которые вместе формируют множество микропроцессорных ядер на одиночном кристалле.

В одном варианте осуществления участок 102 устройства подложки 100 может дополнительно содержать такие материалы, как, но без ограничения этим, кремний, кремний на изоляторе, германий, антимонид индия, теллурид свинца, арсенид индия, фосфид индия, арсенид галлия, антимонид галлия или их комбинации.

Участок 102 устройства может дополнительно включать в себя взаимно соединенные области (не показаны), которые могут обеспечивать электрическое взаимное соединение различных устройств на участке 102 устройства. Взаимно соединенные области могут включать в себя наборы металлизированных слоев, которые могут включать в себя металлические линии, которые могут быть разделены и/или изолированы диэлектрическими материалами.

Подложка 100 может содержать ограничивающую шарик металлизацию (BLM) 106 и материал 108 пассивации. BLM 106 может быть расположена на соединительной площадке 104. В варианте осуществления BLM 106 может содержать многослойную BLM, такую как, но без ограничений, укладку, содержащую титан/алюминий/титан/никель ванадий, в которой нижний слой титана может быть расположен на соединительной площадке 106. В варианте осуществления соединительная площадка 104 может содержать медную соединительную площадку 104.

Материал 110 припоя может быть сформирован на/нанесен на BLM и, таким образом, соединительную площадку 106 подложки 100. Материал 110 припоя может содержать материал 110 безсвинцового припоя и может SnAg, SnAgCu, SnCu и другие такие, как составы безсвинцового припоя. В варианте осуществления материал 110 припоя может содержать/может быть легирован никелем. В одном варианте осуществления никель может составлять от 1-2 промилле до приблизительно 0,2 процента масс. материала 110 припоя. Легирование никелем материала 110 припоя может использоваться для подавления интерметаллического роста, который может возникать на границе перехода припой/медь во время последующей обработки, и, поэтому, улучшает сопротивление электромиграции на таких границах перехода медь/припой в устройствах, использующих материал 110 припоя в соответствии с вариантами осуществления настоящего изобретения.

Например, легирование никелем материалов сплава безсвинцового припоя сдерживает интерметаллический рост Cu3Sn в структурах BGA взаимного соединения второго уровня. Такое уменьшение IMC служит для улучшения надежности материала 110 припоя, когда он соединяется с медной поверхностью, такой как, например, медная поверхность подложки корпуса и/или медная поверхность подложки кристалла.

Сильное химическое сродство олова в материале 110 припоя с никелем примеси, совместно с градиентом концентрации никеля, который может возникнуть в паяном соединении, например, приводит к сегрегации никеля и реакции на границе перехода медь/припой.

Легированный материал 110 припоя может дополнительно подвергаться процессу 112 оплавления (фиг.1c). В варианте осуществления процесс 112 оплавления может содержать температуру ниже приблизительно 270 градусов Цельсия, например, который может содержать температуру оплавления для материала 110 припоя. Параметры температуры оплавления могут изменяться в соответствии с определенным используемым процессом оплавления на границе перехода припой/медь. Легированный материал 110 припоя может формировать легированную никелем взаимно соединенную структуру/ шарик 114 припоя после выполнения процесса 112 оплавления.

На фиг.2 показана структура 200 микроэлектронного корпуса в соответствии с вариантом осуществления. Структура 200 корпуса включает в себя подложку 216 корпуса и кристалл 202 (аналогичный кристаллу 102 на фиг.1a), в которой множество соединенных структур 207 расположены и соединены/электрически связаны между кристаллом 202 и подложкой 214 корпуса. В одном варианте осуществления подложка 216 корпуса может содержать, по меньшей мере, одну из материнской платы, печатной платы (РСВ), взаимный соединитель, тест-купон и разъем корпуса микросхемы с матрицей контактных площадок.

Обращаясь снова к фиг.2, соединенные структуры 207 включают в себя BLM (аналогично BLM 106 на фиг.1a), 206 расположенную на кристалле 202, и поверхностную отделку 215 подложки корпуса, расположенную на подложке 216 корпуса. В одном варианте осуществления поверхностная отделка 215 может содержать такие поверхностные отделки, как ENIG, ENIG-EG, поверхностную отделку NiPdAu, как известно в данной области техники. Как известно, BLM 206 на кристалле 202 и поверхностная отделка 215 позволяют обеспечить электрическую связь кристалла 202 и подложки 216 корпуса, соответственно, с внешними цепями. Соединительная площадка 204, такая как медная соединительная площадка 204, может быть расположена на кристалле 202 между BLM 206 и кристаллом 202.

Как, кроме того, показано на фиг.2, соединенные структуры 207 дополнительно содержат взаимно соединенные структуры 214, соединяющие кристалл 202 и подложку 216 корпуса друг с другом. Взаимно соединенные структуры 214, аналогичные взаимно соединенным структурам 114 на фиг.1 с, могут содержать безсвинцовый материал припоя легированный никелем. В одном варианте осуществления взаимно соединенные структуры 214 могут содержать взаимно соединенные структуры С4. В варианте осуществления взаимно соединенные структуры 214 могут содержать от приблизительно 1-2 промилле никеля и до приблизительно 0,2 процента масс. взаимно соединенной структуры 214. В варианте осуществления никель может быть, по существу, равномерно распределен в каждой из взаимно соединенных структур 214 и может присутствовать в количестве, достаточном для уменьшения формирования интерметаллических соединений меди и олова (IMC), таких как, например, интерметаллические соединения Cu3Sn и Cu5Sn6. В одном варианте осуществления толщина IMC Cu5Sn6 может содержать толщину меньше, чем приблизительно 5 микрон.

В варианте осуществления рост IMC, включая в себя IMC, содержащие комбинацию олова с медью Си, может быть замедлен легированием никеля с коэффициентом приблизительно четыре. Эффективное количество никеля, добавляемого к материалу припоя, может быть оптимизировано для определенного применения. Структуры корпусов предшествующего уровня техники, которые не содержат никель, взаимно соединенные структуры, легированные никелем различных вариантов осуществления настоящего изобретения, могут содержать повышенное количество/плотность IMC, формированных на границах перехода медь/припой (фиг.5).

Например, граница перехода медь/припой предшествующего уровня техники в структуре корпуса предшествующего уровня техники может содержать внутренний слой IMC Cu3Sn 502 и внешний слой IMC Cu5Sn6 504, при этом внутренний слой IMC является пористым, из-за возникновения пор 506 Киркендаля, возникающих из-за диффузии несбалансированной меди и олова, которая может возникать, например, во время обработки оплавления и/или отжига. Чрезмерное повреждение из-за электромиграции может возникать в результате формирования такого IMC на границе перехода медь/припой, и может существенно уменьшить производительность при сборке узла.

Взаимно соединенные структуры, содержащие материал припоя в различных вариантах осуществления настоящего изобретения, однако, замедляют скорость роста IMC меди и олова, таких как IMC Cu3Sn и IMC Cu5Sn6, и, таким образом, приводят к уменьшению отказов из-за электромиграции для соединений, выполненных с помощью бессвинцового припоя на основе олова. В варианте осуществления размер зерна для IMC Cu5Sn, формируемого в легированном никеле в бессвинцовом сплаве припоя, в соответствии с вариантами осуществления настоящего изобретения, может содержать приблизительно 5 микрон после обработки оплавления. В отличие от этого, в предшествующем уровне техники IMC Cu5Sn6, формируемые в бессвинцовом сплаве припоя, не легированном никелем, могут составлять размер зерен приблизительно 20 микрон после обработки оплавлением. Таким образом, легированные никелем бессвинцовые сплавы припоя содержат более мелкий размер зерна, чем более грубый размер зерна, образующегося в не легированных никелем бессвинцовых сплавах припоя. Кроме того, уменьшение пор, вызванное уменьшением формирования и размера IMC, и улучшенные граница перехода медь/припой, повышают общую прочность, оптимизирует морфологию формирования выпуклости и улучшает общую надежность BLM и повышает производительность.

На фиг.3 показана блок-схема последовательности операций, представляющая процесс легирования материала припоя в соответствии с вариантом осуществления. На этапе 302 бессвинцовый материал припоя легируют никелем, в котором никель составляет приблизительно до 0,2 процента масс. материала припоя. В варианте осуществления легирование может быть получено, используя обычные процедуры сплавления припоя, такие как, например, смешение чистых соответствующих металлических элементов в соответствии с обозначенным составом и с последующим нагревом смеси до ее плавления, с постоянным перемешиванием, для обеспечения однородности распределения сплава. После охлаждения может быть выполнен процесс гомогенизации, например, при температуре ниже жидкого состояния бессвинцового сплава припоя.

На этапе 304 легированный бессвинцовый материал припоя может применяться в подложке, содержащей медную площадку. В варианте осуществления легированный материал припоя, приготовленный таким образом, можно использовать при обычном процессе прессования и соединения С4, как будет понятно для специалиста в данной области техники. Хотя вариант осуществления способа формирования легированного никелем бессвинцового припоя был описан выше, варианты осуществления включают в свой объем предоставление композиции легированного бессвинцового припоя в любой форме, такой как, например, в форме микрошариков припоя.

На фиг.4 показана схема, иллюстрирующая примерную систему 400, которая может работать с микроэлектронными структурами настоящего изобретения, такими как соединенная структура 207, содержащая взаимно соединенные структуры 216 по фиг.2, например. Следует понимать, что настоящий вариант осуществления представляет собой всего лишь одну из многих возможных систем, в которых может использоваться электропроводная взаимно соединенная структура в соответствии с настоящим изобретением.

В системе 400 соединенная структура 424 может быть соединена с возможностью передачи данных с печатной платой (РСВ) 418 через шину 408 I/O. Соединение с возможностью передачи данных соединенной структуры 424 может быть установлено с помощью физического средства, такого как путем использования соединения корпуса и/или гнезда, для установки соединенной структуры 424 на РСВ 418 (например, путем использования корпуса микросхемы, взаимного соединителя и/или гнезда корпуса микросхемы с матрицей контактных площадок). Соединенная структура 424 также может быть соединена с возможностью передачи данных с РСВ 418 через различное беспроводное средство (например, без использования физического соединения с РСВ), как хорошо известно в данной области техники.

Система 400 может включать в себя вычислительное устройство 402 такое как процессор, и запоминающее устройство 404 кэш, соединенные с возможностью передачи данных друг с другом через шину 405 процессора. Шина 405 процессора и шина 408 I/O могут быть соединены мостом через главный мост 406. Оперативная память 412 также может быть соединена с возможностью передачи данных с шиной 408 I/O и с соединенной структурой 424. Примеры оперативной памяти 412 могут включать в себя, но без ограничений, статическое оперативное запоминающее устройство (SRAM) и/или динамическое оперативное запоминающее устройство (DRAM), и/или некоторые другие носители сохранения состояния. Система 400 также может включать в себя графический сопроцессор 413, однако, внедрение графического сопроцессора 413 в систему 400 не является необходимым для работы системы 400. С шиной 408 I/O может также быть соединено, например, устройство 414 дисплея, устройство 420 массовый накопитель данных и устройство 422 - указатель и клавиатура.

Эти элементы выполняют свои обычные функции, хорошо известные в данной области техники. В частности, массовый накопитель 420 данных может использоваться для предоставления долговременного сохранения исполняемых инструкций для способа формирования соединенной структуры в соответствии с вариантами осуществления настоящего изобретения, в то время как оперативное запоминающее устройство 412 может использоваться для сохранения на более короткий срок исполняемых инструкций способа формирования соединенной структуры в соответствии с вариантами осуществления настоящего изобретения во время выполнения с помощью вычислительного устройства 402. Кроме того, инструкции могут быть сохранены или по-другому ассоциированы с носителями, доступ к которым осуществляет устройство, соединенными с возможностью передачи данных с системой, например, такими как постоянные запоминающие устройства на компакт-диске (CD-ROM), цифровых универсальных дисках (DVD), и гибких дисках, несущие волны, и/или другие распространяющиеся сигналы. В одном варианте осуществления оперативное запоминающее устройство 412 может передать в вычислительное устройство 202 (которое может представлять собой, например, процессор) исполнительные инструкции для выполнения.

Преимущества настоящего изобретения включают в себя уменьшение потерь при сборке из-за неисправностей паяного соединения. Никелевое легирование для бессвинцовых сплавов припоя BGA подавляет, как рост внутреннего слоя Cu3Sn, так и внешнего слоя Cu5Sn6, приводя, таким образом, к увеличению прочности паяного соединения BGA на границе перехода. Подавление роста 1МС на границе перехода, благодаря легированию никелем, может помочь продлить срок службы, связанный с электромиграцией паяных соединений первого уровня взаимного соединения (FLI).

Варианты осуществления настоящего изобретения позволяют внедрять короткие утолщения припоя, которые содержат сокращенное медное утолщение на кристалле и увеличенную высоту утолщения припоя. Ключевая идея состоит в том, чтобы увеличить объем припоя, совместимого с C4 и уменьшить объем жесткого медного утолщения для получения такой структуры паяного соединения, которая способствует поглощению механических напряжений кристалла ILD. Кроме того, такое новое правило разработки структуры FLI для сопротивления электромиграции улучшается в результате уменьшения роста IMC на границе перехода медь/припой. Легированные никелем бессвинцовые сплавы припоя BGA, в соответствии с вариантами осуществления настоящего изобретения, позволяют достичь решения интеграции кристалл-корпус для следующего поколения структур корпусов, обеспечивая, таким образом, возможность сборки и интеграции чрезвычайно хрупкой архитектуры кристалла ILD.

Хотя в приведенном выше описании были представлены определенные этапы и материалы, которые могут использоваться в способе в соответствии с настоящим изобретением, для специалиста в данной области техники будет понятно, что может быть выполнено множество модификаций и замен. В соответствии с этим, предполагается, что все такие модификации, изменения, замены и добавление, следует рассматривать, как попадающие в пределы сущности и объема изобретения, как определено приложенной формулой изобретения. Кроме того, считается, что различные микроэлектронные структуры, такие как структуры соединения и корпуса, хорошо известны в данной области техники. Поэтому, представленные здесь фигуры, иллюстрируют только участки примерного микроэлектронного устройства, которое относится к применению на практике настоящего изобретения. Таким образом, настоящее изобретение не ограничено описанными здесь структурами.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2000 |

|

RU2254971C2 |

| СОСТАВЫ ДЛЯ ПРИПОЯ | 2012 |

|

RU2627822C2 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| СПОСОБ ПАЙКИ, ГИРОСКОП И ПАЯНЫЙ УЗЕЛ | 2010 |

|

RU2553144C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ МАТРИЧНО РАСПОЛОЖЕННЫХ ШАРИКОВЫХ ВЫВОДОВ МИКРОСХЕМ ИЗ БЕССВИНЦОВОГО ПРИПОЯ В ОЛОВЯННО-СВИНЦОВЫЕ ОКОЛОЭВТЕКТИЧЕСКОГО СОСТАВА И ПРИПОЙНАЯ ПАСТА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2528553C2 |

| ПЕЧАТНЫЕ ПЛАТЫ | 2008 |

|

RU2563978C2 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ С ЖАРОПРОЧНЫМИ СТАЛЯМИ И СПЛАВАМИ | 1996 |

|

RU2101146C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОЛОВА ИЗ БЕССВИНЦОВОГО ПРИПОЯ (ВАРИАНТЫ) | 2006 |

|

RU2405844C2 |

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2014 |

|

RU2617309C2 |

| ПОПОЛНЯЕМЫЙ БЕССВИНЦОВЫЙ ПРИПОЙ И СПОСОБ РЕГУЛИРОВАНИЯ КОНЦЕНТРАЦИИ МЕДИ И НИКЕЛЯ В ВАННЕ ДЛЯ ПАЙКИ | 2006 |

|

RU2410222C2 |

Изобретение относится к микроэлектронике. Способ формирования микроэлектронной структуры включает в себя легирование бессвинцового материала припоя никелем, в котором никель составляет приблизительно 1-2 части на миллион, с последующим нанесением материала припоя на медную подушку подложки. Также представлены микроэлектронные структуры. Изобретение позволяет улучшить прочность паяного соединения и сопротивление электромиграции в микроэлектронных корпусах. 4 н. и 25 з.п. ф-лы, 5 ил.

1. Способ формирования микроэлектронной структуры, включающий:

легирование бессвинцового материала припоя никелем, в котором никель составляет приблизительно 1-2 млн-1; и нанесение легированного никелем бессвинцового материала припоя на медную подушку подложки.

2. Способ по п.1, при котором легирование никелем содержит приблизительно 1 млн-1.

3. Способ по п.1, при котором формирование интерметаллического соединения меди-олова (IMC) между оловом и медью уменьшается, и в котором IMC содержит, по меньшей мере, одно из Cu3Sn и Cu5Sn6.

4. Способ по п.1, при котором материал припоя содержит, по меньшей мере, одно из соединений SnAg, SnAgCu и SnCu.

5. Способ по п.1, при котором осуществляется оплавление материала припоя для формирования легированной никелем структуры взаимного соединения.

6. Способ по п.5, при котором структура взаимного соединения содержит участок структуры паяного соединения.

7. Способ по п.5, при котором снижается электромиграционный отказ в структурах взаимного соединения.

8. Способ по п.1, при котором подложка содержит участок микроэлектронного устройства, а микроэлектронное устройство дополнительно закреплено на подложке корпуса.

9. Способ формирования микроэлектронной структуры, включающий:

легирование никелем в количестве приблизительно 1-2 млн-1 бессвинцового материала припоя;

нанесение легированного никелем бессвинцового материала припоя на участок соединительной площадки подложки;

оплавление легированного никелем бессвинцового материала припоя для формирования из припоя взаимно соединяемой структуры.

10. Способ по п.9, при котором соединительная площадка дополнительно содержит металлизацию с ограничением шарика припоя BLM, содержащую, по меньшей мере, один из металлов, включая никель, ванадий и титан.

11. Способ по п.9, при котором паяная структура взаимного соединения содержит участок соединенной структуры.

12. Способ по п.11, при котором применение легированного никелем бессвинцового материала припоя на соединительной части подложки снижает образование интерметаллических формирований в объединенной структуре.

13. Способ по п.12, при котором интерметаллическое соединение содержит, по меньшей мере, одно из соединений Cu3Sn и Сu5Sn6.

14. Микроэлектронная структура, содержащая:

соединительную площадку, расположенную на подложке; и взаимное соединение бессвинцовым припоем, расположенное на соединительной площадке, в котором бессвинцовое взаимное соединение припоем содержит никеля приблизительно 1-2 млн-1.

15. Структура по п.14, в которой взаимное соединение бессвинцовым припоем содержит никеля приблизительно 1 млн-1.

16. Структура по п.14, в которой взаимное соединение бессвинцовым припоем содержит, по меньшей мере, одно из соединений SnAg, SnAgCu и SnCu.

17. Структура по п.14, в которой соединительная площадка содержит медь и, кроме того, содержит металлизацию с шаровым ограничением BLM.

18. Структура по п.14, в которой взаимное соединение бессвинцовым припоем содержит участок невысокой структуры паяного соединения, в которой взаимное соединение бессвинцовым припоем содержит участок невысокой структуры паяного соединения, который содержит укороченный штампованный медный выступ и выступ припоя увеличенной высоты.

19. Структура по п.18, в которой соединенная структура содержит участок интерметаллическое соединение первого уровня FLI.

20. Структура по п.14, в которой подложка содержит участок микроэлектронного устройства, и в котором взаимное соединение бессвинцовым припоем содержит участок паяного соединения.

21. Структура по п.20, в которой интерметаллическое соединение меди-олова, сформировавшееся на паяном соединении, содержит размер зерна в соединении, равняющийся приблизительно 5 мкм.

22. Микроэлектронная структура, содержащая:

соединительную площадку, расположенную на подложке устройства;

по меньшей мере, одно взаимное соединение бессвинцовым припоем, расположенное на соединительной площадке, в котором, по меньшей мере, одно взаимное соединение бессвинцовым припоем содержит от приблизительно 1 млн-1 до приблизительно 2 млн-1 никеля; и

корпус подложки, закрепленный, по меньшей мере, на одном взаимном соединении, выполненном бессвинцовым припоем.

23. Структура по п.22, в которой корпус подложки содержит участок, полученный по технологии шариковых выводов BGA.

24. Структура по п.22, в которой взаимное соединение бессвинцовым припоем содержит участок структуры паяного соединения.

25. Структура по п.24, в которой интерметаллическое соединение IMC, расположенное на границе перехода медь-припой структуры паяного соединения, имеет толщину менее 5 мкм.

26. Структура по п.24, в которой структура паяного соединения, по существу, не содержит пор на границе перехода медь-олово.

27. Структура по п.25, в которой интерметаллическое соединение IMC содержит, по меньшей мере, одно из соединений Cu3Sn и Cu5Sn6.

28. Структура по п.22, дополнительно содержащая систему, в которой шина соединена с возможностью передачи данных со структурой, и динамическая оперативная память DRAM соединяется с возможностью передачи с шиной.

29. Структура по п.27, в которой, по меньшей мере, одно взаимное соединение бессвинцовым припоем, закрепленное на корпусе подложки, содержит участок взаимного соединения первого уровня.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 6610595 B2, 26.08.2003 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ БЕССВИНЦОВИСТОЙ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 2005 |

|

RU2278444C1 |

Авторы

Даты

2013-09-10—Публикация

2009-12-08—Подача