Изобретение относится к технике очистки отходящих газов, промышленных газов и может быть использовано в черной, цветной, химической и других отраслях промышленности.

Цель изобретения - повышение эффективности и стабилизации работы и снижение габаритов устройства.

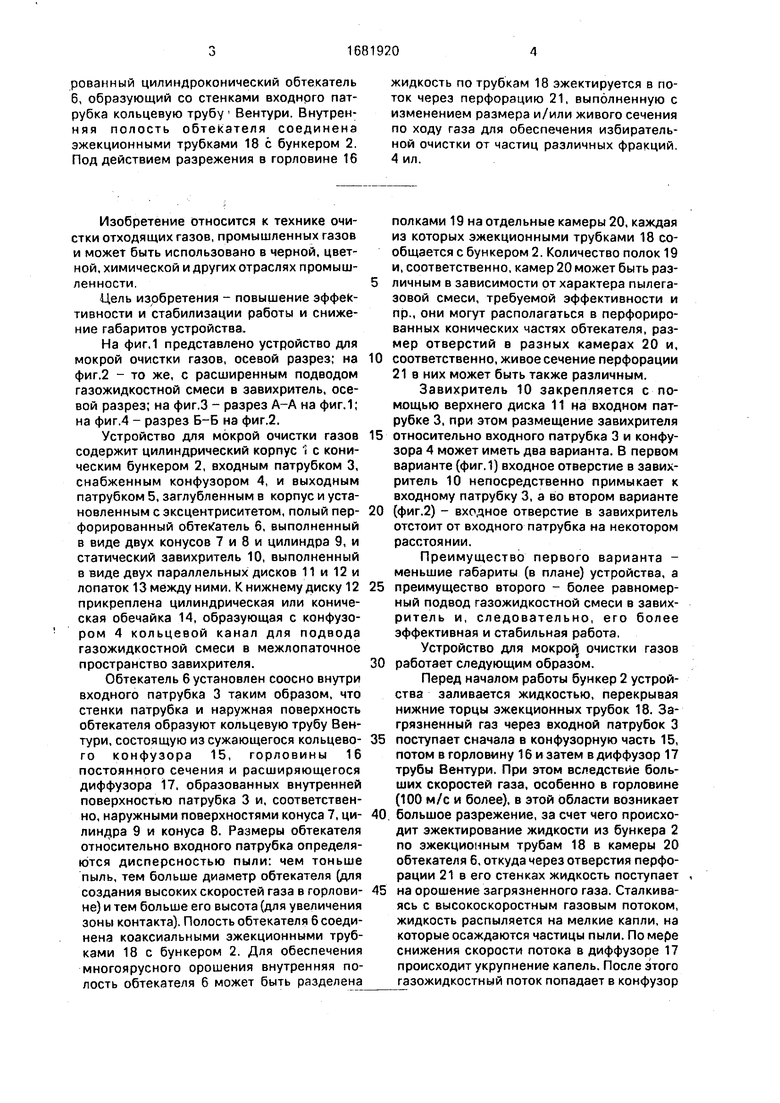

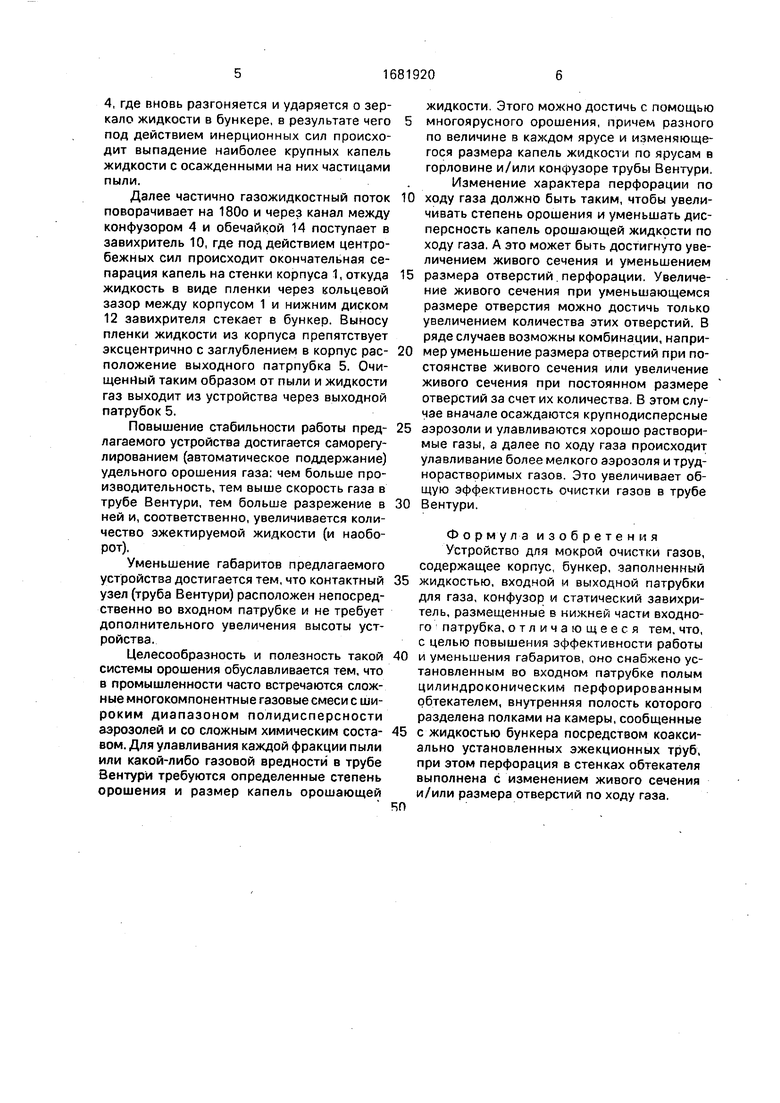

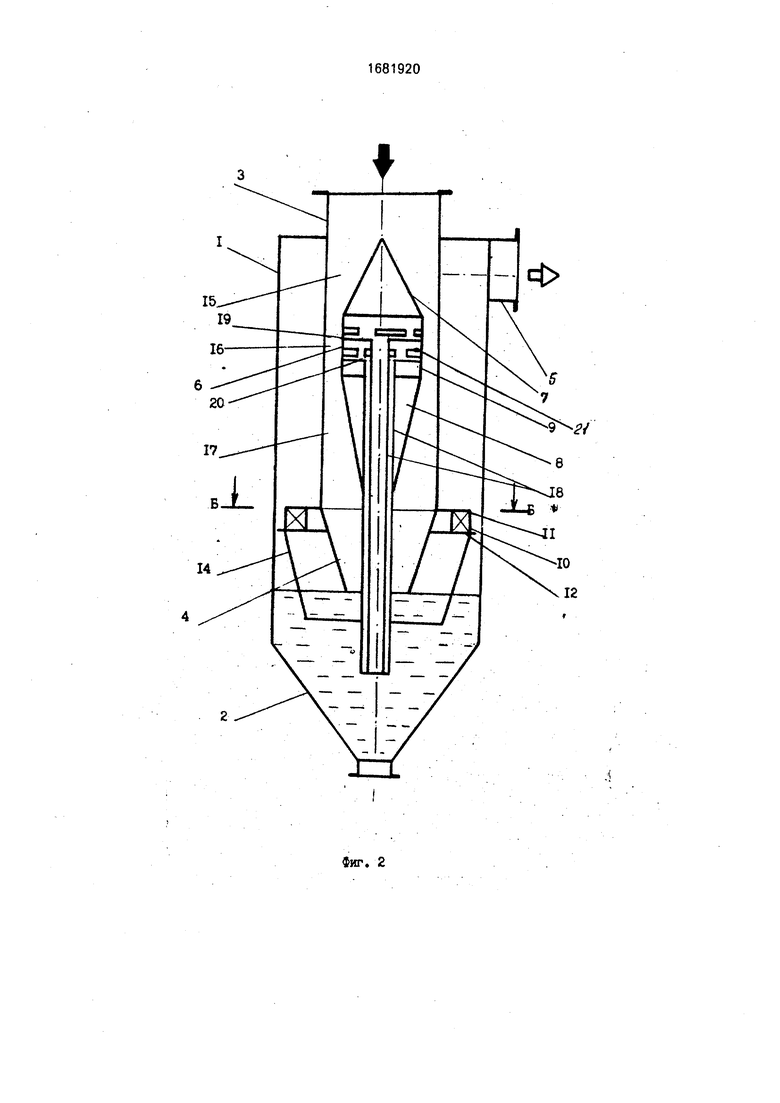

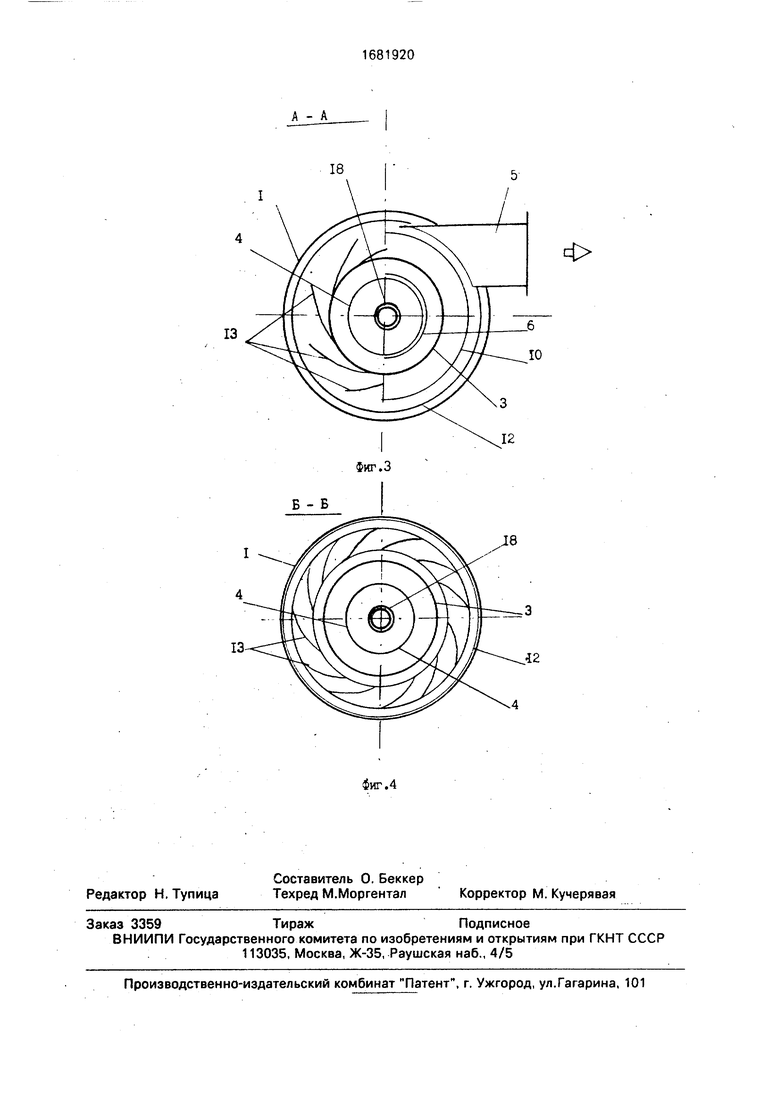

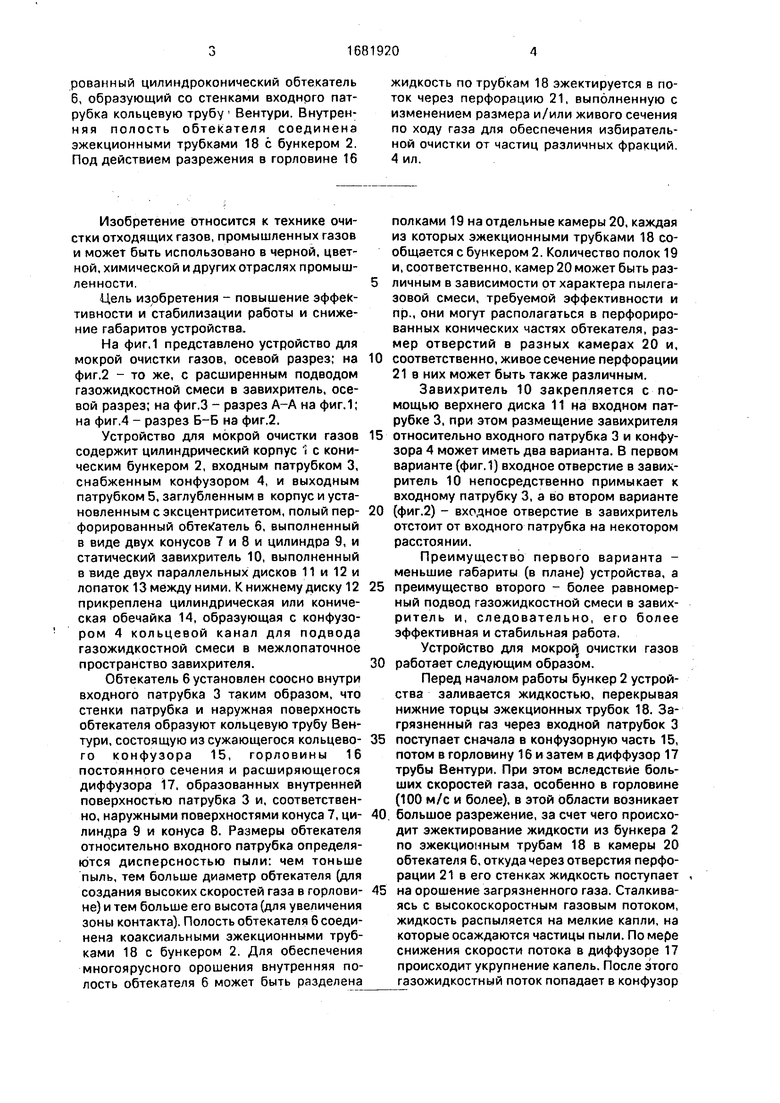

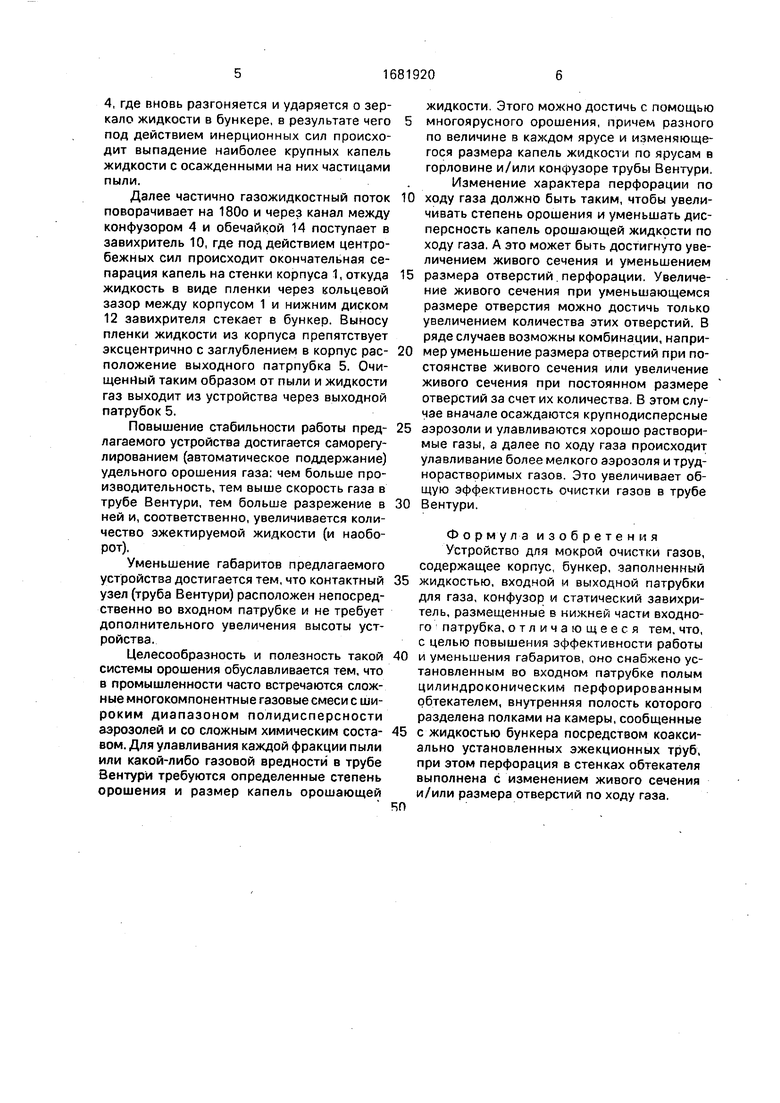

На фиг,1 представлено устройство для мокрой очистки газов, осевой разрез; на фиг.2 - то же, с расширенным подводом газожидкостной смеси в завихритель, осевой разрез; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.2.

Устройство для мокрой очистки газов содержит цилиндрический корпус 1 с коническим бункером 2, входным патрубком 3, снабженным конфузором 4, и выходным патрубком 5, заглубленным в корпус и установленным с эксцентриситетом, полый перфорированный обтекатель б, выполненный в виде двух конусов 7 и 8 и цилиндра 9, и статический завихритель 10, выполненный в виде двух параллельных дисков 11 и 12 и лопаток 13 между ними. К нижнему диску 12 прикреплена цилиндрическая или коническая обечайка 14, образующая с конфузором 4 кольцевой канал для подвода газожидкостной смеси в межлопаточное пространство завихрителя.

Обтекатель 6 установлен соосно внутри входного патрубка 3 таким образом, что стенки патрубка и наружная поверхность обтекателя образуют кольцевую трубу Вентури, состоящую из сужающегося кольцевого конфузора 15, горловины 16 постоянного сечения и расширяющегося диффузора 17, образованных внутренней поверхностью патрубка 3 и, соответственно, наружными поверхностями конуса 7, ци- лин/jpa 9 и конуса 8. Размеры обтекателя относительно входного патрубка определяются дисперсностью пыли: чем тоньше пыль, тем больше диаметр обтекателя (для создания высоких скоростей газа в горловине) и тем больше его высота (для увеличения зоны контакта). Полость обтекателя 6 соединена коаксиальными эжекционными трубками 18 с бункером 2. Для обеспечения многоярусного орошения внутренняя полость обтекателя 6 может быть разделена

полками 19 на отдельные камеры 20, каждая из которых эжекционными трубками 18 сообщается с бункером 2. Количество полок 19 и, соответственно, камер 20 может быть раэличным в зависимости от характера пылега- зовой смеси, требуемой эффективности и пр., они могут располагаться в перфорированных конических частях обтекателя, размер отверстий в разных камерах 20 и,

0 соответственно, живое сечение перфорации 21 в них может быть также различным.

Завихритель 10 закрепляется с помощью верхнего диска 11 на входном патрубке 3, при этом размещение завихрителя

5 относительно входного патрубка 3 и конфузора 4 может иметь два варианта. В первом варианте (фиг.1) входное отверстие в завихритель 10 непосредственно примыкает к входному патрубку 3, а во втором варианте

0 (фиг.2) - входное отверстие в завихритель отстоит от входного патрубка на некотором расстоянии.

Преимущество первого варианта - меньшие габариты (в плане) устройства, а

5 преимущество второго - более равномерный подвод газожидкостной смеси в завих- ритель и, следовательно, его более эффективная и стабильная работа.

Устройство для мокрой очистки газов

0 работает следующим образом.

Перед началом работы бункер 2 устройства заливается жидкостью, перекрывая нижние торцы эжекционных трубок 18. Загрязненный газ через входной патрубок 3

5 поступает сначала в конфузорную часть 15, потом в горловину 16 и затем в диффузор 17 трубы Вентури. При этом вследствие больших скоростей газа, особенно в горловине (100 м/с и более), в этой области возникает

0 большое разрежение, за счет чего происходит эжектирование жидкости из бункера 2 по эжекционным трубам 18 в камеры 20 обтекателя 6, откуда через отверстия перфорации 21 в его стенках жидкость поступает

5 на орошение загрязненного газа. Сталкиваясь с высокоскоростным газовым потоком, жидкость распыляется на мелкие капли, на которые осаждаются частицы пыли. По мере снижения скорости потока в диффузоре 17 происходит укрупнение капель. После этого газожидкостный поток попадает в конфузор

4, где вновь разгоняется и ударяется о зеркало жидкости в бункере, в результате чего под действием инерционных сил происходит выпадение наиболее крупных капель жидкости с осажденными на них частицами пыли.

Далее частично газожидкостный поток поворачивает на 180о и через канал между конфузором 4 и обечайкой 14 поступает в завихритель 10, где под действием центробежных сил происходит окончательная сепарация капель на стенки корпуса 1, откуда жидкость в виде пленки через кольцевой зазор между корпусом 1 и нижним диском 12 завихрителя стекает в бункер. Выносу пленки жидкости из корпуса препятствует эксцентрично с заглублением в корпус рас- положение выходного патрпубка 5. Очищенный таким образом от пыли и жидкости газ выходит из устройства через выходной патрубок 5.

Повышение стабильности работы пред- лагаемого устройства достигается саморегулированием (автоматическое поддержание) удельного орошения газа: чем больше производительность, тем выше скорость газа в трубе Вентури, тем больше разрежение в ней и, соответственно, увеличивается количество эжектируемой жидкости (и наоборот).

Уменьшение габаритов предлагаемого устройства достигается тем, что контактный узел (труба Вентури) расположен непосредственно во входном патрубке и не требует дополнительного увеличения высоты устройства.

Целесообразность и полезность такой системы орошения обуславливается тем, что в промышленности часто встречаются сложные многокомпонентные газовые смеси с широким диапазоном полидисперсности аэрозолей и со сложным химическим соста- вом. Для улавливания каждой фракции пыли или какой-либо газовой вредности в трубе Вентури требуются определенные степень орошения и размер капель орошающей

жидкости. Этого можно достичь с помощью многоярусного орошения, причем разного по величине в каждом ярусе и изменяющегося размера капель жидкости по ярусам в горловине и/или конфузоре трубы Вентури. Изменение характера перфорации по ходу газа должно быть таким, чтобы увеличивать степень орошения и уменьшать дисперсность капель орошающей жидкости по ходу газа. А это может быть достигнуто увеличением живого сечения и уменьшением размера отверстий перфорации. Увеличение живого сечения при уменьшающемся размере отверстия можно достичь только увеличением количества этих отверстий. В ряде случаев возможны комбинации, например уменьшение размера отверстий при постоянстве живого сечения или увеличение живого сечения при постоянном размере отверстий за счет их количества. В этом случае вначале осаждаются крупнодисперсные аэрозоли и улавливаются хорошо растворимые газы, а далее по ходу газа происходит улавливание более мелкого аэрозоля и труднорастворимых газов. Это увеличивает общую эффективность очистки газов в трубе Вентури.

Формула изобретения Устройство для мокрой очистки газов, содержащее корпус, бункер, заполненный жидкостью, входной и выходной патрубки для газа, конфузор и статический завихритель, размещенные в нижней части входного патрубка, отличающееся тем, что, с целью повышения эффективности работы и уменьшения габаритов, оно снабжено установленным во входном патрубке полым цилиндроконическим перфорированным обтекателем, внутренняя полость которого разделена полками на камеры, сообщенные с жидкостью бункера посредством коакси- ально установленных эжекционных труб, при этом перфорация в стенках обтекателя выполнена с изменением живого сечения и/или размера отверстий по ходу газа.

15.

Ф

| название | год | авторы | номер документа |

|---|---|---|---|

| Мокрый пылекаплеуловитель | 1990 |

|

SU1757717A1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 1992 |

|

RU2027485C1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2650999C2 |

| Скоростной газопромыватель | 1986 |

|

SU1386254A1 |

| Устройство для мокрой очистки газа | 1976 |

|

SU654272A1 |

| Мокрый пылеуловитель | 1990 |

|

SU1757716A1 |

| СПОСОБ ОЧИСТКИ ЗАПЫЛЕННОГО ВОЗДУХА | 2016 |

|

RU2619707C1 |

| СЕПАРАТОР | 2008 |

|

RU2379091C1 |

| Устройство для мокрой очистки газов | 1985 |

|

SU1375289A1 |

Изобретение относится к области охраны атмосферы и может быть использовано в различных отраслях промышленности для улавливания пыли и абсорбции вредных газов. Целью изобретения является повышение эффективности и стабильности работы и снижение габаритов устройства. Устройство для мокрой очистки газов содержит корпус 1 с бункером 2, входной 3 и выходной 5 патрубки и статический завихритель 10. Во входном патрубке 3 расположен полый перфори

Фиг. 2

Б - Б

О

Д8

| Турбулентный промыватель | 1979 |

|

SU949891A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 915906,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1989-08-11—Подача