Изобретение относится к порошковой металлургии и производству сплавов черных металлов, в частности к получению фрикционной порошковой металлокомпозиции на основе железа, и может использоваться для изготовления деталей поглощающих аппаратов автосцепки железнодорожных грузовых вагонов.

Известен порошковый фрикционный сплав на основе железа (по патенту RU2356983, кл. С22С 33/02, опубл. 27.05.09), который содержит, мас.%:

Недостатком данного материала является недостаточная прочность и низкая износостойкость при работе в режиме ударного-фрикционного износа.

Наиболее близким к предлагаемому сплаву является порошковый фрикционный сплав на основе железа (по патенту RU2644488, кл. С22С 33/02, опубл. 12.02.18), содержащий, мас.%:

Недостатком данного материала является недостаточная износостойкость и невысокий коэффициент трения при работе в режиме ударного-фрикционного износа.

Предлагаемое изобретение направлено на решение задачи повышения прочности и улучшение триботехнических характеристик при работе в режиме ударного-фрикционного износа. Техническим результатом является повышение прочности и износостойкости при увеличении значения коэффициента трения и стабильности коэффициента трения.

Поставленная задача достигается за счет того, что металлокомпозитный (порошковый) фрикционный сплав на основе железа, изготавливается прессованием и содержит графит, олово, свинец, никель, дисульфид молибдена, карбид вольфрама, хром, железо в следующем соотношении, мас.%:

Для целей настоящей заявки термины «металлокомпозитный», «металлокомпозиционный» и «металлокерамический» в отношении фрикционных сплавов признаются равнозначными.

Для изготовления порошкового металлокомпозитного фрикционного сплава используются порошковые материалы, выполняющие в композиции следующие функции:

Графит – порошок черного цвета. Графит имеет слоистую пористую структуру и процесс ударно-фрикционного трения выступает в роли твердой смазки, препятствуя молекулярному схватыванию трущихся поверхностей. Содержание в металлокомпозите графита менее 4,5 % приводит к уменьшению смачиваемости поверхности трения, что снижает показатели стабильности коэффициента трения. При увеличении количества графита более 6 % снижается прочность композиции.

Свинец – порошок темно-серого цвета с температурой плавления 600К. Содержание свинца в составе металлокомпозитных фрикционных сплавах увеличивает общую прочность материала и повышает его износостойкость. В определенных пропорциях положительно влияет на коэффициент трения. Введение в состав сплава менее 3,5% приводит к уменьшению прочности и износостойкости, а при введении свинца более 5% уменьшает коэффициент трения.

Олово – порошок серого цвета с температурой плавления 505К. Олово имеет низкую температуру плавления, и хорошо смачивает неметаллические включения в процессе спекания изделий, образуя при трении рабочий слой повышающий износостойкость. Так же олово обеспечивает положительное влияние на комплекс механических свойств по всей глубине сплава и предохраняющей поверхность трения от интенсивного изнашивания. Содержание олова в порошковом металлокомпозитном сплаве менее 2,5 % приводит к снижению износостойкости и механических свойств. Введение в состав более 5 % олова не оказывает существенного влияния свойства металлокомпозитного порошкового сплава и может приводить к снижению коэффициента трения.

Никель – порошок темно-серого цвета. Добавление никеля увеличивает прочность и пластичность металлокомпозиционного сплава. Добавление менее 1,5 % практически не влияет на механические свойства, тогда как добавка более 2,5 % не приводит к дальнейшему улучшению свойств сплава.

Дисульфид молибдена – порошок серого цвета с температурой плавления 1458К. Дисульфид молибдена служит в процессе фрикционного трения твердым смазочным материалом, препятствующим молекулярному схватыванию поверхностей, и способствует укреплению каркаса сплава, обеспечивая повышение прочности спеченного металлокомпозитного материала. Порошок дисульфида молибдена имеет массу преимуществ перед другими смазочными материалами, а именно: обладает высокими эксплуатационными характеристиками, применяется в широком температурном диапазоне (от -185° до +450° С), значительно уменьшает износ и трение механизмов, для улучшения скольжения добавляется к шарнирам и пластикам, не подвергается горению и др. Содержание в сплаве дисульфида молибдена менее 2 % значительно уменьшает износостойкость, а при его содержании более 4 % может приводить к образованию твердых карбидов приводящих к снижению механических свойств в высокотемпературных интервалах работы металлокомпозитного сплава.

Карбид вольфрама – порошок серого цвета может применяться в двух кристаллографических вариантах: с кубической (полукарбид) и гексагональной (монокарбид) решетками. Обе модификации встречаются в температурном диапазоне 2525 – 2755°С. Карбид вольфрама отличается хрупкостью, но под влиянием нагрузки проявляет пластичность полосами скольжения. Карбиды вольфрама обладают высокой твердостью и теплостойкостью, а также коррозионной и химической стойкостью. Введение в состав порошка вольфрама увеличивает коэффициент трения и его стабильность, уменьшает схватываемость изделий при трении.

Хром – введение порошка хрома в небольших пропорциях положительно влияет на коррозионные свойства сплава и прочность композиции. Так же хром упрочняет матрицу порошкового сплава посредством образования твердого раствора. Кроме того, хром увеличивает стойкость к окислению и повышает триботехнические характеристики изделия. Введение вольфрама менее 1,5 % снижает износостойкость, при вводе его более 2,5 может уменьшаться пластичность и снижаться механические свойства сплава.

Железо – порошок серебристого цвета с температурой плавления около 1600К классов М, БМ. Железо является основным связующим компонентом и обеспечивает общую прочность порошкового сплава.

Для изготовления металлокомпозитного фрикционного сплава повышенной прочности используются порошковые материалы в соответствии с таблицей 1:

Таблица 1

Указанные свойства компонентов, вводимых в предлагаемый состав в предлагаемом соотношении, обеспечивают повышение прочности и износостойкости при увеличении значения коэффициента трения и стабильности коэффициента трения.

В предпочтительном варианте применения изобретения металлокомпозитный фрикционный сплав готовят перемешиванием исходных порошков, прессованием полученной шихты использованием технологии индукционного нагрева стальных пресс-форм при удельном давлении около 700–750 МПа. Спекание проводят в вакууме 30–100 Па при температуре около 1400–1450 К под давлением около 1 МПа в течении 1,5–2 часа, далее давлении повышается до 1,4–1,6 МПа в течении 1–1,5 часа. Охлаждение спеченного сплава после выдержки осуществляется в вакууме под давлением около 1,4–1,6 МПа. Извлекать изделия следует после полного остывания, спекаемого металлокомпозитного сплава.

Исследования фрикционных характеристик проводили на машине трения модели 2168 УМТ в соответствии с ГОСТ 30480-97 «Обеспечение износостойкости изделий. Методы испытаний на износостойкость». Начальная скорость трения 5 м/с и давление 30 МПа. По результатам испытаний определялись: износ (потеря массы); средний коэффициент трения в паре со сталью; стабильность коэффициента трения. Твердость определялась по ГОСТ 9013-59 «Металлы. Метод измерения твердости по Роквеллу». Твердость металлокомпозита замеряется на приборе Роквелла диаметром шарика 1,5875 мм при общей нагрузке 60кГс (588,4 Н) по шкале F, согласно требованиям предъявляемым к данным деталям, твердость должна быть в пределах 70–100 по шкале F. Условное обозначение по шкале F прибора Роквелла: 80…120 HRF 1,5875:60.

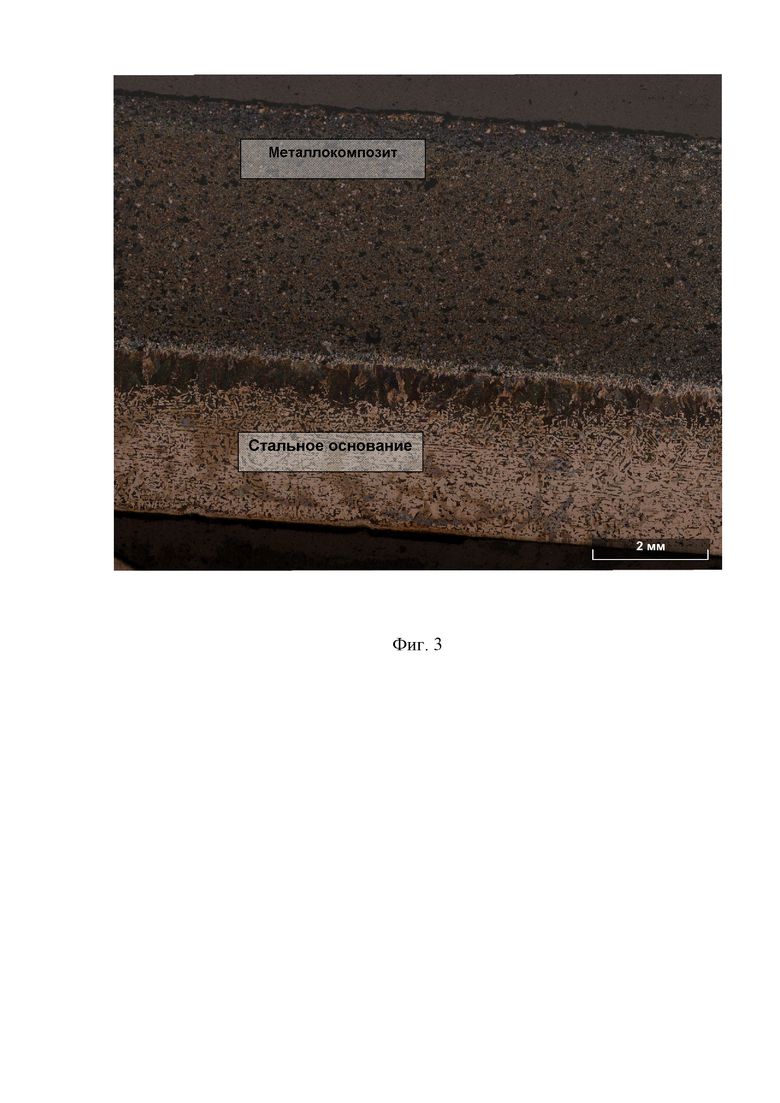

Применение. Металлокомпозитный фрикционный сплав по заявляемому изобретению можно применять в металлокомпозитных брикетах неподвижной пластины поглощающего аппарата. На фиг. 1 и 2 показан поэлементный химический анализ микроструктур образца металлокомпозитного брикета, полученный методом электронного анализа на растровом сканирующий электронном микроскопе с ЭДС системой химического анализа Tescan MIRA 3LMU.

Применение нового химического состава металлокомпозитного брикета и усовершенствованной технологии изготовления позволило существенно повысить адгезионные свойства спекаемых материалов, при этом глубина проникновения активных частиц металлокомпозитного сплава (фиг. 3) составляет около 1 мм.

Пример. Для экспериментальной проверки свойств предполагаемого металлокомпозитного фрикционного сплава на основе железа подготовили шесть смесей ингредиентов. В таблице 2 представлены полученные результаты для предлагаемого сплава (п. 1, 2), данные по аналогу (п. 3, 4) и прототипу (п. 4-6).

Таблица 2

Результаты испытаний свидетельствуют о том, что предлагаемый металлокомпозитный фрикционный сплав (п. 1-2) по сравнению с аналогом и прототипом позволяет примерно на 15 % снизить износ при сопоставимых значениях коэффициента трения и стабильности коэффициента трения. Кроме того, предлагаемый металлокомпозитный фрикционный сплав обладает повышенной твердостью примерно на 10 % по сравнению с аналогом и прототипом. Что в свою очередь выражается в повышении работоспособности и эксплуатационной надежности поглощающих аппаратов автосцепки грузовых железнодорожных вагонов. Применение металлокомпозитного фрикционного сплава позволит снизить затраты на ремонт, связанный с заменой износостойких фрикционных элементов аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокомпозитный фрикционный сплав на основе железа | 2016 |

|

RU2644488C1 |

| ПОРОШКОВЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2007 |

|

RU2356983C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2011 |

|

RU2482207C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2014 |

|

RU2567778C1 |

| Чугун | 2020 |

|

RU2733940C1 |

| Порошковый фрикционный сплав на основе железа | 1990 |

|

SU1749287A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2005 |

|

RU2299257C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| ПОРОШКОВЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2034086C1 |

| СПЕЧЕННЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2332486C1 |

Изобретение относится к порошковой металлургии, в частности к получению фрикционной порошковой металлокомпозиции на основе железа. Может использоваться для изготовления деталей поглощающих аппаратов автосцепки железнодорожных грузовых вагонов. Металлокомпозитный фрикционный сплав на основе железа получен прессованием и содержит, мас.%: графит 4,5-6; олово 2,5-5; свинец 3,5-5; никель 1,5-2,5; дисульфид молибдена 2-4; карбид вольфрама 1,5-2,5; хром 0,5-1,6; железо - остальное. Материал характеризуется высокими значениями прочности и триботехнических характеристик при работе в режиме ударного трения. 3 ил., 2 табл., 1 пр.

1. Металлокомпозитный фрикционный сплав на основе железа, характеризующийся тем, что он получен прессованием и содержит графит, олово, свинец, никель, дисульфид молибдена, карбид вольфрама, хром и железо в следующем соотношении, мас.%:

2. Сплав по п. 1, отличающийся тем, что он получен прессованием шихты при использовании технологии индукционного нагрева стальных пресс-форм при удельном давлении около 700-750 МПа.

3. Сплав по п. 1 или 2, отличающийся тем, что он дополнительно подвергнут спеканию в вакууме 30-100 Па при температуре около 1400-1450 K под давлением около 1 МПа в течение 1,5-2 ч, далее давление повышается до 1,4-1,6 МПа в течение 1-1,5 ч.

4. Сплав по п. 3, отличающийся тем, что после спекания он подвергнут охлаждению после выдержки в вакууме под давлением 1,4-1,6 МПа.

| Металлокомпозитный фрикционный сплав на основе железа | 2016 |

|

RU2644488C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2014 |

|

RU2567778C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ РАБОТЫ В УСЛОВИЯХ СУХОГО ТРЕНИЯ | 2008 |

|

RU2362825C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2005 |

|

RU2299257C1 |

| ПОРОШКОВЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2007 |

|

RU2356983C2 |

| Порошковый фрикционный сплав на основе железа | 1990 |

|

SU1749287A1 |

| WO 2017077137 A2, 11.05.2017 | |||

| CN 102534379 A, 04.07.2012. | |||

Авторы

Даты

2020-03-31—Публикация

2019-11-11—Подача