Изобретение относится к области порошковой металлургии сплавов на основе алюминия, используемых в узлах трения скольжения.

Известен антифрикционный сплав на основе алюминия из патента РФ 2643284, C22C 21/10, C22C 21/06, опубл. 31.01.2018 [1], который может быть использован для изготовления деталей, работающих в условиях трения скольжения. Антифрикционный сплав на основе алюминия содержит, мас.%: кремний <1,2; медь 0,7-1,1; магний 3,5-5,5; цинк 4,0-5,5; олово 3,5-4,5; марганец <1,0; титан 0,05-0,25; кремний <1,2; железо <1,2; алюминий остальное. По второму варианту сплав на основе алюминия содержит, мас. %: кремний <1,2, медь 0,7-1,1, магний 3,5-5,5, цинк 4,0-5,5, олово 3,5-4,5, марганец <1,0, цирконий 0,05-0,25, кремний <1,2, железо <1,2, алюминий - остальное. При этом в обоих вариантах прочих примесей каждой в отдельности содержится не более 0,2%, а сумма всех примесей не должна превышать 1,2%. Техническим результатом изобретения является снижение металлоемкости, повышение надежности и стабильности работы деталей.

Известен антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения из патента РФ 2702531, C22C 21/16, C22C 21/18, опубл. 08.10.2019 [2]. Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения содержит, мас.%: олово 4,5-8, свинец 2-4, медь 3,5-4,5, кремний 0,6-1,0, цинк 2,0-3,0, магний 1,5-2,5, титан 0,03-0,2, хром 0,8-1,2, алюминий - остальное. Сплав характеризуется высокими значениями нагрузки задира, площади приработки, предела прочности, относительного удлинения и твердости сплава при снижении средней удельной нагрузки.

Основным недостатком указанных выше технических решений является большое число легирующих добавок, значительно повышающее стоимость изделий из антифрикционных алюминиевых сплавов, малое содержание мягкой оловянной фазы, не обеспечивающее надежную работу узла трения, а также невысокая износостойкость сплавов при сухом трении.

Известен способ получения износостойкого антифрикционного сплава из патента РФ 2552208, C22F 1/04, C22C 1/04, C22C 21/00, B22F 3/24, опубл. 10.06.2015 [3]. Способ получения антифрикционного износостойкого сплава на основе алюминия включает смешивание 35-45% вес. порошков элементарного олова и порошков алюминия - остальное, формирование брикетов с пористостью 12-18%, их спекание в безокислительной атмосфере при температуре 585-615°С в течение 45-60 мин с последующим угловым прессованием спеченного сплава с сохранением ориентации плоскости течения материала во время пластической обработки при интенсивности деформации не менее 100%. Техническим результатом изобретения является обеспечение максимальной износостойкости сплава при сухом трении.

Известен износостойкий композиционный материал на основе алюминия и способ его получения из патента РФ 2714005, C22C 21/02, B22F 3/16, B22F 3/24, 11.02.2020 [4]. Износостойкий композиционный материал на основе алюминия содержит кремний и олово, при этом он содержит алюминий в виде матрицы, легированной 12% кремния, а массовое содержание олова в композите составляет 10-40% по отношению к весу матрицы. Способ получения композиционного материала на основе алюминия включает приготовление смеси исходных порошков, формирование прессовки, спекание с последующим ее уплотнением. При этом формование прессовки проводят до пористости 10-15%, спекание осуществляют с использованием 2-ступенчатого нагрева, сначала при температуре 550±10°С, затем температуру повышают до 570±5°С и выдерживают при указанной температуре, после чего спечённую прессовку подвергают уплотнению до пористости менее 1% в закрытом штампе при температуре выше температуры плавления олова. Изобретение направлено на получение композиционного материала на основе алюминия, обладающего улучшенными триботехническими свойствами, в частности, повышенной прочностью и износостойкостью.

Основным недостатком указанных выше двух последних технических решений является невысокая несущая способность и износостойкость при сухом трении полученных сплавов.

В качестве прототипа выбран износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом и способ его получения, описанный в патенте RU 2789324, C22C 21/00, опубл. 01.02.2023 [5]. Износостойкий антифрикционный композиционный материал на основе алюминия содержит, мас.%: олово 30-49, железо 5,5-13,4, алюминий остальное, при этом после спекания в материале образованы частицы твёрдых алюминидов железа. Способ получения композиционного материала на основе алюминия включает приготовление смеси порошка из порошковых компонентов, формирование прессовки, двухступенчатое спекание с последующим ее уплотнением. Формирование прессовки проводят до пористости 8-12%, спекают сначала при температуре 525-535°С, затем температуру спекания повышают до 570-710°С и выдерживают при указанной температуре, после чего спечённую прессовку подвергают уплотнению под давлением 295-305 МПа в закрытом штампе. Материал характеризуется высокими механическими и триботехническими свойствами.

Основным недостатком прототипа является наличие двуступенчатого режима спекания порошковых прессовок, первая ступень которого обусловлена необходимостью равномерного распространения жидкого олова по прессовке и завершения реакции между Al и Fe с образованием алюминидов железа Al3Fe перед последующим подъёмом температуры спекания. В противном случае твёрдых частиц новой фазы оказывается недостаточно для образования ими каркаса, поддерживающего форму спекаемой прессовки в присутствии расплава.

Другим недостатком, обусловленным in-situ сплавообразованием алюминидов, является неравномерное распределение частиц Al3Fe по объёму образца в виде агломератов мелких частиц, образовавшихся на месте исходных порошков железа, что отрицательно сказывается на механических и трибологических свойствах спечённого композита.

Технической задачей, на решение которой направлено предлагаемое изобретение, является разработка износостойкого антифрикционного композиционного материала на основе алюминия и способа его получения.

Техническим результатом изобретения является получение по заявленному способу композиционного материала заявленного состава с равномерным распределением частиц твёрдой фазы по объему материала, обладающего улучшенными триботехническими свойствами, в частности повышенной прочностью и износостойкостью.

Указанный технический результат достигается тем, что износостойкий антифрикционный композиционный материал на основе алюминия содержит олово и алюминид железа, при этом он содержит компоненты при следующем соотношении, мас.%: олово от 37 до менее 37,7 или от более 37,7 до 38, Al3Fe 17-36, алюминий - остальное.

Указанный технический результат достигается также тем, что способ получения композиционного материала на основе алюминия включает приготовление смеси из порошков алюминия, олова и железа, формование прессовки, её спекание и последующее уплотнение, при этом прессовку спекают при температуре 710-720°С с выдержкой при указанной температуре, а уплотнение проводят в закрытом штампе при температуре 250-260°С и давлении 305-350 МПа, при этом получают материал, содержащий компоненты при следующем соотношении, мас. %: олово от 37 до менее 37,7 или от более 37,7 до 38, Al3Fe 17-36, алюминий - остальное. Формирование прессовки проводят до 8-12%.

Раскрытие сущности изобретения.

Предлагаемый материал на основе алюминия содержит олово, объёмная доля которого поддерживается постоянной - 20%, а часть алюминия в матрице замещается соединением Al3Fe, введённым в спекаемую смесь в виде мелких порошков. Состав исследуемых сплавов приведён в таблице 1.

Таблица 1. Элементный состав (% масс/% об) и теоретическая плотность спечённых сплавов системы Al-Fe-Sn.

(% масс/% об)

Основной причиной адгезионного изнашивания алюминиевых сплавов является их склонность к схватыванию со стальным контртелом при граничном или сухом трении. С целью снижения его интенсивности в алюминий вводят олово и/или другой нерастворяющийся в нём легоплавкий металл, способный выдавливаться на поверхность трения и размазываться тонким слоем, препятствующим схватыванию поверхностей алюминиевого подшипника и вала. С ростом концентрации данных металлов давление схватывания растёт, а интенсивность адгезионного изнашивания снижается. Однако, несмотря на положительный антизадирный эффект указанных металлов, их содержание в алюминии ограничивают. Например, ГОСТ 14113-78 разрешает при наличии жидкой смазки и давлении до 30 МПа использовать в качестве подшипниковых материалов сплавы системы Al-Sn с концентрацией олова не выше 20% (~10% об.).

Ограничения по концентрации олова обусловлены тем, что при кристаллизации расплава оно оттесняется на периферию растущих алюминиевых зёрен и образует сеть тонких мягких прослоек, снижающих несущую способность матрицы. При этом добиться разбиения оловянной сетки на изолированные включения не удаётся даже при очень высоких скоростях охлаждения расплава. По указанной причине двухкомпонентные сплавы с высоким содержанием олова ГОСТ рекомендует использовать в виде тонких покрытий на прочных подшипниковых вкладышах - многослойных дорогих и сложных в изготовлении деталей.

Для изготовления монометаллических подшипников из сплавов на основе Al-Sn в их состав дополнительно вводят различные упрочняющие алюминиевую матрицу элементы - медь, цинк, магний, а также кремний и переходные металлы, образующие при взаимодействии с алюминием твёрдые интерметаллические частицы. Однако, если матричный каркас ослаблен большим количеством межзёренных оловянных прослоек, то указанные меры, направленные на улучшение износостойкости и повышение несущей способности материала за счёт упрочнения зёрен матрицы, оказываются малоэффективными.

Авторами было установлено, что если сплавы системы Al-Sn получать не литьём, а путём спекания смеси элементарных порошков, то наличие Al зёрен со средним числом когезионных границ между ближайшими соседями меньше 2-х становится преобладающим только при объёмной доле олова выше 20% (>40% масс). То есть, при указанной концентрации олова и меньше Al каркас сохраняется, как и его способность воспринимать внешнюю нагрузку.

После спекания материал зёрен алюминиевой матрицы находится в хорошо отожжённом состоянии, имеет низкий предел текучести σ0,2 = 50-60 МПа и малую твёрдость. При нагружении такого материала матрица начинает деформироваться уже при малой нагрузке, что сопровождается нежелательным изменением формы и размеров изделия. То есть, величина σ0,2 имеет важное значение для антифрикционного материала, поскольку определяет допустимую нагрузку на изготовленные из него подшипники скольжения. В процессе деформации зёрна упрочняются, величина σ0,2 возрастает, и матрица перестает течь при действующей нагрузке.

Этого же эффекта можно добиться, если спечённый материал подвергнуть упрочняющей интенсивной обработке прокаткой или экструзией. Правда, при этом поперечные размеры образцов сильно уменьшаются, и соответственно сужается номенклатура возможных изделий из них. Другим нежелательным эффектом интенсивной деформации является утонение зажатых между зёрен оловянных прослоек и снижение их ресурса пластичности, что приводит к низкой пластичности всего материала [3]. Тонкие прослойки начинают разрушаться, образуя расслоения по границам зёрен матрицы.

Чтобы избежать применения упрочняющей интенсивной деформационной обработки и обусловленного ею снижения пластичности спечённого материала было предложено авторами в спекаемую смесь порошков Al и Sn внести порошки твёрдых тугоплавких частиц с тем, чтобы они, располагаясь между зёрнами матрицы, препятствовали их сближению и утонению межзёренных оловянных прослоек. Поскольку твёрдые частицы в этом случае контактируют и с Al зёрнами, и с окружающим их оловом, то для формирования прочных адгезионных межфазных границ желательно, чтобы они хорошо смачивались и оловом, и алюминием. В этом качестве подходят, например, алюминиды переходных металлов типа Al3Fe, поскольку содержащиеся в них атомы, согласно диаграммам фазового равновесия, могут взаимодействовать с окружающими их Al и Sn фазами с установлением прочных адгезионных связей.

Указанный подход был опробован на примере порошковой системы Al-Sn-Fe. Спечённые композиты данной системы демонстрировали хорошую износостойкость при сухом трении по стальному контртелу, высокие механические свойства, и материал, заявленный в патенте [5], был выбран в качестве прототипа. Источником тугоплавких твёрдых частиц в данном материале служили порошки железа, которые вводились в смесь элементарных порошков Al и Sn. При спекании атомы алюминия диффундировали в порошки железа и образовывали слой продуктов реакции из тугоплавкого интерметаллического соединения Al3Fe. Слой по мере его роста растрескивался, и на месте порошинок железа оставались агломераты из мелких частиц Al3Fe, сцементированных оловом. То есть, частицы твёрдой фазы распределяются по объёму спечённого композита неравномерно в виде компактных скоплений.

Также усложняет процедуру получения композита необходимость выдерживать спекаемые прессовки при относительно низкой температуре с целью завершения процессов сплавообразования между алюминием и железом с целью образования большого количества частиц Al3Fe, способных формировать каркас, поддерживающий форму прессовки при плавлении алюминиевой матрицы во время жидкофазного спекания.

С целью избежания неоднородного распределения компонентов в спечённых композитах системы Al-Fe-Sn и сокращения времени их получения, авторы предлагают вместо порошков железа использовать готовые порошки соединения Al3Fe. Прессовки из таких смесей при достаточном количестве твёрдых тугоплавких частиц можно сразу нагревать до температуры выше точки плавления алюминия, не дожидаясь, как в прототипе, окончания реакции сплавообразования между алюминием и железом.

Минимальное количество частиц Al3Fe, позволяющее спекаемым прессовкам сохранять приданную им форму, легко определяется экспериментальным путём при нагреве образцов выше температуры плавления алюминия. Максимальное количество твёрдых частиц в композитах антифрикционного назначения определяется совокупностью их механических и триботехнических свойств. Большое количество жидкой фазы, образующееся при расплавлении Al, позволяет получать материалы с малой остаточной пористостью, для удаления которой будет достаточно простого обжатия образцов в закрытой пресс-форме, не прибегая к методам интенсивной пластической обработки типа прокатки или экструзии.

Изобретение иллюстрируется фигурами 1-4.

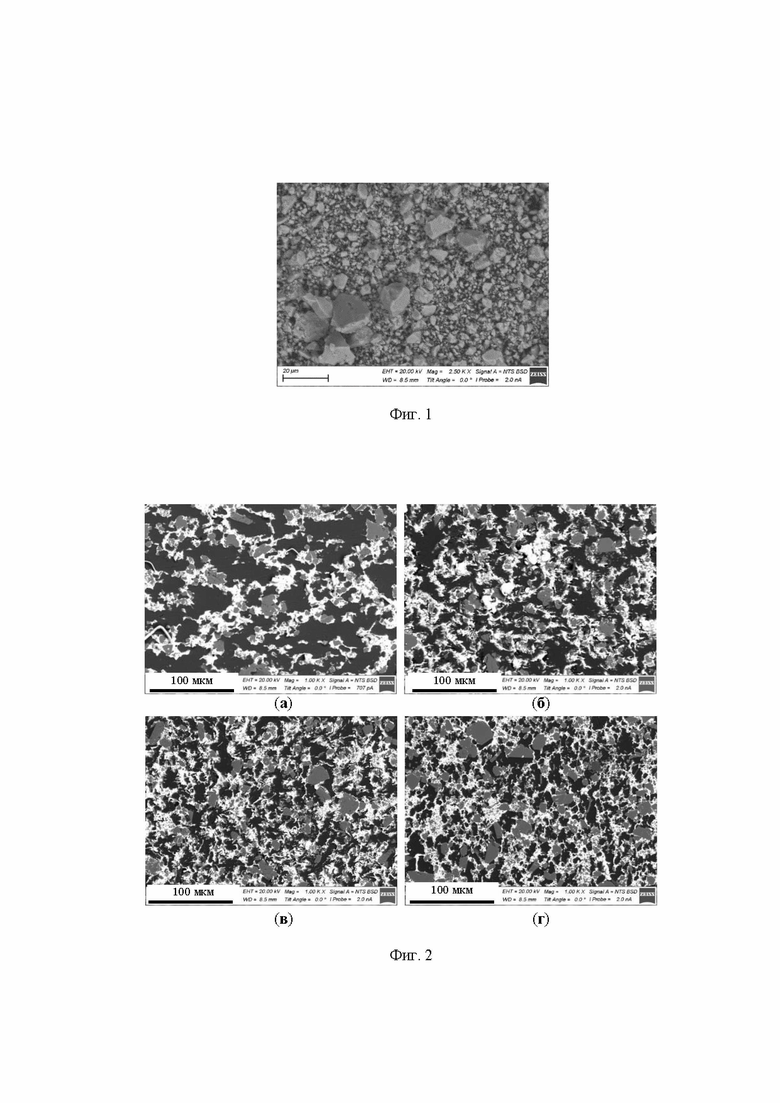

На фиг. 1 представлена фотография исходного порошка Al3Fe.

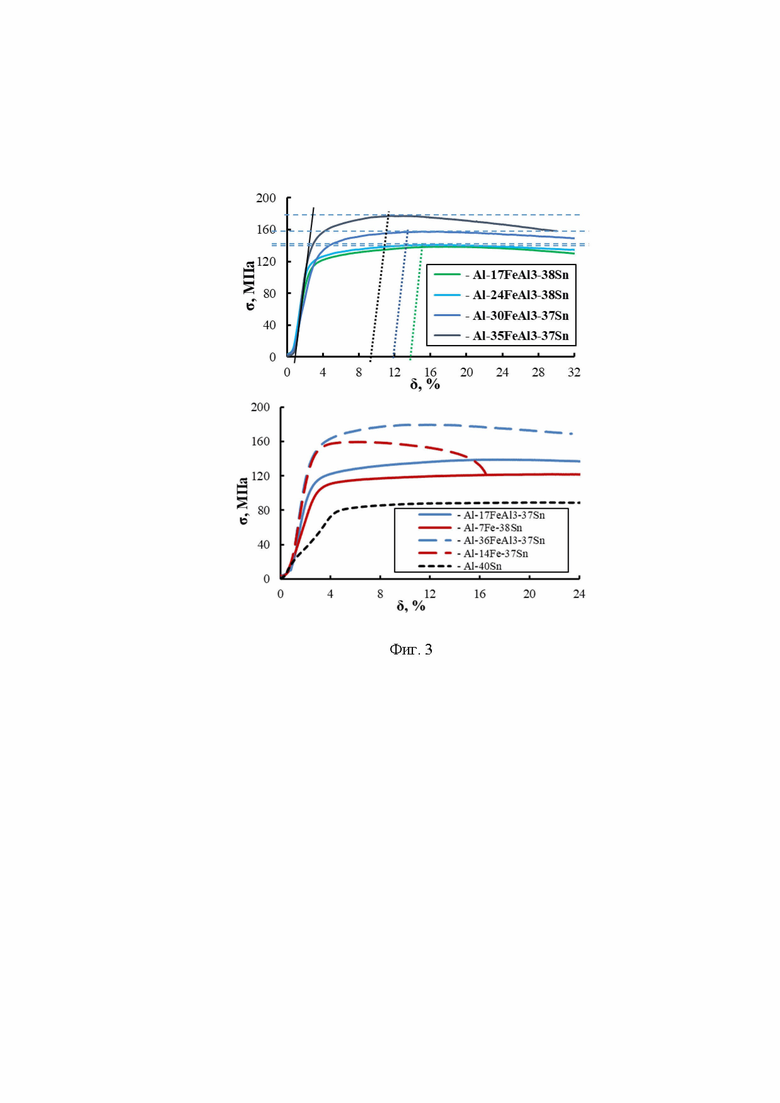

На фиг. 2 представлены фотографии структуры спеченных и подвергнутых последующему доуплотнению композитов Al-Fe-Sn с разным содержанием частиц Al3Fe (% вес.): 17(а); 24(б); 30(в); 36(г). Температура спекания - 710°С. Время выдержки - 60 мин. Светлая фаза - олово.

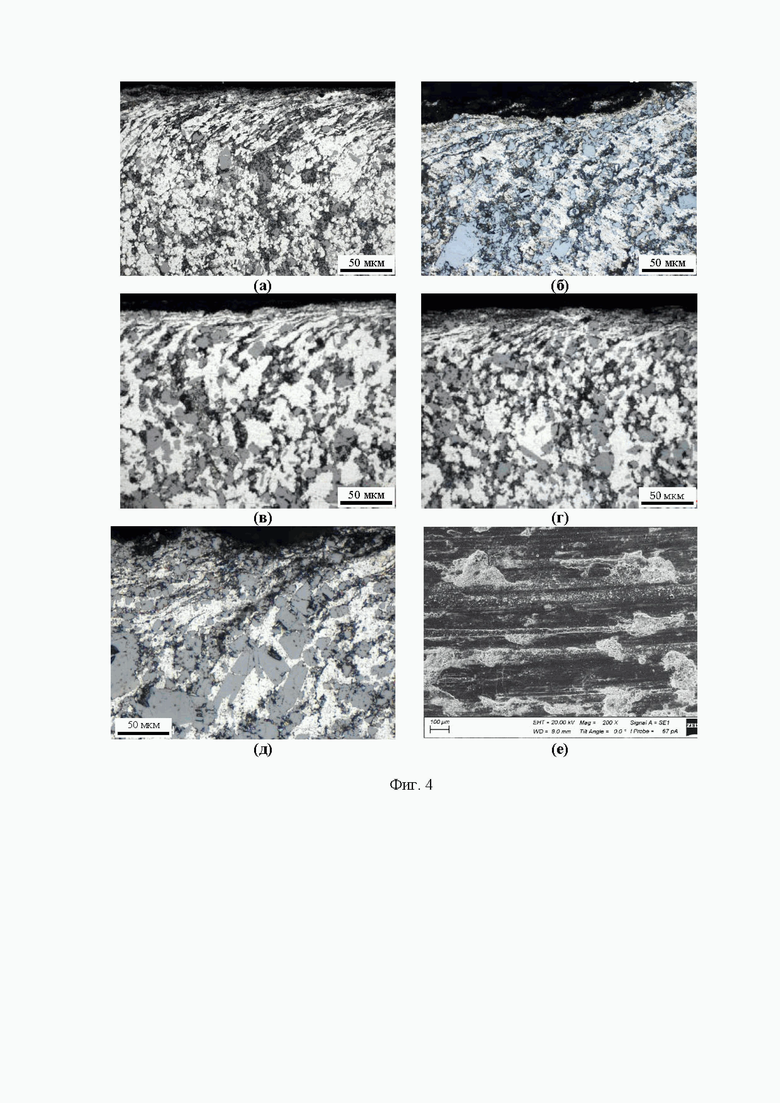

На фиг. 3 представлены кривые сжатия заявляемых композитов Al-Fe-Sn, структура которых приведена на фиг 2, а также их аналогов.

На фиг. 4 приведены изображения структуры под поверхностью трения композитов 2(а, б), 3(в), 4(г) и 5(д), а также поверхность трения композита 2(е). Температура спекания: 620°С (a), 710°С (б-е). Давление – 5 МПа. Скорость скольжения – 0,6 м/с, путь трения – 1000 м.

Изобретение осуществляется следующим образом.

Вначале спеканием получают брикеты под горячее прессование в закрытом штампе. Для этого порошки олова марки ПО 2 в количестве олово от 37 до менее 37,7 или от более 37,7 до 38 мас.%, молотые исходные порошки Al3Fe (фиг 1) в количестве 17-36 мас.% и порошки алюминия марки АСД-4 - остальное, смешивали до однородного состояния, а затем прессовали из них брикеты с пористостью 8-12%. Брикеты помещали в печь с безокислительной атмосферой, нагревали до 710-720°С и выдерживали в течение 60 минут.

При спекании брикетов с большей исходной пористостью наблюдалась их значительная и неравномерная усадка, приводящая к существенному искажению формы и размеров прессовок и ухудшению качества их поверхности. В плотных прессовках с пористостью < 8% образуется много закрытых пор, заполненных захваченными из атмосферы газами. При жидкофазном спекании сжатый в порах газ препятствует усадке образцов. В результате, после спекания материал содержал много крупных остаточных пор, значительно снижающих его прочность и пластичность. После спекания брикетов с оптимальной исходной пористостью поры в них были мелкими и равномерно распределенными по объему образца, их объёмная доля в образцах не превышала 3-5%. Далее доуплотнению до пористости 1% не подвергались только образцы сплава № 1, так как во время спекания они теряли свою форму из-за недостаточной объёмной доли в них твёрдых частиц.

При расплавлении алюминиевых порошинок жидкий алюминий начинает смешиваться с окружающим частицы Al3Fe жидким оловом. Форму прессовок в это время поддерживает каркас, сформировавшийся из частиц тугоплавкой фазы. При содержании частиц менее 17 % вес. спекаемый брикет терял форму и оплавлялся.

В процессе выдержки при 710-720ºС составляющие каркас частицы слегка растворяются в окружающем их расплаве, выходят из зацепления и обретают возможность к перегруппировке под влиянием капиллярных сил. Пористость композитов снижается, а прилегание фаз и структура межфазных границ улучшается. Указанная перекристаллизация частиц Al3Fe через жидкую фазу сопровождается их укрупнением и ослаблением образуемого ими каркаса, поэтому температура спекания образцов с минимальным содержанием алюминидов железа 17 % вес. ограничивалась 710-720ºС и временем выдержки 60 минут. Превышение указанных параметров спекания приводило к искажению формы прессовок и их оплавлению.

Поскольку усадка спекаемых образцов контролировалась медленными диффузионными процессами «растворения-осаждения», то она не обеспечивала полного устранения пор за разумное время спекания. Остаточные поры существенно снижали пластичность и прочность композитов. Для их устранения спечённые образцы помещались в пресс-форму и нагревались до 250-260 ºС, а затем подвергались прессованию при давлении 305-350 МПа, в ходе которого поры сжимались и заполнялись жидким оловом, что приводило к улучшению пластичности композита. Материал после уплотнения становился более пластичным и мог подвергаться большим деформациям, приводящим к сильному его упрочнению. Достигнутые значения σ0,2 и σВ при сжатии отличающихся по составу композитов приведены в таблице 2, а кривые их течения приведены на фиг. 3.

Таблица 2. Механические и триботехнические свойства спечённых композитов Al-Fe-Sn и их прототипа после горячей допрессовки (ГП) в закрытом штампе.

°С; час

Коэффициент трения (µ)

МПа

МПа

%

Приведённые на фиг. 3 кривые течения σ(δ) имеют одинаковое строение – за коротким участком линейного упрочнения следует участок параболического упрочнения в ходе которого скорость деформационного упрочнения материала постепенно убывает и в точке σB стабилизируется при максимальном значении σ. За ней следует короткий отрезок, где σ(δ) = σB, а затем длинный пологий участок разупрочнения материала. Максимальная прочность сжимаемых образцов достигается при сжатии их на δ = 8-13%. Скорость деформационного упрочнения композиционных образцов растёт с ростом концентрации в них твёрдых частиц, при этом достигаемая величина σB также оказывается выше. Поскольку в исследуемых композитах упрочняться могут только зёрна алюминиевой матрицы, то это означает, что с ростом концентрации твёрдых частиц объёмная доля алюминиевой фазы снижается, и при равной величине осадки образцов δ её зёрна испытывают большую деформацию. Из приведённых кривых сжатия σ(δ) также следует, что в качестве упрочняющей обработки достаточно подвергнуть исследуемые композиты обжатию на 4-6%. В результате материал сильно упрочняется, лишь немного не достигая σB, но при этом у него ещё сохраняется небольшой запас пластичности.

Из таблицы следует, что после допрессовки спечённый при 710°С композит демонстрирует лучшую пластичность, чем композит, спечённый при температуре ниже точки плавления алюминия. Обусловлено это тем, что спечённый при 710°С материал имеет меньшую пористость, и при допрессовке в закрытом штампе испытал меньшую деформацию, а значит и утончение межзёренных прослоек было меньше. А поскольку ресурс пластичности прослоек зависит от их толщины, то закономерно, что высокая температура спекания композита благоприятно сказывается на его пластичности. В свою очередь, высокая пластичность при равной прочности способствует повышению износостойкости материала, поскольку частицы износа образуются после больших деформаций поверхностного слоя. Это хорошо видно из таблицы 2, и на фото структуры приповерхностного слоя на фиг. 4.

На фотографии структуры под поверхностью трения видно, что перед образованием частиц износа зёрна матрицы испытывают большую деформацию – вытягиваются в направлении скольжения стального диска и утончаются в перпендикулярном направлении, так что их границы становятся параллельными поверхности трения. Частицы Al3Fe оказываются зажатыми между сближающимися и упрочняющимися зёрнами, они постепенно разрушаются и измельчаются. Зажатые между зёрнами прослойки олова также вытягиваются и утончаются. То есть, вблизи поверхности трения структура композитов меняется и больше напоминает слоистую. По достижении критической величины деформации зёрна начинают отслаиваться от поверхности трения, и расслой проходит по исчерпавшим ресурс пластичности оловянным прослойкам. На месте отслоившихся зёрен на поверхности трения образуются углубления, заполненные мелкими частицами оксидов и алюминидов (фиг. 4б).

Таким образом, частицы Al3Fe сдерживают сближение деформируемых зёрен и замедляют их отслоение, однако после удаления верхнего слоя зёрен оказываются на поверхности трения и воспринимают внешнюю нагрузку. В этом случае на поверхности трения их удерживает вязкий слой олова. Когда частиц в композите много, то не все частицы оказываются окружёнными оловом, и такие частицы слабо удерживаются на поверхности трения. Интенсивность изнашивания композита с большим количеством твёрдых частиц возрастает (табл. 2).

Примеры конкретного выполнения.

Пример 1

Для примера 1 использовался состав порошковой смеси указанный в таблице 1 под номером 2.

Порошки олова марки ПО 2 в количестве 38% масс., молотые порошки Al3Fe в количестве 17% масс. и порошки алюминия марки АСД-4 - остальное, смешивали до однородного состояния, а затем прессовали из них брикеты с пористостью 8-12%. Брикеты помещали в печь с безокислительной атмосферой, нагревали до 710 °С и выдерживали в течение 60 минут. Затем подвергали горячей допрессовке при 250°С в закрытой пресс-форме с целью повышения их плотности и механических свойств. Давление уплотнения составило 305 МПа. Затем проводили доуплотнение брикета до пористости 1%.

Далее из полученного композиционного материала вырезались прямоугольные образцы для испытаний на сжатие размером 5х5х10 мм и на износостойкость при сухом трении по диску из закалённой стали марки 40Х по схеме «палец-диск». Полученные в ходе испытаний значения механических и триботехнических свойств композитов занесены в таблицу 2.

Примеры 2-4

Для примеров 2-4 использовались составы порошковой смеси указанные в таблице 1 под номером 3, 4, 5. Примеры 2-4 проводили аналогично примеру 1.

Отличиями примеров 2-4 были проведение технологических операций по параметрам режимов заявленных в формуле изображения пределах.

Аналогично примеру 1 проводились испытания полученных композиционных материалов по примерам 2-4, результаты которых представлены в таблице 2.

Из приведённых данных таблицы 2 следует, что при сохранении объёмной доли олова в спечённых композитах системы Al-Fe-Sn 20% их прочность при увеличении концентрации железа растёт, а пластичность почти не меняется и сохраняется на уровне 11-15%. Тогда как прочность прототипа с ростом концентрации также росла, но пластичность их быстро понижалась.

Помимо прочности и пластичности важной характеристикой подшипниковых материалов является их способность сопротивляться истиранию при фрикционном контакте со стальным контртелом. Наиболее быстро сравнительные результаты по их износостойкости получают при сухом трении, проведённом в одинаковых внешних условиях. Например, это позволяет сделать схема испытаний «палец-диск», получившая широкое распространение из-за простоты её исполнения. Испытания по данной схеме проводились при той же, что и испытания прототипа, скорости скольжения (0,6 м/с) и давлении (1-5 МПа). Радиус дорожки трения и размеры испытываемых образцов также были идентичными. Полученные результаты по износостойкости спечённых композитов системы Al-Fe-Sn приведены в таблице 2.

Из представленных здесь результатов следует, что при фиксированном оптимальном содержании олова увеличение концентрации алюминидов железа выше 17% масс. приводит к плавному повышению износостойкости композитов во всём диапазоне исследованных давлений, и только при концентрации их 38% и выше износостойкость начинает снижаться. Последующий рост концентрации частиц Al3Fe ухудшает способность композитов сопротивляться истиранию при сухом трении о стальное контртело.

Аналогичным образом менялась интенсивность изнашивания образцов Ih, взятых за прототип. У состава 2 величина Ih была заметно больше, чем у заявляемого композита с тем же содержанием железа, но по мере роста концентрации частиц Al3Fe быстро снижалась, и у образцов состава 4 интенсивность изнашивания была практически одинаковой, не зависимо от способа их получения (табл. 2). Износостойкость образцов состава 5 в обоих случаях начала ухудшаться, но у прототипа была выше, чем у заявляемого композита.

Таким образом, композиты, полученные по предложенному способу, демонстрируют более высокую прочность во всём исследованном диапазоне концентраций железа по сравнению с образцами прототипа того же состава. Пластичность их при высоких концентрациях железа также лучше, чем у прототипа. Износостойкость легированных частицами Al3Fe композитов также выше, чем износостойкость образцов прототипа с равным составом до тех пор, пока концентрация твёрдых частиц не превысит 38% и число хрупких контактов между частицами не достигнет значительной величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО СПЛАВА | 2013 |

|

RU2552208C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ СПЛАВА | 2012 |

|

RU2492964C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ ЦИНКА (ВАРИАНТЫ) | 2009 |

|

RU2418085C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2112068C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОЙ БРОНЗЫ | 1998 |

|

RU2155241C2 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2470082C1 |

Изобретение относится к металлургии сплавов на основе алюминия, используемых в узлах трения скольжения. Износостойкий антифрикционный композиционный материал на основе алюминия содержит, мас.%: олово от 37 до менее 37,7 или от более 37,7 до 38; Al3Fe 17-36; алюминий - остальное. Способ получения износостойкого антифрикционного композиционного материала на основе алюминия включает приготовление смеси из порошков алюминия, олова и железа, формование прессовки, её спекание и последующее уплотнение, при этом прессовку спекают при температуре 710-720°С с выдержкой при указанной температуре, а уплотнение проводят в закрытом штампе при температуре 250-260°С и давлении 305-350 МПа, при этом получают материал вышеуказанного состава. Материал характеризуется повышенной прочностью и износостойкостью. Обеспечивается улучшение триботехнических свойств. 2 н. и 1 з.п. ф-лы, 4 ил., 2 табл., 4 пр.

1. Износостойкий антифрикционный композиционный материал на основе алюминия, содержащий олово и алюминид железа, отличающийся тем, что он содержит компоненты при следующем соотношении, мас.%:

олово от 37 до менее 37,7 или от более 37,7 до 38;

Al3Fe 17-36;

алюминий - остальное.

2. Способ получения износостойкого антифрикционного композиционного материала на основе алюминия, включающий приготовление смеси из порошков алюминия, олова и железа, формование прессовки, её спекание и последующее уплотнение, при этом прессовку спекают при температуре 710-720°С с выдержкой при указанной температуре, а уплотнение проводят в закрытом штампе при температуре 250-260°С и давлении 305-350 МПа, при этом получают материал, содержащий компоненты при следующем соотношении, мас.%:

олово от 37 до менее 37,7 или от более 37,7 до 38;

Al3Fe 17-36;

алюминий - остальное.

3. Способ по п. 2, отличающийся тем, что формирование прессовки проводят до пористости 8-12%.

| Rusin Nikolay M | |||

| Et al., Effect of the Reinforcing Particle Introduction Method on the Tribomechanical Properties of Sintered Al-Sn-Fe Alloys, Metals 2023, vol.13, Issue 8, 1483, стр.3, табл.1 | |||

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО СПЛАВА | 2013 |

|

RU2552208C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ МЕДИ | 2006 |

|

RU2323992C1 |

| WO 2016004971 A1, 14.01.2016. | |||

Авторы

Даты

2025-01-28—Публикация

2024-07-10—Подача