Предлагается способ получения высокоплотного порошкового материала из алюминия, содержащего на поверхности окисную пленку, препятствующую их спеканию. Предложенное изобретение может быть использовано в машиностроении и в других отраслях народного хозяйства.

Твердофазное спекание склонных к поверхностному окислению металлических порошков затруднено, поскольку образующиеся окисные пленки препятствуют установлению прочного контакта между частицами. Вследствие этого остаточная пористость спеченного материала остается высокой. Для ее уменьшения прибегают к предварительной значительной деформации порошков с целью разрушения окисной пленки и последующим длительным временам спекания в защитных или восстановительных атмосферах при температурах, близких к температурам плавления основы [1]. В свою очередь, высокая температура вызывает коагуляцию частиц и рост зерен, что неблагоприятно сказывается на механической прочности спеченного материала. Для сдерживания роста зерен при высоких температурах нагрева в состав материала вводят тугоплавкие частицы, препятствующие миграции границ зерен, хотя такие частицы и ухудшают уплотняемость материала на всех технологических стадиях. Например, по такому принципу получают материалы типа САС или САП, состоящие из алюминиевой основы, упрочненной оксидными и иными частицами [1-3].

Затраты на производство таких порошковых материалов можно значительно сократить, например, прибегнув к интенсивной деформационной проработке сырого пористого брикета посредством РКУП при повышенных температурах, используя стандартные порошки. Можно ожидать, что в таком случае удастся совместить разрушение поверхностных пленок на частицах за счет их деформации и спекание.

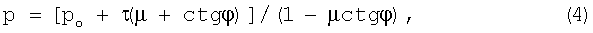

Рассмотрим теоретические предпосылки применимости для указанных целей процесса РКУП, схема которого представлена на Фиг.1. Сырая пористая прессовка помещается в рабочий канал пресс-формы и под действием пуансона выдавливается в выходной канал. В момент пересечения материалом плоскости сопряжения каналов OO' происходит смена направления его течения и материал испытывает деформацию по схеме простого сдвига. Величина испытанной деформации определяется углом пересечения каналов 2φ [4]:

Например, при значении 2φ=90° величина деформации сдвигом γ=2.

В случае прессования материала с пористостью η для заковки пор необходимо, чтобы величина сдвиговой деформации при РКУП удовлетворяла условию [5]:

Подстановка в (2) характерного для прессовок значения пористости η=0.2 дает требуемую величину γ=1.56. То есть в случае перпендикулярного расположения пересекающихся каналов (2φ=90°) условие (2) выполняется.

При схлопывании поры сдвигом окружающего ее материала соотношение действующих на поверхности поры величин гидростатического давления р и сдвиговой прочности материала τ должны удовлетворять условию [5]:

где с=0.25 для сферических и с=0.33 для цилиндрических пор. Подставив значения η=0.2 и γ=2, видим, что условие (3) при РКУП выполняется. Отметим, что при уплотнении всесторонним сжатием малых пор для полной их заковки нужны давления, на порядок превосходящие напряжения, действующие при РКУП [4].

При РКУП идеальных материалов гидростатическое давление р на плоскости сдвига OO' определяется величиной контактного трения по дну выходного канала и противодавлением ро, приложенным к выходному торцу образца [4]:

где τ и µ - напряжение сдвига материала и коэффициент контактного трения соответственно. Из выражения (4) следует, что даже в отсутствии обратного давления (ро=0) на плоскости сдвига OO', расположенной под углом 45° к направлению течения материала (γ=2), соотношение (3) выполняется в широком интервале значений пористости, если коэффициент трения достаточно высок.

Таким образом, теория предсказывает, что в пористом материале при РКУП может происходить полная заковка пор путем пластического сдвига окружающего их материала.

Однако в сырой прессовке порошки связаны между собой только механически. Тогда в зоне пересечения каналов отношение p/τ будет определять также силы, прижимающие порошки и стремящиеся их сместить относительно друг друга. Величина этих сил зависит от размеров и ориентации площадки контакта. (Например, при РКУП слоистых материалов наблюдалось значительное их проскальзывание, если слои располагались перпендикулярно плоскости течения образца (плоскость рисунка на Фиг.1), а при параллельном расположении слоев относительно указанной плоскости проскальзывание отсутствовало [6].) Таким образом, прочность деформированной прессовки после РКУП будет определяться степенью деформации порошков, прижимающим их усилием и температурой процесса.

В отсутствие проскальзывания порошков и смещения их как целого они вытягиваются при похождении зоны пластического сдвига, окисная пленка разрушается, площадь контакта увеличивается, и появляются новые ювенальные поверхности, склонные к схватыванию. Чтобы предотвратить относительное смещение порошков в слабой сырой прессовке, особенно в начальный момент РКУП, выходной конец образца должен быть жестким. Стандартные пресс-формы для этой цели непригодны, поскольку выходной конец прессуемого образца в них остается свободным.

Так, в работах [7, 8], выбранных нами в качестве аналогов, РКУП проводили при повышенных 100-200°С температурах. Прессование порошков алюминиевого сплава и алюминия осуществляли с использованием обратного противодавления, когда свободному изменению формы выходного торца прессовки препятствует дополнительный пуансон, через который передается встречное давление заданной величины. Противодавление повышает гидростатическое давление в прессовке, и она сильно уплотняется еще до входа в зону пластического сдвига, обеспечивая таким образом выполнение условий (2) и (3). Однако использование дополнительного оборудования для обеспечения противодавления в процессе РКУП существенно усложняет и удорожает процесс получения образцов с помощью РКУП.

Для того чтобы перед входом материала в зону пластического сдвига плотность его была как можно более высокой, в указанных работах использовались порошки широкого фракционного состава, повышая тем самым плотность их насыпки, а прессовки были короткими. Дополнительное ограничение процесса обусловлено тем, что при использовании мелких порошков скорость прессования не должна быть высокой, в противном случае мелкие порошки будут подхватываться выдавливаемым из насыпки воздухом, перемещаться в зазоры и заклинивать пресс-форму или значительно увеличивать усилие прессования. По этой причине РКУП в указанных работах проводили с малыми, менее 1 мм/мин, скоростями. В результате получался плотный образец с пористостью около 4% в случае прессования мелких порошков сплава Al-20Si. В случае РКУП порошков исходного чистого алюминия измеренная плотность полученной прессовки была выше теоретической [8]. Это указывает на то, что в процессе РКУП с малыми скоростями новые поверхности, что появляются на деформированных порошках, успевают дополнительно окислиться, то есть химический состав материала при РКУП с малыми скоростями меняется и тем сильнее, чем мельче исходный порошок. В результате упрочнения осколками окисных частиц зоны контакта порошков прочность и твердость данных областей порошинок была выше, чем свойства материала внутри порошинок. То есть материал получается неоднородным по структуре и свойствам.

За прототип выбран способ получения высокоплотного порошкового материала на основе алюминия путем равноканального углового прессования [11]. К недостаткам рассмотренного способа получения высокоплотного порошкового материала на основе алюминия можно отнести то, что для создания обратного давления («back pressure») требуется дополнительный горизонтальный пресс, что сильно удорожает производственный процесс.

Задачей предлагаемого изобретения является разработка способа получения высокоплотного порошкового материала из алюминия. Прочность материала обеспечивается как высокой его плотностью, так и мелкозернистой структурой.

Указанный технический результат достигается тем, что способ получения высокоплотного порошкового материала на основе алюминия путем равноканального углового прессования (РКУП) включает формирование из алюминиевого порошка сырой заготовки, нагрев заготовки до 380-420°С, размещение ее в нагретой до температуры заготовки пресс-форме для РКУП с подвижным дном выходного канала, выдержку заготовки под нагрузкой, равной усилию прессования, и проведение РКУП с повторными проходами с обеспечением сохранения направления сдвига и истечения материала заготовки до формирования мелкозернистой структуры.

Порошок алюминия используют с размером не менее 0,1 мм.

РКУП осуществляют со скоростью 100-1000 мм/мин.

Сырую заготовку формуют с пористостью не более 20%.

Заготовку выдерживают под нагрузкой в течение 1-2 минут.

Сущность предлагаемого изобретения заключается в следующем.

Предотвратить относительное смещение порошков в зоне сдвига можно с помощью пресс-формы с подвижным дном [9]. В этом случае порошки двигаются с одинаковой скоростью, что обеспечивается Г-образным выступом, в который упирается образец (Фиг.1). При этом сила трения подвижного Г-образного дна о подложку преобразуется в обратное давление ро=µσ, приложенное к выходному концу образца, где σ есть осевое давление, прижимающее дно к подложке. Указанное противодавление является дополнительным положительным фактором при РКУП порошковых материалов, поскольку увеличивает усилие, с которым порошки прижимаются друг к другу. Кроме того, подвижное дно исключает образование застойной зоны во внешнем углу области пересечения каналов, которая формируется в обычных пресс-формах из-за сильного контактного трения между выталкиваемым образцом и неподвижным дном выходного канала. Отсутствие зоны торможения во внешнем углу области пересечения каналов в случае слабой сырой прессовки способствует однородному истечению материала во всем ее сечении.

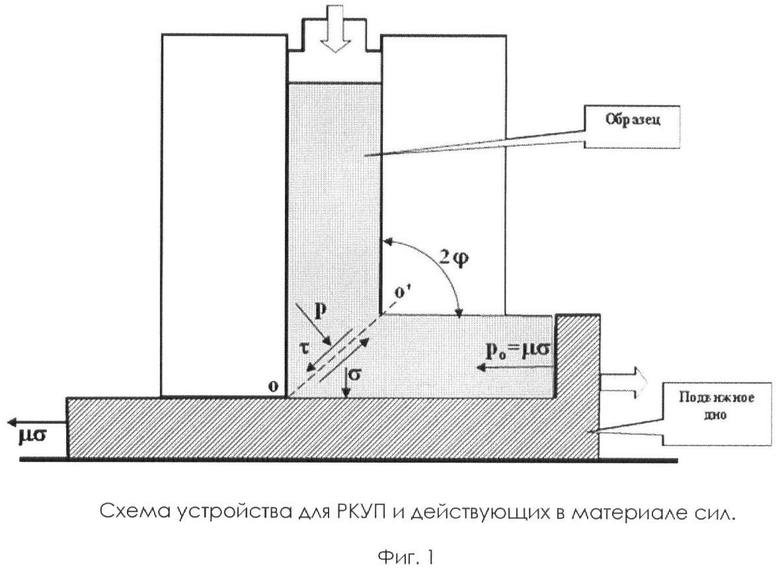

В качестве материала для исследования был выбран стандартный порошок алюминия марки ПА-1 со средним диаметром гранул не менее 0.1 мм. Исходная пористость сырых прессовок составляла не более 20%. РКУП проводили со скоростью перемещения пуансона 100-1000 мм/мин. Уже после первого РКУП при комнатной температуре были получены относительно плотные брикеты (табл.1). Порошки алюминия претерпели большую однородную деформацию, приобрели вытянутую форму. Угол наклона большой полуоси деформированных порошков относительно продольной оси образца составил около 30° (Фиг.2). Однако несмотря на сильно возросшую площадь контактов между порошками прочность прессовок оставалась низкой, при нагружении они легко расслаивались вдоль плоскостей максимальных деформаций.

То есть высокого давления в зоне пластического сдвига при РКУП и большой деформации частиц оказалось недостаточно для установления прочной связи между порошками. Необходима еще и термическая активация атомов на поверхности контактов. Исследования влияния температуры РКУП на прочность алюминиевой прессовки показали, что для установления прочной связи между деформируемыми порошками необходимо проводить их прессование при температуре 380-420°С (табл.1). Воздействие указанной температуры на механически активированные контактирующие порошинки приводит к тому, что спайка их протекает в течение короткого времени прохождения ими очага деформации, тогда как при спекании обычных прессовок при таких температурах требуются большие времена или высокие давления для получения плотного и прочного материала [1, 2].

Данные по влиянию температуры РКУП на свойства прессовок приведены в таблице 1. Видно, что с ростом температуры прессования плотность прессовок возрастает, что подтверждают и структурные исследования; растет и их твердость (прочность ≈ 0.3 твердости). Эволюция структуры в зависимости от температуры РКУП показана на Фиг.2. Видно, что сферические порошки при формировании из них исходной заготовки с пористостью 20% претерпели незначительную деформацию и сохраняют овальную форму. Между порошками располагаются крупные поры (Фиг.2а). После РКУП при комнатной температуре они испытали большую, примерно одинаковую деформацию и располагаются упорядоченно. Крупных пор в материале не наблюдается, однако плотность материала все еще остается относительно низкой за счет остаточных пор по торцам порошинок (Фиг.2б). Поскольку прочность холодного металла велика, то и деформация данных областей мала. Поры остаются крупными, и величины сдвиговой деформации, наложенной в очаге, оказывается недостаточно для полного их закрытия. С повышением температуры РКУП прочность алюминия снижается, порошки перед входом в очаг пластической деформации сильнее сплющиваются и уплотняются, а последующая за тем сдвиговая деформация способствует почти полному закрытию пор. Порошки после высокотемпературного РКУП однородно деформированы, плотно прилегают друг к другу, площадь контактов значительно выше, чем в холоднодеформированном состоянии (Фиг.2в).

Из таблицы 1 также видно, что повышение температуры РКУП выше 420°С нецелесообразно. Плотность прессовок при этом фактически не меняется, тогда как их твердость (прочность) снижается за счет процессов высокотемпературной релаксации внутренних напряжений, сопровождающихся аннигиляцией внесенных дислокаций.

Таким образом, относительно плотный материал получается уже при первом РКУП. Однако структура его остается крупнозернистой. Для измельчения структуры и повышения прочности материала нужно, очевидно, прибегать к дальнейшей его деформации с целью накопления в объеме дислокации и формирования из них мелкозернистой структуры, то есть применять повторные прессования.

РКУП позволяет использовать несколько маршрутов прессования, которые отличаются взаимным расположением плоскостей максимальных сдвигающих напряжений при повторных проходах образца через пресс-форму. В таблице 1 приведено влияние маршрутов РКУП на твердость и пористость порошковых образцов. Видно, что некоторое влияние маршрутов на результирующие характеристики материала имеется.

Маршрут А приводит к большей плотности материала, чем BC (поворот образца на 90° вокруг продольной его оси перед каждым проходом) и тем более C. Данное соотношение по результативности маршрутов прессования с точки зрения плотности материала сохраняется и при последующих проходах. В этом проявляется концевой эффект РКУП, суть которого заключается в наличии по торцам образца призматических зон, не испытавших деформации сдвигом после первого прохода [10]. При повторных прессованиях данные пористые зоны могут перемещаться по образцу, попадая, таким образом, в область сдвига полностью (маршрут А) или частично (маршруты BC и C).

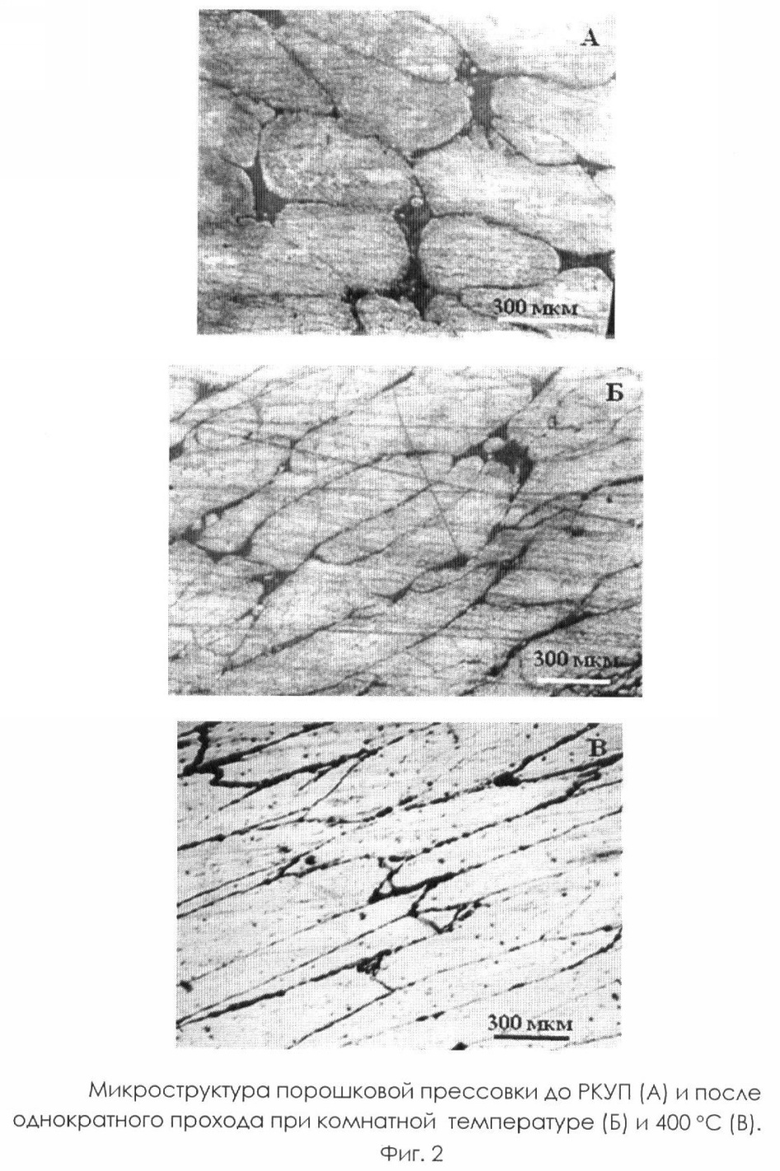

Кроме того, выбирая маршрут РКУП, задаются различные положения плоскостей сдвига при повторных прессованиях и направление истечения материала. В случае маршрута А направление сдвига и истечения материала сохраняются и, таким образом, остаточные поры последовательно сплющиваются при повторных прессованиях. В случае маршрута С направление истечения сохраняется, а направление сдвига меняется на противоположное. Это приводит к частичному восстановлению формы мелких пор, из-за чего пористость брикета с ростом числа проходов снижается медленнее, чем в случае маршрута А. Так, в работе [7] пористость образца после 8-кратного РКУП маршрутом С оставалась 2%. Маршрут BC дает промежуточный результат, поскольку восстановление формы пор здесь может происходить каждое третье прессование [10]. Аналогично порам меняют форму и порошки алюминия. РКУП маршрутом А приводит к их последовательному сплющиванию и вытягиванию (Фиг.3а), а прессование маршрутом С к частичному восстановлению их формы каждый четный проход (Фиг.3б).

Твердость, а с нею и прочность материала меняется наиболее сильно в течение первых двух проходов, и здесь наблюдается некоторая их корреляция с плотностью образца. Однако при последующих РКУП влияние пористости не столь заметно, особенно в случае маршрута А. В любом случае твердость деформированного с помощью РКУП порошкового материала из ПА-1 намного превосходит твердость даже холоднодеформированного чистого алюминия, у которого НВ<175 МПа [3].

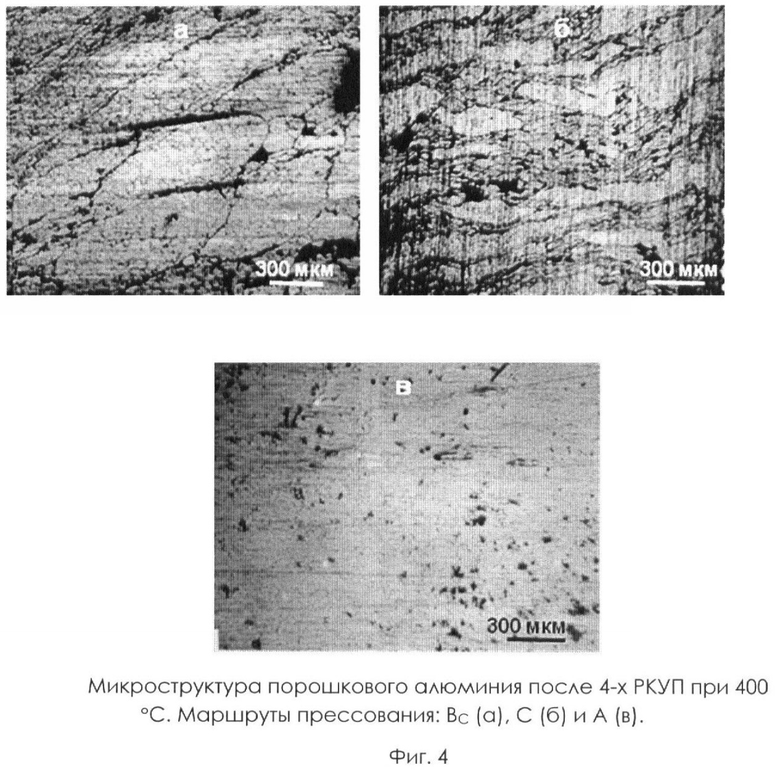

Из литературы известно, что при РКУП литых материалов выбор маршрута может существенно повлиять на скорость формирования деформационной субструктуры. Наиболее эффективным с этой точки зрения полагают маршрут BC, затем C и A. Структура порошковых материалов после 4-х РКУП показана на Фиг.4. Видно, что при увеличении числа прессований структура прессовок быстро изменяется. Однако степень эффективности влияния маршрутов на формирующуюся микроструктуру в случае порошковых материалов отлична от случая литых материалов. Четырехкратное использование маршрутов BC и С привело к тому, что области с новыми мелкими зернами хоть и сформировались, но охватывают не весь объем прессовки. Все еще наблюдаются крупные области, границы которых являются границами исходных порошков ПА-1 (Фиг.4а, б). Тогда как РКУП маршрутом А позволило получать плотный материал, структура которого состоит из новых мелких рекристаллизованных зерен (Фиг.4в), границы исходных порошинок отсутствуют. Такое отличие микроструктуры обусловлено тем, что порошинки на маршрутах BC и C периодически восстанавливают свою форму [10], то есть результирующее изменение их формы относительно мало. Границы с окисными пленками и загрязнениями растягиваются мало. А поскольку осколки окисной пленки являются эффективными стопорами дислокации, то и зарождение новых зерен происходит, в первую очередь, в местах их высокой концентрации, то есть вблизи границ исходных порошков. В случае РКУП маршрутом А порошки вытягиваются и сплющиваются, противолежащие границы порошков сближаются. И к моменту накопления высокой плотности дислокации границы сближаются настолько, что области формирования новых мелких зерен перекрываются. Весь материал становится мелкозернистым. Средний диаметр получаемых зерен составляет 10-15 мкм, что является очень малым размером для чистого алюминия, деформированного при высоких температурах. В этом проявляется сдерживающий эффект осколков окисных пленок, которые в силу особенностей формоизменения порошков при использовании маршрута А оказываются равномерно распределенными по объему прессовки. На Фиг.4 видно, что в случае маршрутов BC и С зерна внутри частиц алюминия гораздо крупнее из-за отсутствия здесь тормозящего эффекта частицами оксидов на подвижность границ зерен.

Таким образом, не прибегая к энергозатратным технологическим способам, нам удалось получить из крупных порошков алюминия высокоплотный материал с мелкими зернами и высокой прочностью.

Пример 1.

Навеску из порошков алюминия марки ПА-1 с размером зерна не менее 0,1 мм засыпают в пресс-форму с прямоугольным каналом и формируют сырую заготовку пористостью не более 20%. Размеры заготовки рассчитывают таким образом, чтобы параметры его поперечного сечения совпадали с поперечными размерами рабочего канала для РКУП. Заготовку помещают в рабочий канал пресс-формы, стенки которого предварительно смазаны графитом, и осуществляют его РКУ прессование. По окончании прессования гайки стягивающих пресс-форму болтов ослабляют и заготовку извлекают для дальнейших исследований. Измеряют ее плотность по методу Архимеда и твердость по методу Бреннеля путем внедрения в ее плоскость течения шарика диаметром 5 мм под нагрузкой 2452 kN. Полученный при комнатной температуре образец раскалывался при внедрении шарика.

Пример 2.

По описанной выше технологии из порошков алюминия марки ПА-1 с размером зерна не менее 0,1 мм формируют сырую заготовку квадратного сечения пористостью не более 20%. Перед осуществлением РКУП заготовку и пресс-форму для РКУП нагревают в отдельных печах, затем совмещают и осуществляют прессование. По его окончании пресс-форму разбирают и заготовку извлекают для исследований. Плотность материала заготовки с ростом температуры прессования до 420°С возрастала.

Пример 3.

По описанной выше технологии из порошков алюминия марки ПА-1 с размером зерна не менее 0,1 мм формируют сырую заготовку квадратного сечения пористостью не более 20%. Заготовку нагревают в печи и помещают в предварительно смазанный рабочий канал нагретой до температуры заготовки пресс-формы для РКУП. Далее осуществляют нагружение образца через пуансон, но подвижное дно выходного канала было застопорено. После минутной выдержки при давлении прессования дно растормаживают и осуществляют РКУП. По окончании прессования пресс-форму разбирают и заготовку извлекают для измерений характеристик материала. Материал заготовки, полученный при температуре 380-420°С, трещин по краям лунки от внедренного шарика не имеет. При выдержке под нагрузкой выше, чем давление РКУП, материал затекает в зазоры между пуансоном и стенками канала и приводит к заеданию пресс-формы.

Заготовки, полученные таким образом, нагревают до 380-420°С и подвергают повторным РКУП в разогретой до такой же температуры пресс-форме. Прессование осуществляют по маршруту А, т.е. с обеспечением сохранения направления сдвига и истечения порошинок алюминиевой заготовки.

Исследования микроструктуры прессованного материала показали, что после 4-х проходов по указанному маршруту окончательно формируется мелкозернистая структура, параметры которой при увеличении числа проходов практически не меняются. Использование других маршрутов РКУП приводит к формированию более крупнозернистой структуры и за большее число проходов.

Таким образом, предложены оптимальные параметры РКУП, позволяющие получать мелкозернистый плотный и прочный материал на основе порошков алюминия за минимальное число прессований при температурах 380-420°С. В дальнейшем температура РКУП может быть снижена с целью получения структуры с субмикронным размером зерен.

Источники информации

1. В.Н.Анциферов, Г.В.Бобров, Л.К.Дружинин и др. Порошковая металлургия и напыленные покрытия. Учебник для вузов / М.: Металлургия, 1987, 792 с.

2. В.А.Шаламов, А.И.Литвинцев. Физико-химические основы производства полуфабрикатов из САП / М.: Металлургия, 1970, 280 с.

3. Алюминий: свойства и физическое металловедение. Справочное изд. под ред. Хэтча Дж. Е. / М.: Металлургия, 1989, 422 с.

4. В.М.Сегал, В.И.Резников, В.И.Копылов и др. Процессы пластического структурообразования металлов / Мн.: Навука i тэхнiка, 1994, 232 с.

5. В.М.Сегал, В.И.Резников, В.Ф.Малышев. Порошковая металлургия, 1979, №7, С.6-11.

6. В.М.Сегал, Д.А.Павлик. Совместная деформация слоистых металлов при простом сдвиге // Технология легких сплавов, №10, 1981, с.47-52.

7. S.С.Yoon, H.S.Kim. Equal channel angular pressing of metallic powders for nanostructured materials // Mater. Sci. Forum, 2006, Vol.503-504, pp.221-226.

8. X. Wu, K. Xia. Synthesis of bulk materials by equal channel angular consolidation of particles // Mater. Sci. Forum, 2006, Vol.503-504, pp.233-238.

9. Н.М.Русин. Устройство для компактирования порошковых и гранулированных материалов // Патент РФ №34450, приоритет 30.05.2003.

10. Н.М.Русин. Влияние маршрутов РКУП на особенности концевого эффекта // ФММ, 2006, Т.102, №2, с.1-8.

11. Xia K.et al. Back pressure equal channel angular consolidation of pure A1 particles Scripta Materialia. Vol.53, Is. 11, December, 2005, реферат.

Изобретение относится к порошковой металлургии, в частности к получению высокоплотного материала из алюминиевых порошков путем равноканального углового прессования (РКУП). Из алюминиевого порошка формируют сырую заготовку, нагревают ее до 380-420°С и размещают в нагретой до температуры заготовки пресс-форме для РКУП с подвижным дном выходного канала. К заготовке прикладывают нагрузку, равную усилию прессования, выдерживают заготовку под нагрузкой и осуществляют РКУП с повторными проходами с обеспечением сохранения направления сдвига и истечения материала заготовки до формирования мелкозернистой структуры. Способ позволяет получить материал, обладающий высокой прочностью за минимальное число прессований. 4 з.п. ф-лы, 4 ил., 1 табл.

1. Способ получения высокоплотного порошкового материала на основе алюминия путем равноканального углового прессования (РКУП), включающий формирование из алюминиевого порошка сырой заготовки, нагрев заготовки до 380-420°С, размещение ее в нагретой до температуры заготовки пресс-форме для РКУП с подвижным дном выходного канала, выдержку заготовки под нагрузкой, равной усилию прессования, и проведение РКУП с повторными проходами с обеспечением сохранения направления сдвига и истечения материала заготовки до формирования мелкозернистой структуры.

2. Способ по п.1, отличающийся тем, что используют порошок алюминия с размером не менее 0,1 мм.

3. Способ по п.1, отличающийся тем, что РКУП осуществляют со скоростью 100-1000 мм/мин.

4. Способ по п.1, отличающийся тем, что формируют сырую заготовку с пористостью не более 20%.

5. Способ по п.1, отличающийся тем, что заготовку выдерживают под нагрузкой в течение 1-2 мин.

| XIA K | |||

| Back pressure equal channel angular consolidation of pure Al particle | |||

| Scripta Materialia, 2005, vol.53, is.11 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| ПРЕСС-ФОРМА ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ МАТЕРИАЛОВ | 2001 |

|

RU2221697C2 |

| KR 20010044765 A, 05.06.2001 | |||

| WO 2006137911 A2, 28.12.2006 | |||

| WU X | |||

| et al | |||

| Back pressure equal channel angular consolidation: Application in producing aluminium matrix composites | |||

Авторы

Даты

2009-10-20—Публикация

2008-03-12—Подача