Область техники

Настоящее изобретение относится к композиту, используемому для изготовления продукта, выполненного с возможностью использования вместо материала для внутреннего применения (такого как настилочный материал, облицовочный материал, обкладочный материал, звукоизоляционная стенка и фурнитура) и обработанной древесины. Конкретнее, настоящее изобретение относится к композиту, включающему в себя волокна, полученные из багассы, и термопластичный полимер, способу приготовления композита и материалу для внутреннего применения, использующему его.

Уровень техники

Предпочтение потребителей в натуральной древесине в значительной степени возросло в последнее время. Также, поскольку вырубка натуральной древесины привела к увеличению углекислого газа, возникла опасность для окружающей среды. Таким образом, возросла потребность в разработке материала, выполненного с возможностью замены натуральной древесины, особенно, в случае строительных материалов со значительной потребностью в натуральной древесине.

Учитывая вышеуказанные проблемы, поиск композита, имеющего структуру и внешний вид, аналогичные натуральной древесине, интенсивно проводились в последнее время.

Соответственно, был предложен композит, включающий в себя небольшое количество древесины, или недревесный композит. Например, традиционные композиты подразделяют на фанеру и МДФ (древесно-волокнистая плита средней плотности). Фанерный тип композита изготавливается распиливанием массивной древесины, окраской одной боковой поверхности или обеих боковых поверхностей древесины, сушкой древесины, наклеиванием пленки и так далее на древесину при помощи адгезива, сушкой древесины и нарезанием древесины на заданную длину. МДФ изготавливается растиранием массивной древесины или древесных отходов в порошок, добавлением большого количества смолы в порошок и термическим сжатие смеси. МДФ может быть прикреплен к натуральному шпону или синтетическому шпону, и затем обработан для надлежащего применения.

Однако такая композитная древесина вызывает загрязнение окружающей среды вследствие того, что в состав адгезива включены вредные материалы. Также, проблема МДФ в том, что возникает сжатие/растяжение между шпоном и деревянной плитой, и прикрепленный шпон отделяется, расщепляется или гниет от проникающей внешней влаги и так далее.

Также, Публикация японского патента № 1995-080809 (1995.03.28) раскрывает водонепроницаемый картон, использующий багассу вместо древесины. Водонепроницаемый картон изготавливается смешиванием волокон (2-8 см) и порошка, полученного растиранием багассы, с меламиновой смолой и/или фенольной смолой. Однако при приготовлении водонепроницаемого картона, меламиновая смола и/или фенольная смола в качестве адгезива склеивает волокна и порошок друг с другом, а не пропитывает крупные волокна, поскольку смолы не способны проникнуть в волокна вследствие их большого размера. Соответственно, водонепроницаемый картон демонстрирует низкую износостойкость (например, прочность) по сравнению со случаем, где смола пропитывается в волокна. Также, водонепроницаемый картон имеет проблему в том, что сцепление меламиновой смолы и/или фенольной смолы снижается воздействием жидкости и так далее в течение длительного времени, и картон легко рвется или частично отделяется. Также, водонепроницаемый картон формуется в виде плиты термокомпрессионным формованием, и таким образом не может иметь множество форм и видов. Более того, материал, включающий в себя меламиновую смолу и/или фенольную смолу, не может быть повторно использован, и таким образом не является экологически безопасным.

Соответственно, требуется провести исследование композита, который не использует древесину, имеет меньшую деформацию и высокую прочность, и не выцветает даже под воздействием солнечного света, и является экологически безопасным.

Описание

Техническая проблема

Задачей настоящего изобретения является обеспечение высокопрочного композита и способа его приготовления, в котором композит может быть безопасно использован длительное время без деформации (например, разрывания, отделения, деформации) и выцветания.

Также, другой задачей настоящего изобретения является обеспечение материала для внутреннего применения (такого как настилочный материал, облицовочный материал, обкладочный материал, звукоизоляционная стенка и фурнитура), использующего композит.

Техническое решение

В соответствии с аспектом настоящего изобретения, обеспечен композит, включающий в себя 55-75 вес.% волокна и 25-45 вес.% термопластичного полимера, в котором волокна получены из багассы и имеют размер частиц 40-120 меш, и отношение длины к диаметру от 3:1 до 5:1.

В соответствии с другим аспектом настоящего изобретения, обеспечен способ приготовления композита, включающий в себя этапы: приготовления багассы, имеющей менее 5 вес.% содержания влаги дегидратированием багассы, полученной в виде побочного продукта из процесса рафинирования сахара из сахарного тростника; сбора только волокон помещением приготовленной багассы на конвейерную ленту, имеющую установленную на нее сетку, и отсеиванием лыка; размягчения собранных волокон добавлением в них воды и трамбованием волокон; перемалывания размягченных волокон, с использованием обоечной машины; смешивания в расплаве 55-75 вес.% приготовленных волокон с 25-45 вес.% термопластичного полимера при высокой температуре; и экструдирования волоконно-полимерной смеси.

Также, настоящее изобретение обеспечивает материал для внутреннего применения, использующий композит.

Полезные эффекты изобретения

Оригинальный композит в основном состоит из багассы, и таким образом экологически безопасен. Также, он является высокоплотным вследствие силы связи между багассой и термопластичным полимером (в качестве главных компонентов). Таким образом, он имеет отличную прочность (такую, как прочность на разрыв, прочность на изгиб, ударную вязкость) и упругость, и также он не подвержен разбуханию. Более того, даже если [он] подвержен воздействию солнечного света длительное время, выцветание не происходит.

Вследствие наличия этих физических характеристик, композит не разрушается и не отделяется при сильном внешнем воздействии. Также, композит не деформируется, поскольку он не разбухает при воздействии жидкостей (таких как дождевая вода и напитки) или солнечного света.

Также, оригинальный композит имеет натуральную структуру и рисунок, аналогичные натуральной древесине, и имеет легкий вес, что позволяет его легко транспортировать и возводить из него конструкции. Более того, он менее подвержен атакам вредных насекомых, и таким образом может быть использован более длительное время, по сравнению с древесным композитом.

Также, такой композит может быть повторно использован путем расплавления, и может быть использован для изготовления продукции, выполненной с возможностью замены различных материалов для внутреннего применения (таких как настилочный материал, облицовочный материал, обкладочный материал, звукоизоляционная стенка и фурнитура) и обработанной древесины.

Краткое описание чертежей

Вышеприведенные и другие задачи, признаки и преимущества настоящего изобретения станут более ясными из следующего подробного описания, при рассмотрении совместно с сопровождающим чертежом, на котором:

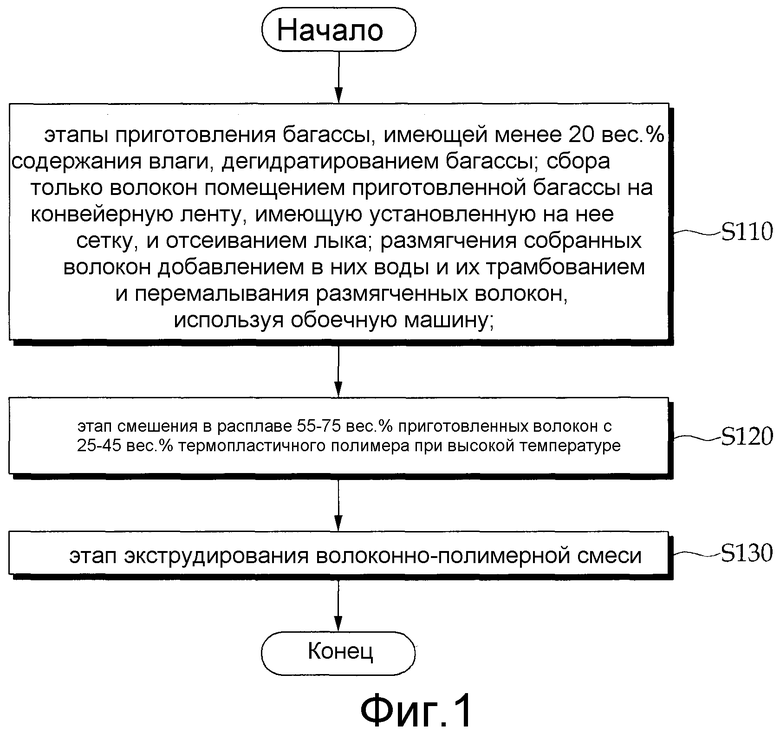

ФИГ. 1 - блок схема, показывающая способ приготовления композита согласно предпочтительному варианту выполнения настоящего изобретения.

Лучший вариант осуществления изобретения

В дальнейшем, примеры вариантов выполнения настоящего изобретения будут описаны со ссылкой на сопровождающие чертежи.

Настоящее изобретение обеспечивает композит, включающий в себя волокна, полученные из багассы и термопластичный полимер, и способ его приготовления, в котором композит экологически безопасен, показывает высокую прочность и может быть использован в качестве материала для внутреннего применения.

В дальнейшем, настоящее изобретение будет подробно описано.

Оригинальный композит включает в себя 55-75 вес.% волокон, полученных из багассы, и 25-45 вес.% термопластичного полимера. Также, композит может дополнительно включать добавку помимо волокон и термопластичного полимера.

Багасса, используемая в настоящем изобретении, получена в виде побочного продукта в процессе рафинирования сахара из сахарного тростника. Багасса представляет собой остатки после выжимания сахарозы из ствола (стебля) сахарного тростника, и имеет белый или слегка желтоватый цвет.

Такая багасса является достаточно ценной для использования в качестве материала, заменяющего древесину и волокна. Особенно, поскольку при приготовлении композита, заменяющего древесно-полимерный композит, использующий древесину, используется сельскохозяйственная культура, багасса может играть важную роль в улучшения рентабельности ферм и снижении загрязнения воздуха, вызванного сжиганием отходов. Также, багасса, полученная после процесса рафинирования сахара из сахарного тростника, имеет плотность и объем, подходящие для транспортировки и хранения, и таким образом может быть легко использована. Волокна, используемые в настоящем изобретении, предпочтительно перемолоты в мелкий порошок. Здесь, волокна имеют размер частиц от 40 до 120 меш, предпочтительно от 80 до 100 меш. Перемолотые волокна предпочтительно имеют отношение длины к диаметру от 3:1 до 5:1.

Волокна и термопластичный полимер расплавляются при высокой температуре, в то время как термопластичный полимер пропитывает поры волокон, для того чтобы обеспечить волоконно-полимерную смесь. Тем временем, когда волокна имеют размер частиц менее 40 меш, волокна и полимер недостаточно объединены друг с другом вследствие большого размера частиц волокон. Таким образом, полимер или частица волокна может быть неравномерно распределена. Также, в случае, когда волокна имеют размер частиц более 120 меш, когда волокна смешиваются с термопластичным полимером, термопластичный полимер не может эффективно пропитать поры волокон.

Также, когда волокна имеют отношение длины к диаметру менее 3:1, полимерный материал не может эффективно пропитать волокна, что может снизить износостойкость материала. С другой стороны, когда в волокнах отношение длины к диаметру составляет более 5:1, может быть трудно пропитать термопластичным полимером поры волокон вследствие их большой длины.

Волокна, полученные из багассы, включены в состав в количестве 55-75 вес.%, предпочтительно 65-75 вес.%. Здесь, когда волокна включены в состав в количестве менее 55 вес.%, количество термопластичного полимера увеличивается. Это экологически небезопасно. Также, когда волокна включены в состав в количестве более 75 вес.%, количество термопластичного полимера уменьшается. Это снижает прочность композита, и также, когда подвержен воздействию воды, композит может быть деформирован.

Термопластичный полимер является одним видом или двумя или более видами, выбранными из группы, состоящей из полипропилена (PP), полиэтилена (PE), полистирена (PS), полиэтилентерефталата (PET) и поливинилхлорида (PVC). Также, в качестве термопластичного полимера, могут использоваться отходы пластика.

Также, волоконно-полимерная смесь, приготовленная из волокон и термопластичного полимера, может дополнительно включать добавку. Добавка включается в состав в количестве 8-10 весовых частей относительно 100 весовых частей волоконного полимера.

Добавка является одним видом или двумя или более видами, выбранными из группы, состоящей из связующего, антиокислителя, УФ-стабилизатора, УФ-поглотителя, смазочного вещества, минерального наполнителя, красящего вещества, огнестойкой добавки, термостабилизатора и вспенивающего вещества. Оригинальный композит может быть использован для изготовления материала для внутреннего применения, такого как настилочный материал, облицовочный материал, обкладочный материал, звукоизоляционная стенка и фурнитура, и здесь, вид добавок меняется в соответствии с видом материала для внутреннего применения.

Материал для внутреннего применения включает в себя материалы для внутреннего применения как внутри, так и снаружи здания.

Например, когда оригинальный композит используется для изготовления настилочного материала, 1-2 весовых частей УФ-стабилизатора, 1-2 весовых частей УФ-поглотителя, 2-4 весовых частей красящего вещества и 1-2 весовых частей вспенивающего вещества используются относительно 100 весовых частей волоконного полимера. Когда композит используется для изготовления облицовочного материала, обкладочного материала или звукоизоляционной стенки, 0,5-2 весовых частей минерального наполнителя, 2-4 весовых частей огнестойкой добавки и 2-4 весовых частей связывающего могут быть использованы относительно 100 весовых частей волоконного полимера. Также, когда композит используется для изготовления арматуры, 1-2 весовых частей антиокислителя, 1-2 весовых частей термостабилизатора, 2-4 весовых частей огнестойкой добавки, 1-2 весовых частей смазывающего вещества и 1-2 весовых частей красящего вещества могут быть использованы относительно 100 весовых частей волоконного полимера. Однако настоящее изобретение не ограничено ими, и другие добавки могут быть дополнительно использованы для изготовления материала для внутреннего применения.

Среди добавок, связующее используется для улучшения силы связи между волокнами и термопластичным полимером, антиокислитель блокирует кислород и ультрафиолетовое излучение и препятствует обесцвечиванию, УФ-стабилизатор препятствует обесцвечиванию, вызываемому УФ-излучением, УФ-поглотитель поглощает УФ-излучение и смазочное вещество улучшает распределение волокон в виде мелкого порошка. Также, минеральный наполнитель препятствует деформации, вызываемой ударом, нагревом или нагрузкой, красящее вещество окрашивает продукт, огнестойкая добавка используется для обеспечения теплостойкого продукта, термостабилизатор уменьшает термическую деструкцию во время изготовления или использования, и вспенивающее вещество вспенивает волокна.

Оригинальный композит выполнен с возможностью повторного использования, поскольку он может быть повторно использован путем расплавления.

Как показано на ФИГ. 1, оригинальный способ приготовления композита включает в себя этапы: приготовления волокон (S110), смешения в расплаве 55-75 вес.% приготовленных волокон с 25-45 вес.% термопластичного полимера при высокой температуре (S120) и экструдирования волоконно-полимерной смеси (S130). Этап (S110) приготовления волокон включает в себя этапы приготовления багассы, имеющей менее 5 вес.% содержания влаги дегидратированием багассы, полученной в виде побочного продукта из процесса рафинирования сахара из сахарного тростника; сбора только волокон помещением приготовленной багассы на конвейерную ленту, имеющую установленную на нее сетку, и отсеиванием лыка; размягчения собранных волокон добавлением в них воды и трамбованием волокон; и перемалывания размягченных волокон, используя обоечную машину. Также, между S120 и S130, может быть дополнительно включен этап внесения добавки.

На этапе (S110) приготовления волокон, волокна получаются из багассы. В общем, багасса содержит 20-40 вес.% воды сразу после процесса рафинирования сахара. Однако в настоящем изобретении, для того чтобы отделить лыко (сердцевины) и волокна, содержание влаги в багассе должно составлять менее 5 вес.%. Если содержание влаги равно или более 5 вес.%, лыко прикрепляется к волокнам. Таким образом, может быть трудно отделить только полученные волокна, и качество продукта может быть снижено, вследствие появления пузырьков внутри композита.

Дегидратированная багасса, имеющая менее 5 вес.% содержания влаги, перемещается на конвейерной ленте, имеющей установленную на нее сетку, в то же время разделяемая на лыко и волокна. На конвейерной ленте, установлена сетка с размером 4,0-6,0 мм. Таким образом, лыко проходит сквозь сетку, и 90% или более лыка удаляется, в то время как волокна не проходят сквозь сетку, и перемещается по конвейерной ленте, для того чтобы собраться в одном месте. Лыко, отделенное сквозь сетку, составляет около 1/3 багассы, и волокна - около 2/3 багассы.

Сетка должна иметь размер ячеек, сквозь которые лыко может пройти и волокна не могут пройти, и предпочтительно имеет размер 4,0-6,0 мм. Сетка может быть установлена на конвейерную ленту различными способами без определенного ограничения.

Конвейерная лента обычно немного встряхивается, и таким образом предпочтительна в процессе, в котором багасса разделяется на лыко и волокна. Однако перед помещением на конвейерную ленту, багасса более предпочтительно немного встряхивается, для того чтобы облегчить отделение лыка от волокон.

Волокна, отделенные, как описано, промываются достаточным количеством воды. Это выполняется для удаления пыли, содержащейся в волокнах, и постороннего вещества (такого как сахар), прикрепленного к волокнам после процесса рафинирования сахара, и может быть выборочно выполнено в соответствии с состоянием багассы. Также, количество промывок может изменяться. В традиционной технологии, требовался этап промывки, использующий химическое вещество. Однако для настоящего изобретения достаточно промывки водой. После промывки, вода и волокна собираются, и затем выполняются следующие этапы. Вода, используемая для промывки, повторно используется посредством очистки при помощи фильтра.

В волокна, из которых было удалено постороннее вещество, снова добавляют воду, и они размягчаются трамбованием и измельчением. Содержание влаги не ограничено конкретным знамением. Однако для удобства трамбования, вода добавляется таким образом, что весовое отношение волокон к воде составляет около 1:1. В процессе размягчения, вода делает волокна увлажненными. Это позволяет размягчение волокон без химического вещества. Вода, используемая на этом этапе, может быть также повторно использована.

Средство для размягчения не ограничено конкретным средством. Однако вместо металлической машины, деревянная машина, например, деревянная ступа, предпочтительно используется, при трамбовании металлическим средством волокна могут быть глубоко повреждены или сжаты и размолоты. Давление для этапа размягчения может изменяться от 1 до 2 кгс/см2 в соответствии с количеством волокон.

Размягченные волокна дегидратируются и перемалываются обоечной машиной (рафинирование) таким образом, что они могут иметь размер частиц 40-120 меш, и отношение длины к диаметру от 3:1 до 5:1. В качестве обоечной машины, может быть использована машина, традиционно используемая в данной области техники. В общем, древесина размалывается обоечной машиной в прямом направлении. Однако в настоящем изобретении, более предпочтительно приводить в движение обоечную машину в обратном направлении, так чтобы волокна могли стать достаточно рыхлыми.

Багасса твердая. Таким образом, на этапе, где достаточное количество воды поглощается багассой, багасса может быть размягчена будучи размельченной. В обоечной машине, диск может вращаться в обратном направлении вместо прямого направления, для того чтобы скрутить волокна. Это может позволить волокнам быть более рыхлыми и распущенными, и таким образом улучшить силу связи между волокнами. Соответственно, поскольку волокна становятся рыхлыми, сила связи между волокнами увеличивается при приготовлении композита, таким образом увеличивая прочность на разрыв.

На этапе (S120) смешивания волокон с термопластичным полимером, 55-75 вес.% волокон, приготовленных на S110, смешиваются в расплаве с 25-45 вес.% термопластичного полимера при высокой температуре 150-200°C, для того чтобы обеспечить волоконно-полимерную смесь. В приготовленной волоконно-полимерной смеси, термопластичный полимер впитывается в поры рыхлых волокон, для того чтобы улучшить силу связи между волокнами и термопластичным полимером, и обеспечить волоконно-полимерную смесь высокой плотности.

На этапе (130) экструдирования волоконно-полимерной смеси, волоконно-полимерная смесь, приготовленная на S120, экструдируется при помощи термокомпрессии при 130-140°C, 20-25 кгс/см2, в течение 15-20 минут, для того чтобы обеспечить композит. Композит формуется формовочной структурой, и охлаждается охлаждающей водой, для того чтобы сохранить форму. Затем, материал для внутреннего применения может быть получен для требуемого использования (внутри или снаружи здания).

После этапа S120, этап внесения добавки в соответствии с типом материала для внутреннего применения может быть дополнительно добавлен.

В дальнейшем, настоящее изобретение будет описано со ссылкой на Примеры. Однако нижеприведенные Примеры служат только для иллюстративных целей. Специалистам в данной области техники ясно, что различные модификации, дополнения и замены возможны, без отступления от объема и сущности изобретения, как раскрыто в сопровождающей формуле изобретения.

Пример 1

Багасса была приготовлена, так чтобы она могла иметь 15 вес.% содержания влаги, и помещена на конвейерную ленту, оснащенную сеткой с размером 6,0 мм, для того чтобы отделять лыко. Затем, были получены волокна, имеющие размер более 6,0 мм, и оставшиеся волокна и лыко были разделены.

Здесь, волокна составляют около 2/3 багассы. Полученные волокна были разрезаны в размер 3 см и промыты, для того чтобы убрать оставшийся сахар и пыль. Промытые волокна утрамбовывались и измельчались вместе с водой в соотношении 1:1 в течение 5 минут при 2 кгс/см2 для размягчения. Здесь, в качестве машины, вместо металлической машины, была использована деревянная ступа.

Затем, размягченные волокна перемалывались обоечной машиной в процессе размола. Здесь, перемалывание было выполнено в обратном направлении вместо прямого направления, так чтобы волокна могли быть дополнительно рыхлыми. Перемолотые волокна имеют размер частиц 90 меш, и отношение длины к диаметру 4:1.

70 г волокон были смешаны в расплаве с 30 г полипропилена при 170°C и экструдированы при 140°C при 20 кгс/см2 в течение 20 минут, для того чтобы обеспечить композит.

Пример 2

Композит был получен аналогично композиту из Примера 1, за исключением того, что перед экструдированием, 1 г УФ-стабилизатора, 2 г УФ-поглотителя, 4 г красящего вещества и 2 г вспенивающего вещества были добавлены.

Пример 3

Композит был получен аналогично композиту из Примера 1, за исключением того, что перед экструдированием, 2 г минерального наполнителя, 3 г огнестойкой добавки и 3 г связывающего вещества были добавлены.

Сравнительный пример 1

Композит был получен аналогично композиту из Примера 1, за исключением того, что были использованы волокна, имеющие размер частиц 160 меш.

Сравнительный пример 2

Композит был получен аналогично композиту из Примера 1, за исключением того, что были использованы волокна, имеющие отношение длины к диаметру 6:1.

Сравнительный пример 3

Композит был получен аналогично композиту из Примера 1, за исключением того, что вместо волокон, 70 г древесины было использовано.

Тестовый пример

Прочность на разрыв (МПа): измерение прочности на разрыв (номинальное значение: 12 МПа или более) в соответствии с KS М 3006 (метод испытания способности к пластическому растяжению),

прочность на изгиб (МПа): измерение прочности на изгиб (номинальное значение: 61~82 МПа или более) в соответствии с KS М ISO 178 (метод испытания пластической гибкости),

модуль упругости при изгибе (МПа): измерение модуля упругости при изгибе (номинальное значение: 2100 МПа или более) в соответствии с KS М ISO 178 (метод испытания пластической гибкости),

поглотительная способность (%): измерение влагопоглотительной способности (номинальное значение: 3% или менее) в соответствии с KS М 3015 (метод испытания пластичности),

ударная вязкость (кг*см/см2): измерение ударной вязкости (номинальное значение: 12 кг*см/см2 или более) в соответствии с KS М 3055 (метод испытания ударной вязкости пластмассы по Изоду)

изменение размера (%) при смачивании: измерение изменения размера при смачивании (номинальное значение: продольное направление 0,3% или менее, поперечное направление 2% или менее) в соответствии с KS F 3126 (метод испытания изменения размера декоративной древесной плиты).

Таблица 1 ниже показывает сравнение между Примерами 1-3 и Сравнительными примерами 1-3 в испытаниях.

1

2

3

на разрыв (МПа)

на изгиб (МПа)

упругости при

изгибе (МПа)

способность (%)

вязкость

(кг*см/см2)

размера (%)

при смачивании

ное направ-

ление

ное направ-

ление

Как отмечается в таблице 1, композиты из Примеров 1-3 имеют отличную прочность (такую как прочность на разрыв, прочность на изгиб, ударную вязкость) и упругость, и не разбухают, претерпевая небольшое изменение размера.

Тем временем, оказалось, что поскольку размер частиц волокна и отношение длины к диаметру композитов из Сравнительных примеров 1 и 2 не были в соответствии с вариантом выполнения настоящего изобретения, прочность и модуль упругости были снижены. Более того, вследствие большого изменения размера, композит был изогнут или удлинен. Также, по сравнению с Примерами 1-3, композиты из Сравнительных примеров 1-3 показывали высокую поглотительную способность. Таким образом, может быть обнаружено, что износостойкость композита была снижена.

Также, после композитов из Примеров 1-3, и Сравнительные примеры 1-3 были подвержены воздействию УФ-излучения в течение 30 дней, обесцвечивание наблюдалось невооруженным глазом. В результате, по сравнению с композитами, использующими волокна, полученные из багассы, композит, использующий древесину, из Сравнительного примера 3, постепенно становится желтоватым.

Изобретение относится к технологии производства композитов, в частности багассового композита, имеющего натуральную структуру и рисунок, аналогичные натуральной древесине, который может быть использован для внутреннего применения вместо других различных материалов и обработанной древесины. Композит включает в себя 55-75 вес.% волокон из багассы с размером частиц 40-120 меш и отношением длины к диаметру от 3:1 до 5:1 и 25-45 вес.% термопластичного полимера. Багассу приготавливают из побочного продукта в процессе рафинирования сахара из сахарного тросника. Размягчают выделенные волокна добавлением воды и перемалывают. Затем смешивают с термопластичным полимером и экструдируют волоконно-полимерную смесь для получения композита. Изобретение обеспечивает получение высокопрочного экологически чистого композита, позволяющего использовать его длительное время без деформации и изменения цвета. 3 н. и 9 з.п. ф-лы, 1 ил., 1 табл., 7 пр.

1. Композит, содержащий 55-75 вес.% волокон и 25-45 вес.% термопластичного полимера, в котором волокна получены из багассы и имеют размер частиц 40-120 меш, поры волокон пропитаны термопластичным полимером, формируя волоконно-полимерную смесь.

2. Композит по п.1, содержащий 65-75 вес.% волокон и 25-35 вес.% термопластичного полимера.

3. Композит по п.1, в котором волокна имеют размер частиц 80-100 меш.

4. Композит по п.1, в котором волокна имеют отношение длины к диаметру от 3:1 до 5:1.

5. Композит по п.1, в котором термопластичный полимер выбран из группы, состоящей из полипропилена, полиэтилена, полистирена, полиэтилентерефталата и поливинилхлорида.

6. Композит по п.1, который дополнительно содержит по меньшей мере одну добавку, выбранную из группы, состоящей из связующего, антиокислителя, УФ-стабилизатора, УФ-поглотителя, смазочного вещества, минерального наполнителя, красящего вещества, огнестойкой добавки, термостабилизатора и вспенивающего вещества, и добавка включена в состав в количестве 8-10 вес.ч. относительно 100 вес.ч. волоконно-полимерной смеси.

7. Способ приготовления композита, содержащий этапы:

приготовления багассы, имеющей менее 5 вес.% содержания влаги, дегидратированием багассы, полученной в качестве побочного продукта в процессе рафинирования сахара из сахарного тростника;

сбора волокон помещением приготовленной багассы на конвейерную ленту, имеющую установленную на нее сетку, и отсеиванием лыка;

размягчения собранных волокон добавлением в них воды и трамбованием волокон;

перемалывания размягченных волокон, с использованием обоечной машины;

смешения в расплаве 55-75 вес.% приготовленных волокон с 25-45 вес.% термопластичного полимера при высокой температуре; и

экструдирования волоконно-полимерной смеси.

8. Способ по п.1, в котором сетка, используемая на этапе сбора волокон, имеет размер 4,0-6,0 мм.

9. Способ по п.7, в котором этап перемалывания волокон выполняется в обратном направлении обоечной машины.

10. Способ по п.7, в котором на этапе смешения в расплаве волокон с термопластичным полимером, температура находится в диапазоне от 150 до 200°C.

11. Способ по п.7, в котором на этапе экструдирования волоконно-полимерной смеси экструдирование выполняется при 20-25 кгс/см2, при 130-140°С в течение 15-20 мин.

12. Материал для внутреннего применения, содержащий композит по п.1.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| US 4378401 А, 29.03.1983 | |||

| CN 1631985 А, 29.06.2005 | |||

| CN 101402914 А, 08.04.2009 | |||

| RU 2007139322 C1, 27.04.2009. | |||

Авторы

Даты

2013-09-20—Публикация

2010-06-09—Подача