Предпосылки изобретения

Настоящее изобретение относится к технологии производства целлюлозной массы с использованием травянистых растений, более конкретно к способу производства целлюлозной массы из стеблей кукурузы.

Использование стеблей кукурузы в качестве сырья для бумажной массы позволяет заменить импорт древесного сырья, сэкономить иностранную валюту, повысить доход от сельского хозяйства и обеспечить производство бумаги высокого качества.

В настоящее время, с учетом растущего национального дохода, Корея является десятой страной в мире по производству промышленной продукции (производство бумаги и картона составляет 5830000 тонн в год), а также седьмой страной-потребителем бумаги, используемой для публикаций, газет, картона для книгоиздательства, крафт-бумаги и пухлой мягкой бумаги. Однако общий объем производства целлюлозы для выработки бумаги полностью (на 100%) зависит от иностранных поставок. Поскольку развитие промышленности по производству целлюлозной массы приводит к уменьшению лесных ресурсов, требуется разработка новых материалов для производства бумаги. Для этого придется производить и обрабатывать целлюлозные материалы из различных видов растений и улучшать их потребительскую ценность. Виды деревьев, произрастающие в Корее, не пригодны для производства целлюлозной массы, заготовка древесины в этой стране для производства целлюлозной массы недостаточна и поэтому невозможно обеспечить требуемое количество сырья для производства бумажной массы. В связи с этим часто появляются сообщения об исследованиях с целью поиска нового способа для отрасли производства целлюлозной массы.

Как правило, целлюлозную массу для выработки бумаги, в основном, получают из древесины. Однако, поскольку в последнее время во всем мире усугубляется дефицит древесных ресурсов, возникла серьезная проблема обеспечения производства целлюлозной массы и бумаги без уничтожения лесов и разрушения окружающей среды. В рамках программы по решению этой проблемы можно отметить предпринятые попытки разработки технологий производства целлюлозной массы из недревесных растительных волокон с использованием в качестве основных материалов одно- или двухлетних растений. Для получения сырья для производства целлюлозы в Китае, на Среднем Востоке и в Индии, то есть, в странах, испытывающих дефицит лесных ресурсов, затрачиваются значительные усилия на разработке целлюлозных материалов с использованием травянистых растений, таких как бамбук и сельскохозяйственные отходы, а также на разработке технологических процессов производства целлюлозной массы с использованием отходов стеблей сахарного тростника, обычно уничтожаемых после выработки сахара.

Вообще говоря, недревесные растения содержат много пектина, разновидности гемицеллюлозы и неорганического вещества, а также немного лигнина. Для производства целлюлозных масс из недревесных растений используют химические, полухимические или механические способы, позволяющие получать небеленую или беленую целлюлозу в весьма умеренных условиях по сравнению с древесными материалами. Недревесная целлюлозная масса характеризуется соответствующей формой волокон, химическим составом, а также типом и количеством клеток неволокнистых материалов. Поэтому бумага, производимая только из недревесной целлюлозной массы или в соответствующей комбинации с древесной массой, находит более широкие варианты применения в соответствии с прочностью, долговечностью, электрическими характеристиками, глянцем, стабильностью размеров и пригодностью для печати, причем количество таких вариантов использования постоянно возрастает.

Примеры недревесного растительного сырья представляют: внутренний слой коры бумажной шелковицы, лен, конопля посевная, хлопчатник и манильская пенька и т.д. В данной области техники уже были предприняты попытки разработки способов производства целлюлозной массы с использованием в качестве сырья таких материалов, как жмых сахарной свеклы (как описано в выложенном корейском патенте №84-005762), сухие сосновые иголки, собираемые с опавшей хвои (см. выложенный корейский патент №91-3216), или стебли риса (см. выложенные корейские патенты №№98-9651 и 93-2604). Кроме того, в заявке на корейский патент №85-5895 рассмотрен способ получения целлюлозной массы из стеблей табака.

По сведениям автора изобретения способ получения целлюлозной массы из стеблей кукурузы не описан ни в одном документе, опубликованном до даты подачи настоящей заявки.

Сорта кукурузы, культивируемые в сельской местности, используют в пищу для людей или в качестве фуража для крупного рогатого скота. Большую часть стеблей кукурузы используют в перемолотом виде для удобрения почвы, хотя некоторое их количество используется для корма крупного рогатого скота. Существует серьезная потребность в альтернативном сырье для приготовления целлюлозной массы, чтобы минимизировать излишние затраты иностранной валюты и найти полезное применение сельскохозяйственных отходов для повышения доходов от сельского хозяйства. Существует также потребность в разработке высококачественной бумаги. Поэтому необходимо по-новому обрабатывать стебли кукурузы и увеличить объем их использования в производстве целлюлозных материалов или иных материалов того же назначения.

Поэтому в настоящем изобретении предпринята попытка получения новой целлюлозной массы из стеблей кукурузы и выработки бумаги, имеющей высокое качество и уникальные характеристики. Поскольку в настоящее время в большинстве стран производство бумаги и растворение целлюлозной массы производят путем отделения волокнистой целлюлозы из древесных источников, более 90% мирового производства целлюлозной массы составляет древесную целлюлозную массу.

В Корее продолжительное время вырабатывали корейскую бумагу из коры бумажной шелковицы, получая чисто корейский продукт, обладающий специфическими характеристиками, который отличается от западной бумаги по физическим свойствам. Например, корейская бумага обладает гораздо лучшими долговечностью, теплоизоляцией и воздухопроницаемостью.

Обычно для выработки корейской бумаги каждый год в октябре и ноябре собирают кору бумажной шелковицы, кипятят в котлах и снимают с нее верхний слой, оставляя только белый луб. Внешние слои коры длительно кипятят в гречишном щелоке, а затем отбивают с помощью киянки для размягчения. Затем полученный отвар бумажной шелковицы добавляют в окорочный чан для выработки листовой бумаги.

В процессе производства волокнистой целлюлозной массы на основе древесины необходимо использовать избирательный реагентный состав, реагирующий при воздействии на древесный материал не на целлюлозу, а на лигнин. Поскольку процесс получения целлюлозной массы, с точки зрения охраны окружающей среды, представляет собой совокупность процессов очистки сточных вод и обработки отходов, отрасль производства древесной целлюлозной массы считается капиталоемкой и энергоемкой отраслью с применением крупногабаритного оборудования и потреблением огромного количества воды.

Получение целлюлозной массы химическим способом включает этап преобразования в целлюлозную массу для удаления лигнина из состава древесных ингредиентов, а также этап отбеливания и очистки целлюлозной массы для избирательного удаления остаточных примесей, содержащихся в целлюлозе. Конкретный химический способ получения целлюлозной массы может значительно изменяться в зависимости от последующего использования и требуемого качества готового продукта целлюлозной массы. Обычно целлюлозную массу, используемую для выработки бумаги, получают из древесины хвойных и лиственных пород. Такое сырье перерабатывают в древесную целлюлозную массу механическим, химическим или полухимическим способом. Механический процесс получения целлюлозной массы состоит из окоривания, поперечной резки, измельчения, чернового просеивания, чистового просеивания, очистки в центрифуге, отделения воды, отбеливания, промывки, сушки и упаковки. В то время как химический процесс получения целлюлозной массы состоит из окоривания, дробления, варки, чернового просеивания, чистового просеивания, промывки, очистки в центрифуге, отделения воды, отбеливания, сушки и упаковки.

В частности, существуют два типа целлюлозной массы - целлюлозная масса для выработки бумаги и растворимая целлюлозная масса. Растворимую целлюлозную массу получают путем предварительной обработки и химической варки для получения высокочистого целлюлозного продукта и используют для производства различных целлюлозных полимерных продуктов и получения производных целлюлозы, имеющих высокое содержание альфа-целлюлозы, составляющее 90-98%. Полухимический способ варки целлюлозы состоит в умеренной химической обработке с последующим механическим отделением волокон целлюлозной массы.

Сульфатный способ удаления лигнина из древесины предусматривает использование щелочного варочного раствора, содержащего нуклеофильные группы, такие как -ОН, -SH и -S2, которые воздействуют на полимер лигнина, образованный элементарными звеньями фенилпропана, с получением фенолгидроксильных групп, образующих хинонметид, который реагирует с нуклеофильным реактивом, активируя реакцию сульфатации и тем самым разрушая полимер лигнина, растворяющийся в щелочном растворе. При кислотном сульфитном способе предусматривается гидролиз связей простого эфира фенола ионами Н+ с получением соединения бисульфитных ионов углерода, в результате чего полимер лигнина преобразуется в водорастворимый лигносульфат. Однако поскольку при осуществлении рассматриваемых способов используется варочный реактив, избирательно реагирующий на полимер лигнина, а не на другие полимерные ингредиенты древесины, варочный раствор представляет собой раствор сильной щелочи или кислоты. Кроме того, при этих способах невозможно выделение разновидностей высокочистой волокнистой целлюлозы, поскольку часть разновидностей целлюлозы разлагается при высокой температуре, поддерживаемой в диапазоне примерно 150-170°С для достижения экономически выгодной скорости выделения лигнина. Поэтому целлюлозную массу для выработки бумаги приходится подвергать отбеливанию для получения высокого уровня белизны с помощью способа избирательного удаления остаточного лигнина с окислением, по меньшей мере, в пять этапов и/или с использованием восстановления и экстрагирования щелочью, исходя из соображений выхода целлюлозы и экономического аспекта.

Краткое описание изобретения

Настоящее изобретение направлено на способ получения целлюлозной массы хорошего качества из стеблей кукурузы, благодаря которому стебли кукурузы можно использовать для производства высококачественной целлюлозной массы вместо обычной древесной целлюлозной массы. Способ получения дополнительно включает этап отбеливания целлюлозной массы.

Задачей настоящего изобретения также является разработка способа получения целлюлозной массы из стеблей кукурузы, в которую можно добавлять другие виды целлюлозной массы, такие как древесную целлюлозную массу, целлюлозную массу из макулатуры или целлюлозную массу из других травянистых растений.

Подробное описание изобретения

Настоящее изобретение направлено на способ получения целлюлозной массы с использованием травянистых растений и, в частности, на способ получения целлюлозной массы из стеблей кукурузы.

В качестве сырья в настоящем изобретении используются восемь сортов кукурузы: зубовидную кукурузу, твердую кукурузу, сахарную кукурузу, воздушную кукурузу, мучнистую кукурузу, крахмалистую сахарную кукурузу, кукурузу восковой спелости и мягкую кукурузу, в зависимости от формы и свойств зерна. Плоды кукурузы используют в пищу, а силос из резаных стеблей и листьев используется в качестве корма для животных. Помимо этого, разные сорта кукурузы используют в качестве материала для строительства, топлива, наполнителя, подстилки, плетеных сандалий, медицинских материалов и т.д.

Традиционно основной источник целлюлозной массы представляет собой древесину, которая образуется в виде стенок клеток растущих деревьев. В древесине содержатся микроволокна, плотно уложенные в чередующемся порядке в матрице лигнина, которая по структуре похожа на цемент, и частично связанные друг с другом химическими связями, которые упрочняют древесину. В публикации авторов Фейденберг (Feudenberg) и др. проанализированы продукты разложения древесины посредством гидролиза, пиролиза, замещения, окисления и восстановления и было определено, что древесина имеет различную структуру в зависимости от типа источника, т.е. хвойное дерево, лиственное дерево или травянистое растение. Древесина хвойных пород используется в качестве промышленного материала, и такое ее использование основано на структуре элементарных звеньев лигнина, содержащегося в стенках клеток древесины.

Что касается состава, стебли кукурузы, в соответствии с настоящим изобретением, содержат больше всего гемицеллюлозы и пониженное количество лигнина, в то время как древесина содержит большое количество целлюлозы и большое количество лигнина. Например, древесина содержит 45 масс.% целлюлозы, 27 масс.% гемицеллюлозы, 28 масс.% лигнина и 3 масс.% других экстрактов. Стебель кукурузы имеет элементарные волокна длиной 1-4 мм, шириной 20-40 мкм и толщиной 5-10 мкм.

Настоящее изобретение направлено на способ получения целлюлозной массы из стеблей кукурузы, включающий этапы измельчения, варки, размола бумажной массы, формования бумаги и сушки. Этот способ получения целлюлозной массы из стеблей кукурузы во многом аналогичен способу получения целлюлозной массы из древесины, но требует менее жестких условий для получения целлюлозной массы в связи с низким содержанием лигнина и т.д. Однако получение целлюлозной массы из стеблей кукурузы занимает довольно длительное время по сравнению с производством целлюлозной массы из других травянистых растений.

Способ получения целлюлозной массы из стеблей кукурузы может дополнительно включать этап отбеливания целлюлозной массы, в котором для отбеливания целлюлозной массы обычно используют окисляющий или восстанавливающий агент. Способ может дополнительно включать этап хлорирования с использованием хлора только на первом этапе процесса для удаления остаточного лигнина. Этап хлорирования делает лигнин гидрофильным за счет реакции с ненасыщенным алифатическим соединением, препаратами фторкаучука или резинатом. После хлорирования осуществляют этап тепловой щелочной экстракции, который предусматривает щелочное омыление жирных кислот, парафинов и других сложных эфиров с получением свободной жирной кислоты в форме мыла. Жирная кислота растворяет препараты фторкаучука и разлагает фрагменты лигнина. Одним из наиболее эффективных поверхностно-активных веществ, используемых на этапе щелочной экстракции является нонилфенол, имеющий полиэтилен с разветвленной цепью гликоля. Как и древесную целлюлозную массу, целлюлозную массу из стеблей кукурузы подвергают отбеливанию гипохлоритом, отбеливанию диоксидом хлора или отбеливанию перекисью водорода для улучшения белизны продукта.

Для улучшения и/или обеспечения требуемых свойств к целлюлозной массе из стеблей кукурузы может добавляться целлюлозная масса из древесины, из травянистых растений или из макулатуры.

В альтернативном варианте можно вводить водорастворимый полимерный материал в целлюлозную массу, состоящую только из стеблей кукурузы или дополнительно содержащую другую целлюлозную массу, с целью улучшения свойств целлюлозной массы. В предпочтительном варианте воплощения в качестве водорастворимого полимера может использоваться поливиниловый спирт или полиакриламид. водорастворимый полимер вводят в целлюлозную массу для улучшения состояния поверхности и прочности бумаги, расширения вариантов применения и обеспечения ее водостойкости.

В процессе получения целлюлозной массы можно вводить дополнительные ингредиенты, такие как крахмал, агент для упрочнения бумаги, агент для расширения волокон, флуоресцентный отбеливатель или полимерный электролит. Предпочтительные примеры полимерного электролита могут включать полиамин, полиэтиленамин, полиэтиленоксид и т.д. Полимерный электролит предотвращает перепутывание волокон и диспергирует целлюлозную массу. Другие добавки делают структуру целлюлозной массы плотной и обеспечивают расширение волокон, печатные свойства и непрозрачность бумаги, а также позволяют снизить производственные расходы. Примеры других добавок включают сульфат алюминия, карбонат кальция, каолин, гидроксид алюминия, инфузорную землю, липидную глюкозу, тальк, карбоксиметилцеллюлозу, диэтиламинэтилхлорид, живичную канифоль, экстракционную канифоль и т.п.

Среди этапов получения целлюлозной массы на этапе варки под высоким давлением предпочтительно можно использовать способы варки целлюлозной массы под давлением, такие как сульфатная варка, сульфитная варка, щелочная сульфитная варка и натронная варка, поскольку бумагу не производят с помощью способа варки при атмосферном давлении. Способ варки при атмосферном давлении не обеспечивает удовлетворительное проваривание кератинового слоя и внутреннего волокна стеблей кукурузы, а, значит, приводит к значительным потерям варочного реактива.

Условия реакции на этапе варки под высоким давлением являются почти такими же, что и при осуществлении четырех вышеуказанных способов варки, за исключением типа реактива. Например, способ щелочной сульфитной варки и способ натронной варки осуществляют в тех же условиях, но с использованием другого реактива. При осуществлении способа сульфатной варки используют водный раствор NaOH и Na2S, при осуществлении способа сульфитной варки используется водный раствор Na2SO3 и Na2CO3, при осуществлении способа щелочной сульфитной варки используется водный раствор NaOH, Nа2СО3 и AQ (антрахинон), при осуществлении способа натронной варки используется только водный раствор NaOH.

Этап варки при высоком давлении обычно проводят в следующих условиях: время реакции составляет 1,5-4 часов; температура реакции составляет 120-200°С; соотношение (масса к массе) водного раствора реактива и сырья для получения целлюлозной массы выбирают в диапазоне от 3:1 до 6:1. Если соотношение (масса к массе) водного раствора реактива и сырья для получения целлюлозной массы превышает вышеуказанный диапазон, применение вышеуказанных химических веществ приводит к растворению всей непрочной целлюлозы, так, что остаются прочные волокна для повышения прочности бумаги. Таким образом, соотношение водного раствора реактива и сырья для целлюлозной массы следует корректировать для достижения такого адекватного уровня, который будет удовлетворять экономическим требованиям.

Собранные стебли кукурузы отделяют от мясистой текстуры, подвергают измельчению и разрыву для обеспечения варки волокон и, после удаления кератинового слоя и других примесей, подвергают размолу и разрыву. После этого изготавливают листовую бумагу путем формования листов бумаги из диспергированной целлюлозной массы с использованием листоотливной машины, которым затем придают нужные размеры, и сушат.

Для каждой из получаемых разновидностей бумаги, полученных путем натронной варки, сульфатной варки или щелочной сульфитной варки, измеряют физические свойства.

Наибольший удельный объем получается у целлюлозной массы, полученной в результате натронной варки только из стеблей кукурузы, что указывает на то, что волокнистая структура целлюлозной массы, приготовленной с помощью натронной варки, получается очень мягкой и образующей объемную структуру. Испытание на прочность на разрыв показало, что целлюлозная масса, полученная в результате сульфатной варки, проявила наибольшую прочность на разрыв и лучше всего проварилась. Такие результаты демонстрируют, что целлюлоза сульфатной варки состоит, главным образом, из волокнистой ткани. Целлюлоза сульфатной варки обладает наибольшим сопротивлением к продавливанию и стойкостью к излому, в то время как целлюлоза щелочной сульфитной варки имеет наибольшую прочность на разрыв.

Все листы бумаги, полученные путем смешивания 40 масс.% натронной целлюлозы из стеблей кукурузы, сульфатной целлюлозы из стеблей кукурузы или щелочной сульфитной целлюлозы из стеблей кукурузы с примерно 60 масс.% беленой сульфатной целлюлозы из хвойных пород дерева (БСЦХП), обладали значительно лучшими физическими свойствами по сравнению с целлюлозной массой, полученной из одних кукурузных стеблей. Три вида целлюлозы, т.е. натронная целлюлоза, сульфатная целлюлоза и щелочная сульфитная целлюлоза, смешанные с БСЦХП, показали почти вдвое больший удельный объем и сопротивление продавливанию, по меньшей мере, почти в семьдесят раз большее сопротивления излому и, по меньшей мере, в пять раз большее сопротивления разрыву по сравнению с целлюлозой, полученной из одних стеблей кукурузы. Это подтверждает приемлемость характеристик, экономическую выгоду и прогнозируемые длительные разработки в области получения целлюлозной массы из стеблей кукурузы.

Свойства листов бумаги, содержащих БСЦХП (60 масс.%) и беленую целлюлозу из стеблей кукурузы (40 масс.%)

Наилучший способ осуществления изобретения

Далее будет приведено более подробное описание настоящего изобретения со ссылками на следующие примеры, которые носят иллюстративный характер и ни в коей мере не предназначены для ограничения настоящего изобретения.

Реактивы и материалы

В качестве варочных агентов в настоящем изобретении использовали NaOH, Nа2SO3, Na2S и Na2CO3, а в качестве отбеливающих агентов использовали гипохлорит натрия (NaClO) и гипохлорит кальция (Са(СlO)2).

В качестве сырья для целлюлозной массы использовали стебли кукурузы, выращенные на ферме и полностью высушенные в тени. Высушенные стебли кукурузы разрезали на части длиной по 3-4 см, очистили от листьев и других ненужных частей внешнего слоя, разделили для удаления внутренней кожуры, т.е. мясистой текстуры, после чего измельчили до нужного размера, пропуская через дробилку и терку.

Для получения целлюлозной массы использовали трехлитровый сосуд, нагревательную плитку, магнитную мешалку и двойной паровой котел, которые использовались в атмосферных условиях, а также нагреваемый резервуар под давлением 10 кг/см2 со взбалтыванием при повышенном давлении. Для промывки и нейтрализации использовали автоматический аппарат для взбалтывания, а для измельчения жидкой целлюлозной массы использовали специальное устройство. Для размола целлюлозной массы использовали аппарат для размола типа PFI (условия размола: давление 1,8 кг/см2, зазор 0,3 мм), а для формования листов целлюлозы использовали специальный стандартный листоизготовительный аппарат (ручная листовая машина производства компании TMI Inc., 173 мм в диаметре). В данном случае радиус заливаемого резервуара составлял 17,3 мм, а размер отверстия сита составлял 0,38-0,39 мм.

Для придания формы подготовленному образцу бумаги и предотвращения коробления на сухой поверхности образца бумаги использовали толстое нетканое полотно, выталкивающие ролики и бумагоделательный механизм со сдвоенным цилиндром. Характеристики целлюлозной массы измеряли с помощью специального волюметра и прибора для измерения прочности на разрыв (прибор Шоппера (Schopper), производства компании Toyo seik Inc.), прибора для измерения сопротивления продавливанию (контрольно-измерительный прибор типа Mullen производства компании B.F.Perkin Inc.), контрольно-измерительного прибора для определения сопротивления излому (производства компании Timus Olsen testing machine Inc.) и устройства для измерения сопротивления на разрыв (контрольно-измерительного прибора Элмендорфа (Elmendorf) для определения сопротивления разрыву производства компании Twing Alert Instrument Inc.).

Сравнительный пример 1

Во время эксперимента в атмосферных условиях 100 г образца стеблей кукурузы (взятых из мясистой текстуры) испытывали с использованием NaOH с концентрацией 10% и Na2SO3 с концентрацией 15% в диапазоне температур около 150°С в течение 2, 3 и 4 часов соответственно. После фильтрации проваренного образца с помощью сита с размером отверстий 100 меш остаток осадили в воде для нейтрализации примерно в течение одних суток и сушили при 80°С в течение 5 суток. Высушенный продукт был предназначен для использования в качестве целлюлозного материала. Полученный таким образом готовый продукт имел массу 65,4, 63,2 г и 62,3 г в результате обработки 15%-ным NaOH при 150°С в течение 2, 3 и 4 часов, соответственно; и 68,34 г, 65,12 г и 62,7 г при обработке 15%-ным раствором Nа2SО3 при 150°С в течение 2, 3 и 4 часов, соответственно. Таким образом, количественный выход составлял около 65%. Сто (100) г проваренного образца фильтровали с помощью сита, имевшего размер отверстий 100 меш, а остаток осаждали в воде примерно в течение одних суток с последующим размолом бумажной массы. Готовый продукт был предназначен для использования в качества целлюлозного материала, но формование бумаги из него не производилось.

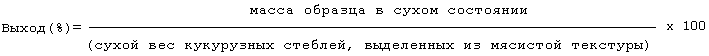

Для расчета выхода при варке образец кукурузных стеблей, проваренных при соответствующих условиях варки, промывали, разрывали в аппарате для разрыва волокон при скорости 3000 об/мин, сушили при 80°С в течение 5 часов и взвешивали. Выход при варке задавали следующим уравнением:

Пример 1

При осуществлении способа варки при высоком давлении согласно настоящему изобретению во вращающийся варочный аппарат с электрическим нагревателем (давление 0-10 кг/см2, температура 0-200°С, вместимость 40 литров) добавляли 500 г образца стеблей кукурузы и варили при соотношении жидкости (масса к массе) от 4:1 до 6:1 (масса водного варочного раствора к массе сухого образца) и при максимальной температуре варки, составлявшей 150°С, в течение от 1,5 до 4 часов, в соответствии со способом натронной варки.

В частности, на первой стадии способа натронной варки во вращающийся варочный аппарат с электрическим нагревателем (давление 0-10 кг/см2, температура 0-200°С, вместимость 40 литров) добавляли 500 г образца и обрабатывали 15%-ным раствором NaOH при фиксированном соотношении жидкости (масса к массе), составлявшем 4:1 (масса водного варочного раствора к массе сухого образца), и максимальной температуре варки, составлявшей 150°С, в течение 1,5 часов. Обнаружено, что утолщения стеблей кукурузы были плохо проварены и восстанавливались до исходного состояния, что затрудняло использование получаемого материала в качестве целлюлозной массы. Однако на второй стадии способа натронной варки во вращающийся варочный аппарат с электрическим нагревателем (давление 0-10 кг/см2, температура 0-200°С, вместимость 40 литров) добавляли 500 г образца и обрабатывали 20%-ным раствором NaOH при фиксированном соотношении жидкости (масса к массе), составлявшем 6:1 (масса водного варочного раствора к массе сухого образца), и при максимальной температуре варки, составлявшей 150°С, в течение 3 часов. В результате стебли кукурузы хорошо проваривались, что позволяло получить целлюлозную массу с выходом 21-35 масс.%.

Пример 2

Образец стеблей кукурузы подвергали натронной варке с использованием первой варочной жидкости, состоявшей из 14%-ного раствора Na2SO3 и 4%-ного раствора Nа2СО3, при фиксированном соотношении жидкости (масса к массе), составлявшем 4:1 (масса водного варочного раствора к массе сухого образца), и максимальной температуре варки, составлявшей 150°С, в течение 2 часов. Образец стеблей кукурузы не проварился должным образом с получением целлюлозы. Поэтому образец стеблей кукурузы подвергали натронной варке с использованием второй варочной жидкости, состоявшей из 28%-ного раствора Na2SO3 и 8%-ного раствора Na2CO3, при фиксированном соотношении жидкости (масса к массе), составлявшем 6:1 (масса водного варочного раствора к массе сухого образца), и максимальной температуре варки, составлявшей 150°С, в течение 4 часов. В результате стебли кукурузы хорошо проварились, что позволило получить целлюлозную массу с выходом 26-41 масс.%.

Пример 3

Проводили те же процедуры, что и описанные в Примере 1, за исключением того, что 500 г образца стеблей кукурузы подвергали натронной варке с использованием варочного раствора, состоявшего из 10%-ного раствора NaOH, 20%-ного раствора Na2SO3, 4%-ного раствора Na2CO3 и 0,1%-ного антрахинона, при фиксированном соотношении жидкости (масса к массе), составлявшем 6:1 (масса водного варочного раствора к массе сухого образца), в течение 3 часов. Выход целлюлозы составлял примерно 23-38 масс.%.

Пример 4

Проводили те же процедуры, что и описанные в Примере 1, за исключением того, что 500 г образца стеблей кукурузы подвергали сульфатной варке с использованием варочного раствора, состоявшего из 20%-ного раствора NaOH и 15%-ного раствора Na2S, при фиксированном соотношении жидкости (масса к массе), составлявшем 6:1 (масса водного варочного раствора к массе сухого образца), в течение 1,5 часов. Выход целлюлозы составил примерно 25-32 масс.%.

Пример 5

Первый размол бумажной массы и изготовление бумаги

Осаждали тридцать (30) г проваренного сухого образца в воде при концентрации 10% (масса к массе) в течение, по меньшей мере, 2 часов и добавляли в аппарат для размола - мельницу для размола PFI (условия размола: давление 1,8 кг/см2, зазор 0,3 мм), с последующим размолом сульфатной целлюлозы при 500 оборотах или щелочной сульфитной целлюлозы при 1100 оборотов для получения 40. SR (Schopper-Riegler).

Пример 6

Отбеливание целлюлозы

В качестве отбеливающего агента использовали гипохлорит натрия (NaClO) и гипохлорит кальция (Са(СlO)2) и добавляли к ним гидроксид натрия и силикат натрия для получения значения рН 9-11. Концентрация целлюлозной массы находилась в диапазоне 4-6% при температуре реакции, составлявшей 40°С, и в диапазоне 10-16% при 35°С.

После этапа отбеливания целлюлозной массы остающийся щелочной компонент экстрагировали, достигая концентрации целлюлозной массы 10-20% при 45-80°С в течение 1-2 часов.

Виды целлюлозной массы, получаемой в примерах, перерабатывали в листы бумаги с помощью специального листоизготовительного аппарата (ручного листоизготовительного аппарата производства компании TMI Inc. 173 мм в диаметре).

Пример 7

Проводили измерения физических свойств четырех разновидностей целлюлозы (целлюлозных масс), т.е. натронной целлюлозы, сульфатной целлюлозы, щелочной сульфитной целлюлозы и сульфитной целлюлозы, полученных в с помощью приведенных выше примеров, у которых измеряли физические свойства. Для улучшения физических свойств и расширения использования целлюлозной массы из стеблей кукурузы, каждые 40 масс.% указанных отдельных видов целлюлозы смешивали с примерно 60 масс.% беленой сульфатной целлюлозы из древесины хвойных пород. После этого на образцах целлюлозы проводили измерения для определения удельного объема, прочности на разрыв, сопротивления продавливанию, сопротивления излому и сопротивления разрыву. Результаты представлены в таблицах 1 и 2.

Как описано выше, в настоящем изобретении предложен способ получения целлюлозной массы, в частности способ получения целлюлозной массы из стеблей кукурузы, включающий этапы варки, промывки, просеивания, отделения воды, отбеливания, размола бумажной массы и сушки, проводимых в умеренных условиях, которые оказывают незначительное воздействие на окружающую среду. Использование стеблей кукурузы в качестве сырья для получения бумажной массы позволяет исключить импорт древесного сырья, сэкономить иностранную валюту, увеличить доход от сельского хозяйства и способствовать изготовлению высококачественной бумаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКИЙ СПОСОБ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2642417C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2004 |

|

RU2348749C2 |

| БУМАЖНЫЕ ИЗДЕЛИЯ ИЗ СОЛОМЫ ЗЛАКОВЫХ КУЛЬТУР НАТУРАЛЬНОГО ЦВЕТА И МЕТОД ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2447219C2 |

| Способ получения целлюлозы | 1971 |

|

SU574164A3 |

| СПОСОБЫ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2698735C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| ЦЕЛЛЮЛОЗНАЯ МАССА И СПОСОБ ВАРКИ | 2006 |

|

RU2401352C2 |

| ВОЛОКНИСТАЯ МАССА И БУМАГА ИЗ РОДОФИТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2334036C2 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУЛЬПЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА, ПРИМЕНЕНИЕ ЛИГНИНА | 1996 |

|

RU2139965C1 |

Способ касается получения целлюлозной массы из стеблей кукурузы. Стебли кукурузы измельчают, варят, размалывают, диспергируют, формуют и сушат полученные листы бумаги. При этом варку проводят при соотношении водного раствора реактива к материалу стеблей кукурузы, равном от 3:1 до 6:1, при температуре 120-200°С в течение 1,5-4 часов. Техническим результатом является получение высококачественной целлюлозной массы, повышение экологической безопасности процесса и его экономии. 4 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПУЛЬПЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА, ПРИМЕНЕНИЕ ЛИГНИНА | 1996 |

|

RU2139965C1 |

| US 1639152 А, 16.08.1927 | |||

| JP 4057982 А, 25.02.1992 | |||

| JP 6146194 А, 27.05.1994 | |||

| 0 |

|

SU192618A1 | |

Авторы

Даты

2005-04-10—Публикация

2000-06-29—Подача