Изобретение относится к горнорудной промышленности, а именно к обогащению полезных ископаемых: руд черных, цветных редких и благородных металлов, неметаллических полезных ископаемых и техногенных образований.

Известно обогащение полезных ископаемых, включающее сушку исходного материала, грохочение (классификацию), подогрев и обеспыливание, электрическую и магнитную сепарации. Подогрев материала перед сепарацией осуществляют на различных фабриках от 74 до 140°С (Справочник по обогащению руд под ред. О.С.Богданова, - М., «Недра№, 1974, т.2, с.260-264). Таким способом перерабатывают титано-магнетит-ильменитовые, коренные и рассыпные руды цветных редких и благородных металлов и неметаллических полезных ископаемых, техногенных образований. Сухие способы обогащения позволяют снизить энергетические затраты на основные обогатительные операции: электрическую и магнитную сепарации за счет исключения воды и флотореагентов.

Недостатком способа является то, что для эффективной сухой сепарации требуется глубокое обезвоживание, которое осуществляется высокотемпературной сушкой за счет испарения влаги. При этом осуществляют нагрев теплоносителя (воздуха), руды и сушильного аппарата с техническими (практическими) затраты тепловой энергии примерно до 1,6кВт×ч на каждый килограмм испаряемой влаги. При исходной влажности примерно 15% энергетические затраты на сушку 1 т руды {продуктов обогатительного передела) достигают 300кВт×ч и более. При этом вся затраченная энергия выбрасывается в атмосферу, нарушая тепловой баланс планеты (экологическое загрязнение).

Известно также обогащение шлихов и других промышленных отходов электросепарацией совместно с другими методами, включающий классификацию, доизмельчение, сушку перед электросепарацией и другими процессами(на схеме не показано), электромагнитную сепарацию, флотацию, обжиг (Н.Ф. Олофинский. Электрические методы обогащения. - М., «Недра», 1977, с.312-314, 246-250).

Недостатком данного способа является использование большого количества воды (в 10 и более раз превышающего объем и массу руды) и флотореагентов. Это соответственно приводит к большим затратам энергии на их перекачку и нейтрализацию реагентов, высоким энергозатратам на сушку, т.к. глубокое обезвоживание продуктов переработки идет за счет сжигания органического топлива, что повышает общие энергетические затраты на обогатительный передел до 200-400 кВт×ч на каждую тонну перерабатываемой руды.

Задачей изобретения является создание энергосберегающей высоко экологической технологии обогащения полезных ископаемых.

Технический результат, который будет достигнут от использования изобретения, заключается в снижении энергозатрат на обогащение полезных ископаемых.

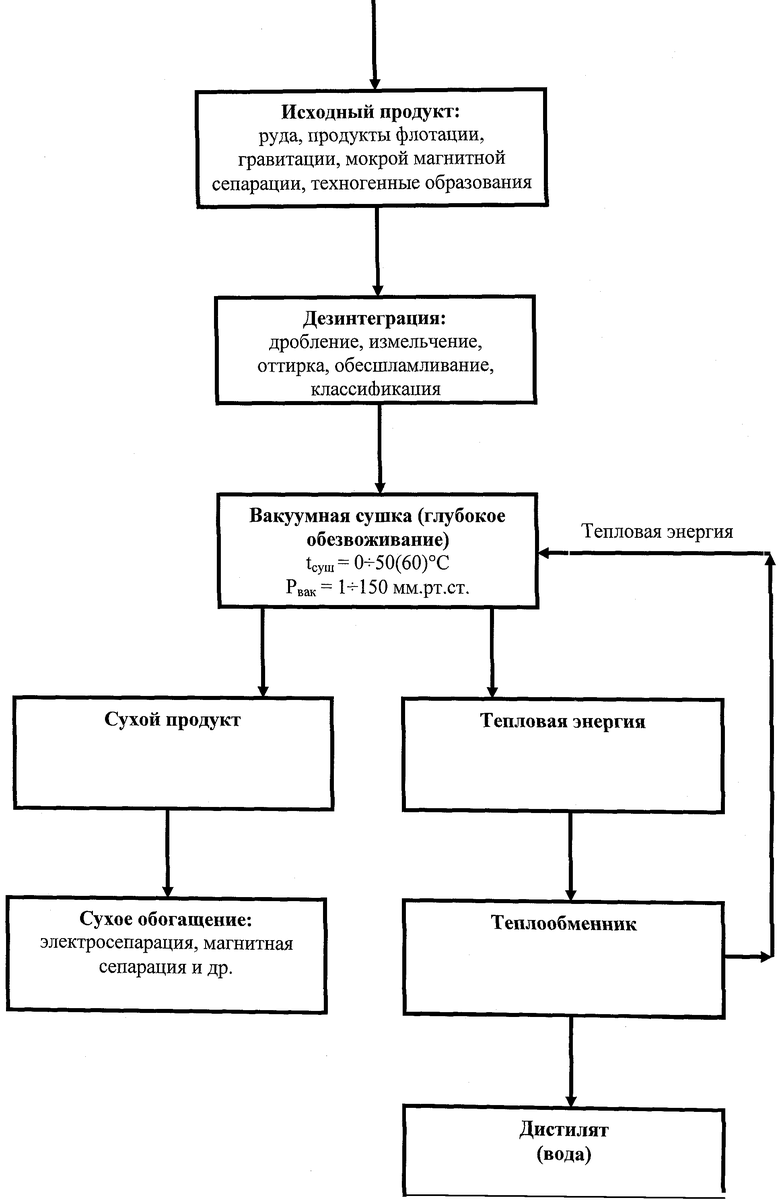

Технический результат достигается тем, что в способе обогащения полезных ископаемых, включающем дробление, измельчение, классификацию, сушку (глубокое обезвоживание) продуктов переработки и электрическую сепарацию, сушку осуществляют при естественной положительной температуре продукта переработки и пониженном давлении от 1 до 150 мм рт.ст., а выделяемую при фазовом переходе тепловую энергию возвращают обратно в процесс сушки продуктов переработки.

Сущность изобретения заключается в том, что процесс глубокого обезвоживания происходит в изотермическом режиме за счет эффекта фазовых переходов первого рода.

Оптимальная зависимость пониженного атмосферного давления от 1 до 150 мм рт.ст. от температуры перерабатываемого сырья получена экспериментальным путем и является необходимой и достаточной для проведении сушки полезных ископаемых за счет собственной тепловой энергии высушиваемого продукта переработки.

Использование эффекта фазового перехода первого рода при пониженном давлении позволяет практически полностью отказаться от затрат тепловой энергии на сушку от внешних источников тепловой энергии (сжигания углеводородного топлива, электронагревателей). Энергия на техническую реализацию фазовых переходов при пониженном давлении (низкий вакуум) значительно меньше энергии тепловой сушки при атмосферном давлении (изобарический процесс).

Кроме того, низкотемпературная вакуумная сушка исключает выброс в атмосферу пара, пыли и тепловой энергии за счет возвращения (циркуляции) выделяемой при фазовом переходе энергии обратно в высушиваемый продукт, что приводит к весьма существенному сокращению капитальных и эксплуатационных затрат.

Из анализа научно-технической и патентной литературы заявляемой зависимости используемого барометрического давления от температуры исходного перерабатываемого продукта, обеспечивающей значительное снижение энергетических затрат на обогащение полезных ископаемых, нами не обнаружено, что позволяет сделать вывод о соответствии заявляемого технического решения критериям «новизна» и «изобретательский уровень».

Изобретение поясняется чертежом, где изображена технологическая схема обогащения полезных ископаемых.

Изобретение осуществляется следующим образом.

Пример 1. Обогащение коренных руд сухим способом

При переработке исходной коренной руды (полевошпатовая, магнезитовая, кианитовая, железная, а так же руды других полезных ископаемых) сухим способом при исходной влажности 3-5% осуществляют дробление, измельчение, классификацию исходной руды, глубокое обезвоживание измельченной руды перед последующими операциями электростатического и магнитного разделения (например, в высокопроизводительных электросепараторах СЭ-70/140 и СЭ-200/200 и магнитных сепараторах с ниодим-железо-боровыми магнитами). При этом сушку (испарение влаги из руды) осуществляют в вакуумном агрегате при температуре исходной руды 18-20°С и барометрическом давлении 18-20 мм рт.ст.

Выделившуюся в вакуумном агрегате тепловую энергию посредством циркуляции через теплообменник возвращают в высушиваемый продукт (в процесс сушки).

Сравнительные результаты переработки руды заявляемым способом и способом по прототипу приведены в таблице 1.

Как видно из таблицы 1:

- общий расход энергии на обезвоживание (сушку) (электроэнергия, тепловая энергия, п/п 3 и п/п 4) снижен с 50-90 кВт×ч/т до 0,16-0,27 кВт×ч/т, т.е. примерно в 300 раз.

- общий расход энергии на технологическую линию обогащения снижается с 70-110 кВт×ч/т до 20-30 кВт×ч/т, т.е. в 3-4 раза,

- расход воды и флотореагентов сводится к нулю,

- выбросы тепловой энергии в атмосферу отсутствуют.

Пример 2. Дополнительное обогащение сухим способом продуктов, прошедших предварительное обогащение мокрым способом (с применением воды)

При переработке исходной руды (титано-магнетито-ильменитовые руды, продукты флотационного и гравитационного обогащения коренных и россыпных руд) промпродукты с влажностью от 9-10% до 20-30% и выше подвергают аналогичной вакуумной сушке при температуре исходной руды 7°С и барометрическом давлении 3-5 мм рт.ст. с предварительным удалением гравитационной влаги в традиционных аппаратах (отстойниках, винтовых классификаторах и т.п.). При таком обезвоживании отпадает необходимость в использовании дисковых и ленточных вакуумных фильтров и тепловых сушилок, использующих высокотемпературную сушку (140-500°С) за счет энергии углеводородов или электроэнергии.

Сравнительные результаты сухого обогащения титано-магнетитовых руд (после предшествующего мокрого обогащения) заявляемым способом и способом по прототипу приведены в таблице 2.

Как видно из таблицы 2 при обогащении титаномагнетитовых руд по смешанной (мокрой-сухой) технологии:

- общий расход энергии на обезвоживание (сушку) (электроэнергия, тепловая энергия) снижен с 180 кВт×ч/т до 1,5-1,15 кВт×ч/т, т.е. примерно в 160 раз,

- общий расход энергии на технологическую линию обогащения снижается с 200 кВт×ч/т до 20-30 кВт×ч/т, т.е. в 7-10 раз,

- расход воды и флотореагентов сводится к нулю,

- выбросы тепловой энергии в атмосферу отсутствуют.

Пример 3. Технология переработки россыпных месторождений и техногенных образований

При переработке россыпей и техногенных образований, содержащих драгоценные, редкие и цветные металлы, а также неметаллические полезные ископаемые в летний период при температуре от 20-60°С и влажности продукта 10-20% сушке перед электрической и магнитной сепарацией подвергают отмытый классифицированный продукт.

Параметры технологии по заявляемому и предлагаемому способу приведены в таблице 3.

- общий расход энергии на обезвоживание (сушку) (электроэнергия, тепловая энергия) снижен с 180-360 кВт×ч/т до 0,7-1,5 кВт×ч/т, т.е. примерно в 200 раз,

- общий расход энергии на обезвоживание (сушку) (электроэнергия, тепловая энергия) снижен с 200-400 кВт×ч/т до 20-30 кВт×ч/т, т.е. примерно в 10-13 раз,

- расход воды и флотореагентов сводится к нулю,

- выбросы тепловой энергии в атмосферу отсутствуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ РУД РЕДКИХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2000 |

|

RU2201289C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ РУДЫ | 2001 |

|

RU2198948C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОГЛИНОЗЕМИСТЫХ ШЛАКОВ АЛЮМОТЕРМИЧЕСКОГО ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ | 2012 |

|

RU2511556C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И ТЕПЛА В ХИМИКО-МЕТАЛЛУРГИЧЕСКОМ ПРОЦЕССЕ ПЕРЕРАБОТКИ РУД, УГЛЕВОДОРОДНОГО СЫРЬЯ И ОТХОДОВ | 2023 |

|

RU2836519C2 |

| СПОСОБ ПОЛУЧЕНИЯ КПШС РАЗЛИЧНОГО СОРТОВОГО СОСТАВА С ПОМОЩЬЮ СУХОГО МЕТОДА ОБОГАЩЕНИЯ | 2007 |

|

RU2370326C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНОВОГО И МЕДНОГО КОНЦЕНТРАТОВ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835464C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВОЙ ГУБКИ | 2007 |

|

RU2353686C1 |

| ГОРИЗОНТАЛЬНАЯ ЭЛАСТИЧНАЯ ЦЕНТРИФУГА | 2010 |

|

RU2451558C1 |

| Применение оксиэтилированных производных жидкости скорлупы орехов кешью в качестве реагента-вспенивателя для обогащения алмазосодержащих руд | 2019 |

|

RU2718880C1 |

| СПОСОБ ОБОГАЩЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2149706C1 |

Изобретение относится к горнорудной промышленности, а именно к обогащению полезных ископаемых: руд черных, цветных редких и благородных металлов, неметаллических полезных ископаемых и техногенных образований. Способ обогащения полезных ископаемых включает дробление, измельчение, классификацию и сушку продуктов переработки полезных ископаемых перед электрической сепарацией. Сушку осуществляют при естественной положительной температуре продукта переработки и пониженном давлении 1-150 мм рт.ст. Выделяемую при фазовом переходе тепловую энергию возвращают обратно в процесс сушки продуктов переработки. Технический результат - повышение экологической безопасности, а также снижение энергозатрат на обогащение полезных ископаемых. 1 ил., 3 табл., 3 пр.

Способ обогащения полезных ископаемых, включающий дробление, измельчение, классификацию, сушку продуктов переработки полезных ископаемых перед электрической сепарацией, отличающийся тем, что сушку осуществляют при естественной положительной температуре продукта переработки и пониженном давлении 1-150 мм рт.ст., а выделяемую при фазовом переходе тепловую энергию возвращают обратно в процесс сушки продуктов переработки.

| ОЛОФИНСКИЙ Н.Ф | |||

| Электрические методы обогащения | |||

| - М.: Недра, 1977, 246-250, 312-314 | |||

| Способ регенерации песков из отработанных формовочных и стержневых смесей | 1985 |

|

SU1276424A1 |

| Способ обогащения калийной руды | 1990 |

|

SU1782666A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ РУДЫ | 2001 |

|

RU2198948C2 |

| СУШИЛЬНЫЙ КОМПЛЕКС ДЛЯ ПРОДУКТОВ | 2008 |

|

RU2372570C1 |

| СПОСОБ И УСТРОЙСТВО ТЕПЛОСНАБЖЕНИЯ И РЕГЕНЕРАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ В ВАКУУМНОЙ МАШИНЕ ОБЕЗВОЖИВАНИЯ И СУШКИ | 2005 |

|

RU2295676C2 |

| DE 3626970 A1, 26.03.1987 | |||

| Вопросы снижения энергозатрат в обогащении полезных ископаемых | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2013-10-10—Публикация

2012-04-06—Подача