Область техники, к которой относится изобретение

Изобретение относится к способу получения композитной тяги, содержащей металлическую матрицу, усиленную волокнами, в частности, керамическими волокнами, а также к полученной таким образом тяге.

Уровень техники

Известны композитные тяги, содержащие матрицу из металла или металлического сплава, в частности, из титанового сплава, причем матрица усилена волокнистым элементом жесткости, состоящим из керамических волокон, покрытых тем же металлом, из которого выполнена матрица.

Так, из документа WO 2009/034264 известен способ изготовления тяги этого типа. Согласно этому способу, сначала изготавливают волокнистые элементы жесткости, в которых волокна расположены параллельно друг другу и прочно соединены между собой. Затем эти элементы жесткости помещают в продольные канавки металлической заготовки, которая служит для дальнейшего изготовления тяги, при этом канавки ограничивают пазы конечной длины для волокнистых элементов жесткости. Деталь в сборе подвергают горячему изостатическому прессованию, в результате которого волокна прочно соединяются с металлом заготовки. После этого остается только обработать заготовку для получения конечной тяги.

Раскрытие изобретения

Задача изобретения состоит в разработке более простого способа изготовления композитной тяги по сравнению с существующими решениями.

Поставленная задача решена в способе изготовления металлической тяги, усиленной в продольном направлении в своей толщине волокнистым элементом жесткости, при этом способ содержит этапы, на которых:

- выполняют металлическую заготовку, содержащую, по меньшей мере, один продольный паз, выходящий на кромку заготовки;

- устанавливают волокнистый элемент жесткости в паз;

- соединяют волокнистый элемент жесткости с заготовкой за счет распространения металла вокруг волокон волокнистого элемента жесткости;

- производят чистовую обработку заготовки для получения тяги.

Согласно изобретению, установка волокнистого элемента жесткости содержит следующие операции:

- предварительно укладывают волокнистый элемент жесткости на опору в виде уголка;

- уголок с соответствующим волокнистым элементом жесткости вставляют в паз.

Таким образом, волокнистый элемент жесткости может располагаться в продольном направлении по всей длине заготовки, что упрощает его установку в паз. Предварительное размещение волокнистого элемента жесткости на опоре в виде уголка облегчает его установку в паз. Разумеется опору выполняют из того же металла, что и заготовку. Более того, паз можно получить посредством формования выдавливанием в заготовке или посредством продольной механической обработки без уклона, что облегчает изготовление заготовки.

Способ приводит к получению тяг, волокнистые элементы жесткости которых, проходящие по всей длине тяги, выходят на кромку тяг. Этот отличительный признак существенно не меняет механические свойства тяги. В зависимости от окружающей среды, в которой должна будет работать тяга, можно, в случае необходимости, предусмотреть нанесение защитного покрытия или специальной краски на кромки продольных концов тяг.

Кроме того, часть волокнистого элемента жесткости, снимаемую во время чистовой обработки тяги, можно использовать в качестве опытного образца, который можно исследовать и/или протестировать после изготовления тяги, что было невозможно с элементом жесткости, полностью находящимся в не сквозном пазу.

Поставленная задача решена также в следующем способе, содержащем этапы, на которых:

- выполняют металлический профиль постоянного сечения, содержащий, по меньшей мере, два продольных паза;

- волокнистый элемент жесткости вставляют в пазы, причем установка волокнистого элемента жесткости включает в себя предварительную укладку волокнистых элементов жесткости на опоры в виде уголка и установку каждого уголка с соответствующим волокнистым элементом жесткости в один из пазов;

- деталь в сборе подвергают горячему изостатическому прессованию для получения усиленного бруска;

- усиленный брусок разрезают для получения нескольких заготовок тяг;

- производят чистовую обработку каждой заготовки для получения усиленных тяг.

Таким образом, способ в соответствии с настоящим изобретением позволяет значительно упростить изготовление композитной тяги. В отличие от способа, описанного в вышеупомянутом документе WO 2009/034264, тягу в данном случае можно получить с меньшим общим числом этапов изготовления. При осуществлении способа в соответствии с настоящим изобретением тяги изготавливают не одну за другой, а партиями из усиленного бруска. В частности, производят только один этап установки волокнистых усилений и только один этап металлической диффузии для всех получаемых тяг.

Краткое описание чертежей

Изобретение будет более очевидно из нижеследующего подробного описания неограничивающего примера осуществления со ссылками на прилагаемые чертежи.

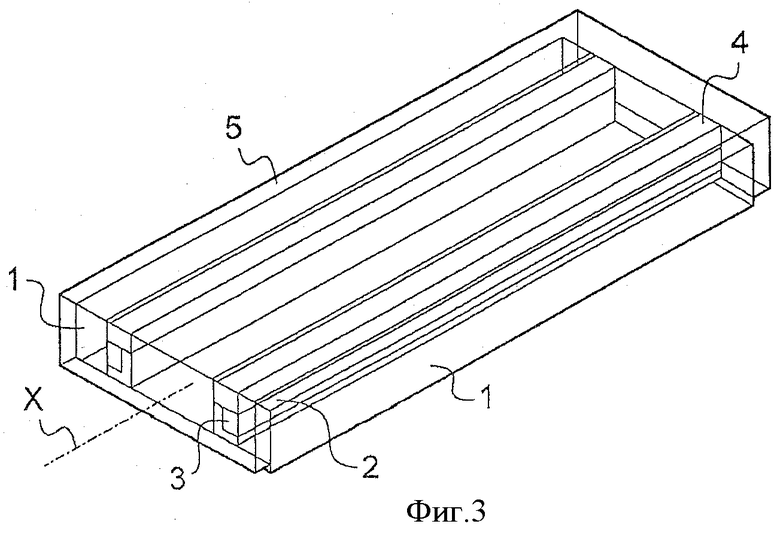

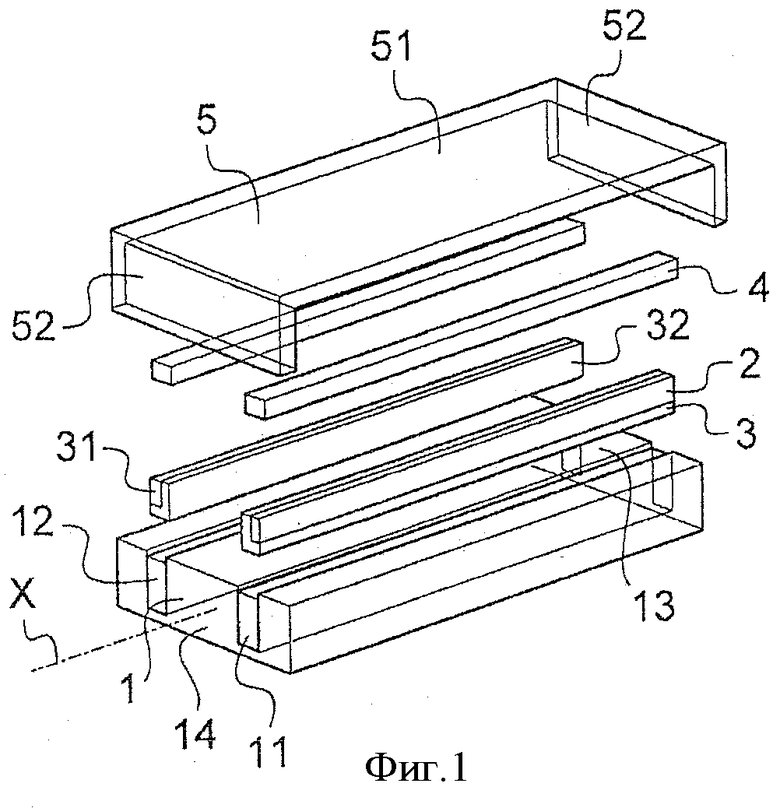

На фиг.1 показан усиленный металлический брусок, из которого получают тяги в соответствии с настоящим изобретением, вид с пространственным разделением деталей;

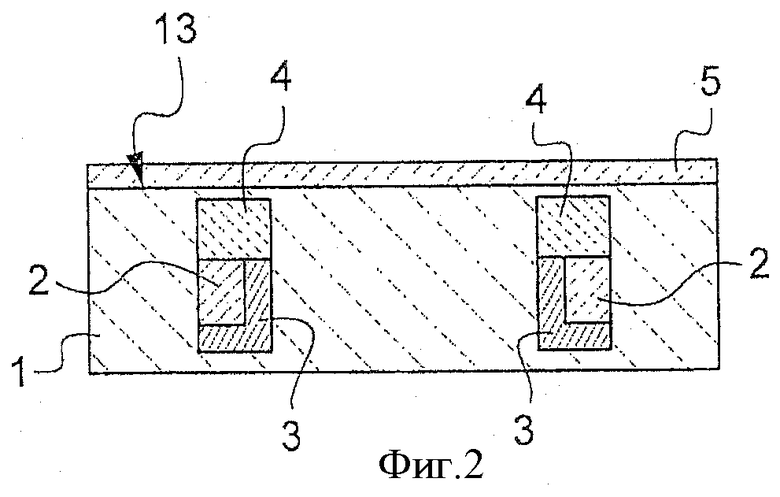

на фиг.2 показан усиленный металлический брусок, изображенный на фиг.1, вид в поперечном сечении;

на фиг.3 показан усиленный металлический брусок, изображенный на фиг.1, прозрачный вид в перспективе;

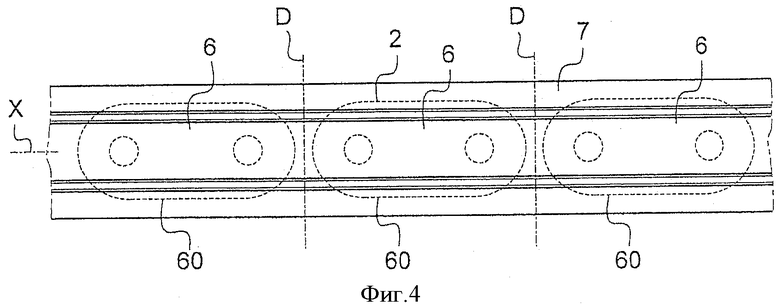

на фиг.4 показан собранный усиленный металлический брусок, изображенный на фиг.1, с показом линий разрезания на тяги, вид сверху;

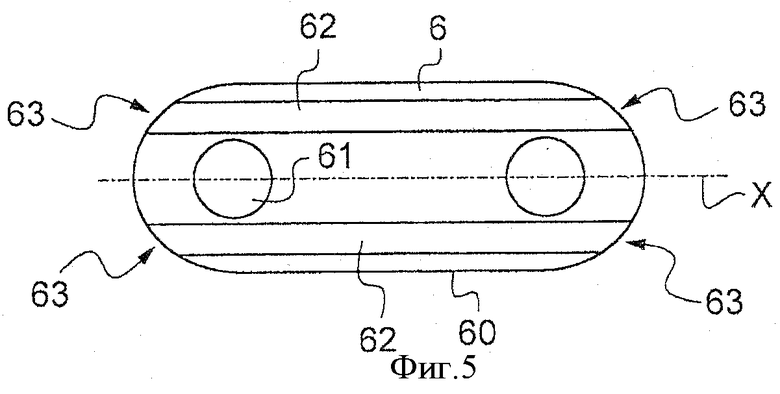

на фиг.5 показана тяга, полученная после разрезания усиленного металлического бруска по линиям разрезания, показанным на фиг.4, прозрачный вид сверху;

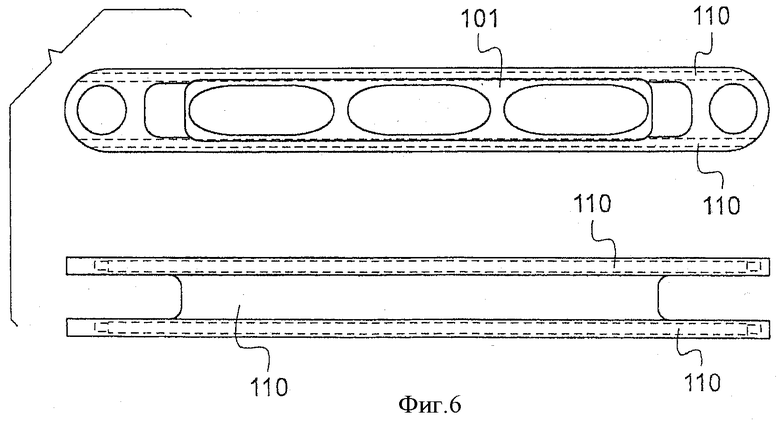

на фиг.6 показана тяга в соответствии с настоящим изобретением вид спереди и сверху.

Все фигуры являются очень схематичными и не всегда соблюдают масштаб между различными показанными элементами, чтобы упростить понимание, при этом каждый элемент сохраняет свое обозначение на всех фигурах.

Осуществление изобретения

Способ в соответствии с настоящим изобретением содержит следующие последовательные этапы:

Сначала, как показано на фиг.1-3, выполняют металлический профиль 1, в данном случает посредством формования выдавливанием титанового сплава. Профиль 1 проходит вдоль продольной оси симметрии X и имеет постоянное сечение. Профиль 1 содержит два сквозных паза 11, 12, расположенных симметрично по обе стороны от оси X. В данном случае пазы имеют форму канавок с квадратным или прямоугольным поперечным сечением.

Кроме того, готовят два волокнистых элемента 2 жесткости. Волокнистые элементы 2 жесткости можно выполнить, в частности, с применением способа, описанного в вышеупомянутом документе WO 2009/034264, и в данном случае они содержат керамические волокна, покрытые металлической оболочкой, в данном случае волокна из карбида кремния, покрытые тем же металлическим сплавом, из которого изготовлен профиль 1. Каждый из волокнистых элементов 2 жесткости располагают на двух опорах 3 в виде уголка, ограничивающего дно 31 и боковую стенку 32. Волокна проходят в продольном направлении параллельно друг другу.

После этого уголки 3 с волокнистым элементом 2 жесткости вставляют в пазы 11, 12 профиля 1. Для этого размеры уголков 3 выполняют такими, чтобы они помещались на дне пазов 11, 12, по существу закрывая всю площадь дна пазов 11, 12.

После установки уголков 3 на дне пазов 11, 12 в пазах 11, 12 над уголками 3 остается свободное пространство, которое заполняют, вставляя в пазы 11, 12 блоки-заполнители 4, выполненные из того же сплава, что профиль 1 и уголки 3. Верхние стороны блоков-заполнителей 4 доходят до верхней стороны 13 профиля 1.

После этого на верхнюю сторону 13 профиля 1 устанавливают тонкую металлическую крышку 5, в данном случае выполненную из листового металла и содержащую верхнюю стенку 51 и две боковые стенки 52. Ее размеры предусматривают таким образом, чтобы ее верхняя стенка 51 полностью закрывала верхнюю сторону 13 профиля 1 и чтобы ее боковые стенки 52 полностью закрывали кромки концов 14 профиля 1. Крышку 5 крепят сваркой на профиле, чтобы закрыть всю деталь в сборе и герметизировать волокнистые элементы 2 жесткости.

Деталь в сборе, включающая профиль, волокнистые элементы жесткости и блоки-заполнители помещают в вакуум, затем его подвергают горячему изостатическому прессованию, что приводит к распределению металла вокруг волокон.

При этом получают усиленный брусок 7, состоящий из металлической матрицы из титанового сплава, усиленной карбидными волокнами, проходящими в двух продольных зонах, по существу соответствующих зонам первоначальных пазов 11, 12, как показано на фиг.4.

После этого остается разрезать усиленный брусок 7, например, по линиям разрезания D, показанным на фиг.4, чтобы получить несколько заготовок тяг 6. Затем эти заготовки подвергают механической обработке для получения тяг. Эта обработка включает в себя обтачивание по профилям 60 и сверление отверстий 61 в каждом из их концов, как показано на фиг.5, при этом отверстия расположены между двумя усиленными продольными зонами. На этой фигуре видно, что волокна выходят в зоны 63 кромки тяги.

Тягу можно после этого оснастить кольцами и нанести на нее защитное покрытие, в частности, предназначенное для защиты кромки тяги.

На фиг.6 представлено применение изобретения на тяге 101, которая содержит четыре волокнистых элемента жесткости в соответствии с настоящим изобретением.

Изобретение не ограничивается описанным выше вариантом осуществления и охватывает любую версию, которая воспроизводит основные вышеуказанные признаки с применением эквивалентных средств.

Кроме того, термин «металлический профиль», используемый в рамках изобретения, не ограничивает получение этого изделия способом формования посредством выдавливания через фильеру соответствующей формы: несмотря на то, что формование выдавливанием является способом, наиболее подходящим для изделия такого типа, его можно получить при помощи других способов, известных в области металлургии.

Наконец, хотя описанный волокнистый элемент жесткости состоит из покрытых металлом керамических волокон, и его можно получить способом, описанным в документе WO 2009/034264, изобретение охватывает также тяги, содержащие волокнистые элементы жесткости другого типа и, в частности, волокнистые элементы жесткости из керамических волокон, непосредственно помещенных в пазы профиля.

В представленном примере в канавки вставляют металлические блоки, чтобы заполнить свободное пространство, оставшееся над волокнистым элементом жесткости после его установки в пазы, однако можно предусмотреть, чтобы волокнистый элемент жесткости полностью заполнял пазы, образованные в профиле.

Наконец, хотя выполнение бруска длиной, достаточной для его разрезания, представляет интерес с промышленной точки зрения, изобретение можно также применять для унитарной заготовки, выполненной с возможностью размещения в ней волокнистых элементов жесткости, и затем производить ее чистовую обработку.

Изобретение относится к способу изготовления металлической тяги, усиленной в продольном направлении в своей толщине волокнистым элементом (2) жесткости. Выполняют металлическую заготовку, содержащую, по меньшей мере, один продольный паз (11, 12), выходящий на кромку заготовки. Вставляют в паз волокнистый элемент (2) жесткости. Соединяют волокнистый элемент (2) жесткости с заготовкой за счет распространения металла вокруг волокон волокнистого элемента (2) жесткости. Производят чистовую обработку заготовки для получения тяги. Предварительно размещают волокнистый элемент (2) жесткости на опоре в виде уголка (3). Уголок (3) с соответствующим волокнистым элементом (2) жесткости вставляют в паз (11, 12). Также предложена тяга, изготовленная посредством упомянутого способа и содержащая металлическую матрицу, в которую погружены усилительные волокна, проходящие по обе стороны от продольной оси (X) тяги, при этом волокна выходят на кромку тяги. Технический результат: разработка более простого способа изготовления композитной тяги. 3 н.п. ф-лы, 6 ил.

1. Способ изготовления металлической тяги (6), усиленной в продольном направлении в своей толщине волокнистым элементом (2) жесткости, при этом способ содержит этапы, на которых: выполняют металлическую заготовку, содержащую, по меньшей мере, один продольный паз (11, 12), выходящий на кромку заготовки; устанавливают волокнистый элемент (2) жесткости в паз, соединяют волокнистый элемент жесткости с заготовкой за счет распространения металла вокруг волокон волокнистого элемента (2) жесткости; производят чистовую обработку заготовки для получения тяги (6), отличающийся тем, что установка волокнистого элемента жесткости содержит операции, на которых: предварительно укладывают волокнистый элемент жесткости на опору в виде уголка; уголок с соответствующим волокнистым элементом жесткости вставляют в паз.

2. Способ изготовления металлической тяги (6), усиленной в продольном направлении в своей толщине волокнистым элементом (2) жесткости, проходящим параллельно продольному направлению тяги, при этом способ содержит этапы, на которых: выполняют металлический профиль (1) постоянного сечения, содержащий, по меньшей мере, два продольных паза (11, 12); вставляют волокнистый элемент (2) жесткости в пазы, причем установка волокнистого элемента жесткости включает в себя предварительную укладку волокнистых элементов жесткости на опоры в виде уголка и установку каждого уголка с соответствующим волокнистым элементом жесткости в один из пазов; подвергают деталь в сборе горячему изостатическому прессованию для получения усиленного бруска; разрезают усиленный брусок для получения нескольких заготовок тяг (6); производят чистовую обработку каждой заготовки для получения усиленных тяг.

3. Тяга (6), выполненная способом по п.1, содержащая металлическую матрицу, в которую погружены усилительные волокна, проходящие по обе стороны от продольной оси (X) тяги, при этом волокна выходят на кромку тяги.

| FR 2925896 A1, 03.07.2009 | |||

| FR 2925897 A1, 03.07.2009 | |||

| Устройство для оптической обработки информации | 1980 |

|

SU997549A1 |

| Способ получения композиционного материала,армированного волокнами | 1973 |

|

SU491440A1 |

Авторы

Даты

2013-10-10—Публикация

2010-09-13—Подача