Область техники, к которой относится изобретение

Изобретение относится к способу изготовления тяги из композитного материала, а также к тяге, выполненной с применением этого способа.

Предпочтительно изобретение находит свое применение в области авиации, и, в частности, полученную тягу можно использовать в качестве неотъемлемой части шасси.

Однако, несмотря на то что тяга конкретно предусмотрена для такого назначения, ее можно также использовать в других областях, где возникает потребность в тягах, характеризующихся, в частности, высоким соотношением прочность/масса.

Уровень техники

Как правило, композитную тягу, корпус которой является полым, выполняют путем наматывания нити вокруг оправки или путем наматывания слоя тканых волокон. При таком выполнении толщину корпуса тяги получают за счет числа нитей или слоев. При таком выполнении различные выполняемые профили для тяги оказываются ограниченными, и, в частности, их сечение обязательно должно быть замкнутым.

Из французского документа FR 2893683, поданного на имя заявителя, известен также второй способ изготовления тяги из композитного материала в области авиации. Для выполнения такой тяги используют шаблон с двумя противоположными краями, при этом шаблон вырезают в ткани из композитных волокон, содержащей несколько первичных слоев, наложенных друг на друга и соединенных между собой таким образом, чтобы во время придания формы первичные слои могли скользить друг относительно друга. Способ, описанный в этом документе, содержит этап, на котором выполняют перекрывание краев со скосом, что обеспечивает очень прочное соединение.

В этом втором способе выполнения сопротивление сжатию и прогибу тяги получают, в частности, за счет ее замкнутого сечения, обеспечивающего выигрыш в массе.

Способ выполнения является удовлетворительным, но сложным, в частности, что касается позиционирования и соединения краев между собой. Различные профили тяги, выполняемые при помощи этого способа, тоже являются ограниченными, как и в первом способе.

Известен также третий способ выполнения композитной тяги, описанный в заявке WO 2009/000925, где выполняют две половины, соединение которых позволяет получить корпус тяги с замкнутым прямым сечением, обеспечивающим механическое сопротивление тяги растяжению и сжатию. Каждую половину выполняют путем укладки пропитанных волокон в разных видах, таких как пряди, однонаправленные пласты или тканые пласты. Сложное соединение двух половин можно осуществить, в частности, склеиванием или посредством установки механических креплений.

Раскрытие изобретения

Задача изобретения состоит в разработке более простого способа изготовления композитной тяги, чем известные.

Поставленная задача решена в способе изготовления тяги из композитного материала из волокнистой заготовки, содержащей определенное число первичных слоев волокон, соединенных между собой связями, обеспечивающими скольжение слоев относительно друг друга во время придания формы заготовке, при этом заготовка содержит центральную часть, предназначенную для выполнения корпуса тяги и содержащую два противоположных боковых края, и удлинения, предназначенные для выполнения проушин тяги, при этом указанный способ содержит этап придания формы волокнистой заготовке с удержанием двух противоположных боковых краев на расстоянии друг от друга, чтобы придать волокнистой заготовке открытый профиль на уровне центральной части, затем этап впрыска смолы и осуществления ее полимеризации.

Таким образом, способ в соответствии с настоящим изобретением позволяет изготовить тягу, корпус которой имеет открытое сечение, что позволяет отказаться от этапа соединения краев и, следовательно, существенно упростить изготовление тяги. В отличие от способа, описанного в документе WO 2009/000925, тяга в данном случае в основном является завершенной после впрыска смолы, и ее корпус остается открытым и не требует соединения с второй половиной открытого сечения. Разумеется, остается механически обработать концы заготовки для получения проушин.

Краткое описание чертежей

Настоящее изобретение будет более очевидно из нижеследующего описания, представленного в качестве неограничивающего примера, со ссылками на прилагаемые чертежи.

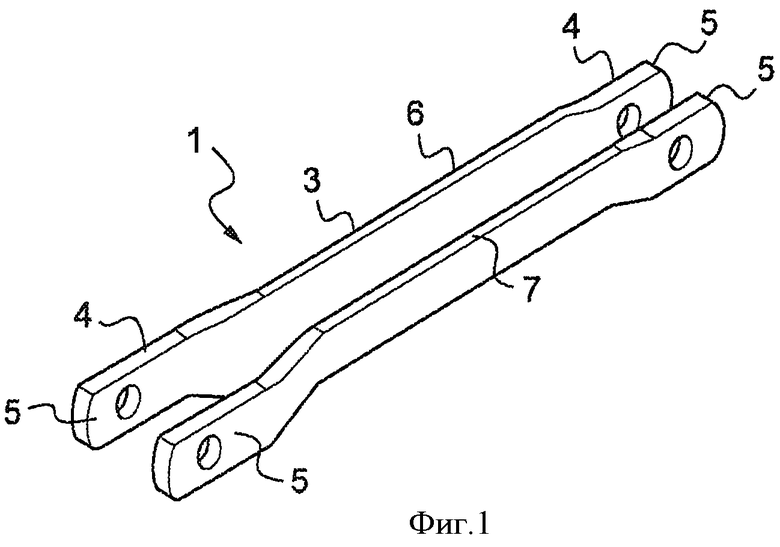

На фиг.1 показан пример осуществления композитной тяги в соответствии с настоящим изобретением, вид в перспективе;

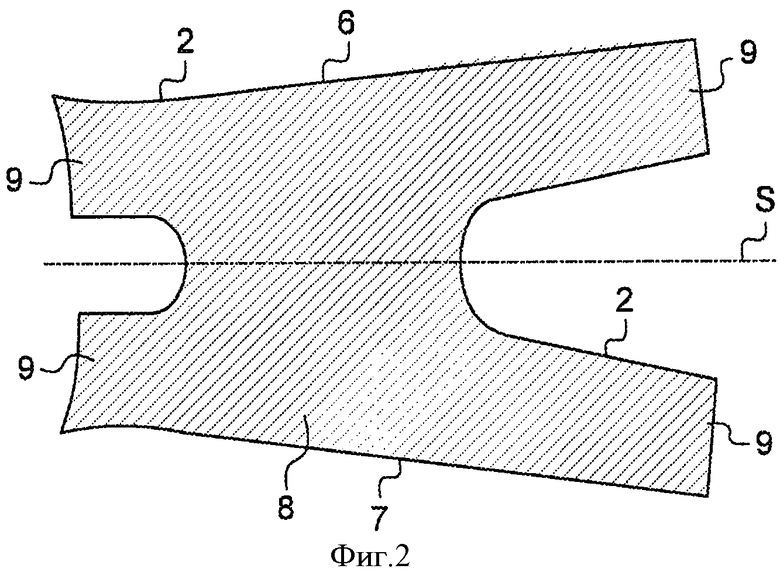

на фиг.2 схематично показан пример осуществления волокнистой заготовки в плоском виде, позволяющей получить композитную тягу, изображенную на фиг.1;

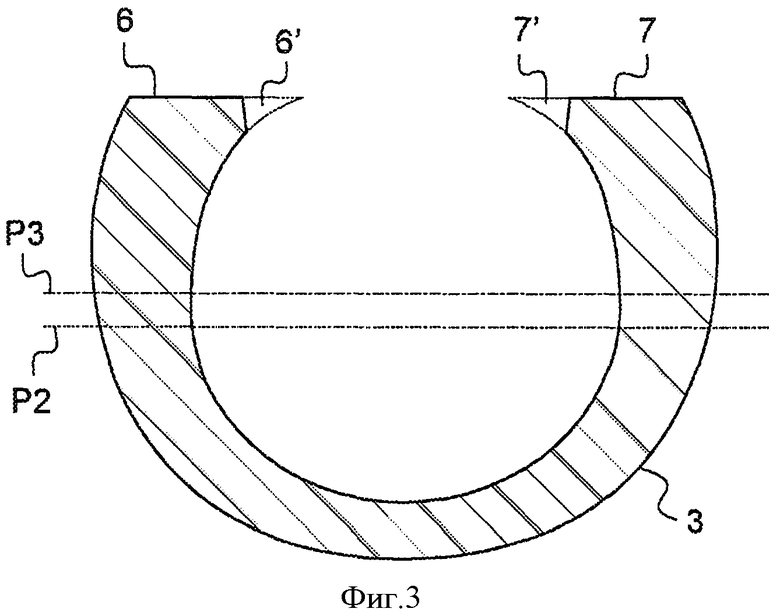

на фиг.3 показан вид в поперечном разрезе тяги на уровне ее корпуса;

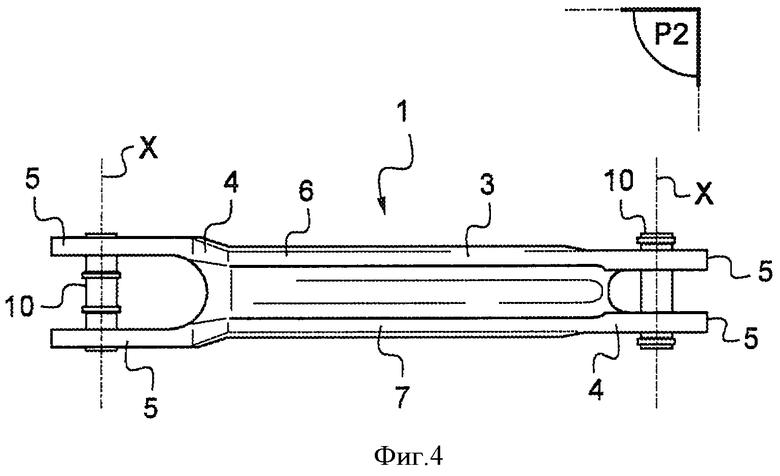

на фиг.4 показана тяга 1, оборудованная осями, вид сверху;

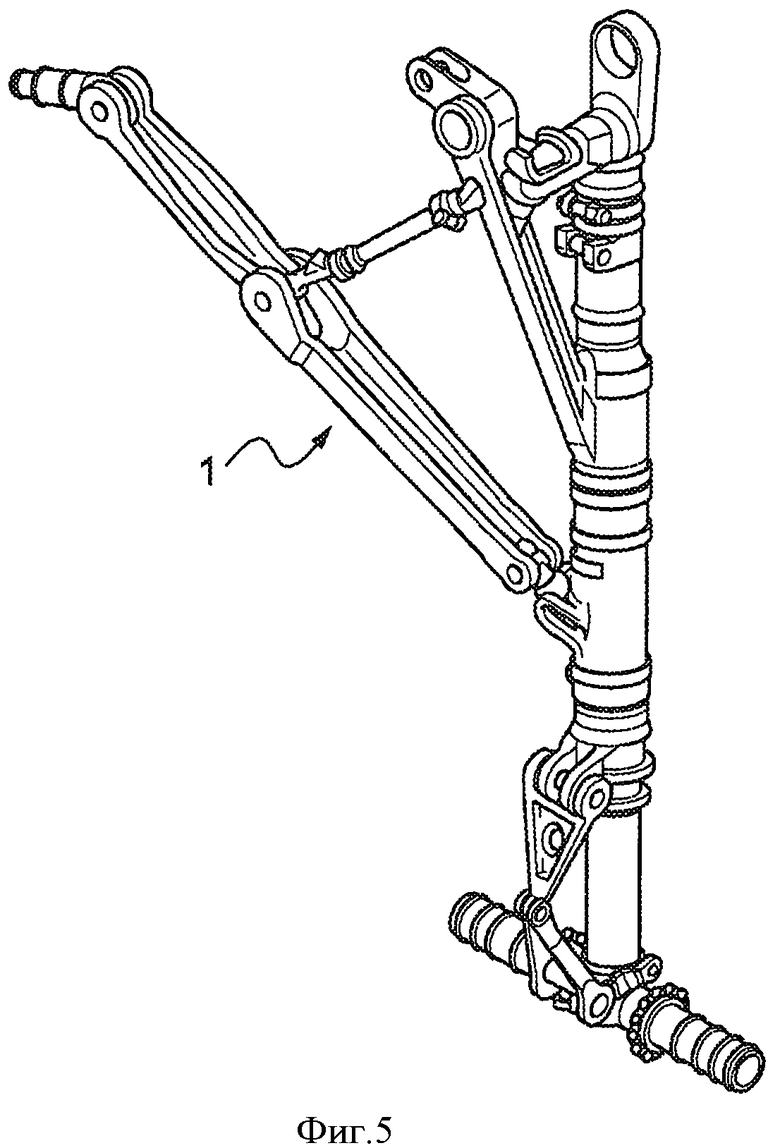

на фиг.5 показано шасси, подкос которого содержит тягу в соответствии с настоящим изобретением.

Осуществление изобретения

На фиг.1 показана композитная тяга в соответствии с настоящим изобретением, полученная из волокнистой заготовки 2, показанной на фиг.2. Предпочтительно композитную тягу 1 применяют в качестве элемента шасси, например, в качестве плеча подкоса, как показано на фиг.5.

Композитная тяга 1 содержит корпус 3 открытого сечения с вилкой 4 на каждом конце. Каждая вилка 4 содержит две проушины 5, расположенные друг против друга и предназначенные, как показано на фиг.4, для установки оси 10 соединения с другими элементами конструкции.

Изготовление тяги 1 в соответствии с настоящим изобретением осуществляют следующим образом. Сначала вырезают волокнистую заготовку 2 в ткани, предпочтительно в ткани из волокон, располагаемых в ходе тканья в трех направлениях. Технология изготовления ткани волокнистой заготовки 2 описана в документе FR 2893683, который можно принять за ближайший аналог изобретения. Технологию изготовления волокнистой заготовки 2 (или шаблона), описанную в этом документе, можно применять в рамках настоящего изобретения, поэтому содержание этого документа можно считать частью настоящей заявки. Волокнистая ткань предпочтительно содержит несколько первичных слоев волокон утка, соединенных между собой волокнами основы, которые проходят от одного первичного слоя к другому, соединяя первичные слои между собой. Это соединение между первичными слоями обеспечивает их прочное соединение, позволяя в то же время первичным слоям скользить друг относительно друга во время придания формы волокнистой заготовке 2 и, в частности, во время ее сгибания. Предпочтительно заготовку 2 вырезают из ткани таким образом, чтобы нити утка располагались в плоскости симметрии S волокнистой заготовки. Волокнистая заготовка 2 содержит центральную часть 8, которая образует затем корпус 3, с двумя противоположными боковыми краями 6 и 7 и четырьмя удлинениями 9, предназначенными для образования проушин.

Затем заготовке придают форму таким образом, чтобы центральная часть 8 имела полую форму, путем сгибания противоположных краев 6 и 7 волокнистой заготовки 2, удерживая их при этом на расстоянии друг от друга. Предпочтительно центральной части придают форму С-образного сечения, показанного на фиг.3. Предпочтительно придание формы осуществляют, заворачивая волокнистую заготовку 2 вокруг оправки. В случае других открытых профилей, например, в виде U или V, волокнистую заготовку 2 можно сгибать, заворачивать или искривлять для формирования тяг, корпус которых может, таким образом, иметь разные формы с открытым сечением, при которых боковые края 6, 7 остаются на расстоянии друг от друга.

Удлинения 9 при этом должны оказаться друг против друга попарно в параллельных плоскостях и образовать, таким образом, проушины тяги.

После этого способ содержит этап впрыска смолы. Предпочтительно этот этап осуществляют при помощи известного способа переноса смолы, называемого способом "RTM" (resin transfer molding), и на этом этапе смола пропитывает волокна волокнистой заготовки 2.

Для этого предпочтительно сформированную на оправке заготовку помещают в форму, которую закрывают и заполняют смолой согласно способу RTM. Затем всю систему нагревают, чтобы произвести полимеризацию смолы. В варианте можно также применять процессы инжекции смолы.

После этого получают твердую полую форму, содержащую центральный корпус, заканчивающийся удлинениями, которые достаточно подвергнуть механической обработке (обработка контура и сверление отверстия) для получения проушин тяги, как показано на фиг.1. Операцию завершают установкой вкладышей в отверстия проушин.

Таким образом, способ в соответствии с настоящим изобретением позволяет исключить этап соединения боковых краев заготовки и не требует выполнения одного или нескольких дополнительных элементов, предназначенных для соединения с полой формой.

Кроме того, тяга с открытым сечением является менее жесткой при кручении, чем тяга с замкнутым сечением, что представляет особый интерес в рамках использования такой тяги в качестве плеча подкоса. Действительно, стойка шасси, а также соответствующая конструкция крыла или фюзеляжа могут значительно деформироваться, и гибкость при кручении такой тяги позволяет легче воспринимать такие деформации.

Разумеется, как известно, сопротивление сжатию удлиненного корпуса с открытым сечением ниже, чем у удлиненного корпуса с замкнутым сечением при аналогичных значениях толщины и диаметра. Поэтому следует предусмотреть определенные конструктивные характеристики для придания полученной таким образом тяге требуемого сопротивления сжатию.

В частности, предпочтительно, чтобы плоскость прохождения усилий в тягу, то есть плоскость Р2, проходящая через центральные оси Х проушин 5, как показано на фиг.4, находилась как можно ближе к параллельной плоскости Р3, проходящей через центр инерции поперечных сечений корпуса, и предпочтительно между плоскостью Р3 и дном корпуса тяги, как показано на фиг.4. В идеальном случае плоскости Р2 и Р3 должны совпадать.

Предпочтительно также повысить жесткость боковых краев 6, 7, чтобы повысить сопротивление тяги при локальном прогибе краев.

Для этого, согласно частному варианту осуществления, используют волокнистую заготовку 2 с изменяющейся толщиной, по крайней мере, в направлении, перпендикулярном к плоскости симметрии S заготовки.

Как показано на фиг.3, края 6, 7 являются более толстыми, чем часть заготовки 2, находящаяся ближе к плоскости симметрии.

Такой изменяющейся толщины можно достичь разными способами. Прежде всего это изменение толщины можно получить в процессе тканья. Кроме того, заготовку 2 можно вырезать из толстой ткани, толщина которой соответствует требуемой толщине краев, затем заготовку утоняют от краев к плоскости симметрии, например, абразивным способом или за счет обрезания предназначенных для удаления волокон. Согласно второй технологии, заготовку вырезают из ткани, толщина которой соответствует наименьшей толщине корпуса тяги, и толщины боковых краев увеличивают, добавляя промежуточные волокна между первичными слоями ткани. Такая технология усиления описана в документе FR 2893683 для усиления удлинений заготовки, но ее можно также использовать для увеличения утолщения боковых краев центральной части заготовки.

Следует заметить, что особая форма боковых краев 6, 7, показанная на фиг.3, является непосредственным результатом операции сгибания, во время которой слои ткани скользят друг относительно друга и придают боковым краям показанную скошенную форму. Предпочтительно после полимеризации заготовки посредством механической обработки удаляют внутренние вершины 6', 7' скошенных боковых краев (удаленные части показаны пунктиром).

Можно также использовать другие средства для повышения жесткости боковых краев 6, 7, например, во время придания формы края сгибают параллельно таким образом, чтобы они имели загиб или отогнутую кромку, которая после полимеризации будет способствовать стабилизации краев, наподобие отогнутой кромки панели.

Таким образом, способ изготовления имеет существенные преимущества по сравнению с известными техническими решениями, в том числе возможность выполнения тяги гораздо более простым способом, позволяющим получить самые разные открытые профили, в частности, по существу в виде С, U или V и одновременно обеспечивающим высокую механическую прочность, что позволяет использовать полученную тягу для складывающегося подкоса шасси, как показано на фиг.5.

Можно также предусмотреть и другие отличительные признаки изобретения, не выходя при этом за рамки объема изобретения, определенного нижеследующей формулой изобретения.

В частности, хотя, согласно изобретению, сечение корпуса тяги оставляют открытым, чтобы избежать операции соединения боковых краев между собой, можно все же стабилизировать эти края, предусмотрев одну или несколько связей от одного края к другому, например, плоскую тонкую жесткую стенку, которую устанавливают на двух боковых краях и соединяют с этими краями. Единственной конструктивной функцией этих усилений является стабилизация краев для уменьшения их локального прогиба. В частности, они не участвуют или участвуют лишь косвенным образом в сопротивлении тяги растяжению.

Изобретение относится к способу изготовления тяги из композитного материала из волокнистой заготовки. Способ заключается в том, что волокнистая заготовка (2), из которой изготовлена композитная тяга (1), содержит определенное число первичных слоев волокон, соединенных между собой связями, обеспечивающими скольжение слоев относительно друг друга во время придания формы заготовке (2). Заготовка (2) также содержит центральную часть (8), предназначенную для выполнения корпуса тяги (1) и содержащую два противоположных боковых края (6, 7), и удлинения, предназначенные для выполнения проушин (5). Способ содержит этап придания формы заготовке (2) с удержанием двух противоположных боковых краев на расстоянии друг от друга, чтобы придать ей открытый профиль на уровне части (8), и затем этап впрыска смолы и осуществления ее полимеризации. Технический результат: разработка более простого способа изготовления композитной тяги, позволяющего получить самые разные открытые профили, в частности, по существу в виде С, U или V и одновременно обеспечивающего высокую механическую прочность. 4 з.п. ф-лы, 5 ил.

1. Способ изготовления тяги из композитного материала из волокнистой заготовки (2), содержащей определенное число первичных слоев волокон, соединенных между собой связями, обеспечивающими скольжение слоев относительно друг друга во время придания формы заготовке, при этом заготовка содержит центральную часть (8), предназначенную для выполнения корпуса тяги и содержащую два противоположных боковых края (6, 7), и удлинения (9), предназначенные для выполнения проушин тяги, при этом указанный способ содержит этап придания формы волокнистой заготовке с удержанием двух противоположных боковых краев на расстоянии друг от друга, чтобы придать волокнистой заготовке открытый профиль на уровне центральной части, затем этап впрыска смолы и осуществления ее полимеризации.

2. Способ по п.1, в котором волокнистую заготовку заворачивают вокруг формовочной оправки перед впрыском смолы и полимеризацией.

3. Способ по п.1, в котором боковым краям придают жесткость для повышения их сопротивления локальному прогибу.

4. Способ по п.3, в котором придание жесткости включает использование заготовки с изменяющейся толщиной, которая увеличивается перпендикулярно к плоскости симметрии заготовки от ее центра к боковым краям (6, 7).

5. Способ по п.1, в котором заготовке придают форму так, чтобы плоскость (Р2) прохождения усилий, проходящая через центральные оси проушин готовой тяги, находилась снизу или совпадала с параллельной плоскостью (Р3), проходящей через центр инерции сечений корпуса тяги.

| FR 2893683 A1, 25.05.2007 | |||

| FR 2893532 A1, 25.05.2007 | |||

| DE 102007015909 A1, 09.10.2008 | |||

| US 6202505 B1, 20.03.2001 | |||

| Способ изготовления многослойных изделий | 1978 |

|

SU721308A1 |

Авторы

Даты

2013-06-10—Публикация

2010-05-18—Подача