Установление приоритета

Данная заявка заявляет приоритет заявки США №12/646239, поданной 23 декабря 2009 года.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к биотопливам и способам получения биотоплив, и более конкретно к полученному из биомассы пиролизному маслу и способам его получения.

Уровень техники

Быстрым пиролизом является процесс, в котором материалы органической биомассы, такие как древесные отходы, сельскохозяйственные отходы и т.д., быстро нагревают до 450-600°C в отсутствие воздуха. В этих условиях образуются органические пары, газы пиролиза и зола (пиролизный остаток). Пары конденсируют в пиролизное масло, полученное из биомассы. Пиролизное масло, полученное из биомассы, может быть сожжено непосредственно в качестве топлива для котельных и печей. Пиролизное масло, полученное из биомассы, также может служить потенциальным сырьем каталитических процессов для получения топлив на нефтеперерабатывающих заводах. Пиролизное масло, полученное из биомассы, может заменить до 60% транспортных топлив, тем самым, снижая зависимость от обычной нефти и снижая ее воздействие на окружающую среду.

Однако пиролизное масло, полученное из биомассы, является сложной органической жидкостью с высоким содержанием соединений кислорода, содержащей металлы. Металлы в произведенном пиролизном масле, полученном из биомассы, ограничивают его коммерческие применения. Металлы, растворенные в пиролизном масле, полученном из биомассы, способствуют образованию золы при сгорании. Желательно снизить и минимизировать содержание золы в пиролизном масле, полученном из биомассы, потому что такая зола повышает общую зольность и выпуск частиц при сгорании пиролизного масла, полученного из биомассы, в качестве топлива. Экологические ограничения могут ограничить такую полную эмиссию. Кроме того, когда пиролизное масло, полученное из биомассы, используют в качестве исходного сырья в каталитических процессах для изготовления транспортного топлива, металлы в масле загрязняют оборудование ниже по потоку и ингибируют или инактивируют катализаторы.

Удаление катионов металлов из пиролизного масла, полученного из биомассы, для получения произведенного из биомассы пиролизного масла с низким содержанием металлов, следовательно, является важным процессом, если пиролизное масло, полученное из биомассы, применяют в качестве биотоплива. Хотя ионообменные смолы используют, чтобы удалить металлы из водных растворов, они не были эффективны при удалении металлов из пиролизного масла, полученного из биомассы, из-за их восприимчивости к засорению. Масло легко покрывает каждую ионообменную гранулу и сильно замедляет способность гранулы адсорбировать ионные материалы из органического потока. Поскольку масло также является липким, оно будет приводить к агломерации ионообменных гранул с образованием каналов в слое. Агломерация может также значительно воздействовать на обратную промывку. В то время как ионообменные смолы, если не слишком засорены, могут быть очищены, то обычно удаление засорения требует чрезвычайно трудоемкого и дорогостоящего процесса.

Соответственно, желательно предоставить полученное из биомассы пиролизное масло с низким содержанием металлов и способы его получения. Кроме того, другие желательные признаки и характеристики настоящего изобретения станут очевидными из последующего подробного описания изобретения и приложенной формулы изобретения, рассмотренных вместе с сопутствующими чертежами и этим уровнем техники.

Краткая сущность изобретения

Предложены способы снижения содержания металлов в полученном из биомассы пиролизном масле, содержащем металлы. В соответствии с одним типичным вариантом осуществления способ снижения содержания металлов в полученном из биомассы пиролизном масле, содержащем металлы, включает контактирование полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой, имеющей сульфокислотные группы, с получением произведенного из биомассы пиролизного масла с низким содержанием металлов и отработанной ионообменной смолы. Полученное из биомассы пиролизное масло с низким содержанием металлов удаляют из отработанной ионообменной смолы.

Предложены способы получения произведенного из биомассы пиролизного масла с низким содержанием металлов в соответствии с другим типичным вариантом осуществления настоящего изобретения. Способ включает контактирование полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой, имеющей сульфокислотные активные группы, с получением произведенного из биомассы пиролизного масла с низким содержанием металлов и отработанной кислотной ионообменной смолы. Полученное из биомассы пиролизное масло с низким содержанием металлов удаляют из отработанной кислотной ионообменной смолы. Отработанную кислотную ионообменную смолу промывают растворителем, выбранным из группы, содержащей метанол, этанол, ацетон и их комбинации, чтобы удалить, по меньшей мере, часть остаточного полученного из биомассы пиролизного масла с низким содержанием металлов из отработанной кислотной ионообменной смолы и сохранить остаточный растворитель в полученном из биомассы пиролизном масле с низким содержанием металлов.

Также предложены полученные из биомассы пиролизные масла с низким содержанием металлов, произведенные способами в соответствии с другим типичным вариантом осуществления настоящего изобретения.

Краткое описание чертежей

Настоящее изобретение будет в дальнейшем описано вместе со следующими фигурами, в которых одинаковые цифры обозначают одинаковые элементы, и в которых:

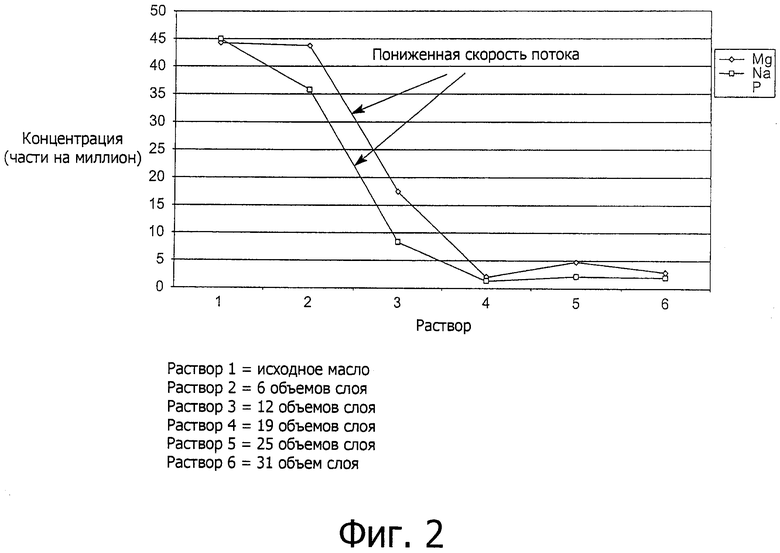

Фиг.1 представляет собой схему технологического способа получения произведенного из биомассы пиролизного масла с низким содержанием металлов согласно типичным вариантам осуществления настоящего изобретения; и

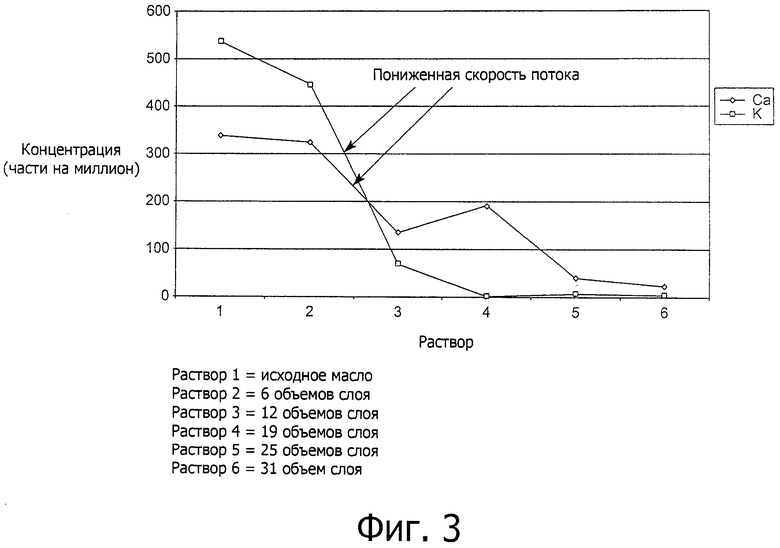

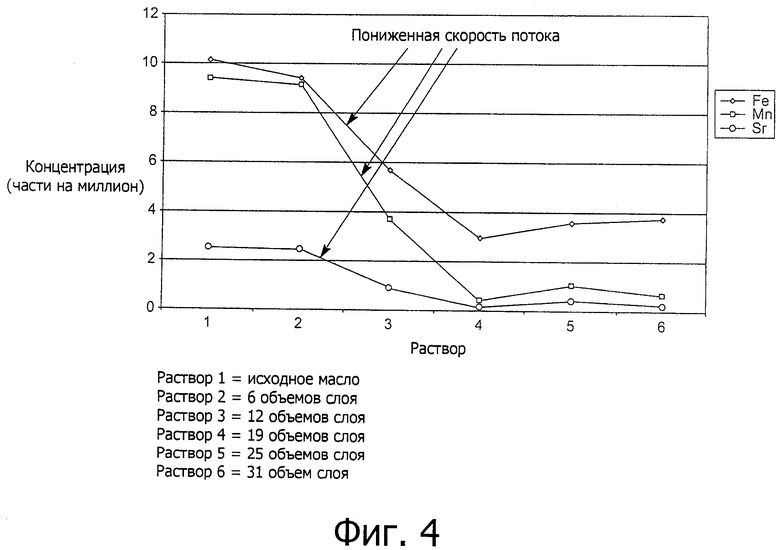

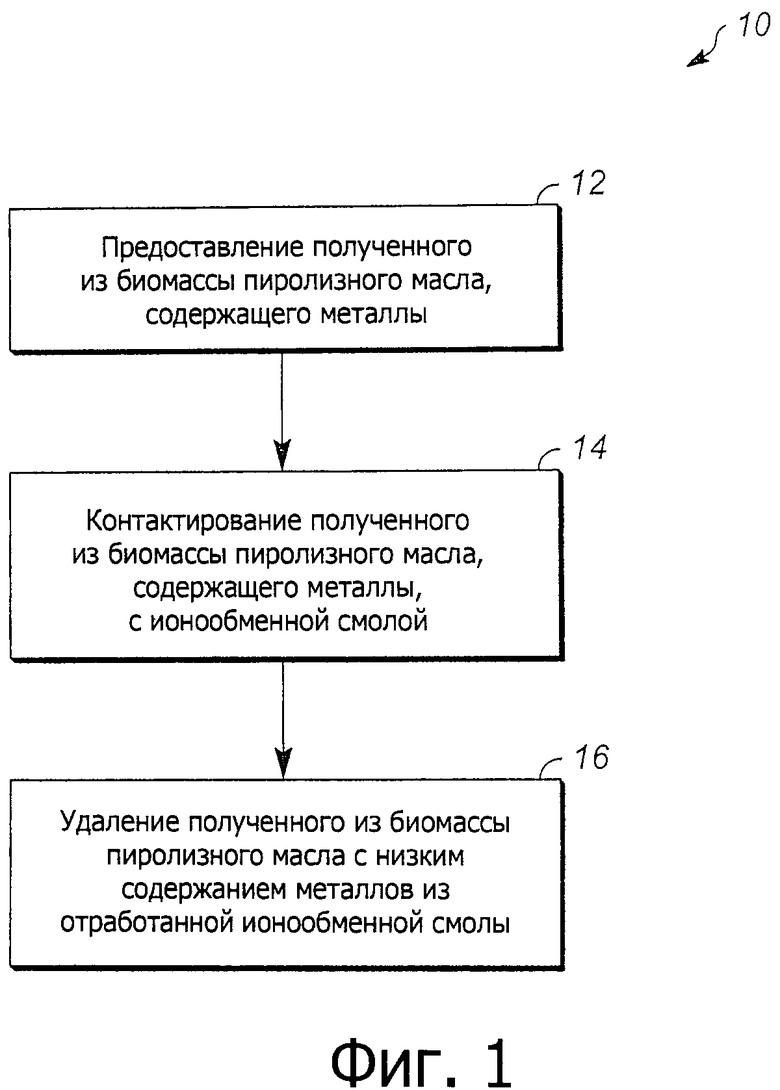

Фигуры 2-4 представляют собой графики, поясняющие эффект снижения часовой объемной скорости жидкости (LHSV) (упомянутой в фигурах как скорость потока) на удаление выбранных ионов металлов в различных объемах слоя пиролизного масла, полученного из биомассы, после гравиметрической непрерывной ионообменной колонны с ионообменной смолой Amberlyst® 36 при температуре 25°C, в соответствии с типичными вариантами осуществления настоящего изобретения.

Подробное раскрытие изобретения

Следующее подробное описание изобретения является просто иллюстративным по природе и не предназначено ограничивать изобретение или применение и использование изобретения. Кроме того, нет намерения быть связанными любой теорией, представленной в предшествующем уровне техники, или следующим подробным описанием изобретения.

Различные типичные варианты осуществления настоящего изобретения направлены на способ обработки полученного из биомассы пиролизного масла, содержащего металлы (в дальнейшем "пиролизное масло, полученное из биомассы" или "исходное масло"), используя кислотные ионообменные смолы, имеющие сульфокислотные активные группы, которые снижают общую концентрацию металлов в исходном масле. В общем, в способе удаляют щелочные металлы (натрий, калий и цезий) и щелочноземельные металлы (магний, кальций и стронций) из исходного масла с получением произведенного из биомассы пиролизного масла с низким содержанием металлов, таким, что масло становится более пригодным для использования в качестве биотоплива.

Количество переходных металлов (Fe, Ni, Mn) и других металлов также снижается. Следует заметить, что, в то время как обработанное масло обычно описывают здесь как "полученное из биомассы пиролизное масло с низким содержанием металлов", "полученное из биомассы пиролизное масло с низким содержанием металлов" обычно включает любое обработанное масло, имеющее более низкую общую концентрацию металлов в результате ионного обмена по настоящему изобретению, чем концентрация металлов в исходном потоке пиролизного масла, полученного из биомассы.

Различные варианты осуществления способа также селективно снижают металлы, не изменяя другие свойства пиролизного масла, полученного из биомассы, которые иначе могут приводить к снижению его пригодности для использования в качестве биотоплива. Определенно, полученное из биомассы пиролизное масло с низким содержанием металлов в основном сохраняет окраску, вязкость, содержание углерода, содержание воды и кислотность исходного пиролизного масла, полученного из биомассы. Кроме того, ионообменная смола в основном не засоряется ионным обменом.

Как показано на Фиг.1, способ 10 получения произведенного из биомассы пиролизного масла с низким содержанием металлов начинается с поставки пиролизного масла, полученного из биомассы, из источника, такого как питающий резервуар или другой источник, действующий так, чтобы обеспечить такое пиролизное масло, полученное из биомассы (стадия 12). Состав пиролизного масла несколько зависит от исходного сырья и переменных переработки. Общая концентрация металла в пиролизном масле, полученном из биомассы, обычно изменяется от 0,02 весовых процентов (вес.%) до 0,5 весовых процентов (вес.%) и обычно содержит щелочные металлы, щелочноземельные металлы, переходные металлы и тяжелые металлы. Металлы присущи всей биомассе и, таким образом, исходному пиролизному маслу, полученному из биомассы. Соответственно, исходное пиролизное масло, полученное из биомассы, может альтернативно быть упомянуто здесь как "полученное из биомассы пиролизное масло, содержащее металлы". За исключением летучих веществ в условиях сгорания, эти металлы дают вклад в содержание золы в масле при сгорании. Пиролизное масло, полученное из биомассы, доступно от, например, Ensyn Technologies Inc., Онтарио, Канада.

Пиролизное масло, полученное из биомассы, получают, например, из быстрого пиролиза древесной биомассы в реакторе пиролиза. Однако изобретение не столь ограничено. Считают, что фактически любая форма биомассы для пиролиза может быть получена из материала биомассы, такого как кора, сельскохозяйственные отходы/остатки, орехи и семена, морские водоросли, травы, остатки лесоразработки, целлюлоза и лигнин или подобные материалы. Пиролизное масло, полученное из биомассы, может быть получено различными режимами пиролиза, такими как быстрый пиролиз, вакуумный пиролиз, каталитический пиролиз и медленный пиролиз (также известный как карбонизация) и так далее. Исходное пиролизное масло, полученное из биомассы, можно фильтровать известными способами фильтрования, чтобы удалить твердые частицы, чтобы, по существу, предотвратить засорение ионообменной смолы.

Способ 10 продолжают контактированием фильтрованного или нефильтрованного потока пиролизного масла, полученного из биомассы, с ионообменной смолой (стадия 14). Поток пиролизного масла, полученного из биомассы, контактирует с ионообменной смолой и подвергается ионному обмену, таким образом, что ионы металлов захватываются ионообменной смолой. Более определенно, ионообменная смола содержит сульфокислотные группы в активных центрах. Когда пиролизное масло, полученное из биомассы, контактирует со смолой, металлы предпочтительно мигрируют из масла к активным центрам ионообменной смолы. Металлы в пиролизном масле, полученном из биомассы, замещаются ионами водорода.

Ионный обмен может быть достигнут либо периодическим методом, либо непрерывным колоночным методом. В периодическом методе ионообменную смолу и исходное пиролизное масло, полученное из биомассы, вводят в контакт смешиванием смолы и исходного масла в полимерном сосуде, периодическом резервуаре и так далее. Определенный вес ионообменной смолы добавляют к известному объему исходного пиролизного масла, полученного из биомассы, как в дальнейшем описано. Количество ионообменной смолы, добавленной к определенному количеству масла, берется обычно в избытке (в расчете на теоретическую емкость смолы, как определено ниже). Оптимальное отношение смолы к маслу определяют экспериментально и на него влияет температура и время экспозиции. Смесь смола/масло перемешивают в течение от 0,5 до 24 часов, предпочтительно от 0,5 до 4 часов (далее "время выдержки") при температуре от 10 до 120°C, предпочтительно от 20 до 60°C. Образцы обработанного масла могут быть собраны и анализированы на содержание металлов, как в дальнейшем описано.

В непрерывном колоночном методе ионообменную смолу и пиролизное масло, полученное из биомассы, вводят в контакт пропусканием пиролизного масла, полученного из биомассы, через колонку (один или больше "слоев"), содержащую ионообменную смолу. Температура смолы может быть от 10 до 120°C, предпочтительно от 20 до 60°C. Пиролизное масло, полученное из биомассы, пропускают через колонку при течении под давлением выше атмосферного или под действием силы тяжести.

Когда применяют давление, то применяют абсолютное давление от больше чем 0 кПа до 13790 кПа (от 0 до 2000 фунтов на кв. дюйм), предпочтительно от больше чем 0 кПа до 689,5 кПа (от больше чем 0 до 100 фунтов на кв. дюйм), и наиболее предпочтительно от 13,8 кПа до 206,8 кПа (от 2 до 30 фунтов на кв. дюйм). Когда давление не применяют, полученное из биомассы пиролизное масло с низким содержанием металлов проходит вниз через колонку и медленно элюируется гравиметрически.

Пиролизное масло, полученное из биомассы, пропускают через ионообменную смолу с часовой объемной скоростью жидкости (LHSV) 0,1-20 ч-1, предпочтительно 1-10 ч-1. Чем быстрее часовая объемная скорость жидкости (LHSV), тем меньше времени требуется для ионного обмена. Зависимость между часовой объемной скоростью жидкости (LHSV) и ионным обменом для гравиметрического непрерывного колоночного ионного обмена поясняется на Фигурах 2-4. Фигуры 2-4 представляют собой графики, показывающие влияние снижения часовой объемной скорости жидкости (LHSV) (указана на фигурах как объемная скорость потока) на удаление выбранных ионов металлов в различных объемах слоя пиролизного масла, полученного из биомассы, после гравиметрического непрерывного колоночного ионного обмена с применением ионообменной смолы Amerlyst® 36 при температуре 25°C. Как видно из Фигур 2-4, когда часовая объемная скорость жидкости (LHSV) (объемная скорость потока) снижается, концентрация выбранных металлических ионов в обработанном масле снижается значительно.

Когда уровни металлов в обработанном пиролизном масле, полученном из биомассы, достигают целевой концентрации, или когда концентрация металла является постоянной (как определяют повторными измерениями) на большом интервале времени, контакт между маслом и смолой может быть остановлен и ионный обмен считается "завершенным". Концентрации металла в масле могут быть измерены атомно-абсорбционной спектроскопией (ААС), методом индуктивно-связанная плазма - атомно-абсорбционная спектроскопия (ИСП-ААС) или другими известными методами.

Емкость ионообменной смолы (VCi) как для периодического, так и для непрерывного колоночного методов является объемом смолы, необходимой для полного ионного обмена данной массы масла, и определяется уравнением:

VCr (мл смолы/кг масла)=∑(Ci*1000 г/кг/MWi)*Vi*1000 мэкв/экв/(TCr*Dr)

где:

Ci - концентрация металла i в пиролизном масле, полученном из биомассы, в грамм металла/грамм масла;

MWi - молекулярный вес металла, в г/моль;

Vi - валентность (заряд) металла i в растворе;

Dr - плотность ионообменной смолы, в г/мл; и

TCr - теоретическая емкость смолы r. Теоретическая емкость (TCr) часто выражается в единицах: миллиэквиваленты ионов/грамм смолы.

Максимальный объем масла (в литрах), который может быть обработан на единицу объема ионообменной смолы, как в периодическом, так и в непрерывном колоночном методах выражается как:

Voil=Vr/(VCr*Dfeed)

где:

Voil - объем пиролизного масла, полученного из биомассы, в литрах;

Dfeed - плотность (в килограмм/литр) подаваемого масла (исходное пиролизное масло, полученное из биомассы);

Vr - объем смолы в миллилитрах; и

VCr - емкость кислотной ионообменной смолы на данную массу произведенного из биомассы пиролизного масла, содержащего металлы, как определено выше, и выраженная в мл смолы/кг пиролизного масла, полученного из биомассы. Voil/Vr обработки также известно как число объемов слоя (ОС) обработанного масла. Для непрерывного колоночного метода установлен объем ионообменной смолы, и объем масла ниже теоретического пропускают через ионообменную смолу. Полученное из биомассы пиролизное масло, содержащее металлы, приводят в контакт с 0,1-10-кратной емкостью (VCr) кислотной ионообменной смолы, предпочтительно от 1 до 5 VCr.

Используя различные варианты осуществления способа 10, общую концентрацию металлов снижают, включая щелочные металлы, такие как натрий (Na), калий (K) и цезий (Cs), а также щелочноземельные металлы, магний (Mg), кальций (Ca) и стронций (Sr). Переходные металлы, железо (Fe), марганец (Mn) и никель (Ni), также могут быть снижены.

Эффективность смолы, также называемая ионообменной эффективностью (IXeff), определяют как долю металлов, удаленных из жидкого пиролизного масла, полученного из биомассы, относительно теоретической емкости смолы, и определяют следующим образом:

IXeff=(∑((Cif-Cip)*Vi/MWi*1000*Mf))/(TCr*Mr),

где Cif и Cip означают концентрацию металла i, выраженную как граммы металла i на грамм масла в подаваемом сырье (пиролизное масло, полученное из биомассы) и в продукте (полученное из биомассы пиролизное масло с низким содержанием металлов), соответственно, Mf означает массу поданного масла в граммах, MWi означает молекулярный вес металла i в г/моль, Vi означает валентность (заряд) металла i в растворе, TCr означает теоретическую емкость смолы r, и Mf означает массу в граммах используемой смолы r. Если предполагается, что один металлический ион нейтрализует одно обменное место смолы независимо от заряда иона, то валентность (Vi) индивидуальных ионов принимают равной 1 для всех металлов. Чем выше эффективность обмена, тем лучше. Теоретическая емкость смолы, умноженная на эффективность ионного обмена, дает фактическую емкость, которая является количеством ионообменной смолы, необходимой, чтобы фактически деионизировать данное количество пиролизного масла, полученного из биомассы. Чем ниже экспериментальная емкость смолы, то есть, чем ниже концентрация кислотных мест (экв/л), тем больше должна быть колонна, то есть, тем больший объем смолы требуется, чтобы деионизировать пиролизное масло, полученное из биомассы.

Ионообменные смолы, полезные в способе по типичным вариантам осуществления настоящего изобретения, являются сильнокислотными катионообменными смолами. Предпочтительно, смола используется в протонированной форме, то есть все активные группы являются -SO3H. Нейтрализованные сульфокислотные смолы, в которых некоторые или все протоны были обменены на катионы, такие как литий, натрий, калий, магний и кальций, также пригодны. Однако если смола имеет дополнительный противоион (то есть натрий, Na+), то кислотная форма может быть генерирована перед использованием путем обработки водной кислотой (такой как хлористоводородная, азотная или серная кислота и т.д.) Это обычно известно в технологии как активация ионообменной смолы. Предпочтительно, смола включает сульфированные сополимеры стирола.

Предпочтительными сульфокислотными смолами для использования в способе по изобретению являются макропористые смолы. Как используется здесь, "макропористые смолы" делают из двух непрерывных фаз: непрерывной пористой фазы и непрерывной гелеобразной полимерной фазы. Непрерывная гелеобразная полимерная фаза структурно составлена из малых сферических микрогелевых частиц, агломерированных вместе с получением кластеров, которые, в свою очередь, образуют соединенные поры. Площадь поверхности является результатом экспонируемой поверхности кластеров микрогеля. Макропористые ионообменные смолы могут быть изготовлены с различными площадями поверхности в пределах от 7 до 1500 м2/г, и средними диаметрами пор в пределах от 5 до 10000 нм.

Могут также применяться смолы гель-типа. Как используется здесь, "смолы гель-типа" являются обычно полупрозрачными. Нет никаких постоянных пористых структур для смол гель-типа. Поры, как обычно полагают, являются микропорами молекулярного уровня. Пористые структуры определяются расстоянием между полимерными цепями и сшивками, которые меняются в зависимости от уровня сшивок полимера, полярности растворителя и эксплуатационных условий.

Макропористые смолы предпочтительны для непрерывного ионообменного колоночного применения, где набухание/усадка смолы должны быть минимизированы, в то время как смолы гель-типа предпочтительны для периодических ионообменных применений, но любой тип может использоваться в любом применении.

Соответствующие кислотные ионообменные смолы включают смолы, произведенные Dow Chemical Co., Midland, MI, USA под торговыми именами/торговыми марками DOWEX® MARATHON С, DOWEX® MONOSPHERE C-350, DOWEX® HCR-S/S, DOWEX® MARATHON MSC, DOWEX® MONOSPHERE 650C, DOWEX® HCR-W2, DOWEX® MSC-1, DOWEX® HGR NG (H), DOWEX® DR-G8, DOWEX® 88, DOWEX® MONOSPHERE 88, DOWEX® MONOSPHERE C-600 B, DOWEX® MONOSPHERE M-31, DOWEX® MONOSPHERE DR-2030, DOWEX® M-31, DOWEX® G-26 (H), DOWEX® 50W-X4, DOWEX® 50W-X8, DOWEX® 66, смолы, произведенные Rohm и Haas, Philadelphia, PA (USA) под торговыми именами/торговыми марками Amberlyst® 131, Amberlyst® 15, Amberlyst® 16, Amberlyst® 31, Amberlyst® 33, Amberlyst® 35, Amberlyst® 36, Amberlyst® 39, Amberlyst® 40, Amberlyst® 70, Amberlite® FPC11, Amberlite® FPC22, Amberlite® FPC23, смолы, произведенные Brotech Corp., Bala Cynwyd, PA (USA) под торговыми именами/торговыми марками Purofine® PFC150, Purolite® С145, Pyrolite® С150, Purolite® С160, Purofine® PFC100, Purolite® С100, смолы, произведенные Termax Limited Corp., Novi, MI (USA) под торговыми именами/торговыми марками Monoplus™ SI00 и Tulsion® T42.

Обращаясь снова к Фиг.1, полученное из биомассы пиролизное масло с низким содержанием металлов затем удаляют из использованной ионообменной смолы (в дальнейшем "отработанная ионообменная смола") (стадия 16). При периодическом ионном обмене полученное из биомассы пиролизное масло с низким содержанием металлов может быть удалено фильтрованием, декантацией или другим известным методом. При непрерывном колоночном ионном обмене полученное из биомассы пиролизное масло с низким содержанием металлов удаляют из отработанной ионообменной смолы, когда полученное из биомассы пиролизное масло с низким содержанием металлов элюируется из колонны гравиметрически или под давлением выше атмосферного.

Часть полученного из биомассы пиролизного масла с низким содержанием металлов может остаться на отработанной ионообменной смоле, когда поток подачи (подаваемого сырья) останавливают и полученное из биомассы пиролизное масло с низким содержанием металлов удаляют из отработанной ионообменной смолы. Любая его часть, которая остается на отработанной ионообменной смоле, упоминается здесь как "остаточное масло". По меньшей мере, часть остаточного масла можно регенерировать подачей в ионообменную колонну газа, такого как азот, воздух или подобный газ. Альтернативно, по меньшей мере, часть остаточного масла можно регенерировать промывкой отработанной ионообменной смолы 1-10 объемами (равными объему колонны) соответствующего растворителя, выбранного из группы, состоящей из метанола, этанола, ацетона или их комбинаций. Небольшие количества остаточного масла могут остаться на ионообменной смоле и поэтому считаются потерей. Любое регенерированное полученное из биомассы пиролизное масло с низким содержанием металлов может быть подано на дальнейшую переработку в биотопливо. Регенерированное полученное из биомассы пиролизное масло с низким содержанием металлов может содержать остаточный растворитель, который может повысить стабильность при хранении полученного из биомассы пиролизного масла с низким содержанием металлов. Известно, например, что добавление этанола к пиролизному маслу, полученному из биомассы, помогает поддерживать масляную фазу стабильной во время хранения.

Следует понимать из изложенного, что общая концентрация металлов в полученном из биомассы пиролизном масле с низким содержанием металлов может быть снижена от уровня исходного пиролизного масла, полученного из биомассы, чтобы улучшить пригодность пиролизного масла, полученного из биомассы, для использования в качестве биотоплива. Кроме того, другие свойства, такие как вязкость, содержание углерода, содержание воды и кислотность пиролизного масла, полученного из биомассы, остаются в основном неизмененными после ионного обмена.

В то время как, по меньшей мере, один типичный вариант осуществления был представлен в предшествующем подробном описании изобретения, следует понимать, что существует большое число изменений. Следует также понимать, что типичный вариант осуществления или типичные варианты осуществления являются только примерами, и не предназначены для ограничения объема, применимости или конфигурации изобретения каким-либо путем. Скорее предшествующее подробное описание снабдит специалистов в данной области техники удобной дорожной картой для осуществления типичного варианта осуществления, причем следует понимать, что различные изменения могут быть произведены в функции и расположении элементов, описанных в типичном варианте осуществления, не отступая от объема изобретения, который определяется формулой изобретения и ее юридическими эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ПРОИЗВЕДЕННОГО ИЗ БИОМАССЫ ПИРОЛИЗНОГО МАСЛА С НИЗКИМ СОДЕРЖАНИЕМ МЕТАЛЛОВ | 2012 |

|

RU2544525C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ КОМПОЗИЦИЙ С ПОНИЖЕННЫМ КИСЛОТНЫМ ЧИСЛОМ И ДЛЯ ВЫДЕЛЕНИЯ КОРОТКОЦЕПОЧЕЧНЫХ ЖИРНЫХ КИСЛОТ | 2017 |

|

RU2749418C2 |

| СПОСОБЫ И КАТАЛИЗАТОРЫ ДЛЯ УДАЛЕНИЯ КИСЛОРОДА ИЗ ПИРОЛИЗНОГО МАСЛА, ПРОИЗВЕДЕННОГО ИЗ БИОМАССЫ | 2012 |

|

RU2537379C1 |

| СПОСОБЫ ДЕЗОКСИГЕНИРОВАНИЯ ПОЛУЧЕННОГО ИЗ БИОМАССЫ ПИРОЛИЗНОГО МАСЛА | 2012 |

|

RU2560154C1 |

| СПОСОБЫ ДЕЗОКСИГЕНИРОВАНИЯ ПОЛУЧЕННОГО ИЗ БИОМАССЫ ПИРОЛИЗНОГО МАСЛА | 2012 |

|

RU2564408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУТАРОВОГО АЛЬДЕГИДА | 2009 |

|

RU2495019C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2484900C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2016 |

|

RU2610312C1 |

| СТАБИЛЬНОЕ БИОТОПЛИВО | 2012 |

|

RU2574391C2 |

| Способ получения бисфенола-А | 2019 |

|

RU2799337C2 |

Изобретение относится к биотопливам, способам их получения. Способ (10) получения произведенного из биомассы пиролизного масла с низким содержанием металлов включает стадии: контактирования полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой, имеющей сульфокислотные активные группы, чтобы получить произведенное из биомассы пиролизное масло с низким содержанием металлов и отработанную кислотную ионообменную смолу (14); удаления полученного из биомассы пиролизного масла с низким содержанием металлов из отработанной кислотной ионообменной смолы (16); и промывки отработанной кислотной ионообменной смолы растворителем, выбранным из группы, состоящей из метанола, этанола, ацетона и их комбинаций, чтобы удалить, по меньшей мере, часть остаточного полученного из биомассы пиролизного масла с низким содержанием металлов из отработанной кислотной ионообменной смолы и сохранить остаточный растворитель в полученном из биомассы пиролизном масле с низким содержанием металлов. Заявлен также вариант способа (10) снижения содержания металлов в полученном из биомассы пиролизном масле, содержащем металлы. Технический результат - общая концентрация металлов снижена от уровня исходного пиролизного масла, при этом другие свойства, такие как вязкость, содержание воды, кислотность, остаются в основном неизменными после ионного обмена. 2 н. и 8 з. ф-лы, 4 ил.

1. Способ (10) снижения содержания металлов в полученном из биомассы пиролизном масле, содержащем металлы, включающий стадии:

контактирования полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой, имеющей сульфокислотные группы, для получения произведенного из биомассы пиролизного масла с низким содержанием металлов и отработанной ионообменной смолы (14); и

удаления полученного из биомассы пиролизного масла с низким содержанием металлов из отработанной ионообменной смолы (16).

2. Способ (10) получения произведенного из биомассы пиролизного масла с низким содержанием металлов, включающий стадии:

контактирования полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой, имеющей сульфокислотные активные группы, чтобы получить произведенное из биомассы пиролизное масло с низким содержанием металлов и отработанную кислотную ионообменную смолу (14);

удаления полученного из биомассы пиролизного масла с низким содержанием металлов из отработанной кислотной ионообменной смолы (16); и

промывки отработанной кислотной ионообменной смолы растворителем, выбранным из группы, состоящей из метанола, этанола, ацетона и их комбинаций, чтобы удалить, по меньшей мере, часть остаточного полученного из биомассы пиролизного масла с низким содержанием металлов из отработанной кислотной ионообменной смолы и сохранить остаточный растворитель в полученном из биомассы пиролизном масле с низким содержанием металлов.

3. Способ по п.1 или 2, в котором стадия (14) контактирования полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой включает вычисление емкости (VCr) кислотной ионообменной смолы для данной массы полученного из биомассы пиролизного масла, содержащего металлы, согласно следующему уравнению:

VCr (мл смолы/кг масла) = (∑i(Ci·1000 г/кг/MWi)·Vi·1000 мэк/эк/(TCr·Dr),

где Ci - концентрация металла i в пиролизном масле, полученном из биомассы, грамм металла/грамм масла;

MWi - молекулярный вес металла i, г/моль;

Vi - валентность (заряд) металла i в растворе;

TCr - теоретическая емкость кислотной ионообменной смолы r, выраженная как миллиэквиваленты ионов/граммы смолы; и

Dr - плотность кислотной ионообменной смолы, г/мл.

4. Способ по п.1 или 2, в котором стадия (14) контактирования полученного из биомассы пиролизного масла, содержащего металлы, включает контактирование полученного из биомассы пиролизного масла, содержащего металлы, с 0,1-10-кратной емкостью (VCr) кислотной ионообменной смолы.

5. Способ по п.1 или 2, в котором стадия (14) контактирования полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой включает вычисление максимального объема (Voil) полученного из биомассы пиролизного масла, содержащего металлы, на единицу объема смолы, которая может быть ионообменной смолой, согласно уравнению:

Voil=Vr/(VCr·Dfeed),

где Voil - объем полученного из биомассы пиролизного масла, содержащего металлы, л;

Dfeed - плотность полученного из биомассы пиролизного масла, содержащего металлы, кг/л;

Vr - объем кислотной ионообменной смолы в миллилитрах; и

VCr - минимальная емкость кислотной ионообменной смолы для ионного обмена данной массы полученного из биомассы пиролизного масла, содержащего металлы, выраженная в мл смолы/кг полученного из биомассы пиролизного масла, содержащего металлы.

6. Способ по п.1 или 2, в котором стадия (14) контактирования полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой включает смешивание кислотной ионообменной смолы с полученным из биомассы пиролизным маслом, содержащим металлы.

7. Способ по п.6, в котором стадия (14) контактирования полученного из биомассы пиролизного масла, содержащего металлы, включает контактирование полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой при температуре от 10°C до 120°C и времени выдержки от 0,5 ч до 24 ч.

8. Способ по п.1 или 2, в котором стадия (14) контактирования полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой включает стадию пропускания полученного из биомассы пиролизного масла, содержащего металлы, через колонну, содержащую кислотную ионообменную смолу.

9. Способ по п.8, в котором стадия (14) контактирования полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой включает контактирование при

часовой объемной скорости жидкости (LHSV) от 0,1 до 20 ч-1 и температуре от 10°C до 120°C.

10. Способ по п.9, в котором стадия (14) контактирования полученного из биомассы пиролизного масла, содержащего металлы, с кислотной ионообменной смолой дополнительно включает контактирование при абсолютном давлении от больше чем 0 кПа до 13790 кПа (от больше чем 0 фунтов на кв. дюйм до 2000 фунтов на кв. дюйм).

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ НЕФТИ И НЕФТЕПРОДУКТОВ | 0 |

|

SU172444A1 |

| US 20090188158, 20.07.2009 | |||

| US 20060264684 A1, 23.11.2006 | |||

| US 4668243 A, 26.05.1987. | |||

Авторы

Даты

2013-10-20—Публикация

2010-12-15—Подача