Область техники, к которой относится изобретение. Настоящее изобретение, в общем, относится к турбинам, а более конкретно к роторам турбин. Современные роторы турбин, такие, как используемые, например, в паровых турбинах, могут изготавливаться из большого моноблока, из которого посредством ковки получают одинарный большой ротор. В качестве альтернативы, роторы турбин, такие, как используемые, например, в газовых турбинах, могут включать в себя узел, состоящий из нескольких колес, причем каждое колесо включает в себя один ряд лопаток турбины, который представляет собой ступень турбины (см., например, DE 972310 C, F01D 5/06, 02.07.1959). Колеса могут быть объединены друг с другом с помощью сварки или болтового соединения. Указанные выше конструкции ротора турбины обеспечивают в результате ротор турбины, который имеет большие вес и тепловую массу. Вес и тепловая масса роторов современных конструкций приводят к компромиссному управлению зазорами и увеличенным процедурам запуска турбины для приспособления к изменениям температуры и скорости ротора. Соответственно, существует необходимость в такой конструкции ротора турбины, при которой преодолеваются указанные недостатки.

Сущность изобретения

Один вариант осуществления изобретения включает в себя сегментированный ротор турбины. Сегментированный ротор турбины имеет множество рядов лопаток турбины. По меньшей мере один сегмент ротора из множества сегментов ротора сегментированного ротора турбины включает в себя кольцо, расположенное вокруг по его периферии и имеющее ось, по существу параллельную центральной оси ротора, причем кольцо образует полость, расположенную в его центре и имеющую внешнюю поверхность, поддерживающую по меньшей мере один ряд из множества рядов лопаток турбины.

Другой вариант осуществления изобретения включает в себя турбину, содержащую внешнюю раму, сегментированный ротор турбины, расположенный внутри внешней рамы, причем сегментированный ротор турбины включает в себя множество сегментов ротора и множество рядов лопаток турбины, функционально соединенных с сегментированным ротором турбины. По меньшей мере один сегмент ротора из множества сегментов ротора включает в себя кольцо, расположенное вокруг по его периферии и имеющее ось, по существу параллельную центральной оси ротора, тем самым образующее полость, расположенную в его центре, причем кольцо имеет внешнюю поверхность, поддерживающую по меньшей мере один ряд из множества рядов лопаток турбины.

Эти и другие преимущества и признаки могут быть лучше поняты из последующего подробного описания предпочтительных вариантов осуществления изобретения, приведенного совместно с прилагаемыми чертежами.

Краткое описание чертежей

На прилагаемых примерных чертежах одинаковые элементы обозначены одинаковыми ссылочными позициями.

Фиг. 1 представляет собой схематичный вид турбины согласно варианту осуществления изобретения.

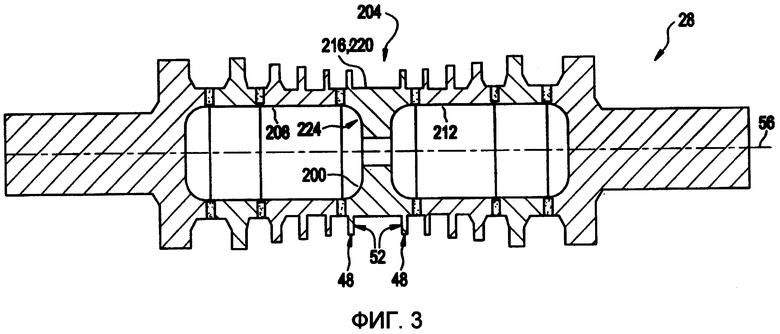

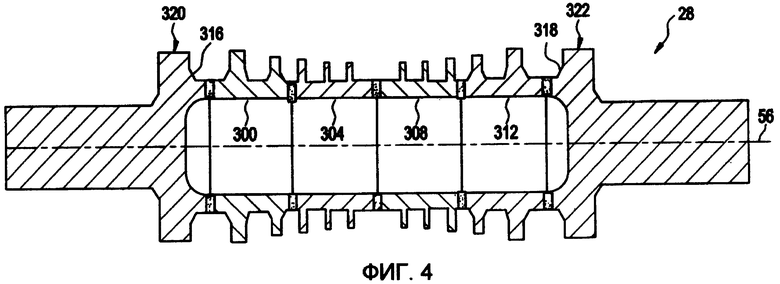

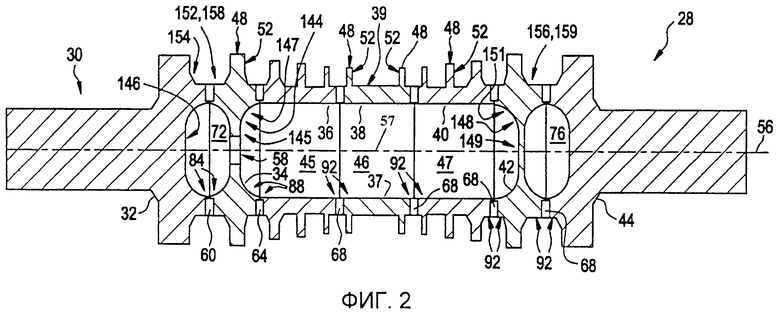

Фиг. 2, 3, 4 представляют собой поперечные сечения ротора турбины согласно вариантам осуществления изобретения; и

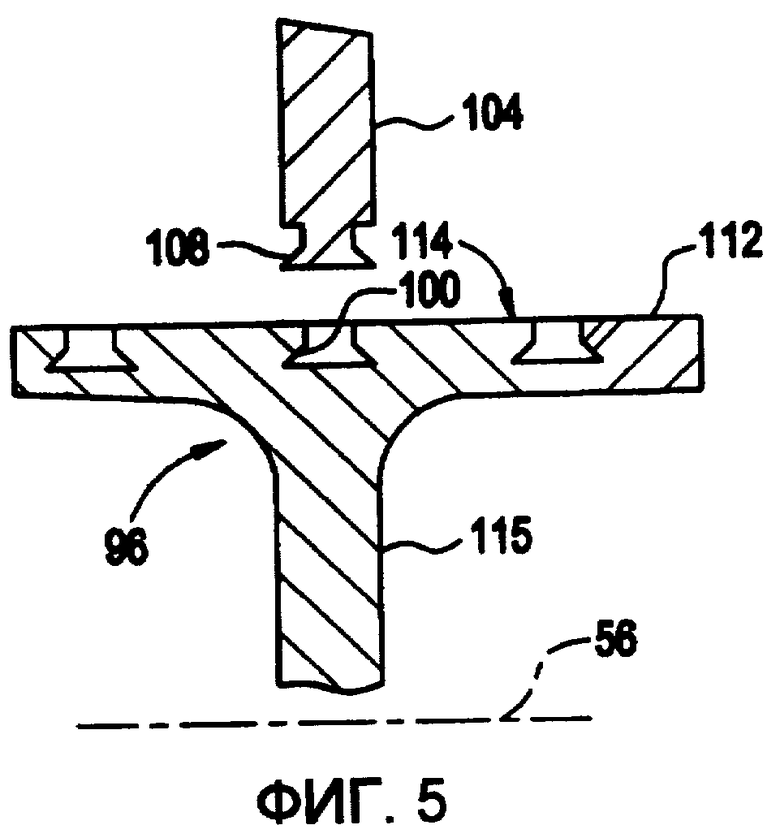

Фиг. 5 представляет собой поперечное сечение сегмента ротора турбины и лопатки турбины согласно варианту осуществления изобретения.

Подробное описание изобретения

Согласно одному варианту осуществления изобретения предлагается сегментированный ротор для турбины, включающий в себя соединенные сваркой сегменты, которые могут включать в себя более одного ряда лопаток турбины. Сегментированный ротор может включать в себя одно или более колец вместе с одним или более дисками и включает в себя по существу полое внутреннее пространство для уменьшения веса и тепловой массы сегментированного ротора в сравнении с современными конструкциями ротора.

На фиг. 1 представлен схематичный вид варианта выполнения турбины 20, в которой используется множество лопаток турбины, функционально соединенных с ротором 24, для преобразования тепловой и кинетической энергий в механическую энергию путем поворота ротора 24 относительно внешней рамы 26. Турбина 20 может представлять собой газовую турбину, которая преобразует тепловую и кинетическую энергии, получаемые в результате расширения горючих газов 12, для получения механической энергии, чтобы приводить в движение транспортное средство, такое как, например, самолет, корабль или поезд, для генерирования электроэнергии, или для получения механической энергии для других областей применения, таких как, например, обеспечение работы насоса. В качестве альтернативы, турбина 20 может представлять собой паровую турбину, которая преобразует тепловую и кинетическую энергии, получаемые в результате расширения высокотемпературного пара 12, в механическую энергию для любого вида применения, таких как, например, описанные выше.

На фиг. 2 представлено поперечное сечение сегментированного ротора 28. Сегментированный ротор 28 включает в себя более одного сегмента 30 ротора, такого как сегменты 32, 34, 36, 38, 40, 42, 44 ротора. Лопатки 48 турбины установлены на сегментированном роторе 28 в виде множества рядов 52, также известных как ступени. Хотя непосредственно обозначены только четыре лопатки турбины, следует понимать, что ссылочная позиция 48 будет относиться ко всем таким лопаткам турбины в целом. Следует понимать, что хотя каждый ряд 52 лопаток 48 турбины представлен только лопаткой 48 турбины, показанной на фиг. 2, он включает в себя множество лопаток 48 турбины, которые проходят по периферии вокруг центра или центральной оси 56 сегментированного ротора 28 на одной линии с показанными лопатками 48 турбины. По меньшей мере один из сегментов 30 ротора, такой как показанные сегменты 36, 40, 44 ротора, включает в себя более одного ряда 52 лопаток 48 турбины.

В варианте осуществления, показанном на фиг. 2 (в иллюстративных и неограничивающих целях), сегментированный ротор 28 включает в себя семь сегментов 32, 34, 36, 38, 40, 42, 44 ротора, на которых расположены двенадцать рядов 52 лопаток 48 турбины.

Со ссылкой в частности на сегменты 34, 42 ротора, также называемые здесь «диски», сегменты 34, 42 обеспечивают получение конструкции, имеющей перегородку 144, 148 и фланец 152, 156, образующие общую «Т» образную форму в сечении, как показано на фиг. 2. В варианте осуществления сегменты 34, 42 ротора представляют собой одинарные «дисковые» сегменты ротора, имеющие фланцы 152, 156, выполненные за одно целое с перегородкой 144, 148. Перегородка 144, 148 имеет первый конец 145, 149 и второй конец 147, 151. Первый конец 145, 149 перегородки 144, 148 проходит радиально в направлении вовнутрь, и расположен вблизи центра 56 ротора 24. Второй конец 147, 151 расположен вблизи фланца 152, 156, который ориентирован перпендикулярно перегородке 144, 148 и расположен по периферии вокруг центра 56. В одном варианте осуществления дисковые сегменты ротора, такие как, например дисковые сегменты 34 ротора, включают в себя канал 58 или отверстие для обеспечения доступа во внутреннее пространство сегментированного ротора 28 для осмотра и любой требуемой зачистки сварных швов, как будет описано ниже.

Первый сегмент, такой как, например, сегмент 32, расположен рядом со вторым сегментом, таким как, например, сегмент 34, таким образом, что фланец 154 первого сегмента 32 контактирует с фланцем 152 второго сегмента 34. Другими словами, фланец 152, 156 ориентирован параллельно центру 56 и формирует концентричную оболочку, окружающую центр 56.

Со ссылкой в частности на сегменты 36, 38, 40 ротора, также называемые здесь «кольца», сегменты 36, 38, 40 обеспечивают получение конструкции, которая является тороидальной, имеющей, по существу, прямоугольную форму 37 в поперечном сечении, как показано на фиг. 2. Тороидальная или кольцевая конструкция сегментов 36, 38, 40 ротора образует полость или центральную область открытого пространства 45, 46, 47 таким образом, что кольцевые сегменты 36, 38, 40 ротора являются полыми. По существу прямоугольная форма в поперечном сечении кольцевых сегментов 36, 38, 40 ротора расположена по периферии вокруг центра 56. В одном варианте осуществления сегменты 36, 38, 40 ротора представляют собой одинарные «кольцевые» сегменты 36, 38, 40 ротора, у которых отсутствуют любые дисковые части, проходящие радиально внутрь, и тем самым они формируют концентричную оболочку, которая окружает и имеет ось 57, по существу параллельную центральной оси 56 ротора 24, подобно фланцу 152, 156 сегментов 34, 42 ротора. В другом варианте осуществления ось 57 каждого из кольцевых сегментов 36, 38, 40 ротора совпадает с центральной осью 56 ротора 28. Кольцевые сегменты ротора, такие как кольцевые сегменты 36, 38, 40 ротора включают в себя внешнюю поверхность 39, которая поддерживает один или более рядов 52 лопаток 48 турбины.

На фиг. 3 показан вариант выполнения сегментированного ротора 28, имеющего альтернативное взаимное расположение дисковых и кольцевых сегментов ротора. Например, дисковый сегмент 200 ротора расположен вблизи центра 204 ротора 28, рядом с двумя кольцевыми сегментами 208, 212 ротора. В варианте осуществления фланец, такой как фланец 216, обеспечивает поверхность 220, противоположную перегородке 224, которая может поддерживать более одного ряда 52 лопаток 48 турбины.

Хотя описываемые варианты осуществления изобретения имеют семь сегментов 30 ротора и в целом двенадцать рядов 52 лопаток 48 турбины, следует понимать, что объем изобретения не ограничивается этим, и что изобретение будет также применимо к сегментированным роторам 28, которые имеют различное количество сегментов 30 ротора, над которыми расположено различное количество рядов 52 лопаток 48 турбины, в зависимости от того, что может потребоваться для конкретного варианта применения турбины 20. В варианте осуществления количество сегментов 30 и количество рядов 52 лопаток 48 турбины на сегмент 30 могут быть оптимизированы исходя из напряжения, технологичности изготовления, стоимости и легкости проведения качественного осмотра. Кроме того, хотя варианты осуществления описываются для конкретного взаимного расположения дисковых сегментов ротора относительно кольцевых сегментов ротора, следует понимать, что объем изобретения не ограничивается этим, и что изобретение будет также применимо к сегментированным роторам 28, которые используют различные варианты взаимного расположения дисковых и кольцевых сегментов ротора, такие как, например, включающие в себя вариант взаимного расположения, при котором каждый дисковый сегмент ротора расположен рядом с кольцевым сегментом ротора.

Со ссылкой снова к фиг. 2, использование такой конструкции сегментов 32, 34 ротора, при которой два дисковых сегмента ротора расположены рядом друг с другом и включают в себя, как описано выше, фланец 152, 154 и перегородку 144, 146, обеспечивает получение областей отрытого пространства 72, 76, или полостей, образованных перегородкой 144, 146 и фланцем частью 152, 154 смежных сегментов 32, 34 ротора и расположенных между ними. Области открытого пространства 72, 76, обеспечиваемые дисковыми сегментами 32, 34, 42, 44 ротора, в дополнение к областям открытого пространства 45, 46, 47, обеспечиваемым кольцевыми сегментами 36, 38, 40 ротора, способствуют уменьшению веса и тепловой массы сегментированного ротора 28 в сравнении с современными конструкциями ротора.

На Фиг. 4 показан вариант выполнения сегментированного ротора 28 с таким взаимным расположением кольцевых сегментов 300, 304, 308, 312 ротора, при котором отсутствуют какие-либо дисковые сегменты ротора, кроме сегментов 316, 318 ротора, расположенных на ближних к месту крепления концах 320, 322 ротора 28.

Со ссылкой снова к фиг. 2, в примерном варианте осуществления сегменты 32, 34 ротора расположены в контакте друг с другом и соединены друг с другой с помощью сварки в сварном шве 60. Подобным образом, сегменты 34, 36 ротора соединены друг с другом с помощью сварки в сварном шве 64, расположенном между фланцем 152 сегмента 34 и кольцевым сегментом 36. Подобным образом сегменты 36, 38 ротора, сегменты 38, 40 ротора, сегменты 40, 42 ротора и сегмента 42, 44 ротора соединены друг с другом с помощью сварки в сварных швах 68. В варианте выполнения сегментированного ротора 28 будут использоваться сварные швы 60, 64, 68, которые получаются путем дуговой сварки в узкий зазор вольфрамовым электродом в среде инертного газа для уменьшения до минимума количества материала шва, требуемого для соединения сегментов 30 ротора. Кроме того предполагается, что для соединения сегментов 30 могут быть использованы альтернативные способы сварки, такие как электронно-лучевая сварка, лазерная сварка и другие способы сварки. Предполагается локальная тепловая обработка перед сваркой участков 84, 88, 92 сегментов 30 ротора вблизи сварных швов 60, 64, 68 для подготовки сегментов 30 ротора для сварки. Кроме того, предполагается локальная тепловая обработка перед сваркой участков 84, 88, 92 для оптимизации характеристик сварного шва, таких как, например, микроструктура, остаточное напряжение и перекос шва. В одном варианте осуществления два смежных сегмента 30 ротора включают в себя различные основные материалы или основные материалы из разнородных сплавов. Предполагается, что указанная локальная тепловая обработка выполняется таким образом, чтобы получить управляемый перепад температур для содействия свариванию сегментов 30 ротора, которые включают в себя основные материалы из разнородных сплавов. Локальная тепловая обработка предполагается для того, чтобы подвергнуть каждый сегмент 30 ротора, имеющий основные материалы из разнородных сплавов, воздействию разных температур для оптимизирования характеристик каждого из основных материалов из разнородных сплавов в сварных швах 60, 64, 68.

В сравнении с современными конструкциями ротора газовой турбины 20, которые используют несколько колес, соединенных друг с другом с помощью болтов, сегментированный ротор 28 уменьшает вес, тепловую массу и сложность конструкции, связанную с большим количеством колес и болтов. Уменьшение сложности конструкции соответственно уменьшает стоимость изготовления сегментированного ротора 28. Уменьшение веса и тепловой массы ротора 24 делает более эффективным степень расширения и сокращения ротора 24. Соответственно, использование сегментированного ротора 28, имеющего уменьшенную тепловую массу предполагает улучшение управления зазорами путем лучшего согласования степени расширения ротора 24 с расширением смежных стационарных компонентов турбины 20. Кроме того, уменьшение веса и тепловой массы предполагает упрощение процедуры пуска, так как сегментированный ротор 28 будет достигать скоростей и температур установившегося режима за более короткий период времени. В одном варианте осуществления предполагается, что вес сегментированного ротора 28 будет на 40 процентов меньше, чем у сравнимого ротора, использующего современные конструкцию и варианты взаимного расположения компонентов.

Хотя современные паровые турбины 20 могут использовать роторы 24, изготовленные из материалов, которые позволяют механическую обработку одного большого ротора 24, предполагаемое использование материалов с улучшенными свойствами, которые лучше подходят для конкретных рабочих условий в турбинах 20, будет мешать механической обработке одного большого ротора 24, так как такие материалы часто не доступны в тех размерах, которые соответствовали бы размеру одного большого ротора 24. Соответственно, применение сегментов 30 ротора в паровой турбине, как предполагается, будет способствовать использованию ротора 24 более легкого веса, который включает в себя материалы с улучшенными свойствами. Примеры материалов с улучшенными свойствами включают в себя суперсплавы, такие как, например, сплавы 718, 706, Rene 95, 625, Nimonic 263 и другие коммерческие суперсплавы, мартенситные нержавеющие стали, такие как, например, Ml52 (ранее известный как Jethete Ml52), AISI 403, 450, низколегированные стали, такие как, например, NiCrMoV, CrMoV (ASTM A470), и титановые сплавы, такие как, например Ti-6-4, Ti6Q2. Вышеприведенные примеры приведены только в иллюстративных целях, а не для ограничения.

В примерном варианте осуществления предполагается, что различные сегменты 30 ротора изготавливаются из различных материалов, причем каждый сегмент 30 ротора изготавливается из материала, который подходит для конкретных рабочих условий в турбине 20, которым он подвергается. Например, предполагается, что различные сегменты 30 ротора, которые подвергаются действию разных температур, нагрузки или центробежной силы, которые зависят от веса лопатки 48, изготавливаются из различных материалов, выбираемых исходя из их способности выдерживать данные температуру, нагрузку или центробежную силу. Предполагается, что сегментированные роторы 28, собираемые из таких сегментов 30 ротора, изготовленных из разных материалов, далее будут использовать разную тепловую обработку после сварки, оптимизированной в соответствии с требованиями разных материалов.

На фиг. 5 показан другой вариант осуществления сегмента 96 ротора. Имеются канавки 100 типа ласточкин хвост, выполненные в сегменте 96 ротора путем механической обработки, для тангенциального входа узла лопаток турбины, таких как лопатка 104 турбины, которая включает в себя хвостовик 108, имеющий геометрические параметры, которые соответствуют геометрическим параметрам канавки 100 типа ласточкин хвост. Канавка 100 типа ласточкин хвост вырезается во внешней поверхности 112 фланца 114.

Отдельные варианты осуществления изобретения могут включать в себя некоторые из следующих преимуществ: ротор турбины, имеющий уменьшенный вес; ротор турбины, имеющий уменьшенную тепловую массу; ротор турбины, имеющий уменьшенную сложность сборки; турбина, имеющая упрощенную процедуру пуска; ротор турбины, имеющий улучшенное управление зазорами; ротор турбины, имеющий разные материалы, подходящие для зависящих от конкретного места рабочих условий внутри турбины; и ротор турбины, имеющий уменьшенную стоимость изготовления.

Хотя изобретения было описано для примерных вариантов осуществления, специалистам в данной области техники будет понятно, что различные изменения могут быть выполнены, и различные элементы могут быть заменены их эквивалентами, не выходя при этом за пределы объема изобретения. Кроме того, на основе изобретения могут быть сделаны различные модификации для приспосабливания к конкретной ситуации или материалу, не выходя за пределы его сущности. Поэтому подразумевается, что изобретение не ограничивается конкретным вариантом осуществления, раскрытым как наиболее или только частично предполагаемый для осуществления данного изобретения, но что изобретение будет включать в себя все варианты осуществления, попадающие в пределы объема прилагаемой формулы изобретения. Кроме того, на чертежах и в описании были раскрыты примерные варианты осуществления изобретения, и хотя возможно были использованы специфические термины, они, если не заявлено иначе, используются только в родовом и описательном смысле и не в целях ограничения, и поэтому объем изобретения не ограничивается этим. Более того, использование терминов «первый», «второй» и т.д. не обозначают какого-либо порядка или важности, но скорее термины «первый», «второй» и т.д. используются для того, чтобы отличить один элемент от другого.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПРАВЛЯЮЩИЙ СОПЛОВЫЙ АППАРАТ ТУРБИНЫ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2506431C2 |

| СБОРКА ТУРБИНЫ В ТУРБИННОМ ДВИГАТЕЛЕ | 2014 |

|

RU2638114C2 |

| СЕГМЕНТ КОЖУХА ПАРОВОЙ ТУРБИНЫ, ПАРОТУРБИННОЕ УСТРОЙСТВО И ПАРОТУРБИННАЯ УСТАНОВКА | 2011 |

|

RU2601779C2 |

| ОСЕВОЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ И КОРПУС ОСЕВОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2568698C2 |

| ПАРОВАЯ ТУРБИНА | 2006 |

|

RU2435038C2 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 2022 |

|

RU2785900C1 |

| УСТРОЙСТВО И СПОСОБ ОХЛАЖДЕНИЯ ТРУБЧАТОЙ ЗОНЫ ДВУХПОТОЧНОЙ ТУРБИНЫ | 2009 |

|

RU2486345C2 |

| БРОНИРОВАННЫЙ МАШИННЫЙ КОМПОНЕНТ И ГАЗОВАЯ ТУРБИНА | 2007 |

|

RU2451241C2 |

| ТУРБИННАЯ ЛОПАТКА И СПОСОБ СБОРКИ РОТОРА ТУРБИНЫ, СОДЕРЖАЩЕГО ТАКУЮ ЛОПАТКУ | 2009 |

|

RU2517992C2 |

| ГАЗОВАЯ ТУРБИНА С УПЛОТНИТЕЛЬНЫМИ ПЛАСТИНАМИ НА ТУРБИННОМ ДИСКЕ | 2009 |

|

RU2515697C2 |

Сегментированный ротор турбины содержит множество рядов лопаток турбины и множество сегментов ротора. Сегменты ротора включают первый сегмент ротора, соединенный со вторым сегментом ротора в шве. Шов содержит различные материалы от каждого из первого и второго сегментов ротора. Каждый из первого и второго сегментов ротора содержит материал, выбранный из группы, состоящей из суперсплава, мартенситной нержавеющей стали, низколегированной стали и титанового сплава. Первый сегмент ротора из множества сегментов ротора сегментированного ротора турбины содержит кольцевой сегмент ротора, имеющий ось, по существу параллельную центральной оси ротора. Кольцевой сегмент ротора образует полость, расположенную в его центре, и имеет внешнюю поверхность, поддерживающую более одного ряда из множества рядов лопаток турбины. Участок перегородки имеет первый конец и второй конец. Первый конец расположен вблизи центральной оси ротора. Фланцевый участок выполнен за одно целое со вторым концом участка перегородки. Фланцевый участок расположен параллельно центральной оси, тем самым образуя полость, расположенную между участком перегородки и фланцевым участком. Кольцевой сегмент ротора не имеет участка перегородки, проходящего радиально внутрь, тем самым образуя концентричную оболочку. Также объектом изобретения является турбина, содержащая внешнюю раму и сегментированный ротор турбины, описанный выше, расположенный внутри внешней рамы. Изобретение позволяет уменьшить массу сегментированного ротора. 2 н. и 5 з.п. ф-лы, 5 ил.

1. Сегментированный ротор (28) турбины, содержащий:

множество рядов (52) из множества лопаток (48) турбины;

множество сегментов (30) ротора, включающее в себя первый сегмент (34) ротора, соединенный со вторым сегментом (36) ротора в шве (60), (64), (68), при этом шов (60), (64), (68) содержит различные материалы от каждого из первого (34) и второго (36) сегментов ротора, причем каждый из первого (34) и второго (36) сегментов ротора содержит материал, выбранный из группы, состоящей из суперсплава, мартенситной нержавеющей стали, низколегированной стали и титанового сплава, при этом первый сегмент (34) ротора из множества сегментов (30) ротора сегментированного ротора (28) турбины содержит кольцевой сегмент (36), (38), (40) ротора, имеющий ось (57), по существу параллельную центральной оси (56) ротора (28), причем кольцевой сегмент (36), (38), (40) ротора образует полость (45), (46), (47), расположенную в его центре, и имеет внешнюю поверхность (39), поддерживающую более одного ряда (52) из множества рядов (52) лопаток (48) турбины;

участок (144) перегородки, имеющий первый конец (145) и второй конец (147), при этом первый конец (145) расположен вблизи центральной оси (56) ротора (28); и

фланцевый участок (152), выполненный за одно целое со вторым концом (147) участка (144) перегородки, причем фланцевый участок (152) расположен параллельно центральной оси (56), тем самым образуя полость (45), (46), (47), расположенную между участком (144) перегородки и фланцевым участком (152), при этом кольцевой сегмент (36), (38), (40) ротора не имеет участка (144) перегородки, проходящего радиадьно внутрь, тем самым образуя концентричную оболочку.

2. Ротор по п.1, в котором

участок (144) перегородки, имеющий первый конец (145) и второй конец (147), содержит стенку с первым концом и вторым концом, а фланцевый участок (152) выполнен за одно целое со вторым концом стенки участка (144) перегородки.

3. Ротор по п.1, в котором шов (60), (64), (68) содержит:

сварной шов (64), расположенный между первым сегментом (34) ротора и вторым сегментом (36) ротора.

4. Ротор по п.1, в котором по меньшей мере один из множества сегментов (30) ротора дополнительно содержит:

более одного ряда (52) из множества канавок (100) в форме ласточкиного хвоста во внешней поверхности (39), при этом лопатка (104) турбины из множества лопаток (48) турбины удерживается каждой канавкой (100) в форме ласточкиного хвоста из множества канавок (100) в форме ласточкиного хвоста.

5. Турбина (20), содержащая:

внешнюю раму (26);

сегментированный ротор (28) турбины, расположенный внутри внешней рамы (26), причем сегментированный ротор (28) турбины содержит множество сегментов (30) ротора, включающее в себя первый сегмент (34) ротора, соединенный со вторым сегментом (36) ротора в шве (60), (64), (68), при этом шов (60), (64), (68) содержит различные материалы от каждого из первого (34) и второго (36) сегментов ротора, причем каждый из первого (34) и второго (36) сегментов ротора содержит материал, выбранный из группы, состоящей из суперсплава, мартенситной нержавеющей стали, низколегированной стали и титанового сплава;

множество рядов (52) из множества лопаток (48) турбины, функционально соединенных с сегментированным ротором (28) турбины;

при этом первый сегмент (34) ротора из множества сегментов (30) роторе содержит кольцевой сегмент (36), (38), (40) ротора, имеющий ось (57), по существу параллельную центральной оси (56) ротора (28), тем самым образуя полость (45), (46), (47), расположенную в центре кольцевого сегмента (36), (38), (40) ротора, при этом кольцевой сегмент (36), (38), (40) ротора имеет внешнюю поверхность (39), поддерживающую по меньшей мере один ряд (52) из множества рядов (52) лопаток (48) турбины;

участок (144) перегородки, имеющий первый конец (145) и второй конец (147), при этом первый конец (145) расположен вблизи центральной оси (56) ротора (28); и

фланцевый участок (152), выполненный за одно целое со вторым концом (147) участка (144) перегородки, причем фланцевый участок (152) расположен параллельно центральной оси (56), тем самым образуя полость (45), (46), (47), расположенную между участком (144) перегородки и фланцевым участком (152), при этом кольцевой сегмент (36), (38), (40) не имеет участка (144) перегородки, проходящего радиально внутрь, тем самым образуя концентричную оболочку.

6. Турбина по п.5, в которой

участок (144) перегородки, имеющий первый конец (145) и второй конец (147), содержит стенку с первым концом и вторым концом, а фланцевый участок (152) выполнен за одно целое со вторым концом стенки участка (144) перегородки.

7. Турбина по п.5, в которой шов (60), (64), (68) содержит:

сварной шов (64), расположенный между первым сегментом (34) ротора и вторым сегментом (36) ротора.

| Устройство отбора проб отработавших газов автомобильных двигателей | 1981 |

|

SU972310A1 |

| Механизированная закладочная перемычка | 1980 |

|

SU898100A1 |

| Автоматизированная поточная линияпОдгОТОВКи K МОНТАжу | 1980 |

|

SU846844A1 |

| Способ изготовления кованосварных стальных изделий | 1976 |

|

SU692546A3 |

| СВАРНОЙ БАРАБАННЫЙ РОТОР ТУРБОМАШИНЫ | 1989 |

|

RU2033525C1 |

| EP 0921273 A1, 09.06.1999. | |||

Авторы

Даты

2013-10-20—Публикация

2008-08-29—Подача