Изобретение относится к области машиностроения, а именно к разработке способов повышения износостойкости, увеличению сроков службы инструмента, преимущественно режущего инструмента, из стали или твердых сплавов путем совершенствования технологии нанесения на поверхность инструмента износостойких пленок

Для оценки новизны и технического уровня изобретения рассмотрим ряд известных заявителю технических средств аналогичного назначения, характеризуемых совокупностью сходных с изобретением признаков, известных из сведений, ставших общедоступными до даты приоритета изобретения.

Эффективность механической обработки в значительной степени зависит от эксплуатационных показателей инструмента, к которым относятся скорость обработки, глубина (толщина) срезаемого слоя, износ инструмента и ряд других. Наиболее важным показателем является износостойкость режущего инструмента.

Важнейшими направлениями увеличения износостойкости режущего инструмента являются применение новых материалов и модификация физико-механических свойств уже используемых материалов инструмента, направленная на поверхностное и объемное упрочнение

Одним из эффективных методов, предлагаемых и используемых при решении задачи повышения износостойкости и эффективности мелкоразмерного и микроразмерного концевого режущего инструмента, является метод нанесения на режущую поверхность инструмента износостойких покрытий с помощью ионно-плазменного напыления. Однако данный способ не образует эффективных износостойких структур на его режущих поверхностях.

Известен комбинированный способ ионно-плазменной и химикотермической обработки инструмента, включающий нанесение на очищенную поверхность инструмента высокомолекулярных поверхностно-активных веществ (ПАВ) с последующим нанесением износостойкого покрытия методом ионно-плазменного напыления (см. авторское свидетельство SU №1839486). Такой способ повышает износостойкость инструмента за счет улучшения сцепления покрытия с поверхностью инструмента и одновременно повышает качество покрытия за счет уменьшения микротрещин и пор на кромках инструмента, однако, в монослое ПАВ, образованном на поверхности инструмента, получаются разрывы, возникающие из-за разницы температур на поверхности инструмента, в результате этого на режущих поверхностях инструмента появляются микро- и макродефекты.

Известен способ нанесения упрочняющего покрытия на поверхность режущего инструмента, который характеризуется тем, что перед нанесением наноструктурированного упрочняющего покрытия осуществляют очистку и обезжиривание поверхности инструмента, затем обработку инструмента раствором высокомолекулярных фторсодержащих соединений с поддерживанием температуры раствора при вращении инструмента со скоростью 12000 об/мин и/или при ультразвуковой обработке с частотой, не доводящей раствор до кавитации, а в качестве наноструктурированного упрочняющего покрытия наносят TiCr-TiCrN-TiN из сепарированной плазмы (см патент РФ №2439202).

Задачей изобретения является повышение эффективности технологии упрочнения поверхности режущего инструмента путем нанесения на предварительно подготовленную поверхность режущего инструмента износостойкой пленки самоармирующегося материала, приготовленного из искусственных базальтов.

Сущность изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата.

Способ нанесения на поверхность режущего инструмента износостойкой пленки, отличающийся тем, что осуществляют предварительную активацию поверхности инструмента при температуре 300-350°C карботермическим методом с азотированием, а в качестве износостойкой пленки используют слоистую нано-размерную базальтовую эмалевую пленку, которую получают из минеральной базальтовой ваты выщелачиванием для освобождения от кальция, восстановлением химической структурой природного базальта золь-гель методом и нанесением полученного геля на активированную поверхность инструмента при температуре 500-550°C без доступа воздуха.

Достигаемый при использовании изобретения технический результат заключается в том, что износостойкость режущего инструмента повышается за счет процесса самоармирования, самоорганизации наложенного на поверхность инструмента геля, включающего кристалл окиси кремния, формирующие столбчатые структуры наноразмерного масштаба, поскольку на поверхности инструмента исходная субстанция укладывается не поатомно и не отдельными молекулами, а субмолекулярными блоками, размером до 500 нм, которые упорядоченно укладываются на поверхность параллельными слоями на дистанциях до нескольких сотен нанометров, имеются параллельные слои с повторяемостью 5-10 слоев, что и вызывает самоармирование материала.

Способ реализуют следующим образом.

Минеральную базальтовую вату получают на петрургических производствах путем плавления базальта в электродуговых печах (t=1300-1500°C). Из расплава вытягивают нити, которые раздувают воздухом. Для улучшения технологических показателей процесса, в расплавленную базальтовую массу добавляют известь в количестве 20-30% объемных.

Затем минеральную базальтовую вату путем выщелачивания освобождают от кальция. Для получения достаточно плотной структурной упаковки базальтовой эмали необходимо удалить избыток кальция, поскольку ионы кальция разрыхляют кристаллическую структуру материала. Это достигается путем интенсивной гидродинамической обработки измельченной базальтовой ваты в кислой среде, в течение 10-30 минут, с последующим отстаиванием и удалением жидкой среды декантацией. При необходимости эту операцию повторяют несколько раз.

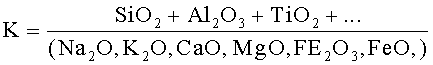

Далее заявленная технология предусматривает процедуру восстановления в освобожденной от кальция минеральной базальтовой вате химической структуры природного базальта. Базальт имеет разнообразную химическую структуру. Технологи, занятые петрургическими процессами, выделяют «кислые» и основные (щелочные) базальты. Основность базальта оценивается по коэффициенту кислотности

Для проведения переработки расплавов в изделия используют исходные составы с K=2-3.

Восстановление исходного химического состава базальтовых эмалей заключается в удалении избытка кальция и внесении в шихту легирующих окислов (Al2O3, TiO2 и т.п) золь-гель методом.

Высокодисперсная легированная базальтовая шихта подвергается механохимической активации в спиртовой среде. При этом формируются высокоактивные химические комплексы, состоящие из структуроопределяющих пироксеновых кристаллов, легирующих ионов и органических лигандов. Полученный химически активный золь базальтовой дисперсии погружают в раствор тетраэтилортосиликата (ТЭОС) и добиваются формирования геля.

Затем осуществляют предварительную активацию поверхности инструмента при температуре 300-350°C карботермическим методом с азотированием, после чего на активированную поверхность карбонитрированного таким образом инструмента при температуре 500-550°C без доступа воздуха наносят полученный гель с образованием слоистой наноразмерной базальтовой эмалевой пленки.

В процессе пиролиза при температуре 500-550°C на изделии образуется высокотвердый слой базальтовой эмали за счет процессов темплантного синтеза и избыточного содержания свободных радикалов и не спаренных спин-электронов.

В результате реализации заявленной технологии на поверхности инструмента создаются условия для самоармирования и темплантного синтеза на структуроопределяющих пироксеновых кристаллах, входящих в состав базальтовой эмали. При необходимости базальтовую эмаль можно наносить на поверхности инструмента несколько раз, не изменяя при этом конструкционные размеры инструмента.

Заявленная технология по сравнению с известными методами упрочнения поверхности режущих инструментов обеспечивает значительное повышение износостойкости режущего инструмента, его самозатачивание и высокую термостойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения аморфно-кристаллического покрытия на металлорежущий инструмент | 2019 |

|

RU2699700C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ИММОБИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2474896C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОРАЗМЕРНОЙ ПЛЕНКИ КАРБИДА ВОЛЬФРАМА | 2013 |

|

RU2540622C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТОВ КАРБИДОВ НИОБИЯ И ТАНТАЛА В УГЛЕРОДНОЙ МАТРИЦЕ - NbC/C И TaC/C | 2020 |

|

RU2756759C1 |

| Состав минеральной ваты | 2022 |

|

RU2793822C1 |

| ПОТОЛОЧНАЯ ПЛИТКА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА | 2016 |

|

RU2718546C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И ИЗВЛЕКАЕМОГО ЧУГУНА | 2016 |

|

RU2732565C2 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540406C2 |

| Сырьевая композиция для производства химически стойкого минерального волокна и тонких пленок | 2020 |

|

RU2741984C1 |

Изобретение относится к области машиностроения, а именно к разработке способов повышения износостойкости, увеличению сроков службы режущего инструмента. Осуществляют предварительную активацию поверхности режущего инструмента при температуре 300-350°C карботермическим методом с азотированием. В качестве износостойкой пленки используют слоистую наноразмерную базальтовую эмалевую пленку, которую получают из минеральной базальтовой ваты выщелачиванием для освобождения от кальция, восстановлением химической структуры природного базальта золь-гель методом и нанесением полученного геля на активированную поверхность инструмента при температуре 500-550°C без доступа воздуха. Обеспечивается повышение эффективности технологии упрочнения поверхности режущего инструмента.

Способ нанесения на поверхность режущего инструмента износостойкой пленки, отличающийся тем, что осуществляют предварительную активацию поверхности инструмента при температуре 300-350°C карботермическим методом с азотированием, в качестве износостойкой пленки используют слоистую наноразмерную базальтовую эмалевую пленку, которую получают из минеральной базальтовой ваты выщелачиванием для освобождения от кальция, восстановлением химической структуры природного базальта золь-гель методом и нанесением полученного геля на активированную поверхность инструмента при температуре 500-550°C без доступа воздуха.

| СПОСОБ ХИМИКОТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ СТАЛИ И ТВЕРДЫХ СПЛАВОВ | 2010 |

|

RU2439202C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ УЗЛОВ И АГРЕГАТОВ ТЕПЛОВЫХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2253696C1 |

| CN 101705465 A, 12.05.2010 | |||

| Привод к качающемуся конвейеру | 1954 |

|

SU104481A1 |

| US 6214247 B1, 10.04.2001. | |||

Авторы

Даты

2013-10-27—Публикация

2012-03-15—Подача