Настоящая заявка является частичным продолжением заявки № 14/995,213, поданной 14 января 2016 г.

Область изобретения

Настоящее изобретение относится к акустической потолочной плитке на основе минерального волокна.

Уровень техники

Термины «минеральное волокно» и «минеральная вата» в данном документе являются взаимозаменяемыми. Акустические плитки, широко используемые в подвесных потолках, оцениваются по их звукопоглощающим и звукопроводящим свойствам. В промышленности звукопоглощение измеряют с помощью коэффициента снижения шума (англ. «noise reduction coefficient», NRC), который должен быть выше 0,55 для того, чтобы изделие квалифицировалось как обладающее приемлемыми акустическими свойствами. Высокоэффективные плитки обычно характеризуются коэффициентом NRC со значением 0,85 и более. Звукопроводимость выражается в виде показателя уменьшения энергии звуковых волн (англ. «ceiling attenuation class», CAC), и приемлемым значением является по меньшей мере 23.

Потолочные плитки стандартного типа содержат основу (англ. basemat), или сердцевину, получаемую, главным образом, из минеральной ваты в ходе хорошо известно процесса мокрого валяния или мокрой выкладки. Минеральная вата, связующее вещество и небольшое количество других твердых веществ перемешивают в разбавленной водой суспензии и раскладывают на движущейся перфорированной сетке. В процессе перемешивания волокна минеральной ваты имеют тенденцию скатываться, образуя комки, которые в основном сохраняют свои свойства при размещении на матообразующей сетке. На сетке с помощью гравитации и вакуумной сушки происходит отделение воды от твердого материала, после чего твердый материал нагревают и сушат воздухом с образованием жесткой основы (мата).

Практикуется зашлифовывать одну сторону высушенной мокро-валянной основы для облегчения наклеивания нетканой стекловолокнистой сетки или холста. Эту сетку обычно красят или наносят покрытие для улучшения светоотражения.

Обычные минераловатные мокро-валянные основы по значению плотности находятся в интервале от приблизительно 14 фунтов на кубический фут до приблизительно 16,5 фунтов на кубический фут (от 224 до 264 кг/м2). Нижняя граница этого интервала плотности ограничена, по меньшей мере частично, сложностью создания мата, имеющего достаточно низкую плотность и прочность во влажном виде для того, чтобы поддерживать свою целостность при движении в ходе производственного процесса, особенно если этот мат предназначен для продукта умеренно малой толщины. Минеральное волокно, которое обычно используют для этой цели, имеет средний диаметр волокон от 3,5 до 4,1 микрона.

Краткое описание изобретения

В настоящем изобретении предложена потолочная плитка из минерального волокна, обладающая относительно высокими акустическими свойствами в отношении как звукопоглощения, так и звукопроводности. Конструкция согласно изобретению характеризуется мокро-валянной основой с низкой плотностью, выполненной из минерального волокна сравнительно большого среднего диаметра по сравнению с диаметром минерального волокна, обычно применяемого для этой цели. Было обнаружено, что сравнительно большой диаметр волокон способствует увеличению воздушного, или свободного, объема в основе при ее размещении и формировании на сетке во время процесса мокрого валяния или мокрой выкладки. Увеличенный воздушный объем позволяет сформировать основу с относительно малой плотностью и сопротивлением потоку воздуха. В результате можно достичь высокого коэффициента снижения шума даже при небольшом размере, т.е. для относительно тонкой готовой плитки.

Потолочная плитка с предложенной основой без покрытия с обратной стороны обладает хорошим значением показателя уменьшения энергии звуковых волн (САС). Более того, конструкция предложенной потолочной плитки позволяет легко и недорого улучшить показатель уменьшения энергии звуковых волн при лишь небольшом ухудшении коэффициента снижения шума с помощью нанесения с обратной стороны покрытия на основе глины.

Краткое описание чертежей

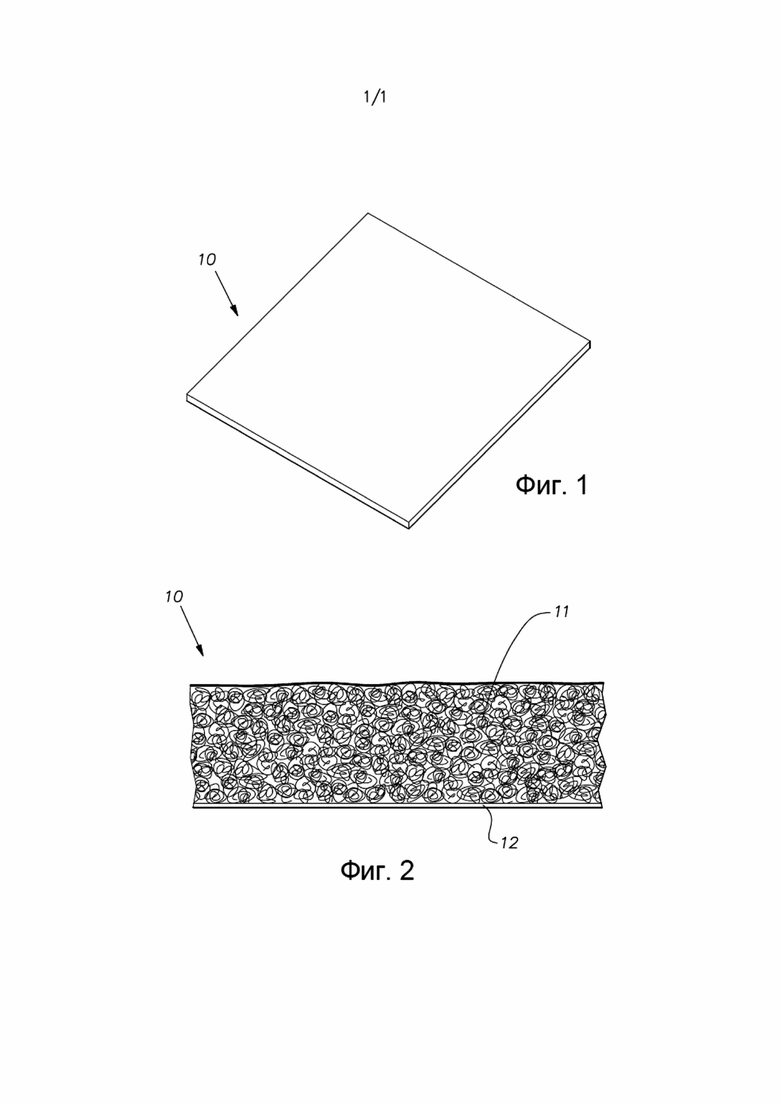

На Фиг. 1 представлено перспективное изображение акустической потолочной плитки, выражающей вариант реализации настоящего изобретения.

На Фиг. 2 представлено изображение фрагмента поперечного сечения потолочной плитки.

Описание предпочтительного варианта реализации изобретения

На Фиг. 1 показана высокоэффективная акустическая потолочная плитка 10, сконструированная согласно настоящему изобретению. Проиллюстрированная плитка является квадратной, с номинальным размером 2 фута (61 см) на 2 фута (61 см) по главным сторонам. Предполагаются также другие общепринятые размеры сторон, такие как 2 фута на 4 фута (61 см на 122 см). Специалистам в данной области понятно, что упоминаемые размеры могут меняться для соответствия промышленным стандартам.

Плитка 10 содержит сердцевину, или основу, 11, покрытую нетканой волокнистой сеткой или холстом 12 со стороны основы, направленной к помещению, в котором установлена плитка. Холст 12 может быть окрашен со стороны помещения, тогда как на обратную сторону основы может быть необязательно нанесено покрытие.

Основа 11 получена из разбавленной водной суспензии, содержащей, главным образом, минеральное волокно и связующее вещество. В качестве примера, твердые компоненты основы могут быть приблизительно следующими (процентное содержание по массе):

85 - 95%, предпочтительным образом приблизительно 91,8%, минеральной ваты, включая обычные вкрапления;

0 - 3%, предпочтительным образом приблизительно 1,5%, гипса;

5 - 10%, предпочтительным образом 6,7% связующего вещества (веществ), например 3,8% латекса, 2,9% крахмала.

В составе могут присутствовать небольшие количества других материалов, таких как биоцид или огнеупорная добавка. В целом, твердые компоненты могут составлять от 4,2 до 4,5% от массы суспензии, и оставшаяся часть включает воду.

Из вышесказанного понятно, что основа состоит, главным образом, из минерального волокна, и что минеральное волокно и связующее вещество вместе составляют предпочтительным образом более 90% твердых компонентов, и что количество связующего вещества составляет предпочтительным образом приблизительно от 1/11 до 1/15 массы минеральной ваты.

Основу получают в ходе традиционного процесса мокрого валяния или мокрой выкладки, хорошо известного в промышленности. Компоненты основы тщательно перемешивают в разбавленной водной суспензии, которую затем раскладывают на движущейся перфорированной сетке в виде слоя контролируемой толщины. Из твердых компонентов с помощью гравитации и вакуумной сушки удаляют воду. Еще влажную основу на сетке несильно спрессовывают до желаемой толщины с помощью другой сетки, накладываемой сверху, и/или с помощью роликов, и затем высушивают в печи. Роль связующего вещества заключатся в фиксации минерального волокна с образованием жесткой пористой массы.

Одна сторона основы обычно является плоской для облегчения адгезивного присоединения к ней нетканой стекловолокнистой сетки или холста. Примером подходящей сетки является продукт CH52 производства компании Owens Corning Veil Netherlands B.V., обладающий следующими характеристиками:

Поверхностная плотность - 125 г/м2

Воздушная пористость - 1900 л/м2/с при 100 Па

Для приклеивания сетки к основе используют подходящий клей, не оказывающий существенного влияния на аэродинамические свойства сетки или основы. В качестве клея можно использовать такой коммерчески доступный продукт на водной основе, такой как AquenceTM PL114A производства HenkelTM, который наносится в количестве 3,6 - 3,9 граммов на квадратный фут (38,8 - 42,0 г/м2). На внешнюю сторону сетки обычно наносят пористое или неблокирующее отражающее свет покрытие или слой краски для достижения желаемого уровня светоотражения (LR) со значением, например, 0,87, с применением твердого покрытия (в основном TiO2) в количестве, например, 11,2 граммов на квадратный фут (120,6 г/м2), или для LR со значением 0.90 – твердого покрытия в количестве 15 граммов на квадратный фут (161,5 г/м2). Главной функцией сетки является эстетическая функция по созданию относительно равномерной плоской поверхности для светоотражающего покрытия. Светоотражающее покрытие и сетка не оказывают существенного влияния на акустические характеристики основы. Кроме того, сетка служит для предотвращения прогиба плитки, когда она установлена в потолочную решетку и поддерживается только по своему периметру.

В соответствии с одним аспектом настоящего изобретения, акустические потолочные плиточные конструкции малой толщины, такие как плитки номинальной толщиной ½ дюйма (1,27 см) или 5/8 дюйма (1,59 см), производятся из мокро-валянных минераловатных основ с плотностью предпочтительным образом от приблизительно 10 фунтов на кубический фут (160,2 кг/м3) до приблизительно 14,5 фунтов на кубический фут (232,3 кг/м3) и более предпочтительным образом от приблизительно 11,4 фунтов на кубический фут (182,6 кг/м3) до приблизительно 14,2 фунтов на кубический фут (227,5 кг/м3).

Было обнаружено, что для достижения такой относительно низкой плотности у продукта малой толщины желательно провести модификацию обычных составов минеральной ваты, и на первый взгляд вопреки очевидному, увеличить размер диаметра волокон относительно обычно применяемого. Как было указано выше, типичный общепринятый средний диаметр волокон минеральной ваты составляет от 3,5 до 4,1 микрон. Согласно настоящему изобретению предлагается использовать минеральную вату со средним диаметром волокон 4,5 - 8,3 микрон с целевым диаметром 6 микрон и произвольной случайной длины.

Типичный состав минеральной ваты, известной из уровня техники, основан на 94 масс.% шлака и 6 масс. % гранита. Новые составы минеральной ваты из шлака/натурального камня в соответствии с процентным содержанием по массе согласно настоящему изобретению включают «высокогранитную вату» из 83% шлака и 17% гранита, и базальтовую вату из 80% шлака и 20% базальта. Другие потенциальные составы включают базальтовую вату из 60% шлака и 40% базальта. Вышеуказанное соотношение процентного содержания по массе можно менять, например, увеличивая или уменьшая на 10 масс.% количество гранита или базальта и уменьшая или увеличивая на ту же величину количество шлака. Композиция минерального волокна, включающая базальт, обладает большей эластичностью или упругостью, чем гранитно-шлаковая композиция, и согласно настоящему изобретению является предпочтительной.

Термин “шлак” при употреблении в этом документе означает шлак доменной плавки, соответствующий по содержанию основных химических компонентов данным Национальной ассоциации предприятий по переработке доменного шлака (США), а именно:

Основные химические компоненты шлака доменной плавки

Относительно недавно шлак доменной плавки был охарактеризован как следующая комбинация минералов:

Мелилит (акерманит и геленит) [Ca2MgSi2O7 - Ca2Al2SiO7]

Мервинит, кальций-магний-силикат [Ca3MgSi2O8]

Силикат кальция [CaSiO3]

Монтичеллит [CaMgSiO4]

Грубая оценка состава следующая:

Мелилит ~ 70%, прочие части (мервинит, силикат кальция и монтичеллит) составляют оставшиеся 30%.

В комбинированном виде эти компоненты обычно существуют в виде изомерной смеси со следующей общей формулой:

Ca2(MgFeAl)(SiAl)2O7.

Было обнаружено, что минеральные волокна со средним диаметром от 4,5 до 8,3 микрон при использовании вышеуказанного состава основы образуют больший воздушный объем твердых компонентов суспензии при размещении на движущейся сетке в процессе производства основы. Этот большой воздушный слой приводит в итоге к меньшей плотности основы.

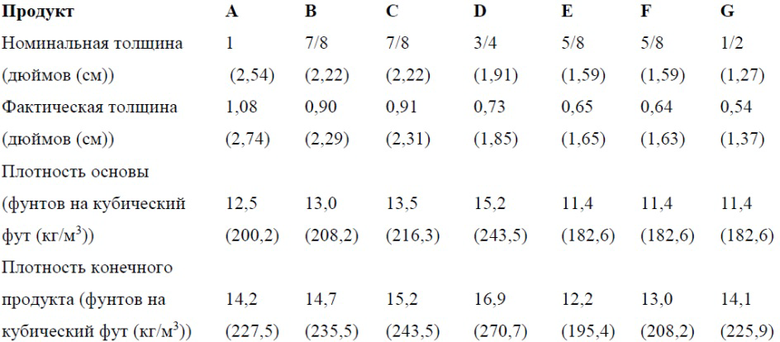

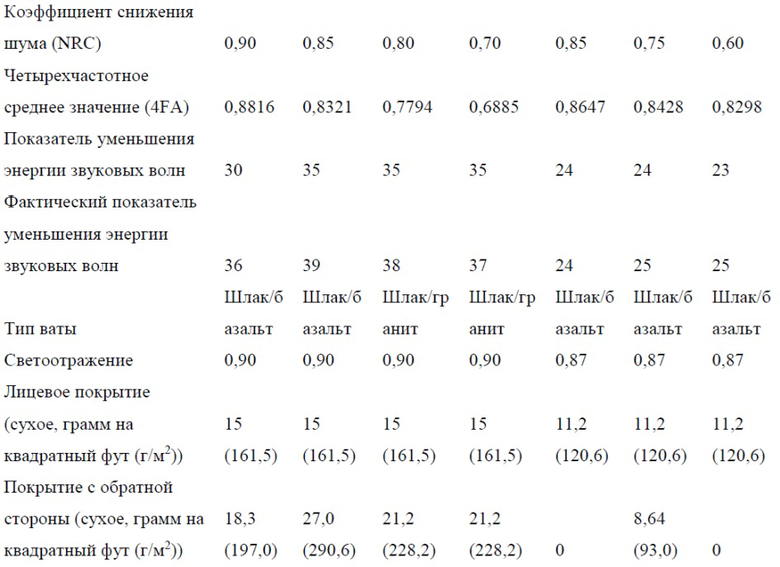

Применение мокро-валянной минераловатной основы плотностью приблизительно 11,4 - 14,2 фунтов на кубический фут (182,6 - 227,5 кг/м3) в составе акустических потолочных плиток малой толщины (с номинальной толщиной 11/16 дюйма (1,75 см) и менее) позволяет достичь как превосходных значений коэффициента снижения шума, так и приемлемых значений показателя уменьшения энергии звуковых волн. Эффективность плитки можно модифицировать путем нанесения с обратной покрытия (обычно из глины и воды) для улучшения показателя уменьшения энергии звуковых волн при лишь незначительном ухудшении коэффициента снижения шума. Эта зависимость для плиток с описанной сеткой и светоотражающей краской указаны ниже в Таблице с описанием продуктов в колонках E, F и G, которым соответствует минеральное волокно из 80% шлака и 20% базальта.

Таблица с описанием продуктов

Использование минеральных волокон со средним диаметром порядка 6 микрон, т.е. от 4,5 до 8,3 микрон, помогает найти решение для создания высокоэффективных акустических плиток малой толщины с основой из минеральных волокон по двум причинам. Во-первых, как было указано выше, было обнаружено, что использование волокон с большим чем обычно диаметром ведет к увеличению воздушного объема внутри мата из волокон при его формировании на движущейся сетке в процессе мокрого валяния. Во-вторых, увеличенный диаметр волокон влечет за собой повышение прочности на разрыв отдельных минеральных волокон, что, в свою очередь, способствует структурной целостности основы при его продвижении по производственной линии, в ходе которого он движется между роликами и/или ремнями конвейера и подвергается шлифовке и обрезанию краев.

Было обнаружено, что созданию большого воздушного объема внутри основы способствует использование соответствующего химического напыляемого покрытия (иногда называемого обеспыливающей жидкостью) для укладки минеральных волокон прочь от воздушного потока при их производстве в ходе обычного процесса кручения. Водный раствор полиэтиленгликоля (PEG) (13,5% PEG, 86,5 воды), распыленный на минеральное волокно в количестве, например, от 0,5% до 1,0% от массы минеральных волокон способствует улучшению формирования воздушного объема в минеральном волокне в ходе процесса мокрого валяния. Вместо обеспыливающего аэрозоля на основе воды и этиленгликоля для обеспыливания можно использовать подходящее минеральное масло. Это масло должно обладать низким содержанием летучих органических веществ и высокими температурами вспышки и возгорания, что необходимо при высушивании основы с помощью высокотемпературной сушилки. Например, такое масло обладает следующими характеристиками: ISO значение 100, AGMA No. 3, SAE Gear Oil No. 80, SAE No. 30, вязкость cSc @ 40°C/100°C - 95/11, индекс вязкости 101, температура вспышки 500°F/260°C, температура возгорания 555°F/291°C. Минеральное масло можно использовать в количестве от 0,5 до 1,0% от массы минерального волокна. Считается, что конечные продукты, содержащие основу согласно настоящему изобретению, содержат остаточные количества обеспыливающей жидкости.

Предложенная основа в конструкции плитки малой толщины неожиданно проявляет уникальные и желаемые акустические свойства как по значению коэффициента снижения шума, так и по показателю уменьшения энергии звуковых волн. Такая эффективность обычно недоступна, например, для стекловолокнистой основы такой же толщины по сравнению с основой согласно настоящему изобретению.

В соответствии с другим аспектом настоящего изобретения, предложенное выше шлак-базальтовое минеральное волокно и состав основы можно использовать для производства высокоэффективных акустических плиток с высокими значениями как коэффициента снижения шума, так и показателя уменьшения энергии звуковых волн. Этого можно достичь путем увеличения толщины основы и путем нанесения на основу с обратной стороны покрытия в виде звукоотражающего материала. Можно использовать приклеенную покрашенную сетку в соответствии с описанием.

В колонках A и B Таблицы с описанием продуктов приведены характеристики описанной шлак-базальтовой композиции (80% шлака, 20% базальта) при большем значении толщины. Обычные шлак-базальтовые продукты, известные из уровня техники, описаны в колонках C и D. Сравнение значений коэффициента снижения шума в колонках A и B со значениями в колонках C и D демонстрирует существенное увеличение коэффициента снижения шума в шлак-базальтовых составах согласно настоящему изобретению по сравнению с составами, известными из уровня техники. Продукт в колонке B намеренно произведен с относительно большей плотностью основы, чем у других шлак-базальтовых продуктов (колонки A, E, F и G) для желаемого увеличения показателя уменьшения энергии звуковых волн.

Уровни акустически отражающего заднего покрытия, указанные в Таблице с описанием продуктов, можно наносить двумя последовательными слоями. Заднее покрытие (покрытия) перед сушкой содержит каолиновую глину и воду с небольшим количеством латекса, приблизительно 5% масс., во втором покрытии. Продукт колонки F покрыт одним слоем заднего покрытия в эстетических целях. В качестве лицевого покрытия используется акустически неблокирующая краска, главным образом на основе диоксида титана, которую можно наносить в два слоя.

Состав основы из шлак-базальтового минерального волокна, описанный в этом документе, демонстрирует увеличенный воздушный объем в процессе мокрого валяния или мокрой выкладки, тем самым позволяя изначально выкладывать предварительно спрессованный до желаемой толщины слой с меньшим количеством волокна и других материалов из состава суспензии, то есть, меньшей плотности. Основу из шлак-базальтового волокна, соответствующую минимальным целевым требованиям по толщине, с меньшим количеством материала, прессуют с получением конечного пришлифованного продукта с заданной толщиной с таким же уменьшенным содержанием материала. Использование шлак-базальтовой ваты может привести к улучшению скорости работы производственной линии (главным образом из-за возможностей сушилки) благодаря улучшенному дренированию и меньшей плотности. При использовании шлак-базальтовой ваты на заданный объем приходится меньше массы для сушки, а также улучшается прохождение потока воздуха через основу, уменьшая нагрузку на сушилку.

Представляется очевидным, что данное описание носит иллюстративный характер и в него могут быть внесены различные изменения, выражающиеся в добавлении, модификации или удалении различных деталей, без выхода за рамки объема предложенного изобретения. Настоящее изобретение, таким образом, не является ограниченным частными деталями, приведенными в данном описании, за исключением ограничений, налагаемых формулировкой пунктов приведенной ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСИЛЕННАЯ СТЕКЛОВОЛОКНОМ АКУСТИЧЕСКАЯ ПЛИТКА НА ОСНОВЕ МИНЕРАЛЬНОЙ ШЕРСТИ | 2014 |

|

RU2597590C1 |

| ПРИМЕНЕНИЕ ПОРИСТЫХ НЕТКАНЫХ ХОЛСТОВ В ЗВУКОПОГЛОЩАЮЩИХ ПАНЕЛЯХ | 2010 |

|

RU2560735C2 |

| ВОЗДУШНОЕ ДИСПЕРГИРОВАНИЕ МИНЕРАЛЬНЫХ ВОЛОКОН ПРИ ПРОИЗВОДСТВЕ ПОТОЛОЧНОЙ ПЛИТКИ | 2014 |

|

RU2605210C1 |

| МОНОЛИТНАЯ АКУСТИЧЕСКАЯ СИСТЕМА | 2019 |

|

RU2794682C2 |

| НЕТКАНЫЙ МАТЕРИАЛ НИЗКОЙ ПЛОТНОСТИ, ПРИМЕНИМЫЙ С ПРОДУКТАМИ АКУСТИЧЕСКОЙ ПОТОЛОЧНОЙ ПЛИТКИ | 2010 |

|

RU2524105C2 |

| ЛЕГКАЯ ПАНЕЛЬ | 2006 |

|

RU2421301C2 |

| СУБСТРАТ МОКРОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ ЗВУКОПОГЛОЩЕНИЯ | 2008 |

|

RU2482084C2 |

| ПАНЕЛИ, СОДЕРЖАЩИЕ ВОЗОБНОВЛЯЕМЫЕ КОМПОНЕНТЫ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2507349C2 |

| ПАНЕЛИ, СОДЕРЖАЩИЕ ВОЗОБНОВЛЯЕМЫЕ КОМПОНЕНТЫ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2532487C2 |

| АКУСТИЧЕСКИЕ ПАНЕЛИ НИЗКОЙ ПЛОТНОСТИ | 2014 |

|

RU2618784C2 |

Акустическая плитка, содержащая мокро-валянную основу из минерального волокна, нетканый пористый стекловолокнистый холст, приклеенный к основе и покрытый светоотражающим воздухопроницаемым покрытием, при этом по меньшей мере 90% от массы основы составляет минеральная вата и связующее вещество, причем масса связующего вещества составляет менее 1/11 от массы минерального волокна, плотность основы составляет от приблизительно 11,4 фунта на кубический фут (182,6 кг/м3) до приблизительно 14,2 фунта на кубический фут (227,5 кг/м3), средний диаметр минерального волокна составляет от 4,5 до 8,3 микрон, и композит из указанных основы, холста и покрытия. Технический результат – обеспечение получения плитки, обладающей хорошими значениями коэффициента снижения шума - NRC и показателя уменьшения энергии звуковых волн - CAC. 3 н. и 6 з.п. ф-лы, 2 ил., 2 табл.

1. Мокро-валянная основа для акустической плитки, выполненная по существу из минерального волокна и связующего в виде крахмала и/или латекса, где указанное минеральное волокно имеет диаметр от 4,5 до 8,3 микрон и изготовлено из шлака доменного и натурального камня, при этом натуральным камнем является гранит с содержанием его от приблизительно 7 до приблизительно 27 мас.% или базальт с содержанием его от приблизительно 10 до приблизительно 50 мас.%, при этом плотность указанной основы составляет от 11,4 до 14,2 фунта на кубический фут (182,6 - 227,5 кг/м3).

2. Мокро-валянная основа по п. 1, отличающаяся тем, что содержание гранита составляет приблизительно 17 мас.%.

3. Мокро-валянная основа по п. 1, отличающаяся тем, что содержание базальта составляет от приблизительно 20 до приблизительно 40 мас.%.

4. Мокро-валянная основа по п. 1, отличающаяся тем, что минеральное волокно является продуктом традиционного процесса кручения, в ходе которого используется обеспыливающая жидкость, и минеральное волокно содержит остаточное количество указанной обеспыливающей жидкости.

5. Мокро-валянная основа по п. 1, отличающаяся тем, что минеральное волокно содержит напыленный слой обеспыливающей жидкости, способствующий получению основы с низкой плотностью в процессе мокрого валяния.

6. Мокро-валянная основа по п. 1, отличающаяся тем, что содержание минерального волокна и связующего превышает 90 мас.% твердых компонентов основы, при этом связующее вещество указанной основы составляет менее 1/11 от массы минерального волокна.

7. Акустическая плитка малой толщины, содержащая мокро-валянную основу по любому из пп. 1-6, составляющую по существу всю толщину указанной акустической плитки, нетканый пористый стекловолокнистый холст, приклеенный с одной из сторон указанной основы и покрытый светоотражающим воздухопроницаемым покрытием со стороны, противоположной от указанной основы, при этом толщина указанной основы составляет менее 11/16 дюйма (1,75 см), и при этом композит из указанных основы, холста и покрытия обладает коэффициентом снижения шума - NRC приблизительно 0,60 и показателем уменьшения энергии звуковых волн – CAC приблизительно 23 при номинальной толщине композита в 1/2 дюйма (1,27 см) и NRC приблизительно 0,75 и CAC приблизительно 24 при номинальной толщине композита в 5/8 дюйма (1,59 см).

8. Высокоэффективная акустическая плитка, содержащая мокро-валянную основу из минерального волокна по любому из пп. 1-6, составляющую по существу всю толщину указанной плитки, нетканый пористый стекловолокнистый холст, приклеенный с одной из сторон указанной основы и покрытый светоотражающим воздухопроницаемым покрытием со стороны, противоположной от указанной основы, при этом толщина указанной основы составляет более 5/8 дюйма (1,59 см), задняя поверхность основы покрыта акустически отражающим материалом, и указанная плитка обладает NRC по меньшей мере 0,85.

9. Высокоэффективная акустическая плитка по п. 8, отличающаяся тем, что акустически отражающий материал является глиняным покрытием.

| СУБСТРАТ МОКРОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ ЗВУКОПОГЛОЩЕНИЯ | 2008 |

|

RU2482084C2 |

| ПРИМЕНЕНИЕ ПОРИСТЫХ НЕТКАНЫХ ХОЛСТОВ В ЗВУКОПОГЛОЩАЮЩИХ ПАНЕЛЯХ | 2010 |

|

RU2560735C2 |

| НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО МАТЕРИАЛА | 2009 |

|

RU2489541C2 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 6443258 B2, 03.09.2002 | |||

| US 6299727 B1, 09.10.2001 | |||

| ГОРЯЙНОВ К.Э | |||

| и др | |||

| Технология минеральных теплоизоляционных материалов и легких бетонов, Москва, Стройиздат, 1976, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2020-04-08—Публикация

2016-04-28—Подача