Изобретение относится к получению износо-, ударо-, тепло-, трещино-и коррозионностойких покрытий и может быть использовано в машиностроении для повышения надежности и долговечности широкого ассортимента деталей машин и инструмента.

Повышение износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий происходит либо посредством использования новых материалов, либо посредством улучшения физико-механических свойств традиционных материалов деталей машин и инструмента.

Известен способ получения износостойкого наноструктурного керамикометаллического покрытия TiN-Ni на твердосплавном режущем инструменте, включающий проведение предварительной очистки поверхности инструмента и последующее вакуумно-дуговое осаждение покрытия путем испарения в реакционном газе-азоте катодов, содержащих титан и металл, ограничивающий рост зерен нитридной фазы, формирование покрытия осуществляют путем испарения титанового катода вакуумной дугой током 120 А и катода из сплава Ti-Ni дугой током 90-110 А при отрицательном напряжении смещения, подаваемом на режущей твердосплавный инструмент, 100-120 В с обеспечением содержания никеля в износостойком покрытии на режущем инструменте 3-8% ат. [RU 2613837 C1, С23С 14/24, В25В 27/14, Бюл. №9, 21.03.2017].

Недостатком способа является использование составного катода, невозможность регулировать стехиометрический состав покрытия в широком диапазоне.

Известен способ получения износостойкого наноструктурного керамикометаллического покрытия TiN-Cu на твердосплавном режущем инструменте, включающий предварительную очистку поверхности инструмента и последующее вакуумно-дуговое осаждение покрытия при испарении катодов, содержащих титан и медь, в реакционном газе - азоте, осаждение покрытия ведут при токе дуги, испаряющей катоды, равном 100-120 А, и отрицательном напряжении смещения, подаваемом на режущей твердосплавный инструмент, равном 100-120 В, при этом используют комбинированные испаряемые катоды с регулируемым соотношением площадей испаряющихся титановой основы и медной вставки, равным 3,2-2,6, обеспечивающим содержание меди в покрытии 3,5-7 ат. %. [RU 2573845 C1, В82В 3/00 С23С, 14/24 В23В 27/14, Бюл. №3, 27.01.2016].

Недостатком данного способа является сложная конструкция катодного узла, а также невозможность изменения стехиометрического состава катода во время напыления покрытия.

Известен способ нанесения на поверхность режущего инструмента износостойкой пленки, при котором осуществляют предварительную активацию поверхности инструмента при температуре 300-350°С карботермическим методом с азотированием, в качестве износостойкой пленки используют слоистую наноразмерную базальтовую эмалевую пленку, которую получают из минеральной базальтовой ваты выщелачиванием для освобождения от кальция, восстановлением химической структуры природного базальта золь-гель методом и нанесением полученного геля на активированную поверхность инструмента при температуре 500-550°С без доступа воздуха. [RU 2496608 C1, В23В 27/14, С23С 8/30, Бюл. №30, 27.10.2013].

Недостатком аналога является сложная схема активации поверхности и получения пленки, а также сложная технология нанесения покрытия.

Известен способ получения износостойкого покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение покрытия, по которому наносят износостойкое покрытие из нитрида титана, ниобия, алюминия, кремния и хрома при их соотношении, мас. %: титан 35,4, ниобий 18,2, алюминий 11,8, кремний 1,5, хром 33,1, а нанесение покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый из которых изготавливают составным из ниобия и сплава алюминия и кремния, второй - из хрома и располагают противоположно первому, а третий изготавливают из титана и располагают между ними. [RU 2643536 C1, С23С 14/06, С23С 14/24, В23В 27/14, Бюл. №4, 02.02.2018].

Недостатком данного способа является использование сплавного катода, невозможность регулировать стехиометрический состав покрытия в широком диапазоне

Известен способ получения износостойкого покрытия для режущего инструмента, включающий вакуумное ионно-плазменное нанесение износостойкого покрытия на основе сложного нитрида титана-хрома-циркония, при нанесении покрытия в качестве дополнительных компонентов используют алюминий и ниобий в количестве 1-5 ат. % и содержание циркония более 5 ат. %, а нанесение покрытия осуществляют с помощью расположенных горизонтально в одной плоскости трех дуговых испарителей, подключенных к сепаратору капельной фазы, следующих составов титан-алюминевый катод из сплава ВТ-5, комбинированный цирконий-ниобиевый катод и хромовый катод. [RU 2423547 С2, С23С 14/24, С23С 14/06, Бюл. №19, 10.07.2011].

Недостатком данного способа является малая скорость осаждения покрытия в связи с использованием сепаратора.

Известен режущий инструмент с двухслойным износостойким покрытием на рабочей части, верхний слой которого выполнен толщиной 0,3-0,5 мкм из твердого аморфного алмазоподобного углерода с твердостью 30-50 ГПа, нижний слой покрытия, расположенный на поверхности рабочей части инструмента, выполнен в виде нитридного покрытия (Ti-Al-Si)N при следующем содержании компонентов, ат. %: Ti 0,41-65,31, Al 47,11-0,82, Si 7,82-1,16, N - остальное, толщиной 1,0-1,5 мкм и твердостью 30-35 ГПа. [RU 120902 U1, В23В 27/14, С23С 14/06, Бюл. №28, 10.10.2012].

Недостатком данного способа является невозможность использовать инструменты с данным покрытием при высоких скоростях резания.

Известен способ нанесения комбинированного покрытия на режущий твердосплавный инструмент, включающий осаждение слоев методом химического осаждения из парогазовой фазы и финишного слоя методом ионно-плазменного вакуумно-дугового осаждения, первоначально поверхность упомянутого инструмента подвергают модифицированию ионами хрома и методом ионно-плазменного вакуумно-дугового осаждения наносят барьерный слой из хрома, затем в качестве слоев, осажденных методом химического осаждения из парогазовой фазы наносят слои, состоящие из карбида титана, карбонитрида титана и нитрида титана, проводят модифицирующую обработку ионами титана, а в качестве финишного слоя, осажденного методом ионно-плазменного вакуумно-дугового осаждения, наносят слой из нитрида титана при подаче на осаждаемую поверхность отрицательного потенциала 150÷160 В с формированием в нем наноструктуры за счет изменения кристаллографических направлений роста зерен нитрида титана. [RU (11) 2468124 (13) C1, С23С 28/04, С23С 14/16, С23С 16/30, В82В 1/00, Бюл. №33, 27.11.2012].

Недостатком данного способа является использование двух методов осаждения покрытий в связи с чем увеличивается длительность технологического процесса.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al. Обрабатываемую деталь размещают в вакуумной камере установки, содержащей плазменный источник с накальным катодом и два электродуговых испарителя в виде катодов из алюминия и титана, расположенных в одной плоскости напротив друг друга. Осуществляют ионную очистку поверхности детали плазменным источником с накальным катодом и ионную очистку электродуговым испарителем в среде инертного газа при нагреве поверхности до температуры 300-350°С. Наносят на поверхность детали нижний слой титана посредством титанового катода. Наносят слой на основе нитрида интерметаллида системы Ti-Al посредством двух катодов, затем наносят слой на основе интерметаллида системы TiAl посредством двух катодов. Нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом. При нанесении слоя на основе интерметаллида изменение его фазового состава осуществляют путем изменения расположения обрабатываемой детали в вакуумной камере (Патент РФ №2489514, МПК С23С 14/02, 10.08.2013).

Недостатком данного способа является неравномерность осаждаемого покрытия.

Задача изобретения - повышение стойкости металлорежущего инструмента, за счет улучшения качества получаемых покрытий из плазмы вакуумно-дугового разряда.

Технический результат - формирование различных покрытий с повышенными механическими свойствами, обеспечение равномерности толщины покрытий на инструментах сложной конфигурации.

Поставленная задача и технический результат достигается путем реализации способа нанесения износостойкого композиционного покрытия осаждением износостойких аморфно-кристаллических покрытий нитрид титана, нитрид титан-алюминия из плазмы вакуумно-дугового разряда, по которому обрабатываемую деталь устанавливают в вакуумную камеру установки, содержащую плазменный источник с накальным катодом и два электродуговых испарителя в виде катодов из алюминия и титана, расположенных в одной плоскости напротив друг друга, проводят ионную очистку электродуговым испарителем в среде инертного газа, наносят на поверхность детали нижний слой титана посредством титанового катода, наносят слой на основе нитрида Ti-Al посредством двух катодов, при этом нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом, согласно изобретению, обрабатываемый металлорежущий инструмент устанавливают на расстоянии от 18 до 24 см от центра стола и, используя планетарный механизм, вращают в вакуумной камере с угловой скоростью от 3 до 7 оборотов в минуту.

Сущность изобретения поясняем чертежами.

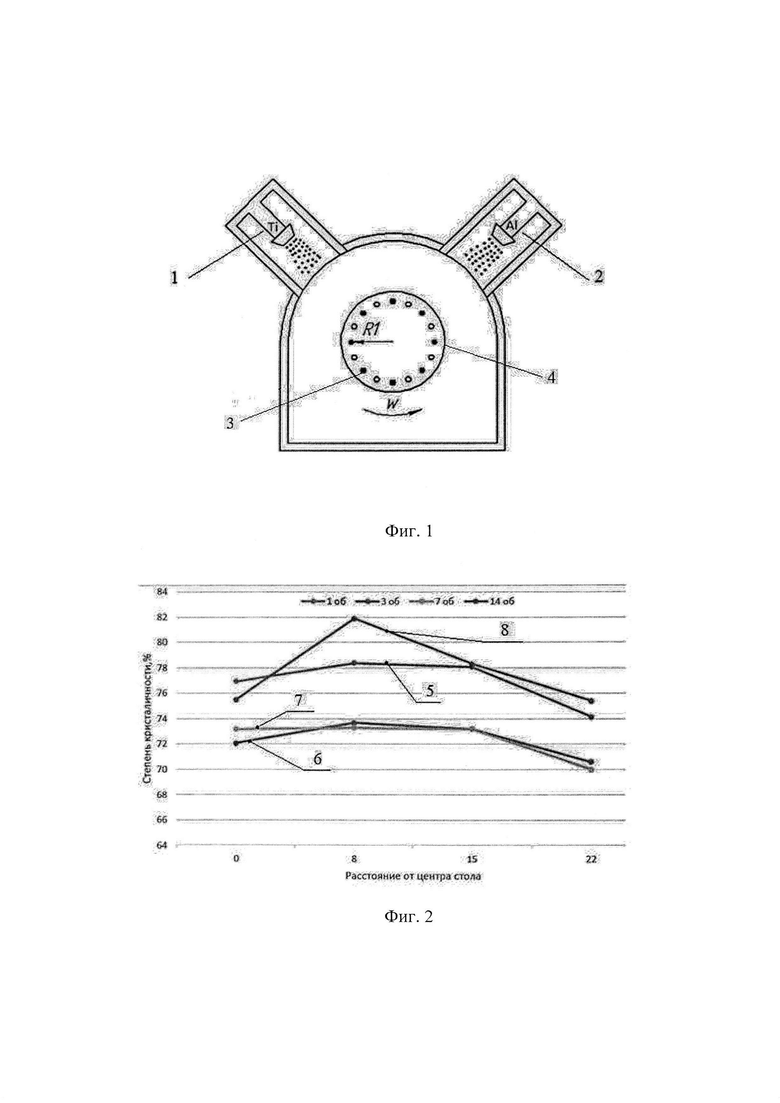

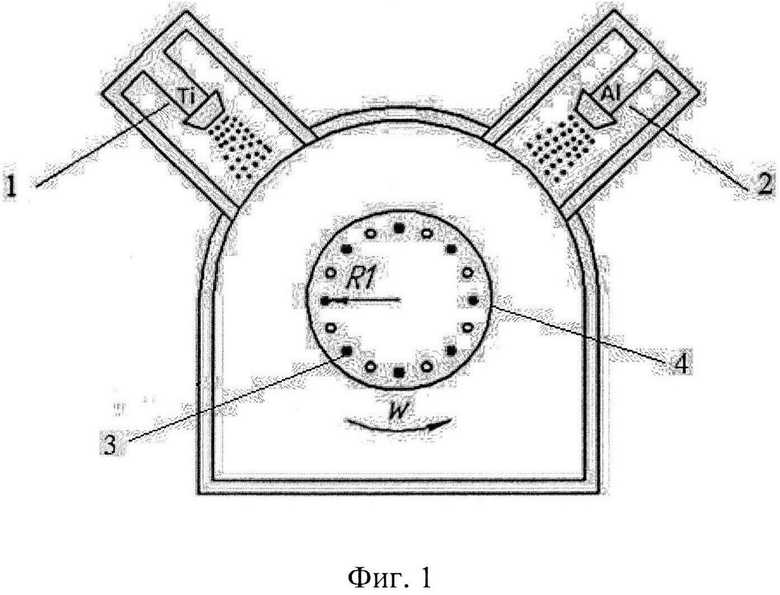

На фигуре 1 изображена схема реализации способа получения покрытия на основе нитридов Ti-Al. Схема содержит титановый катод (1), алюминиевый катод (2), металлорежущий осевой инструмент (3), который находится на расстоянии R1 (от 18 до 24 см) от центра поворотного стола (4), поворотный стол вращается с угловой скоростью W (от 3 до 7 об/мин).

На фигуре 2 изображена зависимость степени кристаллизации структуры TiAlN от количества оборотов стола и расстояния от центра рабочего стола.

Пример конкретной реализации способа.

В вакуумной камере устанавливают металлорежущий инструмент по диаметру стола и используют планетарный механизм для вращения стола и инструмента вокруг своей оси. Инструмент закрепляют на расстоянии 22 см от центра стола. Затем в камере создают рабочее давление, равное 4⋅10-4 мм.рт.ст.. На первом этапе приводят в движение стол, который вращают вокруг собственной оси со скоростью от 3 до 7 оборотов в минуту, проводят ионную чистку плазменным источником с накальным катодом в среде Ar, при этом детали нагревают до температуры 450…500°С. Очистку проводят в течении 50 минут. Далее проводят ионную очистку электродуговым испарителем в среде инертного газа при нагреве поверхности до температуры 300…350°С. Далее в среде инертного газа при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии в течении 5 минут. Следующий слой на основе нитрида TiAl наносят в среде реакционного газа азота при давлении 6⋅10-4 мм.рт.ст.. Формирование TiAlN происходит при одновременном распылении двух дуговых испарителей с титановым и алюминиевым катодами, расположенными в одной плоскости противоположно друг другу.

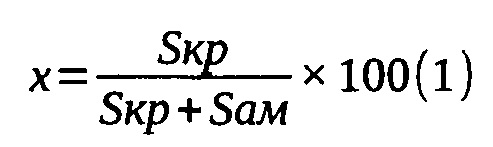

После неоднократной реализации вышеуказанного способа при различных скоростях вращения стола и расстояниях от центра стола определили степень кристалличности покрытия по формуле 1.

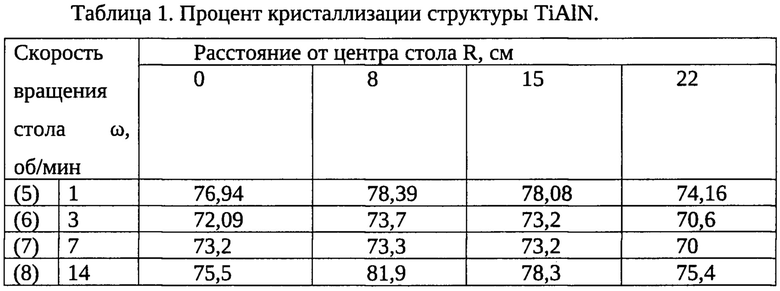

Результаты расчетов степени кристаллизации в зависимости от скорости вращения стола и расстояния от центра стола приведены в таблице 1 и на фигуре 2.

Как видно из таблицы 1, при расположении металлорежущего инструмента на расстоянии 22 см и при скорости вращения стола 7 об/мин, мы получаем покрытие с наименьшим процентом кристаллизации структуры (70%) и наибольшим процентом аморфности структуры (30%).

Итак, заявляемое изобретение позволяет повысить стойкость металлорежущего инструмента за счет улучшения качества получаемых покрытий из плазмы вакуумно-дугового разряда и формировать различные покрытия с повышенными механическими свойствами, обеспечивая равномерность толщины покрытий на инструментах сложной конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ TiAlCO | 2023 |

|

RU2822378C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ Ti-Al, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА И АЦЕТИЛЕНА | 2022 |

|

RU2782102C1 |

| Способ упрочнения инструмента из быстрорежущей стали | 2019 |

|

RU2745919C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

Изобретение относится к области получения износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий и может быть использовано в машиностроении для повышения надежности и долговечности широкого ассортимента деталей машин и инструмента. Способ нанесения износостойкого аморфно-кристаллического композиционного покрытия из плазмы вакуумно-дугового разряда на поверхность металлорежущего инструмента включает помещение обрабатываемого металлорежущего инструмента в вакуумную камеру установки, содержащую два электродуговых испарителя в виде катодов из алюминия и титана, расположенных в одной плоскости напротив друг друга, проведение ионной очистки электродуговым испарителем в среде инертного газа, нанесение на поверхность металлорежущего инструмента нижнего слоя титана посредством титанового катода и нанесение слоя на основе нитрида Ti-Al посредством двух катодов. Нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом. Обрабатываемый металлорежущий инструмент устанавливают на расстоянии от 18 до 24 см от центра стола и посредством планетарного механизма вращают в вакуумной камере с угловой скоростью от 3 до 7 оборотов в минуту. Обеспечивается формирование покрытий с повышенными механическими свойствами, обеспечение равномерности толщины покрытий на инструментах сложной конфигурации. 2 ил., 1 табл., 1 пр.

Способ нанесения износостойкого аморфно-кристаллического композиционного покрытия из плазмы вакуумно-дугового разряда на поверхность металлорежущего инструмента, включающий помещение обрабатываемого металлорежущего инструмента в вакуумную камеру установки, содержащую два электродуговых испарителя в виде катодов из алюминия и титана, расположенных в одной плоскости напротив друг друга, проведение ионной очистки электродуговым испарителем в среде инертного газа, нанесение на поверхность металлорежущего инструмента нижнего слоя титана посредством титанового катода, нанесение слоя на основе нитрида Ti-Al посредством двух катодов, при этом нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом, отличающийся тем, что обрабатываемый металлорежущий инструмент устанавливают на расстоянии от 18 до 24 см от центра стола и посредством планетарного механизма вращают в вакуумной камере с угловой скоростью от 3 до 7 оборотов в минуту.

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ВЫСОКОТЕМПЕРАТУРНОГО ПОКРЫТИЯ | 2014 |

|

RU2570274C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

| EP 2860285 B1, 14.09.2016. | |||

Авторы

Даты

2019-09-09—Публикация

2019-03-27—Подача