Ссылка на патентную заявку, имеющую отношение к настоящей

Настоящая заявка претендует на приоритет предварительной патентной заявки США 61/305 935, поданной 18 февраля 2010 года, которая включена в данную заявку посредством ссылки в полном объеме.

Область применения

Настоящее изобретение в общем относится к устройствам, сборочным узлам и способам для соединения композитных кабелей. В частности, настоящее изобретение относится к спрессованному соединителю для композитных электрических кабелей, способам его изготовления и использования.

Уровень техники

В последнее время в практику были внедрены полезные кабельные изделия из композитных материалов, которые являются достаточно жесткими и не могут быть легко пластически деформированы для придания им требуемой формы. Примеры таких материалов включают композиты, армированные волокнами, преимуществом которых являются их улучшенные механические свойства по отношению к металлам, но некоторым недостатком является слишком упругие свойства растяжения. Композитные кабели, содержащие полимерные провода, армированные волокнами, известны в данной области техники и включают, например, композитные кабели, содержащие металлические провода, армированные керамическими волокнами (смотри, например, патенты США 6559385 и 7093416 и опубликованную патентную заявку WO 97/00976). Одним из примеров композитных кабелей (например, кабелей, содержащих композитные провода с полимерной матрицей или композитные провода с металлической матрицей) являются неизолированные кабели для воздушных линий электропередачи с армирующим элементом.

Кроме того, в некоторых приложениях может быть целесообразным использование скрученных композитных кабелей для передачи электрической энергии. Скручиванием кабеля называется способ изготовления кабеля, при котором отдельные его провода, как правило, тягучие, укладываются спирально для формирования готового кабеля (смотри, например, патенты США 5171942 и 5554826). Спирально скрученные кабели для передачи электрической энергии обычно изготавливаются из тягучих металлов, таких, как сталь, алюминий или медь. В некоторых случаях, например, в не изолированных кабелях для воздушных линий электропередачи, сердцевина из спирально скрученных проводов окружена слоем проводящих проводов. Сердцевина из спирально скрученных проводов в таких кабелях содержит провода из тягучего металла, изготовленные из первого материала, такого, как, например, сталь, а внешний проводящий слой, обеспечивающий передачу электрической мощности, может содержать провода из тягучего металла, изготовленные из второго материала, например, алюминия. В некоторых случаях сердцевина из спирально скрученных проводов может быть предварительно изготовленным скрученным композитным кабелем, используемым как заготовка для последующего изготовления кабеля для передачи электрической мощности большего диаметра. Спирально скрученные композитные кабели могут содержать от 7 отдельных проводов до (что используется наиболее часто) 50 и даже более проводов.

На практике часто требуется соединить конец одного отрезка электрического кабеля с концом другого отрезка кабеля, при обеспечении хороших токопроводящих свойств и хорошей изоляции в месте соединения. Наиболее часто соединения кабелей выполняют с помощью муфт или скруткой. Еще одним типом соединений кабелей является соединение кабеля силовой линии электропередачи с гирляндой изоляторов, которая в свою очередь связана с мачтой или иного типа опорной структурой воздушной линии электропередачи. Такой вид соединения называется тупиковым или концевым. Соединительные устройства для обычных не композитных кабелей, применяемых в линиях электропередачи с высокими токами, хорошо известны в данной области техники и описаны, например, в патентах США 3384704 и 5647046.

Примеры спрессованных соединительных устройств для кабелей описаны в патенте США 6805596. Пример тупикового спрессованного соединителя в сборе показан на фиг.1. Данного типа соединитель содержит удлиненную и пустотелую металлическую трубку 12, имеющую первый конец 14 и второй конец 16 и требуемую форму поперечного сечения (например, круглую, шестиугольную или прочую многоугольную). Металлическая трубка 12 имеет определенный внутренний диаметр 18 и структуру 20 в виде гофры (из множества пространственно разнесенных складок), протяженную в осевом направлении вдоль части длины трубки 12. Высокопрочная проушина 22 является протяженной со второго конца 16 трубки и выполнена за единое целое с ней. Между вторым концом 16 и гофрой 20 расположена фетровая шайба, выполненная с возможностью скольжения по трубке 12. Алюминиевый рукав 26 имеет первый конец 28 и второй конец 30. Рукав 26 имеет специально подобранный наружный диаметр, не превышающий внутреннего диаметра 18 трубки 12, благодаря чему он может быть вставлен любым концом в трубку 12.

Сущность изобретения

В одном из воплощений настоящего изобретения предлагается спрессованный соединитель и сборочный узел, включающий удлиненную и пустотелую внутреннюю трубку, определяющую центральную продольную ось, внутренняя поверхность которой имеет первый размер в радиальном направлении, а наружная поверхность которой имеет второй размер в радиальном направлении, больший, чем упомянутый первый размер, и находящиеся друг напротив друга первый и второй концы, и при этом трубка содержит первый материал, характеризующийся первой степенью вытяжки в осевом направлении; по меньшей мере один трубчатый рукав, содержащий второй материал, характеризующийся второй степенью вытяжки в осевом направлении, при этом упомянутый по меньшей мере один трубчатый рукав имеет длину и наружную поверхность, имеющую третий размер в радиальном направлении, меньший, чем первый размер в радиальном направлении, и внутреннюю поверхность, образующую пустотелый участок, имеющий четвертый размер в радиальном направлении, меньший, чем третий размер в радиальном направлении, и находящиеся друг напротив друга концы, и при этом разница между третьим и четвертым размерами в радиальном направлении определяет толщину стенки, такую, что упомянутый по меньшей мере один рукав, будучи вставлен в осевом направлении через первый или второй конец пустотелой трубки и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности трубки, деформируется таким образом, что первый и второй материалы вытягиваются в осевом направлении в сущности в одинаковой степени.

В некоторых воплощениях спрессованного соединителя и сборочного узла толщина стенки упомянутого по меньшей мере одного рукава выбирается от примерно 0,5 мм до примерно 6 мм. В некоторых воплощениях упомянутый по меньшей мере один рукав включает множество пространственно разнесенных в осевом направлении складок, выполненных на его внешней поверхности и/или внутренней поверхности. Еще в некоторых воплощениях упомянутые складки из множества пространственно разнесенных в осевом направлении складок пространственно разнесены друг от друга в осевом направлении на расстояние от примерно 1 мм до примерно 5 мм. В некоторых воплощениях множество пространственно разнесенных в осевом направлении складок имеет ширину в осевом направлении от примерно 5 мм до примерно 50 мм. Еще в некоторых воплощениях множество пространственно разнесенных в осевом направлении складок содержит от примерно 2 до примерно 30 складок. В некоторых предпочтительных воплощениях первый материал и второй материал содержат по меньшей мере один металл, и при этом первый материал имеет предельное напряжение текучести по меньшей мере примерно 30×103 фунтов/дюйм2 (по меньшей мере примерно 206 МПа), а второй материал имеет предельное напряжение текучести не более чем примерно 8×103 фунтов/дюйм2 (не более чем примерно 56 МПа). В некоторых предпочтительных воплощениях первый материал содержит углеродистую сталь, а второй материал содержит алюминий.

Еще в некоторых воплощениях спрессованные соединители и сборочные узлы, описанные выше, могут включать наружный пустотелый трубчатый корпус, имеющий внутреннюю поверхность, имеющую пятый размер в радиальном направлении, больший, чем упомянутый второй размер в радиальном направлении, и наружную поверхность, имеющую шестой размер в радиальном направлении, больший, чем пятый размер в радиальном направлении, и первый и второй расположенные друг напротив друга концы, и при этом внешний трубчатый корпус выполнен с возможностью его сдвига на внутреннюю трубку и приведения в зацепление с ней, и при этом внешний трубчатый корпус может содержать металл.

Еще в некоторых воплощениях сборочные узлы, описанные выше, могут включать скрученный композитный кабель, имеющий наружный радиус, меньший, чем пятый размер в радиальном направлении наружного трубчатого корпуса, и при этом скрученный композитный кабель содержит композитную сердцевину, дополнительно содержащую одиночный сердцевинный провод, определяющий центральную продольную ось, по меньшей мере первое множество композитных проводов, скрученных вокруг одиночного сердцевинного провода, и по меньшей мере второе множество проводов, скрученных вокруг первого множества композитных проводов, и при этом концевая часть одиночного сердцевинного провода и по меньшей мере первого множества композитных проводов являются протяженными за пределы концевой части по меньшей мере второго множества проводов, и при этом по меньшей мере часть концевой части по меньшей мере первого множества композитных проводов имеет диаметр, меньший, чем удвоенный четвертый размер в радиальном направлении рукава, и является протяженной в пустотелую часть рукава.

В некоторых воплощениях, например, в тех, в которых толщина стенки по меньшей мере одного рукава выбрана от примерно 0,5 мм до примерно 6 мм, сборочные узлы со спрессованным соединителем, описанные выше, могут включать обмотку из ленты вокруг периферии первого множества композитных проводов, покрывающую только часть первого множества композитных проводов, и при этом по меньшей мере второе множество проводов скручено вокруг первого множества композитных проводов и ленты.

В некоторых воплощениях лента покрывает максимум 70% наружной (периферийной) поверхности первого множества композитных проводов. В других воплощениях, например, в тех, в которых упомянутый по меньшей мере один рукав дополнительно включает множество пространственно разнесенных в осевом направлении складок, выполненных на его наружной и/или внутренней поверхности, лента может покрывать от примерно 30% до примерно 50% поверхности периферии первого множества композитных проводов. В других воплощениях лента покрывает от примерно 1% до примерно 30% наружной поверхности (периферии) первого множества композитных проводов.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше и включающих композитный кабель с композитной сердцевиной, описанные выше, одиночный провод включает металлический проводящий провод или композитный провод. В некоторых воплощениях одиночный провод включает по меньшей мере одно оптическое волокно. В некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, по меньшей мере часть первого множества композитных проводов спирально скручена вокруг одиночного провода в виде по меньшей мере одного цилиндрического слоя, выполненного вокруг центральной продольной оси. В некоторых воплощениях множество композитных проводов спирально скручено вокруг одиночного провода в виде по меньшей мере двух цилиндрических слоев, сформированных вокруг центральной продольной оси. В некоторых предпочтительных воплощениях каждый цилиндрический слой скручен в направлении укладки, совпадающем с направлением укладки каждого из соседних с ним цилиндрических слоев. Еще в некоторых предпочтительных воплощениях относительная разность между углами укладки любых двух соседних цилиндрических слоев больше чем 0° и не больше чем примерно 4°.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, первое множество композитных проводов имеет форму поперечного сечения, выбранную из группы, состоящей из круглой, эллиптической и трапециевидной формы. В некоторых воплощениях каждый провод из первого множества композитных проводов является композитным проводом, армированным волокнами. В некоторых воплощениях по меньшей мере один из композитных проводов, армированных волокнами, армирован жгутом из волокон либо однонитевым волокном.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, каждый провод из первого множества композитных проводов выбран из группы, состоящей из композитного провода с металлической матрицей и полимерного композитного провода. В таких воплощениях полимерный композитный провод может включать по меньшей мере одно непрерывное волокно в полимерной матрице. В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно включает металл, углерод, керамику, стекло или их сочетания. В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно включает титан, вольфрам, бор, сплав с памятью формы, углерод, углеродные нанотрубки, графит, карбид кремния, арамид, поли(р-фенилен-2,6-бензобисоксазол) или их сочетания. Еще в некоторых воплощениях полимерная матрица включает (со)полимер, выбранный из группы, состоящей из эпоксидных соединений, сложных эфиров, сложных виниловых эфиров, полиимидов, полимеров сложных эфиров, сложных эфиров циановой кислоты, фенольных смол, бис-малеимидных смол, полиэфирэфиркетонов и их сочетаний.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, композитный провод с металлической матрицей содержит по меньшей мере одно непрерывное волокно в металлической матрице. В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно включает материал, выбранный из группы, состоящей из керамики, стекол, углеродных нанотрубок, углерода, карбида кремния, бора, железа, стали, ферросплавов, вольфрама, титана, сплавов с памятью формы и их сочетаний. В некоторых воплощениях металлическая матрица включает алюминий, цинк, олово, магний, их сплавы и сочетания. В некоторых предпочтительных воплощениях металлическая матрица включает алюминий, и упомянутое по меньшей мере одно непрерывное волокно включает керамическое волокно. В некоторых предпочтительных воплощениях керамическое волокно включает поликристаллический α-Al2O3.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, внешнюю поверхность композитного кабеля образует изолирующая оболочка. В некоторых воплощениях изолирующая оболочка включает материал, выбранный из группы, состоящей из керамики, стекла, (со)полимеров и их сочетаний.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, сборочный узел с композитным кабелем является тупиковым соединителем или соединителем для сращивания кабелей. В некоторых воплощениях сборочный узел с композитным кабелем является тупиковым соединителем, и наружный трубчатый корпус включает язычок для подключения к нему разъема, протяженный от одного из концов наружного трубчатого корпуса. В некоторых воплощениях может иметься проушина, протяженная от определенного конца трубки и за пределы наружного трубчатого корпуса. Еще в некоторых воплощениях проушина включает стальное кованое кольцо, имеющее форму и размеры, подходящие для его зацепления с гирляндой изоляторов, связанной с опорой линии электропередачи.

Еще в некоторых воплощениях спрессованный соединитель является соединителем для сращивания кабелей, и упомянутый по меньшей мере один рукав состоит в сущности из двух рукавов. В некоторых воплощениях наружный трубчатый корпус включает корпус соединителя для сращивания кабелей. В некоторых воплощениях наружный трубчатый корпус включает по меньшей мере один металл.

Еще в одном из воплощений настоящего изобретения предлагается способ изготовления опрессованного соединителя, описанного выше, включающий этапы: вставки в осевом направлении рукава в пустотелую часть трубки, вставки концевой части одиночного сердцевинного провода и по меньшей мере первого множества композитных проводов в пустотелую часть рукава и, после этапов введения в осевом направлении рукава в пустотелую часть трубки, вставки концевой части одиночного сердцевинного провода и по меньшей мере первого множества композитных проводов в пустотелую часть рукава - этап механического сжатия трубки в направлении, в сущности перпендикулярном наружной поверхности трубки, в результате чего трубка и рукав деформируются таким образом, что первый и второй материалы вытягиваются в осевом направлении в сущности в одинаковой степени, и, как дополнительно возможный, этап приведения наружного корпуса в зацепление с трубкой путем его сдвига поверх трубки таким образом, что он по меньшей мере частично покроет трубку.

В некоторых воплощениях этап механического сжатия трубки в направлении, в сущности перпендикулярном наружной поверхности трубки, включает механическое сжатие удлиненной трубки в оправке для опрессовки. В некоторых воплощениях оправка для опрессовки обжимает только часть внутренней трубки. В некоторых предпочтительных воплощениях оправка обжимает трубку в сущности по всей длине трубки. Еще в некоторых воплощениях оправка для опрессовки имеет длину, а концевая часть одиночного сердцевинного провода и по меньшей мере первое множество композитных проводов образуют цилиндрическую композитную сердцевину, имеющую диаметр, и при этом отношение длины оправки к диаметру композитной сердцевины не превышает примерно 6.

В некоторых воплощениях настоящего изобретения предлагается кабель для передачи электрической мощности со сборочным узлом со спрессованным соединителем, включающий по меньшей мере кабель с сердцевиной из композитного провода, связанный со спрессованным соединителем. Концевые или «тупиковые» сборочные узлы, как правило, используются для крепления композитного кабеля к мачтам линий электропередачи.

Для оконцевания проводов часто используют спрессованные тупиковые соединители. Практика показывает, что при определенных обстоятельствах использование спрессованных тупиковых соединителей с композитными проводами различных размеров не всегда дает стабильные результаты. Более того, даже использование композитных проводов одного и того же размера с одним и тем же тупиковым соединителем не всегда дает стабильные результаты. Нестабильность результата может проявляться в разломе композитных проводов во время опрессовки, или в выскальзывании композитного сердцевинного провода из сборочного узла, включающего композитный кабель и спрессованный соединитель, даже при малых нагрузках.

Изобретатели обнаружили, что использование воплощений настоящего изобретения позволяет преодолеть данные проблемы. Так, например, в некоторых воплощениях настоящего изобретения значительно уменьшается вероятность поломки композитного провода при формировании сборочного узла из кабеля и соединителя и уменьшается риск последующего выскальзывания композитных проводов из соединителя под нагрузкой, то есть повышается надежность сборочного узла из композитного кабеля и опрессованного соединителя. В некоторых воплощениях сборочный узел, содержащий спрессованный соединитель, в процессе эксплуатации хорошо выдерживает расчетные механические нагрузки растяжения, в результате чего повышается общая эксплуатационная надежность сборочного узла, содержащего спрессованный соединитель, и уменьшаются трудоемкость и стоимость поиска неисправностей, связанных с поломкой проводов или спрессованных соединителей.

Выше были кратко описаны основные типы воплощений настоящего изобретения и их преимущества. В приведенном выше кратком описании не подразумевалось описать каждое из возможных воплощений настоящего изобретения. Для более подробного объяснения различных предпочтительных воплощений настоящего изобретения, общие принципы которых описаны выше, ниже приводится подробное описание изобретения, сопровождаемое прилагаемыми к нему чертежами.

Краткое описание чертежей

Ниже приводится более подробное описание воплощений настоящего изобретения со ссылками на прилагаемые чертежи.

Фиг.1 - спрессованный тупиковый соединитель в соответствии с существующим уровнем техники, в частично разобранном виде.

Фиг.2 - спрессованный тупиковый соединитель для скрученного композитного кабеля, в соответствии с одним из воплощений настоящего изобретения, в частично разобранном виде.

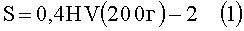

Фиг.3А - вид сбоку воплощения скрученного кабеля, включающего первое множество композитных проводов и средство для их удержания в скрученном состоянии, в виде ленты, намотанной вокруг первого множества композитных проводов и покрывающей только часть периферийной поверхности первого множества композитных проводов. Такой кабель может использоваться в сборочных узлах из кабеля и спрессованного соединителя в соответствии с настоящим изобретением.

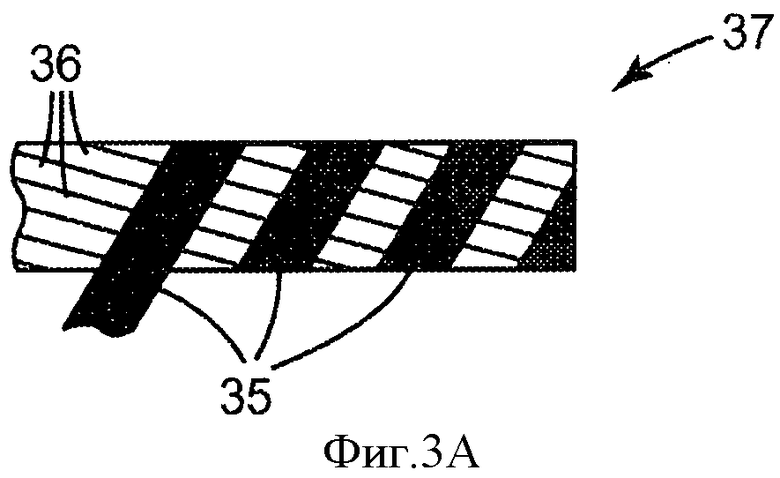

Фиг.3В - поперечное сечение одного из воплощений скрученного композитного кабеля, включающего первое множество композитных проводов и средство для их удержания в скрученном состоянии, в виде ленты, намотанной вокруг первого множества композитных проводов и покрывающей только часть первого множества композитных проводов, и по меньшей мере второе множество проводов, скрученное вокруг первого множества композитных проводов и ленты. Такой кабель может использоваться в сборочных узлах из кабеля и спрессованного соединителя в соответствии с настоящим изобретением.

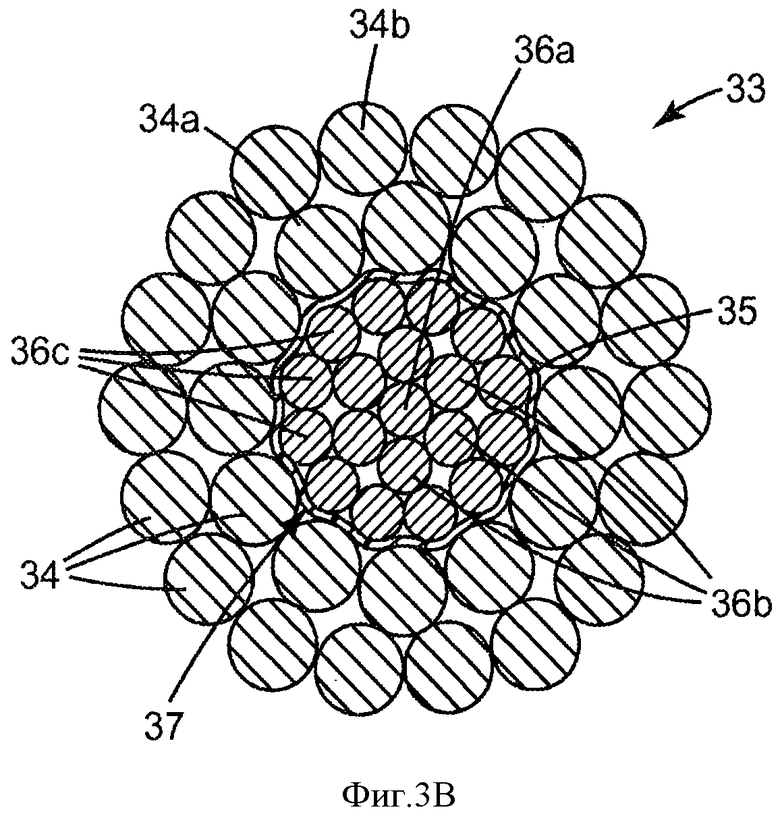

Фиг.3С - вид сбоку воплощения гофрированного рукава, содержащего наружную часть, включающую множество пространственно разнесенных в осевом направлении складок, который может использоваться для сборочных узлов, содержащих спрессованный соединитель в соответствии с воплощениями настоящего изобретения.

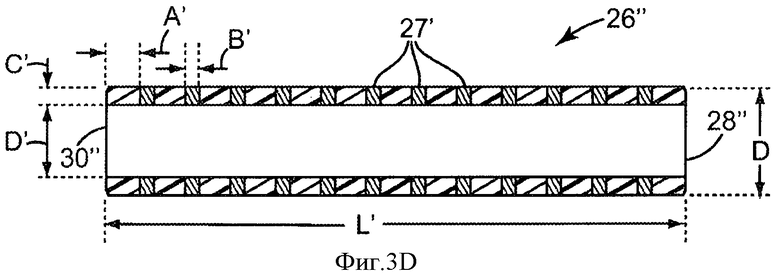

Фиг.3D - вид сбоку гофрированного рукава, содержащего внутреннюю часть, включающую множество пространственно разнесенных в осевом направлении складок, который может использоваться для сборочных узлов, содержащих спрессованный соединитель в соответствии с воплощениями настоящего изобретения.

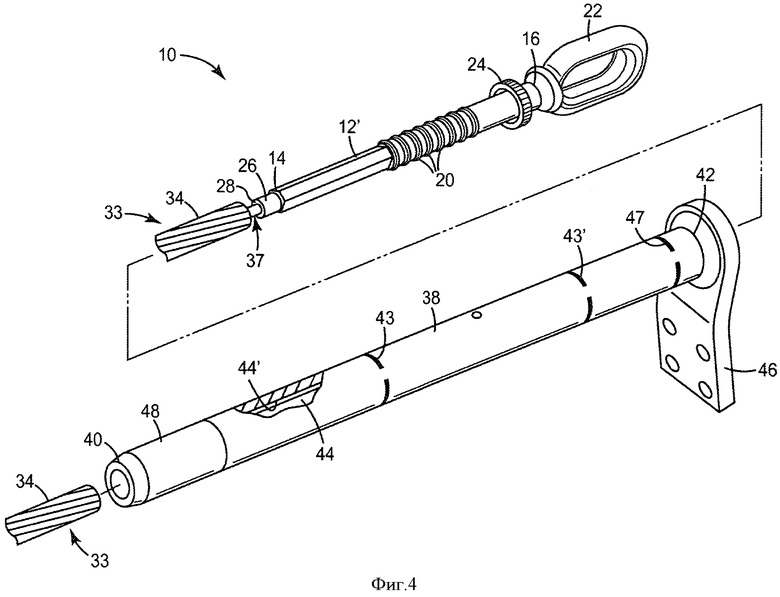

Фиг.4 - сборочный узел из скрученного композитного кабеля и тупикового соединителя, в разобранном виде, в соответствии с одним из воплощений настоящего изобретения.

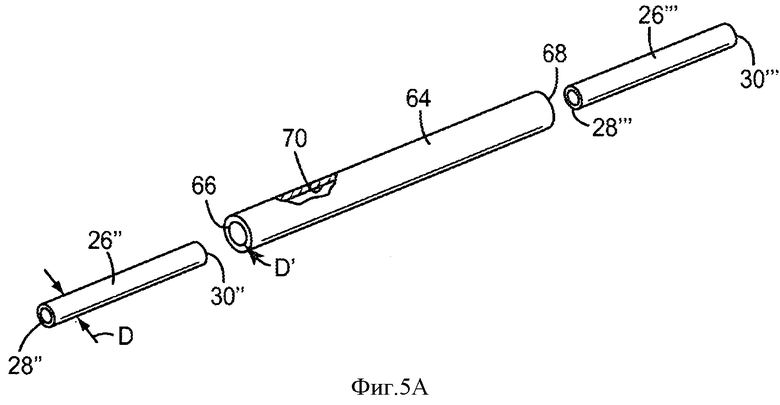

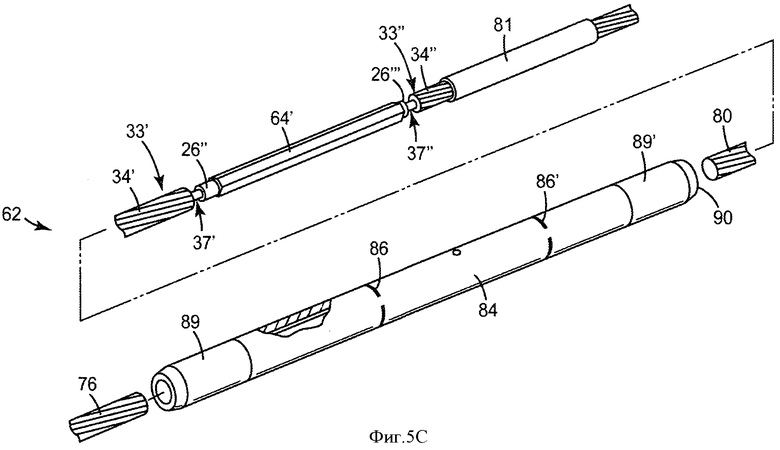

Фиг.5А-5С - последовательные этапы формирования сборочного узла из двух сращиваемых скрученных композитных кабелей и спрессованного соединителя, в соответствии с одним из воплощений настоящего изобретения.

Фиг.6 - продольный разрез полностью собранного сборочного узла для оконцевания кабеля, содержащего спрессованный соединитель, изображенный на фиг.4.

Фиг.7 - продольный разрез полностью собранного сборочного узла для сращивания кабелей, содержащего спрессованный соединитель, изображенный на фиг.5.

Фиг.8А гистограмма напряжений, в процентах от номинальной прочности на разрыв сердцевины композитного кабеля, в зависимости от твердости металлического рукава, для сборочных узлов из композитных кабелей и спрессованных соединителей в соответствии с настоящим изобретением.

Фиг.8В - график зависимости пикового напряжения, выраженного в процентах от номинальной прочности на разрыв сердцевины композитного кабеля, от процента покрытия лентой, для сборочных узлов из композитных кабелей и спрессованных соединителей в соответствии с настоящим изобретением.

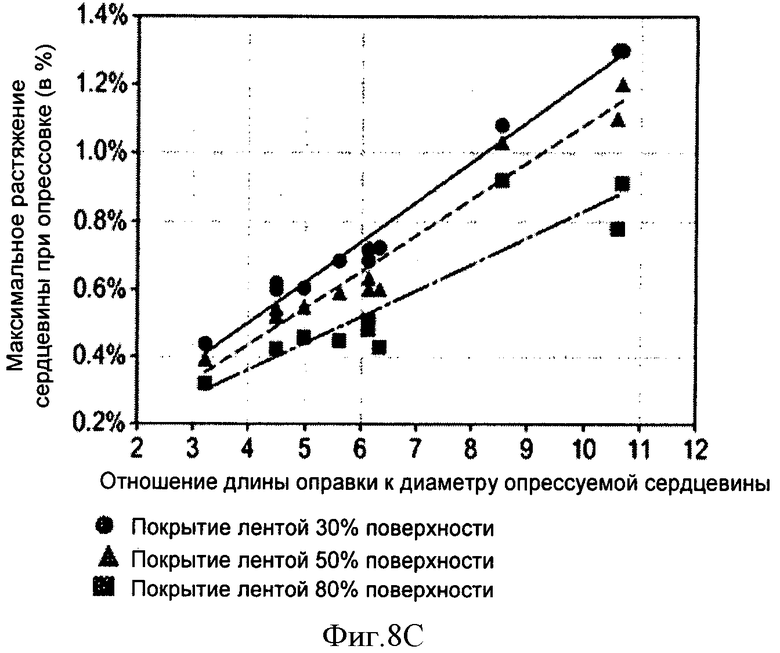

Фиг.8С - график зависимости максимального удлинения сердцевины при опрессовке соединителя, от отношения длины оправки для опрессовки к диаметру композитной сердцевины при различных значениях процента покрытия лентой, для сборочных узлов из композитных кабелей и спрессованных соединителей в соответствии с настоящим изобретением.

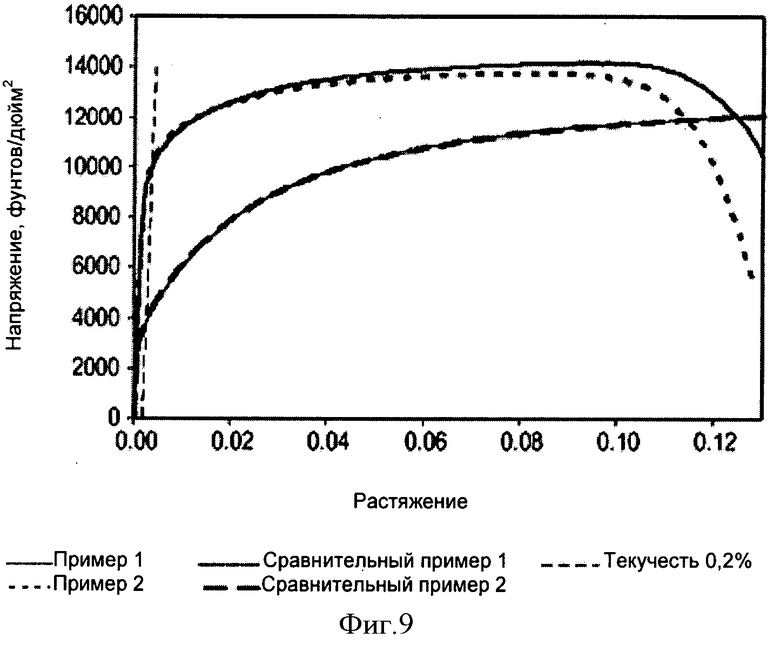

Фиг.9 - гафик зависимости напряжения от величины растяжения для различных образцов и сравнительных примеров сборочных узлов из композитных кабелей и спрессованных соединителей в соответствии с настоящим изобретением.

Аналогичные номера позиций на чертежах обозначают аналогичные элементы. Чертежи необязательно выполнены в масштабе, и размеры тех или иных компонентов композитных кабелей на чертежах могут быть изменены для того, чтобы подчеркнуть те или иные их особенности.

Подробное описание изобретения

Некоторые термины, используемые в настоящем описании и в формуле изобретения, несмотря на то, что большинство из них является хорошо известным, тем не менее требуют некоторого разъяснения. В частности, следует понимать, что термин «хрупкий» в отношении термина «провод» означает, что провод под растягивающей нагрузкой допускает минимальную пластическую деформацию растяжения и терпит разрыв.

Термин «тягучий», употребляемый в отношении деформации провода, означает, что провод при приложении к нему растягивающей нагрузки или при его изгибании в сущности претерпевает пластическую деформацию, не разрываясь и не разламываясь.

Термин "композитный провод" означает провод, сформированный из сочетания материалов, различающихся по составу или по форме, скрепленных друг с другом, и которые являются хрупкими или не тягучими.

Термин "композитный провод с металлической матрицей" означает композитный провод, содержащий один или более армирующих материалов, закрепленных в матрице, состоящей из одной или более тягучих металлических фаз.

Термин "композитный провод с полимерной матрицей", подобным образом, означает композитный провод, содержащий один или более армирующих материалов, закрепленных в матрице, состоящей из одной или более полимерных фаз.

Термины «изгиб» или «изгибание», употребляемые в отношении деформации провода, включают двухмерную и/или трехмерную деформацию изгиба, которую он претерпевает, например, при скручивании. Если упоминается, что провод претерпевает деформацию изгиба, это не исключает возможности, что он одновременно претерпевает также деформацию под действиями сил растяжения или скручивания.

Термин "в значительной мере упругий изгиб" означает деформацию, которая происходит при изгибе провода до радиуса кривизны, составляющего до 10000 радиусов сечения провода. В отношении провода круглого сечения деформация «в значительной мере упругого изгиба» соответствует относительному растяжению внешнего волокна провода по меньшей мере на 0,01%.

Термины «закручивание» и «скручивание» используются как взаимно заменяющие друг друга, равно как и термины «закрученный» и «скрученный»

Термин «укладка» означает расположение проводов, при котором провода скрученного слоя спирально скрученного композитного кабеля наматываются по спирали.

Термин «направление укладки» означает направление закручивания проводов в спирально скрученном слое. Направление укладки проводов в слое спирально скрученных проводов определяется следующим образом: необходимо посмотреть на спирально скрученные провода, уходящие от обозревателя. Если скрученные провода, уходя от обозревателя, поворачивают по часовой стрелке, такой кабель именуется кабелем «правосторонней укладки». Если скрученные провода, уходя от обозревателя, поворачивают против часовой стрелке, такой кабель именуется кабелем «левосторонней укладки».

Термины «центральная ось» и «центральная продольная ось» используются как взаимно заменяющие друг друга для обозначения общей продольной оси многослойного спирально скрученного композитного кабеля, проходящей через центр любого его поперечного сечения

Термин «угол укладки» означает угол между касательной к скрученному по спирали проводу и центральной продольной осью спирально скрученного композитного кабеля.

Термин «угол пересечения» означает относительную (абсолютную) разность между углами укладки смежных слоев проводов кабеля, содержащего спирально закрученные провода.

Термин «шаг укладки» означает длину скрученного композитного кабеля, на которой единичный провод слоя из спирально закрученных проводов образует один полный виток спирали вокруг центральной продольной оси спирально скрученного композитного кабеля.

Термин «керамика» означает стекло, кристаллическую керамику, стеклокерамику и их сочетания.

Термин «поликристаллический» означает материал, имеющий преобладающую структуру из множества кристаллических зерен, размер которых меньше диаметра волокна, в котором данные зерна присутствуют.

Термин «непрерывное волокно» означает волокно, имеющее длину, бесконечно большую по отношению к среднему диаметру волокна. Как правило, это означает, что отношение длины волокна к среднему диаметру волокна составляет по меньшей мере 1×105 (в некоторых воплощениях по меньшей мере 1×106, или даже по меньшей мере 1×107). Как правило, такие волокна имеют длину от по меньшей мере примерно 15 см до по меньшей мере нескольких метров и даже могут иметь длину в несколько километров или даже более.

Термин «вытягиваются в осевом направлении в сущности в одинаковой степени» означает, что по меньшей мере один рукав, будучи вставлен в осевом направлении через первый или второй конец полой внутренней трубки спрессованного соединителя и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности внутренней трубки, деформируется таким образом, что первый материал (образующий внутреннюю трубку) и второй материал (образующий рукав) деформируются в осевом направлении в сущности на одну и ту же величину. Таким образом, если рукав и внутренняя трубка до механического сжатия имеют в сущности одинаковую длину, то после механического сжатия в направлении, в сущности перпендикулярном наружной поверхности внутренней трубки, рукав вытянется на пределы одного или обоих концов внутренней трубки не более чем примерно на 2 мм.

Спрессованные соединители для оконцевания или сращивания кабелей широко используются для крепления кабелей с металлическими проводниками к мачтам линий электропередачи и для соединения их друг с другом. Кабели с металлическими проводниками, как правило, содержат сердцевину из скрученных стальных проводов, вокруг которой уложены слои скрученных алюминиевых проводов. При оконцевании кабель разделывают таким образом, что концевой участок слоя из алюминиевых проводов удаляют, и обнажают стальную сердцевину. На обнаженную сердцевину подготовленного таким образом композитного кабеля надевают стальную трубку, к которой прикреплена натяжная проушина, и данную трубку спрессовывают вокруг сердцевины. Опрессовку производят с помощью гидравлического пресса и оправок различных размеров, обеспечивающих в точности требуемую степень сжатия в радиальном направлении. Использование стальной сердцевины в сочетании со стальной трубкой обеспечивает высокую прочность такого оконцевания. Для сращивания кабелей может использоваться такая же трубка. Кроме того, при оконцевании или сращивании кабелей таким способом целесообразно также использовать дополнительный кожух, надеваемый на такой сборочный узел, который также обычно изготовлен из стали.

В некоторых типах композитных кабелей сердцевина выполнена из композита с алюминиевой матрицей. Опрессовка стальной трубки непосредственно на такого типа композитные сердцевинные провода нежелательна, так как усилия, требующиеся для деформации стали, слишком высоки и вызовут разрушение композитной сердцевины. При выполнении оконцевания или сращивания такого типа кабелей линий электропередачи композитную сердцевину кабеля вставляют в один из концов стальной втулки, которую сжимают в паре высокопрочных обжимных оправок под давлением до 10,000 фунтов/дюйм2 (примерно 69 МПа) или более, для уменьшения площади поверхности втулки. Целью данной операции является надежно закрепить композитные сердцевинные провода в стальной рубашке. Это может производиться как для оконцевания кабеля, так и для сращивания кабелей друг с другом с обеспечением требуемых токопроводящих характеристик места соединения.

Специфическая проблема, возникающая при сжатии стальной втулки, является высокая вероятность повреждения сердцевины при последующем натяжении кабеля при монтаже или эксплуатации. Кроме того, желательно, чтобы после выполнения соединения сборочный узел, для последующей его эксплуатации, сохранил по меньшей мере 95% номинальной прочности кабеля на растяжение. Кроме того, желательно, чтобы на начальном этапе механической опрессовки сердцевина находилась на линейном участке своей кривой растяжения, так как иначе дальнейшее прилагаемое натяжение будет воздействовать только на часть ее проводов, что в конечном итоге вызовет разрушение сердцевины, например, в виде ее обрыва, выкрашивания или изгиба.

Было также определено, что поскольку композитная сердцевина имеет плохие характеристики текучести при растяжении, то необходимо, чтобы к внешним проводам композитного кабеля также была приложена нагрузка, еще до приложения ее к сердцевине, так как иначе может возникнуть преждевременное разрушение сердцевины. С этой точки зрения, дополнительным требованием к спрессованным соединителям является то, что его конструкция должна исключать повреждение внешних проводов (которые могут быть тягучими металлическим проводами), чтобы можно было сохранить 95% номинального предела прочности на растяжение композитного кабеля.

Кроме того, практика показывает, что при определенных обстоятельствах использование спрессованных тупиковых соединителей с композитными проводами различных размеров не всегда дает стабильные результаты. Более того, даже использование композитных проводов одного и того же размера с одним и тем же тупиковым соединителем не всегда дает стабильные результаты. Нестабильность результата может проявляться в разломе композитных проводов во время опрессовки, или в выскальзывании композитного сердцевинного провода из сборочного узла, включающего композитный кабель и спрессованный соединитель, даже при малых нагрузках.

Изобретатели обнаружили, что использование воплощений настоящего изобретения позволяет преодолеть данные проблемы, за счет внесения в традиционную конструкция соединителя следующих изменений:

(i) выбор материала рукава и материала трубки осуществляется таким образом, что рукав, после его вставки в осевом направлении в полую трубку и механического сжатия в направлении, в сущности перпендикулярном наружной поверхности трубки, деформируется таким образом, что материалы трубки и рукава вытягиваются в осевом направлении в сущности в одинаковой степени;

(ii) выбор толщины стенки рукава таким образом (например, от примерно 0,5 мм до примерно 6 мм), что, будучи вставлен в пустотелую трубку и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности трубки, он деформируется таким образом, что материалы трубки и рукава вытягиваются в осевом направлении в сущности в одинаковой степени;

(iii) обеспечение рукава с множеством пространственно разнесенных в осевом направлении складок, выполненных, по меньшей мере, на наружной и/или на внутренней поверхности рукава таким образом, что будучи вставлен в пустотелую трубку и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности трубки, он деформируется таким образом, что материалы трубки и рукава вытягиваются в осевом направлении в сущности в одинаковой степени;

(iv) изготовление внутренней трубки из первого материала, имеющего предельное напряжение текучести по меньшей мере примерно (103 фунтов/дюйм2 (по меньшей мере примерно 206 МПа), и изготовление металлического рукава из второго материала, имеющего предельное напряжение текучести не более чем примерно 8×103 фунтов/дюйм2 (не более чем примерно 56 МПа), таким образом, что будучи вставлен в пустотелую трубку и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности трубки, рукав деформируется таким образом, что материалы трубки и рукава вытягиваются в осевом направлении в сущности в одинаковой степени; и

(v) подбор обжимной оправки таким образом, что отношение длины оправки к диаметру сердцевины композитного кабеля будет составлять не более чем примерно 6, в результате чего, будучи вставлен в пустотелую трубку и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности трубки, рукав деформируется таким образом, что материалы трубки и рукава вытягиваются в осевом направлении в сущности в одинаковой степени.

Сборочный узел, содержащий сборочный узел в соответствии с воплощениями настоящего изобретения, может выдерживать требуемые механические напряжения в процессе его эксплуатации, в результате чего повышается общая эксплуатационная надежность композитного кабеля линии электропередачи и уменьшаются трудоемкость и стоимость поиска неисправностей, связанных с поломкой проводов или спрессованных соединителей.

Кроме того, композитные провода, как правило, являются хрупкими и не могут быть в достаточной степени деформированы в типичном процессе скручивания кабеля, так, чтобы при этом сохранилось спиральное расположение проводов, но не наступал их разрыв. Поэтому в некоторых воплощениях настоящего изобретения предлагается скрученный композитный кабель, имеющий повышенную прочность на растяжение, и еще в некоторых воплощениях предлагается клейкая лента как средство для сохранения спирального расположения проводов сердцевины скрученного композитного кабеля.

Ниже описаны различные воплощения настоящего изобретения со ссылками на прилагаемые чертежи. В различные воплощения настоящего изобретения могут быть внесены различные изменения без отхода от идеи и масштабов настоящего изобретения. Соответственно следует понимать, что воплощения настоящего изобретения не ограничены описанными ниже примерами, а ограничены воплощениями, сформулированными в формуле изобретения, и их эквивалентами.

В одном из воплощений настоящего изобретения предлагается спрессованный соединитель и сборочный узел, включающий удлиненную и пустотелую внутреннюю трубку, определяющую центральную продольную ось, внутренняя поверхность которой имеет первый размер в радиальном направлении, наружная поверхность которой имеет второй размер в радиальном направлении, больший, чем упомянутый первый размер, и находящиеся друг напротив друга первый и второй концы, и при этом трубка содержит первый материал, имеющий первую степень осевой вытяжки; по меньшей мере один трубчатый рукав, содержащий второй материал, имеющий вторую степень осевой вытяжки, при этом упомянутый по меньшей мере один трубчатый рукав имеет длину, внешнюю поверхность, имеющую третий размер в радиальном направлении, меньший, чем первый размер в радиальном направлении, и внутреннюю поверхность, образующую пустотелый участок, имеющий четвертый размер в радиальном направлении, меньший, чем третий размер в радиальном направлении, и находящиеся друг напротив друга концы, и при этом разница между третьим и четвертым размерами в радиальном направлении определяет толщину стенки, такую, что упомянутый по меньшей мере один рукав, будучи вставлен в осевом направлении через первый или второй терминальный конец пустотелой трубки и подвергнут механическому сжатию в направлении, в сущности перпендикулярном внешней поверхности трубки, деформируется таким образом, что первый и второй материалы вытягиваются в осевом направлении в сущности в одинаковой степени.

На фиг.2 показан сборочный узел, содержащий тупиковый соединитель для оконцевания кабелей в соответствии с первым воплощением настоящего изобретения. Соединитель содержит удлиненную и пустотелую трубку 12, имеющую первый конец 14 и второй конец 16 и требуемую форму поперечного сечения (например, круглую, которая и показана, шестиугольную, прямоугольную, иную многоугольную или прочую). В одном из предпочтительных воплощений внутренняя трубка 12 выполнена из подходящей высокоуглеродистой стали, однако в других воплощениях трубка 12 может быть изготовлена из любого другого подходящего металлического материала, имеющего требуемую тягучесть, предел упругой деформации и коэффициент осевой вытяжки.

Соединитель содержит также рукав 26, который имеет первый конец 28 и второй конец 30 (см. фиг.1). Рукав 26 имеет размер в радиальном направлении (например, наружный диаметр D), не превышающий соответствующего размера в радиальном направлении (например, внутреннего диаметра D') внутренней трубки 12, в результате чего рукав 26 может быть вставлен в осевом направлении в конец трубки с приложением незначительного усилия или вообще без усилия. В одном из предпочтительных воплощений рукав 26 выполнен из подходящего алюминиевого материала, однако в других воплощениях рукав 26 может быть изготовлен из любого другого подходящего металлического материала, имеющего требуемую тягучесть, предел упругой деформации и коэффициент осевой вытяжки. На фиг.2 рукав изображен вставленным в конец 14 внутренней трубки 12.

В соответствии с данным первым воплощением изобретения, изображенным на фиг.2, трубка 12 имеет конструкцию, позволяющую использовать ее в составе сборочного узла, содержащего тупиковый соединитель и кабель с композитной сердцевиной (поз.10 на фиг.4), который может использоваться для крепления композитного кабеля к мачте или столбу воздушной линии электропередачи. Трубка 12 имеет такие особенности, как определенный внутренний диаметр (смотри ее срез на фиг.2), и, в качестве дополнительной возможности, гофру 20 в виде множества пространственно разнесенных складок, протяженных вдоль определенного участка длины трубки 12. Дополнительные элементы соединителя могут включать также высокопрочную проушину 22, например, кованную из стали, выполненную за единое целое с трубкой и протяженную от второго конца 16 трубки, а также фетровую шайбу 24, насаженную на трубку с возможностью скольжения по ней и расположенную между пространственно разнесенными складками 20 и вторым концом 16.

Возвращаясь снова к фиг.2, отметим, что для сборочного узла в соответствии с настоящим изобретением используется кабель 33 с композитными проводниками, включающий множество, как правило, спирально намотанных внешних металлических проводов 34 (которые могут быть, например, тягучими металлическими проводами), имеющих наружную поверхность, имеющую размер в радиальном направлении (диаметр DD'), и выступающее центральное множество внутренних скрученных композитных проводов 36 (именуемых далее так же, как композитная сердцевина 37), имеющих размер в радиальном направлении (диаметр DD). Диаметр DD композитной сердцевины 37 выбран таким образом, что он меньше внутреннего диаметра D' рукава 26 (смотри также фиг.3C-3D). В некоторых воплощениях на композитную сердцевину 37 может быть намотана лента 35 виток к витку, то есть таким образом, что каждый следующий виток ложится встык к предыдущему витку, без зазора и без нахлеста (на чертежах не показано). В качестве альтернативы, в некоторых воплощениях следующий виток может быть уложен с зазором от предыдущего, как и показано на фиг.2.

В одном из воплощений композитный проводник обычно включает провода из высокотемпературных алюминиевых сплавов, расположенные внутри скрученного множества проводов 34. Выступающие внутренние композитные провода 36 (композитная сердцевина 37) представляют собой композитные провода с алюминиевой матрицей. Опять же, следует понимать, что на самом деле состав, материалы и конструкция наружных проводов 34 и внутренних композитных проводов кабеля могут быть самыми различными, в зависимости от особенностей конкретного приложения.

Как показано на фиг.2, выступающий отрезок центрального множества проводов 36 (композитную сердцевину 37) вставляют в конец 28 алюминиевого рукава 26, который расположен соосно и проксимально по отношению к внешнему концу 14 наружной стальной трубки 12. После этого проводят операцию механического сжатия стальной трубки 12 расположенного внутри нее алюминиевого рукава 26 и вставленного в нее центрального множества композитных проводов 36, выступающего из кабеля. И хотя это не показано, подразумевается, что подходящее устройство для опрессовки может включать первую и вторую части оправки, расположенные друг напротив друга и сопрягающиеся друг с другом (на показаны), между которыми помещают стальную трубку 12. Механическое устройство для опрессовки может быть рассчитано на приложение любого требуемого давления, например, превышающего 10000 фунтов/дюйм2 (примерно 69 МПа), и следует также понимать, что при операции механического сжатия уменьшается также площадь поверхности стальной трубки 12.

Необходимо отметить, что композитные провода испытывают значительную упругую деформацию изгиба при их скручивании на обычном оборудовании для формирования кабелей. Наличие значительной упругой деформации изгиба заставило бы провода вернуться в свое исходное, то есть не скрученное и не согнутое положение в отсутствие средства крепления, сохраняющего спиральное расположение проводов. Поэтому в некоторых воплощениях используется удерживающее средство, удерживающее множество скрученных композитных проводов в состоянии значительной упругой деформации изгиба.

В некоторых воплощениях, типа показанных на фиг.2, сердцевина скрученного композитного кабеля содержит множество скрученных композитных проводов, вокруг которых спирально намотана лента, как показано на фиг.3А. Данная лента является технологическим средством, позволяющим перейти от операции намотки сердцевины к операции намотки наружных алюминиевых проводов. Без данной ленты сердцевина не смогла бы сохранять свою спирально скрученную конфигурацию. Количество используемой ленты может быть различным. Количество ленты может быть выражено как процент покрытия, рассчитываемый как отношение площади той части поверхности сердцевины на данном ее отрезке, которая покрыта лентой, к общей площади наружной поверхности сердцевин. Было определено, что данный параметр является важным для правильного подбора усилия опрессовки сердцевины.

В некоторых воплощениях, типа показанных на фиг.3А, средство крепления, например, лента 35, может быть намотана виток к витку, то есть таким образом, что каждый следующий виток ложится встык к предыдущему витку, без зазора и без нахлеста. В качестве альтернативы, в некоторых воплощениях следующий виток может быть уложен с зазором от предыдущего. В одном из предпочтительных воплощений лента 35 намотана таким образом, что между одним или более ее витками имеются зазоры. В одном особо предпочтительном воплощении лента намотана таким образом, что она покрывает не более чем примерно 60%, более предпочтительно не более чем примерно 50%, и даже более предпочтительно не более чем примерно 40% поверхности скрученных композитных проводов. В некоторых предпочтительных воплощениях лента намотана таким образом, что она покрывает по меньшей мере примерно 10%, более предпочтительно по меньшей мере примерно 20% и даже более предпочтительно не более чем примерно 30% поверхности скрученных композитных проводов.

На фиг.3А показано средство удержания проводов в виде ленты 35, которая может содержать подложку с адгезивом (не показан). В такого типа воплощениях подходящие адгезивы включают, например, адгезивы на основе (со)полимеров (мет)акрилатов, адгезивы на основе поли(α-олефинов), адгезивы на основе блок-сополимеров, адгезивы на основе натурального каучука, адгезивы на основе силикона и адгезивы типа термоплавкого клея. В некоторых воплощениях может быть предпочтительным использование адгезивов, чувствительных к давлению. В некоторых воплощениях лента 35 может также выполнять функцию изолирующей оболочки, окружающей композитный кабель.

Еще в некоторых воплощениях подходящие материалы подложки ленты 35 включают металлическую фольгу, в частности, алюминиевую, полиэфиры, полиимиды и материалы, армированные стеклом, при условии, что лента 35 является достаточно прочной, может удерживать провода в состоянии упругой деформации изгиба и сама может сохранять свою свернутую конфигурацию. Одним из особенно предпочтительных материалов подложки 20 является алюминий. Такая подложка предпочтительно имеет толщину от примерно 0,002 дюйма до 0,005 дюйма (от 0,05 до 0,13 мм) и ширину, выбранную исходя из диаметра скрученного композитного кабеля 10. Так, например, для скрученного композитного кабеля 10, имеющего два слоя скрученных композитных проводов, как, например, показано на фиг.3А, и имеющего диаметр от примерно 0,5 дюйма (1,3 см), предпочтительной является алюминиевая лента шириной примерно 1,0 дюйма (2,5 см).

Предпочтительные примеры имеющихся в продаже лент включают следующие ленты на основе металлической фольги производства ЗМ Company (Сент-Пол, штат Миннесота, США): лента 438, суммарной толщиной 0,007 дюйма (0,18 мм), содержащая алюминиевую подложку толщиной 0,005 дюйма (0,13 мм) и акриловый адгезив; лента 431 суммарной толщиной 0,0031 дюйма (0,08 мм), содержащая алюминиевую подложку толщиной 0,0019 дюйма (0,05 мм) и акриловый адгезив; и лента 433 суммарной толщиной 0,0036 дюйма (0,09 мм), содержащая алюминиевую подложку толщиной 0,0019 дюйма (0,05 мм) и силиконовый адгезив. Подходящей лентой на основе металлическая фольга/стеклоткань является лента 363 производства 3М Company, описанная в разделе «Примеры». Подходящие ленты на полиэфирной основе включают полиэфирную ленту 8402 производства 3М Company суммарной толщиной 0,0018 дюйма (0,03 мм), содержащую полиэфирную основу толщиной 0,001 дюйма (0.03 мм) и адгезив на силиконовой основе.

При использовании ленты 35 в качестве удерживающего средства, независимо от того, содержит ли она адгезив или нет, такая лента может быть уложена на скрученный композитный кабель с помощью обычного устройства для намотки ленты, известного сведущим в данной области техники. Подходящие машины для обмотки лентой включают машины производства Watson Machine International (Паттерсон, штат Нью-Джерси), в частности, оборудованные головкой СТ-300 для концентрической намотки ленты. Модуль обмотки лентой обычно располагают на выходе из линии скручивания кабеля 10, перед намоткой его на приемную катушку. Ленту 35 выбирают таким образом, чтобы она могла удерживать упруго деформированные провода в спирально скрученном состоянии.

Кроме того, в том или ином конкретном приложении, в котором используется скрученный композитный кабель, может быть целесообразным использование иных удерживающих средств, более подходящих для данного приложения. Так, например, если скрученный композитный кабель используется для подводной или подземной линии электропередачи, лента для обмотки должна быть выбрана таким образом, чтобы она не ухудшала характеристики передачи электрической энергии при температурах, на глубинах, и прочих условиях, которые будут иметь место в данном приложении. Если в качестве удерживающего средства используется клейкая лента 35, то и адгезив, и подложка должны быть выбраны с учетом условий данного приложения.

На фиг.3В показано поперечное сечение воплощения скрученного композитного кабеля 33, изображенного на фиг.3А. В некоторых воплощениях сборочный узел со спрессованным соединителем включает композитный кабель 33, который включает композитную сердцевину 37, содержащую одиночный провод 36а (который может быть композитным проводом, как показано на фиг.3В, тягучим металлическим проводом 34 или пучком оптоволоконных проводов), определяющий общую продольную ось, множество композитных проводов 36b-36с вокруг сердцевинного провода и, в качестве дополнительной возможности, ленту 35, намотанную вокруг множества композитных проводов 36а-36b. В некоторых воплощениях, по меньшей мере, часть множества композитных проводов 36а-36b уложена вокруг одиночного сердцевинного провода 36а, определяющего общую продольную ось, в виде по меньшей мере одного цилиндрического слоя, сформированного вокруг общей продольной оси. В других воплощениях сердцевина содержит по меньшей мере один металлический проводящий провод 34 или композитный провод 36. Еще в некоторых воплощениях по меньшей мере один из упомянутых по меньшей мере двух цилиндрических слоев содержит только композитные провода 36. Еще в некоторых воплощениях по меньшей мере один из упомянутых по меньшей мере двух цилиндрических слоев дополнительно содержит по меньшей мере один тягучий металлический провод 34.

Как было сказано выше, в некоторых воплощениях изолированные композитные сердцевины 37-37' могут содержать множество композитных проводов 36-36'. Еще в некоторых воплощениях, по меньшей мере, часть множества композитных проводов закручена вокруг одиночного провода (который может быть тягучим металлическим проводом, композитным проводом или пучком оптических волокон), определяющего общую продольную ось. Подходящие способы, конфигурации и материалы для скручивания кабелей описаны в патентной заявке США 2010/0038112.

В дополнительных воплощениях изобретения (не показаны) скрученный композитный кабель может дополнительно содержать и дополнительные (четвертый, пятый, шестой и так далее) слои композитных проводов, скрученных вокруг третьего множества композитных проводов 8 в первом направлении укладки, которые характеризуются своими углами укладки относительно центральной продольной оси и своими шагами укладки, причем разность между третьим углом укладки и четвертым углом укладки (или углами укладки любых двух последующих слоев) не превышает примерно 4°. В воплощениях с четырьмя или более слоями скрученных композитных проводов, предпочтительно используются композитные провода диаметром 0,5 мм или менее.

В некоторых воплощениях относительная (абсолютная) разность между первым углом укладки и вторым углом укладки больше, чем 0°, и не больше, чем 4°. В некоторых воплощениях относительная (абсолютная) разность между первым углом укладки и вторым углом укладки и/или вторым углом укладки и третьим углом укладки не больше чем примерно 4°, не больше чем 3°, не больше чем 2°, не больше чем 1° или не больше чем 0,5°. В некоторых воплощениях первый угол укладки равняется второму углу укладки, и/или второй угол укладки равняется третьему углу укладки, и/или каждый последующий угол укладки равняется углу укладки предыдущего слоя.

Еще в некоторых воплощениях изобретения первый шаг укладки меньше или равен второму шагу укладки, и/или второй шаг укладки меньше или равен третьему шагу укладки, четвертый шаг укладки меньше или равен шагу укладки следующего слоя, и/или шаг укладки каждого предыдущего слоя меньше или равен шагу укладки следующего слоя. В других воплощениях первый шаг укладки равен второму шагу укладки, и/или второй шаг укладки равен третьему шагу укладки, и/или шаг укладки каждого предыдущего слоя равен шагу укладки следующего слоя. В некоторых воплощениях может быть предпочтительно использовать параллельную укладку, как известно сведущим в данной области техники.

В некоторых воплощениях композитные кабели могут дополнительно содержать по меньшей мере один, а в некоторых воплощениях множество не композитных проводов. В некоторых предпочтительных воплощениях скрученный кабель, полностью композитный, частично композитный или полностью не композитный, может быть спирально скручен. В некоторых воплощениях каждый из цилиндрических слоев скручен под углом укладки и в направлении укладки, совпадающем с направлением укладки соседнего цилиндрического слоя. В некоторых предпочтительных воплощениях относительная разность между углами укладки соседних цилиндрических слоев не превышает примерно 4°. В различных воплощениях изобретения композитные провода и/или не композитные провода имеют форму поперечного сечения, выбираемую из круглой, эллиптической и трапециевидной.

В некоторых воплощениях композитные кабели могут дополнительно содержать множество тягучих металлических проводов 34 и, в качестве дополнительной возможности, изолирующую оболочку, окружающую множество композитных и тягучих проводов (не показана). В некоторых предпочтительных воплощениях тягучие металлические провода (проводники) скручены, а предпочтительно спирально скручены вокруг воплощения сердцевины композитного кабеля. В некоторых воплощениях первое множество тягучих проводов 34а скручено в направлении укладки, противоположном направлению укладки соседнего с ним в радиальном направлении слоя, например, наружного слоя композитной сердцевины 37, содержащей второе множество композитных проводов 34с, и/или второго множества тягучих проводов 34b.

В иных воплощениях изобретения первое множество тягучих проводов 34а скручено в направлении укладки, совпадающем с направлением укладки соседнего с ним в радиальном направлении слоя, например, наружного слоя, содержащей второе множество композитных проводов 36 с и/или второго множества тягучих проводов 34b. Еще в некоторых воплощениях по меньшей мере одно из первого множества тягучих проводов 34а, второго множества тягучих проводов 34b, или, дополнительно возможных третьего, четвертого и последующего множества тягучих проводов (не показаны), скручено в направлении укладки, противоположном направлению укладки соседнего с ним в радиальном направлении слоя, например, второе множество тягучих проводов 34b может быть скручено в направлении укладки, противоположном направлению укладки первого множества тягучих проводов 34а.

Еще в некоторых воплощениях каждый из тягучих проводов имеет форму поперечного сечения, то есть сечения плоскостью, в сущности перпендикулярной центральной продольной оси, выбираемой из круглой, эллиптической или трапециевидной формы. Еще в некоторых воплощениях некоторые или все из тягучих проводов (34а-34b) могут иметь Z- или S-образную форму поперечного сечения, то есть сечения плоскостью, в сущности перпендикулярной центральной продольной оси (не показано). Назначение таких проводов известно сведущим в данной области техники, и они могут, например, применяться для обеспечения защелкивающегося наружного слоя кабеля.

В некоторых воплощениях тягучие провода содержат по меньшей мере один из металлов, выбираемых из группы, состоящей из меди, алюминия, железа, цинка, кобальта, никеля, хрома, титана, вольфрама, ванадия, циркония, марганца, кремния, их сплавов и сочетаний.

И хотя на фиг.3В показано, что в данных воплощениях имеется одиночный композитный сердцевинный провод 36а, определяющий центральную продольную ось, подразумевается, что в альтернативных воплощениях одиночный сердцевинный провод 36а может быть тягучим металлическим проводом. Подразумевается также, что каждый слой композитных проводов имеет шаг укладки, и шаг укладки каждого из слоев композитного провода может быть различным или, что более предпочтительно, одним и тем же.

Более того, подразумевается, что в некоторых воплощениях каждый из композитных проводов 36а-36с имеет форму поперечного сечения, то есть сечения плоскостью, в сущности перпендикулярной центральной продольной оси, которая является в сущности круглой, эллиптической или трапециевидной. В некоторых воплощениях каждый из композитных проводов имеет форму поперечного сечения, которая в целом является круглой, и при этом диаметр каждого из композитных проводов составляет по меньшей мере примерно 0,1 мм, более предпочтительно по меньшей мере примерно 0,5 мм, еще более предпочтительно по меньшей мере примерно 1 мм, еще более предпочтительно по меньшей мере примерно 2 мм и наиболее предпочтительно по меньшей мере примерно 3 мм; и не более чем 15 мм, предпочтительно не более 10 мм, еще более предпочтительно не более 5 мм, еще более предпочтительно не более 4 мм и наиболее предпочтительно не более 3 мм. В других воплощениях диаметр каждого из композитных проводов может быть менее 1 мм или более 5 мм.

Как правило, средний диаметр одиночного центрального провода 36а, в целом имеющего круглое сечение, составляет от примерно 0,1 мм до примерно 15 мм. В некоторых воплощениях средний диаметр одиночного центрального провода предпочтительно составляет по меньшей мере примерно 0,1 мм, по меньшей мере 0,5 мм, по меньшей мере 1 мм, по меньшей мере 2 мм, по меньшей мере 3 мм, по меньшей мере 4 мм или даже примерно до 5 мм. В других воплощениях средний диаметр центрального провода меньше чем примерно 0,5 мм, меньше 1 мм, меньше 3 мм, меньше 5 мм, меньше 10 мм или меньше 15 мм.

Как показано на фиг.2, в некоторых воплощениях спрессованного соединителя и сборочного узла с таким соединителем может использоваться обычный трубчатый рукав 26, однако толщина стенки данного по меньшей мере одного рукава 26 должна быть достаточно малой, а именно, от примерно 0,5 мм до примерно 6 мм. Предпочтительно должен быть выбран рукав с толщиной стенки не более, чем примерно 4 мм, более предпочтительно - не более, чем примерно 3 мм, еще более предпочтительно - не более, чем примерно 2,5 мм, и наиболее предпочтительно - не более, чем примерно 2 мм. Это может способствовать снятию напряжения во время опрессовки соединителя.

Выше было дано общее описание внутренней трубки 12, вставляемого в нее рукава 26 и протяженной внутрь него центральной композитной сердцевины 37 (множеству композитных проводов 36) композитного кабеля 33. Ниже будет описано поведение рукава 26 во время механического сжатия внутренней трубки 12. Как было указано выше, при приложении к внутренней трубке 12 сжимающего усилия со стороны оправок опрессовочного аппарата (не показаны), поверхность внутренней трубки 12 сокращается, и рукав 26 вытягивается в осевом направлении в сущности в той же степени, что и внутренняя трубка 12, в результате чего материал рукава 26 в сущности заполняет все пустоты и неравномерности, существующие между протяженными в осевом направлении внутренними проводами 36.

В некоторых воплощениях, показанных на фиг.3С и 3D, упомянутый по меньшей мере один рукав включает множество пространственно разнесенных в осевом направлении складок 27-27', сформированных на его наружной (Фиг.3С) и/или на его внутренней поверхности (Фиг.3D). Упомянутый по меньшей мере один трубчатый рукав имеет длину L-L' и наружную поверхность, имеющую третий размер в радиальном направлении (диаметр D), меньший, чем первый размер в радиальном направлении внутренней трубки 12 (фиг.2), и внутреннюю поверхность, образующую внутреннюю пустотелую часть, имеющую четвертый размер в радиальном направлении (диаметр D'), меньший, чем третий размер в радиальном направлении и расположенные друг напротив друга первый конец 30'-30" и второй конец 28'-28", и при этом разность между третьим и четвертым размерами в радиальном направлении определяет ширину стенки С-С, так, что упомянутый по меньшей мере один рукав может быть вставлен во внутреннюю полую часть внутренней трубки 12 (фиг.2).

В некоторых воплощениях пространственно разнесенные друг от друга складки 27-27' могут обеспечивать толщину стенки рукава С-С', составляющую от примерно 0,5 мм до примерно 6. мм. Предпочтительно, чтобы был выбран рукав с толщиной стенки не более чем примерно 4 мм, более предпочтительно не более чем примерно 3 мм, еще более предпочтительно не более чем примерно 2,5 мм, и наиболее предпочтительно не более чем примерно 2 мм. Пространственно разнесенные друг от друга в осевом направлении складки 27-27' могут обеспечивать снятие напряжения при опрессовке соединителя.

Еще в некоторых воплощениях множество складок 27-27' пространственно разнесены в осевом направлении друг от друга на расстояние В или В', составляющее по меньшей мере примерно 1 мм, по меньшей мере примерно 2 мм, по меньшей мере примерно 3 мм; составляющее не более 5 мм, не более 4 мм, не более 3 мм; или от примерно 1 мм до примерно 5 мм, более предпочтительно - от примерно 2 мм до примерно 4 мм. В некоторых воплощениях каждая из множества пространственно разнесенных в осевом направлении друг от друга складок 27-27' имеет ширину А или А' в осевом направлении, составляющую по меньшей мере 5 мм, 10 мм или 15 мм; не более, чем примерно 50 мм, 45 мм или 40 мм; или от примерно 5 мм до примерно 50 мм, более предпочтительно от примерно 10 мм до примерно 40 мм. В некоторых воплощениях число пространственно разнесенных в осевом направлении друг от друга складок 27-27' составляет по меньшей мере 2, 4, 6, 8 или 10; не более 30, 28, 26, 24 или 22; и предпочтительно от примерно 2 до примерно 30 складок 27-27'; более предпочтительно от примерно 5 до примерно 25 складок 27-27', наиболее предпочтительно от примерно 8 до примерно 20 складок 27-27'.

В некоторых предпочтительных воплощениях первый материал и второй материал содержат по меньшей мере один металл, и при этом и при этом первый материал имеет предельное напряжение текучести по меньшей мере примерно 30×103 фунтов/дюйм2 (по меньшей мере примерно 206 МПа), более предпочтительно по меньшей мере примерно 35×103 фунтов/дюйм2 (по меньшей мере примерно 241 МПа), и еще более предпочтительно - по меньшей мере примерно 40×103 фунтов/дюйм2 (по меньшей мере примерно 275 МПа); а второй материал имеет предельное напряжение текучести не более, чем примерно 8×103 фунтов/дюйм2 (не более, чем примерно 56 МПа), более предпочтительно не более, чем примерно 6×103 фунтов/дюйм2 (не более, чем примерно 42 МПа), и еще более предпочтительно - не более, чем примерно 4×103 фунтов/дюйм2 (не более, чем примерно 28 МПа). В некоторых предпочтительных воплощениях первый материал содержит углеродистую сталь, а второй материал содержит алюминий.

В некоторых воплощениях спрессованные соединители и сборочные узлы, описанные выше, могут включать наружный пустотелый трубчатый корпус, имеющий внутреннюю поверхность, имеющую пятый размер в радиальном направлении, больший, чем второй размер в радиальном направлении, и наружную поверхность, имеющую шестой размер в радиальном направлении, больший, чем пятый размер в радиальном направлении, и первый и второй расположенные друг напротив друга концы, и при этом внешний трубчатый корпус выполнен с возможностью сдвига его на внутреннюю трубку для приведения в зацепление с ней, и при этом внешний трубчатый корпус может дополнительно содержать металл.

Еще в некоторых воплощениях спрессованные соединители и сборочные узлы, описанные выше, могут включать скрученный композитный кабель, имеющий наружный радиус, меньший, меньший, чем пятый размер в радиальном направлении наружного трубчатого корпуса, и при этом скрученный композитный кабель содержит композитную сердцевину, дополнительно содержащую одиночный сердцевинный провод, определяющий центральную продольную ось, по меньшей мере первое множество композитных проводов, скрученных вокруг одиночного сердцевинного провода, и по меньшей мере второе множество проводов, скрученных вокруг первого множества композитных проводов, и при этом концевая часть одиночного сердцевинного провода и по меньшей мере первого множества композитных проводов являются протяженными за пределы концевой части по меньшей мере второго множества проводов, и при этом по меньшей мере часть концевой части по меньшей мере первого множества композитных проводов имеет диаметр, меньший, чем удвоенный четвертый размер в радиальном направлении рукава, и является протяженной в пустотелую часть рукава.

В некоторых воплощениях, например, в тех, в которых толщина стенки по меньшей мере одного рукава выбрана от примерно 0,5 мм до примерно 6 мм, сборочные узлы со спрессованным соединителем, описанные выше, могут включать обмотку из ленты вокруг периферии первого множества композитных проводов, покрывающую только часть первого множества композитных проводов, и при этом по меньшей мере второе множество проводов скручено вокруг первого множества композитных проводов и ленты.

В некоторых воплощениях лента покрывает не более 70%, 60%, 50%, 40%, 30%, 20%, 10%, 5% или даже не более 1% поверхности периферии первого множества композитных проводов. В других воплощениях, например, в тех, в которых упомянутый по меньшей мере один рукав дополнительно включает множество пространственно разнесенных в осевом направлении складок, выполненных на его наружной и/или внутренней поверхности, лента может покрывать от примерно 30% до примерно 50% поверхности периферии первого множества композитных проводов. В других воплощениях лента покрывает от примерно 1% до примерно 30% поверхности периферии первого множества композитных проводов. При этом, естественно, подразумевается, что в некоторых воплощениях при формировании сборочного узла со спрессованным соединителем ленточная обмотка может и не использоваться.

В некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, сборочный узел с композитным кабелем является тупиковым соединителем или соединителем для сращивания кабелей. В некоторых воплощениях сборочный узел 10 с композитным кабелем является тупиковым соединителем, и внешний трубчатый корпус включает язычок для подключения разъема, протяженный от одного из концов наружного трубчатого корпуса. В некоторых воплощениях может иметься проушина, протяженная от одного конца трубки и за пределы наружного трубчатого корпуса. Еще в некоторых воплощениях проушина включает стальное кованое кольцо, имеющее форму и размеры, подходящие для зацепления ее с гирляндой изоляторов, связанной с мачтой линии электропередачи.

Как показано на фиг.4, наружный трубчатый корпус 38 включает первый конец 40, второй конец 42 и имеет требуемый внутренний диаметр 44. Наружный корпус 38 изготовлен из подходящего металлического токопроводящего материала, предпочтительно из алюминия, и в отношении данного воплощения далее именуется наружным корпусом тупикового соединителя. Внутренний диаметр 44 трубчатого корпуса 38 таков, что вовнутрь корпуса 38 может быть вставлен рукав 44', который предпочтительно также выполнен из алюминия, и может быть установлен на заводе-изготовителе в процессе первичной сборки наружного трубчатого корпуса 38. На данном чертеже показан также язычок 46, который, как правило, приварен к наружному корпусу 38, и также, в определенных предпочтительных воплощениях, выполнен из алюминия и выполняет роль токопроводящего разъема, как будет более подробно объяснено ниже.

При установке и опрессовке внутренней трубки 12 рукава 26 и выступающей части композитной сердцевины 37, наружный корпус 38 тупикового соединителя должен быть предварительно надет поверх наружных проводов 34 композитного кабеля 33 и расположен на достаточном расстоянии от выступающей части композитной сердцевины 37. После механической опрессовки внутренней трубки 12 с уменьшением площади ее поверхности (при данной операции форма поперечного сечения внутренней трубки 12 за счет ее сжатия меняется от круглой, изображенной на фиг.2, до шестиугольной, изображенной на фиг.4), и поверхности рукава 26, наружный трубчатый корпус 38 сдвигают и располагают поверх собранных трубки и рукава способом, который будет ясен из сечений, изображенных на фиг.2, 4 и 6.

После этого проводится операция механической опрессовки наружного корпуса 38 в пространственно разнесенных друг от друга местах, обозначенных, как поз.43, 45 и 47 вдоль длины наружного корпуса 38. Операцию сжатия корпуса постепенно продолжают вдоль его длины к его концам 40 и 42, что позволяет снять напряжения, накапливающиеся в сборочном узле, но при этом подразумевается, что не прилагают никаких сжимающих усилий между его точками 43 и 45, и данный промежуток соответствует расположению вставленной внутри него трубки 12 и рукава 26. После этого операция опрессовки может быть продолжена до края, примыкающего к сужающейся на конус части 48 наружного корпуса (фиг.4), что позволяет механически закрепить наружный трубчатый корпус 38 вокруг наружных проводов 34 композитного проводящего кабеля, а также, как и при операциях опрессовки в точках 43, 45 и 47, снять напряжения, накапливающиеся по длине сборочного узла.

На фиг.6 показано продольное сечение уже собранного узла, содержащего тупиковый соединитель. На данном чертеже видно, каким образом при этом сжимаются и отгибаются наружу в радиальном направлении складки 20 на стальной трубке 12, входя во взаимное зацепление с расположенной напротив них внутренней кольцеобразной поверхностью наружного трубчатого корпуса 38. Это обычно производится путем приложения к трубке 12 определенного сжимающего усилия, направленного радиально вовнутрь и вдоль ее оси, от конца, на котором расположена высокопрочная проушина 22.

По окончании сборки тупикового соединителя к выступающему язычку 46 наружного трубчатого корпуса 38 прикрепляют контакт перемычки (не показана). Затем к тупиковому соединителю присоединяют гирлянду изоляторов (не показана), которую в свою очередь связывают с мачтой или столбом воздушной линии электропередачи (не показаны). Гирлянда изоляторов, благодаря своим электроизолирующим свойствам, предотвращает утечку тока от стальной проушины 22 к мачте или столбу. Соответственно, передача электрического тока от композитного кабеля происходит через сборочный узел, далее к наружному трубчатому корпусу, и наконец, через язычок к контакту перемычки.

Поперечное сечение наружного трубчатого корпуса 38 может быть многоугольным, например, шестиугольным, но подразумевается также, что возможны и круглая, и иные конфигурации поперечного сечения. Подразумевается также, что форма и размеры поперечного сечения наружного трубчатого корпуса 38 обеспечивают его прочность, соответствующую прочности наружных алюминиевых проводов 34 композитного кабеля, а также необходимые токопередающие характеристики, соответствующие значениям токов, текущих через проводники кабеля.

При этом подразумевается также, что трубка в сочетании с кабелем подбираются таким образом, что оба они характеризуются уменьшением площади поверхности в определенных пределах при приложении к ним определенных нагрузок, и в их поперечных сечениях в местах сжатия отсутствуют полости, в которые могла бы проникнуть влага и мигрировать далее в сборочный узел к проводнику. Желательно, чтобы длина участка, на котором производится опрессовка проводника, была достаточной для обеспечения его надежного захвата и предотвращения выскальзывания, так, чтобы выскальзывание наступало при приложении к проводнику напряжения, равного 95% его номинальной прочности на разрыв. С этой точки зрения желательно, чтобы соединитель удовлетворял определенным электрическим и механическим требованиям, и не было необходимости испытывать каждый собранный узел.

В некоторых воплощениях часть соединителя, обеспечивающая передачу нагрузки на сердцевину, имеет такую конструкцию, что при определенном натяжении она будет пластически деформироваться и фактически «нагружать» сердцевину. Кроме того, поперечное сечение трубки должно быть таким, чтобы при приложении к проводнику нагрузки, равной его номинальной прочности на разрыв, растяжение сердцевины (проводов 36) составляло бы от 0,002 до 0,006 дюйм/дюйм, что является условием ее высокой механической прочности.

Подобно соединению между трубчатым корпусом 38 и наружными проводами 34 композитного кабеля, трубка 12, рукав 26 и сердцевина 36 имеют такую конструкцию, чтобы процентное уменьшение их площади при сжатии находилось в заданных пределах, так, чтобы была обеспечена требуемая механическая прочность опрессованного соединения. Кроме того, в поперечных сечениях упомянутых деталей предпочтительно должны отсутствовать пустоты, так чтобы при механическом сжатии трубка не изгибалась бы и не вспучивалась. Опять же, желательно, чтобы длина участка, на котором производится опрессовка сердцевинных проводов 36, была достаточной для обеспечения их надежного захвата и предотвращения выскальзывания при приложении к ним натяжения вплоть до 95% его номинальной прочности сердцевины на разрыв.

В некоторых воплощениях спрессованный соединитель является соединителем для сращивания кабелей, изображенным на фиг.5А-5С и фиг.7, и имеющийся в нем по меньшей мере один рукав в сущности состоит из двух рукавов 26" и 26'''. В некоторых воплощениях наружный трубчатый корпус 84 (фиг.5С) включает корпус соединителя для сращивания кабелей. В некоторых воплощениях наружный трубчатый корпус 84 включает по меньшей мере один металл. Сборочный узел 62 со спрессованным соединителем такого типа также показан на фиг.5А, 5В и 5С (аксонометрический вид и в разобранном виде), а также на фиг.7 (в разрезе, в полностью собранном виде). Такой сборочный узел 62 со спрессованным соединителем выполняется для сращивания друг с другом двух композитных кабелей 76 и 80 (и в этом состоит его отличие от сборочного узла 10 с тупиковым соединителем). Ниже приводятся дополнительные подробности выполнения соединения сращивания двух концов композитных кабелей путем формирования такого сборочного узла 62. В частности, в данном сборочном узле также имеется внутренняя трубка 64, которая имеет первый конец 66, второй конец 68 и определенный внутренний диаметр D'. Имеется также пара рукавов 26" и 26''', в сущности аналогичных описанному выше рукаву 26 и вставляемых через противоположные концы 66 и 68 стальной трубки 64.

На фиг.5А-5В представлена пара рукавов 26" и 26''', имеющих концы 28"-30" и 28'''-30''', соответственно. Каждый из рукавов 26"-26''' имеет размер в радиальном направлении (наружный диаметр D). Как сказано выше, рукава вставляются с противоположных концов в трубку 64, имеющую внутренний размер в радиальном направлении (диаметр D'). На фиг.5В показан данный узел в частично собранном виде, и на данном чертеже видно, как в данный узел вставляется первый композитный кабель, содержащий наружные провода 34', наружная поверхность которых имеет размер в радиальном направлении (диаметр DD'), дополнительно возможный изолирующий слой 76, и центральные композитные провода 36', образующие композитную сердцевину 37', имеющую размер в радиальном направлении (диаметр DD), и которая, в качестве дополнительной возможности, может быть обмотана лентой 35', как было описано выше, и второй композитный кабель, содержащий наружные провода 34", наружная поверхность который имеет размер в радиальном направлении (диаметр DD'), дополнительно возможный изолирующий слой 81 и центральные композитные провода 36", образующие композитную сердцевину 37", имеющую размер в радиальном направлении (диаметр DD), на которую, как показано на данном чертеже, дополнительно может быть намотана лента 35", как было описано выше.

На фиг.5С и 7 показано, что на собранный спрессованный соединитель для сращивания кабелей данного типа может быть вставлен в осевом направлении в наружный трубчатый корпус 84. Аналогично корпусу 38 тупикового спрессованного соединителя в соответствии с первым типом воплощений настоящего изобретения, наружный корпус 84 опрессованного соединителя для сращивания кабелей выполнен из металлического материала (обычно из алюминия). Его надевают в осевом направлении на один из проводов 76 или 80 (то есть по одну сторону от выполняемого соединения кабелей) до первичного механического обжатия и сокращения поверхности трубки 64, поверх вставленных в нее алюминиевых рукавов 26" и 26''' и вставленных в них центральных (сердцевинных) проводов 78 и 82 на концах соответствующих кабелей.

Поверх выполняемого соединения кабелей (проводов 34'-34") может быть плотно насажен дополнительный рукав 81, как правило, тонкостенный и также выполненный из алюминия, как это показано в разобранном виде на фиг.5С и в собранном виде на фиг.7. При окончательной сборке рукав 81 сдвигают на соответствующий конец 90 наружного трубчатого корпуса 84 и располагают его заподлицо с концом корпуса.

Как и в первом типе воплощений настоящего изобретения (тупикового спрессованного соединителя), трубку 64 механически обжимают, и ее поверхность сокращается, от изначальной формы с круглым поперечным сечением до формы с шестигранным поперечным сечением. Свойства вытяжения пары вставляемых рукавов 26" и 26''', по отношению к стальной трубке 64, идентичны свойствам рукава 26 тупикового спрессованного соединителя, и таковы, что они обеспечивают заполнение полостей и неравномерностей на обоих, протяженных в противоположных направлениях сердцевинных проводах 35'-35" соединяемых кабелей, и кроме того, их концы при опрессовке выступают с противоположных концов трубки 64 на определенную величину, для снятия напряжения между композитными сердцевинами 35'-35" и спрессованной трубкой 64.