Область техники

Настоящее раскрытие относится к термоусаживаемым полимерно-композитным проводам, включающим в себя армирующие волокна и наночастицы, кабелям, изготовленным с использованием таких термоусаживаемых полимерно-композитных проводов, а также к способам производства и использования таких полимерно-композитных проводов и кабелей.

Предпосылки

Скручивание кабеля - это процесс, при котором объединяются отдельные провода, как правило, в спиральном порядке, для производства готового кабеля. Получившийся многожильный кабель обеспечивает большую гибкость, чем имеет одна жила аналогичной площади сечения. Многожильная компоновка также имеет преимущество из-за того, что многожильный кабель сохраняет свою общую форму сечения, когда он подвергается изгибу при обращении, монтаже и применении. Подобные многожильные кабели используются во многих областях применения, таких как подъемные тросы, авиационные тросы, подводные морские тросы и фалы, а также кабели линий электропередачи.

Как правило, многожильные кабели линий электропередачи производятся из ковких металлов, таких как сталь, алюминий или медь. В некоторых случаях, таких как неизолированные кабели воздушных линий электропередачи, сердцевина многожильного кабеля окружена проводящим слоем многожильного кабеля.

Сердцевина многожильного кабеля состоит из проводов из эластичного металла, изготовленных из одного материала, такого, например, как сталь, а внешний токопроводящий слой может состоять из проводов из эластичного металла, изготовленных из другого материала, такого, например, как алюминий. В некоторых случаях, сердцевиной многожильного кабеля может быть предварительно скрученный кабель, используемый в качестве исходного материала с целью производства кабеля воздушных линий электропередачи более крупного диаметра. Обычно, многожильные кабели воздушных линий электропередачи могут содержать от семи отдельных проводов до более широко используемых конструкций, содержащих 50 и более проводов.

Во время процесса скручивания кабеля, провода из ковкого металла подвергаются нагрузкам, превышающим предел текучести металлического материала, но не превышающим предельного или разрушающего напряжения. При спиральной оплетке вокруг относительно малого радиуса предшествующего провода или провода сердечника, данная нагрузка подвергает металлический провод пластической деформации. Недавно были предложены пригодные кабели, изготовленные с помощью композитных проводов, изготовленных из материалов, которые не подвержены немедленной пластической деформации в новую форму, и которые могут быть хрупкими.

Одним примером таких композитных тросов является композитный трос с металлической матрицей, содержащий композитные провода на армированной волокном металлической матрице. Такие композитные провода на металлической матрице привлекательны в силу их улучшенных механических характеристик относительно проводов из ковких металлов, но которые, главным образом, эластичны в их характеристиках растяжения. Также хорошо известны некоторые полимерно-композитные тросы, содержащие композитные провода с армированной волокном полимерной матрицей, например, полимерно-композитные тросы, содержащие композитные провода с армированной волокном полимерной матрицей, описанные в патентах США №№4,961,990; 5,126,167; 7,060,326; 7,093,416; 7,179,522; 7,438,971; 7,683,262 и международной публикации РСТ №WO97/00976.

Сущность изобретения

Вкратце, с одной стороны, в настоящем раскрытии описывается способ, состоящий из пропитки множества, в значительной степени, непрерывных волокон с полимерно-композитной матрицей, содержащей жидкий полимерный исходный материал, и множества частиц, имеющих срединный диаметр один микрометр или меньше (т.е. наночастиц), в значительной степени равномерно распределенных в полимерном исходном материале, вытягивание волокон, пропитанных полимерно-композитной матрицей через головку экструдера, как минимум, частично отвержденную в головке экструдера полимерно-композитную матрицу, для образования в значительной степени непрерывного термоусаживаемого полимерно-композитного волокна, и, как вариант, в значительной степени непрерывного термоусаживаемого полимерно-композитного волокна, окруженного коррозионностойкой оболочкой. В конкретных примерах вариантов, множество частиц является наночастицами, имеющими срединный диаметр не более 1000 нм, 900 нм, 800 нм, 750 нм, 700 нм, 600 нм, 500 нм, 400 нм, 300 нм, 250 нм, 200 нм, 100 нм, или даже 50 нм.

В некоторых примерах вариантов, множество частиц содержит химически активные поверхностно-модифицированные наночастицы, кроме этого содержащие ядро и химически активный поверхностно-модифицирующее вещество, связанное с ядром наночастицы. В конкретных примерах вариантов, множество частиц имеет срединный диаметр не более 1000 нм, 900 нм, 800 нм, 750 нм, 700 нм, 600 нм, 500 нм, 400 нм, 300 нм, 250 нм, 200 нм, 100 нм, или даже 50 нм. В некоторых конкретных вариантах, множество частиц содержит не более 40 массовых процентов полимерно-композитной матрицы.

В некоторых, приведенных выше примерах и вариантах, множество в значительной степени непрерывных волокон являются в значительной степени параллельными в направлении, взятом в значительной степени параллельно продольной оси в значительной степени непрерывного полимерно-композитного волокна. В некоторых конкретных вариантах, множество в значительной степени непрерывных волокон содержит множество поверхностей волокон, а множество частиц в значительной степени не контактирует с множеством поверхностей волокон. В некоторых, приведенных выше вариантах, коррозионностойкая оболочка содержит не менее одного радиационно отвержденного полимера, термоусаживаемого полимера, термопластичного полимера, имеющего температуру стеклования не менее 145°С, фторполимера, пленки или их комбинаций.

В других примерах осуществления любого из приведенного выше, отвержденный жидкий полимерный исходный материал, показывает температуру стеклования не менее 150°С. В некоторых примерах осуществления, отвержденный жидкий полимерный исходный материал содержит эпоксидную смолу, а множество частиц составляет от 0,5 до 40 массовых % от полимерно-композитной матрицы. В конкретных примерах осуществления, отвержденный жидкий полимерный исходный материал содержит смолу сложных виниловых эфиров, а множество частиц составляет от 0,5 до 40 массовых % от полимерно-композитной матрицы.

В других вариантах любого из указанного выше, как минимум частично отвержденная полимерно-композитная матрица в головке экструдера содержит отвердитель жидкого полимерного исходного материала. В дальнейших примерах осуществления, способ получения также включает вытягивание непрерывных волокон, пропитанных с матрицей через пресс для таблетирования и отжимание волокон. В конкретных примерах осуществления, способ получения также включает в себя дополнительное отверждение частично отвержденного жидкого полимерного исходного материала после, как минимум, частичного отверждения полимерно-композитной матрицы в головке экструдера для образования полимерно-композитного волокна. В некоторых конкретных примерах осуществления, тянущее усилие, необходимое для образования полимерно-композитного волокна конкретного состава при установленной скорости линии, снижается на, как минимум, 20% относительно тянущего усилия, необходимого при установленной скорости линии для получения композитного провода конкретного состава, но не имеющего множества частиц.

С другой стороны, в раскрытии описывается термоусаживаемый полимерно-композитный провод, производимый в соответствии с любым из предшествующих способов.

С еще одной стороны, в раскрытии описываются термоусаживаемые полимерно-композитные провода, состоящие из множества в значительной степени непрерывных волокон, внедренных в отвержденную полимерно-композитную матрицу, и образующих в значительной степени непрерывное волокно, отвержденная полимерно-композитную матрица, далее содержащий полимер, образованный путем отверждения полимерного исходного материала из жидкого состояния, и множество частиц, имеющих срединный диаметр один микрометр или меньше, в значительной степени равномерно распределенных по полимерно-композитной матрице, и, в качестве варианта, коррозионностойкая оболочка, окружающая в значительной степени непрерывное волокно.

В некоторых вариантах осуществления, множество частиц содержат поверхностно-модифицированные частицы, имеющие ядро наночастицы и химически активное поверхностно-модифицирующее вещество, связанное с ядром наночастицы, и вступившее в реакцию с полимером, отвержденным из жидкого состояния. В конкретных примерах вариантов, множество частиц имеет срединный диаметр не более 1000 нм, 900 нм, 800 нм, 750 нм, 700 нм, 600 нм, 500 нм, 400 нм, 300 нм, 250 нм, 200 нм, 100 нм, или даже 50 нм.

В некоторых, приведенных выше, вариантах термоусаживаемого полимерно-композитного провода, множество в значительной степени непрерывных волокон являются в значительной степени параллельными в направлении, взятом в значительной степени параллельно продольной оси в значительной степени непрерывного полимерно-композитного волокна. В некоторых конкретных вариантах, множество в значительной степени непрерывных волокон содержит множество поверхностей волокон, а множество частиц (т.е. наночастиц) в значительной степени не контактирует с множеством поверхностей волокон. В некоторых, приведенных выше вариантах, коррозионностойкая оболочка содержит не менее одного радиационно отвержденного полимера, термоусаживаемого полимера, термопластичного полимера, имеющего температуру стеклования не менее 145°С, фторполимера, пленки или их комбинаций.

В других примерах осуществления любого из приведенного выше термоусаживаемого полимерно-композитного провода, отвержденная полимерно-композитная матрица показывает температуру стеклования не менее 150°С. В дополнительных примерах осуществления любого из приведенного выше полимерно-композитного провода, полимер, образованный путем отверждения исходного вещества полимера из жидкого состояния, содержит не менее одной термоусаживаемой смолы, выбираемой из эпоксидной смолы, смолы сложных виниловых эфиров, полиимидной смолы, полиэфирной смолы, смолы циановокислого эфира, фенолоальдегидной смолы, бис-малеимидной смолы или их комбинаций. В некоторых примерах осуществления, полимер, образованный путем отверждения исходного вещества полимера из жидкого состояния, содержит ненасыщенную полиэфирную смолу.

В определенных, предпочтительных здесь примерах осуществления, отвержденная полимерно-композитная матрица содержит отвержденное (напр., сшитое) жидкое исходное вещество полимера. В определенных, предпочтительных здесь примерах осуществления, отвержденная полимерно-композитная матрица содержит эпоксидную смолу, отвержденную с помощью ангидрида. В некоторых, предпочтительных здесь примерах осуществления, отвержденная полимерно-композитная матрица показывает температуру стеклования не менее 150°С.

В некоторых, предпочтительных здесь примерах осуществления, отвержденное жидкое исходное вещество полимера показывает температуру стеклования не менее 150°С. В других конкретных примерах осуществления, отвержденный жидкий полимерный исходный материал содержит эпоксидную смолу, а множество частиц составляет от 0,5 до 40 массовых % от полимерно-композитной матрицы. В конкретных, предпочтительных здесь примерах осуществления, отвержденный жидкий полимерный исходный материал содержит смолу сложных виниловых эфиров, а множество частиц составляет от 0,5 до 40 массовых % от полимерно-композитной матрицы.

В дополнительных примерах осуществления любых указанных выше вариантов полимерно-композитного провода, множество композитных волокон содержит, как минимум, одно волокно, выбранное из группы, состоящей из арамидных волокон, стекловолокна, керамических волокон, металлических волокон, полимерных волокон, углеродных волокон или их комбинаций. В некоторых примерах осуществления, множество непрерывных волокон содержит не менее 66 объемных процентов в значительной степени непрерывного волокна.

В дополнительных примерах осуществления любых указанных выше вариантов полимерно-композитного провода, множество частиц содержит не менее одного поверхностно-модифицирующего вещества, связанного с поверхностью частиц. В некоторых примерах осуществления, множество частиц содержит частицы двуокиси кремния, частицы кальцита или их комбинации. В конкретных, предпочтительных здесь примерах осуществления, множество частиц содержащих частицы двуокиси кремния, дополнительно содержит не менее одного поверхностно-модифицирующего вещества, ковалентно связанного с поверхностью частиц двуокиси кремния. В других, предпочтительных здесь примерах осуществления, множество частиц содержащих частицы кальцита, дополнительно содержит поверхностно-модифицирующее вещество, имеющее ионную связь с поверхностью частиц кальцита.

В некоторых из указанных выше примеров осуществления, множество частиц предпочтительно имеет срединный диаметр не более 400 нм. В других примерах осуществления, множество частиц предпочтительно имеет срединный диаметр не более 250 нм. В определенных примерах осуществления, множество частиц предпочтительно имеет срединный диаметр не более 100 нм. В некоторых конкретных примерах осуществления, множество частиц показывает мультимодальное распределение диаметров частиц на количественной основе. В некоторых конкретных примерах осуществления, полимерно-композитная матрица дополнительно содержит множество частиц наполнителя, имеющих срединный диаметр не менее 1 микрометра.

В конкретных примерах осуществления, термоусаживаемый полимерно-композитный провод имеет диаметр сечения от около 1 мм до, примерно, 2,54 см.

С еще одной стороны, в настоящем раскрытии описывается термоусаживаемый полимерно-композитный кабель, содержащий, как минимум, один термоусаживаемый полимерно-композитный провод, описанный выше. В некоторых примерах осуществления, данный кабель является многожильным тросом, состоящим из сердцевинного провода, определяющего центральную продольную ось, первых нескольких проводов, скрученных вокруг сердцевинной жилы, и второго множества проводов, скрученных вокруг первых нескольких проводов.

В конкретных, предпочтительных здесь примерах осуществления, как минимум, первые нескольких проводов, или второе множество проводов, содержат не менее одного, описанного выше, термоусаживаемого полимерно-композитного провода. В некоторых, предпочтительных здесь примерах осуществления, сердцевинный провод является описанным выше термоусаживаемым полимерно-композитным проводом. В других, предпочтительных здесь примерах осуществления, каждый из сердцевинного провода, первых нескольких проводов, и второго множество проводов, выбираются, чтобы быть описанным выше термоусаживаемым полимерно-композитным проводом. В дополнительных, предпочтительных здесь примерах осуществления, каждый из множества проводов в кабеле является термоусаживаемым полимерно-композитным проводом.

С еще одной стороны, в настоящем раскрытии описывается спирально скрученный композитный кабель, состоящий из не менее одного описанного выше термоусаживаемого полимерно-композитного провода, спирально скрученный композитный кабель, имеющий сердцевинный провод, определяющий центральную продольную ось, первые нескольких проводов, спирально скрученных вокруг сердцевины в первом слое, направленном под первым углом укладки, определенном относительно центральной продольной оси, и имеющем длину первой укладки, и второе множество проводов, спирально скрученное вокруг первого множества композитных проводов в направлении второй укладки под вторым углом укладки, определенном относительно центральной продольной оси, и имеющем длину второй укладки.

В некоторых примерах осуществления указанного выше многожильного кабеля, сердцевинный провод выбирается из группы, состоящей из термоусаживаемого полимерно-композитного провода, термопластичного полимерно-композитного провода, композитного провода на металлической матрице, или провода из ковкого металла. В определенных примерах осуществления, как минимум один из первого множества проводов выбирается из группы, состоящей из термоусаживаемого полимерно-композитного провода, термопластичного полимерно-композитного провода, композитного провода на металлической матрице, или провода из ковкого металла. В некоторых конкретных примерах осуществления, как минимум один из второго множества проводов выбирается из группы, состоящей из термоусаживаемого полимерно-композитного провода, термопластичного полимерно-композитного провода, композитного провода на металлической матрице, или провода из ковкого металла.

В конкретных, предпочтительных здесь примерах осуществления, как минимум, первые нескольких проводов, или второе множество проводов, содержат не менее одного, описанного выше, термоусаживаемого полимерно-композитного провода. В определенных, предпочтительных здесь примерах осуществления, сердцевинный провод является описанным выше термоусаживаемым полимерно-композитным проводом. В других, предпочтительных здесь примерах осуществления, каждый из сердцевинного провода, первых нескольких проводов, и второго множества проводов, выбираются, чтобы быть описанным выше термоусаживаемым полимерно-композитным проводом. В дополнительных, предпочтительных здесь примерах осуществления, каждый из множества проводов в кабеле является термоусаживаемым полимерно-композитным проводом.

В некоторых, конкретных примерах осуществления, каждый провод имеет сечение в направлении, в значительной степени обычном к центральной продольной оси, а форма поперечного сечения каждого провода выбирается из группы, состоящей из круглого, эллиптического и трапециевидного сечений. В некоторых, конкретных примерах осуществления вариантов многожильного троса, форма поперечного сечения каждого провода является круглой, а диаметр каждого провода от, около 1 мм до, около 2,54 см. В дополнительных примерах осуществления вариантов многожильного троса, каждый из первого множества композитных проводов и второго множества композитных проводов имеет коэффициент укладки от 10 до 150. В некоторых, предпочтительных здесь примерах осуществления, направление первой укладки аналогично направлению второй укладки. В определенных, предпочтительных здесь примерах осуществления, относительная разность между углом первой укладки и углом второй укладки превышает 0°, и не превышает примерно 4°.

В дополнительных примерах осуществления вариантов многожильного троса, многожильный трос дополнительно содержит третье множество скрученных композитных проводов, предпочтительнее, скрученных спирально вокруг второго множества композитных проводов в направлении третьей укладки, под углом, определенным относительно центральной продольной оси, и имеющим длину третьей укладки. В некоторых примерах осуществления, каждый из третьего множества композитных проводов имеет коэффициент укладки от 10 до 150. В некоторых, предпочтительных здесь примерах осуществления, направление третьей укладки аналогично направлению второй укладки. В некоторых, предпочтительных здесь примерах осуществления, относительная разность между углом третьей укладки и углом второй укладки превышает 0°, и не превышает примерно 4°.

В дополнительных примерах осуществления вариантов многожильного троса, многожильный трос дополнительно содержит четвертое множество скрученных композитных проводов, предпочтительнее, скрученных спирально вокруг третьего множества композитных проводов в направлении четвертой укладки, под углом, определенным относительно центральной продольной оси, и имеющим длину четвертой укладки. В некоторых примерах осуществления, каждый из четвертого множества композитных проводов имеет коэффициент укладки от 10 до 150. В определенных, предпочтительных здесь примерах осуществления, направление четвертой укладки аналогично направлению третьей укладки. В некоторых конкретных, предпочтительных здесь примерах осуществления, относительная разность между углом четвертой укладки и углом третьей укладки превышает 0°, и не превышает примерно 4°.

В любом из указанных выше примерах осуществления троса, множество непрерывных волокон содержит, как минимум, одно волокно, выбранное из металлических волокон, полимерных волокон, углеродных волокон, керамических волокон, стекловолокна, или их комбинаций. В некоторых примерах осуществления, как минимум одно волокно содержит титан, вольфрам, бор, сплав с эффектом памяти формы, углерод, графит, карбид кремния, арамид, поли (п-фенилен-2,6-бензобисоксазол, или их комбинации. В некоторых конкретных примерах осуществления, как минимум одно волокно содержит керамическое волокно, выбранное из карбида кремния, окиси алюминия или кремнекислого алюминия. В определенных примерах осуществления, полимерно-композитная матрица содержит (со)полимер, выбранный их группы, включающей в себя эпоксидную, эфирную, виниловую эфирную, полиимидную, полиэфирную, циановокислую эфирную и фенольную смолы, бис-малеимидную смолу, или их комбинации.

В некоторых конкретных примерах осуществления указанного выше многожильного троса, как минимум один из композитных проводов является композитным проводом на металлической матрице, армированной волокном, содержащим в металлической матрице, дополнительно, как минимум одно непрерывное волокно, в котором, опционально, не менее части композитных проводов окружают не менее одного композитного провода на армированной волокном металлической матрице. В определенных примерах осуществления, как минимум одно непрерывное волокно содержит материал, выбираемый из группы, в которую входят керамика, стекло, углерод, карбид кремния, бор, железо, сталь, сплавы на железной основе, вольфрам, титан, сплав с эффектом памяти формы, и их комбинации. В некоторых конкретных примерах осуществления, металлическая матрица состоит из алюминия, цинка, олова, магния, их сплавов или комбинаций. В определенных, предпочтительных здесь примерах осуществления, металлическая матрица состоит из алюминия, а, как минимум, одно из непрерывных волокон состоит из керамического волокна. В некоторых, предпочтительных здесь примерах осуществления, керамическое волокно состоит из поликристаллического a-Al2O3.

В любом из указанных выше примерах осуществления многожильного троса, многожильный трос дополнительно состоит из множества проводов из ковкого металла, скрученного вокруг сердцевинного провода, определяющего центральную продольную ось. В некоторых примерах осуществления, не менее части множества проводов из ковкого металла спирально скручено в направлении первой укладки. В определенных примерах осуществления, не менее части множества проводов из ковкого металла спирально скручено в направлении второй укладки, противоположном направлению первой укладки. В некоторых конкретных примерах осуществления, множество проводов из ковкого металла скручено вокруг сердцевинного провода, определяющего центральную продольную ось, в множестве радиальных слоев, окружающих сердцевинные провода. В определенных конкретных примерах осуществления, каждый радиальный слой скручен в укладке, противоположной укладке соседнего радиального слоя.

В других примерах вариантов осуществления указанного выше многожильного кабеля, каждый провод из ковкого металла может быть выбран с сечением в направлении, в значительной степени обычном к центральной продольной оси, и где форма поперечного сечения каждого эластичного провода выбирается из группы, в которую входят круглое, эллиптическое, трапецевидное сечения, а также сечения форм S и Z. В некоторых примерах осуществления, множество проводов из эластичных металлов включает в себя, как минимум, один металл, выбираемый из группы, в которую входят железо, сталь, цирконий, медь, олово, кадмий, алюминий, марганец, цинк, кобальт, никель, хром, титан, вольфрам, ванадий, их сплавы друг с другом, их сплавы с другими металлами, их сплавы с кремнием, и их комбинации.

В дополнительных примерах осуществления многожильного кабеля, относительная разность между углом первой укладки и углом второй укладки выбирается превышающей 0°, и не превышающей примерно 4°. В некоторых примерах осуществления, относительная разность между углом первой укладки и углом второй укладки не превышает 0,5°. В определенных примерах осуществления, длина первой укладки равна длине второй укладки.

В дополнительной разновидности, в настоящем раскрытии описывается кабель, имеющий сердцевину и проводящий слой вокруг сердцевины, при этом, сердцевина состоит из указанных выше многожильных кабелей. В некоторых примерах осуществления, проводящий слой состоит из множества скрученных проводников.

В еще одной разновидности, в настоящем раскрытии описывается указанный кабель, используемый для передачи электроэнергии. В некоторых примерах осуществления, кабель выбирается из группы, состоящей из кабеля для воздушных линий электропередачи, кабеля для подземных линий электропередачи и кабеля для подводных линий электропередачи. В определенных примерах осуществления, кабель является кабелем для подводных линий электропередачи, выбираемым из подводного троса или гибкого подводного кабеля.

В заключительной разновидности, в настоящем раскрытии описывается способ производства многожильного термоусаживаемого полимерно-композитного кабеля с использованием не менее одного указанного выше термоусаживаемого полимерно-композитного провода, дополнительно объединенного с любым указанным выше не термоусаживаемым полимерно-композитным проводом. Данный способ состоит из спиральной скрутки первого множества проводов вокруг сердцевинного провода, определяющего центральную продольную ось, при этом, спиральная скрутка первого множества проводов осуществляется в направлении первой укладки под углом первой укладки, определенном относительно центральной продольной оси, и спиральной скрутки второго множества проводов вокруг первого множества проводов, при этом, спиральная скрутка второго множества проводов осуществляется в направлении первой укладки под углом второй укладки, определенном относительно центральной продольной оси. Как минимум один сердцевинный провод, первое множество проводов или второе множество проводов состоит из не менее одного термоусаживаемого полимерно-композитного провода.

В определенных примерах осуществления, первое множество проводов и/или второе множество проводов включает в себя множество термоусаживаемых полимерно-композитных проводов. В таких примерах осуществления, способ производства опционально включает в себя нагрев спирально скрученных первого и второго множества проводов до температуры, достаточной для удержания спирально скрученных проводов в спирально скрученном состоянии при охлаждении до 25°С. В качестве опции, данный способ включает в себя заключение первого и второго множества проводов в коррозионностойкую оболочку.

В некоторых примерах осуществления способа производства многожильного кабеля с использованием любого из описанных выше полимерно-композитных проводов, множество частиц состоит из поверхностно-модифицированных частиц, далее содержащих ядро наночастицы и поверхностно-модифицирующее вещество, связанное с ядром наночастицы и вступившее в реакцию с полимером, отвержденным из жидкого состояния. В других примерах осуществления способа производства многожильного кабеля с использованием любого из описанных выше полимерно-композитных проводов, относительная разность между углом первой укладки и углом второй укладки превышает 0°, и не превышает примерно 4°. В определенных примерах осуществления, способ производства многожильного кабеля с использованием любого из описанных выше полимерно-композитных проводов включает еще скручивание множества эластичных металлических проводов вокруг сердцевинного провода, определяющего центральную продольную ось.

В примерах осуществления настоящего раскрытия получены различные неожиданные результаты и преимущества. В некоторых примерах осуществления, включение множества частиц, имеющих срединный диаметр в один микрометр или менее, в значительной степени равномерно распределенных по полимерно-композитной матрице, позволяет достигнуть более высокую объемную степень загрузки углеродного волокна в армированный волокном полимерно-композитный провод, увеличивая этим предел прочности на сжатие, модуль упругости при сдвиге, жесткость и устойчивость проволоки против провисания. Включение множества частиц, имеющих срединный диаметр в один микрометр или менее, в значительной степени равномерно распределенных по полимерно-композитной матрице, также показало снижение коэффициента теплового расширения (КТР) и сжатия во время отверждения.

Например, по сравнению с контрольным экземпляром без включения частиц, для армированного волокном отвержденного полимерного композита, включающего множество частиц, имеющих срединный диаметр в 500 нм и менее, в значительной степени равномерно распределенных по полимерно-композитной матрице было получено 25% снижение КТР и 37% снижение линейного сжатия. Такие полимерно-композитные провода, армированные углеродным волокном, особенно привлекательны для использования в кабелях воздушных линий электропередачи. В дополнение, армированные углеродным волокном полимерно-композитные провода могут, в некоторых случаях, быть изготовлены с меньшими затратами, чем обычные композитные провода на металлической матрице, армированные керамическим волокном.

Более того, в определенных примерах осуществления, включение наночастиц в термоусаживаемые полимерно-композитные провода, увеличивает одно или оба предела, прочности на изгиб и прочности на сгибание, полимерно-композитного провода, и, в некоторых примерах осуществления, одно или оба предела, прочности на изгиб и прочности на сгибание, композитного кабеля, имеющего такой полимерно-композитный провод. Это не только улучшает рабочие характеристики провода и/или кабеля, но предоставляет существенные преимущества при обращении, транспортировке и монтаже термоусаживаемых полимерно-композитных проводов и композитных кабелей, имеющих такие полимерно-композитные провода.

Кроме этого, в некоторых примерах осуществления, полимерная матрица композитного ядра смешана из уникальной комбинации эпоксидной смолы с высокой температурой стеклования и отверждающего вещества, что делает полимерную матрицу более стабильной при высоких температурах (напр., до 280°С). Кроме этого, в некоторых примерах осуществления, использование эпоксидных смол с высокой температурой стеклования (напр., Tg в 240°С, 250°С, 260°С, или даже с более высоким показателем Tg) в полимерно-композитной матрице, может уникально предоставить улучшенные высокотемпературные рабочие характеристики по сравнению с обычными, термопластичными полимерно-композитными проводами, хорошо известными специалистам. Некоторые уникальные высокотемпературные рабочие характеристики идеально подходят для применения в электропередаче высокого напряжения.

В других вариантах осуществления, множество частиц содержат поверхностно-модифицированные частицы, имеющие еще ядро наночастицы и химически активное поверхностно-модифицирующее вещество, связанное с ядром наночастицы, и вступившее в реакцию с полимером, отвержденным из жидкого состояния. Данные химически обработанные частицы особенно хорошо распределяются в жидких исходных полимерных материалах матрицы эпоксидной смолы, и, как правило, требуют меньших пултрузионных усилий для вытягивания волокон через головку экструдера во время процесса производства композитного провода. Этим облегчается производства термоусаживаемых полимерно-композитных проводов с высокой загрузкой волокон, что весьма желательно для улучшения прочности и механических свойств композитных проводов. По сравнению с системой смолы без наночастиц, это также может облегчить производство композитных проводов с наночастицами при высоких скоростях пултрузионной линии, или с меньшими пултрузионными усилиями.

Так, в некоторых вариантах осуществления, тянущее усилие, необходимое для образования термоусаживаемого полимерно-композитного провода, снижается не менее чем на 30% по сравнению с тянущим усилием, необходимым для образования аналогичного, армированного волокнами полимерного композита при аналогичных условиях, но без множества частиц, имеющих срединный диаметр в один микрометр или менее, в значительной степени равномерно распределенных по жидкому полимерному исходному материалу. В некоторых вариантах осуществления, тянущее усилие, необходимое для образования армированного волокнами полимерного композита при скорости линии на 20% превышающей базовую скорость лини, меньшее, чем тянущее усилие, необходимое для образования аналогичного армированного волокнами полимерного композита при базовой скорости линии, и не имеющего множества частиц, со срединным диаметром в один микрометр или менее, в значительной степени равномерно распределенных по жидкому полимерному исходному материалу.

Были обобщены различные аспекты и преимущества вариантов осуществления настоящего раскрытия. Приведенные выше Сводные данные не предназначены для описания каждого показанного варианта осуществления, или каждого применения приведенных определенных вариантов осуществления настоящего раскрытия. В последующих Чертежах и Подробном описании приведены более конкретные примеры предпочтительных вариантов осуществления с помощью принципов, раскрытых в настоящем документе.

Краткое описание чертежей

На Фиг.1А приводится фронтальное перспективное изображение типичного термоусаживаемого полимерно-композитного провода из настоящего раскрытия.

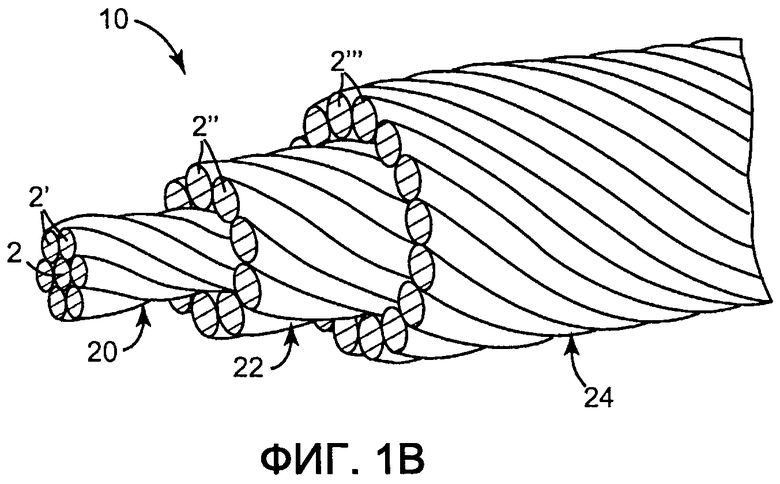

На Фиг.1В приводится фронтальное перспективное изображение типичного многожильного термоусаживаемого полимерно-композитного кабеля, имеющего в своем составе термоусаживаемые полимерно-композитные провода в соответствии с определенными вариантами осуществления настоящего раскрытия.

На Фиг.1C приводится фронтальное перспективное изображение типичного многожильного термоусаживаемого полимерно-композитного кабеля, имеющего в своем составе термоусаживаемые полимерно-композитные провода в соответствии с другими определенными вариантами осуществления настоящего раскрытия.

На Фиг.2A-2I приводятся поперечные боковые проекции различных типичных многожильных термоусаживаемых полимерно-композитных кабелей, имеющих в составе термоусаживаемые полимерно-композитные провода в соответствии с определенными вариантами осуществления настоящего раскрытия.

На Фиг.3А-3В приводятся поперечные боковые проекции различных типичных многожильных термоусаживаемых полимерно-композитных кабелей, имеющих в составе термоусаживаемые полимерно-композитные провода и опциональные провода из эластичных металлов, в соответствии с определенными вариантами осуществления настоящего раскрытия.

На Фиг.4А показан типичный пултрузионный процесс, используемый в формовании термоусаживаемых полимерно-композитных проводов в соответствии с определенными вариантами осуществления настоящего раскрытия.

На Фиг.4В показан типичный процесс скручивания провода, используемый при формовании спирально скрученных термоусаживаемых полимерно-композитных проводов и опциональных проводов из эластичных металлов, в соответствии с определенными вариантами осуществления настоящего раскрытия.

На Фиг.5А показано изображение полученного с помощью Сканирующего Электронного Микроскопа (СЭМ) снимка типичного одноосноориентированного термоусаживаемого полимерно-композитного бруска, содержащего множество частиц, имеющих срединный диаметр в один микрометр или меньше, в значительной степени равномерно распределенных по полимерно-композитной матрице.

На Фиг.5 В приведено более крупное увеличение снимка типичного одноосноориентированного термоусаживаемого полимерно-композитного бруска из Фиг.5А, полученного с помощью СЭМ.

На Фиг.5С показано изображение полученного с помощью СЭМ снимка еще одного типичного одноосноориентированного термоусаживаемого полимерно-композитного бруска, содержащего множество частиц, имеющих срединный диаметр в один микрометр или меньше, в значительной степени равномерно распределенных по полимерно-композитной матрице.

На Фиг.5D приведено более крупное увеличение снимка типичного одноосноориентированного термоусаживаемого полимерно-композитного бруска из Фиг.5С, полученного с помощью СЭМ.

Одинаковые цифры на чертежах соответствуют одинаковым элементам. Чертежи в настоящем документе нарисованы не в масштабе, и на чертежах, размеры компонентов термоусаживаемых полимерно-композитных проводов и кабелей приведены для выделения выбранных свойств.

Подробное описание

Глоссарий

В настоящем раскрытии и заявках использованы определенные термины, которые, несмотря на то, что большая их часть широко известна, могут потребовать небольшого объяснения. Следует понимать, что, как использовано в данной заявке:

Термин «наночастица» означает частицу (или множество частиц), имеющуюю срединный диаметр в один микрометр (1000 нм) или меньше, более предпочтительнее, 900 нм или меньше, даже более предпочтительнее 800 нм или меньше, 750 нм или меньше, 700 нм или меньше, 600 нм или меньше, 500 нм или меньше, 400 нм или меньше, 300 нм или меньше, 250 нм или меньше, 200 нм или меньше, 150 нм или меньше, 100 нм или меньше, 75 нм или меньше, или даже 50 нм или меньше.

Термин «ядро наночастицы» означает внутреннюю твердую часть поверхностно модифицированной наночастицы, внешней поверхности которой придана функциональность.

Термин «агломерированные» является описанием слабой связи первичных частиц, обычно удерживаемых вместе их зарядом или полярностью. Агломерированные наночастицы могут, обычно, быть разбиты на меньшие структуры путем, например, усилиями сдвига, возникающими во время дисперсии агломерированных наночастиц в жидкости.

Термины «соединенные» или «соединения» являются описанием сильной связи первичных частиц, часто связанных вместе с помощью, например, остаточной химической обработки, ковалентных химических связей, или ионных химических связей. Дальнейшее разрушение соединений на меньшие структуры очень труднодостижимо. Соединенные наночастицы, как правило, не разбиваются на меньшие структуры путем, например, усилий сдвига, возникающих во время дисперсии агломерированных частиц в жидкости.

Термин «(со)полимер» означает гомополимер или сополимер.

Термин «(мет)акрилат» означает акрилатное- или метакрилатное соединение, содержащее функциональную группу.

Термин «термоусаживаемый полимер» означает (со)полимер, способный во время проходящей химической реакции (напр., полимеризации), необратимо отвердиться под воздействием тепла или подходящего актинического излучения (напр., под воздействием излучения ультрафиолетового света, видимого света, инфракрасного света и/или луча электронов (электронный луч)), образуя этим не расплавляющуюся, нерастворимую, предпочтительнее сшитую твердую или полутвердую (со)полимерную матрицу.

Термины «жидкое исходное вещество полимера», «неотвержденное жидкое исходное вещество полимера», «термоусаживаемое жидкое исходное вещество полимера» или «жидкий полимерный материал», совместно относятся к химически активным термоусаживаемым смолам и любым опциональным химически активным разбавителям (напр., мономерам, олигомерам, преполимерам и им подобным), которые изначально присутствуют в вязком или вязкоэластичном жидком состоянии, и которые способны к химическому взаимодействию (напр., отверждению, полимеризации, сшиванию и т.п.) для образования (со)полимерной матрицы.

Все термины «система жидкого исходного вещества полимера», «система жидкого полимера» или «термоусаживаемый жидкий полимерный материал», относятся к комбинации наночастиц (которые могут быть поверхностно модифицированными), жидкого исходного вещества полимера и любых дополнительных компонентов, например, растворителей, дисперсантов, отвердителей, вулканизаторов, катализаторов, ускорителей, сшивающих агентов, добавок, повышающая ударную прочность и заполнителей (напр., глина).

Термин «термоусаживаемый» относится к системе жидкого исходного вещества полимера, как минимум частично прошедшей процесс необратимого отверждения для изменения формы от расплавляющегося, растворимого продукта до высокопрочной, предпочтительнее сшитой, твердой или полутвердой формы, которая не может быть немедленно формована путем литья.

Термин «керамика» означает стекло, кристаллическую керамику, стеклокерамику и их комбинации.

Термин «поликристаллический» означает материал, преимущественно имеющий множество кристаллических зерен, где размер зерен меньше диметра волокна, в котором присутствуют данные зерна.

Термин «сгиб» или «сгибание», когда используется в отношении деформации провода, включает в себя двухмерную и/или трехмерную деформацию сгиба, такую как спиральное сгибание провода во время скручивания. Когда термин используется в отношении провода, имеющего деформацию сгиба, он не исключает возможность того, что провод также имеет деформацию, возникшую в результате действия усилий растяжения и/или усилия скручивания.

Деформация «значительного эластичного сгиба» означает деформацию сгиба, возникающую, когда провод сгибается на радиус искривления до 10000 раз от радиуса провода. При приложении к проводу круглого сечения, данная деформация значительного эластичного сгиба придаст напряжение внешнему волокну провода размером не менее 0,01%.

Термин «эластичный», когда используется по отношению к деформации провода, означает, во время сгиба или под усилием растяжения, что провод подвергнется значительной пластической деформации без разрыва или разлома.

Термин «хрупкий», когда используется по отношению к деформации провода, означает, что провод разорвется во время сгиба или под усилием растяжения с минимальной пластической деформацией.

Термин «провод» относится к веществу (напр., металлу, в случае провода из эластичного металла), формованному в одно волокно или жилу.

Термин «композитный провод» относится к проводу, формованному из комбинации материалов, различных по составу или форме, в которой они связаны вместе.

Термин «полимерно-композитный провод» относится к композитному проводу, состоящему из одного или нескольких армирующих материалов, связанных в матрицу, включающую одну или несколько (со)полимерных фаз, которые могут состоять из термоусаживаемых (со)полимеров, или термопластичных (со)полимеров с высокой температурой стеклования.

Термин «термопластичный полимерно-композитный провод» относится к композитному проводу, состоящему из одного или нескольких армированных волокнами материалов, связанных в матрицу, содержащую одну или несколько термопластичных (со)полимерных фаз, и которая показывает эластичные характеристики.

Термин «термоусаживаемый полимерно-композитный провод» относится к композитному проводу, состоящему из одного или нескольких армированных волокнами материалов, связанных в отвержденную матрицу, полученную из системы термоусаживаемого жидкого исходного вещества (со)полимера, содержащей наночастицы, в значительной степени равномерно распределенные в неотвержденной системе жидкого исходного вещества полимера.

Термин «керамический полимерно-композитный провод» относится к композитному проводу, состоящему из одного или нескольких армированных керамическими волокнами материалов, связанных в матрицу, содержащую одну или несколько (со)полимерных фаз.

Термин «металлический полимерно-композитный провод» относится к композитному проводу, состоящему из одного или нескольких армированных волокнами материалов, связанных в матрицу, содержащую одну или несколько металлических фаз, и которые показывают не эластичные характеристики, и являются хрупкими.

Термины «изготовление кабеля» и «скручивание» используются взаимозаменяемо, как и «собранный в кабель» и «скрученный».

Термин «укладка» описывает способ, которым провода скручены в многожильный слой спирально изготовленного кабеля, намотка в спираль.

Термин «направление укладки» относится к направлению скручивания жил провода в спирально скрученный слой. Для определения направления укладки спирально скрученного слоя, наблюдатель смотрит на поверхность спирально скрученного слоя провода, когда кабель направлен в противоположную от наблюдателя сторону. Если жилы провода кажутся повернутыми в направлении по часовой стрелке, по мере продвижения скручивания от наблюдателя, то кабель называется имеющим «правостороннюю укладку». Если жилы провода кажутся повернутыми в направлении против часовой стрелки, по мере продвижения скручивания от наблюдателя, то кабель называется имеющим «левостороннюю укладку».

Термины «центральная ось» и «центральная продольная ось» используются взаимозаменяемо для обозначения общей продольной оси, расположенной радиально в центре многослойного спирально скрученного кабеля.

Термин «угол укладки» относится к углу, образованном спирально скрученным проводом, относительно центральной продольной оси спирально скрученного кабеля.

Термин «угол пересечения» означает относительную 9абсолютную) разность между углами укладки соседних слоев провода спирально скрученного троса.

Термин «длина укладки» относится к длине спирально скрученного кабеля, в которую один провод в спирально скрученном слое завершает один полный спиральный оборот вокруг центральной продольной оси спирально скрученного кабеля.

Термин «непрерывное волокно» означает волокно, имеющее длину, которая относительно бесконечна при сравнении со средним диаметром волокна. Как правило, это означает, что волокно имеет коэффициент пропорциональности (т.е., отношение длины волокна к среднему диаметру волокна) не менее 1×105 (в некоторых вариантах осуществления не менее 1×106, или даже не менее 1×107). Как правило, такие волокна имеют длину по заказу от, не менее, около 15 см до, не менее, нескольких метров, и даже могут иметь длины по заказу в километры или больше.

Сейчас, различные типичные варианты осуществления настоящего раскрытия будут описываться с конкретными ссылками на Чертежи. Типичные варианты осуществления настоящего раскрытия могут принимать различные модификации и изменения без отклонения от духа и буквы настоящего изобретения. Соответствующим образом, должно пониматься, что варианты осуществления настоящего раскрытия не будут ограничиваться следующими описанными типичными вариантами осуществления, но будут контролироваться ограничениями, указанными в заявках и любыми их эквивалентами.

Термоусаживаемые полимерно-композитные провода

В одном варианте осуществления термоусаживаемого полимерно-композитного провода, настоящее раскрытие описывает термоусаживаемый полимерно-композитный провод, содержащий множество, в значительной степени, непрерывных волокон, внедренных в отвержденную полимерно-композитную матрицу, и образующих, в значительной степени, непрерывное волокно. Отвержденная полимерно-композитную матрица далее содержит полимер, образованный путем отверждения полимерного исходного материала из жидкого состояния, и множество частиц, имеющих срединный диаметр один микрометр или меньше (т.е., наночастиц), в значительной степени равномерно распределенных по полимерно-композитной матрице, и, в качестве варианта, коррозионностойкую оболочку (описанную далее), окружающую в значительной степени непрерывное волокно.

В некоторых типичных вариантах осуществления такого термоусаживаемого полимерно-композитного провода, множество частиц содержит поверхностно-модифицированные частицы, имеющие, дополнительно, ядро наночастицы и химически активное поверхностно-модифицирующее вещество, связанное с ядром наночастицы, и, в процессе отверждения, вступившее в реакцию с жидким полимерным исходным материалом.

В определенных, приведенных выше, вариантах осуществления термоусаживаемого полимерно-композитного провода, множество в значительной степени непрерывных волокон являются, в значительной степени, параллельными в направлении, взятом, в значительной степени, параллельно продольной оси в значительной степени непрерывного термоусаживаемого полимерно-композитного провода. В некоторых конкретных вариантах осуществления, множество в значительной степени непрерывных волокон содержит дополнительно множество поверхностей волокон, а множество частиц в значительной степени не контактирует с множеством поверхностей волокон.

Несмотря на то, что настоящее раскрытие может быть воплощено на практике с любым пригодным термоусаживаемым полимерно-композитным проводом, в определенных вариантах осуществления, каждый из термоусаживаемых полимерно-композитных проводов выбирается из армированных волокном термоусаживаемых полимерно-композитных проводов, имеющих, в термоусаживаемой полимерной матрице, как минимум, один непрерывный волоконный трос, или непрерывное монофиламентное волокно. В некоторых вариантах осуществления, не менее 85% (в некоторых вариантах осуществления не менее 90%, или даже не менее 95%) от количества волокон в термоусаживаемых полимерно-композитных проводах являются непрерывными. В некоторых, предпочтительных здесь примерах осуществления, термоусаживаемые полимерно-композитные провода содержат жилы, предпочтительнее имеющие напряжение при растяжении на разрыв не менее 0,4%, более предпочтительнее - не менее 0,7%.

Обратившись сейчас к чертежам, типичный термоусаживаемый полимерно-композитный провод 2 показан на Фиг.1А. Полимерно-композитный провод 2 содержит волокна 1 и отвержденный жидкий полимерный исходный материал 5, содержащий хорошо диспергированные (т.е., в значительной степени не агломерированные) наночастицы 3. Как правило, все волокна 1 выровнены в направлении длины провода. В дополнение к типичному круглому сечению, показанному на Фиг.1А (т.е., цилиндрическому кабелю), с помощью подходящей конструкции головки экструдера может быть изготовлено любое известное или желаемое сечение, как это будет описано ниже.

Полимерно-композитная матрица

В некоторых конкретных вариантах осуществления, полимерно-композитная матрица термоусаживаемого полимерно-композитного провода содержит высокотемпературный термоусаживаемый (со)полимер, выбираемый из эпоксидной смолы, смолы виниловых эфиров, полиимидной смолы, полиэфирной смолы, смолы циановокислого эфира, фенольной смолы, бис-малеимидной смолы, (мет)акрилатной смолы, или их комбинаций. Предпочтительные здесь высокотемпературные термоусаживаемые (со)полимеры включают в себя эпоксидные смолы с высокой температурой стеклования (Tg), например, эпоксидные смолы с Tg не менее около 250°С, 255°С, 260°С, или еще более высокой температурой Tg. В некоторых, предпочтительных здесь примерах осуществления, (утвержденная полимерно-композитная матрица содержит эпоксидную смолу, отвержденную с помощью ангидрида.

Другими материалами, которые, в качестве варианта, могут быть включены в полимерно-композитную матрицу, являются жидкие полимеры эпихлоргидрина с концевыми гидроксигруппами (напр., НТЕ, поставляемый компанией BF Goodrich Company, Avon Lake, ОН), а также другие высокотемпературные полимеры, такие как полифениленсульфид (PPS), жидкие кристаллические полимеры (LCP), и полиимиды (Р1).

В определенных вариантах осуществления, полимерно-композитная матрица термоусаживаемого полимерно-композитного провода и/или опциональной коррозионностойкой оболочки, может, в виде варианта, содержать термопластичный (со)полимер, выбранный из (мет)акрилатной, полиэфирной смол, смолы циановокислого эфира, полиэфирэфир кетона (PEEK), и их комбинаций. Предпочтительнее использование высокотемпературного (т.е., с высоким показателем Tg) термопластичного (со)полимера, например, термопластичный (со)полимер, имеющий показатель Tg не менее 140°С, 145°С, 150°С, или даже более высокий показатель Tg. Одним из подходящих высокотемпературных термопластичных (со)полимеров является PEEK, имеющий показатель Tg около 145°С.

В некоторых вариантах осуществления, полимерно-композитная матрица может дополнительно содержать один или несколько термопластичных фторполимеров. Подходящие термопластичные фторполимеры включают в себя перфторалкоксильные сополимеры (ПФА), фторсодержащий сополимер этиленпропилена (ФЭП), политетрафторэтилен (ПТФЭ), этилентетрафторэтилен (ЭТС), этиленовый хлортрифторэтиленполимер (ECTFE), гомополимер и сополимер поливинилиденфторида (ПВДФ), поливинилфторид (ПВФ), полимер тетрафторэтилена (ТФВ).

Подходящими термопластичными фторполимерами могут быть фторполимеры, поставляемые под торговыми марками DYNEON THV FLUOROPLASTICS, DYNEON ETFE FLUOROPLASTICS, DYNEON FEP FLUOROPLASTICS, DYNEON PFA FLUOROPLASTICS, and DYNEON PVDF FLUOROPLASTICS (все они поставляются компанией 3М Company, St. Paul, MN).

Жидкие полимерные исходные материалы

В дополнительных вариантах осуществления, полимерно-композитная матрица получается путем отверждения системы жидкого полимерного исходного материала, состоящей из множества наночастиц в жидком полимерном исходном материале. Отвержденная система жидкого полимерного исходного материала образует, как минимум, частично твердую полимерно-композитную матрицу. В определенных, предпочтительных здесь примерах осуществления, отвержденная полимерно-композитная матрица содержит сшитое жидкое исходное вещество полимера.

Как правило, для воплощения различных примеров осуществления настоящего раскрытия, может использоваться любой известный жидкий полимерный исходный материал. В определенных, предпочтительных здесь примерах осуществления, предпочитается отверждаемый жидкий полимерный исходный материал. Как правило, может использоваться любой отверждаемый жидкий полимерный исходный материал, совместимый с процессом пултрузии, включая, напр., эпоксидные отверждаемые жидкие полимерные исходные материалы, ненасыщенные полиэфирные жидкие полимерные исходные материалы, и жидкие полимерные исходные материалы на основе виниловых эфиров. В некоторых типичных примерах осуществления, жидкий полимерный исходный материал показывает температуру стеклования не менее около 150°С, более предпочтительно, не менее около 160°С, 170°С, 180°С, 190°С, 200°С, 210°С, 220°С, 230°С, или даже 240°С.

Таким образом, в некоторых типичных примерах осуществления, полимер, образованный отверждением жидкого полимерного исходного материала из жидкого состояния, состоит из, как минимум, одной эпоксидной смолы, смолы сложных виниловых эфиров, полиимидной смолы, полиэфирной смолы, смолы циановокислого эфира, фенолоальдегидной смолы, бис-малеимидной смолы, (мет)акрилатной смолы, или их комбинаций. В определенных типичных примерах осуществления, полимер, образованный путем отверждения исходного вещества полимера из жидкого состояния, содержит ненасыщенную полиэфирную смолу. В других типичных примерах осуществления, отвержденный жидкий полимерный исходный материал содержит смолу сложных виниловых эфиров, а множество частиц составляет от 5 до 40 массовых % от полимерно-композитной матрицы.

В определенных, предпочтительных здесь примерах осуществления, отвержденный жидкий полимерный исходный материал содержит эпоксидную смолу. В некоторых, особенно предпочтительных здесь примерах осуществления, отвержденный жидкий полимерный исходный материал содержит эпоксидную смолу, а множество частиц составляет от 0,5 до 40 массовых % от полимерно-композитной матрицы. Жидкие полимерные исходные материалы с эпоксидной смолой хорошо известны специалистам, и содержат соединения или смеси, которые содержат одну или несколько эпоксидных групп. Соединения могут быть насыщенными или ненасыщенными, алифатическими, алициклическими, ароматическими или гетероциклическими, или могут содержать их комбинации. В некоторых примерах осуществления предпочитаются соединения, содержащие более одной эпоксидных групп (т.е., полиэпоксиды).

Используемые полиэпоксиды включают в себя, например, как алифатические, так и ароматические полиэпоксиды. Ароматические полиэпоксиды могут быть предпочтительными для некоторых высокотемпературных областей применения, а алифатические полиэпоксиды, в силу низкого содержания в них хлоридов, могут быть предпочтительными для некоторых областей применения передачи электроэнергии. Ароматические полиэпоксиды являются соединениями, содержащими не менее одной ароматической кольцевой структуры, напр., бензольного кольца, и более одной эпоксидной группы. Типичные ароматические полиэпоксиды включают в себя полиглицидиловые эфиры многоатомных фенолов (напр., жидкие полимерные исходные материалы, производные Бисфенола А, эпокси крезол-новолак, жидкие полимерные исходные материалы, жидкие полимерные исходные материалы, производные Бисфенола F, эпокси крезол-новолак, жидкие полимерные исходные материалы), глицидиловые эфиры ароматических карбоновых кислот, и глицидиловые амины ароматических аминов. Типичные эпоксидные жидкие полимерные исходные материалы включают в себя материалы на основе Бисфенола А и Бисфенола F, напр., некоторые из имеющихся под торговой маркой EPON™ от компании Hexion Specialty Chemicals, Inc., Хьюстон, Техас.

Здесь особенно предпочтительны исходные материалы на основе эпоксидной смолы, включающие в себя эпоксидные смолы с низкой вязкостью и высокой температурой стеклования (Tg). Могут использоваться такие как Lindoxy 190 (3,4-эпоксициклогекси метил 3,4-эпоксициклогексан карбоксилат) вместе с Lindride LS-252V (метиловый надикангидрид). Также могут использоваться смеси Lindride 252V и Lindride 25K (метиловый надикангидрид). Все вещества, Lindoxy 190, Lindride 25K и Lindride LS-252V, поставляются компанией Lindau Chemicals (Коламбия, Южная Каролина).

В некоторых типичных примерах осуществления, отверждаемый жидкий полимерный исходный материал может быть этиленненасыщенным отверждаемым жидким полимерным исходным материалом. Например, в некоторых примерах осуществления, может использоваться ненасыщенный полиэфирный жидкий полимерный исходный материал. В некоторых примерах осуществления, ненасыщенный полиэфирный жидкий полимерный исходный материал является продуктом конденсации одной или нескольких карбоновых кислот или их производных (напр., ангидридов и эфиров), с одним или несколькими спиртами (напр., многоатомными спиртами).

В других примерах осуществления, может использоваться жидкий полимерный исходный материал на основе сложных виниловых эфиров. Как использовано в настоящем документе, термин «смола сложных виниловых эфиров» относится к продукту реакции эпоксидных жидких полимерных исходных материалов с этиленненасыщенными монокарбоновыми кислотами. Типичные эпоксидные жидкие полимерные исходные материалы включают в себя диглицидиловые эфиры Бисфенола А (напр., EPON 828, поставляемый компанией Hexion Specialty Chemicals, Коламбус, Огайо). Типичные монокарбоновые кислоты включают в себя акриловую кислоту и метакриловую кислоту. Несмотря на то, что продуктами такой реакции являются акриловые или метакриловые эфиры, в промышленности желеобразных покрытий неизменно используется термин «виниловый эфир». (См., напр., Справочник по термоусаживаемым пластмассам (второе издание), издательство William Andrew Publishing, страница 122 (1998)).

В еще нескольких примерах осуществления, могут использоваться (мет)акрилатные жидкие полимерные исходные материалы, включающие в себя, напр., (мет)акрилаты уретана, (мульти)(мет)акрилаты полиэтиленгликоля, и эпоксидные (мульти)(мет)акрилаты. Как использовано в настоящем документе, термин «(мет)акрилаты» относятся к акрилатам и/или метакрилатам, т.е., этил (мет)акрилат относится к этил акрилату и/или метакрилату.

В некоторых примерах осуществления, системы жидкого полимерного исходного материала настоящего раскрытия также включают любое количество хорошо известных присадок. Типичные присадки включают в себя отвердители, вулканизаторы, катализаторы, ускорители, сшиватели, добавки, повышающие ударную прочность и заполнители (напр., глина). В целом, могут использоваться крупные заполнители, имеющие средний размер частицы не менее 1 микрометра, напр., не менее 2 микрометров, или даже не менее 5 микрометров.

Наночастицы и поверхностно-модифицированные наночастицы

Во всех типичных примерах осуществления настоящего раскрытия, система жидкого полимерного исходного материала (система жидкого полимера или термоусаживаемый жидкий полимерный материал) содержит множество наночастиц, которые, в качестве варианта, могут включать в себя описанные ниже поверхностно-модифицированные наночастицы.

Размер частицы и распределение по размерам

В определенных примерах осуществления, множество частиц имеет срединный диаметр не более 1000 нм, 900 нм, 800 нм, 750 нм, 700 нм, 600 нм, 500 нм, 400 нм, 300 нм, 250 нм, 200 нм, 100 нм, или даже 50 нм. В некоторых, предпочтительных здесь типичных примерах осуществления, множество частиц имеет срединный диаметр не более 250 нм. В других типичных примерах осуществления, множество частиц имеет срединный диаметр не более 100 нм. В некоторых конкретных типичных примерах осуществления, полимерно-композитная матрица дополнительно содержит множество частиц наполнителя, имеющих срединный диаметр не менее 1 микрометра.

В некоторых примерах осуществления, наночастицы выбираются с целью достижения мультимодального распределения частиц по размерам. Как правило, мультимодальное распределение - это распределение, имеющее два и более режима, т.е., бимодальное распределение показывает два режима, в то время как тримодальное распределение показывает три режима распределения.

В некоторых примерах осуществления, мультимодальное распределение поверхностно-модифицированных наночастиц имеет первый режим (как определено с помощью ТЭМ), со среднечисловым размером частицы между 50 и 250 нанометрами (нм), включительно. В некоторых примерах осуществления, средний размер частиц первого режима составляет, не менее, 50 нм, не менее 60 нм. или даже не менее 70 нм. В некоторых примерах осуществления, средний размер частиц первого режима («D1») не превышает 150 нм, напр., не более 100 нм, или даже не более 80 нм.

В некоторых примерах осуществления, мультимодальное распространение поверхностно-модифицированных наночастиц происходит по второму варианту. Среднечисловой диаметр наночастиц по второму режиму меньше среднего диаметра наночастиц по первому режиму распределения. В некоторых примерах осуществления, средний размер частиц второго режима, D2, не превышает 50 нм, напр., не более 30 нм, не более 20 нм, не более 15 нм, или даже не более 10 нм. В некоторых примерах осуществления, размер D2 равен, как минимум, 3. Напр., не менее 5 нм, напр., не менее 10 нм, или даже, как минимум, 20 нм. В некоторых примерах осуществления, размер D2 находится между 3 и 10 нм включительно. В некоторых примерах осуществления, размер D2 находится между 20 и 50 нм включительно.

Наночастицы

В некоторых примерах осуществления, множество наночастиц состоит из наночастиц двуокиси кремния. Как использовано в настоящем документе, термин «кремниевая наночастица» относится к наночастице, имеющей ядро наночастицы с кремниевой поверхностью. Это включает в себя основы наночастиц, в основном состоящих из кремния, а также основы наночастиц, содержащих другие неорганические (напр., оксиды металлов), или органические основы, имеющие кремниевую поверхность. В некоторых примерах осуществления, ядро наночастицы состоит из оксида металла. Может использоваться любой известный оксид металла. Примеры типичных оксидов металлов включают в себя оксиды кремния, титана, алюминия, циркония, ванадия, хрома, сурьмы, цинка, окись церия и их смеси. В некоторых примерах осуществления, ядро наночастицы состоит из оксида неметалла.

Имеющиеся на рынке оксиды кремния включают в себя поставляемые компанией Naico Chemical Company, Нейпервиль, Иллинойс (например, NALCO 1040, 1042, 1050, 1060, 2326, 2327 и 2329); компанией Nissan Chemical America Company, Хьюстон, Техас (напр., SNOWTEX-ZL, SNOWTEX-OL, SNOWTEX-YL, SNOWTEX-0, SNOWTEX-N, SNOWTEX-C, SNOWTEX-20L, SNOWTEX-40 и SNOWTEX-50); и компанией Admatechs Co., Ltd., Япония (например, SX009-MIE, SX009-MIF, SC1050-M JM и SCI 050- MLV).

Поверхностно-модифицированные наночастицы

Как правило, «поверхностно-модифицированные наночастицы» означает вещества обработки поверхности, прикрепленные к поверхности ядра наночастицы. В некоторых вариантах осуществления, ядро наночастицы практически сферическое. В некоторых вариантах осуществления, ядра наночастицы относительно одинаковы в первичном размере частицы. В некоторых вариантах осуществления, ядра наночастицы имеют стесненное распределение частиц по размерам. В некоторых вариантах осуществления, ядро наночастицы практически полностью сжатое. В некоторых вариантах осуществления, ядро наночастицы является аморфным. В некоторых вариантах осуществления, ядро наночастицы является изотропичным. В некоторых вариантах осуществления, ядро наночастицы является, как минимум частично, кристаллическим. В некоторых вариантах осуществления, ядро наночастицы является, в значительной степени, кристаллическим. В некоторых вариантах осуществления, частицы, в значительной мере, не агломерированные. В некоторых вариантах осуществления, частицы, в значительной мере, не соединены, в отличие от, например, пирогенной или коллоидальной двуокиси кремния.

Вещества поверхностной обработки

Как правило, вещества для поверхностной обработки наночастиц кремния имеют органическую природу, с первой функциональной группой, способной к ковалентному химическому соединению с поверхностью наночастицы, при котором присоединенное вещество обработки поверхности изменяет одно или несколько свойств наночастицы. В некоторых вариантах осуществления, вещества обработки поверхности имеют не более трех функциональных групп для соединения с ядром наночастицы. В некоторых вариантах осуществления, вещества обработки поверхности имеют низкую молекулярную массу, напр., среднюю молекулярную массу менее 1000 г/моль.

В некоторых вариантах осуществления, поверхностно модифицированные наночастицы являются химически активными, а именно, как минимум одно вещество обработки поверхности, использование для модифицирования поверхности наночастицы настоящего раскрытия может включать вторую функциональную группу, способную к взаимодействию с одним или несколькими отверждаемыми жидкими полимерными исходными материалами, и/или одним или несколькими химически активными разбавителями системы жидкого полимерного исходного материала. С целью внесения ясности, даже когда наночастицы являются химически активными поверхностно модифицированными наночастицами, они считаются компонентами системы жидкого полимерного исходного материала. Один класс химически активных веществ обработки поверхности, пригодных для использования с наночастицами оксида кремния, включает в себя основно-функциональные силаны, например, аминопропилсилан.

Вещества обработки поверхности зачастую включают в себя более одной функциональной группы, способной к соединению с поверхностью наночастицы. Например, алкоксильные группы являются общими первыми функциональными группами, способными к реакции со свободными силанольными группами на поверхности кремниевой наночастицы, образуя ковалентную связь между веществом обработки поверхности и поверхностью двуокиси кремния. Примеры веществ обработки поверхности, имеющих множественные алкоксильные группы, включают в себя триалкоксисиланы (напр., 3-(триметоксисилил)полипропил метакрилат) и триалкоксиарилсиланы (напр., триметоксифенилсилан).

В некоторых вариантах осуществления, наночастицы состоят из наночастиц кальцита. Кальцит является кристаллической формой карбоната кальция, и, как правило, образует ромбоэдрические кристаллы. В некоторых вариантах осуществления, не менее 70%, напр., не менее 75% ядер наночастиц кальцита имеют средний размер менее 400 нм. В некоторых вариантах осуществления, не менее 90%, а в некоторых вариантах осуществления не менее 95%, или даже не менее 98% ядер наночастиц кальцита имеют средний размер менее 400 нм.

Как правило, веществом обработки поверхности для наночастиц кальцита является вещество обработки поверхности, имеющее, как минимум, связывающую группу и совмещающий сегмент:

Совм. Сегм. - Связывающая группа;

где «Совм. Сегм.» относится к совмещающему сегменту вещества обработки поверхности.

Совмещающий сегмент выбирается с целью улучшения совместимости наночастиц кальцита с отверждаемым жидким полимерным исходным материалом. Как правило, выбор совмещающей группы зависит от нескольких факторов, включающих характер отверждаемого жидкого полимерного исходного материала, концентрацию наночастиц и требуемую степень совместимости. Для систем отверждаемого жидкого полимерного исходного материала, применимые совмещающие вещества включают в себя полиалкиленоксиды, напр., полиоксипропилен, полиэтиленоксид и их комбинации.

Связывающая группа прикрепляется к кальциту, соединяя вещество обработки поверхности с ядром наночастицы кальцита. В отличие от систем наночастиц на основе оксида кремния, где вещества обработки поверхности ковалентно связаны с оксидом кремния, вещества обработки поверхности настоящего раскрытия имеют ионную связь с кальцитом (напр., ассоциированы с ним).

С целью удержания веществ обработки поверхности с ядрами наночастиц кальцита во время обработки составом, может потребоваться выбрать связывающие группы, имеющие высокие энергии связывания с кальцитом. Энергии связывания могут прогнозироваться с помощью расчетов теории функции плотности. В некоторых вариантах осуществления, рассчитанные энергии связывания могут быть не менее 0,6, напр., не менее 0,7 электрон-вольт. В целом, чем выше энергия связывания, тем выше вероятность того, что связывающая группа сохранит ионную связь с поверхностью частицы. В некоторых вариантах осуществления, могут быть применимы энергии связывания не менее 0,8, напр., не менее 0,9, или даже не менее 0,95 электрон-вольт.

В некоторых вариантах осуществления, связывающая группа может быть фосфоновой кислотой и/или сульфоновой кислотой. В некоторых вариантах осуществления, вещество обработки поверхности также содержит химически активную группу, т.е., группу, способную к реакции с отверждаемым жидким полимерным исходным материалом, напр., в процессе отверждения. В результате, это может привести к сильной связи наночастицы с матрицей отверждаемого жидкого полимерного исходного материала, и может привести к улучшению физических свойств получившегося отвержденного нанокомпозита. Как правило, химически активная группа выбирается исходя из характера отверждаемого жидкого полимерного исходного материала. В некоторых вариантах осуществления, химически активная группа может находиться на оконечности совмещающего сегмента. Один класс химически активных веществ обработки поверхности, пригодных для использования с частицами нанокальцита, включает в себя амино-функциональные соединения, имеющие связывающую группу, являющуюся фосфоновой кислотой и/или сульфоновой кислотой.

В некоторых вариантах осуществления присутствует сочленяющая группа, соединяющая совмещающий сегмент со связывающей группой.

Совм. Сегм. - Сочленяющая группа - Связывающая группа.

Например, в некоторых вариантах осуществления, вещество обработки поверхности содержит полиэфирамины. Типичные полиэфирамины включают в себя имеющиеся на рынке под торговой маркой JEFF AMINE®, поставляемые компанией Huntsman Corporation, Вудлендс, Техас. Полиэфир служит в роли совмещающего сегмента, в то время, как амин является сочленяющей группой, соединяющей совмещающий сегмент со связывающей группой.

В некоторых вариантах осуществления, вещество обработки поверхности содержит цвиттерион, т.е., соединение с результирующим зарядом, равным нулю, но способное переносить формально положительный и формально отрицательный заряд на различных атомах. В некоторых вариантах осуществления, формально отрицательный заряд переносится связывающей группой. В некоторых вариантах осуществления, формально положительный заряд переносится атомом азота амина, напр., аминной сочленяющей группой. В таких вариантах осуществления, амин может служить как в роли сочленяющей группы, так и в роли химически активной группы.

Опциональные присадки

Опционально, жидкий полимерный исходный материал может включать в себя одну или несколько присадок. Опциональные присадки, включающие в себя, например, растворители, дисперсанты, отвердители, вулканизаторы, катализаторы, ускорители, сшивающие агенты, добавки, повышающие ударную прочность и заполнители (напр., глина), могут, в некоторых типичных вариантах осуществления, быть выгодно использованы в качестве компонентов системы жидкого полимерного исходного материала. Как изложено ниже, предпочтительными здесь присадками являются химически активные разбавители.

Химически активные разбавители

В зависимости от выбора жидкого полимерного исходного материала, в некоторых вариантах осуществления, система жидкого полимерного исходного материала может также включать в себя химически активный разбавитель. Типичные химически активные разбавители включают в себя стирол, альфа-метилстирол, винилтолуол, дивинилбензол, триаллилцианурат, метилметакрилат, диаллилфталат, этиленгликоль диметакрилат, гидроксиэтилметакрилат, гидроксиэтилакрилат и другие моно- и многофункциональные (мет)акрилаты.

Химически активные разбавители для эпоксидных жидких полимерных исходных материалов включают в себя моно- и многофункциональные, алифатические и ароматические глицидиловые эфиры, включая, напр., некоторые из имеющихся под торговой маркой HELOXY от компании Hexion Specialty Chemicals, Коламбус, Огайо. Типичные химически активные разбавители включают в себя, напр., триметилолпропан триглицидиловый эфир, 1,4-бутандиол диглицидиловый эфир, неопентилгликоль диглицидиловый эфир, н-бутил глицидиловый эфир, 2-этилгексил глицидиловый эфир, р-терциарный бутил фенилглицидиловый эфир, фенилглицидиловый эфир и циклогексан диметанол диглицидиловый эфир.

Армирующие волокна

Во всех типичных примерах осуществления настоящего раскрытия, термоусаживаемые полимерно-композитные провода содержат не менее одного непрерывного волокна в термоусаживаемой полимерной матрице, образованной, как описано выше, путем отверждения системы жидкого полимерного исходного материала. Как правило, могут использоваться любые волокна, пригодные для использования в полимерно-композитных проводах, армированных волокнами. В некоторых примерах осуществления, как минимум одно непрерывное волокно состоит из металла, полимера, керамики, стекла, углерода и их комбинаций. Типичные волокна включают в себя углеродные (напр., графитные) волокна, стеклянные волокна, керамические волокна, волокна из карбида кремния, полиимидные волокна, полиамидные волокна или полиэтиленовые волокна. В других примерах осуществления, волокна могут состоять из титана, вольфрама, бора, сплава с эффектом памяти формы, графита, карбида кремния, бора, арамида, поли(п-фенилен-2,6-бензобисоксазола), или их комбинаций. Также может использоваться комбинация материалов или волокон. Как правило, форма волокон практически не ограничена. Типичные формы волокон включают в себя однонаправленные сетки отдельных непрерывных волокон, пучковые, жгутовые и сплетенные конструкции. Также могут включаться тканые и нетканые маты.

В некоторых типичных примерах осуществления, множество непрерывных волокон содержит не менее 60, а более предпочтительнее, 62, и даже более предпочтительнее не менее 64, более предпочтительнее не менее 66 объемных процентов, в значительной степени, непрерывных волокон термоусаживаемого полимерно-композитного провода.

Термоусаживаемые полимерно-композитные кабели

В типичных примерах осуществления, настоящее раскрытие описывает термоусаживаемый полимерно-композитный кабель, содержащий, как минимум, один термоусаживаемый полимерно-композитный провод, описанный выше. В некоторых типичных примерах осуществления, данный кабель является многожильным тросом, состоящим из сердцевинного провода, определяющего центральную продольную ось, первого множества проводов, скрученных вокруг сердцевинной жилы, и второго множества проводов, скрученных вокруг первого множества проводов. В определенных примерах осуществления, кабель имеет сердцевину, состоящую из не менее одного термоусаживаемого полимерно-композитного провода, описанного выше.

В конкретных, предпочтительных здесь примерах осуществления, как минимум одна сердцевинная жила, первое множество проводов или второе множество проводов, содержат не менее одного, описанного выше, термоусаживаемого полимерно-композитного провода. В некоторых, предпочтительных здесь примерах осуществления, сердцевинная жила является термоусаживаемым полимерно-композитным проводом, описанным выше. В других, предпочтительных здесь примерах осуществления, каждый из сердцевинных проводов, первого множества проводов и второго множества проводов, выбираются, чтобы быть описанными выше термоусаживаемыми полимерно-композитными проводами. В дополнительных, предпочтительных здесь примерах осуществления, каждый из множества проводов в кабеле является термоусаживаемым полимерно-композитным проводом.

В других примерах осуществления, настоящее раскрытие описывает спирально скрученный композитный кабель, состоящий из не менее одного описанного выше термоусаживаемого полимерно-композитного провода, спирально скрученного композитного кабеля, имеющего сердцевинный провод, определяющий центральную продольную ось, первого множества проводов, спирально скрученных вокруг сердцевины в первом слое, направленном под первым углом укладки, определенном относительно центральной продольной оси, и имеющем длину первой укладки, и второе множество проводов, спирально скрученное вокруг первого множества проводов в направлении второй укладки под вторым углом укладки, определенном относительно центральной продольной оси, и имеющем длину второй укладки.

В некоторых примерах осуществления указанного выше многожильного кабеля, сердцевинный провод выбирается из группы, состоящей из термоусаживаемого полимерно-композитного провода, термопластичного полимерно-композитного провода, композитного провода на металлической матрице, или провода из эластичного металла. В определенных примерах осуществления, как минимум один из первого множества проводов выбирается из группы, состоящей из термоусаживаемого полимерно-композитного провода, термопластичного полимерно-композитного провода, композитного провода на металлической матрице, или провода из эластичного металла. В некоторых конкретных примерах осуществления, как минимум один из второго множества проводов выбирается из группы, состоящей из термоусаживаемого полимерно-композитного провода, термопластичного полимерно-композитного провода, композитного провода на металлической матрице, или провода из эластичного металла.

В конкретных, предпочтительных здесь примерах осуществления, как минимум одна сердцевинная жила, первое множество проводов или второе множество проводов, содержат не менее одного, описанного выше, термоусаживаемого полимерно-композитного провода. В определенных, предпочтительных здесь примерах осуществления, сердцевинный провод является описанным выше термоусаживаемым полимерно-композитным проводом. В других, предпочтительных здесь примерах осуществления, каждый из сердцевинного провода, первых нескольких проводов, и второго множества проводов, выбираются, чтобы быть описанным выше термоусаживаемым полимерно-композитным проводом. В дополнительных, предпочтительных здесь примерах осуществления, каждый из множества проводов в кабеле является термоусаживаемым полимерно-композитным проводом.

Многожильные термоусаживаемые полимерно-композитные кабели

Снова обратимся к чертежам. На Фиг.IB показано фронтальное перспективное изображение типичного многожильного (который, как показано, может быть спирально скрученным) термоусаживаемого полимерно-композитного кабеля 10, содержащего не менее одного термоусаживаемого полимерно-композитного провода, как описано выше в соответствии с типичным примером осуществления настоящего раскрытия.