Изобретение относится к области получения сферических порохов (СФП) для стрелкового оружия.

Из литературы [1] известно, что для перемешивания в реакторе используются нормализованные пропеллерные, турбинные, лопастные и другие мешалки. Проведенными исследованиями было показано, что нормализованные перемешивающие устройства не пригодны для диспергирования в реакторе порохового лака на сферические элементы, так как данные перемешивающие устройства предусмотрены для смешения ньютоновских жидкостей. В последующем для диспергирования порохового лака на сферические частицы была выбрана лопастная мешалка с постоянным углом наклона лопасти.

Недостатком данного типа мешалки является то, что при диспергировании порохового лака данная мешалка не обеспечивает равномерного дробления порохового лака на сферические частицы, при этом выход целевой фракции пороха составляет ~60 мас.%.

В качестве прототипа авторами выбран патент [2], включающий перемешивание компонентов в течение 10…15 минут, приготовление порохового лака в этилацетате, диспергирование в присутствии клея, отгонку этилацетата и сушку, отличающийся тем, что перемешивание компонентов осуществляется в водном растворе, содержащем до 3,0 мас.% соли, а в качестве клея используют мездровый клей.

Недостатком прототипа является то, что диспергирование порохового лака на сферические частицы проводится известными лопастными мешалками с постоянным углом наклона лопасти, при этом выход целевой фракции пороха составляет 50…60 мас.%.

Целью изобретения является увеличение выхода целевой фракции сферического пороха за счет обеспечения равномерного дробления порохового лака, постоянных скоростей движения потока дисперсионной среды и дисперсной фазы в сечении по диаметру реактора.

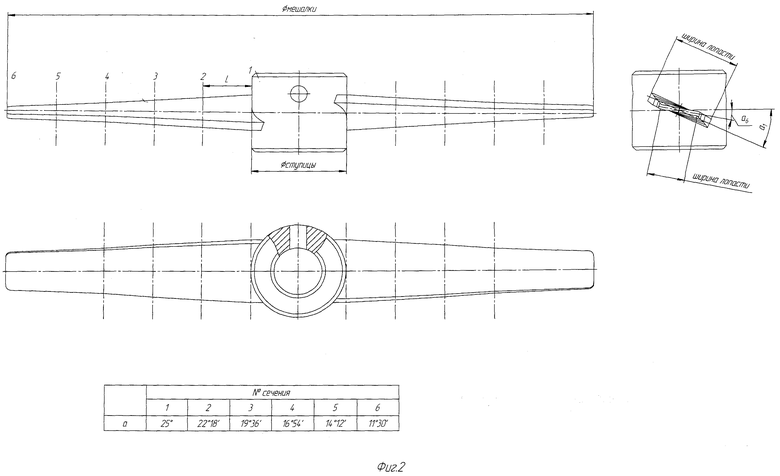

Поставленная цель достигается в способе получения сферического пороха, включающем перемешивание компонентов в реакторе, приготовление порохового лака в этилацетате, диспергирование в присутствии клея и отгонку этилацетата тем, что диспергирование порохового лака в реакторе проводят лопастными мешалками с диаметром 0,7…0,8 от внутреннего диаметра реактора, установленными на валу реактора в 3…4 ряда под углом наклона 90° относительно расположения предшествующей лопасти на расстоянии 0,125…1,66 от внутреннего диаметра реактора, начиная от нижней цилиндрической части реактора, ширина лопасти 0,07…0,12 от диаметра мешалки, толщина лопасти 0,007…0,008 от диаметра мешалки, и переменным углом наклона угла лопасти относительно горизонтальной плоскости в шести равномерно распределенных точках по длине лопасти, начиная от ступицы мешалки 25°, 22°18', 19°36', 16°54', 14°12', 11°30', соответственно.

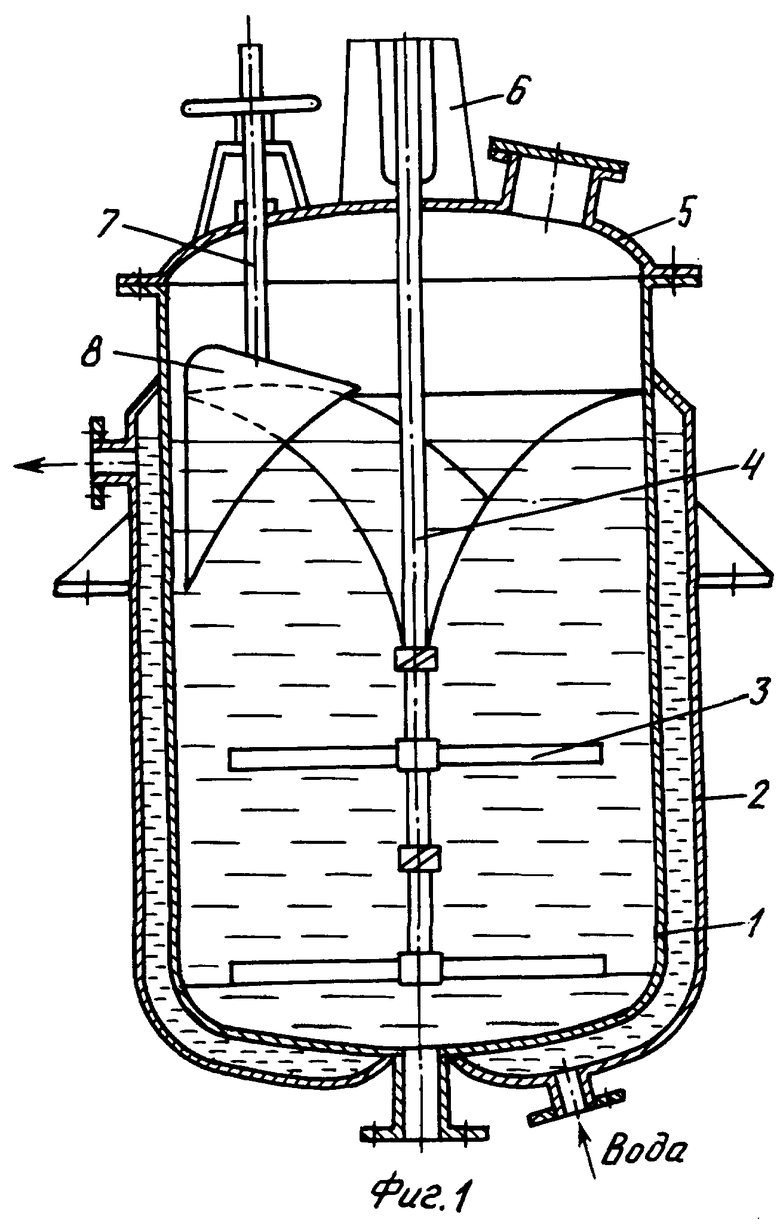

На фиг.1 показан реактор, который состоит из корпуса поз.1, рубашки поз.2, мешалки поз.3, вала поз.4, крышки поз.5, стойки поз.6, штока рассекателя потока поз.7 и рассекателя потока поз.8.

На валу реактора установлены 3…4 ряда лопастных мешалок под углом 90° относительно расположения предшествующей лопасти на расстоянии 0,125…1,66 от внутреннего диаметра реактора, начиная от нижней цилиндрической части реактора.

Уменьшение числа мешалок менее 3 штук, установленных на валу реактора, не обеспечивают равномерного распределения полей скоростей потока жидкости в объеме реактора, а увеличение количества лопастей более 4 приводит к дроблению порохового лака в сторону мелкой фракции СФП. Мешалки устанавливаются в реакторе на валу под углом наклона 90° относительно расположения предшествующей лопасти мешалки, это позволяет обеспечивать равномерное распределение потока по диаметру реактора и центровку лопастей в процессе перемешивания.

Уменьшение расстояния между мешалками менее 0,125 от внутреннего диаметра реактора приводит к наложению потоков от вышестоящей мешалки, что способствует образованию мелкой фракции пороха при дроблении порохового лака, а увеличение расстояния между мешалками более 0,166 от внутреннего диаметра реактора приводит к тому, что верхняя мешалка при дроблении порохового лака будет выведена из зоны диспергирования.

Конструкция лопастной мешалки, разработанная авторами, показана на фиг.2, где ширина лопасти 0,07…0,12 от диаметра мешалки, толщина лопасти 0,007…0,008 от диаметра мешалки и переменным углом наклона угла лопасти относительно горизонтальной плоскости в шести равномерно распределенных точках по длине лопасти, начиная от ступицы мешалки, 25°, 22°18', 19°36', 16°54', 14°12', 11°30' соответственно.

Уменьшение ширины лопасти мешалки менее 0,07 диаметра мешалки приводит к увеличению частоты вращения мешалок в процессе диспергирования порохового лака на сферические частицы, а увеличение ширины мешалки более 0,12 от диаметра мешалки приводит к неравномерному дроблению порохового лака на сферические частицы.

Уменьшение толщины мешалки менее 0,007 диаметра мешалки приводит к снижению жесткости лопасти, а увеличение толщины мешалки более 0,008 диаметра мешалки приводит к увеличению массы мешалки и не обеспечивает равномерного дробления порохового лака на сферические частицы.

Приведенные углы наклона лопасти мешалки по ее длине обеспечивают равномерные скорости дисперсной фазы и дисперсионной среды по диаметру аппарата. Увеличение или уменьшение углов наклона лопасти мешалки по ее длине приводит к изменению полей скорости потока дисперсной фазы и дисперсионной среды по диаметру аппарата, что в итоге способствует получению мелкой или крупной фракции пороха и в целом к снижению выхода целевой фракции СФП.

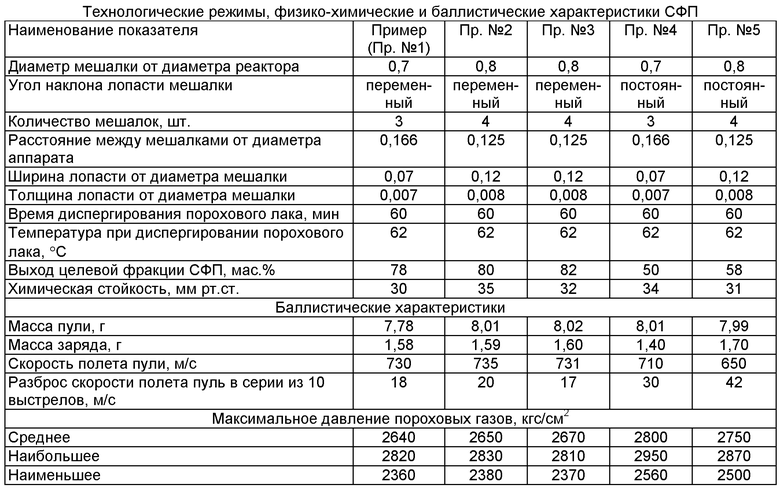

Технологические режимы, физико-химические и баллистические характеристики пороха по разработанному авторами способу в пределах граничных условий (примеры 1…3) и за пределами граничных условий (примеры 4, 5) приведены в таблице.

Баллистические характеристики СФП приведены для 7,62 мм автоматного патрона: масса пули - 7,75…8,05 г, объем зарядной камеры - 1,85 см, масса порохового заряда - 1,56…1,64 г, скорость полета пули - 712…822 м/с, разброс скорости полета пули в серии из 10 выстрелов - не более 25 м/с, максимальное давление пороховых газов, кгс/см2: среднее - не более 2700, наибольшее - не более 2900, наименьшее - не менее 2300.

Из приведенных данных таблицы видно, что по разработанному авторами способу (примеры 1…3) получен выход целевой фракции СФП (целевая фракция пороха 0,63…0,4 мм) в пределах 78…82 мас.%. По баллистическим характеристикам полученный СФП удовлетворяет всем заданным требованиям. По известному способу (примеры 4, 5) выход целевой фракции СФП не превышает 60 мас.%.

Литература

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1973. - 750 с.

2. Патент РФ №2258688 C2, 20.08.2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2498971C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2010 |

|

RU2459787C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 ММ СПОРТИВНОГО ПАТРОНА | 2015 |

|

RU2597391C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО СПОРТИВНОГО ОРУЖИЯ | 2012 |

|

RU2527233C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2497786C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2496757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 мм СПОРТИВНОГО ПАТРОНА | 2013 |

|

RU2527781C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2591251C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2497787C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2002 |

|

RU2226184C2 |

Изобретение относится к области получения сферических порохов (СФП) для стрелкового оружия. Способ получения СФП, включает перемешивание компонентов в реакторе, приготовление порохового лака в этилацетате, диспергирование в присутствии клея и отгонку этилацетата, при этом диспергирование порохового лака в реакторе проводят лопастными мешалками с диаметром 0,7-08 от внутреннего диаметра реактора, установленными на валу реактора в 3-4 ряда под углом наклона 90° относительно расположения предшествующей лопасти, ширина лопасти 0,07-0,12 от диаметра мешалки, толщина лопасти 0,007-0,008 от диаметра мешалки и переменным углом наклона лопасти относительно горизонтальной плоскости в шести равномерно распределенных точках по длине лопасти, начиная от ступицы мешалки. Изобретение обеспечивает увеличение выхода целевой фракции пороха за счет обеспечения равномерного дробления порохового лака, постоянных скоростей движения потока дисперсионной среды и дисперсной фазы по диаметру реактора. 2 ил., 1 табл., 5 пр.

Способ получения сферического пороха, включающий перемешивание компонентов в реакторе, приготовление порохового лака в этилацетате, диспергирование в присутствии клея и отгонку этилацетата, отличающийся тем, что диспергирование порохового лака в реакторе проводят лопастными мешалками с диаметром 0,7-0,8 от внутреннего диаметра реактора, установленными на валу реактора в 3-4 ряда под углом наклона 90° относительно расположения предшествующей лопасти на расстоянии 0,125-1,66 от внутреннего диаметра реактора, начиная от нижней цилиндрической части реактора, ширина лопасти 0,07-0,12 от диаметра мешалки, толщина лопасти 0,007-0,008 от диаметра мешалки и переменным углом наклона угла лопасти относительно горизонтальной плоскости в шести равномерно распределенных точках по длине лопасти, начиная от ступицы мешалки 25°, 22°18', 19°36', 16°54, 14°12', 11°30' соответственно.

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2008 |

|

RU2422417C2 |

| SU 1727375 A1, 10.02.1997 | |||

| Устройство для механического перемешивания жидкостей | 1980 |

|

SU929187A1 |

| Способ определения прочности и жесткости изделий корпусной мебели | 1988 |

|

SU1567918A1 |

| US 3824108 A, 16.07.1974. | |||

Авторы

Даты

2013-11-10—Публикация

2012-04-23—Подача