Изобретение относится к устройствам струйной автоматики (пневмоники) и может быть использовано в измерительных системах в технологических трубопроводах для измерения количества газа или жидкости в производственных процессах, а также в узлах учета энергоресурсов для коммерческого расчета в ЖКХ.

Известны струйные элементы, изготовленные методом литья или выдавливания из пластмасс, в виде печатных плат, собранных в пакет («сэндвич», стопка) (1. Струйная пневмогидроавтоматика. М., Мир, 1966, с.269-288).

Известны струйные элементы, изготовленные методом гальванопластики, в виде интегральной схемы в плоскости (2. Пневматические средства и системы управления. М., Наука, 1970, с.372-377).

Недостатками изготовления известных струйных элементов является расположение геометрии в пространстве толщины листа, использование ее полностью в пределах плоскостей герметизации, т.е. контактной поверхности, для отсутствия перетечек между каналами питания, слива, управляющими и приемными, а также для отсутствия дренажа в атмосферу.

Кроме того, использование в такой конструкции струйных элементов всей толщины листа приводит к перерасходу материала при изготовлении и является недостатком.

Далее, достаточно большая толщина листа с отношением в струйном элементе глубины канала к его ширине 3-4 (2) при изготовлении приводит к деформации плоскости герметизации, трудности изготовления при штамповке (заменяется тремя-четырьмя профилями меньшей толщины, но уже прорезными), перерасходу электрической энергии при искровой обработке кромок геометрии струйного элемента, при литье в форму также к возможности перерасхода материала, необходимости большого прессового давления для предотвращени образования пустот и деформации профиля геометрии струйного элемента.

При прорезной конструкции сливные каналы для связи с атмосферой практически разрезают листовой материал, что ухудшает плоскостность конструкции, появляется возможность деформации геометрии в процессе обработки, искривление поверхности струйного элемента и протечки по поверхности герметизации.

К недостаткам конструкции известных струйных элементов относится большая площадь герметизации с ее вопросом ненадежности, к попыткам постоянной проверки, изысканию и применению дополнительных способов проверки герметизации, к дополнительным элементам крепежа или увеличению усилия затяжки крепления, подбору и размещению скрепляемых зажимов, чтобы они не разошлись при вибрации, не нарушилась герметизация и их функционирование, что удорожает производство струйных элементов.

Для исправления недостатков при изготовлении известных струйных элементов необходимо применять доводку поверхностей рабочих плат алмазными кругами с использованием смазочно-охлаждающих жидкостей, в частности водно-содовых растворов.

Наиболее близким по технической сущности к предложенному изобретению и принятому за прототип является конструкторское решение при изготовлении пластинок с вырезанными струйными элементами, укладываемых послойно в пакет (3. Wissensspeicher Fluidtech-nik.VEB Fachbuchverlag Leipzig. 1988, c.127).

Указанная конструкция содержит в плоской пластине крепежные узлы, в плоскости элемента проточную полость с каналами питания, слива, управляющими и приемными, которые вырезаны, выдавлены, отлиты или изготовлены другим способом. При традиционных способах изготовления почти всегда отделяется лишний материал от требуемой конфигурации детали, что является недостатком известного решения. Попутно с геометрией струйного элемента остаются излишки материала, служащие для прочности и жесткости самой пластинки сверх меры. Площади плоскости герметизации завышены, соотношение глубины проточной полости элемента и ширины, например, сопла питания малы и не соответствуют современным представлениям об оптимальном соотношении для функционирования струйного элемента. Не используется возможность послойного построения физической детали (выращивание) в соответствии с ее трехмерной моделью (3D) с сокращением времени ее изготовления.

Техническим результатом предложенного устройства является уменьшение количества используемого рабочего материала при выращивании в 3D методом прототипирования (стереолитографии), улучшение герметизации при контакте с другими слоями конструкции за счет уменьшения площади контакта, приводя ее к надежной, уменьшению времени отверждения слоя в присутствии барьера, уменьшению времени изготовления всего струйного элемента, расширяет функциональные возможности устройства.

Технический результат достигается тем, что предложен струйный элемент, выполненный в стереолитографии, содержащий в плоской пластине крепежные узлы, в плоскости элемента проточную часть с каналами питания, слива, управляющими и приемными, у которого крепежные узлы и плоскость, па которой размещена проточная часть с каналами питания, слива, управляющими и приемными, отделены от плоскости элемента барьером.

В предложенном струйном элементе высота барьера составляет не менее трех ширины сопла канала питания.

В предложенном струйном элементе ширина барьера составляет не менее половины ширины сопла канала питания.

В предложенном струйном элементе барьер и проточная часть с каналами расположены по обеим сторонам плоскости элемента пластины.

В предложенном струйном элементе проточная полость с каналами расположена в одном уровне с плоскостью элемента.

В предложенном струйном элементе высота барьера каналов не одинаковая с высотой барьера крепежных элементов.

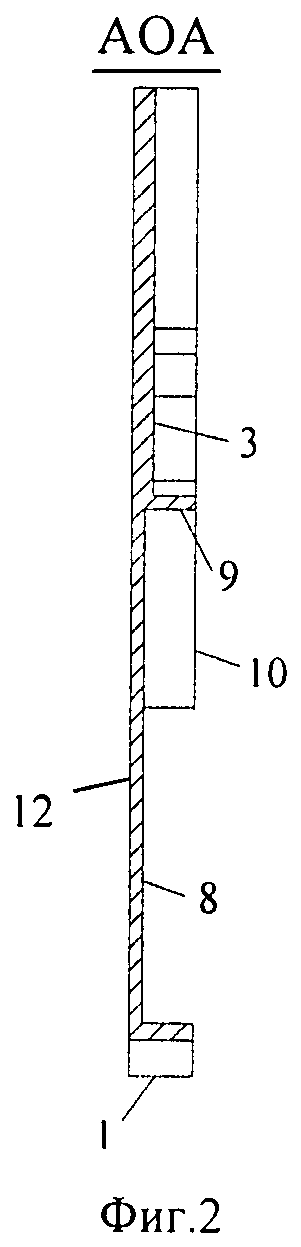

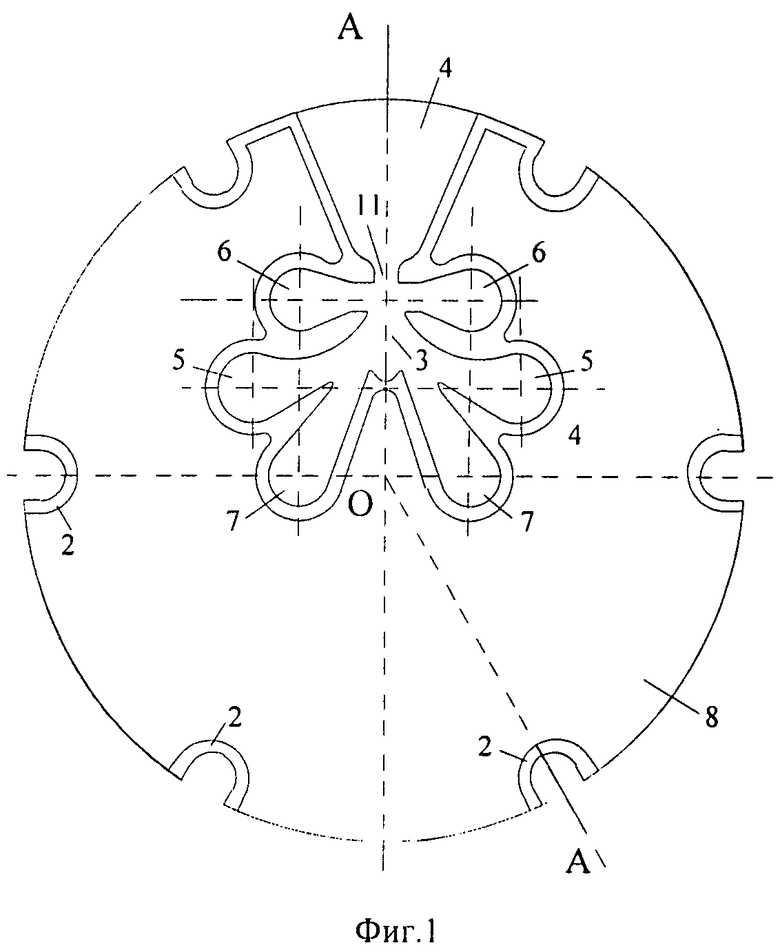

На фиг.1 представлена конструкция струйного элемента, на фиг.2 - разрез по АОА пластины струйного элемента.

Струйный элемент содержит: 1 - пластина струйного элемента, 2 - крепежные узлы, например отверстия с барьером, 3 - проточная полость струйного элемента, 4 - канал питания, 5 - каналы слива (дренажа), 6 - управляющие каналы, 7 - приемные каналы, 8 - базовая плоскость пластины струйного элемента. 9 - барьер, 10 - плоскость герметизации с крышкой или другой пластиной, в которой расположен также струйный элемент, 11 - сопло питания, 12 - плоскость герметизации, определяющая строительную толщину пластины.

Базовая плоскость 8 пластины струйного элемента является конструктивной основой (базой), относительно которой формируется плоскость 12 толщина пластины и другие функциональные плоскости 3, 10 или фигуры 9 по разные стороны.

Вся функциональная часть струйного элемента, включая проточную часть 3 с каналами питания 4, слива 5, управляющими 6 и приемными 7, расположена в плоскости 3, которая может располагаться при выращивании относительно базовой плоскости 8 пластины струйного элемента на разных уровнях или на одном уровне с ней. Общая толщина пластины между плоскостями 12 и 8 определяет жесткость всей конструкции струйного элемента, насколько плотно при фиксации по крепежным элементам 2 будут прижаты друг к другу другие элементы общей конструкции по плоскостям герметизации 10 и 12 для обеспечения отсутствия протечек рабочего тела и функционирования по требованиям проекта.

Высота барьера 9 ограничивается плоскостью 10, которая повышает надежность герметизации, т.к. уменьшается контактная площадь сопряжения со следующим элементом при пакетном монтаже или крышкой.

Ось кристаллизации при выращивании струйного элемента в данной схеме принята перпендикулярной площади чертежа. Однако она может быть расположена в плоскости чертежа.

В предложенном струйном элементе высота барьера 9 составляет не менее трех ширины сопла 11 канала питания 4, чем достигается требуемое функционирование струйного элемента в сборе с другими элементами.

В предложенном струйном элементе ширина барьера 9 составляет не менее половины ширины сопла 11 канала питания 4, чем достигается надежность герметизации и отсутствие протечек.

В предложенном струйном элементе барьер 9 и различные конфигурации проточных частей 3 с каналами расположены по обеим сторонам плоскости 8 элемента пластины 1. Такая компановка расширяет функциональные возможности конструктива.

В предложенном струйном элементе проточная часть 3 с каналами расположена в одном уровне с базовой плоскостью 8.

Уменьшение количества материала достигается за счет организации барьера, отделяющего геометрию струйного элемента от остальной части конструктива. При послойном наращивании материала в листовой конструкции улучшается кристаллизация меньшего объема и его толщины.

Уменьшение времени отверждения слоя по высоте геометрии струйного элемента, т.к. барьер имеет размер 2/3 высоты всей толщины листового материала, остальная часть составляет 1/3.

Уменьшение времени изготовления всего струйного элемента, т.к. барьером отделена геометрия элемента от остальной части конструкции за счет разной высоты.

Перечисленные признаки отсутствуют, по нашему мнению, в известных конструкциях струйных элементов.

Предложенная конструкция струйного элемента уменьшает количество используемого рабочего материала при выращивании в 3D методом прототипирования (стереолитографии), улучшает герметизацию при контакте с другими слоями конструкции за счет уменьшения площади контакта, приводя ее к надежной, уменьшает время отверждения слоя в присутствии барьера, уменьшает время изготовления всего струйного элемента и расширяет его функциональные возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУЙНОГО ГЕНЕРАТОРА | 2012 |

|

RU2528275C2 |

| СТРУЙНОЕ УСТРОЙСТВО | 2012 |

|

RU2499917C1 |

| Измеритель воздушной скорости | 2017 |

|

RU2672037C1 |

| Струйный пылемер | 1979 |

|

SU840703A2 |

| Преобразователь струйного частотного сигнала | 2021 |

|

RU2762540C1 |

| АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ САМОЛЕТА ИЗ ФОТОПОЛИМЕРНОГО МАТЕРИАЛА | 2010 |

|

RU2453820C2 |

| Способ и устройство для изготовления печатной платы | 2022 |

|

RU2801761C1 |

| СЧЕТЧИК-РАСХОДОМЕР ГАЗА | 2011 |

|

RU2492426C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ | 2009 |

|

RU2417358C1 |

Изобретение относится к устройствам струйной автоматики (пневмоники) и может быть использовано в измерительных системах для измерения количества газа или жидкости. Струйный элемент содержит в плоской пластине крепежные узлы, в плоскости элемента проточную полость с каналами питания, слива, управляющими и приемными, при этом крепежные узлы и плоскость, на которой размещена проточная полость с каналами питания, слива, управляющими и приемными, отделены от плоскости элемента барьером. Предложенная конструкция струйного элемента уменьшает количество используемого рабочего материала при выращивании в 3D методом прототипирования (стереолитографии), улучшает герметизацию при контакте с другими слоями конструкции за счет уменьшения площади контакта, приводя ее к надежной, уменьшает время отверждения слоя в присутствии барьера, уменьшает время изготовления всего струйного элемента. 5 з.п.ф-лы, 2 ил.

1. Струйный элемент, содержащий в плоской пластине крепежные узлы, в плоскости элемента проточную полость с каналами питания, слива, управляющими и приемными, отличающийся тем, что крепежные узлы и плоскость, на которой размещена проточная полость с каналами питания, слива, управляющими и приемными, отделены от плоскости элемента барьером.

2. Струйный элемент по п.1, высота барьера составляет не менее трех ширины сопла канала питания.

3. Струйный элемент по п.1, ширина барьера составляет не менее половины ширины сопла канала питания.

4. Струйный элемент по п.1, барьер и проточная часть с каналами расположены по обеим сторонам плоскости элемента пластины.

5. Струйный элемент по п.1, проточная полость с каналами расположена в одном уровне с плоскостью элемента.

6. Струйный элемент по п.1, высота барьера каналов не одинаковая с высотой барьера крепежных элементов.

| US 20110186165 A1, 04.08.2011 | |||

| US 20080295909 A1, 04.12.2008 | |||

| Способ монтажа эластичных диафрагм для пневмоэлементов | 1986 |

|

SU1431430A1 |

| 1971 |

|

SU416469A1 | |

| СТРУЙНЫЙ ЭЛЕМЕНТ | 0 |

|

SU288410A1 |

Авторы

Даты

2013-11-10—Публикация

2012-10-15—Подача