Изобретение относится к области технологического оборудования и технологических процессов нано- и микроэлектроники, в частности к устройствам аддитивного изготовления печатных плат и устройствам быстрого 3D-прототипирования. Устройство предназначено для автоматизированного изготовления прототипов печатных плат для электронных устройств.

Из существующего уровня техники известно следующее техническое решение, предназначенное для изготовления многослойных печатных плат, описанное в: US 20200315035 B2 (Nano Dimension Technologies, LTD) опубл. 01.10.2020 г. «Изготовление печатных плат и fpc с экранированными дорожками и/или компонентами с использованием струйной 3d-печати». Данное техническое решение относится к способам и композициям для прямой печати печатных плат, имеющих электромагнитно-экранированные дорожки и/или компоненты. В частности, описание относится к прямой и непрерывной 3D-печати покрытых изоляционной оболочкой дорожек и/или компонентов с металлическими экранирующими рукавами или капсулами. Способ изготовления печатной платы (PCB), имеющей электромагнитно-экранированную дорожку, с использованием струйного принтера, включающий: обеспечение системы струйной печати, содержащей первую печатающую головку, предназначенную для струйной печати из изоляционной смолы; вторую печатающую головку, предназначенную для струйной печати первых металлических чернил; конвейер, функционально связанный с первой и второй печатающими головками, сконфигурированный для транспортировки подложки к каждой из первой и второй печатающих головок; и модуль автоматизированного производства (CAM), содержащий: процессор данных; энергонезависимая память; и набор исполняемых инструкций, хранящихся на нем для приема файла визуализации печатной платы, имеющей электромагнитно-экранированную дорожку, и создание файла, который представляет собой по меньшей мере один, по существу, двумерный слой для печати печатной платы, имеющей электромагнитно-экранированную дорожку. Использование струйной печати (а именно растрового метода формирования топологии) в данном техническом решении приводит к следующим недостаткам: неравномерность поверхности пленки (появления пиков на поверхности пленки); неоднородность внутренней структуры пленки; увеличение электромагнитных потерь готового изделия; малая толщина пленки, необходимость нанесения нескольких слоев для достижения оптимальной толщины электропроводящей дорожки.

Наиболее близким к заявленному техническому решению является US 20160014906 B2 (VOLTERA INC.), опубл. 14.01.2016 г. «Устройство и способ печати печатных плат». Данное техническое решение относится к способам и устройствам для печати электрических схем. В частности:

1) устройство для печати печатных плат, включающее:

- предметный столик;

- механизм крепления для крепления подложки печатной платы к предметному столику;

- нагревательный элемент;

- датчик для обнаружения и создания топографической карты, установленный на трёхкоординатном устройстве позиционирования, которое перемещает дозирующую головку в трех осях направления движения;

- блок управления для приема инструкций, представляющих траекторию шаблона печатной платы, сконфигурированный для активации трёхкоординатного устройства позиционирования и дозирующей головки в соответствии с инструкциями;

- узел каретки для удержания, по меньшей мере, одну дозирующую головку, выполненную с возможностью нанесения текучего материала печатной платы на подложку печатной платы, при этом дозирующая головка включает в себя:

- поршень;

- а также шток, разъемно соединенный с поршнем;

- при этом поршень выполнен с возможностью его перемещения штоком в направлении вниз, когда шток соединен с поршнем для выдачи текучего материала печатной платы из дозирующей головки;

- шаговый двигатель для перемещения штока.

2) способ печати многослойных печатных плат, который выполняется с использованием устройства для печати печатных плат, включающий:

- размещение печатной подложки на нагреваемом предметном столике;

- построение топографической карты поверхности печатной подложки с помощью датчика приближения и печать разработанного шаблона печатной платы методом прямого нанесения, который включает в себя механизм направленной вниз силы внутри дозирующей головки, чтобы дозировать электропроводящие и изоляционные пасты через сопла непосредственно на подложку;

- а также прямую печать проводящих и изоляционных паст слоями, термическое отверждение печатных слоев через нагреваемый предметный столик и повторение этого цикла печати и отверждения до тех пор, пока не будут напечатаны все соответствующие слои, образующие желаемую топологию печатной платы.

Недостатком данного технического решения является способ дозирования текучих материалов: шприцевой метод дозирования, – а также дозирующая головка, которая включает в себя поршень, соединенный со штоком. Шток имеет ограничения по силе создаваемого давления внутри дозирующего устройства, что приводит к ограничению диапазона вязкости дозируемых материалов. Так же одним из важных недостатков данного изобретения является: избыточное капание материала после прекращения печати, и нестабильное давление внутри емкости дозирующего устройства, что приводит к неоднородности и неравномерности печатной дорожки.

Технический результат заявленного изобретения заключается в обеспечении следующих параметров: гладкость поверхности; однородность структуры пленки; равномерность формы и геометрических размеров пленки; адгезионная прочность; высокая скорость процесса изготовления;

Технический результат заявленного изобретения достигается следующим:

1) способ изготовления печатных плат, включающий:

- размещение печатной подложки на нагреваемом предметном столике;

- получение в блоке управления карты высот подложки печатной платы;

- получение в блоке управления инструкций, представляющих траекторию шаблона печатной платы;

- управление через блок управления трёхкоординатным устройством позиционирования для перемещения дозирующего устройства в соответствии с траекторией шаблона печатной платы;

- нанесение под управлением блока управления из дозирующей головки текучего материала печатной платы на подложку печатной платы в соответствии с траекторией шаблона печатной платы;

- текучий материал печатной платы представляет собой проводник, изолятор или припой;

отличающийся тем, что способ изготовления печатных плат включает:

- равномерную подачу текучего материала печатной платы к выходному отверстию дозирующей головки осуществляют посредством вращения шнека, вращение которого обеспечивается шаговым двигателем, и перемещения текучего материала печатной платы по желобам шнека;

- прерывание подачи текучего материала печатной платы к выходному отверстию дозирующей головки посредством вращения шнека, вращение которого обеспечивается шаговым двигателем, в противоположную сторону;

2) способ изготовления многослойных печатных плат, который выполняется с использованием устройства для изготовления печатных плат, включающий:

- размещение печатной подложки на нагреваемом предметном столике;

- получение в блоке управления карты высот подложки печатной платы;

- получение в блоке управления инструкций, представляющих траекторию шаблона печатной платы;

- управление через блок управления трёхкоординатным устройством позиционирования для перемещения дозирующего устройства в соответствии с траекторией шаблона печатной платы;

- нанесение под управлением блока управления из дозирующей головки текучего материала печатной платы на подложку печатной платы в соответствии с траекторией шаблона печатной платы;

- текучий материал печатной платы представляет собой проводник, изолятор или припой;

отличающийся тем, что на подложку выполняют поочередное нанесение текучего материала, который представляет собой проводник и изолятор, по траектории шаблона печатной платы, при этом проводник наносят посредством вращения шнека, вращение которого обеспечивается шаговым двигателем, и перемещения текучего материала печатной платы по желобам шнека для изготовления проводящих дорожек и переходных отверстий, а изолятор, который наносят из пневматического дозатора, представляет собой электроизолирующий барьер между слоями проводника, при этом каждый слой отверждается при нагревании предметного столика посредством нагревательного элемента, закрепленного на предметном столике, и повторение этого цикла печати и отверждения до тех пор, пока не будут напечатаны все соответствующие слои.

3) устройство для изготовления печатных плат, включающее:

- предметный столик;

- механизм крепления для крепления подложки печатной платы к предметному столику;

- нагревательный элемент, связанный со стадией отверждения текучего материала печатной платы после нанесения текучего материала печатной платы на подложку печатной платы;

- датчик для обнаружения поверхности и создания топографической карты поверхности подложки, установленный на трёхкоординатном устройстве позиционирования, способном перемещать дозирующую головку в трех осях направления движения, с возможностью подачи текучего материала печатной платы на поверхность подложки печатной платы;

- узел каретки для удержания, дозирующей головки, выполненной с возможностью нанесения текучего материала печатной платы на подложку печатной платы, при этом дозирующая головка включает в себя:

- поршень;

- а также шток, разъемно соединенный с поршнем;

- при этом поршень выполнен с возможностью его перемещения штоком в направлении вниз, когда шток соединен с поршнем для выдачи текучего материала печатной платы из дозирующей головки;

- шаговый двигатель для перемещения штока;

- так же устройство включает трёхкоординатное устройство позиционирования для перемещения дозирующей головки относительно подложки печатной платы и блок управления для приема инструкций, представляющих траекторию шаблона печатной платы, сконфигурированный для активации трёхкоординатного устройства позиционирования и дозирующей головки в соответствии с инструкциями;

отличается тем что:

- дозирующая головка присоединена при помощи соединительной трубки к шнековому дозатору, который наносит электропроводящий текучий материал печатной платы по траектории шаблона печатной платы;

- в устройство добавлена вторая дозирующая головка, присоединенная при помощи соединительной трубки к пневматическому дозатору, который наносит изолирующий текучий материал.

Сущность изобретения поясняется чертежами, на которых изображено:

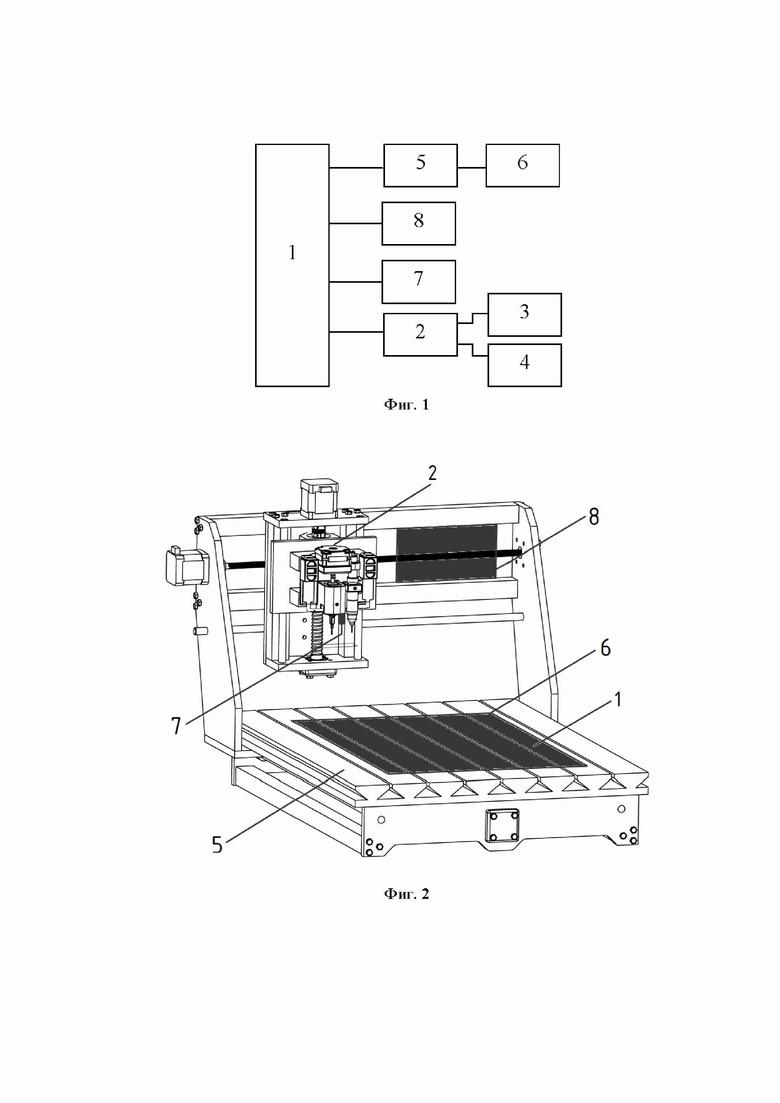

На фиг. 1 – структурная схема устройства для изготовления печатной платы;

На фиг. 2 – устройство для изготовления печатной платы;

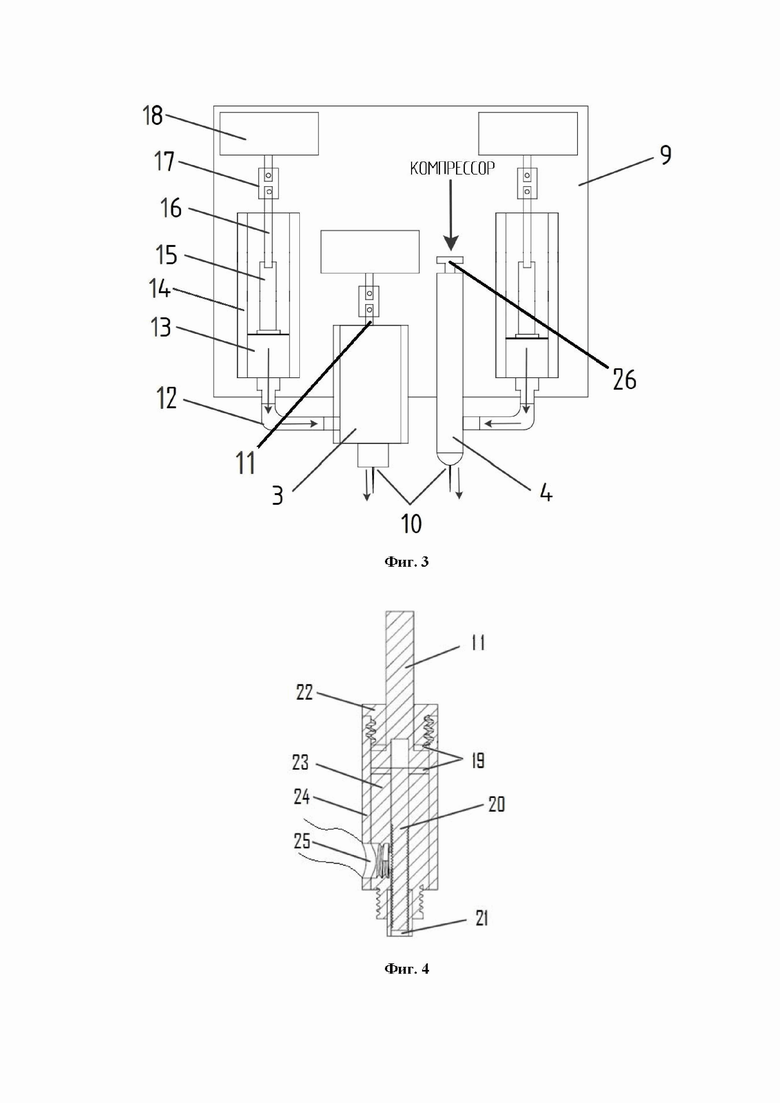

На фиг. 3 – дозирующие головки для изготовления многослойных печатных плат;

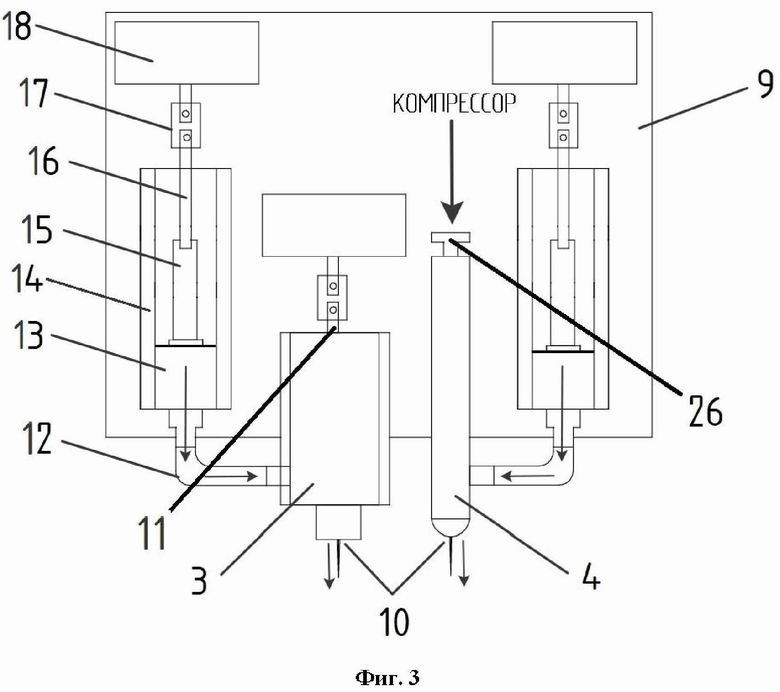

На фиг. 4 – шнековый дозатор.

Устройство для изготовления печатной платы с использованием трехмерной печати (фиг. 1, 2) содержит трёхкоординатное устройство позиционирования 1, модуль, совмещающий две дозирующие головки 2, предметный стол 5, нагревательный элемент 6, датчик обнаружения поверхности 7, блок управления 8, две дозирующих головки (фиг. 1, 2) одну со шнековым дозатором (3) и вторую с пневматическим дозатором (4); дозирующие сопла 10, узел каретки для удержания дозирующих головок 9, соединительную трубку 12, текучий материал 13, емкость 14, поршень 15, шток 16, соединительный элемент 17, шаговый двигатель 18 для шнека и дозирующей головки. Дозирующая головка со шнековым дозатором (3) (фиг. 3) содержит (фиг. 4) вращающееся крепление шнека 11, прокладки 19, шнек 20, выходное крепежное отверстие 21, фиксирующую крышку 22, полую гильзу, имеющую внутреннюю полость 23 и корпус 24, отверстие 25 для фиксации соединительной трубки 12. Дозирующая головка с пневматическим дозатором (4) (фиг. 3) содержит клапан 26, через который осуществляется давление при помощи компрессора.

Функционирование устройства для изготовления печатной платы описано ниже. Трёхкоординатное устройство позиционирования 1 (фиг. 2) имеет устойчивую конструкцию, обеспечивающую жесткость и неподвижность устройства. К нижней части трёхкоординатного устройства позиционирования 1 закреплен предметный стол 5 таким образом, чтобы изолировать его от вибрационных нагрузок, создаваемых трёхкоординатным устройством позиционирования и дозирующих головок 2. Предметный стол 5 предназначен для фиксации подложек. К нижней части предметного стола прикреплен нагревательный элемент 6, который обеспечивает температурные профили нагрева подложки с целью отверждения напечатанных проводящих или изолирующих дорожек, паяльной пасты и других функциональных элементов. На блок трёхкоординатного устройства позиционирования 1, отвечающий за перемещение по оси Z, при помощи несущей конструкции 9 устанавливаются дозирующие головки 2, шнековый дозатор (3), пневматический дозатор (4) и датчик обнаружения поверхности 7. В задачи трёхкоординатного устройства позиционирования 1 входит перемещение дозирующих головок 2 по заданной траектории с целью формирование шаблона печатных плат, а также перемещение датчика обнаружения поверхности 7 с целью измерения высот и построения топографической карты поверхности подложки, расположенной на предметном столе. Блок управления 8, который электрически соединяется с трехкоординатным устройством позиционирования 1, дозирующими головками 2, шаговым двигателем 18, нагревательным элементом 6 и датчиком обнаружения поверхности 7, отвечает за автоматизацию технологического процесса, обмен информацией и управлением подключенными элементами устройства.

Дозирующие головки 2 (фиг. 2) включают шнековый дозатор (3) и пневматический дозатором (4), соединенные с ними соответственно посредством соединительных трубок. Шнековый дозатор (фиг. 4) состоит из: внешней части гильзы 24, в которую запрессована внутренняя полость 23, что позволяет при изготовлении достичь ровной верхней поверхности под углом 90 градусов. В гильзе сбоку расположено отверстие 25, в которую вставляется соединительная трубка 12 для подачи текучего материала 13 из дозирующего устройства 2 в полость гильзы 23, снизу расположено выходное крепежное отверстие 21 для установки дозирующего сопла 10 (фиг. 3); в гильзе сформирован канал для вращения шнека 20, размеры выбраны с учетом минимального допуска по отношению к шнеку 20; шнек 20 изготавливается из закаленной стали, на поверхности нижней части шнека высечена резьба под заданным углом с подобранным экспериментально шагом для дозирования заданной порции текучего материала 13; шнек запрессовывается во вращающееся крепление шнека 11, которое фиксируется посредством соединительного элемента 17 (фиг. 3) к шаговому двигателю 18 (фиг. 3) для обеспечения вращения шнека 20; шнек 20 и поверхности гильзы 23, 24 размещены соосно; в механизме используется две прокладки 19: одна нижняя необходима для предотвращения попадания пасты из внутренней поверхности гильзы 23 на вращающийся механизм, а вторая верхняя – для уменьшения трения металлических деталей между собой; после установки прокладок в гильзу, крепление шнека 20 прижимается фиксирующей крышкой 22 для достижения герметичности во время работы дозирующего устройства; в результате шнек вращается свободно и без заклинивания в канале гильзы, герметичность гильзы не нарушается. Шнековый дозатор 3 (фиг. 3) обеспечивает прецизионное дозирование вязкого текучего материала объемом от 0,5 нл из внутренней полости гильзы 23 (фиг. 4) в выходное крепежное отверстие 21 (фиг. 4), соединенного с дозирующем соплом 10 (фиг. 3) диаметром от 100 мкм, то есть лопасти шнека 20 (фиг.4), вращаясь под действием шагового двигателя 18 (фиг. 3), захватывают текучий материал 13 и продавливают его в направлении дозирующего сопла. При вращении шагового двигателя 18 по часовой стрелке происходит вращение шнека 20 по направлению вниз, которое влечет за собой дозирование текучего материала 13, при вращении шагового двигателя 18 против часовой стрелки шнек 20 движется вверх, и текучий материал 13 соответственно втягивается обратно.

Пневматический дозатор (4) предназначен для нанесения диэлектрических паст. Это устройство является высокопроизводительным решением для дозирования жидкостей с низкой вязкостью. Пневматический дозатор (4) содержит закрывающийся клапан 26 с внутренней возвратной пружиной. При подаче от компрессора давления порядка 5 кг/м² клапан 26 с пружиной сдвигается, тем самым выдавливая материал через сопло на подложку. Сброс давления воздуха приводит к тому, что внутренняя пружина возвращается в исходное положение и закрывает клапан 26, прекращая подачу материала. Размер дозы и скорость ее выдавливания регулируются размером сопла, давлением жидкости и длительностью открытия клапана 26.

Способ нанесения текучего материала для многослойной платы заключатся в поочередном нанесение текучего материала, который представляет собой проводник и изолятор, по траектории шаблона печатной платы, при этом проводник наносят посредством вращения шнека, вращение которого обеспечивается шаговым двигателем, и перемещения текучего материала печатной платы по желобам шнека для изготовления проводящих дорожек и переходных отверстий, а изолятор, который наносят из пневматического дозатора, представляет собой электроизолирующий барьер между слоями проводника, при этом каждый слой отверждается при нагревании предметного столика посредством нагревательного элемента, закрепленного на предметном столике, и повторение этого цикла печати и отверждения до тех пор, пока не будут напечатаны все соответствующие слои.

Для обеспечения прецизионности дозирования текучего материала 13 текучий материал 13 подается в шнековый дозатор (3) и пневматический дозатор (4) из шприца 14 с текучим материалом 13 по соединительной трубке 12. Подача текучего материала 13 осуществляется поршневым механизмом. Поршневой механизм подачи текучего материала 13 включает в себя шприц 14 с текучим материалом 13, поршень шприца 15, шток 16. Поршень шприца 15 прикреплен к штоку 16, шток 16 прикреплен к шаговому двигателю 18 с помощью соединительного элемента 17. При вращении шагового двигателя 18 по часовой стрелке происходит перемещение штока 16 вниз, которое влечет за собой движение поршня 15 по шприцу 14 по направлению вниз, в результате чего из шприца 14 с текучим материалом 13 по соединительной трубке 12 подается текучий материал 13 в шнековый дозатор (3) или пневматический дозатор (4). При вращении шагового двигателя 18 против часовой стрелки поршень 15 в шприце 14 движется по направлению вверх, текучий материал 13 втягивается обратно из шнекового дозатора (3) или пневматический дозатор (4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ | 2003 |

|

RU2325957C2 |

| СИСТЕМА ДЛЯ СМЕШИВАНИЯ МАТЕРИАЛОВ, ИМЕЮЩАЯ БУФЕРНУЮ ЕМКОСТЬ | 2019 |

|

RU2756468C1 |

| ПРОМЫШЛЕННЫЙ ОДНОПОРТАЛЬНЫЙ ОДНОПРОХОДНЫЙ ПЕСЧАНО-ПОЛИМЕРНЫЙ 3D-ПРИНТЕР | 2024 |

|

RU2838644C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| Устройство для установки на печатные платы радиоэлементов, преимущественно поверхностного монтажа | 1988 |

|

SU1777256A1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ЗДАНИЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2618235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2717274C1 |

| Промышленный 3D-принтер для высокотемпературной печати | 2021 |

|

RU2770997C1 |

| Устройство для маркировки товара на конвейерной ленте | 2024 |

|

RU2834206C1 |

| Роботизированная медицинская система и манипулятор для 3D-биопечати для полнослойного закрытия кожного дефекта | 2023 |

|

RU2814949C1 |

Изобретение относится к устройствам аддитивного изготовления печатных плат (ПП) и устройствам быстрого 3D-прототипирования для автоматизированного изготовления прототипов ПП электронных устройств. Технический результат - обеспечение гладкости поверхности, однородности структуры пленки, равномерности формы и геометрических размеров пленки, адгезионной прочности, высокой скорости процесса изготовления. Технический результат достигается тем, что устройство для изготовления многослойных печатных плат (МПП) включает трехкоординатное устройство позиционирования, на нижней части которого закреплен предметный стол для фиксации подложек ПП с нагревательным элементом, прикрепленным к нижней части предметного стола. На блок перемещения по оси Z трехкоординатного устройства позиционирования при помощи узла каретки установлены: две дозирующие головки, каждая из которых содержит шприц с текучим материалом, поршень которого посредством штока прикреплен к шаговому двигателю, при этом одна из дозирующих головок содержит шнековый дозатор с дозирующим соплом для нанесения электропроводящего текучего материала на подложку ПП, другая дозирующая головка содержит пневматический дозатор с дозирующим соплом для нанесения изоляционного текучего материала на подложку ПП. Устройство содержит датчик для обнаружения поверхности и измерения высот подложки ПП, зафиксированной на предметном столе, а также блок управления, электрически соединенный с трехкоординатным устройством позиционирования, дозирующими головками, нагревательным элементом и датчиком обнаружения поверхности, принимающий инструкции, представляющие траекторию шаблона ПП, и управляющий подключенными элементами устройства в соответствии с инструкциями. Шнековый дозатор состоит из гильзы, в корпус которой запрессована внутренняя полость с каналом для вращения шнека, в котором соосно установлен шнек, запрессованный во вращающееся крепление, закрепленное к шаговому двигателю, и прижатое фиксирующей крышкой, с прокладками, размещенными между внутренней полостью гильзы и вращающимся креплением шнека, а также между фиксирующей крышкой и вращающимся креплением шнека. В гильзе сбоку расположено отверстие, через которое в ее полость посредством соединительной трубки подается электропроводящий текучий материал из дозирующей головки. 2 н.п. ф-лы, 4 ил.

1. Устройство для изготовления многослойных печатных плат, включающее трехкоординатное устройство позиционирования, на нижней части которого закреплен предметный стол для фиксации подложек печатных плат с нагревательным элементом, прикрепленным к нижней части предметного стола, на блок перемещения по оси Z трехкоординатного устройства позиционирования при помощи узла каретки установлены:

- две дозирующие головки, каждая из которых содержит шприц с текучим материалом, поршень которого посредством штока прикреплен к шаговому двигателю, при этом одна из дозирующих головок содержит шнековый дозатор с дозирующим соплом для нанесения электропроводящего текучего материала на подложку печатной платы, соединенный посредством соединительной трубки со шприцом дозирующей головки, при этом шнек в дозаторе соединен с шаговым двигателем, другая дозирующая головка содержит пневматический дозатор с дозирующим соплом для нанесения изоляционного текучего материала на подложку печатной платы, содержащий клапан с внутренней возвратной пружиной, сдвигаемый при подаче компрессором давления, емкость которого соединена посредством соединительной трубки со шприцом второй дозирующей головки,

- датчик для обнаружения поверхности и измерения высот подложки печатной платы, зафиксированной на предметном столе,

устройство дополнительно включает блок управления, электрически соединенный с трехкоординатным устройством позиционирования, дозирующими головками, нагревательным элементом и датчиком обнаружения поверхности, принимающий инструкции, представляющие траекторию шаблона печатной платы, и управляющий подключенными элементами устройства в соответствии с инструкциями, при этом шнековый дозатор состоит из гильзы, в корпус которой запрессована внутренняя полость с каналом для вращения шнека, в котором соосно установлен шнек, запрессованный во вращающееся крепление, закрепленное к шаговому двигателю, и прижатое фиксирующей крышкой, с прокладками, размещенными между внутренней полостью гильзы и вращающимся креплением шнека, а также между фиксирующей крышкой и вращающимся креплением шнека, в гильзе сбоку расположено отверстие, через которое в ее полость посредством соединительной трубки подается электропроводящий текучий материал из дозирующей головки.

2. Способ изготовления многослойных печатных плат, который выполняется с использованием устройства для изготовления многослойных печатных плат по п. 1, включающий:

- фиксацию подложки печатной платы на предметном столе,

- получение в блоке управления карты высот подложки печатной платы,

- получение в блоке управления инструкций, представляющих траекторию шаблона печатной платы,

- управление через блок управления трёхкоординатным устройством позиционирования для перемещения дозирующих головок и датчика обнаружения поверхности относительно подложки печатной платы, зафиксированной на нагревательном столе, по трем осям направления движения в соответствии с траекторией шаблона печатной платы;

- нанесение под управлением блока управления из дозирующих головок текучего материала печатной платы на подложку печатной платы в соответствии с траекторией шаблона печатной платы; при этом на подложку печатной платы выполняют поочередное нанесение электропроводящего текучего материала для изготовления проводящих дорожек и переходных отверстий печатной платы и изоляционного текучего материала, представляющего собой электроизолирующий барьер между слоями проводников, электропроводящий текучий материал наносят через дозирующее сопло шнекового дозатора посредством вращения шнека, обеспечиваемого вращением шагового двигателя по часовой стрелке, и перемещения электропроводящего текучего материала по желобам шнека в направлении дозирующего сопла, прерывание подачи электропроводящего текучего материала осуществляется посредством вращения шнека в противоположную сторону, обеспечиваемое вращением шагового двигателя против часовой стрелки, изоляционный текучий материал наносят через дозирующее сопло пневматического дозатора путем открытия клапана с внутренней возвратной пружиной подачей давления с помощью компрессора, прерывание подачи изоляционного текучего материала осуществляется закрытием клапана, возвратом внутренней пружины в исходное положение при падении давления воздуха в емкости пневматического дозатора, каждый нанесенный на подложку слой отверждается при нагревании предметного стола посредством нагревательного элемента, прикрепленного к его нижней части, и повторение этого цикла печати и отверждения до тех пор, пока не будут напечатаны все соответствующие слои многослойной печатной платы.

| Токарный резец | 1924 |

|

SU2016A1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Устройство для нанесения припоя на печатные платы | 1981 |

|

SU1144615A3 |

| ДИСКОВЫЙ КЛАПАН ДЛЯ ВАКУУМПРОВОДОВ | 0 |

|

SU198857A1 |

| Дозирующая игла | 1990 |

|

SU1760666A1 |

Авторы

Даты

2023-08-16—Публикация

2022-11-26—Подача