Изобретение относится к устройствам автоматики и может быть использовано для измерения расхода и количества газа или жидкости в производственных процессах, а также в узлах учета энергоресурсов для коммерческого расчета в ЖКХ.

Известен способ изготовления путем литья пластмассы в пресс-форму струйного генераторы, применяемого в счетчиках-расходомерах газа и жидкости (1. С.Л. Трескунов и др. Струйные автогенераторные расходомеры - новый тип измерителей расходов. Ж. П и СУ, №11, 1990).

Известный способ изготовления струйных элементов с помощью стальных закаленных пуансонов и сборных высококачественных пресс-форм позволил использовать перспективный термореактивный пластик, но очень сложен в производстве, в связи с дальнейшей обработкой (2. Новое в пневмонике. M.: Наука. 1969. С.182-198). Недостаток этого известного способа заключен в многоступенчатом технологическом цикле изготовления. Изготовленные струйные элементы проходят выбраковку на соответствие требованиям технических данных. Подбирается клей, например ВК-9, которым промазывается вся поверхность струйного элемента и крышки (или другого струйного элемента при сборе в пакет, стопку). Перед склейкой пассивные поверхности (не содержащие геометрию струйного элемента) обрабатываются в пескоструйной камере. Толщина слоя клея выбирается такой, чтобы обеспечить надежное склеивание и в то же время не допустить затекания клея в каналы и образования большого мениска, который нарушает работу струйного элемента. Далее сушка и временное выдерживание в специальном боксе. После склейки все струйные элементы и модули проходят проверку на функционирование, из которых выбраковываются с неудовлетворительными характеристиками.

Известные способы изготовления порождают недостатки в работе струйных генераторов (1, 2). Основным недостатком таких устройств является недостаточный динамический диапазон измеряемого расхода, сравнительно большой нижний уровень расхода, с которого начинается измерение, поскольку известный струйный генератор конструктивно выполнен на одном струйном элементе. Для преодоления этих недостатков требуется увеличение количества струйных элементов, которые приходится компоновать в пакет или стопку с зажимными устройствами (винты, склеивание и др.). Отдельно изготовленные пластины с конфигурацией струйных элементов требуют различной доводки: обеспечение плоскостности и шлифовки, отсутствия усадки, внешних размерных габаритов и др.

Известен способ гальванопластики, при котором струйные элементы, входящие в состав струйного генератора, изготовлены в виде интегральной схемы в плоскости (3. Пневматические средства и системы управления. M.: Наука. 1970. С.372-377).

Недостатками известного способа изготовления струйного генератора из подобных струйных элементов является расположение геометрии в пространстве толщины листа, использование ее полностью в пределах плоскостей герметизации, т.е. контактной поверхности, для исключения перетечек между каналами питания, слива, управляющими и приемными, а также для отсутствия дренажа в атмосферу.

Далее, достаточно большая толщина листа с отношением в струйном элементе глубины канала к его ширине 3-4 (2,3) при изготовлении приводит к деформации плоскости герметизации, трудности изготовления при штамповке (заменяется тремя-четырьмя профилями меньшей толщины, но уже прорезными) - перерасходу электрической энергии при искровой обработке кромок геометрии струйного элемента, при литье в форму - также к возможности перерасхода материала, необходимости большого прессового давления для предотвращения образования пустот и деформации профиля геометрии струйного элемента.

При прорезной конструкции сливные каналы для связи с атмосферой практически разрезают листовой материал, что ухудшает плоскостность конструкции, появляется возможность деформации геометрии в процессе обработки, искривление поверхности струйного элемента и протечки по поверхности герметизации.

К недостаткам известного способа изготовления струйных элементов относится большая площадь герметизации с проблемами ненадежности от дополнительных элементов крепежа или увеличения усилия затяжки крепления, подбора и размещения скрепляемых зажимов, чтобы они не разошлись при вибрации, не нарушилась герметизация и их функционирование, что удорожает производство струйных элементов.

Для исправления недостатков известных способов изготовления струйных элементов необходимо применять доводку поверхностей рабочих плат алмазными кругами с использованием смазочно-охлаждающих жидкостей.

Наиболее близким по технической сущности к предложенному изобретению и принятому за прототип является способ изготовления штампом пластинок, содержащих струйные элементы для струйного генератора и укладываемых послойно в пакет (3. Wissensspeicher Fluidtechnik. VEB Fachbuchverlag Leipzig. 1988. С.127).

Указанная конструкция, содержит в плоской пластине проточную полость с каналами питания, слива, управляющими и приемными, которые вырезаны, выдавлены, отлиты или изготовлены другим способом. При традиционных способах изготовления почти всегда отделяется лишний материал от требуемой конфигурации детали, что является недостатком известного решения. Попутно с геометрией струйного элемента остаются излишки материала, служащие для прочности и жесткости самой пластинки сверх меры. Площади плоскости герметизации завышены, соотношение глубины проточной полости элемента и ширины, например, сопла питания малы и не соответствуют современным представлением об оптимальном соотношении для функционирования струйного элемента. Не используется возможность послойного построения физической детали (выращивание) в соответствии с ее трехмерной моделью (3D) с сокращением времени ее изготовления.

Техническим результатом предложенного способа изготовления устройства является неразборность конструкции, отсутствие возможности просмотра и копирования внутренности устройства и обнаружения ноу-хау, уменьшение количества времени на изготовление проточной части струйного генератора, отсутствие крепление струйных элементов между собой, отсутствие прокладок между элементами, надежность в герметичности между слоями (струйными элементами) и каналами передачи информации, упрощение размещения цельного корпуса струйного генератора в любой конструкции за счет неразборности (меньше крепежных элементов).

Технический результат достигается тем, что предложен способ изготовления струйного генератора, содержащего проточную часть в виде плоских струйных элементов с каналами управления, приемными, питания и слива, расположенных друг над другом (конструктивно расположенных слоями в стопку), разрабатывают 3D-модель струйного генератора, выбирают рабочий материал для выращивания струйного генератора, определяют ось модели 3D струйного генератора в качестве оси выращивания, подбирают в формате 3D ее положение для выращивания (полимеризации), которое определяет минимум уменьшения проходных сечений проточной части, формируют послойные сечения струйного генератора в формате 3D в направлении оси выращивания, технологически выращивают послойно всю конструкцию струйного генератора.

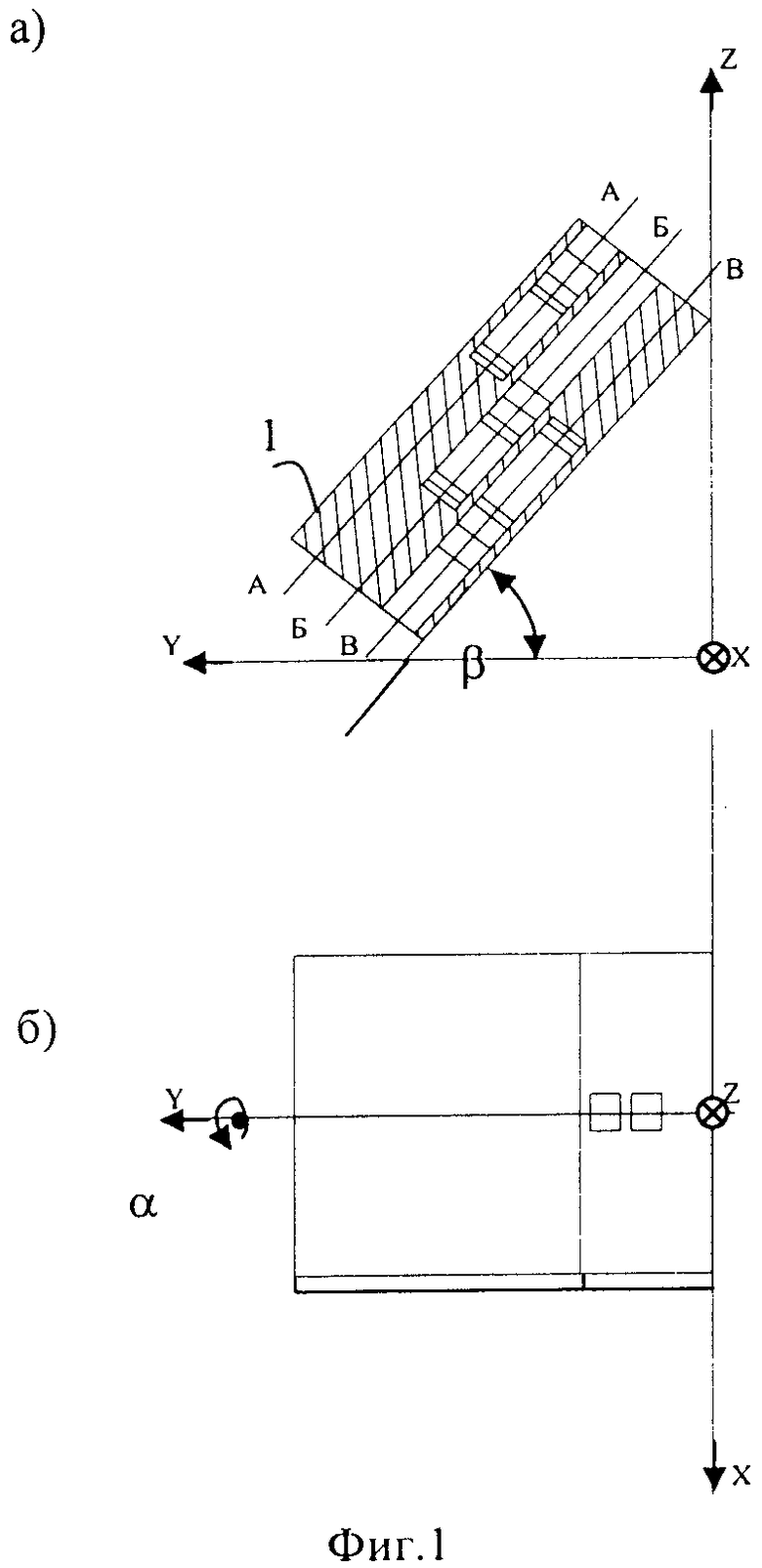

По предложенному способу ось полимеризации, совпадающая с осью проточной части третьего элемента, составляет угол α=0°±5° с вертикальной осью Z в плоскости XZ, угол β=50°±5° - в плоскости YZ.

По предложенному способу рабочий материал выращивания - жидкий фотополимер.

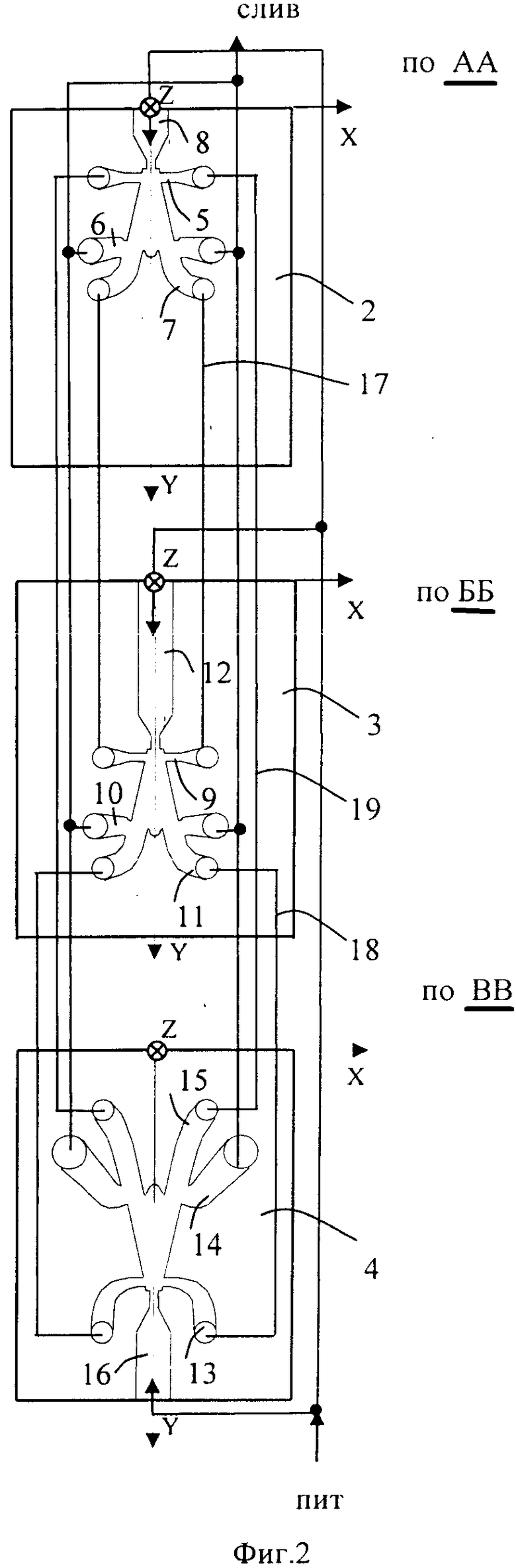

На фиг.1а, б представлено устройство - струйный генератор с проточной частью, выполненное выращиванием по способу стереолитографии (протипирования), в двух проекциях. На фиг.1а представлен разрез устройства в плоскости YZ. На фиг.1б представлена проекция корпуса струйного генератора - вид сверху. На фиг.2 представлена схема струйного генератора, состоящего из трех струйных элементов, соединенных последовательно друг с другом в одну информационную цепь. Эта схема реализована в виде монолитной конструкции, показанной на фиг.1. На фиг.2 схема составлена из сечений корпуса 1 струйного генератора по АА, ББ и ВВ, на которых показаны соответственно геометрия первого струйного элемента 2, второго струйного элемента 3 и третьего струйного элемента 4. На фиг.2 показаны функциональные связи между элементами.

На фиг.1а, б и фиг.2 представлен корпус 1 струйного генератора с проточными частями трех струйных элементов и межслойными каналами связи между элементами, каналы 5 управления первого струйного элемента 2, каналы 6 слива или дренажа первого струйного элемента 2, приемные каналы 7 с выходами первого струйного элемента 2, канал 8 питания первого струйного элемента 2, каналы 9 управления второго струйного элемента 3, каналы 10 слива или дренажа второго струйного элемента 3, приемные каналы 11 с выходами второго струйного элемента 3, канал 12 питания второго струйного элемента 3, каналы 13 управления третьего струйного элемента 4, каналы 14 слива или дренажа третьего струйного элемента 4, приемные каналы 15 с выходами третьего струйного элемента 4, канал 16 питания третьего струйного элемента 4.

На фиг.2 функциональные связи между приемными каналами с выходами 7, 11, 15 и каналами управления (входами) 5, 9, 13 выполнены через дополнительные каналы 17, 18, 19 между слоями (плоскостями) струйных элементов соответственно для струйных элементов 2, 3, 4.

В проточную часть струйного генератора входят проточные части трех струйных элементов генератора. В проточную часть первого струйного элемента 2 входят канал питания 8, каналы управления 5, каналы слива 6, приемные каналы 7 с выходами, которые связаны межслойными каналами 17 с управляющими каналами 9 второго струйного элемента.

В проточную часть второго струйного элемента 3 входят канал питания 12, каналы управления 9, каналы слива 10, приемные каналы 11 с выходами, которые связаны межслойными каналами 18 с управляющими каналами 13 третьего струйного элемента.

В проточную часть третьего струйного элемента 4 входят канал питания 16, каналы управления 13, каналы слива 14, приемные каналы 15 с выходами, которые связаны межслойными каналами 19 с управляющими каналами 5 первого струйного элемента.

Выращивание корпуса 1 проточной части струйного генератора происходит методом стереолитографии (прототипирования).

Для этого подготавливается электронная модель 3D по технической документации (чертежи) на все устройство струйного генератора с проточной частью. Далее определяют ось модели 3D проточной части в качестве оси выращивания. В данном случае этой осью служит линия, расположенная на нижней кромке корпуса 1 (фиг.1а).

При использовании жидкого рабочего материала для выращивания струйного генератора возникает необходимость выбора пространственной оси кристаллизации при наращивании слоев. Выращивание слоев и плоскостей при расположении оси кристаллизации перпендикулярно плоскостям сечения АА, ББ, ВВ требует установки некоторых перемычек для поддержания этих плоскостей при наличии пустоты на плоскости в местах предшествующих наращиванию. Установка таких перемычек, стоек и др. в местах по каналам управления, выхода, проточной камеры струйных элементов нарушает работу, т.к. проточная часть в каналах изменяет свое проходное сечение и приводит к уменьшению потоков управления в каналах управления 5, 9, 12 и выходных каналах 7, 11, 15.

Для исключения этого недостатка предварительно при проектировании в электронной модели-3D проточной части подбирают пространственное направление оси полимеризации жидкого рабочего тела, которое позволяет расположить перемычки и межслойные технологические поддержки и их количество на участках геометрии струйных элементов с минимальным ущербом для функциональной работы струйного генератора, т.е. с минимальным отклонением (искажением) от заданных технических характеристик струйного генератора, так, чтобы минимум уменьшал проходные сечения проточной части. Допустимая величина отклонения определяется по проекту.

Сечение перемычек и межслойных поддержек, уменьшающих сечение проточной части струйных элементов, целесообразней установить в проточных каналах слива.

Далее выполняют послойные сечения проточной части струйного генератора в направлении оси кристаллизации, с заданной толщиной слоев по проекту и возможностям технологического центра, выполняющего операцию выращивания..

Далее загружают в технологический центр рабочую среду и подготовленные плоскостные слои (срезы) проточной части струйного генератора с осью полимеризации, выявленной при ее поиске и составляющей с вертикальной осью Z с плоскостью XZ угол α≈0° и в плоскости YZ - угол β≈50°.

Выращивание начинают со стороны канала питания с нижней кромки корпуса (третьего струйного элемента), расположенной в плоскости XY на фиг.1а, которая в 3D будет иметь расположение с найденными углами α≈0° и β≈50°.

После подачи рабочей жидкости размерной толщины, соответствующему проектному слою проточной части струйного генератора в технологическом центре, происходит засвечивание поданного слоя для полимеризации и дальнейшая временная выдержка на отверждение поданного слоя. Последующие операции повторяются до тех пор, пока не будет выращен весь корпус 1 проточной части струйного генератора с послойной конфигурацией струйных элементов и межплоскостными каналами.

Преимущества предложенного способа при выращивании струйного генератора: отсутствует крепление элементов между собой, отсутствие прокладок между элементами, надежность герметичности между слоями (струйными элементами) и каналами передачи информации, уменьшение количества времени на изготовление струйного генератора, упрощение размещения цельного корпуса струйного генератора в любой конструкции за счет неразборности (меньше крепежных элементов) и самое важное - ноу-хау внутри, снаружи нельзя посмотреть, т.к. конструкция неразборная, что представляет сложность копирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНОЕ УСТРОЙСТВО | 2012 |

|

RU2499917C1 |

| СТРУЙНЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2498121C1 |

| Способ построения струйного автогенератора | 2023 |

|

RU2804869C1 |

| СИСТЕМА И СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА ТРЕХМЕРНЫХ СТРУКТУР | 2014 |

|

RU2643138C2 |

| Измеритель воздушной скорости | 2017 |

|

RU2672037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ АДДИТИВНОЙ ФУТЕРОВКИ | 2020 |

|

RU2755325C1 |

| Устройство онлайн-мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков | 2022 |

|

RU2811830C2 |

| Способ изготовления высокоточной заготовки из порошка титанового сплава | 2018 |

|

RU2709694C1 |

| Форсунка высокого давления и способ изготовления деталей для нее | 2020 |

|

RU2764450C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ 3D-ПРИНТЕРА | 2014 |

|

RU2552235C1 |

Изобретение относится к устройствам автоматики и может быть использовано для измерения расхода и количества газа или жидкости в производственных процессах, а также в узлах учета энергоресурсов для коммерческого расчета в ЖКХ. Способ изготовления струйного генератора, содержащего проточную часть в виде плоских струйных элементов с каналами управления, приемными, питания и слива, конструктивно расположенных друг над другом, по которому разрабатывают 3D-модель струйного генератора, выбирают рабочий материал для выращивания струйного генератора, определяют ось модели 3D струйного генератора в качестве оси выращивания, подбирают в формате 3D ее положение для выращивания (полимеризации), которое определяет минимум уменьшения проходных сечений проточной части, формируют послойные сечения струйного генератора в формате 3D в направлении оси выращивания, технологически выращивают послойно всю конструкцию струйного генератора. Технический результат - надежность герметичности между слоями и каналами передачи информации, уменьшение количества времени на изготовление струйного генератора, упрощение размещения цельного корпуса струйного генератора в любой конструкции за счет неразборности, сложность копирования. 2 з.п. ф-лы, 2 ил.

1. Способ изготовления струйного генератора, содержащего проточную часть в виде плоских струйных элементов с каналами управления, приемными, питания и слива, размещенных друг над другом, отличающийся тем, что разрабатывают 3D-модель струйного генератора, выбирают рабочий материал для выращивания струйного генератора, определяют ось модели 3D струйного генератора в качестве оси выращивания, подбирают в формате 3D ее положение для выращивания (полимеризации), которое определяет минимум уменьшения проходных сечений проточной части, формируют послойные сечения струйного генератора в формате 3D в направлении оси выращивания, технологически выращивают послойно всю конструкцию струйного генератора.

2. Способ изготовления струйного генератора по п.1, отличающийся тем, что ось полимеризации, совпадающая с осью проточной части третьего элемента, составляет угол α=0°±5° с вертикальной осью Z в плоскости XZ, угол β=50°±5° - в плоскости YZ.

3. Способ изготовления проточной части струйного генератора по п.1, отличающийся тем, что рабочий материал выращивания - жидкий фотополимер.

| СТРУЙНЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2498121C1 |

| СТРУЙНЫЙ ГЕНЕРАТОР | 1997 |

|

RU2150616C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2014-09-10—Публикация

2012-11-15—Подача