Изобретение относится к строительству и может быть использовано для ликвидации негерметичностей в виде течей, свищей, отверстий, трещин, пробоин и т.п. магаитопроводных оболочек (далее именуемых «оболочками») находящихся под действием избыточного давления жидкости или газа трубопроводов, емкостей, резервуаров, сосудов, корпусов судов и других аналогичных объектов и коммуникаций.

Известны устройства для ликвидации негерметичностей в магнитопроводных оболочках, состоящие из упругого герметизатора, предназначенного для контактного взаимодействия с дефектным фрагментом наружной, либо внутренней поверхности оболочки, и механизма для создания усилия прижатия герметизатора к оболочке (см. SU 983374, МПК F16L 55/18, опубл. в 1982 г.; SU 1257354, МПК F16L 55/18, опубл. в 1986 г.; US 3657084, МПК 204-147, опубл. в 1972 г.; RU 2061190, МПК F16L 55/18, опубл. в 1996 г.; RU 2070676, МПК F16L 13/04, F16L 55/18, опубл. 20.12.1996 г.; RU 2190148, МПК F16L 55/18, В25В 11/02, опубл. 2002.09.27; UA 84936, МПК F16L 55/10, F16L 55/18, опубл. 2008.12.10).

В качестве дефектного фрагмента оболочки при описании этих устройств рассматривается расположенное на поверхности оболочки проходное сечение дефекта, имеющее вид свища или трещины.

Все эти устройства для осуществления герметизации оболочек используют герметизаторы в виде упругих герметизирующих прокладок, перекрывающих проходное сечение дефекта под действием специальных механизмов для создания усилия прижатия герметизатора к оболочке, устанавливаемых (закрепляемых) на оболочке в непосредственной близости от ее дефектного фрагмента. Указанные механизмы различны по конструктивному исполнению, но имеют одну общую особенность: для закрепления на оболочке в них использованы магнитные приспособления (одно или два), называемые «магнитными захватами», которые надежно соединяют механизм с оболочкой за счет сил магнитного взаимодействия (притяжения) постоянных магнитов, входящих в состав магнитного захвата, с магнитопроводным материалом оболочки. Это магнитное взаимодействие происходит между наружной, либо внутренней поверхностью оболочки, на которую установлен магнитный захват, и полюсной (т.е. предназначенной для магнитного взаимодействия с указанной поверхностью оболочки) поверхностью магнитного захвата, при этом магнитное взаимодействие магнитного захвата с оболочкой является контактным, т.е. происходящим при наличии механического контакта между полюсной поверхностью магнитного захвата и наружной поверхностью оболочки.

Магнитные захваты рассматриваемых устройств-аналогов имеют форму полюсной поверхности, адекватную (соответствующую, максимально приближенную к) форме фрагмента (участка) наружной поверхности оболочки, на котором устанавливают магнитный захват: например, в устройстве согласно SU 983374 полюсная поверхность магнитного захвата имеет цилиндрическую форму, адекватную цилиндрической наружной поверхности трубопровода, к которому этот магнитный захват закрепляют.

Рассмотренные устройства с упругими герметизирующими прокладками и магнитными захватами ликвидируют негерметичность оболочки методом механического перекрытия проходного сечения дефекта со стороны наружной, либо внутренней поверхности оболочки.

Известные устройства обладают следующими основными недостатками:

1. Они применимы в тех случаях, когда дефект четко выражен на поверхности оболочки (имеет вид локальных отверстий, трещин, пробоин), а размеры его проходного сечения невелики (площадь порядка (1…2) см2, либо длина около (2…3) см). Именно на четко видимый контур дефекта накладывают упругую герметизирующую прокладку, которая прижимается к оболочке с целью перекрытия проходного сечения ее дефекта. На практике же нарушение герметичности оболочек трубопроводов и емкостей, чаще всего, выражается в появлении микроскопических трещин (шириной менее 0,5 мм), часто имеющих значительную длину (5…10 см) и возникающих в местах концентрации внутренних напряжений материала оболочки (сварные швы, перегибы оболочки отверстия под крепежные детали и др.). Кроме того, дефект может иметь скрытую (недоступную для визуальной оценки) форму. Для герметизации оболочек с такими дефектами необходимо изолировать от окружающей среды (перекрыть) не только дефект, но и прилегающую к нему поверхность герметизируемой оболочки. Учитывая, что эта поверхность, как правило, имеет макро- и микронеровности и ее площадь может достигать 100 см2, известные устройства во многих таких случаях не позволяют ликвидировать негерметичность оболочки. Тем самым ограничивается сфера их применимости.

2. Все известные устройства предполагают на первом этапе работы по ликвидации негерметичности монтаж на прилегающем к дефекту участке поверхности оболочки элементов, закрепляющих приспособление к оболочке, и только на втором этапе - прижатие герметизирующей прокладки к дефектному фрагменту оболочки. В такой технологии присутствуют два существенных недостатка. Во-первых, в большом числе случаев дефекты оболочек различного назначения возникают в «неудобных» местах, вблизи которых поверхность оболочки имеет сложную форму, либо в зоне расположения дефекта имеется очень мало свободного пространства, что не позволяет разместить в нем элементы, необходимые для закрепления приспособления на поверхности оболочки. Это часто становится фактором, ограничивающим применимость известных устройств. Во-вторых, последовательное выполнение операций по установке и закреплению приспособления на поверхности оболочки, а затем - прижатию герметизирующей прокладки требует времени. Для известных устройств оно составляет от 1 до 5 минут. Все это время работник, осуществляющий герметизацию, вынужден находиться в опасной зоне под воздействием вещества, вытекающего через дефект оболочки.

Это является существенным недостатком известных конструкций, особенно в случае работы с трубопроводами и емкостями, содержащими химически активные и токсичные вещества (кислоты, щелочи, газы, нефтепродукты и др.).

3. Применяемая во всех известных устройствах упругая герметизирующая прокладка при установке на герметизируемую оболочку плавно огибает имеющиеся на ней неровности и, в ряде случаев, не может полностью изолировать дефект от окружающей среды (перекрыть его проходное сечение) даже при значительном усилии прижатия к оболочке упругой прокладки-герметизатора. В частности, если на поверхности оболочки резкий выступ переходит в резкую впадину (характерно для сварных швов) прокладка, огибая выступ, не заполняет впадину и последняя может явиться причиной неполного устранения течи, т.е. ненадежной (неэффективной) герметизации.

Наиболее близким по технической сущности к заявляемому изобретению является устройство для ликвидации негерметичности в магнитопроводных трубопроводах и емкостях [RU 2070676, МПК F16L 13/04, F16L 55/18, опубл. 20.12.1996 г.], предназначенное для прижатия, с целью перекрытия дефектного фрагмента магнитопроводной оболочки, герметизирующей прокладки к поверхности данной оболочки. Устройство содержит магнитный захват, установленный на нем с возможностью поворота рычаг первого рода, на концах которого установлены узел герметизации и опорный узел. Магнитный захват выполнен из, по меньшей мере, двух блоков постоянных магнитов, установленных друг относительно друга с возможностью поворота. Узел герметизации ориентируется относительно места дефекта таким образом, чтобы прижим обеспечивал герметизацию дефектного фрагмента магнитопроводной оболочки с помощью прокладки. При этом магнитный захват устанавливается таким образом, чтобы рабочая полюсная поверхность блока магнитного захвата наиболее плотно прилегала к поверхности магнитопроводной оболочки.

Наряду с неоспоримыми достоинствами технического решения согласно RU 2070676, а именно: использование только одного магнитного захвата, возможность герметизации течей в труднодоступных местах и в зонах, где оболочка имеет перегибы, угловые соединения и сварные швы, позволяющими расширить сферу его применения и обеспечить надежность и простоту эксплуатации, оно не лишено полностью недостатков, указанных выше для известных устройств. В частности, оно применимо для герметизации только ярко выраженных дефектов небольших размеров, требует достаточно большого свободного пространства в зоне расположения дефекта и времени около 1…2-x минут на закрепление магнитного захвата, его ориентацию и прижатие упругой герметизирующей прокладки. Сама упругая герметизирующая прокладка, в присутствии на герметизируемой поверхности резко выраженных неровностей по указанным выше причинам может не обеспечить полного устранения течи. Все вышеперечисленное ограничивает сферу применения данного устройства и снижает уровень безопасности его эксплуатации и надежности (эффективности) герметизации.

Техническая задача, на решение которой направлено данное изобретение, заключается в создании устройств, обеспечивающих повышение надежности герметизации, безопасности персонала при использовании изобретения, а также в расширении сферы применения (универсальности) устройства, т.е. его применимости для ликвидации негерметичностей в таких «неудобных» местах оболочек, где применение известных устройств ограничено либо вообще невозможно.

Поставленная задача решается за счет того, что в устройстве для ликвидации негерметичности магнитопроводной оболочки, содержащем герметизирующую прокладку для перекрытия дефектного фрагмента магнитопроводной оболочки, и механизм для создания усилия прижатия герметизирующей прокладки к этой оболочке, включающий магнитный захват с рабочей полюсной поверхностью, адекватной по форме поверхности магнитопроводной оболочки, и элемент передачи усилия прижатия герметизирующей прокладки к данной оболочке, согласно изобретению, элементом передачи усилия прижатия герметизирующей прокладки к магнитопроводной оболочке является рабочая полюсная поверхность магнитного захвата, выполненная по форме и размерам, адекватным дефектному фрагменту данной оболочки, включающему поврежденный и прилегающие к его контуру неповрежденные участки поверхности магнитопроводной оболочки, при этом герметизирующая прокладка выполнена из трехслойного материала, включающего внутренний слой в виде эластичной и механически прочной пластины-основы, связующий слой в виде эластичного самоклеящегося покрытая, обеспечивающего легкоразборное соединение с рабочей полюсной поверхностью магнитного захвата и обладающего адгезией по отношению к материалу этой поверхности, и тампонажный слой из консистентного материала, обладающего адгезией по отношению к материалу магнитопроводной оболочки и обеспечивающего контактное взаимодействие герметизирующей прокладки с дефектным фрагментом магнитопроводной оболочки и его герметизацию, а габаритные размеры герметизирующей прокладки не менее габаритных размеров дефектного фрагмента магнитопроводной оболочки.

Кроме этого, оптимальная толщина тампонажного слоя герметизирующей прокладки может составлять (5…10) мм.

Сущность отличий, которыми обладает предлагаемое устройство в сравнении с известными устройствами, заключается в следующем.

Первым из этих отличий является то, что герметизирующая прокладка - это не просто пластина из гомогенного (имеющего одинаковые свойства по всему объему) материала (такая пластина применена в устройстве прототипе), а трехслойная прокладка, каждый из слоев которой обладает специфическими свойствами. Эта прокладка имеет слои, которыми она может контактировать с другими элементами устройства, либо с другими, не относящимися к устройству, объектами (таким объектом, в частности, является герметизируемая оболочка). Пластина-основа, как внутренний слой герметизирующей прокладки, выполнена эластичной (т.е. способной испытывать значительные упругие деформации без разрушения при действии сравнительно небольших внешних сил) и механически прочной (т.е. не разрушаемой под действием прилагаемых к ней в процессе работы устройства внешних сил, в частности под действием усилия прижатия герметизирующей прокладки к оболочке).

В предлагаемом устройстве соединение герметизирующей прокладки с механизмом для создания усилия его прижатия к оболочке (магнитным захватом) выполнено простым и удобным: быстросборным (благодаря самоклеящейся способности клеевого покрытия связующего слоя прокладки) и легкоразборным (что обеспечивается свойствами известных самоклеящихся клеевых покрытий), в отличие от устройств-аналогов и прототипа, в которых это соединение является сложным (включающим несколько деталей), либо вовсе не оговорено.

Принципиально новым основным (реализующим конечную задачу - ликвидацию негерметичности оболочки) элементом предлагаемого устройства является тампонажный (т.е. предназначенный для механического тампонирования, проникновения в дефект и углубления неровностей дефектного фрагмента оболочки, служащий тампоном) слой его герметизирующей прокладки, который выполнен из консистентного (т.е. пластичного, безвозвратно изменяющего свою форму под действием внешней нагрузки) материала и обладает адгезией (способностью прилипать, сцепляться) по отношению к материалу оболочки. При этом консистентный материал тампонажного слоя является не просто контактирующим (как прокладка устройства-прототипа), а контактно взаимодействующим с дефектным фрагментом оболочки элементом герметизирующей прокладки.

В целом, герметизирующая прокладка предлагаемого устройства наделена тремя новыми свойствами: эластичностью, пластичностью и адгезией по отношению к материалу оболочки, в отличие от герметизаторов известных устройств, обладающих только упругостью (т.е. способностью восстанавливать свою первоначальную форму после прекращения действия внешних сил).

Важным отличительным признаком предлагаемого устройства является то, что параметры отдельных элементов (прокладки и магнитного захвата) его конструкции увязаны с характеристиками причины негерметичности (дефекта) оболочки. Эта связь выстроена в следующую логическую цепь, каждое последующее звено (пункт) которой логически и количественно увязано с предыдущими звеньями:

1) исходным звеном является контур дефекта оболочки, проявленный (т.е. видимый настолько, чтобы его можно было подвергнуть визуальной оценке) на поверхности оболочки;

2) габаритные размеры этого контура являются критерием, согласно которому определяются (назначаются пользователем устройства) границы дефектного фрагмента оболочки, т.е. того участка ее поверхности, в пределах которого расположен дефект и который становится объектом, сосредотачивающим на себе внимание пользователя, взамен самого дефекта оболочки;

3) границы дефектного фрагмента оболочки устанавливаются так, чтобы дефектный фрагмент оболочки окружал контур дефекта оболочки (т.е. распространялся во все стороны от этого контура) равномерно (т.е. чтобы рассматриваемые границы были равноудалены от контура дефекта оболочки);

4) удаленность границ дефектного фрагмента оболочки от контура ее дефекта устанавливается такой, чтобы габаритные размеры этого фрагмента оболочки превышали не менее чем вдвое габариты контура дефекта оболочки;

5) в соответствии с габаритными размерами дефектного фрагмента оболочки, пользователь устанавливает габаритные размеры герметизирующей прокладки и рабочей полюсной поверхности магнитного захвата, требующиеся для ликвидации негерметичности оболочки.

Для предлагаемого устройства установлен также оптимальный диапазон численных значений толщины тампонажного слоя герметизирующей прокладки - (5…10)мм.

Особенностью предлагаемого устройства является применение в нем магнитного захвата по новому, отличному от прототипа и устройств-аналогов, назначению.

В известных устройствах магнитные захваты предназначены для закрепления к оболочке элементов (узлов), осуществляющих создание и передачу нагрузки, необходимой для прижатия герметизатора к оболочке.

В предлагаемом же устройстве магнитный захват сам является элементом, создающим (за счет магнитного взаимодействия с оболочкой) и передающим (рабочей полюсной поверхностью, соединенной со связующим слоем герметизирующей прокладки) указанное усилие. При этом магнитное взаимодействие магнитного захвата и оболочки осуществляется бесконтактно (через герметизирующую прокладку), в отличие от устройства-прототипа, в котором рабочая полюсная поверхность магнитного захвата устанавливается непосредственно на поверхность оболочки (т.е. контактирует с ней).

Отличительной особенностью предлагаемого устройства является также то, что форма рабочей полюсной поверхности магнитного захвата адекватна (т.е. соответствует, одинакова) не общей форме наружной поверхности герметизируемой оболочки (как это было у магнитных захватов, устанавливаемых в известных устройствах на любой участок поверхности оболочки расположенный вблизи ее дефекта), а форме конкретного (дефектного) фрагмента этой оболочки, которая может отличаться по форме от общей формы оболочки. При этом рабочая полюсная поверхность магнитного захвата и дефектный фрагмент оболочки адекватны не только по форме, но и по геометрическим (габаритным) размерам. Это означает, что габаритные размеры рабочей полюсной поверхности магнитного захвата должны быть выбраны в соответствии с габаритными размерами дефектного фрагмента оболочки. А поскольку эти размеры определяются, исходя из размеров конкретного дефекта оболочки, то, в итоге, габаритные размеры рабочей полюсной поверхности магнитного захвата следует выбирать с учетом особенностей (габаритных размеров) каждого конкретного дефекта оболочки.

Указанные отличительные признаки устройства согласно изобретению являются существенными, так как именно они позволяют придать изобретению новые качества, необходимые для достижения новых технических результатов. Эти новые качества заключаются в следующем:

1. Процесс применения предлагаемого устройства при ликвидации негерметичности оболочки является более простым и быстрым, чем при использовании устройства-прототипа, поскольку он не требует четкого выявления формы и месторасположения дефекта оболочки (необходимо только определить границы дефектного фрагмента оболочки и оценить общую форму этого фрагмента) и высокой точности расположения герметизирующей прокладки по отношению к дефекту (его располагают приблизительно, ориентируясь только на границы дефектного фрагмента оболочки). Это качество особенно важно в условиях чрезвычайных ситуаций (аварий), когда решающим фактором является время, затрачиваемое на ликвидацию аварии.

2. Установленные опытным путем (по результатам испытаний, проведенных авторами изобретения на натурных оболочках с использованием натурных устройств) и в зависимости от особенностей дефекта (причины негерметичности) оболочки значения параметров устройства (толщина тампонажного слоя и размеры поверхности герметизирующей прокладки, размеры рабочей полюсной поверхности магнитного захвата) придают этому устройству работоспособность, т.е. способность обеспечить достижение конечного результата, заключающегося в ликвидации негерметичности оболочки.

3. Применение в предлагаемом устройстве принципиально новой герметизирующей прокладки, обладающей свойствами эластичности, пластичности и адгезии по отношению к материалу оболочки, в сочетании с новым способом создания и приложения усилия прижатия прокладки к оболочке, основанным на использовании для этих целей полюсной поверхности магнитного захвата, адекватной по форме и размерам дефектному фрагменту оболочки, придает этому устройству способность осуществлять ликвидацию негерметичности оболочки путем тампонирования дефекта и его изоляции от окружающей среды, т.е. новым и более совершенным методом механического тампонирования и изоляции.

4. Благодаря тому, что вышеуказанный метод и предлагаемое устройство предполагают одновременную установку всего устройства непосредственно на дефект оболочки, это устройство и обслуживающий его персонал (пользователь) подвержены воздействию вещества, вытекающего через дефект оболочки, в течение минимально короткого (до 10 секунд) времени, т.е. данное устройство является более безопасным, чем устройство-прототип (время установки которого составляет 1…2 минуты).

5. Исключение из набора свойств, приданных герметизирующей прокладке предлагаемого устройства, свойства упругости, оказывающего сопротивление деформации (в частности, изгибу) этой прокладки под действием усилия его прижатия к оболочке, способствует более точному копированию прокладкой формы рабочей полюсной поверхности магнитного захвата (адекватной форме дефектного фрагмента оболочки), более плотному прилеганию оболочки к этим поверхностям и повышению надежности работы всего устройства (т.е. качества герметизации оболочки).

6. Приданием основному несущему элементу прокладки - пластине-основе - механической прочности обеспечивается механическая прочность всей герметизирующей прокладки, без которой устройство не может быть работоспособным и надежным.

7. Применение магнитного захвата по новому назначению (для создания и передачи усилия, необходимого для прижатия прокладки к оболочке) позволило существенно упростить конструкцию и принцип работы устройства, снизить его вес, уменьшить габаритные размеры и существенно (в 3…5 раз) уменьшить время, затрачиваемое на ликвидацию негерметичности оболочки, т.е. повысить быстродействие устройства.

8. Бесконтактность (через пластично-эластичную прокладку) магнитного взаимодействия магнитного захвата предлагаемого устройства с оболочкой обеспечивает повышенную долговечность этого устройства, динамических (ударных) воздействий на магнитный захват при введении устройства в контакт с оболочкой.

Кроме того, при таком взаимодействии с оболочкой устройство в меньшей степени подвержено загрязнению ферромагнитными частицами (например, ржавчина), как правило, содержащимися на поверхности оболочек и притягиваюшимся (прилипающим) к магнитному захвату, а также веществом, вытекающим через дефект оболочки, т.е. устройство является более защищенным от указанных загрязнений.

9. Быстросборность и легкоразъемность соединения герметизирующей прокладки с магнитным захватом делает предлагаемое устройство более удобным в эксплуатации и повышает его быстродействие за счет сокращения времени подготовки этого устройства к работе.

10. Уменьшение (в сравнении с устройством-прототипом) габаритных размеров предлагаемого устройства и выполнение полюсной поверхности его магнитного захвата в форме, адекватной дефектному фрагменту оболочки, позволяет применять это устройство в «неудобных» зонах поверхности оболочки и при отличии формы дефектного фрагмента оболочки от ее общей формы. В этом плане предлагаемое устройство обладает повышенной универсальностью.

Конструкция предлагаемого устройства и принцип его работы поясняются чертежами.

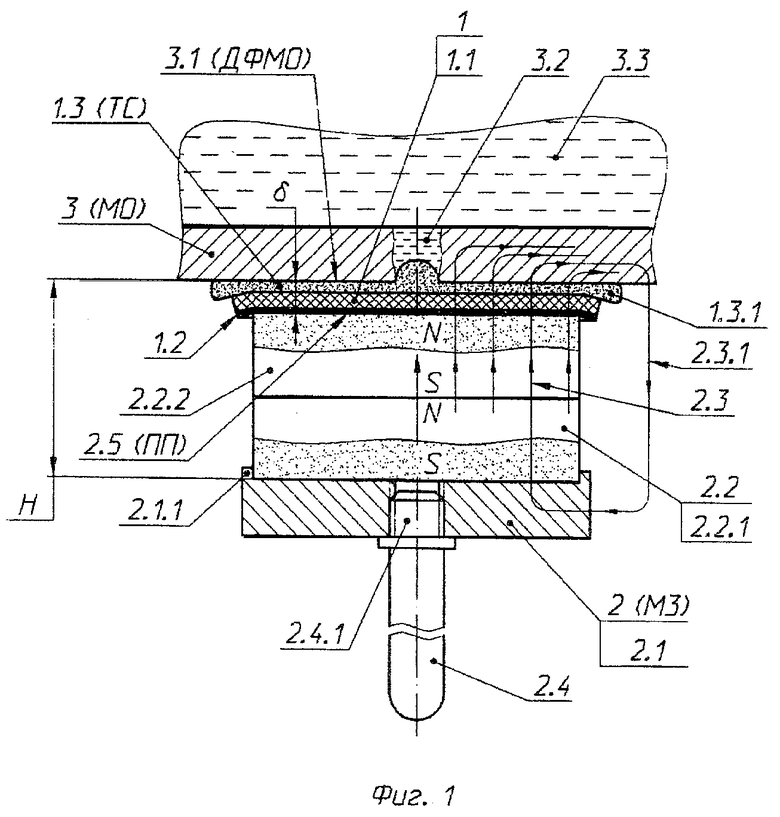

На фиг.1 показан разрез простейшей конструкции предлагаемого устройства, установленного на наружной поверхности магнитопроводной оболочки, наглядно иллюстрирующей основные принципы его компоновки и работы.

На фиг.2 изображен вариант этого устройства при применении магнитного захвата в виде чередующихся плоскопараллельных пластин постоянных магнитов и магнитопроводов.

На фиг.3 - вид на это устройство по стрелке А на фиг.2.

На фиг.4 - вид на то же устройство по стрелке А на фиг.2 в случае его применения на цилиндрической оболочке.

На фиг.5 - вид Б на фиг.3 в случае наличия на цилиндрической оболочке продольного шва с усилением.

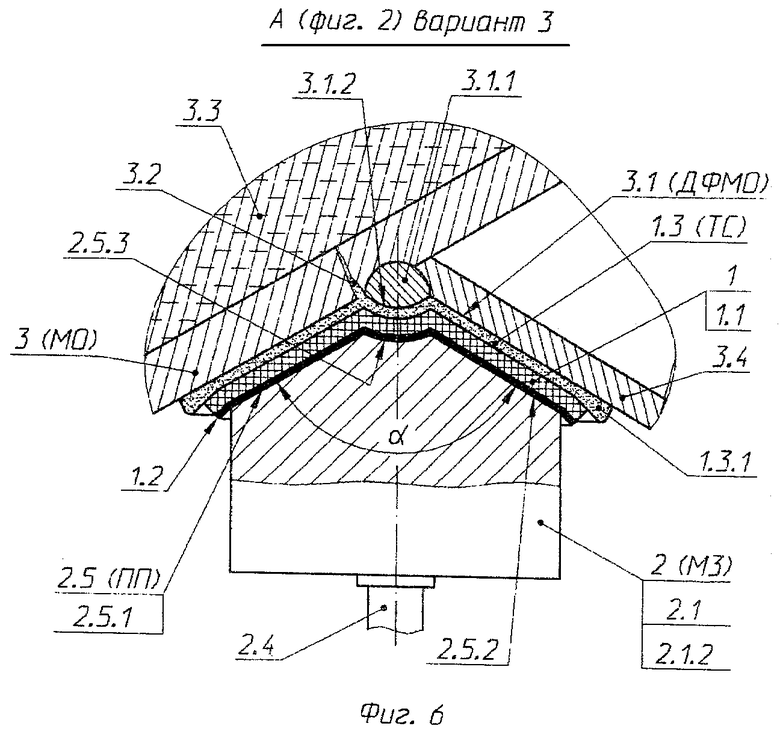

На фиг.6 показан разрез варианта конструктивного исполнения устройства, изображенного на фиг.3 (вид А), в случае ликвидации негерметичности в «неудобной» зоне углового сварного шва, соединяющего оболочки с дополнительным элементом.

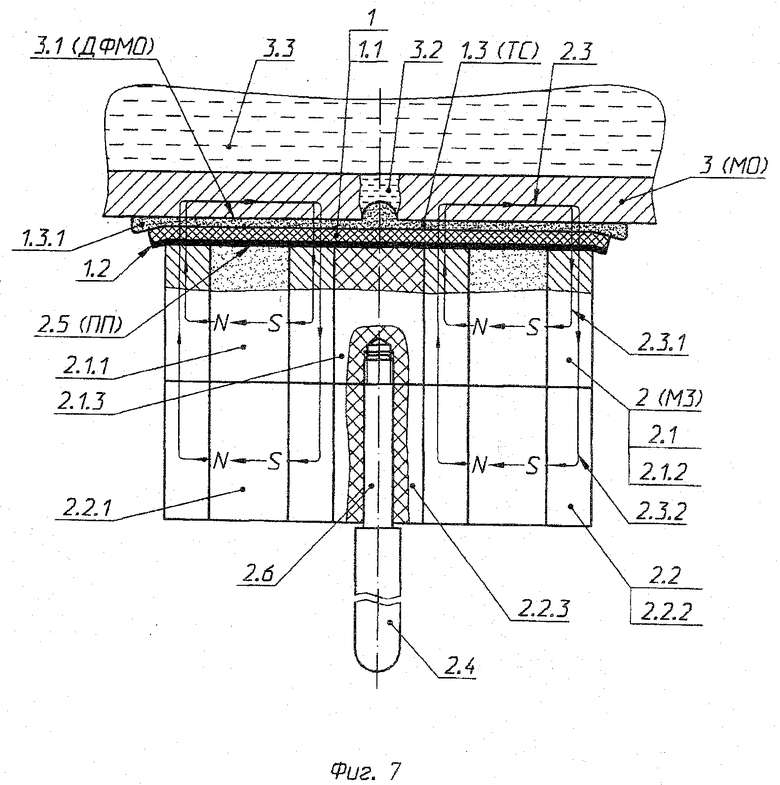

На фиг.7 показан разрез варианта устройства, в котором применен магнитный захват с двухпозиционным механизмом регулирования усилия прижатия герметизирующей прокладки.

Предлагаемое устройство для ликвидации негерметичности магнитопроводной оболочки методом механического тампонирования и изоляции (далее - «устройство») состоит из деформируемой герметизирующей прокладки (далее ГП) 1 (см. фиг.1) и механизма 2 для создания усилия прижатия прокладки 1 к магнитопроводной оболочке 3 (сокращенно - МО).

ГП 1 предназначена для контакта с дефектным фрагментом (сокращенно - ДФ) МО, имеющей, например, плоскую форму, показанную на фиг.1. В качестве дефектного фрагмента магнитопроводной оболочки 3.1 (сокращенно - ДФМО), предназначенного для взаимодействия с ГП 1, рассматривается участок поверхности МО, в пределах которого расположена причина ее негерметичности (дефект МО).

Механизм для создания усилия прижатия ГП 1 к МО выполнен в виде магнитного захвата 2 (сокращенно - МЗ), рабочая полюсная поверхность 2.5 (сокращенно - ПП) которого является элементом для передачи указанного усилия ГП 1. Рабочая полюсная поверхность магнитного захвата 2.5 (сокращенно - ППМЗ) адекватна (в точности соответствует) по форме поверхности МО.

ГП 1 в предлагаемом устройстве выполнена из трехслойного материала, состоящего из внутренннего слоя 1.1. связующего слоя 1.2. и тампонажного слоя 1.3. из консистентного материала, обладающего адгезией по отношению к материалу оболочки 3. Все слои ГП 1 выполнены с одинаковой формой и размерами. При этом тампонажный слой 1.3 нанесен на одну из сторон внутреннего слоя 1.1, а связующий слой 1.2 - со второй стороны внутреннего слоя 1.1.

Внутренний слой 1.1 ГП 1 выполнен в виде эластичной и механически прочной пластины-основы, которая является каркасом ГП 1, придающим ей механическую прочность. Исходя из специфики назначения рассматриваемого устройства, материалу пластины-основы 1.1 должны быть приданы дополнительные свойства: непроницаемость для жидкостей и газов и стойкость к их воздействию (химическое, температурное и др.). Вышеуказанными свойствами могут обладать, например, такие распространенные материалы, как резина, полиуретан, ткани с покрытиями (например, силиконом) и др.

Связующий слой 1.2 ГП 1 выполнен в виде эластичного самоклеящегося (т.е. способного приклеиваться к чему-либо без дополнительной обработки, например, смачивания) клеевого покрытия, обладающего адгезией по отношению к материалу ППМЗ 2.5. Этот слой 1.2 предназначен для легкоразборного (разбирающегося без применения приспособлений или инструмента) клеевого соединения ГП 1 с ППМЗ. Легкоразборность данного соединения необходима для обеспечения оперативной (быстрой) замены ГП 1.

Для осуществления вышеуказанных функций с соблюдением перечисленных свойств в качестве материала связующего слоя 1.2 может быть применена, например, самоклеящаяся лента марки ПП с двухсторонним липким слоем, выпускаемая в большом ассортименте ООО «Класс», Россия, г.Санкт-Петербург, по ТУ 2245-001-58297128-2003. Один из липких слоев этой ленты защищен легкосъемным защитным покрытием (пленкой, не обладающей адгезией по отношению к липкому слою). Вторым липким слоем лента может быть соединена с пластиной-основой 1.1 ГП 1.

Тампонажный слой 1.3 (ТС) ГП 1 сформирован из консистентного (пластичного) материала, обладающего адгезией по отношению к материалу МО 3, имеет толщину, равную (5…10) мм и габаритные размеры не менее габаритных размеров ДФМО.

ТС предназначен для контактного взаимодействия с ДФМО 3.1. Это взаимодействие происходит в виде явления адгезии (прилипания, склеивания) ТС с поверхностью МО за счет возникновения межмолекулярных связей контактирующих материалов ТС и МО.

Состав консистентного материала ТС не имеет принципиального значения (важны только свойства этого материала - пластичность и адгезирующая способность по отношению к материалу МО). Известно множество рецептур таких составов. Простейшим из них является, например, консистентная смазка ЦИАТИМ-203 ГОСТ 8773-73, широко применяемая в технике.

Для соединения ТС с пластиной-основой 1.1 консистентному материалу ТС могут быть приданы свойства адгезии по отношению к материалу пластины-основы 1.1 (например, введением соответствующих компонентов в состав материала ТС). В этом случае ТС будет удерживаться на поверхности пластины-основы 1.1 за счет адгезионного взаимодействия ТС с материалом пластины-основы 1.1.

ГП 1 выполняются с различной (в пределах вышеуказанного диапазона) толщиной ТС, что дает возможность пользователю устройства выбирать эту толщину в зависимости от вида и размеров дефекта МО. Для защиты ТС от повреждений при хранении и транспортировке герметизирующих прокладок и предотвращения загрязнения консистентным материалом окружающих предметов (в том числе - тары устройства) наружная поверхность ТС и его торцевые части могут быть покрыты легкосъемной защитной пленкой 1.4 (см. фиг.1), например, из полиэтилена.

В таком состоянии полностью собранная ГП 1 может храниться вместе с устройством и в любой таре, так как обе ее поверхности защищены от взаимодействия с окружающими предметами легкосъемными защитными пленками.

Механизм 2 для создания усилия прижатия ГП 1 к МО заявляемого устройства - магнитный захват - в простейшем варианте конструктивного исполнения, показанном на фиг.1, состоит из ферромагнитной (стальной) подложки 2.1 (пластины) и установленного на одной из плоскостей этой подложки 2.1 блока 2.2 постоянных магнитов, скомпонованного, например, из двух магнитных пластин 2.2.1 и 2.2.2, имеющих форму прямоугольного параллелепипеда. Каждая из этих магнитных пластин имеет две разнополярные (N и S) полюсные грани. Как правило, в магнитных пластинах полюсными являются грани, имеющие наибольшую площадь. Полюсными гранями разной полярности магнитные пластины 2.2.1 и 2.2.2 соединены между собой в блок 2.2, сохраняющий свою форму, благодаря притяжению друг к другу указанных магнитных пластин. С ферромагнитной подложкой 2.1 блок 2.2 постоянных магнитов контактирует одной из полюсных граней магнитной пластины 2.2.1. Благодаря силам притяжения, действующим между магнитной пластиной 2.2.1 и ферромагнитной подложкой 2.1, блок 2.2 постоянных магнитов прочно связан с этой подложкой 2.1 в направлении (N→S) магнитного потока 2.3 (показан на фиг.1 тонкими линиями со стрелками). Для обеспечения надежного соединения пластин 2.2.1 и 2.2.2 постоянных магнитов между собой и с ферромагнитной подложкой 2.1 в направлении, перпендикулярном направлению (N→S) магнитного потока 2.3, контактные поверхности этих элементов МЗ (2.1, 2.2.1 и 2.2.2) могут быть склеены, а по краям контактной поверхности ферромагнитной подложки 2.1 могут быть выполнены упорные буртики 2.1.1, как показано на фиг.1.

Магнитные пластины 2.2.1 и 2.2.2 блока 2.2 постоянных магнитов целесообразно выполнять из высококоэрцитивных (имеющих высокие значения коэрцитивной силы и остаточной магнитной индукции, т.е. магнитно-твердых) материалов, например, на основе самария и кобальта (SmCoS), либо железа, неодима и бора (Fe-Nd-B). Последний из этих материалов существенно дешевле первого.

Для удобного удержания МЗ рукой пользователя к ферромагнитной подложке 2.1 МЗ может быть прикреплена (например, резьбовым соединением 2.4.1, показанным на фиг.1) рукоятка 2.4.

В скомпонованном таким образом МЗ свободная (обращенная вверх на фиг.1) полюсная грань «N» магнитной пластины 2.2.2 является общей рабочей ПП 2.5 всего этого МЗ и предназначена для бесконтактного (через ГП 1, расположенную между этой ПП и поверхностью МО) магнитного взаимодействия с МО. Форма этой ПП (плоскость) адекватна форме ДФМО, изображенного на фиг.1 в виде плоского фрагмента МО.

МЗ своей ПП контактирует (см. фиг.1) с самоклеящимся клеевым покрытием связующего слоя 1.2 ГП 1. При этом ГП 1, имеющая небольшую, (5…10) мм толщину, пронизывается мощным магнитным потоком 2.3, исходящим из ППМЗ (вертикально вверх на фиг.1), насквозь, и МО, находящаяся в контакте с ГП 1, оказывается расположенной в зоне распространения этого магнитного потока 2.3, т.е. в зоне взаимодействия с МЗ.

Устройство работает следующим образом.

При необходимости ликвидации негерметичности конкретной МО, прежде всего, определяют (визуальным осмотром) характер, форму и габаритные размеры проявившегося на поверхности МО контура дефекта, являющегося причиной негерметичности этой МО (например, отверстия 3.2, показанного на фиг.1). В соответствии с полученной информацией, определяют (и, при необходимости, размечают на поверхности МО) границы ДФМО. Затем из имеющегося набора герметизирующих прокладок выбирают ГП 1 с требуемыми параметрами: необходимой для тампонирования дефекта МО толщиной ТС и габаритными размерами, равными, с ориентировочной точностью +/-(5…10) мм, габаритным размерам ДФМО. Далее, из набора магнитных захватов (МЗ) выбирают МЗ, соответствующий по габаритным размерам ПП выбранной ГП 1 с ориентировочной точностью +/-5 мм, а по форме ПП - адекватной форме ДФМО.

После этого снимают защитное покрытие с самоклеящейся поверхности связующего слоя 1.2 ГП 1 и, используя рукоятку 2.4, располагают выбранный МЗ в положение, удобное для соединения его с ГП 1 (например, так, чтобы ППМЗ была горизонтальна). В этом положении на ППМЗ накладывают (самоклеящейся поверхностью связующего слоя 1.2) подобранную ГП 1, которая прочно приклеивается к ППМЗ 2.5, и, наконец, снимают защитное покрытие с ТС ГП 1.

В таком состоянии устройство полностью готово к применению и его можно ориентировать в пространстве любым образом, не боясь отделения ГП 1 от ППМЗ 2.5.

Для проведения герметизации (т.е. ликвидации негерметичности) МО персонал, осуществляющий эту операцию, должен иметь надежные средства защита от воздействия вещества, вытекающего (возможно, в виде струи) через дефект МО (противогаз, защитные костюм, обувь, перчатки).

После выполнения всех вышеуказанных подготовительных операций герметизацию МО выполняют размещением рассматриваемого устройства на ДФМО таким образом, чтобы покрытая тампонажным. слоем 1.3 (ТС) поверхность его ГП 1 расположилась в пределах установленных границ ДФМО. Для этого, удерживая МЗ с ГП 1 за рукоятку 2.4, медленно (контролируя ориентацию ГП 1 по отношению к границам ДФМО) подводят устройство в зону расположения ДФМО и, приблизив ГП 1 к МО на расстояние, равное (5…8) см, резким движением устанавливают устройство (сквозь струю вытекающего через отверстие 3.2 МО вещества 3.3) на ДФМО, вводя в контакт с МО поверхность ТС ГП1.

При таком расположении устройства на МО происходит бесконтактное (через ГП 1) магнитное взаимодействие между ППМЗ и материалом МО. Это взаимодействие проявляется возникновением значительных (около 10…15 Ньютонов) на каждый квадратный сантиметр контактирующих поверхностей МО и ГП 1) сил, прижимающих ГП 1 к ДФМО. Под действием этих сил в ТС возникают внутренние напряжения, консистентный материал ТС ГП 1 переходит в текучее состояние и вдавливается в отверстие 3.2, являющееся дефектом МО, а также во все впадины неровностей ДФМО. Тем самым обеспечивается эффект тампонирования, т.е. перекрытия всех каналов, по которым может происходить вытекание вещества 3.3 из полости МО.

Одновременно с процессом тампонирования происходит сжатие всего ТС, сопровождающееся выдавливанием консистентного материала ТС за пределы ГП 1 (с образованием по контуру ГП 1 1 буртика 1.3.1 выдавленного консистентного материала), а также уменьшением с течением времени, (10…20) с, расстояния 6 (см. фиг.1) между ППМЗ и ДФМО и увеличением, в связи с этим, усилия прижатия ГП 1 к ДФМО.

Наряду с эффектом тампонирования, описываемый процесс ликвидации негерметичности МО сопровождается явлением адгезии (прилипания) ТС ГП 1 к ДФМО. Благодаря этому явлению, консистентный материал ТС ГП 1 плотно обволакивает весь ДФМО и, тем самым, изолирует дефект 3.2 МО от окружающего пространства. В сочетании с тампонированием дефекта 3.2, этот изолирующий эффект повышает качество герметизации МО, т.е. ликвидация негерметичности МО предлагаемым устройством производится более надежно, чем при применении устройств-аналогов и прототипа.

Таким образом, предлагаемое устройство позволяет осуществлять герметизацию магнитопроводной оболочки методом механического тампонирования и изоляции.

Вышеописанная конструкция предлагаемого устройства является наиболее простой, но недостаточно эффективной с точки зрения использования потенциальной энергии дорогостоящих постоянных магнитов, входящих в состав МЗ, для создания усилия притяжения МЗ к МО. Этот недостаток обусловлен тем, что в рассмотренном варианте конструкции МЗ для создания указанного усилия используется магнитный поток, исходящий только из одной полюсной грани магнитного блока 2.2 (полюсная грань «N» на фиг.1). Такой же по интенсивности (по значению магнитной индукции) магнитный поток 2.3.1 (см. фиг.1), входящий во вторую полюсную рань (грань «S») магнитного блока 2.2, концентрируется ферромагнитной подложкой 2.1, расположенной на значительном удалении Н (см. фиг.1) от МО и, вследствие этой удаленности (Н>>б), практически, не участвует в образовании сил магнитного притяжения МЗ к МО.

Указанного недостатка лишены конструкции МЗ, примененных в четырех последующих вариантах исполнения предлагаемого устройства (см. фиг.2…фиг.6). Во всех этих вариантах МЗ выполнен в виде магнитного блока 2.1, который состоит из пары плоских параллельных пластин 2.1.1 постоянных магнитов, имеющих форму прямоугольного параллелепипеда, и трех ферромагнитных (стальных) пластин-магнитопроводов 2.1.2 и 2.1.3 аналогичной формы. Пластины постоянных магнитов и магнитопроводов скреплены между собой в единый магнитный блок 2.1, например, склеиванием. Ориентация полюсов пластин постоянных магнитов, примыкающих к одному магнитопроводу, противоположна, т.е. пластины постоянных магнитов примыкают к одному магнитопроводу одноименными полюсными гранями (например, на фиг.2 к среднему магнитопроводу 2.1.3 примыкают полюсные грани «S» двух пластин 2.1.1 постоянных магнитов). Толщина пластин крайних 2.1.2 и среднего 2.1.3 магнитопроводов различна, так как средний магнитопровод 2.1.3 должен пропускать через себя магнитные потоки 2.2 (показаны на фиг.2 тонкими линиями со стрелками) от двух пластин 2.1.1 постоянных магнитов, а крайние магнитопроводы 2.1.2 - только от одной такой пластаны 2.1.1). По этой причине средний магнитопровод 2.1.3 выполнен вдвое большим по толщине (2А, см. фиг.2), чем крайние магнитопроводы 2.1.2 (имеют толщину А).

Для удобного удержания МЗ рукой пользователя к одному из магнитопроводов (например, к среднему 2.1.3) закреплена рукоятка 2.4 (например, резьбовым соединением 2.4.1).

Скомпонованный вышеописанным образом МЗ имеет несколько полюсных поверхностей (ПП), образованных торцами пластин 2.1.1 постоянных магнитов и магнитопроводов 2.1.2 и 2.1.3. В вариантах, представленных на фиг.2…фиг.5, МЗ имеют по четыре ПП, а в варианте согласно фиг.6 - шесть ПП. В качестве рабочих ПП (т.е. предназначенных для контакта с ГП 1 и бесконтактного магнитного взаимодействия с ДФМО) могут служить одна из ПП (см. фиг.2…фиг.5), либо несколько ПП (см. фиг.6). Как правило, в качестве рабочей 2.5 выбирают ПП, имеющую максимальную площадь.

Рассматриваемый способ компоновки МЗ является более рациональным (в сравнении с вариантом, представленным на фиг.1), так как при этом все горизонтальные магнитные потоки 2.3 (см. фиг.2…фиг.6), испускаемые пластинами 2.1.1 постоянных магнитов магнитного блока 2.1 «собираются» магнитопроводами 2.1.2 и 2.1.3. При сближении ППМЗ с МО до расстояния 6 (см., например, фиг.2 и фиг.3) магнитные потоки 2.3, исходящие горизонтально из вертикальных полюсных граней «N» пластин 2.1.1 постоянных магнитов МЗ, направляются его крайними магаитопроводами 2.1.2 вертикально вверх и через торцы этих магнитопроводов (образующие часть ППМЗ) пронизывают ГП 1 насквозь и достигают ДФМО. Направляемые материалом МО горизонтально, магнитные потоки 2.3 достигают зоны расположения среднего магнитопровода 2.1.3 МЗ, направляются в его сторону вертикально, вновь пронизывая ГП 1, и проходят по среднему магнитопроводу 2.1.3, достигая полюсных граней «S» пластин 2.1.1 постоянных магнитов магнитного блока 2.1 МЗ. Таким образом, в работе МЗ (т.е в создании силы притяжении этого МЗ к МО) участвуют все магнитные потоки, исходящие из полюсных граней пластин 2.1.1 постоянных магнитов машинного блока 2.1 МЗ. При этом магнитные потоки 2.3 и 2.2.4, созданные каждой из пластин 2.1.1 постоянных магнитов, дважды пролизывают ГП 1, т.е. дважды инициируют магнитное взаимодействие МЗ с МО. Соответственно, при этом, практически, вдвое возрастает усилие прижатия ГП 1 к ДФМО (в сравнении с вариантом конструкции устройства, показанным на фиг.1).

В трех альтернативных вариантах конструктивного исполнения предлагаемого устройства (см. фиг.4…фиг.6) это устройство содержит одни и те же функциональные элементы: ГП 1 в виде трехслойной эластичной прокладки и МЗ с магнитным блоком 2.1 и рукояткой 2.4. Указанные элементы предназначены для взаимодействия с ДФМО по принципу, аналогичному рассмотренному принципу работы устройств, показанных на фиг 1…фиг.3.

Вариант, представленный на фит.4, предусматривает исполнение ППМЗ с цилиндрической формой, что позволяет использовать данное устройство при ликвидации негерметичности (например, в виде отверстия 3.2, показанного на фиг.4), МО, имеющей адекватную (цилиндрическую) форму ДФМО.

В варианте, показанном на фиг.5, форма ППМЗ усложнена с целью обеспечения возможности герметизации дефекта МО (например, в виде трещины 3.2), расположенного в зоне сварочного шва 3.1.1 с усилением 3.1.2, ориентированного вдоль цилиндрической поверхности МО. Для этого ППМЗ выполнена цилиндрической, а в ее центральной части (в зоне расположения среднего магнитопровода 2.1.3) выполнена цилиндрическая канавка 2.5.1 с профилем, адекватным профилю усиления 3.1.2 сварочного шва 3.1.1.

Вариант, представленный на фиг.6, предназначен для использования при ликвидации негерметичности (например, в форме трещины 3.2) в «неудобной» зоне углового сварочного шва 3.1.1, соединяющего плоские поверхности МО и ее дополнительного магнитопроводного элемента 3.4. В этом варианте ППМЗ выполнена со сложной формой, включающей две плоские грани 2.5.1 и 2.5.2, расположенные по отношению друг к другу под углом α (см. фиг.6), равным углу между плоскостями МО и ее дополнительного элемента 3.4, и расположенную на стыке плоских граней 2.5.1 и 2.5.2 канавку 2.5.3, которая имеет цилиндрическую поверхность, адекватную по форме поверхности усиления 3.1.2 сварочного шва 3.1.1.

В альтернативном варианте, представленном на фиг.7, предлагаемое устройство включает магнитный захват, описанный в патенте RU 2061190, 1996.

В простейшем конструктивном исполнении этот МЗ состоит из неподвижного 2.1 и подвижного 2.2 магнитных блоков, каждый из которых содержит чередующиеся плоскопараллельные пластины 2.1.1 и 2.2.1 постоянных магнитов и магнитопроводов (2.1.2 и 2.2.2) и немагнитопроводные корпуса 2.13 и 2.2.3. В корпусе 2.1.3 неподвижного магнитного блока 2.1 установлены ось 2.6 (являющаяся, одновременно, рукояткой 2.4) вокруг которой подвижный магнитный блок 2.2 может поворачиваться относительно неподвижного магнитного блока 2.1 с фиксацией в двух положениях (элементы фиксации на фиг.7 условно не показаны). Одно из этих положений соответствует состоянию МЗ «включено», второе - «выключено». В этих фиксированных положениях пластины 2.1.1 и 2.2.1 постоянных магнитов и магнитопроводов 2.1.2 и 2.2.2 магнитных блоков 2.1 и 2.2 располагаются торцевыми частями напротив друг друга и взаимодействуют между собой различным образом, в зависимости от того, в какое из состояний приведен МЗ.

В состоянии «включено» (показано на фиг.7) магнитные потоки 2.3.1 и 2.3.2 (изображены на фиг.7 тонкими линиями со стрелками) неподвижного 2.1 и подвижного 2.2 магнитных блоков МЗ имеют одинаковое направление и складываются с образованием суммарного магнитного потока 2.3, благодаря которому МЗ притягивается к МО максимальным усилием магнитного взаимодействия этого потока с МО. В состоянии «выключено» (при повороте подвижного магнитного блока 2.2 вокруг оси 2.6 на 180°) основные части вышеуказанных магнитных потоков 2.3.1 и 2.3.2 магнитных блоков 2.1 и 2.2 оказываются направленными встречно, замыкаются внутри МЗ и не создают вклада в суммарный магнитный поток 2.3, выходящий за пределы МЗ (способный взаимодействовать с МО). Сила притяжения МЗ к МО при этом, естественно, минимальна (но она все-таки есть, благодаря тому, что часть магнитного потока 2.3.1 неподвижного магнитного блока 2.1, расположенного рядом с МО, взаимодействует с этой МО).

Применение такого МЗ (например, имеющего плоскую форму ПП, адекватную по форме ДФМО плоской МО, изображенной на фиг.7) дает возможность быстро и удобно устанавливать и снимать устройство на (с) МО при проведении ее герметизации. В частности, для постановки устройства на МО можно вначале перевести МЗ в состояние «выключено», затем, используя рукоятку 2.4, установить МЗ вместе с ГП 1 на ДФМО и только после этого перевести МЗ в состояние «включено», при котором МЗ прижмет ГП 1 к МО максимальным усилием.

Для снятия устройства с МО достаточно перевести МЗ в состояние «выключено», после чего усилие притяжения МЗ к МО станет минимальным и устройство можно легко снять с МО.

Последний из описанных вариантов конструктивного исполнения предлагаемого устройства является (по мнению авторов полезной модели) наиболее предпочтительным. Однако его не всегда можно применить, так как использование в составе МЗ двух магнитных блоков (2.1 и 2.2) увеличивает габариты устройства и оно, в отдельных случаях (при применении в «неудобных» местах с ограниченным объемом свободного пространства в зоне дефекта 3.2 МО) может не уместиться в имеющемся около ДФМО свободном пространстве.

Технико-экономическая эффективность при использовании заявляемого устройства заключается в следующем:

1. Благодаря уменьшению, как минимум, вдвое, габаритных размеров устройства, его можно применять в тех случаях, когда применение известных устройств невозможно из-за ограниченного свободного пространства в зоне расположения дефекта, являющегося причиной негерметичности оболочки. Тем самым расширяется сфера применения (универсальность) устройств, позволяющих ликвидировать негерметичность различных оболочек, имеющих различные дефекты.

2. Применение в предлагаемом устройстве герметизирующей прокладки в виде эластичной трехслойной пластины, содержащей тампонажный слой из консистентного материала, обладающего адгезией по отношению к материалу оболочки, позволяет осуществить герметизацию этой оболочки не только тампонированием ее дефекта, но и путем надежной изоляции этого дефекта от окружающей среды за счет плотного сцепления тампонажного слоя герметизирующей прокладки с окружающей дефект поверхностью оболочки и перекрытия тем самым всех путей для проникновения вытекающего через дефект оболочки вещества в окружающую среду. Этим повышается надежность герметизации оболочки.

3. Уменьшается до (5…10) с время, затрачиваемое на ликвидацию негерметичности оболочки, что позволяет сократить продолжительность нахождения персонала, устраняющего негерметичность оболочки, в опасной зоне воздействия вещества, вытекающего из дефекта в оболочке, а также снизить потери этого вещества и уменьшить его вредное воздействие на окружающую среду. Все это повышает уровень производственной безопасности при хранении и перевозке текучих веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ликвидации негерметичности магнитопроводной оболочки магнитным герметизирующим устройством | 2024 |

|

RU2837178C1 |

| Магнитное герметизирующее устройство | 2024 |

|

RU2834927C1 |

| УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ НЕГЕРМЕТИЧНОСТИ В МАГНИТОПРОВОДНЫХ ТРУБОПРОВОДАХ И ЕМКОСТЯХ | 1994 |

|

RU2061190C1 |

| СПОСОБ РЕМОНТА МАГНИТОПРОВОДНОЙ ОБОЛОЧКИ | 2011 |

|

RU2499945C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛИЧЕСКИХ АРМИРУЮЩИХ ЭЛЕМЕНТОВ В РЕЗИНОТРОСОВЫХ ЛЕНТАХ | 2023 |

|

RU2816247C1 |

| Узел соединения строительной конструкции | 1990 |

|

SU1760039A1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ | 2001 |

|

RU2219400C2 |

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА И СПОСОБ ЕЕ УСТАНОВКИ | 2003 |

|

RU2240468C1 |

| СПОСОБ ЛИКВИДАЦИИ НЕГЕРМЕТИЧНОСТИ ОБСАДНЫХ ТРУБ В СКВАЖИНЕ И ТРУБ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2017 |

|

RU2659297C1 |

| Способ ремонта обсадных труб в скважинах и устройство для его осуществления | 2021 |

|

RU2752837C1 |

Изобретение относится к устройствам для ликвидации негерметичностей в виде течей, свищей, отверстий, трещин, пробоин и т.п. магнитопроводных оболочек, находящихся под действием избыточного давления жидкости или газа. Устройство содержит прокладку для перекрытия дефектного фрагмента магнитопроводной оболочки и механизм для создания усилия прижатия прокладки к оболочке, включающий магнитный захват с рабочей полюсной поверхностью, выполненной по форме и размерам, адекватным дефектному фрагменту данной оболочки. Прокладка выполнена трехслойной с габаритными размерами не менее габаритных размеров дефектного фрагмента оболочки. Внутренний слой выполнен в виде эластичной и механически прочной пластины-основы. Связующий слой выполнен в виде эластичного самоклеящегося покрытия, обеспечивающего легкоразборное соединение с рабочей полюсной поверхностью магнитного захвата и обладающего адгезией по отношению к материалу этой поверхности. Тампонажный слой выполнен из консистентного материала, обладающего адгезией по отношению к материалу оболочки и обеспечивающего контактное взаимодействие прокладки с дефектным фрагментом оболочки и его герметизацию. Технический результат: повышение надежности герметизации, безопасности персонала при использовании устройства, расширение сферы применения устройства. 1 з.п. ф-лы, 7 ил.

1. Устройство для ликвидации негерметичности магнитопроводной оболочки, содержащее герметизирующую прокладку для перекрытия дефектного фрагмента магнитопроводной оболочки, и механизм для создания усилия прижатия герметизирующей прокладки к этой оболочке, включающий магнитный захват с рабочей полюсной поверхностью, адекватной по форме поверхности магнитопроводной оболочки, и элемент передачи усилия прижатия герметизирующей прокладки к данной оболочке, отличающееся тем, что элементом передачи усилия прижатия герметизирующей прокладки к магнитопроводной оболочке является рабочая полюсная поверхность магнитного захвата, выполненная по форме и размерам, адекватным дефектному фрагменту данной оболочки, включающему поврежденный и прилегающие к его контуру неповрежденные участки поверхности магнитопроводной оболочки, при этом герметизирующая прокладка выполнена из трехслойного материала, включающего внутренний слой в виде эластичной и механически прочной пластины-основы, связующий слой в виде эластичного самоклеящегося покрытия, обеспечивающего легкоразборное соединение с рабочей полюсной поверхностью магнитного захвата и обладающего адгезией по отношению к материалу этой поверхности, и тампонажный слой из консистентного материала, обладающего адгезией по отношению к материалу магнитопроводной оболочки и обеспечивающего контактное взаимодействие герметизирующей прокладки с дефектным фрагментом магнитопроводной оболочки и его герметизацию, а габаритные размеры герметизирующей прокладки не менее габаритных размеров дефектного фрагмента магнитопроводной оболочки.

2. Устройство по п.1, отличающееся тем, что оптимальная толщина тампонажного слоя герметизирующей прокладки составляет (5...10) мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН | 2003 |

|

RU2318085C2 |

| DE 102009008946 A1, 19.08.2010 | |||

| CN 102011914 A, 13.04.2011 | |||

| CN 201014136 Y, 30.01.2008 | |||

| KR 0100906330 B1, 06.07.2009 | |||

| JP 2010111175 A, 20.05.2010 | |||

| УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ ТЕЧИ | 2003 |

|

RU2239119C1 |

Авторы

Даты

2013-11-10—Публикация

2012-01-31—Подача