Область техники, к которой относится изобретение

Изобретение относится к неразрушающему контролю и может быть использовано для контроля технического состоянияметаллических армирующих элементов в резинотросовых лентах.

Уровень техники

Из уровня техники [Истаблаев Ф.Ф., Атакулов Л.Н., ИстаблаеваК.Х. Инновационное устройство обнаружения обрыва резинотросовых конвейерных лент «Материалы Международной научно-практической конференции «Геология Средней Азии: состояние изученности и перспективы развития»: 23 декабря 2021 года / Навоийское отделение Академии наук Республики Узбекистан. - Навои: NAVOIY, 2022. - Т. 1. - с. 72-76] известно устройство для обнаружения обрыва резинотросовых конвейерных лент, содержащее две катушки индуктивности с замкнутыми магнитопроводами, одна из которых является возбуждающей и подключена к источнику переменного напряжения, а другая - измерительной и подключена к измерительному блоку. При проведении контроля магнитопровод каждой катушки охватывает поперечное сечение контролируемой ленты. При условии, что металлические армирующие элементы образуют электрически замкнутые контуры, в них за счет пересекающего их плоскость переменного магнитного потока возбуждающей катушки возникает индукционный ток. Протекающие по металлическим армирующим элементам индукционные токи создают переменный магнитный поток в магнитопроводе измерительной катушки и наводят в ней э.д.с., регистрируемую измерительным блоком. При обрыве металлического армирующего элемента ток в нем прерывается, что регистрируется измерительным блоком.

Недостаток известного устройства заключается с низкой достоверности контроля, что связано с невозможности регистрации обрывов металлических армирующих элементов, если они не образуют электрически замкнутые контуры.Это достаточно часто имеет место на практике, когда концы металлических армирующих элементов не соединяют друг с другом, а размещают рядом на некоторой длине. Еще один недостаток известного устройства заключается в невозможности определить какой из металлических армирующих элементов и в каком месте поврежден.

Наиболее близко к предложенному по технической сущности принятое за прототип устройство для контроля тросовой основы резинотросовых лент конвейеров [патент РФ № 2269767 кл. G01N 23/04, 28.04.2004], состоящее из первичного преобразователя с набором индукционных чувствительных элементов, подключенных через усилитель с регулируемым коэффициентом усиления со входами коммутатора, соединенного через аналого-цифровой преобразователь, буферный регистр и интерфейс с вычислительным блоком, содержащим память и связанный через порты с блоком управления приводом конвейера, а также с пультом оператора.

Однако и это устройство не обеспечивает требуемой достоверности контроля, что связано с низким отношением сигнал/помеха, а также сильным влиянием вариации рабочего зазора на чувствительные элементы. Кроме того, известное устройство не позволяет проводить контроль технического состояния лент с металлическими армирующими элементами из немагнитного металла.

Низкое отношение сигнал/помеха связано с тем, что выходной сигнал индукционных чувствительных элементов определяется только амплитудой регистрируемого напряжения, в отличие от вихретоковых, сигнал которых несет информацию не только об амплитуде, но и о фазе вносимого напряжения. Кроме того, известные индукционные преобразователи имеют низкий уровень балансировки на бездефектном участке, зависящий от рабочего зазора, а чувствительность известных индукционных чувствительных элементов при увеличении площади рабочего торца (контролируемой зоны) значительно ухудшается. Следует отметить, что величина полезного сигнала известных индукционных чувствительных элементов при увеличении рабочего зазора до контролируемого металлического армирующего элемента резко падает, а контроль с помощью индукционных чувствительных элементов немагнитных материалов без создания в них электрического тока - невозможен.

Раскрытие сущности изобретения

Технический результат настоящего изобретения заключается в повышении достоверности контроля.

Указанный технический результат в устройстве для контроля технического состояния металлических армирующих элементов в резинотросовых лентах, содержащее датчик, состоящий из N равномерно размещенных вдоль общей линии l первичных преобразователей, измерительный канал, коммутатор, блок цифровой обработки сигналов и управления, подключенный к цифровому блоку интерфейс с блоком представления информации, достигается благодаря тому, что оно снабжено генератором переменного тока, N коммутаторами выходов первичных преобразователей, и датчиком перемещения контролируемой ленты, электронный измерительный блок выполнен с N двухканальными измерительными каналами, первичные преобразователи выполнены в виде идентичных трансформаторных вихретоковых преобразователей с ферромагнитными сердечниками в виде вытянутых вдоль линии lпрямоугольных параллелепипедов, одна из боковых граней которых образует рабочий торец соответствующего преобразователя, витки возбуждающей обмотки расположены в параллельных, а витки двух идентичных измерительных обмоток - в перпендикулярных к плоскости рабочего торца плоскостях, измерительные обмотки вихретокового преобразователя установлены симметрично относительно ортогональной к рабочему торцу плоскости симметрии сердечника со смещением друг относительно друга и подключены к первому и второму входам соответствующего измерительного канала, измерительные каналы выполнены в виде последовательно соединенных коммутатора обмоток вихретокового преобразователя, фазочувствительного детектора, ЦАП смещения и усилителя с регулируемым коэффициентом усиления, выход которого является выходом измерительного канала и через коммутатор подключен к информационному входу блока цифровой обработки сигналов и управления, управляющий выход которого подключен к управляющему входу коммутатора и через него к управляющим входам ЦАП смещения и регулируемого усилителя соответствующего измерительного канала, а датчик перемещения контролируемой ленты подключен ко второму информационному входу цифрового блока.

Краткое описание чертежей

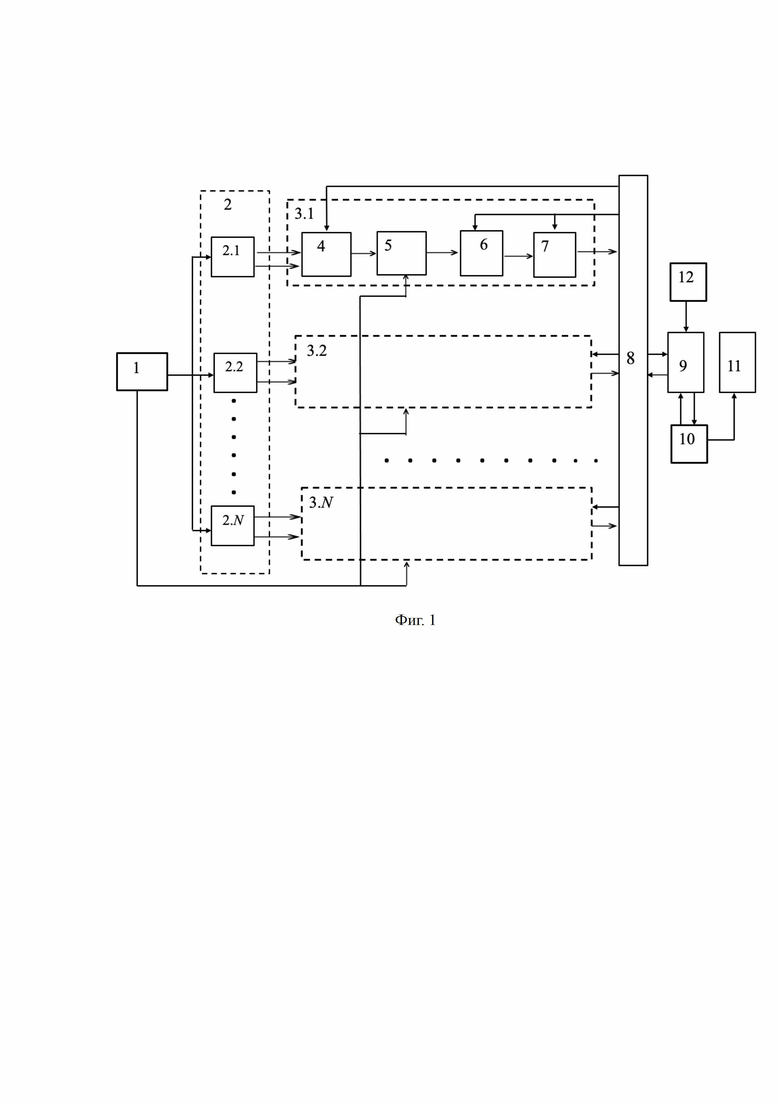

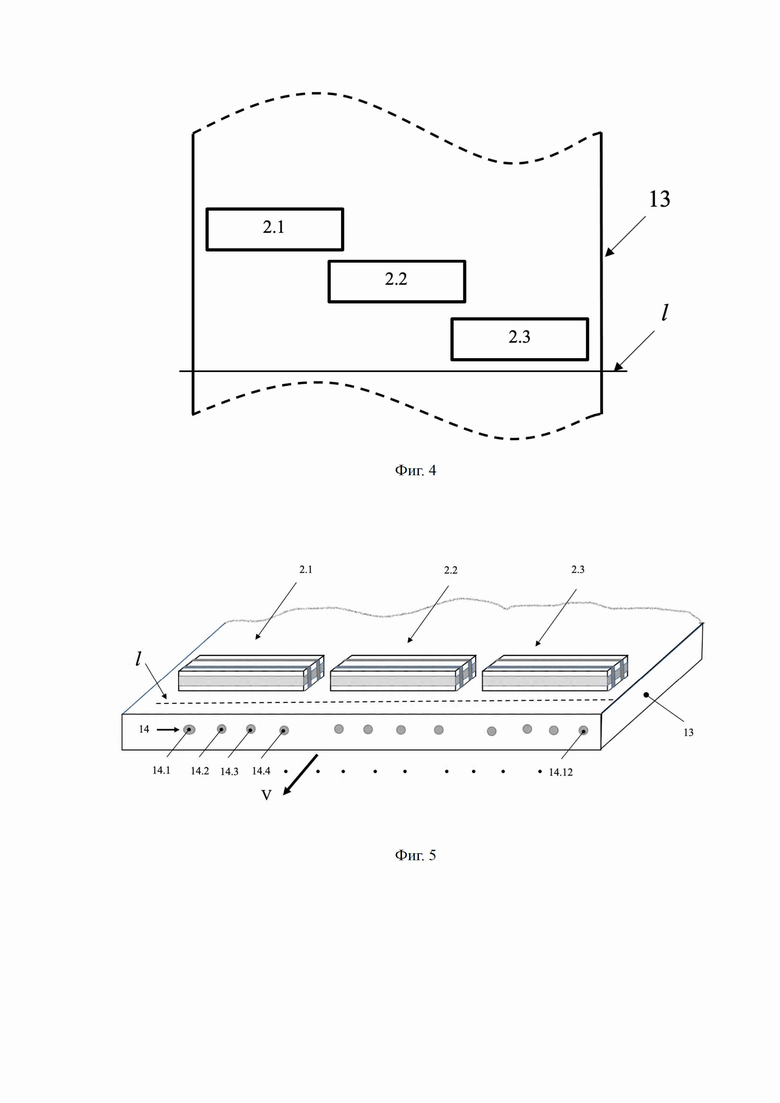

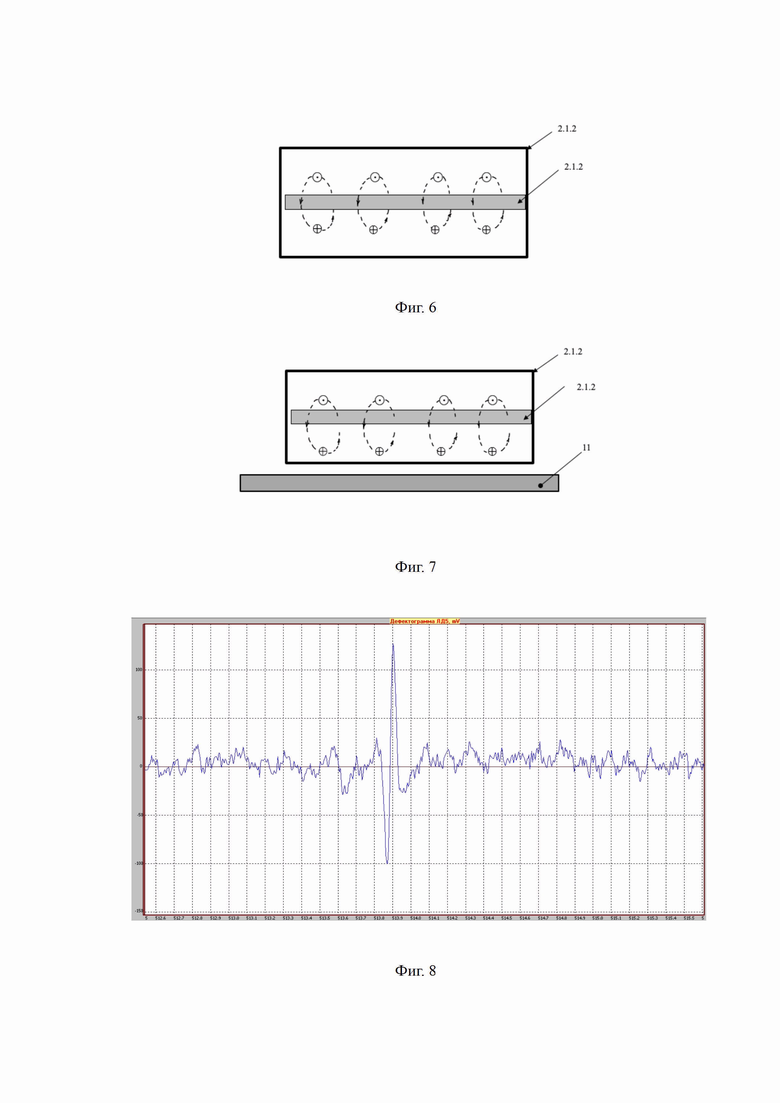

На фиг. 1 представлена функциональная схема заявляемого устройства, на фиг. 2 схематично показан один из идентичных трансформаторных вихретоковых преобразователей (ВТП); на фиг. 3 приведен пример размещения датчика над контролируемой резинотросовой лентой для варианта датчика с тремя ВТП, размещенными без смещения вдоль ленты; на фиг. 4 приведен пример размещения датчика над контролируемой резинотросовой лентой для варианта датчика с тремя ВТП, размещенными со смещением вдоль ленты; на фиг. 5 в рабочем положении показаны ВТП датчика и металлические армирующие элементы ленты; на фиг. 6 показаначасть силовых линий возбуждающего магнитного поля ВТП при отсутствии его взаимодействия с контролируемой лентой; на фиг. 7 показана часть силовых линий возбуждающего магнитного поля ВТП при его взаимодействии с контролируемой лентой, содержащей армированные элементы из ферромагнитногоматериала; на фиг. 8 приведена типичная диаграмма изменения регистрируемого сигнала при перемещении дефектного участка через зону контроля; на фиг. 9 приведена типичная диаграмма изменения регистрируемого сигнала при перемещении через зону контроля участка ленты на котором находится стыкконцов металлическихармирующих элементов.

Осуществление изобретения

Функциональная схема устройство для контроля технического состояния металлических армирующих элементов в резинотросовых лентах, представленное на фиг. 1 содержит генератор 1 переменного напряжения, датчик 2 состоящий из N равномерно размещенных вдоль общей линии lтрансформаторных вихретоковых преобразователей - 2.1, 2.2,. . . , 2.N, Nизмерительных каналов - 3.1, 3.2,. . . , 3.N, каждый из которых состоит из последовательно соединенных коммутатора 4 обмоток вихретокового преобразователя, фазочувствительного детектора 5, ЦАП 6 смещения и усилителя 7 с регулируемым коэффициентом усиления. Кроме того, устройство содержит коммутатор 8, соединенный с информационными выходами и управляющими входами каждого из измерительных каналов 3.1, 3.2, . . ., 3.N, при этом информационным выходом является выход усилителя 7 с регулируемым коэффициентом усиления, а управляющими входами - входы управления ЦАП 6 и усилителя 7 с регулируемым коэффициентом усиления. Устройство содержит также блок 9 цифровой обработки сигналов, соединенный своим информационным входом и управляющим выходом с коммутатором 8, интерфейс 10, соединенный линией связи с блоком 9 цифровой обработки сигналов и управления, блок 11 представления информации, подключенный к выходу интерфейса 10 и датчик 12 перемещения контролируемой ленты.

Трансформаторные вихретоковые преобразователи (ВТП) 2.1, 2.2, . . ., 2.N датчика 2 идентичны. На фиг. 2 показан один из них - ВТП 2.1.Он содержитферромагнитный сердечник 2.1.1 в виде прямоугольного параллелепипеда с размерами А×В×С, нижняя боковая грань которогос размерами А×С образует рабочий торец.Рекомендуется размеры параллелепипеда выбирать из соотношений А ≥ 2B, С≥ 4А. При этом величина С выбирается в соответствии с шириной ленты с контролируемыми металлическими армирующими элементами.

Витки возбуждающей обмотки 2.1.2 расположены в параллельных, а витки двух идентичных измерительных обмоток 2.1.3 и 2.1.4 - в перпендикулярных к плоскости рабочего торца плоскостях. Измерительные обмотки 2.1.3 и 2.1.4 установлены симметрично относительно ортогональной к рабочему торцу плоскости симметрии сердечника со смещением друг относительно друга и предназначены для подключения к первому и второму входам коммутатора 4 измерительных обмоток соответствующего измерительного канала (для ВТП 2.1 - измерительного канала 3.1).

ВТП 2.1, 2.2, . . ., 2.Nравномерно размещены в датчике 2 вдоль общей линии l. На фиг. 3, в качестве примера, показан вариант датчика с тремя ВТП - 2.1, 2.2 и 2.3.

Датчик 2 в рабочем положении устанавливается так, чтобы рабочие торцы его ВТП находились в плоскости, параллельной краям ленты 13, а длинные стороны с длиной С их сердечников 2.1.1, 2.2.1 и 2.3.1 были перпендикулярны краям ленты 13. При этом центры сердечников 2.1.1, 2.2.1 и 2.3.1 могут находиться в общей плоскости, перпендикулярной к плоскостям рабочих торцов ВТП (фиг. 3), либо быть смещены относительно друг друга вдоль ленты (фиг. 4). Это позволяет исключить неконтролируемые участки ленты 13 между ВТП, присутствующие в варианте, показанном на фиг. 3, разместив ВТП с перекрытием вдоль линии l.

При размещении ВТП без перекрытия (фиг. 3) для исключения неконтролируемых участков рекомендуется проводить контроль ленты 13 при двух положениях датчика 2 относительно краев ленты 13, при этом одно положение датчика 2 от другого отличается его смещением на величину превышающую расстояние вдоль линии l между соседними ВТП, но меньшее, чем длина С сердечников ВТП.

Заявляемое устройство работает следующим образом. Возбуждающие обмотки 2.1.2, 2.2.2, …, 2.2.N ВТП создают переменное магнитное поле под рабочими торцами соответствующих ВТП. Рассмотрим работу устройства применительно к одному из его каналов, а именно 3.1, и подключенного к нему ВТП 2.1. При отсутствии металлических армирующих элементов 14 в зоне контроля магнитное поле возбуждающей обмотки 2.1.2 обладает симметрией относительно параллельной рабочему торцу плоскости, проходящей через середину сердечника 2.1.1. Это иллюстрируется фиг. 6, где показана часть силовых линий магнитного поля, создаваемого возбуждающей обмоткой 2.1.2. При наличии симметрии через плоскости витков обеих измерительных обмоток 2.1.3 и 2.1.4 проходят магнитные потоки равной величины и противоположного направления. Следовательно, напряжение на их внешних выводах близко к 0, то есть измерительные обмотки 2.1.3 и 2.1.4 при отсутствии взаимодействия с металлическими армирующими элементами будут сбалансированы.

При наличии металлических армирующих элементов 14 под рабочим торцом сердечника 2.1.1 симметрия магнитного поля нарушается. Силовые линии магнитного поля возбуждающей обмотки 2.1.2 за счет взаимодействия сметаллическими армирующими элементами 14 смещаются либо в направлении ленты 13 (фиг. 7), если металлические армирующие элементы выполнены из ферромагнитногометалла, либо в противоположном направлении, если металлические армирующие элементы выполнены из немагнитного металла. В любом случае это приведет к разбалансировке измерительных обмоток 2.1.3 и 2.1.4, при этом вносимые в них металлическими армирующими элементами 14 напряжения U3 и U4будут равны и обратно пропорциональны расстоянию (рабочему зазору h) от металлических армирующих элементов 14 до рабочего торца датчика 2.

В процессе перемещения контролируемой ленты 13 сигналы U3 и U4 с обмоток 2.1.3 и 2.1.4 поступают на вход коммутатора 4 обмоток ВТП. В соответствии с управляющими сигналами, поступающими на управляющий вход коммутатора 3.1 от цифрового блока 9 обработки сигналов и управления через коммутатор 8,обмотки 2.1.3 и 2.1.4 периодически переключаются то последовательно - встречно, то последовательно - согласно. Таким образом, с выходов коммутатора 4 на вход фазочувствительного детектора 5 поочередно поступают значения равные сумме напряжений U3 и U4 , т.е. Uсум=U3 + U4 или их разностиUраз=U3 - U4, получаемые при последовательно - согласном и последовательно - встречном соединении обмоток 2.1.3 и 2.1.4, соответственно. Коммутация осуществляется с частотой, обеспечивающей измерение Uсум и Uраз с одного участка ленты 13 практически одновременно. Как уже отмечалось, каждое из напряжений U3 и U4 зависит от рабочего зазора h, следовательно напряжение Uсум несет информацию о величине рабочего зазора h. Амплитуда напряжения Uраз при взаимодействии с бездефектными металлическими армирующими элементами изменяется незначительно, так как разбалансы измерительных обмоток 2.1.3 и 2.1.4, вносимые бездефектными металлическими армирующими элементами,достаточно близки. Для повышения уровня балансировки над бездефектным участком в измерительных каналах применяется ЦАП 6 смещения, с помощью которого величина сигнала, пропорционального Uраз и поступающего на вход усилителя 7, доводится до минимальной величины.

При перемещении под рабочим торцом ВТП 2.1 участка металлического армирующего элемента 14 с повреждением, обычно, разрывом вносимые в измерительные обмотки напряжения U3 и U4 поочередно изменяются, что приводит к появлению двухполярного импульса напряжения Uина выходе фазочувствительного детектора 5. Форма импульса Uи, получаемого при перемещении дефектного металлического армирующего элемента, показана на представленной на фиг. 8 диаграмме изменения регистрируемого сигнала при перемещении дефектного участка через зону контроля.

На представленной диаграмме видно, что амплитуда получаемого импульса Uи существенно превосходит амплитуду шумов, возникающих из-за изменения электрофизических и геометрических параметров металлических армирующих элементов 14, обычно представляющих их себя тросы из скрученных с определенным шагом проволок. Присущая только дефектам характерная форма импульса Uи, получаемая за счет применения фазочувствительного детектора 5, позволяет дополнительно повысить надежность контроля при обработке сигналов блоком 9. Для этого, в частности, выбирается скорость реакции ЦАП 6, не позволяющее ему компенсировать быстрые изменения сигнала, обусловленные влиянием дефектов, но обеспечивающая коррекцию при более медленных изменениях сигнала, связанных с вариацией условий контроля и неконтролируемых параметров металлических армирующих элементов 14.Требуемая скорость реакции ЦАП 6 зависит от скорости V перемещения ленты 13. Величина V измеряется датчиком 12 скорости перемещения ленты и поступает на второй информационный вход блока 9. Соответствующий измеренной скорости управляющий сигнал поступает с управляющего выхода блока 9 через коммутатор 8 на управляющий вход ЦАП 6.

Рабочий зазор h может существенно изменяться как от одного ВТП к другому, так и в пределах одного ВТП при перемещении ленты 13. При этом возникают соответствующие изменения амплитуды Uи, что затрудняет регистрацию и классификацию дефектов. Для подавления влияния вариации рабочего зазора h проводится корректировка сигнала, поступающего с выхода измерительного канала 3.1. Для этого используется величина пропорциональная амплитуде напряжения Uсум, также поступающая на вход блока 9 в соответствующие циклы работы устройства.

Остальные измерительные каналы 3.2, …, 3.N работают аналогично. С помощью интерфейса 10 оператор осуществляет взаимодействие с блоком 9 цифровой обработки сигналов и управления, подавая команды на выполнение и завершение соответствующих операций. Результаты контроля записываются в памяти блока 9 и отображаются блоком 11 представления информации, выполненным, например, в виде дисплея.

Для настройки и калибровки устройства могут быть использованы сигналы, получаемые при перемещении через зону контроля участков ленты 13 с сопряжениями (заделками концов) металлических армирующих элементов 14. Типичный вид получаемых при этом сигналов приведен на фиг. 9.

Таким образом заявляемое устройство для контроля технического состояния металлических армирующих элементов в резинотросовых лентах, по сравнению с прототипом, обеспечивает большую достоверность контроля путем повышения отношения сигнал/помеха и благодаря подавлению влияния вариации рабочего зазора на чувствительность к дефектам. Кроме того, заявляемое устройство позволяет выявлять дефекты в металлических армирующих элементах как из ферромагнитного, так и немагнитного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ МАЛЫХ ЛИНЕЙНЫХ РАЗМЕРОВ | 2014 |

|

RU2564823C1 |

| УСТРОЙСТВО ДИАГНОСТИКИ КОНТРОЛЬНЫХ ЭЛЕМЕНТОВ УСТРОЙСТВА КОНТРОЛЯ СХОДА ПОДВИЖНОГО СОСТАВА (УКСПС) | 2014 |

|

RU2554028C1 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| Устройство для вихретокового контроля | 1985 |

|

SU1330541A1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ МЕДНОЙ КАТАНКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2542624C1 |

| Способ вихретокового контроля углепластиковых объектов | 2019 |

|

RU2729457C1 |

| УСТРОЙСТВО ДВУХПАРАМЕТРОВОГО КОНТРОЛЯ ТОЛЩИНЫ ЭЛЕКТРОПРОВОДНЫХ ПОКРЫТИЙ | 2013 |

|

RU2533756C1 |

| ПРОФИЛОМЕТР ДЛЯ КОНТРОЛЯ МИКРОГЕОМЕТРИИ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2010 |

|

RU2422767C1 |

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКОВОГО КОНТРОЛЯ МЕТАЛЛИЧЕСКИХ НЕМАГНИТНЫХ ОБЪЕКТОВ | 2016 |

|

RU2629711C1 |

| Электромагнитный многочастотный структуроскоп | 1983 |

|

SU1100558A1 |

Использование: для контроля технического состояния металлических армирующих элементов в резинотросовых лентах. Сущность изобретения заключается в том, что устройство для контроля технического состояния металлических армирующих элементов в резинотросовых лентах, содержащее датчик, состоящий из N равномерно размещенных вдоль общей линии l первичных преобразователей, измерительный канал, коммутатор, блок цифровой обработки сигналов и управления, подключенный к цифровому блоку интерфейс с блоком представления информации, при этом оно снабжено генератором переменного тока, N коммутаторами выходов первичных преобразователей, и датчиком перемещения контролируемой ленты, электронный измерительный блок выполнен с N двухканальными измерительными каналами, первичные преобразователи выполнены в виде идентичных трансформаторных вихретоковых преобразователей с ферромагнитными сердечниками в виде вытянутых вдоль линии l прямоугольных параллелепипедов, одна из боковых граней которых образует рабочий торец соответствующего преобразователя, витки возбуждающей обмотки расположены в параллельных, а витки двух идентичных измерительных обмоток - в перпендикулярных к плоскости рабочего торца плоскостях, измерительные обмотки вихретокового преобразователя установлены симметрично относительно ортогональной к рабочему торцу плоскости симметрии сердечника со смещением относительно друг друга и подключены к первому и второму входам соответствующего измерительного канала, измерительные каналы выполнены в виде последовательно соединенных коммутатора обмоток вихретокового преобразователя, фазочувствительного детектора, ЦАП смещения и усилителя с регулируемым коэффициентом усиления, выход которого является выходом измерительного канала и через коммутатор подключен к информационному входу блока цифровой обработки сигналов и управления, управляющий выход которого подключен к управляющему входу коммутатора и через него к управляющим входам ЦАП смещения и регулируемого усилителя соответствующего измерительного канала, а датчик перемещения контролируемой ленты подключен ко второму информационному входу цифрового блока. Технический результат: повышение достоверности контроля технического состояния металлических армирующих элементов в резинотросовых лентах. 9 ил.

Устройство для контроля технического состояния металлических армирующих элементов в резинотросовых лентах, содержащее датчик, состоящий из N равномерно размещенных вдоль общей линии l первичных преобразователей, измерительный канал, коммутатор, блок цифровой обработки сигналов и управления, подключенный к цифровому блоку, интерфейс с блоком представления информации, отличающееся тем, что оно снабжено генератором переменного тока, N коммутаторами выходов первичных преобразователей, и датчиком перемещения контролируемой ленты, электронный измерительный блок выполнен с N двухканальными измерительными каналами, первичные преобразователи выполнены в виде идентичных трансформаторных вихретоковых преобразователей с ферромагнитными сердечниками в виде вытянутых вдоль линии l прямоугольных параллелепипедов, одна из боковых граней которых образует рабочий торец соответствующего преобразователя, витки возбуждающей обмотки расположены в параллельных, а витки двух идентичных измерительных обмоток - в перпендикулярных к плоскости рабочего торца плоскостях, измерительные обмотки вихретокового преобразователя установлены симметрично относительно ортогональной к рабочему торцу плоскости симметрии сердечника со смещением друг относительно друга и подключены к первому и второму входам соответствующего измерительного канала, измерительные каналы выполнены в виде последовательно соединенных коммутатора обмоток вихретокового преобразователя, фазочувствительного детектора, ЦАП смещения и усилителя с регулируемым коэффициентом усиления, выход которого является выходом измерительного канала и через коммутатор подключен к информационному входу блока цифровой обработки сигналов и управления, управляющий выход которого подключен к управляющему входу коммутатора и через него к управляющим входам ЦАП смещения и регулируемого усилителя соответствующего измерительного канала, а датчик перемещения контролируемой ленты подключен ко второму информационному входу цифрового блока.

| УСТРОЙСТВО КОНТРОЛЯ ТРОСОВОЙ ОСНОВЫ РЕЗИНОТРОСОВЫХ ЛЕНТ КОНВЕЙЕРОВ | 2004 |

|

RU2269767C1 |

| CN 214039871 U, 24.08.2021 | |||

| CN 213902237 U, 06.08.2021 | |||

| CN 210198351 U, 27.03.2020 | |||

| Способ вихретокового контроля углепластиковых объектов | 2019 |

|

RU2729457C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЦЕЛОСТНОСТИ БАНДАЖНЫХ ОБОЛОЧЕК РОТОРОВ | 2019 |

|

RU2698557C1 |

Авторы

Даты

2024-03-27—Публикация

2023-05-16—Подача