Изобретение относится к области металловедения и может быть использовано для комплексного металлографического исследования структурного состояния стали, в том числе для проведения исследования поверхностного окисления и действительного зерна аустенита в сталях мартенситного класса, а также в закаленных сталях других классов, склонных к окислению границ аустенитных зерен при высоких температурах.

Известен способ оценки структурного состояния стали травлением границ зерен аустенита, заключающийся в том, что готовят травитель состава, содержащего соляную, азотную, плавиковую, пикриновую кислоты, медный купорос, воду и моющее средство «Пихта», затем химически травят при комнатной температуре, предварительно приготовленные шлифы после термообработки высоколегированного шва стали мартенситного класса, до появления границ аустенитного зерна (а.с. №1523951, кл. G01N 1/32, 19.04.88 г.).

К недостаткам известного способа относится то, что в известном способе используют сложный травитель, к тому же длительного воздействия, который выявляет общую структуру стали одновременно с границами зерен аустенита, т.е. селективное травление границ действительного зерна аустенита затруднено. Тем более это касается закаленных низкоуглеродистых сталей, когда требуется количественная и комплексная оценка структурного состояния стали с качественной и количественной оценкой размера действительного зерна аустенита с выявлением только границ при установлении зависимости его от режима аустенитизации и качества его проведения.

Известен способ выявления границ действительного аустенитного зерна, заключающийся в том, что проводят аустенитизацию образца, затем закалку и получают мартенситную структуру, готовят микрошлиф на поверхности исследуемой стали после закалки, полируют эту поверхность, затем окисляют полированный шлиф при повторном нагреве образца в среде марганцевокислого калия (KMnO4) до температур 600 или 720°С в течение 4 или 2 часов, соответственно. Охлаждают образец на воздухе до комнатной температуры. Образующуюся при этом окисную пленку на поверхности шлифа снимают травлением в травителе Марбле (CuSO4, HCl, H2O) с добавкой ПАВ-синтола до тех пор, пока не появится обезуглероженный или обедненный углеродом слой (Клейнер Л,М., Пимкина Л.Д., Рязанова А.Н., Флент О.В. Определение величины зерна в высокопрочных сталях мартенситного класса. Ж. Заводская лаборатория. «Металлургия», №4, 1966 г., с.457).

К недостаткам известного способа относится то, что в известном способе выявление границ действительного аустенитного зерна усложнено из-за использования затратной по времени процедуры окисления полированной поверхности шлифа отдельно от процесса аустенитизации, которая требует неоднократного снятия окисной пленки с поверхности образца сложным и достаточно агрессивным травителем. В результате не четко выявляют границы аустенитных зерен. Благодаря реакции исследуемого материала с окислительной средой (KMnO4), поверхность искусственно обезуглероживают за счет выделения атомарного кислорода из KMnO4 и соединения его с углеродом стали при повторном нагреве, с образованием CO, который, в свою очередь, улетучивается и создает неблагоприятные условия труда работников. К тому же, в результате разложения окислителя образуются соединения не менее ядовитые, чем CO - это MnO и KOH (KMnO4 гигроскопичен и действует на поверхность шлифа совместно с водой). К тому же, использование высокой (600-720°C) температуры приводит к рекристаллизационным процессам в закаленной стали, и к появлению дополнительных межзеренных границ и, следовательно, искажает истинный размер зерна аустенита и структуру стали. Данным способом невозможно провести одновременную оценку размера аустенитного зерна, структуры стали и склонности к окислению, то есть комплексную более широкую оценку структурного состояния стали.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ выявления границ аустенитных зерен в сталях с мартенситной структурой методом окисления, заключающийся в предварительном изготовлении образцов, имеющих форму прямоугольного параллелепипеда размером 5·10·30 мм, на одной из широких граней тонким шлифованием получают исследуемую в дальнейшем поверхность с минимальной шероховатостью. Затем образцы подвергают аустенитизации в электропечи в воздушной среде и соляной ванне в интервале температур 800-1200°C с выдержкой от 10 с до 30 мин, охлаждают на воздухе или в воде, получают на исследуемой поверхности окалину различной толщины в зависимости от стали и ее склонностью к окислению. Затем на шлифованной ранее поверхности готовят косой срез с углом наклона секущей плоскости 2-10°, обеспечивая при этом уширение среза от 25:1 до 5:1. На поверхности косого среза готовят микрошлиф. Травят шлиф 4% спиртовым раствором азотной кислоты до выявления сетки границ аустенитных зерен. При этом стремятся не допустить выявления внутризеренной структуры (Быкова П.О., Заяц Л.Ц., Панов Д.О. Выявление границ аустенитных зерен в сталях с мартенситной структурой методом окисления. Зав. лаб. Диагностика материалов. №6, 2008 г., том 74, с.42-45). Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа - предварительно готовят образец прямоугольной формы; выполняют косой срез на образце; тонко шлифуют; проводят режим аустенитизации в окислительной среде; охлаждают образец в воде или на воздухе; готовят микрошлиф на исследуемой поверхности; травят исследуемую поверхность микрошлифа спиртовым раствором азотной кислоты до выявления сетки границ аустенитных зерен; изучают выявленную сетку границ аустенитных зерен.

К недостаткам известного способа, принятого за прототип, относится то, что известный способ предусматривает аустенитизацию во всем интервале температур и в воздушной среде и в соляной ванне, что усложняет процесс окисления, удлиняет время воздействия и делает такую среду лишней при аустенитизации при температурах 800-1100°C. Подготовка исследуемой поверхности в виде косого среза после аустенитизации и закалки образца осложнено повышенной прочностью (твердостью) образца и необходимостью получения заданного уширения среза. К тому же поверхность образца в виде косого среза исследовать сложно, т.к. возникают оптические искажения. Поэтому для их исключения необходимо иметь выравнивающее приспособление, которое затрудняет размещение образца в оптическом микроскопе. В случае изучения анизотропии исследуемого материала, исходя из его структурного состояния, угол скоса поверхности верхней части образца 2-10° недостаточен чтобы качественно оценить степень анизотропии. Способ ограничен оценкой размера аустенитного зерна.

Задачей изобретения является упрощение выявления границ действительного зерна аустенита, обеспечение комплексной оценки структурного состояния закаленной стали с возможностью многократного послойного исследования шлифов путем одновременной фиксации зоны окисления исследуемой стали, зоны селективного выявления границ действительного зерна аустенита и зоны внутризеренной структуры на поверхности шлифа.

Поставленная задача была решена за счет того, что в известном способе, заключающимся в том, что предварительно готовят образец прямоугольной формы, выполняют косой срез на образце, тонко шлифуют, проводят режим аустенитизации в окислительной среде газом-травителем, охлаждают образец в воде или на воздухе, готовят микрошлиф на исследуемой поверхности, травят исследуемую поверхность микрошлифа спиртовым раствором азотной кислоты до выявления границ аустенитных зерен, изучают выявленные границы аустенитных зерен, до аустенитизации выполняют косой срез на образце под углом 15-25° от нижнего основания к верхнему, принимая за основание длину образца, тонко шлифуют поверхность косого среза, после охлаждения образца готовят микрошлиф или серию микрошлифов на поверхности малого основания образца, при этом сошлифовывают слои параллельно большому основанию, до травления на микрошлифе с помощью микроскопа измеряют глубину зоны декорирования газом-травителем, после травления микрошлифа определяют глубину зоны селективного выявления границ аустенитных зерен, фотографируют выявленную картину травления, по результатам исследования поверхности микрошлифа поэтапно оценивают структурное состояние образца: вначале зону декорирования аустенитных границ окислением газом-травителем, затем зону селективного травления действительных границ зерен аустенита, и в завершении зону одновременного выявления границ и внутризеренной структуры исследуемой стали, далее определяют полную глубину проникновения газа-травителя в исследуемый материал путем суммирования глубины зоны декорирования газом-травителем и селективного выявления границ зерен аустенита при травлении микрошлифа и умножения полученной величины на косинус угла наклона косого среза к большому основанию.

Признаки заявляемого технического решения, отличительные от прототипа - до аустенитизации выполняют косой срез на образце под углом 15-25° от нижнего основания к верхнему, принимая за основание длину образца; тонко шлифуют поверхность косого среза; после охлаждения образца готовят микрошлиф или серию микрошлифов на поверхности малого основания образца, при этом сошлифовывают слои параллельно большому основанию образца; до травления на микрошлифе с помощью микроскопа измеряют глубину зоны декорирования газом-травителем; после травления микрошлифа определяют глубину зоны селективного выявления границ аустенитных зерен; фотографируют выявленную картину травления; по результатам исследования поверхности микрошлифа поэтапно оценивают структурное состояние образца: вначале зону декорирования аустенитных границ окислением газом-травителем, затем зону селективного травления действительных границ зерен аустенита, и в завершении зону одновременного выявления границ и внутризеренной структуры исследуемой стали; далее определяют полную глубину проникновения газа-травителя в исследуемый материал путем суммирования глубин зоны декорирования газом-травителем и зоны селективного выявления границ зерен аустенита при травлении микрошлифа и умножения полученной величины на косинус угла наклона косого среза к большому основанию.

Выполнение до аустенитизации косого среза на образце под углом 15-25° от нижнего основания к верхнему, принимая за основание длину образца, позволит после охлаждения образца послойно исследовать структурное состояние в горизонтальной плоскости, параллельной нижнему (большому) основанию образца, тем самым даст возможность выявления структурных составляющих и их оценку как на поверхности, так и в сердцевине образца, а также упростить процесс исследования при помощи оптического микроскопа из-за параллельности основания образца и микрошлифа, что необходимо для получения четкого изображения без искажения и корректного замера твердости и микротвердости слоев и т.д.

Выполнение косого среза на образце под углом меньше 15°, приведет к получению информации о структуре и размере зерна аустенита только в поверхностных слоях и не позволит проводить многократные послойные заявленные поэтапные исследования состояния материала в плоскостях параллельных большому основанию.

Выполнение косого среза на образце под углом больше 25°, сужает область исследования и не позволяет корректно провести анализ зеренной структуры аустенита в связи с узкой полосой выявления его зеренной структуры.

Тонкое шлифование поверхности косого среза до аустенитизации образца позволит исключить влияние наклепа поверхности на процессы аустенитизации и реализовать декорирование газом-травителем границ зерен аустенита по всей высоте образца и на различном расстоянии от сердцевины и до травления шлифов в азотной кислоте, оценить степень окисленности стали в зависимости от режима аустенитизации и последующей закалки.

После охлаждения образца подготовка микрошлифа или серии микрошлифов на поверхности малого основания образца, при этом сошлифовывают слои параллельно большому основанию образца, что позволит выявить зону декорирования границ аустенитных зерен, а при травлении получить зону селективного выявления границ аустенитных зерен и зону проявления внутризеренной структуры.

Сравнительную качественную и количественную оценку размерности зерен аустенита получают после травления микрошлифа 2-3% спиртовым раствором азотной кислоты без одновременного выявления внутризеренной структуры, что необходимо для получения истинной картины зеренной структуры аустенита. После измерения на горизонтальной поверхности шлифа глубины зоны декорирования границ аустенитных зерен, остальную часть поверхности образца химически травят 2-3% спиртовым раствором азотной кислоты. Неожиданно получают при этом травителе отличающиеся друг от друга зоны травления: с четко выявленной картиной границ зерен аустенита в участке, идущем от границ окончания декорированного участка до границ области, и последующую зону выявления внутризеренной структуры. Четкое выявление только границ зерен аустенита после закалки заявляемым способом в травителе для определения микроструктуры сталей, позволило расширить функциональные возможности этого травителя за счет присутствия в недекорированной зоне, как оказалось, кислорода (менее 1%) в границах зерна, оставшегося после окисления газом-травителем, т.е. газообразным молекулярным кислородом или кислородом воздуха. Молекулярный кислород в границах зерен аустенита активизирует азотную кислоту в неактивном этиловом спирте даже в малых концентрациях (2-3%), не позволяя на этом участке протравить внутризеренную структуру, присутствие которой в этой зоне исследования снизило бы качество оценки характера зеренной структуры и действительного размера аустенитного зерна. К тому же дополнительно, способ позволит оценить глубину проникновения кислорода в глубь исследуемой стали за счет суммирования глубин зоны декорирования газом-травителем и зоны выявленной раствором кислоты с селективным выявлением границ зерен аустенита и умножения полученной величины на косинус угла наклона косого среза к большому основанию.

Предлагаемый способ иллюстрируется чертежами, на которых изображены:

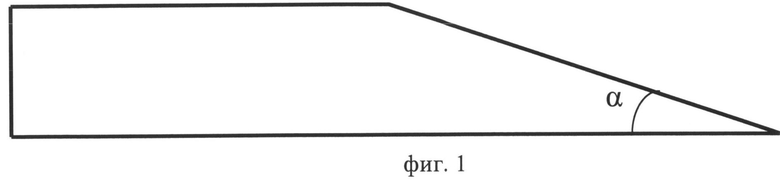

на фиг.1 - схематически образец в разрезе;

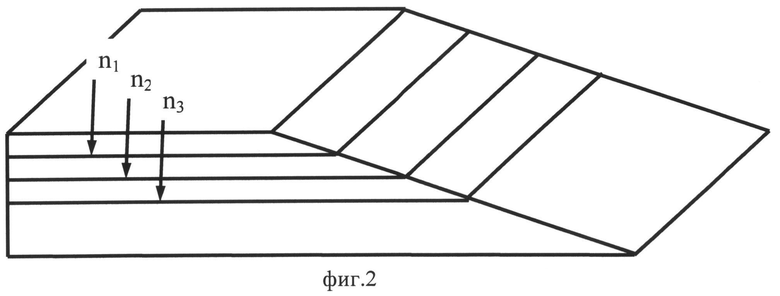

на фиг.2 - образец и поверхности (n1, n2, n3) микрошлифов стали после послойного сошлифовывания, на которых проводят комплексную оценку структурного состояния;

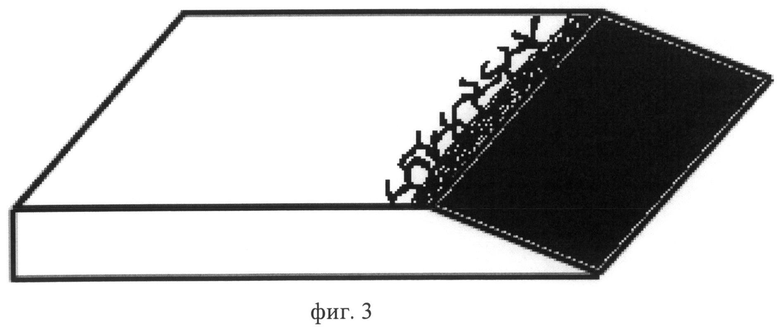

на фиг.3 - схематически поверхность микрошлифа после охлаждения образца с декорированным газом-травителем участком (первый этап исследования);

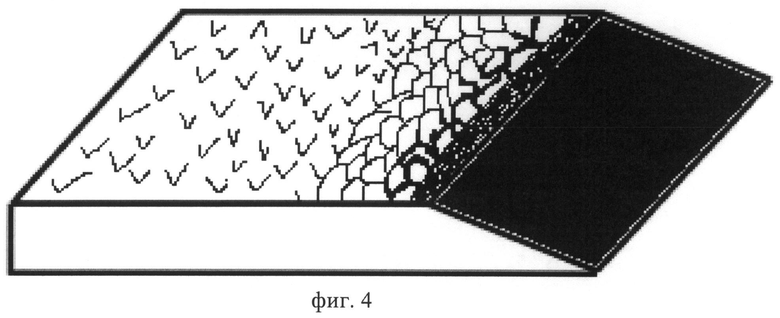

на фиг.4 - схематически поверхность шлифа после травления 3% раствором азотной кислоты в этиловом спирте (второй и третий этапы исследования);

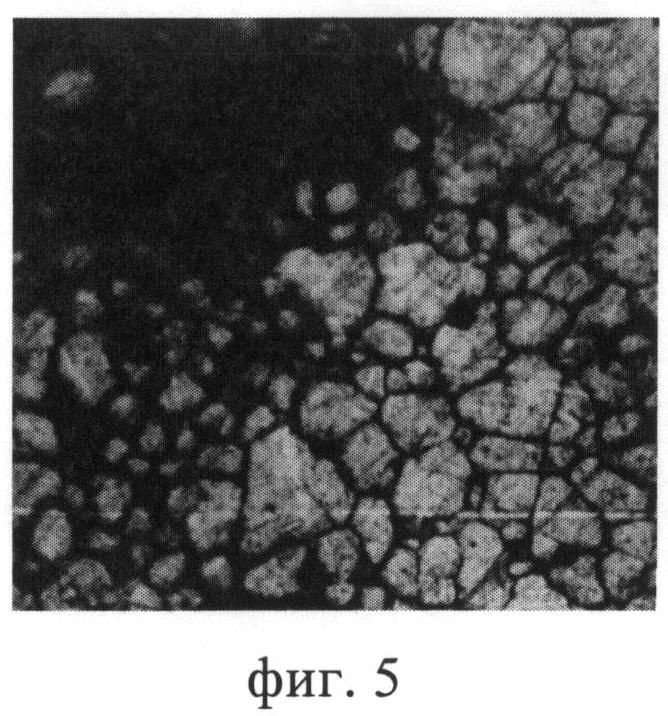

на фиг.5 - микроструктура окисленного газом-травителем участка (1 зона);

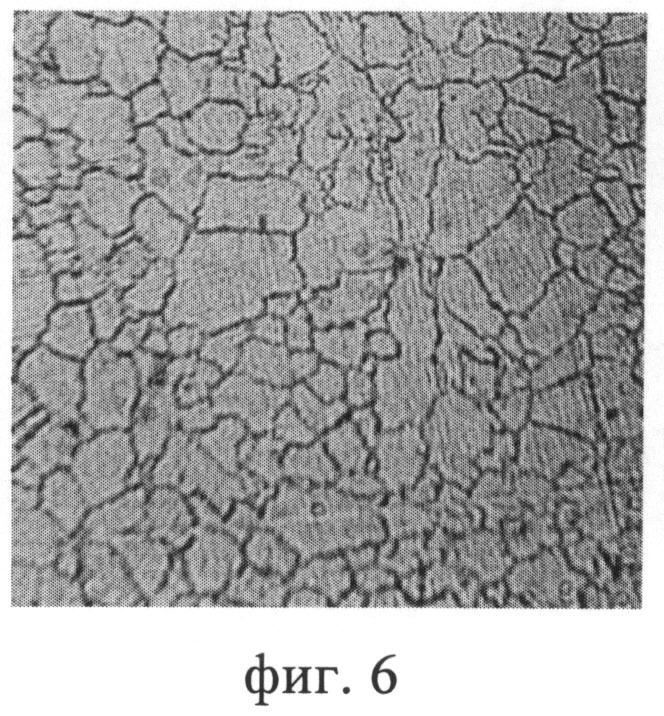

на фиг.6 - границы зерен аустенита (2 зона);

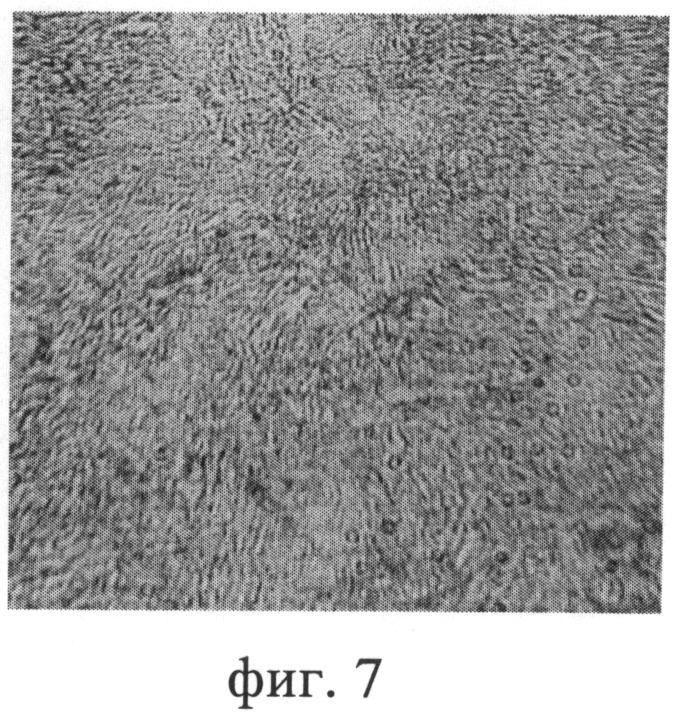

на фиг.7 - микроструктура на поверхности шлифа исследуемой стали (3 зона).

Способ контроля структурного состояния закаленных низкоуглеродистых сталей осуществляется следующим образом.

Готовят образец из сталей 12Х2Г2НМФТ прямоугольной формы размером 15·10·5 на фрезерном станке. На одной из боковых поверхностей образца делают косой срез под углом 15-25° от нижнего основания к верхнему, принимая за основание длину образца. Заданный угол позволяет проводить послойный комплексный анализ структурного состояния образца в горизонтальной плоскости при последующем сошлифовывании малого основания параллельно большому. Получают образец в форме прямоугольной трапеции малым основанием вверх (фиг.1), где три боковых стороны расположены под прямым углом к основаниям, а одна - под острым углом к нижнему основанию. Поверхность косого среза подвергают тонкой абразивной шлифовке шкуркой (M14). Затем проводят аустенитизацию образца при температуре 900°C с выдержкой при указанной температуре в течение 30 минут в печи в среде с присутствием газа-травителя - кислорода воздуха. В процессе аустенитизации газ-травитель диффундирует в образец. При этом шероховатая поверхность косого среза на образце, полученная тонким шлифованием, позволяет исключить влияние наклепа поверхности на процессы аустенитизации и интенсифизировать диффузию газа-травителя в глубь исследуемого образца. Затем охлаждают образец в воде или на воздухе.

После охлаждения образца готовят микрошлиф или серию микрошлифов на поверхности малого основания трапецеидального образца, при этом сошлифовывают слои параллельно большому основанию образца (фиг.2). С помощью микроскопа на микрошлифе измеряют глубину зоны, декорированной окислением газом-травителем (фиг.3). Травят исследуемую поверхность микрошлифа 2-3% раствором азотной кислоты в спирте до выявления границ аустенитных зерен. Изучают выявленные границы аустенитных зерен. Определяют глубину зоны селективного выявления границ аустенитных зерен (фиг.4).

Фотографируют выявленную картину травления с помощью микроскопа или фотокамеры. По результатам исследования поверхности микрошлифа поэтапно оценивают структурное состояние образца: вначале зону декорирования аустенитных границ окислением газом-травителем, затем зону селективного травления действительных границ зерен аустенита, и в завершении зону одновременного выявления границ и внутризеренной структуры исследуемой стали. Далее определяют полную глубину проникновения газа-травителя в исследуемый материал путем суммирования глубин зоны декорирования газом-травителем и зоны селективного выявления границ зерен аустенита при травлении микрошлифа и умножения полученной величины на косинус угла наклона косого среза к большому основанию.

Примеры конкретного выполнения способа сведены в таблицы 1-2.

В таблице 1 приведены условия осуществления известного и заявляемого способов. В таблице 2 - этапы исследования и оценка структурного состояния исследуемой стали.

Из таблицы видно, что заявленный способ, в отличие от прототипа, позволяет получить комплексную оценку состояния материала: охарактеризовать по сечению зеренную структуру аустенита, внутризеренную структуру после закалки, а также глубину окисленной зоны, т.е. склонность к окислению.

По сравнению с прототипом заявляемый способ имеет преимущества:

1) контролирует в более широком диапазоне структурное состояние стали (склонность к окислению, действительное зерно аустенита и внутризеренную структуру) на поверхности шлифа;

2) позволяет в плоскости параллельной большому основанию образца вести послойно, т.е. на одном образце сравнительный анализ структурного состояния (поверхностных слоев и в объеме), что упрощает, удешевляет способ, экономя время на исследование отдельных 5-10 образцов необходимых для статистической обработки;

3) гарантирует параллельность микрошлифа опорной поверхности (большому основанию), что придает ему устойчивость при любых видах исследования поверхности шлифа (травлении, приготовлении микрошлифа, съемке микроструктуры по зонам и измерение твердости и т.д.);

4) обеспечивает возможность многократного послойного исследования шлифов структурного состояния образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ИЗЛОМОМ В ОБРАЗЦЕ | 2012 |

|

RU2516391C1 |

| СПОСОБ ВЫЯВЛЕНИЯ МИКРОТРЕЩИН, ОБУСЛОВЛЕННЫХ НАЛИЧИЕМ ВОДОРОДА В СТАЛИ | 2013 |

|

RU2545464C1 |

| Способ определения условий разрушения стальных изделий | 1986 |

|

SU1418342A1 |

| МАТЕРИАЛ КОМПОЗИЦИОННЫЙ ДЛЯ МУФТЫ ФРИКЦИОННОЙ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2021 |

|

RU2759364C1 |

| СПОСОБ ВЫЯВЛЕНИЯ БЕЙНИТА В СТАЛИ | 2019 |

|

RU2734878C1 |

| Способ определения температуры нагрева при разрушении подшипников | 1987 |

|

SU1440938A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПОВЕРХНОСТИ ОБРАЗЦА ГРАФИТСОДЕРЖАЩИХ КОМПОЗИТОВ | 2013 |

|

RU2535952C1 |

| Способ определения температуры Д.К.Чернова | 1988 |

|

SU1608468A1 |

| ТРАВИТЕЛЬ | 2003 |

|

RU2235806C1 |

| СПОСОБ МЕТАЛЛОГРАФИЧЕСКОГО ТРАВЛЕНИЯ ОЛОВЯНИСТЫХ БРОНЗ | 2005 |

|

RU2301981C1 |

Изобретение относится к области металловедения, а именно к способу контроля структурного состояния закаленных низкоуглеродистых сталей. Способ заключается в том, что предварительно готовят образец прямоугольной формы, выполняют косой срез на образце под углом 15-25° от нижнего основания к верхнему, принимая за основание длину образца. Затем тонко шлифуют поверхность косого среза образца и проводят режим аустенитизации в окислительной среде газом-травителем. Образец охлаждают в воде или на воздухе, затем готовят микрошлиф или серию микрошлифов на поверхности малого основания образца, сошлифовывая слои параллельно большому основанию образца. На микрошлифе с помощью микроскопа измеряют глубину зоны декорирования газом-травителем, затем травят исследуемую поверхность микрошлифа спиртовым раствором азотной кислоты до выявления границ аустенитных зерен, изучают выявленные границы аустенитных зерен, определяют глубину зоны селективного выявления границ аустенитных зерен и фотографируют выявленную картину травления. По результатам исследования поверхности микрошлифа поэтапно оценивают структурное состояние образца: вначале зону декорирования структуры окислением газом-травителем, затем зону селективного травления действительных границ зерен аустенита и в завершение зону одновременного выявления границ и внутризеренной структуры исследуемой стали, далее определяют полную глубину проникновения газа-травителя в исследуемый материал путем суммирования глубин зоны декорирования газом-травителем и зоны селективного выявления границ зерен аустенита при травлении микрошлифа и умножения полученной величины на косинус угла наклона косого среза к большому основанию. Техническим результатом является упрощение выявления границ действительного зерна аустенита, обеспечение комплексной оценки структурного состояния закаленной стали с возможностью многократного послойного исследования шлифов путем одновременной фиксации зоны окисления исследуемой стали, зоны селективного выявления границ действительного зерна аустенита и зоны внутризеренной структуры на поверхности шлифа. 7 ил., 2 табл.

Способ контроля структурного состояния закаленных низкоуглеродистых сталей, заключающийся в том, что предварительно готовят образец прямоугольной формы, выполняют косой срез на образце, тонко шлифуют, проводят режим аустенитизации в окислительной среде газом-травителем, охлаждают образец в воде или на воздухе, готовят микрошлиф на исследуемой поверхности, травят исследуемую поверхность микрошлифа спиртовым раствором азотной кислоты до выявления границ аустенитных зерен, изучают выявленные границы аустенитных зерен, отличающийся тем, что до аустенитизации выполняют косой срез на образце под углом 15-25° от нижнего основания к верхнему, принимая за основание длину образца, тонко шлифуют поверхность косого среза, после охлаждения образца готовят микрошлиф или серию микрошлифов на поверхности малого основания образца, при этом сошлифовывают слои параллельно большому основанию, до травления на микрошлифе с помощью микроскопа измеряют глубину зоны декорирования газом-травителем, после травления микрошлифа определяют глубину зоны селективного выявления границ аустенитных зерен, фотографируют выявленную картину травления, по результатам исследования поверхности микрошлифа поэтапно оценивают структурное состояние образца: вначале зону декорирования аустенитных границ окислением газом-травителем, затем зону селективного травления действительных границ зерен аустенита и в завершение зону одновременного выявления границ и внутризеренной структуры исследуемой стали, далее определяют полную глубину проникновения газа-травителя в исследуемый материал путем суммирования глубин зоны декорирования газом-травителем и зоны селективного выявления границ зерен аустенита при травлении микрошлифа и умножения полученной величины на косинус угла наклона косого среза к большому основанию.

| БЫКОВА П.О., ЗАЯЦ Л.Ц., ПАНОВ Д.О | |||

| Выявление границ зерен в сталях с мартенситной структурой методом окисления | |||

| - Заводская лаборатория | |||

| Диагностика материалов, 2008, №6, т.74, с.42-45 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ СКРЕПЛЕНИЯ ПОПЕРЕЧИН (ЦАРГ) РАЗЪЕМНОЙ КРОВАТИ СО СПИНКАМИ | 1926 |

|

SU5639A1 |

| Методы выявления и определения величины зерна» | |||

| - М., 01.01.1983 | |||

| CN 101025391 A, 29.08.2007 | |||

| CN 101788419 A, | |||

Авторы

Даты

2013-11-10—Публикация

2012-07-02—Подача