Изобретение относится к электронной технике и может быть использовано при изготовлении печатных плат, в частности, для удаления диэлектрика с их электрических проводников и выводов. Проблема удаления диэлектрика актуальна также в случае обработки фольгированных диэлектриков с целью получения глухих отверстий. При этом отверстия должны быть выполнены в диэлектрике таким образом, чтобы не повредить фольгу. Изобретение может найти применение на предприятиях радио - и электронной промышленности.

Чаще всего диэлектрики с проводников и выводов удаляются методами химического и плазменно-химического травления (ПХТ). Следует заметить, что при травлении получение отверстий сложной геометрической формы (например, овальной, Г- или П-образной и т.п.) в большинстве случаев невозможно. К тому же эти методы обладают рядом других недостатков - высокая трудоемкость и стоимость, длительный технологический цикл. Эти технологии требуют организации специализированного производства, приобретения дорогостоящего оборудования и соблюдения строгих мер экологической безопасности. При химическом травлении используются щелочи, в большинстве случаев нагретые до 130°C, которые по окончании технологического процесса требуют утилизации.

Одним из самых перспективных методов удаления диэлектриков с проводников и выводов является их испарение с помощью лазерного излучения (ЛИ). Для этих целей в промышленности и в исследованиях, как правило, используются лазеры УФ-диапазона или CO2-лазеры.

Известен способ прошивки отверстий, выбранный в качестве аналога, патент РФ №2012464, B23K 26/00, опубл. 15.05.1994, в котором вокруг зоны обработки материала, идентичной размеру отверстия, осуществляют обжим обрабатываемой детали с целью недопущения повреждения фольги. Механизм для закрепления платы на предметном столе выполнен в виде спирального индуктора, смонтированного с возможностью взаимодействия с источником питания в виде высоковольтного конденсатора низкой индуктивности. Способ лазерной прошивки отверстий заключается в том, что в закрепленной на предметном столе печатной плате с помощью лазера, направленного перпендикулярно к поверхности платы, импульсным излучением прошивают отверстие. Одновременно с подачей импульсного лазерного излучения на плату воздействуют импульсным магнитным полем высокой напряженности для ее фиксации.

Недостатками способа являются сложность конструкции механизма закрепления платы, необходимость использования дополнительных устройств, в том числе устройств обратной связи, сложности их настройки, синхронизации, а также низкая производительность процесса при изготовлении большого количества отверстий. К тому же воздействие на плату импульсным магнитным полем высокой напряженности может привести к деформации платы и впоследствии к браку. Данный способ позволяет получить только простые цилиндрические отверстия. Отверстия сложной геометрической формы с высокой точностью по этой технологии выполнить проблематично.

Известен способ, выбранный в качестве прототипа, по патенту США №6060683, B23K 26/00, опубл. 09.05.2000, в котором посредством импульсного лазерного излучения производится селективное снятие слоя диэлектрика с печатной платы. Она представляет собой диэлектрическое основание, на которое нанесены проводники, покрытые сверху защитной диэлектрической пленкой. Область, подвергающаяся воздействию лазерного излучения, отделена от других областей валиком из материала, нечувствительного к ЛИ. Проводники для предотвращения разрушения вследствие ошибочного попадания ЛИ покрываются дополнительной защитной лентой.

Недостатки прототипа: использование диэлектрического защитного материала требует отдельного сложного устройства для его нанесения, при этом нанесение и сушка материала существенно удлиняют технологический цикл. После воздействия ЛИ необходимо удаление дополнительных защитных материалов с проводников, что может потребовать введения дополнительных технологических процессов. Использование в конструкции защитного от ЛИ материала, обладающего своими габаритными размерами, делает невозможным выполнение отверстий высокой точности.

Техническим результатом заявляемого решения является возможность удаления диэлектрика лазерным излучением с проводников и выводов печатной платы в любом ее месте при сохранении их целостности и без использования дополнительных защитных материалов. Дополнительным техническим результатом является возможность формирования свободной области (с удаленным слоем диэлектрика) сложной геометрической формы, выполненной с высокой точностью.

Технический результат достигается тем, что в способе удаления диэлектрика лазерным излучением с проводников и выводов печатной платы, заключающемся в том, что на диэлектрическом основании печатной платы формируют проводники и выводы, далее ее со стороны проводников покрывают защитным слоем, после чего воздействуют на диэлектрическое основание лазерным излучением, в процессе покрытия печатной платы защитным слоем оставляют область проводников и выводов свободную от него, затем соединяют их с металлической пластиной посредством пайки и далее воздействуют на диэлектрическое основание лазерным излучением, после чего отделяют металлическую пластину от проводников и выводов печатной платы. Отделение проводников и выводов печатной платы от металлической пластины могут осуществлять с помощью направленного потока нагретого воздуха.

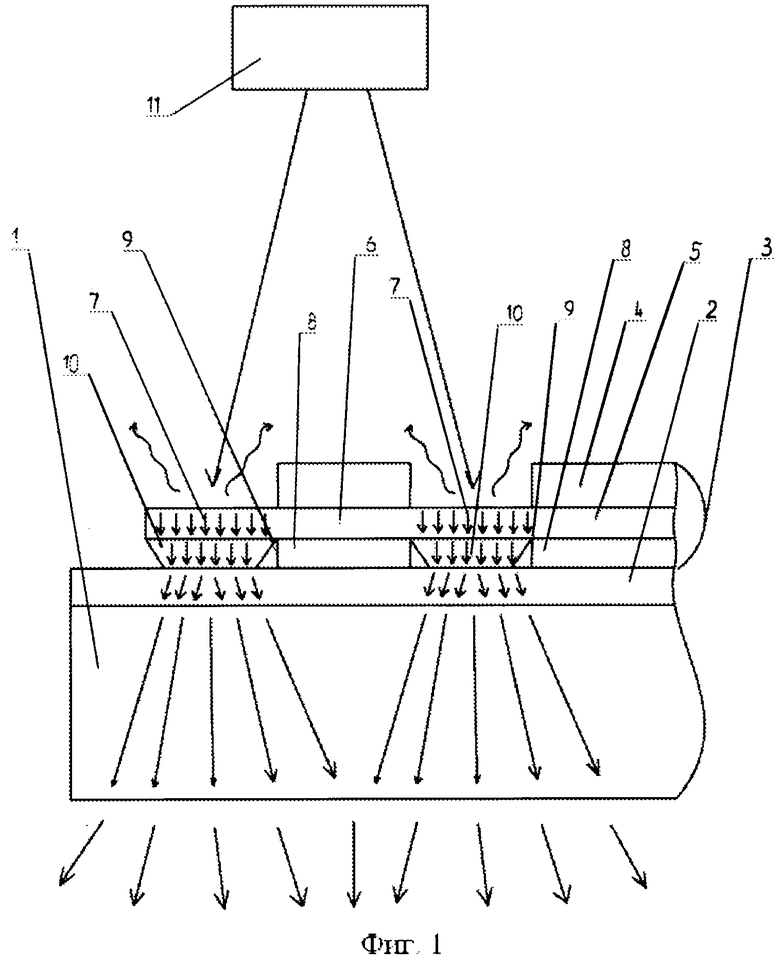

Фиг.1 - печатная плата с выводами в «окнах», с которых удален слой диэлектрика, в разрезе, где:

1 - металлическая пластина (алюминий);

2 - гальваническое покрытие (олово-висмут);

3 - печатная плата;

4 - диэлектрическое основание (полиимид);

5 - медная фольга;

6 - дорожки;

7 - проводники и выводы;

8 - паяльная маска;

9 - свободная область ("окно") с удаленным слоем диэлектрика в паяльной маске 8;

10 - слой припоя;

11- источник лазерного излучения.

Прямыми стрелками показано рассеивание тепла в окружающее пространство через металлические детали. Фигурными стрелками показано испарение диэлектрика.

На металлической пластине 1 (например, из алюминия АМг6), имеющей гальваническое покрытие 2 (например, олово-висмут), обеспечивающее паяемость, установлена печатная плата 3 с диэлектрическим основанием 4 (например, из полиимида), покрытым медной фольгой 5 (в качестве фольгированного диэлектрика может быть использован Pyralux® AP ф.DuPont Kapton®). На медной фольге 5 печатной платы 3, например, травлением сформированы дорожки 6, проводники и выводы 7. Печатная плата 3 покрыта сверху паяльной маской 8, за исключением выполненных в ней «окон» 9. Проводники и выводы 7, расположенные в «окнах» 9, облужены слоем 10 припоя и припаяны к гальваническому покрытию 2 металлической пластины 1, например, посредством инфракрасной пайки (в частности, с помощью паяльно-ремонтной станции ERSA) с использованием, например, флюс-крема FMKANC 32-005. Воздействие на диэлектрическое основание 4 осуществляется источником 11 лазерного излучения.

Способ удаления диэлектрика с проводников и выводов 7 печатной платы 3 с помощью лазерного излучения осуществляется следующим образом.

Посредством инфракрасной пайки к гальваническому покрытию 2 металлической пластины 1 припаивают слоем 10 припоя проводники и выводы 7 печатной платы 3.

На диэлектрическое основание 4 в области «окон» 9 в паяльной маске 8 от источника 11 лазерного излучения (например, импульсный волоконный иттербиевый лазер с диодной накачкой LG Designer) воздействуют лазерным излучением.

При этом происходит испарение диэлектрика со стороны проводников и выводов 7. Тепло, выделяемое при его испарении, отводится из области обработки через обладающие хорошей теплопроводностью гальваническое покрытие 2 и облуженные слоем 10 припоя (например, припой ПОС-61) проводники и выводы 7. Попадая в металлическую пластину 1, оно рассеивается в окружающее пространство. Таким образом решается задача эффективного отведения тепла через металлическую пластину 1. При этом также обеспечивается тепловой режим, при котором минимизируется образование карбонизованного остатка (сажа, уголь и т.п.), обеспечивается допустимый уровень теплового воздействия на проводники и выводы и исключается коробление. Благодаря высокой теплопроводности металлических проводников и выводов, а также металлической пластины продукты горения диэлектрика (карбонизированный остаток) удаляются практически полностью.

После воздействия ЛИ печатная плата 3 отделяется от металлической пластины 1 направленным потоком горячего воздуха, который формируется промышленным термофеном (например, промышленным термофеном BOSH). Далее проводники и выводы 7 с испаренным с них диэлектриком промываются традиционными для отрасли промывочными средствами (например, спирто-нефрасовой жидкостью) для удаления продуктов горения диэлектрика.

Диаметр пятна лазерного излучения составляет 35…50 мкм, что позволяет получить на печатной плате свободную от диэлектрика область сложной геометрической формы, выполненную с высокой точностью. Это обеспечивает, в частности, возможность получения глухих отверстий в любом ее месте, не повреждая фольги проводников и выводов.

Благодаря использованию полуфабрикатов из серийно выпускаемых материалов, а именно заготовки печатной платы из фольгированного полиимида, реализация данного способа не требует разработки сложных технологических процессов, связанных с приобретением дополнительного оборудования, что существенно уменьшает стоимость печатной платы и позволяет изготовить ее в рамках сборочного производства приборостроительного предприятия. При этом исключается необходимость применения дополнительных материалов для защиты проводников и выводов от воздействия лазерного излучения.

Применение в одном изделии различных методов лучевых технологий (инфракрасная пайка и обработка импульсным лазерным излучением), обеспечивают минимальное количество ручного труда, что существенно уменьшает трудоемкость.

В частном случае в виде печатной платы может быть использован гибкий шлейф.

В настоящее время способ апробирован на приборостроительном предприятии и экспериментально подтверждена его реализуемость с достижением заявленного технического результата, разработана конструкторская документация, изготовлен опытный образец.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокочастотных печатных плат | 2021 |

|

RU2765105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ДЛЯ СВЕТОДИОДОВ | 2011 |

|

RU2477029C2 |

| ПЕЧАТНАЯ ПЛАТА НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2481754C1 |

| Коммутационная плата на нитриде алюминия для силовых и мощных СВЧ полупроводниковых устройств, монтируемая на основании корпуса прибора | 2018 |

|

RU2696369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2007 |

|

RU2345510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2008 |

|

RU2395938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2604721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ И ДВУСТОРОННЯЯ ПЕЧАТНАЯ ПЛАТА | 1998 |

|

RU2138931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСТОРОННЕЙ ГИБКОЙ ПЕЧАТНОЙ ПЛАТЫ | 2012 |

|

RU2539583C2 |

Изобретение относится к электронной технике и может быть использовано при изготовлении печатных плат. В заявленном способе на диэлектрическом основании печатной платы формируют проводники и выводы. Со стороны проводников ее покрывают защитным слоем, оставляя область проводников и выводов, свободную от него. Далее их соединяют с металлической пластиной посредством пайки, после чего воздействуют на диэлектрическое основание лазерным излучением. Затем отделяют металлическую пластину от проводников и выводов печатной платы, например, с помощью направленного потока нагретого воздуха. Техническим результатом является обеспечение возможности удаления диэлектрика лазерным излучением с проводников и выводов печатной платы в любом ее месте при сохранении их целостности и без использования дополнительных защитных материалов, а также обеспечение возможности формирования свободной области с удаленным слоем диэлектрика сложной геометрической формы, выполненной с высокой точностью. 1 з.п. ф-лы, 1 ил.

1. Способ удаления диэлектрика лазерным излучением с проводников и выводов печатной платы, заключающийся в том, что на диэлектрическом основании печатной платы формируют проводники и выводы, далее ее со стороны проводников покрывают защитным слоем, после чего воздействуют на диэлектрическое основание лазерным излучением, отличающийся тем, что в процессе покрытия печатной платы защитным слоем оставляют область проводников и выводов свободную от него, затем соединяют их с металлической пластиной посредством пайки и далее воздействуют на диэлектрическое основание лазерным излучением, после чего отделяют металлическую пластину от проводников и выводов печатной платы.

2. Способ по п.1, отличающийся тем, что отделение проводников и выводов печатной платы от металлической пластины осуществляют с помощью направленного потока нагретого воздуха.

| СПОСОБ ЛАЗЕРНОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2012464C1 |

| RU 2009148875 A, 10.04.2010 | |||

| Способ получения антра-(1,9 вс) -пиррол-1-карбоновой кислоты или ее галоидпроизводных | 1973 |

|

SU480703A1 |

| Способ получения антра-(1,9 вс) -пиррол-1-карбоновой кислоты или ее галоидпроизводных | 1973 |

|

SU480703A1 |

Авторы

Даты

2013-11-10—Публикация

2012-07-05—Подача