Настоящее изобретение относится к улучшенному катализатору сдвига для водяного газа. В частности, настоящее изобретение относится к не содержащему хрома катализатору высокотемпературного сдвига (ВТС) и к способу его применения.

Производство водорода из природного газа, нефти, угля, кокса, нафты и других углеродсодержащих материалов обычно выполняют с помощью реакций парового реформинга, автотермического реформинга или газификации. В любой из этих реакций образуется поток синтез-газа (сингаза). В качестве основных компонентов сингаз содержит водород, монооксид углерода, диоксид углерода и воду. Для максимального увеличения выхода водорода обычно проводят дальнейшее превращение синтез-газа с помощью реакции сдвига водяного газа СО+Н2O=СO2+Н2.

Для того, чтобы реакция протекала с приемлемой скоростью, сингаз подвергают превращению в реакторе над подходящим катализатором. Реакция сдвига водяного газа является контролируемой равновесием экзотермической реакцией. Поэтому выход водорода можно оптимизировать путем проведения реакции в двух отдельных адиабатических реакторах с охлаждением между стадиями. Первый из этих реакторов обычно называют реактором высокотемпературного сдвига (ВТС) и он содержит катализатор высокотемпературного сдвига, а второй - реактором низкотемпературного сдвига (НТС) и он содержит катализатор низкотемпературного сдвига. Некоторые промышленные установки снабжены только реактором высокотемпературного сдвига. На некоторых промышленных установках целевым компонентом является монооксид углерода. Смесь синтез-газа можно обогатить монооксидом углерода с помощью реакции сдвига водяного газа, в этом случае ее иногда называют обратной реакцией сдвига водяного газа. От температуры и состава газа зависит, будет ли происходить обогащение данной смеси синтез-газа водородом или монооксидом углерода.

При проведении низкотемпературного сдвига обычно используют катализаторы Cu/Zn/Al и температура на входе в реактор НТС обычно близка к 200°С или на 20°С выше температуры конденсации газа. Температура на выходе из реактора НТС часто находится в диапазоне от 220 до 250°С.

При проведении высокотемпературного сдвига современная промышленная практика основана на использовании катализатора высокотемпературного сдвига, содержащего железо (Fe), хром (Сr) и медь (Сu), в основном в виде оксидов. Этот катализатор работает в диапазоне от 300 до 500°С и нижнее предельное значение соответствует температуре на входе в реактор ВТС, а верхнее предельное значение соответствует температуре на выходе. Типичные рабочие давления находятся в диапазоне от 2,3 до 6,5 МПа. Хотя эту каталитическую систему используют в течение десятилетий, она обладает некоторыми серьезными недостатками.

Одним недостатком является наличие хрома в катализаторе, что делает его вредным для окружающей среды и опасным для здоровья при использовании. Этому способствует то, что при окислении катализатора легко образуется оксид хрома(VI), СrО3, и родственные соединения хрома со степенью окисления VI. Поэтому обращение с катализатором при его изготовлении, транспортировке, загрузке и выгрузке является потенциально опасным.

Другим недостатком является то, что для предотвращения чрезмерного восстановления катализатора необходим определенный избыток водяного пара по сравнению с монооксидом углерода. Таким образом, если молярное отношение пар/углерод (отношение S/C) в синтез-газе перед реактором высокотемпературного сдвига слишком мало или, что эквивалентно, если молярное отношение пар/сухой газ (отношение S/G) перед реактором высокотемпературного сдвига слишком мало, или, что эквивалентно, если молярное отношение кислород/углерод (отношение О/С) слишком мало, то в катализаторе ВТС будет активироваться образование карбидов железа и/или элементарного железа.

Такое чрезмерное восстановление приводит к значительному снижению механической прочности катализатора, а также к избыточному образованию метана, вследствие чего образуется меньше водорода. Конкретное количество избытка водяного пара зависит от конкретных рабочих условий и состава газа. Избыток воды приводит к дополнительным затратам при эксплуатации промышленной установки, поскольку для нагревания и испарения воды необходима энергия. Другими словами, можно обеспечить значительную экономию энергии при использовании небольших значений отношения S/C в установках, расположенных до реактора ВТС, в особенности в установках парового реформинга, и вследствие этого также при использовании небольших значений отношения S/C на выходе из реактора ВТС. Небольшие значения отношения S/C на выходе из реактора ВТС приводит к небольшим значениям отношений О/С и S/G.

Еще одним недостатком является чувствительность к ядам. Хорошо известно, что такие элементы, как хлор, сера, щелочные металлы, кремний и другие, неблагоприятно влияют на активность и/или селективность катализатора ВТС на основе железа. Предыдущие попытки разработки не содержащего хрома катализатора ВТС в основном относились к катализаторам на основе железа, например, промотируемым алюминием и церием [Q. Liu, W. Ma, R. He and Z. Mu, Catalysis Today 2005, 52-56] или алюминием и медью [S. Natesakhawat, X. Wang, L. Zhang and U.S. Ozkan, J. Mol. Catal. A: Chemical 2006, 82-94]. Можно предвидеть, что эти катализаторы все же будут обладать некоторыми из указанных выше недостатков.

Желательно, чтобы можно было получить катализатор ВТС, в котором будут устранены указанные выше недостатки, так чтобы он не содержал опасных элементов, в особенности хрома, работал при небольших значениях отношения пар/углерод в реакторе ВТС, а также был устойчивее к наличию ядов.

В заявке на патент Японии №2004-321924 (JP 2004321924A) описан нанесенный на оксиды цинка-алюминия катализатор медь - щелочной металл для реакции сдвига водяного газа. Медь является активным катализатором, а оксиды цинка-алюминия выступают только в качестве носителя. Катализатор исследовали при 400°С и атмосферном давлении, что приблизительно соответствовало условиям в автомобильной промышленности и далеко выходило за границы диапазона 2,3-6,5 МПа, использующегося при промышленном проведении ВТС. Медь считают критически важной частью каталитической системы и необходимо содержание меди, составляющее 2-20%. Поскольку медь является самым дорогим компонентом катализатора, она вносит значительный вклад в стоимость производства катализатора.

Объектом настоящего изобретения является катализатор ВТС, который не содержит хрома и поэтому при использовании является менее вредным для окружающей среды и менее опасным для здоровья, чем существующие катализаторы Cu/Cr/Fe.

Другим объектом настоящего изобретения является катализатор ВТС, который обеспечивает эксплуатацию при малом отношении О/С в газе в реакторе ВТС, что эквивалентно малому значению отношения S/C и эквивалентно малому значению отношения S/G (молярное отношение пар/сухой газ) на входе в реактор ВТС без избыточного образования метана и без чрезмерного падения давления в реакторе.

Другим объектом настоящего изобретения является катализатор ВТС, который обладает высокой термической стабильностью, т.е. который сохраняет свою активность в течение длительных периодов эксплуатации.

Другим объектом настоящего изобретения является катализатор ВТС, который обладает высокой стойкостью к воздействию примесей, находящихся в газовой фазе, таких как сера и хлор.

Другим объектом настоящего изобретения является катализатор, менее дорогостоящий, чем катализаторы предшествующего уровня техники.

Эти и другие задачи решены в настоящем изобретении.

Соответственно, первым объектом настоящего изобретения является катализатор, предназначенный для применения в реакции высокотемпературного сдвига, в своей активной форме содержащий смесь цинк-оксидноалюминиевой шпинели и оксида цинка в комбинации со щелочным металлом, выбранным из группы, включающей Na, K, Rb, Cs и их смеси, указанный катализатор обладает молярным отношением Zn/Al, находящимся в диапазоне от 0,5 до 1,0, и содержанием щелочного металла, находящимся в диапазоне от 0,4 до 8,0 мас.% в пересчете на массу окисленного катализатора.

При использовании в настоящем изобретении выражение "в своей активной форме" относится к фазам катализатора во время работы. Таким образом, смесь 1 моля ZnO и 1 моля Аl2O3 во время работы по меньшей мере частично превратится в ZnAl2O4. Поэтому катализатор, содержащий цинк в виде оксида цинка, алюминий в виде оксида алюминия и соединения щелочных металлов, в соответствии с настоящим изобретением является активным, поскольку оксид цинка и оксид алюминия во время работы будут вступать в реакцию с образованием цинк-алюминиевой шпинели.

При использовании в настоящем изобретении выражение "в пересчете на массу окисленного катализатора" означает указанное массовое содержание компонента в пересчете на массу катализатора в его окисленной форме. Например, если указано, что катализатор содержит 1,75 мас.% калия, это означает наличие 1,75 г элементарного калия на 100 г окисленного катализатора.

Катализаторы, соответствующие настоящему изобретению, способны приводить состав смеси синтез-газа к равновесному. Они характеризуются тем, что содержат смесь оксида цинка и цинк-оксидноалюминиевой шпинели в комбинации с промотором - щелочным металлом. Давно известно, что сам по себе ZnO обладает низкой активностью в реакции сдвига водяного газа. Соединения щелочных металлов на подложке, например, щелочной металл на подложке из оксида алюминия, также обладают низкой активностью в реакции сдвига водяного газа. Кроме того, в соответствии с настоящим изобретением обнаружено неожиданное следствие их объединения - сохранение высокой активности в течение длительных периодов времени без необходимости включения меди в состав.

Цинк-оксидноалюминиевая шпинель, ZnAl2O4, образуется по реакции ZnO+Аl2О3=ZnAl2O4. Цинковую шпинель предлагали в качестве катализатора для обратной реакции сдвига водяного газа. Однако каталитическая активность ZnAl2O4 и K2СО3/Аl2О3 намного ниже, чем у катализатора Cu-Fe-Cr, который является использующимся в настоящее время катализатором реакции высокотемпературного сдвига водяного газа.

Мы также неожиданно установили, что соединения щелочных металлов за исключением лития при нанесении на подложку из ZnAl2O4 в комбинации с ZnO при некоторых условиях обладают даже более высокой активностью при ВТС, чем катализатор Cu-Cr-Fe. Это резко отличается от данных для родственных катализаторов, таких как промотированный калием MgO/MgAl2O4, который почти не обладает активностью в реакции сдвига водяного газа. Кроме того, неожиданным явилось то, что K и Cs являются значительно лучшими промоторами, чем Na, и что Li, видимо, не оказывает промотирующего воздействия.

Мы установили, что при высоких температурах и давлениях при работе реактора ВТС наличие меди несущественно и что активности этих катализаторов, содержащих медь, и таких катализаторов, которые не содержат медь, очень близки друг к другу, в особенности при длительной работе, такой как в течение 500 ч или дольше. Это является весьма привлекательным, поскольку катализаторы ВТС должны быть пригодны для работы в стабильных условиях (без значительного снижения активности) в течение нескольких лет. Поскольку медь является относительно дорогим сырьем по сравнению с цинком и алюминием, исключение меди позволяет приготовить более дешевый катализатор. Причиной того, что медь не способствует активности, видимо, является быстрое спекание частиц меди при высоких температурах во время ВТС (300-500°С) и высокая чувствительность Сu по отношению к ядам, таким как сера и хлор. Поэтому исключение меди из катализаторов, соответствующих настоящему изобретению, приводит к катализаторам, которые устойчивы по отношению к этим ядам и все же остаются активными в реакции ВТС в течение длительных периодов времени. Точнее, мы установили, что после поглощения серы во время работы катализатор через продолжительные периоды времени, например, через 500 ч работы или более (продолжительность рабочего цикла, ПРЦ) может по меньшей мере восстановить исходную активность, такую как у не содержащего серы катализатора.

Катализаторы, соответствующие настоящему изобретению, не содержат хрома, железа и меди. Они содержат только относительно безвредные соединения, а именно, оксид цинка, оксид алюминия, цинк-алюминиевую шпинель и соединения щелочных металлов, предпочтительно в виде щелочных металлов карбонатов. Поэтому катализаторы, соответствующие настоящему изобретению, безопаснее в обращении и менее вредны для окружающей среды, чем современные промышленные катализаторы ВТС.

Катализаторы, соответствующие настоящему изобретению, являются высокостабильными, т.е. их активность поддерживается в течение длительных периодов работы. Кроме того, они могут работать при небольших значениях отношения S/C и тем самым при небольших значениях отношения S/G на входе в реактор ВТС без образования чрезмерного количества метана и других углеводородов и они способны приводить состав смеси синтез-газа к равновесному.

В общем варианте осуществления настоящего изобретения катализатор в своей активной форме содержит элементы цинк, алюминий и по меньшей мере один из щелочных металлов, выбранный из группы, включающей Na, К, Rb, Cs и их смеси, указанные элементы находятся в виде оксидов и/или карбонатов и/или бикарбонатов с разной степенью гидратирования, состав катализатора описывают с помощью отношения молярных количеств цинка и алюминия (Zn/Al), которые составляют от 0,5 до 1,0, и они образуют смесь цинк-оксидноалюминиевой шпинели и оксида цинка и промотор - щелочной металл содержится в количествах, составляющих 0,4-8,0 мас.% в пересчете на массу катализатора в его окисленной форме.

Молярное отношение Zn/Al предпочтительно находится в диапазоне от 0,5 до 0,8, более предпочтительно - в диапазоне от 0,60 до 0,70.

Содержание Аl предпочтительно равно от 20 до 30 мас.% в пересчете на массу окисленного катализатора, например, 21, 22, 23, 24, 25 мас.%.

Содержание Zn предпочтительно равно от 30 до 40 мас.% в пересчете на массу окисленного катализатора, например, 32, 34, 35, 36, 38 мас.%.

Содержание промотора - щелочного металла составляет, например, 0.5, 0.6, 0.8, 0.9, 1.3, 1.5, 1.7, 1.8, 2.0, 2.5, 2.7, 3.0, 3.2, 3.5, 3.7, 4.0, 5.0, 6.0, 7.2, 7.5 мас.%. Предпочтительно, если промотором - щелочным металлом является калий, он содержится в количестве, составляющем 1-3 мас.% в пересчете на массу окисленного катализатора. В еще одном варианте осуществления щелочным металлом является цезий, и он содержится в количестве, составляющем от 5 до 10 мас.%. Мы установили, что при таких концентрациях калия или цезия в катализаторе обеспечивается неожиданно высокая активность, характеризующаяся скоростью реакции. Скорость реакции определяется просто как количество монооксида углерода, израсходованное по реакции сдвига за единицу времени, деленное на массу катализатора.

Точнее, предпочтительным катализатором является катализатор, обладающий молярным отношением Zn/Al, равным 0,65-0,70, предпочтительно - 0,7, и катализатор содержит 31-34 мас.% Zn, предпочтительно - 33 мас.% Zn и 2,7-3,0 мас.% K, предпочтительно - 2,8 мас.% K в пересчете на массу окисленного катализатора. Содержание Al явно задается значением молярного отношения Zn/Al и содержанием Zn в катализаторе. В таком диапазоне составов катализатор обладает неожиданно высокой активностью, характеризующейся скоростью реакции. Увеличенные или уменьшенные концентрации калия приводят к снижению скорости реакции.

Другой предпочтительный катализатор обладает молярным отношением Zn/Al, равным примерно 0,7, и катализатор содержит 34-36 мас.% Zn, предпочтительно - 35 или 35,5 мас.% Zn и 7-8 мас.% Cs, предпочтительно - 7,2 мас.% Cs в пересчете на массу окисленного катализатора. Содержание Al явно задается значением молярного отношения Zn/Al и содержанием Zn в катализаторе. Этот катализатор также обладает неожиданно высокой активностью.

Катализаторы, соответствующие настоящему изобретению, можно использовать в реакции высокотемпературного сдвига водяного газа для обогащения газа водородом (для увеличения содержания водорода в газе), а также в обратной реакции сдвига водяного газа для обогащения газа монооксидом углерода. Таким образом, настоящее изобретение также относится к способу обогащения смеси синтез-газа путем взаимодействия смеси указанного синтез-газа с катализатором, соответствующим настоящему изобретению, как указано в пункте 7 формулы изобретения. Настоящее изобретение также относится к способу обогащения смеси синтез-газа монооксидом углерода путем взаимодействия смеси указанного синтез-газа с катализатором, соответствующим настоящему изобретению, являющемуся также объектом пункта 7 формулы изобретения.

Условия проведения способа являются такими, чтобы давление в реакторе ВТС находилось в диапазоне от 2,3 до 6,5 МПа, предпочтительно - 2,5-4,5 МПа, а температура смеси синтез-газа на входе в реактор находилась в диапазоне от 300 до 400°С, предпочтительно - 330°С и температура на выходе составляла от 420 до 520°С, предпочтительно - 450°С. Молярное отношение пар/сухой газ (отношение S/G) в реакторе ВТС предпочтительно находится в диапазоне от 0,05 до 0,9, более предпочтительно - от 0,1 до 0,9. Отношение S/G определяется просто как отношение количества молей воды к количеству молей остального синтез-газа, поступающего в реактор ВТС, т.е. в пересчете на сухое вещество. Синтез-газ, поступающий в реактор ВТС, обычно содержит 5-50 об.% СО, 5-50 об.% СO2, 20-60 об.% Н2, 15-50 об.% H2O, 0-30 об.% N2; например, 9 об.% СО, 7 об.% СO2,25 об.% Н2, 33 об.% Н2O,27 об.% N2.

В предпочтительном варианте осуществления смесь синтез-газа обладает отношением S/G, равным от 0,05 до 0,9, температурой, равной от 300 до 400°С, и реактор работает при давлении в диапазоне от 2,3 до 6,5 МПа.

Способ, соответствующий настоящему изобретению, осуществляется стабильно в течение длительных периодов времени, например, в течение более 500 ч, что обусловлено высокой стабильностью катализатора. Поэтому исключены или по меньшей мере сокращены нецелесообразные остановки вследствие окончания срока службы катализатора. Способ устойчивее к наличию серы в обрабатываемом синтез-газе. Обеспечивается соответствие строгим экологическим требованиям, поскольку в катализаторе не используется хром, и одновременное отсутствует опасность образования чрезмерного количества метана или углеводородов, в особенности при небольших значениях отношения S/C в расположенных далее на технологической линии установках реформинга и тем самым при небольших значениях отношения О/С в синтез-газе, направляющемся в реактор сдвига. Вследствие работы при небольших значениях отношения О/С или, эквивалентно, при небольших значениях отношения S/C, обеспечивается значительная экономия энергии. Это становится особенно важным для установок синтеза аммиака, которые обычно работают при больших значениях отношения S/C в секции реформинга синтез-газа в установке, например, при отношении S/C, равном 2,50 или 2,75. В соответствии с настоящим изобретением стало возможным уменьшение значения отношения S/C в секции реформинга до 1,8 или даже намного меньшего значения, что увеличивает энергетическую эффективность установок синтеза аммиака, а также значительно уменьшает размер оборудования установки.

ПРИМЕРЫ

Получение катализатора. Катализаторы, соответствующие настоящему изобретению, можно получить разными путями, включая соосаждение солей цинка и алюминия основанием, таким как аммиак, гидроксиды щелочных металлов и карбонаты и бикарбонаты щелочных металлов. Подходящими солями цинка и алюминия являются нитраты, сульфаты, ацетаты, галогениды и их смеси. Альтернативно, раствор соли цинка(II), такой как нитрат цинка, можно осадить алюминатом щелочного металла в растворе, как это описано в примере 1. Другая альтернативная методика получения заключается в соосаждении солей цинка и алюминия органическими аминами. Другая альтернативная методика получения заключается в соосаждении солей цинка и алюминия путем гидролиза мочевиной. Промоторы обычно используют для пропитки катализатора в виде растворов соответствующих соединений щелочных металлов. Предпочтительными соединениями являются карбонаты, бикарбонаты, нитраты, карбоксилаты и гидроксиды щелочных металлов. Получение катализатора в любом случае завершается прокаливанием при температуре в диапазоне 200-800°С, предпочтительно - в диапазоне 450-650°С.

В приведенных ниже примерах катализаторы А-I являются катализаторами, соответствующими настоящему изобретению, а катализаторы C1-С12 являются сравнительными катализаторами. Составы всех катализаторов приведены в таблице 1, а в таблицах 2-7 приведены результаты исследований активности.

Пример 1

Получение катализатора А

Раствор гексагидрата нитрата цинка готовили путем растворения 208,3 г Zn (NО3)2·6Н2O в деионизированной воде и объем доводили до 600 см3. 254,5 г Раствора KАlO2, содержащего избыток KОН (10,6% Аl, 22,9% K, плотность = 1,57 г/см3), разбавляли деионизированной водой до полного объема, равного 600 см3. Эти два раствора смешивали, что приводило к образованию осадка. Суспензию при перемешивании нагревали при 95°C в течение 1 ч и затем значение pH доводили до 8 путем прибавления 10% азотной кислоты. Осадок отфильтровывали, несколько раз промывали горячей деионизированной водой и сушили при 100°С. Высушенный промежуточный продукт прокаливали при 500°С в течение 2 ч. Полученный порошок охарактеризовывали с помощью рентгеноструктурного анализа и обнаруживали, что он представляет собой смесь цинк-оксидноалюминиевой шпинели (ZnAl2O4) и ZnO. Порошок пропитывали водным раствором K2СО3 по методике медленного увлажнения и сушили при 100°С. Элементный анализ проводили с использованием ИСП (индуктивно связанная плазма) и обнаруживали, что катализатор содержит 38,6% Zn, 22,9% Аl и 1,76% К. Таким образом, молярное отношение Zn/Al составляло 0,70. Порошок смешивали с графитом (4% мас./мас.) и пеллетировали с получением цилиндрических таблеток диаметром 6 мм и высотой 4 мм, плотностью 1,80 г/см3. В заключение пеллеты прокаливали в течение 2 ч при 550°С.

Пример 2:

Получение катализатора В.

Этот катализатор получали из Zn(NО3)2·6Н2O (297,9 г) и KАlO2/KОН (448 г), как в примере 1, но в присутствии карбоната калия. K2СО3 (59,4 г) растворяли в растворе KАlO2/KОН и затем смешивали с раствором нитрата цинка. Образовавшийся осадок обрабатывали, как в примере 1. Присутствие карбонатных ионов во время осаждения приводило к образованию фазы гидротальцита, обнаруженной с помощью рентгеноструктурного анализа высушенного порошка. После прокаливания рентгеноструктурный анализ показывал наличие смеси ZnAl2O4 и ZnO. Все катализаторы анализировали с помощью масс-спектрометрии с использованием ИСП и массовый состав катализаторов, включая сравнительные катализаторы, приведен в таблице 1. Элементы, обнаруженные в концентрациях менее 300 млн-1, не указаны. В столбцах под заголовками Zn/Al и Mg/Al приведены соответствующие молярные отношения указанных элементов.

Исследование катализаторов

Катализаторы, соответствующие настоящему изобретению, вместе с некоторыми сравнительными катализаторами исследовали в разных реакторах идеального вытеснения при различных условиях. Общая методика являлась следующей:

В большинстве случаев катализатор формовали в виде цилиндрических пеллет диаметром от D=4,5 мм до D=6,0 мм. В этих случаях катализатор в количестве Mcat (г) загружали в покрытый медью трубчатый реактор, обладающий внутренним диаметром 7 мм, таким образом, чтобы пеллеты были отделены друг от друга сферами из обожженного до полного спекания оксида алюминия диаметром 5 мм. В некоторых случаях катализатор загружали в виде гранул просеянной фракции с размером частиц 0,15-0,30 мм и в этом случае внутренний диаметр реактора равнялся 4 мм и катализатор загружали неразбавленным. Реактор нагревали внешним нагревательным устройством до температуры реакционной смеси, которая при измерении в газовой фазе сразу же за слоем катализатора в большинстве случаев составляла Т=380°С или Т=391°С. Температуру поддерживали постоянной с точностью ±3°С. В реакторе создавали давление синтез-газа, в большинстве случаев составляющее Р=2,3 МПа или Р=2,5 МПа. Синтез-газ, дозируемый регулятором Bruckner массового потока, и пар, дозируемый насосом Knauer, предварительно нагревали и смешивали до прохождения над катализатором. В большинстве случаев полный поток составлял F=75 Нл/ч или F=84 Нл/ч. Часовую объемную скорость газа (ЧОСГ), выраженную, как объемная массовая скорость, F/Mcat рассчитывали по потоку и массе загруженного катализатора. В большинстве случаев объемная скорость находилась в диапазоне 16-26 или 50-70 Нл/г/ч. Газ обычно обладал составом 9,7 об.% СО, 6,5 об.% СO2, 37,1 об.% Н2O, 44,8 об.% Н2 и 1,9 об.% Аr, соответствующим молярному отношению пар/сухой газ (S/G), равному 0,59. В качестве внутреннего стандарта использовали Аr. В некоторых случаях отношение S/G выбирали так, что оно приводило к составу газа, близкому к 10,2 об.% СО, 6,8 об.% СO2, 33,8 об.% Н2O, 47,2 об.% Н2 и 2,0 об.% Аr, при котором S/G=0,51. Концентрации всех компонентов регулярно определяли на входе и на выходе сухого газа с помощью газового хроматографа Hewlett Packard, который калиброван по газовой смеси известного состава. Для С, Н и О регистрировали массовый баланс и во всех случаях он найден равным 1,00±0,03.

Активности ряда катализаторов, соответствующих настоящему изобретению, а также некоторых сравнительных катализаторов приведены в таблицах 2-7. Во всех случаях активность определяли по истечении не менее 60 ч при заданной температуре, когда активность была стабильной. В примерах 3-10 (таблица 2) катализаторы подвергали усиленному состариванию, при котором после первых 24 ч при 380°С температуру повышали до 480°С и ее поддерживали в течение 17 ч. Затем измерения повторяли при 380°С.

Данные по размерам частиц катализатора, загрузке катализатора, полному потоку (F), концентрации СО на входе в реактор [СО], выраженной в процентах измеренной степени превращения СО (С, %), выраженной в процентах рассчитанной равновесной степени превращения (Ceq, %) и скорости в моль/кг/ч приведены в таблице 2. Селективность по отношению к реакции сдвига водяного газа с точностью до погрешности эксперимента составляла 100%, поскольку количество превращенного СО компенсировалось избытком СО2 по отношению к инертному газу. Эти примеры показывают, что катализатор, обладающий составом, который типичен для катализаторов, соответствующих настоящему изобретению, является особенно активным в реакции высокотемпературного сдвига водяного газа.

Примеры 3-10

Как показано в примерах 3-7 все катализаторы А, В, С, D и Е, соответствующие настоящему изобретению, активны в реакции сдвига водяного газа при условиях, указанных в таблице 2. Катализаторы А, В, С и D в основном различаются только по содержанию калия. При указанных условиях наиболее активным из этих катализаторов является катализатор D, который содержит 2,77% K. Катализаторы А и В обладают меньшими содержаниями K, а именно, равными 1,76% и 0,88% соответственно, а катализатор С обладает более значительным содержанием K, а именно, равным 3,95%. Поэтому наиболее предпочтительное содержание К находится в диапазоне 0,88%-3,95%, предпочтительно - в диапазоне 1-3%. Как показано в примере 7, вместо калия можно использовать натрий. Неожиданно установлено, что калий является значительно более эффективным промотором, чем натрий. Неожиданный результат комбинирования системы ZnO/ZnAl2O4 с K в качестве промотора виден из сопоставления высоких скоростей (39,4-46,7 моль/кг/ч), полученных при использовании катализаторов, соответствующих настоящему изобретению, в примерах 3-6, с данными для сравнительных катализаторов в примерах 8 и 9, Первый из них, С1, является катализатором ZnO/ZnAl2O4 без промотора. Этот катализатор исследовали при низкой ЧОСГ для обеспечения значительной степени превращения. Активность существенно ниже (скорость = 7,4 моль/кг/ч), чем у любого из промотированных посредством К катализаторов. Аналогичным образом, активность Аl2О3, промотированного посредством К является очень низкой, а именно скорость = 5,1 моль/кг/ч. Пример 10 показывает, что активность типичного катализатора Cu-Cr-Fe при условиях, сходных с использованными в примерах 3-7, приводит к скорости = 37,8 моль/кг/ч. Таким образом, этот пример показывает, что при условиях, соответствующих использующимся в промышленности, катализаторы, соответствующие настоящему изобретению, действительно более активны, чем катализатор Cu-Cr-Fe.

Примеры 11-18

Отношение Zn/Al важно для активности катализатора. Катализаторы F и G, соответствующие настоящему изобретению, в основном различаются только значениями молярных отношений Zn/Al, равными 0,69 и 0,59 соответственно. Как видно из сопоставления данных примеров 11 и 12, наиболее обогащенный цинком катализатор F обладает наибольшей активностью. Таким образом, отношение Zn/Al, равное 0,69, предпочтительнее, чем отношение Zn/Al, равное 0,59.

Также дополнительно исследовано влияние типа щелочного металла, как промотора. Уже было отмечено, что промотирование посредством K увеличивает активность катализаторов ZnO/ZnAl2O4 и что K является более сильным промотором, чем Na. Как показано в примере 13, промотирование посредством Cs приводит к результатам, аналогичным полученным для K. Катализатор Н содержит 7,2% Cs, что соответствует 2,1 мол.% Cs. Видно, что активность катализатора Н сопоставима с активностью катализатора F, в котором промотором является калий. В то время как K и Cs являются сильными промоторами, удивительно, что Li, по-видимому, не оказывает какого-либо влияния. Об этом свидетельствуют данные для сравнительных катализаторов С4 и С5 в примерах 14 и 15. И действительно, активность этих двух катализаторов сопоставима с активностью не содержащих промоторов сравнительных катализаторов С6 и С7. Для этих четырех сравнительных катализаторов скорость находится в диапазоне 18,3-22,4 моль/кг/ч, а для катализаторов F, G и Н, соответствующих настоящему изобретению, находится в диапазоне 67,2-79,5 моль/кг/ч при условиях, указанных в таблице 3.

Пример 18 характеризует активность катализатора Cu-Cr-Fe C3 при указанных условиях. Скорость реакции найдена равной = 66,2 моль/кг/ч, что согласуется с результатами, рассмотренными в примерах 3-10.

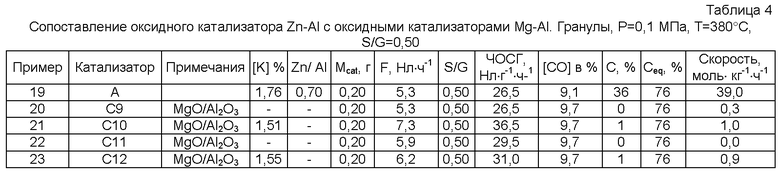

Примеры 19-23

В настоящем изобретении заявлена комбинация системы ZnO/ZnAl2O4 со щелочным металлом в качестве промотора. Хорошо известно, что Mg(II) и Zn(II) сходны по химическим и физическим характеристикам: оба образуют основные оксиды, которые способны образовывать стабильные шпинельные фазы с оксидом алюминия. Поэтому оказалось неожиданным, что не обладают активностью катализаторы MgO/MgAl2O4 с прибавлением и без прибавления промоторов. Эти катализаторы исследованы при низком давлении при условиях, аналогичных для катализатора А, соответствующего настоящему изобретению. Из таблицы 4 видно, что, в то время как катализатор А обладает значительной активностью, соответствующей скорости = 39,0 моль/кг/ч, катализаторы С9, С10, С11 и С12 на основе оксида магния с разными значениями отношения Mg/Al и разными содержаниями K приводят к скорости реакции, равной 1,0 моль/кг/ч или менее.

Пример 24

Исследование катализатора G, соответствующего настоящему изобретению, при высоком давлении и небольшом значении отношения S/G. Этот пример предназначен для того, чтобы показать, что высокая активность в реакции сдвига водяного газа обеспечивается и при указанных рабочих условиях и что селективность в реакции сдвига водяного газа остается высокой. Анализ выходящего газа показал, что в газовой фазе после взаимодействия с катализатором содержится 660 млн-1 СН3ОН и 35 млн-1 СН4. Скорость является низкой по сравнению с предыдущими примерами, что обусловлено низким содержанием пара в газе.

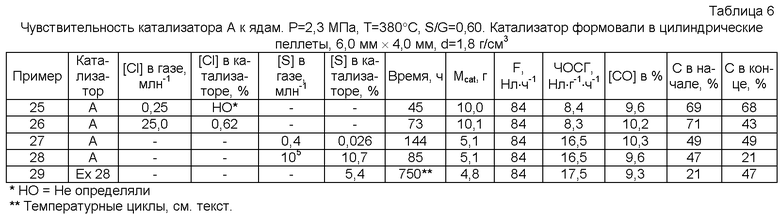

Примеры 25-29

Эти примеры предназначены для того, чтобы продемонстрировать поведение типичного катализатора, соответствующего настоящему изобретению, при воздействии хлора и серы. Хлор и сера являются типичными ядами катализаторов и для большинства катализаторов становятся менее активными при взаимодействии с соединениями, содержащими эти элементы. Исследования в примере 25 проводили так, как описано в примере 3, с тем отличием, что в загружаемую воду прибавляли хлорид аммония, так чтобы концентрация хлора в газовой фазе равнялась 0,25 млн-1. Воздействие газа, содержащего хлор, продолжалось в течение 45 ч и за это время степень превращения (С) немного уменьшалась, от 69 до 68%. Исследования в примере 26 проводили аналогичным образом, но при содержании Сl в газе, равном 25 млн-1. В этом случае воздействие продолжалось в течение 73 ч, и за это время степень превращения уменьшалась значительно, а именно, от 71 до 43%. Затем исследуемый катализатор анализировали и обнаружили, что среднее содержание хлора в слое катализатора составляло 0,62%. В современной промышленной практике содержание хлора, если он вообще присутствует, редко составляет более порядка млрд-1. Можно сделать вывод о том, что катализатор может включать много хлора и является устойчивым к воздействию этого яда. Данные приведены в таблице 6. Пример 27 предназначен для того, чтобы продемонстрировать устойчивость катализатора А к воздействию серы при низких концентрациях. Н2S в низких концентрациях вырабатывали путем поочередной загрузки пеллет катализатора и пеллет ZnS и это приводило к образованию H2S по реакции ZnS+Н2О (газ) = ZnO+Н2S (газ). При равновесии эта реакция приводит к образованию 0,4 млн-1 H2S и эта концентрация представляет собой верхнее предельное значение истинной концентрации Н2S. Эксперимент проводили путем поочередной загрузки пеллет катализатора и пеллет ZnS. Исследование продолжалось в течение 144 ч и в это время степень превращения СО (С) постоянно составляла 49%. Затем исследуемый катализатор анализировали и обнаружили, что, что он содержит 260 млн-1 S.

В примере 28 загружали свежий образец катализатора А. Измеренная степень превращения равнялась 47%. Затем катализатор обрабатывали с помощью 10% H2S в водороде в течение 4 ч и после этого катализатор выгружали и обнаружили, что он содержит 10,7% серы. Катализатор повторно загружали в реактор и исследование продолжали. Степень превращения найдена равной 21%, что составляет меньше половины от исходной степени превращения. После обработки в течение 30 ч при 380°С обнаружено, что степень превращения увеличивается до 22,5%. Затем температуру повышали до 480°С и обрабатывали в течение 30 ч и повторно дегазировали при 380°С в течение еще 30 ч. Этот температурный цикл повторяли несколько раз и каждый раз обнаруживали, что степень превращения увеличивалась. После 12 циклов (750 ч) обнаружено, что степень превращения достигла исходного значения, равного 47%. Катализатор выгружали и в нем определяли содержание серы. Неожиданно оказалось, что катализатор содержит 5,4% S, что означает, что этот частично сульфидированный катализатор обладает такой же активностью, как исходный катализатор, не содержащий серы. Данные приведены в таблице 6.

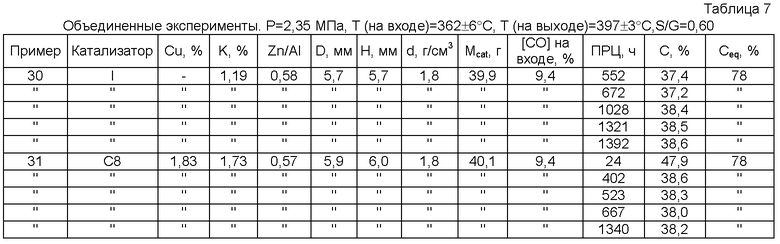

Примеры 30-31

Пример 30 демонстрирует длительную стабильность катализатора, соответствующего настоящему изобретению. Исследования проводили в виде объединенных экспериментов в полуадиабатическом реакторе. Катализатор (39,9 г катализатора I) загружали в покрытый медью трубчатый реактор, обладающий внутренним диаметром, равным 19 мм. Реактор нагревали с помощью трех внешних электронагревателей. Внутренние термодатчики позволяли получить температурный профиль по зоне катализатора. В каждом эксперименте температура на выходе постоянно равнялась примерно 397°C, а температуру на входе регулировали с помощью внешнего нагревателя. Получен почти линейный температурный профиль. Полный поток газа составлял 796 Нл/ч и при условиях проведения исследования приводит к промежуточной степени превращения с равновесной степенью превращения, равной 78%. Пример 31 является сравнительным примером, в котором использован катализатор С 8, и он показал, что промотирование медью не продолжается длительное время и поэтому этот относительно дорогостоящий элемент без опасений можно исключить. Эти объединенные эксперименты проводили в течение более 1300 ч. В таблице 7 приведены активности катализаторов I и С8 в зависимости от продолжительности рабочего цикла (ПРЦ).

Пример

Удельное полное потребление энергии (УППЭ)

В этом примере проведено сопоставление потребления энергии для технологий производства аммиака или водорода при обычном значении отношения S/C, равном 2,75, и при низком значении отношения S/C, равном 1,8. Результаты, приведенные в таблице 8, показывают, что в соответствии с настоящим изобретением теперь можно существенно уменьшить значение отношения S/C в секции реформинга и тем самым увеличить эффективность использования энергии (уменьшить значения УППЭ), а также значительно уменьшить размер оборудования установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ РЕАКТОРА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ | 2009 |

|

RU2516546C2 |

| КАТАЛИЗАТОР И СПОСОБ ДЛЯ ПРЯМОГО ПРЕВРАЩЕНИЯ СИНТЕЗ-ГАЗА В ЛЕГКИЕ ОЛЕФИНЫ | 2017 |

|

RU2727897C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЯМОЙ КОНВЕРСИИ СИНТЕЗ-ГАЗА ДЛЯ ПОЛУЧЕНИЯ МАЛОУГЛЕРОДИСТЫХ ОЛЕФИНОВ | 2018 |

|

RU2736729C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПРОПАНА И СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2751701C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЯМОЙ КОНВЕРСИИ СИНТЕЗ-ГАЗА ДЛЯ ПОЛУЧЕНИЯ МАЛОУГЛЕРОДИСТЫХ ОЛЕФИНОВ | 2019 |

|

RU2758849C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ ДИОКСИДА УГЛЕРОДА В МОНООКСИД УГЛЕРОДА | 2009 |

|

RU2395340C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОБЕССЕРИВАНИЯ ПОТОКОВ УГЛЕВОДОРОДОВ | 2006 |

|

RU2361668C2 |

| СПОСОБ ПОЛУЧЕНИЯ "ЛЕГКИХ" ОЛЕФИНОВ | 2023 |

|

RU2819849C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

Изобретение относится к области катализаторов. Описан катализатор, предназначенный для применения в реакции высокотемпературного сдвига, в своей активной форме содержащий смесь цинк-алюминиевой шпинели и оксида цинка в комбинации со щелочным металлом, выбранным из группы, включающей Na, K, Rb, Cs и их смеси, указанный катализатор обладает молярным отношением Zn/Al, находящимся в диапазоне от 0,5 до 1,0, и содержанием щелочного металла, находящимся в диапазоне от 0,4 до 8,0 мас.% в пересчете на массу окисленного катализатора. Описан способ обогащения смеси синтез-газа водородом или монооксидом углерода путем взаимодействия указанной смеси синтез-газа с описанным выше катализатором. Технический результат - увеличение активности катализатора. 2 н. и 6 з.п. ф-лы, 8 табл., 31 пр.

1. Катализатор, предназначенный для применения в реакции высокотемпературного сдвига, в своей активной форме содержащий смесь цинк-алюминиевой шпинели и оксида цинка в комбинации со щелочным металлом, выбранным из группы, включающей Na, K, Rb, Cs и их смеси, указанный катализатор обладает молярным отношением Zn/Al от 0,5 до 1,0 и содержанием щелочного металла от 0,4 до 8,0% в пересчете на массу окисленного катализатора.

2. Катализатор по п.1, в котором щелочным металлом является калий и он содержится в количестве от 1 до 3 мас.%.

3. Катализатор по п.1, в котором щелочным металлом является цезий и он содержится в количестве от 5 до 8 мас.%.

4. Катализатор по любому из пп.1-3, в котором молярное отношение Zn/Al от 0,5 до 0,8.

5. Катализатор по п.1 или 2, в котором молярное отношение Zn/Al равно 0,65-0,7 и который содержит 31-34 мас.% Zn и 2,7-3,0 мас.% K.

6. Катализатор по п.1 или 3, в котором молярное отношение Zn/Al равно 0,7 и который содержит 34-36 мас.% Zn и 7-8 мас.% Cs.

7. Способ обогащения смеси синтез-газа водородом или монооксидом углерода путем взаимодействия указанной смеси синтез-газа с катализатором по любому из пп.1-6.

8. Способ по п.7, в котором указанный синтез-газ обладает молярным отношением пар/сухой газ S/G от 0,05 до 0,9, температурой от 300 до 400°C и реактор работает при давлении от 2,3 до 6,5 МПа.

| СПОСОБ ИЗМЕРЕНИЯ РАССТОЯНИЯ ОТ ИЗЛУЧАТЕЛЯ ДО КОНТРОЛИРУЕМОГО ОБЪЕКТА НА ОСНОВЕ ЧМ ЛОКАТОРА | 2014 |

|

RU2567866C2 |

| WO 2005063364 A1, 17.04.2005 | |||

| WO 03022427 A1, 20.03.2003 | |||

| WO 9961150 A1, 02.12.1999 | |||

| US 6046130 A, 04.04.2000 | |||

| US 2004105804 A1, 03.06.2004 | |||

| EP 1149799 A1, 31.10.2001 | |||

| Способ получения водорода | 1977 |

|

SU778706A3 |

Авторы

Даты

2013-11-20—Публикация

2009-07-02—Подача