Изобретение относится к железнодорожному транспорту, в частности к тормозному оборудованию тягового подвижного состава.

Известна тормозная колодка по а.с. 1572889 В 61 H 1/00, 1988 (1), содержащая стальной каркас, чугунное дугообразное тело, состоящее из основного и профильного участков с выполненным в нем ручьем и снабженное вставками, заложенными рядами в тело колодки со стороны рабочей трущейся поверхности, причем гребневые вставки профильного участка выполнены в виде цилиндрических элементов с продольным вырезом и установлены в ручье колодки с возможностью охватывания и взаимодействия с гребнем бандажа колеса.

Известное (1) устройство является наиболее близким к заявленному по технической сущности и достигаемому результату.

Однако в известном (1) техническом решении вставки выполнены из специального чугуна, обладающего высокой твердостью, и вследствие этого вызывают интенсивный износ поверхности колес. Кроме того, выполнение вставок основного участка призматическими с непрерывной поверхностью трения ухудшает теплоотвод и способствует еще большему износу пар трения и снижению тормозного усилия из-за уменьшения коэффициента трения.

Задачей, на которую направлено заявленное изобретение, является создание новой конструкции и технологии изготовления тормозной колодки со вставками.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении надежности и эффективности работы тормозной колодки путем повышения ее износостойкости.

Технический результат достигается тем, что в тормозной колодке, содержащей стальной каркас, чугунное дугообразное тело, состоящее из основного и профильного участков с выполненным в нем ручьем и снабженное вставками, заложенными рядами в тело колодки со стороны рабочей трущейся поверхности, причем гребневые вставки профильного участка выполнены в виде цилиндрических элементов с продольным вырезом и установлены в ручье колодки с возможностью схватывания и взаимодействия с гребнем бандажа колеса, все вставки выполнены из пластичного металла, при этом вставки основного участка тела колодки выполнены цилиндрической формы и размещены группами, в каждой из которых центры трех ближайших вставок равноудалены друг от друга.

Кроме того, каждая группа вставок основного участка колодки может состоять из шести вставок, размещенных в два ряда.

Кроме того, предпочтительно, чтобы абразивность материала вставок превышала абразивность материала тела колодки.

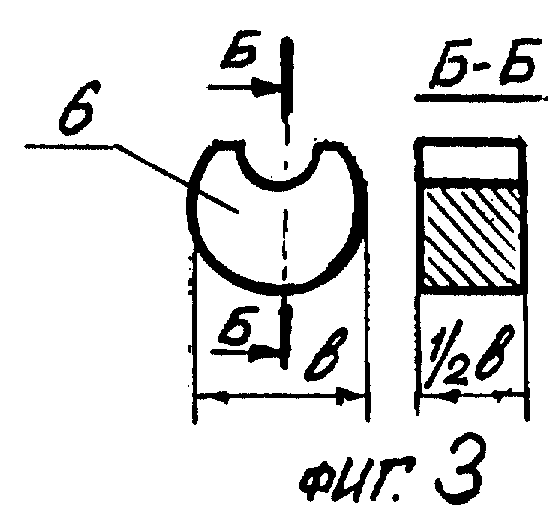

Кроме того, в ручье профильного участка колодки заложено четыре гребневые вставки с интервалом

i = (0,147 - 0,220) L,

где L - длина колодки.

Кроме того, ширина в гребневой вставке может составлять

b = (0,23-0,25) B,

где B - полная ширина колодки.

Кроме того, площадь T рабочей поверхности колодки без вставок

T = (4,6-6,9) t,

где t - площадь рабочей поверхности вставок.

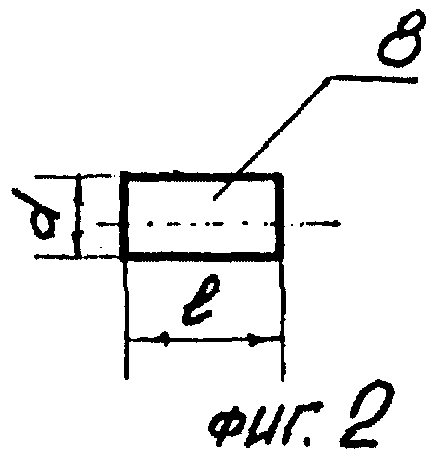

Кроме того, каждая вставка основного участка колодки может быть выполнена с диаметром d = (0,16-0,22) B

Кроме того, расстояние C между центрами вставок основного участка колодки

C = (0,104-0,12) L

Кроме того, длина l цилиндрической вставки основного участка колодки

l = (0,91-0,93) H,

где H - толщина колодки.

Кроме того, группы вставок основного участка колодки разделяет промежуток площадью

P = (0,3-0,36) S,

где S - полная рабочая площадь колодки.

Кроме того, твердые вставки могут быть закреплены на стальном каркасе сваркой, а весь набор залит чугуном с образованием единой рабочей поверхности колодки.

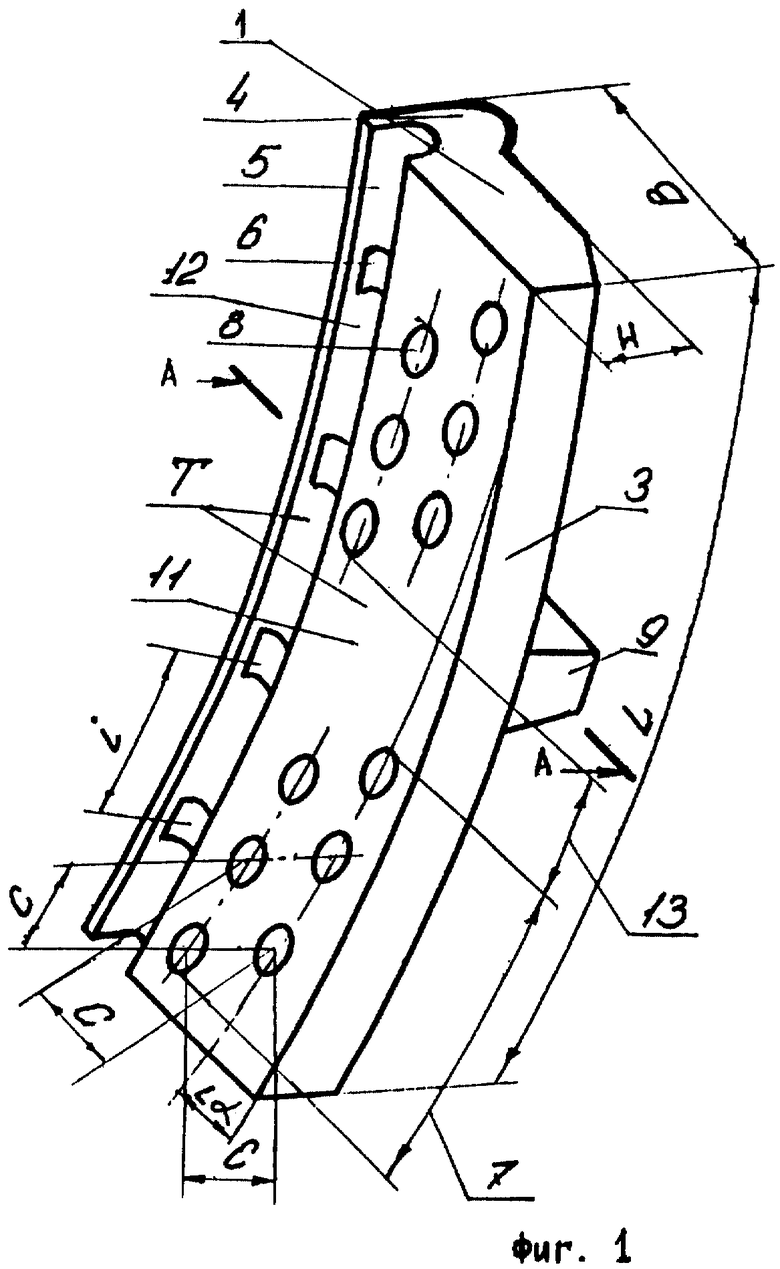

На фиг.1 представлен общий вид колодки.

На фиг. 2 показана вставка основного участка.

На фиг.3 показана вставка гребневого участка.

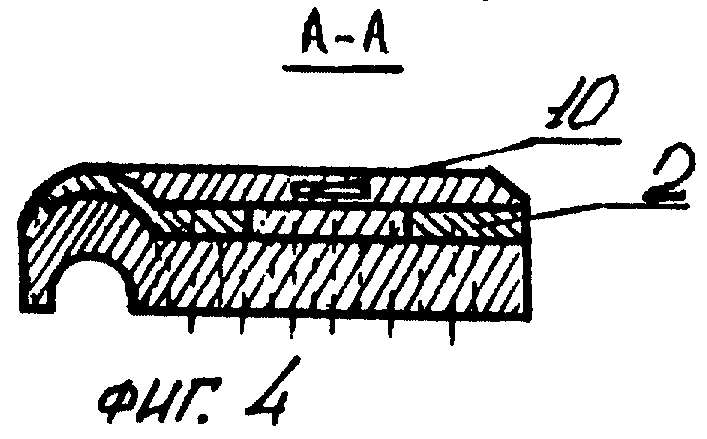

На фиг. 4 показана колодка в поперечном разрезе А-А на фиг. 1.

Тормозная колодка содержит чугунное дугообразное тело 1 и стальной каркас 2. Тело состоит из основного и профильного участков 3 и 4 соответственно. В профильном участке 4 выполнен ручей 5. В тело колодки со стороны рабочей трущейся поверхности на профильном участке 4 заложен один ряд гребневых вставок 6, а на основном участке 3 рядами, по крайней мере, две группы 7 вставок 8. Тело колодки имеет прилив 9 с отверстием 10 для крепления чекой к башмаку тормоза. Рабочая трущаяся поверхность колодки состоит из поверхности 11 основного участка 3 и поверхности 12 профильного участка 4. Гребневые вставки 6 выполнены в виде цилиндрических элементов с продольным вырезом и установлены в ручье колодки с возможностью схватывания и взаимодействия с гребнем бандажа колеса. Вставки 6 и 8 выполнены из пластичного металла. Вставки 8 выполнены цилиндрической формы и размещены группами 7, в каждой из которых центры трех ближайших вставок 8 равноудалены друг от друга. Оси рядов этих вставок 8 расположены под углом к продольной оси колодки. Каждая группа 7 вставок 8 основного участка 3 колодки может состоять из шести вставок 8, как представлено на фиг.1, размещенных в два ряда, оси которых размещены под углом к продольной оси колодки, равным α = 13o±3o.

Абразивность материала любой вставки может превышать абразивность материала тела колодки. Предпочтительное превышение абразивности материала вставок не менее чем в 2 раза.

В ручье 5 профильного участка 4 колодки заложены четыре гребневые вставки 6 с интервалом i = (0,147-0,220) L, где L - длина колодки. Ширина гребневой вставки в = (0,23-0,25) В, где В - полная ширина колодки. Площадь Т рабочей поверхности колодки без вставок Т = (4,6-6,9) t, где t - площадь рабочей поверхности вставок. Каждая вставка основного участка колодки выполнена с диаметром d = (0,16-0,22) В. Расстояния C между центрами вставок основного участка колодки C = (0,10-0,12) L. Длина 1 цилиндрической вставки основного участка колодки 1 = (0,91-0,93) H, где H - толщина колодки. Группы 7 вставок 8 основного участка колодки разделяют промежуток 13 площадью P = (0,3-0,36) S, где S - полная рабочая площадь колодки. Вставки тормозной колодки могут быть закреплены на стальном каркасе сваркой, а весь набор залит чугуном с образованием единой рабочей поверхности колодки для крепления чекой к башмаку тормоза. Рабочая трущаяся поверхность колодки состоит из поверхности 10 основного участка и поверхности 11 профильного.

Вставки 6 и 8 выполнены из пластичного металла, обладающего более высокой абразивностью, чем материал тела колодки.

Выполнение вставок 6 и 8 в теле отливки с указанными соотношениями обеспечивает сплошной контакт колодки с колесом локомотива по всей ширине бандажа без разрывов, за исключением рабочей поверхности гребня, предотвращающая ее износ и "подрез" колодкой.

При фиксации вставок на стальном каркасе электросваркой и заливке набора чугуном в теле колодки торцы цилиндрических вставок 8 и овальные пазы профильных вставок 6 совместно с телом отливки образуют рабочую поверхность колодки, взаимодействующую при торможении с поверхностью колеса локомотива. Стальной каркас 2 и прилив 9 с отверстием 10 для крепления колодки клиновой чекой образуют тыльную (установочную) поверхность колодки при монтаже ее в башмак.

Работа тормозной колодки выполняется прижатием рабочей поверхности бандажа колеса локомотива, полученное взаимодействие обеспечивает упругопластичное трение с коэффициентом α > 0,42. Условия возникновения упругопластичного трения:

а) тело колодки - чугун, твердость 197229 HB;

б) вставки мягкие - сталь, твердость 170 HB;

в) поверхность бандажа колеса - сталь, твердость 195190 HB;

г) предельная термостойкость колодки с сохранением указанного коэффициента трения не ниже 950oC.

Благодаря предлагаемому техническому решению повышается надежность и эффективность работы тормозной колодки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

| ГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА С ГЛУБОКОЙ ГРЕБНЕВОЙ ЧАСТЬЮ | 2009 |

|

RU2412842C1 |

| БЕЗГРЕБНЕВАЯ ЛОКОМОТИВНАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337027C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ЛОКОМОТИВНОГО И МОТОВОЗНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337026C1 |

| БЕЗГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВА | 2005 |

|

RU2308392C2 |

| БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2005 |

|

RU2308391C2 |

| БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2005 |

|

RU2298500C2 |

| БИМЕТАЛЛИЧЕСКАЯ ВАГОННАЯ ТОРМОЗНАЯ КОЛОДКА | 2008 |

|

RU2381934C1 |

| СЕКЦИОННАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2009 |

|

RU2413643C1 |

| ТОРМОЗНАЯ КОЛОДКА С КОМПОЗИЦИОННЫМИ ВСТАВКАМИ ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2012 |

|

RU2494901C1 |

Изобретение относится к железнодорожному транспорту, в частности к тормозному оборудованию тягового подвижного состава. Достигаемый при использовании тормозной колодки результат состоит в повышении надежности и эффективности работы тормозной колодки. Тормозная колодка содержит стальной каркас и чугунное дугообразное тело, состоящее из основного и профильного участков. В тело колодки со стороны рабочей трущейся поверхности на профильном участке заложен один ряд гребневых вставок, выполненных в виде цилиндрических элементов с продольным вырезом, охватывающих гребень бандажа колеса. На основном участке заложены рядами по крайней мере две группы вставок цилиндрической формы. В каждой из групп центры трех ближайших вставок равноудалены друг от друга, а от рядов этих вставок развернуты относительно продольной оси колодки. Вставки выполнены из пластичного металла, например из стали. 10 з.п. ф-лы, 4 ил.

| Тормоз железнодорожного транспортного средства | 1988 |

|

SU1572889A1 |

| US 5597053 A, 28.01.97 | |||

| Тормозная колодка | 1989 |

|

SU1643266A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Фрикционный элемент | 1988 |

|

SU1784788A1 |

| Двухлучевой микроспектрофотометр | 1982 |

|

SU1143992A1 |

| US 4501347 A, 26.02.85. | |||

Авторы

Даты

2000-08-10—Публикация

1997-08-18—Подача