Изобретение относится к железнодорожному транспорту, в частности к тормозному оборудованию тягового подвижного состава, а также может использоваться на других видах транспорта в тормозных системах.

Существующие металлические и биметаллические тормозные колодки железнодорожного локомотивного и мотовозного подвижного состава исчерпывают свои фрикционные и трибологические свойства при скоростях движения подвижного железнодорожного состава до 140 км/ч. В связи с запуском в эксплуатацию в Российской Федерации новых высокоскоростных железнодорожных поездов существующие колодки не выдерживают условий эксплуатации, теряют коэффициент трения и разрушаются в расплаве чугуна.

Известные металлокерамические колодки зарубежного производства для высокоскоростного подвижного железнодорожного транспорта, у которых по причине низкой вязкости и высокой хрупкости, при взаимодействии с поверхностями колес фрикционная масса откалывается от стальных подложек, размещенных с тыльной стороны колодок, появляются трещины, заколы, расслоения и, как следствие, колодки разрушаются, не отработав 5% своего ресурса. Попытки крепления фрикционной массы к несущей пластине болтами, заклепками, винтами положительных результатов не дают, происходят те же разрушения, теряются надежность и ресурс тормозов.

Учитывая недостатки известных тормозных колодок и возросшие скорости локомотивного и мотовозного подвижного железнодорожного состава до 300 км/ч и выше, возникает необходимость создания новой тормозной колодки с высокоскоростными и, следовательно, с высокотермостойкими качествами, обеспечивающими допустимую длину тормозного пути локомотивного и мотовозного подвижного железнодорожного состава в соответствии с нормами безопасности на федеральном железнодорожном транспорте НБ ЖТ ТМ 02-98.

Известна тормозная колодка по Авт. св. 1572889, В61Н 1/00, публ. 23.06.90, содержащая стальной каркас, чугунное дугообразное тело, состоящее из основного и профильного участков с выполненным в нем ручьем и снабженное вставками, заложенными рядами в тело колодки со стороны рабочей трущейся поверхности, причем гребневые вставки профильного участка выполнены в виде цилиндрических элементов с продольным вырезом и установлены в ручье колодки с возможностью схватывания и взаимодействия с гребнем бандажа колеса.

Однако в известном техническом решении вставки выполнены из специального чугуна, обладающего высокой твердостью, и вследствие этого вызывают интенсивный износ поверхности колес.

Кроме того, выполнение вставок основного участка призматическими, с непрерывной поверхностью трения, ухудшает теплоотвод и способствует еще большему износу пар трения и снижению тормозного усилия из-за уменьшения коэффициента трения.

Известна тормозная колодка, содержащая стальной каркас, чугунное дугообразное тело, состоящее из основного и профильного участков, с выполненным в нем ручьем и снабженное вставками. Вставки заложены рядами в тело колодки со стороны трущейся поверхности, причем гребневые вставки профильного участка выполнены в виде цилиндрических элементов с продольным вырезом и установлены в ручье колодки. Все вставки выполнены из пластичного металла. Вставки основного участка тела колодки выполнены цилиндрической формы и размещены группами, вставки имеют большую абразивность, чем абразивность тела колодки. Патент №2153994, МПК 7 В61Н 1/00, F16D 65/04, 69/00, Бюл. №22, 10.08.2000.

Недостатком известной тормозной колодки является снижение тормозного эффекта при скоростях более 140 км/ч за счет перегрева вставок и снижения коэффициента трения. Колодка создает шум при работе.

Задача изобретения создание новой тормозной колодки, обеспечивающей надежное и эффективное торможение при высокоскоростном режиме движения с увеличением срока ее работы и снижение шума за счет упругости взаимодействия колодки с башмаком.

Поставленная задача достигается конструкцией тормозной колодки для высокоскоростного локомотивного и мотовозного подвижного железнодорожного состава, содержащей стальную пластину, чугунное дугообразное тело, состоящее из основного и профильного участков, с выполненным в нем ручьем и снабженное фрикционными элементами. Фрикционные элементы заложены в тело основного участка колодки со стороны трущейся поверхности и в тело профильного участка в ручье колодки. Фрикционные элементы имеют большую абразивность, чем абразивность тела колодки. С тыльной стороны тело колодки имеет прилив с отверстием под клиновую чеку.

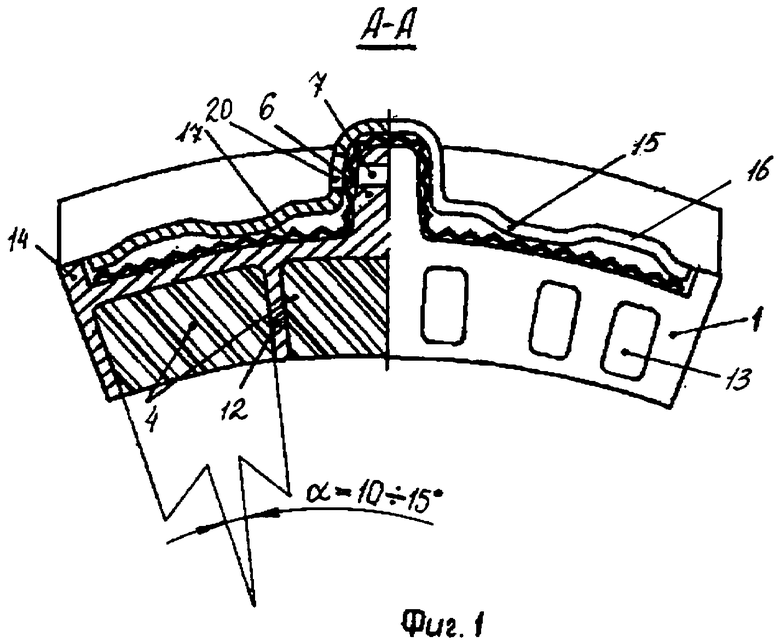

Основной участок дугообразного тела колодки выполнен в виде каркаса с камерами, которые могут быть разделены перегородками на ячейки, в которых размещены фрикционные элементы. Камеры или ячейки и соответствующие им вставки выполнены в форме усеченных пирамид или конусов, развернутых меньшим основанием к трущейся поверхности колодки, с наклоном стенок под углом α=10°-15°, с образованием неподвижного крепления типа «ласточкин хвост». В боковых стенках каркаса выполнено по два окна с каждой стороны напротив камер. На тыльной стороне основной участок дугообразного тела колодки снабжен по краям установочными упорными выступами Т-образной формы. Стальная пластина, покрывающая тыльную сторону основного участка, выполнена в форме пластинчатой профильной пружины с выступами, расположенными под точками опоры башмака, и упирается в упорные выступы. Между пластинчатой профильной пружиной и телом колодки установлена гофрированная термостойкая фторопластовая прокладка. Пластинчатая профильная пружина и фторопластовая прокладка имеют вырезы напротив установочных упорных выступов основного участка тела колодки и отверстия в приливе. В боковой стенке ручья профильного участка выполнены полости в виде усеченных пирамид, развернутых меньшим основанием к трущейся поверхности ручья колодки, с наклоном стенок полостей под углом α=10°-15°, с основанием в форме четырехугольника, в которые установлены соответствующие им фрикционные элементы, с образованием неподвижного крепления типа «ласточкин хвост».

Камеры или ячейки и соответствующие им фрикционные элементы имеют форму, выбранную из ряда: усеченный конус с основанием в форме круга или эллипса; усеченная пирамида с 3-6 боковыми стенками, с основанием соответственно в форме треугольника, четырехугольника, пятиугольника, шестиугольника.

Фрикционные элементы, укладывают в литейную форму и заливают расплавом металла.

Каркас колодки, перегородки выполняют сборными, сварными, в полученные полости, камеры или ячейки засыпают композитный наполнитель, который спрессовывают и спекают с получением фрикционных элементов, монолитно размещенных в теле колодки.

Каркас колодки, перегородки выполняют сборными сварными, в полученные полости, камеры или ячейки помещают наполнитель, который отвердевает за счет химической реакции, с получением фрикционных элементов.

Тормозная колодка выполнена из материалов, работающих при температуре до 1000°С.

Общая площадь поверхности трения фрикционных элементов составляет 85-95% от рабочей поверхности основного участка колодки.

Фрикционные элементы основного участка колодки на боковой поверхности имеют выступы, соответствующие окнам в боковых стенках каркаса.

Новизна изобретения заключается в конструктивных особенностях колодки:

- Основной участок дугообразного тела колодки выполнен в виде каркаса с камерами, которые могут быть разделены перегородками на ячейки, в которых размещены фрикционные вставки. Камеры, ячейки и соответствующие им фрикционные элементы выполнены в форме усеченных пирамид или конусов, развернутых меньшим основанием к трущейся поверхности колодки, с наклоном стенок под углом α=10°-15°, с образованием неподвижного крепления типа «ласточкин хвост». Это позволяет создать надежную систему крепления. Форма усеченной пирамиды или конуса не позволяет фрикционным элементам при истирании выпасть из тела колодки. Фрикционные элементы равномерно и максимально перекрывают по ширине трущуюся поверхность основного участка колодки, причем при истирании их трущаяся поверхность увеличивается, что обеспечивает минимальный износ колодки, равномерность истирания и увеличивает ресурс колодки.

- В боковых стенках каркаса выполнено по два окна с каждой стороны напротив камер. Через эти окна можно визуально контролировать износ фрикционных элементов и через них же происходит лучшее охлаждение этих элементов.

- На тыльной стороне основной участок дугообразного тела колодки снабжен по краям установочными упорными выступами Т-образной формы. Эти элементы служат для закрепления стальной пластинчатой пружины и фторопластовой прокладки, а также для закрепления в колодкодержателе.

- Стальная пластина, покрывающая тыльную сторону основного участка, выполнена в форме пластинчатой профильной пружины с выступами, расположенными под точками опоры башмака, и упирается в упорные выступы. Между пластинчатой профильной пружиной и телом колодки установлена гофрированная термостойкая фторопластовая прокладка. Пластинчатая профильная пружина и фторопластовая прокладка имеют вырезы напротив установочных упорных выступов основного участка тела колодки и отверстия в приливе. Обе детали в совокупности выполняют функцию эластичной подвески в башмаке, обеспечивающей отсутствие вибраций тела колодки и вставок, что предотвращает возникновение трещин, а также значительно снижает шум. При взаимодействии колодки с колесом обеспечивается плавное касание с постепенным нарастанием усилия.

- В боковой стенке ручья профильного участка выполнены полости в виде усеченных пирамид развернутых меньшим основанием к трущейся поверхности ручья колодки, с наклоном стенок под углом α=10°-15°, с основанием в форме четырехугольника, в которые установлены соответствующие им фрикционные элементы, с образованием неподвижного крепления типа «ласточкин хвост». При торможении за счет центробежных сил и наклона поверхности колеса колодка смещается, и тогда возникает взаимодействие фрикционных элементов в боковой стенке ручья с колесом. Эти фрикционные элементы предотвращают быстрый износ этого участка колодки и повышают срок ее службы.

- Камеры или ячейки и соответствующие им фрикционные элементы имеют форму, выбранную из ряда: усеченный конус с основанием в форме круга или эллипса; усеченная пирамида с 3-6 боковыми стенками, с основанием соответственно в форме треугольника, четырехугольника, пятиугольника, шестиугольника. Такая форма позволяет максимально перекрыть по ширине трущуюся поверхность основного тела колодки, что обеспечивает минимальный износ колодки.

- Фрикционные элементы укладывают в литейную форму и заливают расплавом металла. Фрикционные элементы в этом случае изготавливают заранее. Достигается очень прочное соединение элементов.

- Каркас колодки, перегородки выполняют сборными, сварными, в полученные полости, камеры или ячейки засыпают композитный наполнитель, который спрессовывают и спекают с получением фрикционных элементов, монолитно размещенных в теле колодки. Такая технология является более простой по сравнению с литьем.

- Каркас колодки, перегородки выполняют сборными сварными, в полученные полости, камеры или ячейки помещают наполнитель, который отвердевает за счет химической реакции с получением фрикционных элементов.

Тормозная колодка выполнена из материалов, работающих при температуре до 1000°С.

Общая площадь поверхности трения фрикционных элементов составляет 85-95% от рабочей поверхности основного участка колодки.

Фрикционные элементы основного участка колодки на боковой поверхности имеют выступы, соответствующие окнам в боковых стенках каркаса.

Заявленная нами совокупность существенных признаков изобретения в доступной нам литературе не найдена. Изобретение удовлетворяет критерию «новизна».

Совокупность существенных признаков позволяет получить новый технический результат.

Оснащение основного участка колодки пластинчатой пружиной и гофрированной фторопластовой прокладкой обеспечивают эластичную подвеску колодки в колодочном башмаке. Это дает плавный мягкий ход тормозной колодки при торможении и взаимодействии с сопряженной поверхностью колеса, при этом исключаются вибрации, резкое взаимодействие трущихся поверхностей, вызывающих образование трещин, выкрашивание и разрушение фрикционных элементов. Плавное касание также обеспечивает снижение шума при работе тормозов. Жесткое закрепление фрикционных элементов в теле колодки типа «ласточкин хвост», их форма в виде усеченных конусов или пирамид, выступы на уровне окон в боковых стенках каркаса колодки обеспечивают надежную фиксацию в литом или сварном корпусе.

Возможность изготовления колодок с использованием различных технологий изготовления позволяет улучшить их качество и варьировать получаемые технические показатели колодок в зависимости от требований конкретных условий работы на том или ином подвижном составе.

Изобретение поясняется чертежами, представленными на Фиг.1-8.

На Фиг.1 показана колодка с частичным разрезом по продольной оси.

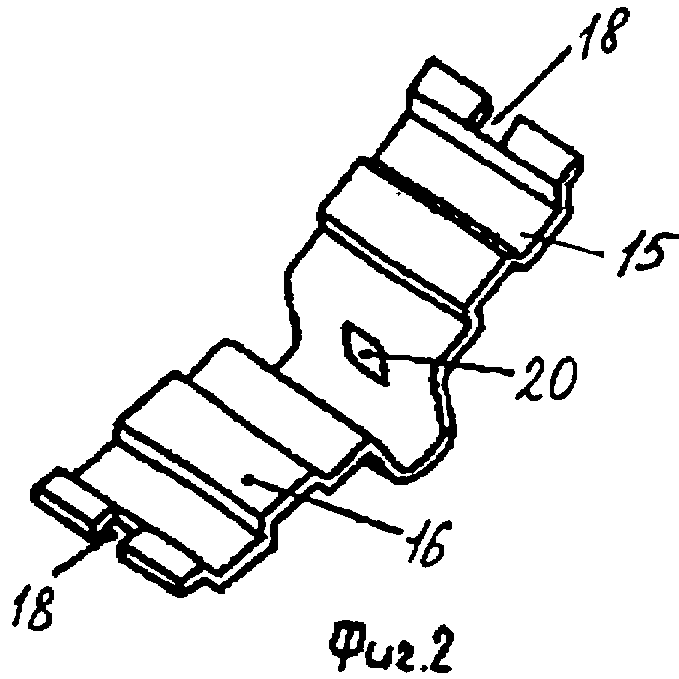

На Фиг.2 - пластинчатая профильная пружина с выступами и вырезами.

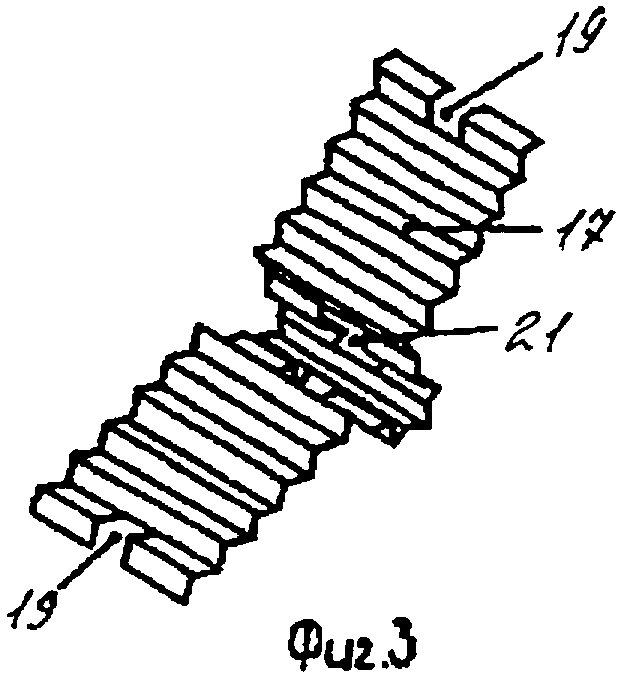

На Фиг.3 - гофрированная термостойкая фторопластовая прокладка с вырезами.

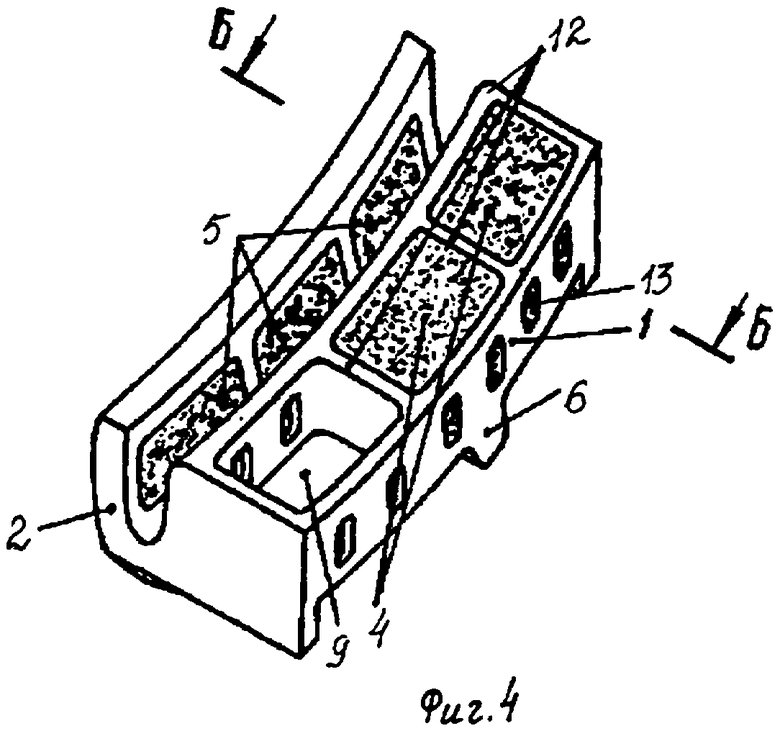

На Фиг.4 - каркас основного участка колодки с пустой камерой и камерами с фрикционными элементами, а также окнами в боковых стенках.

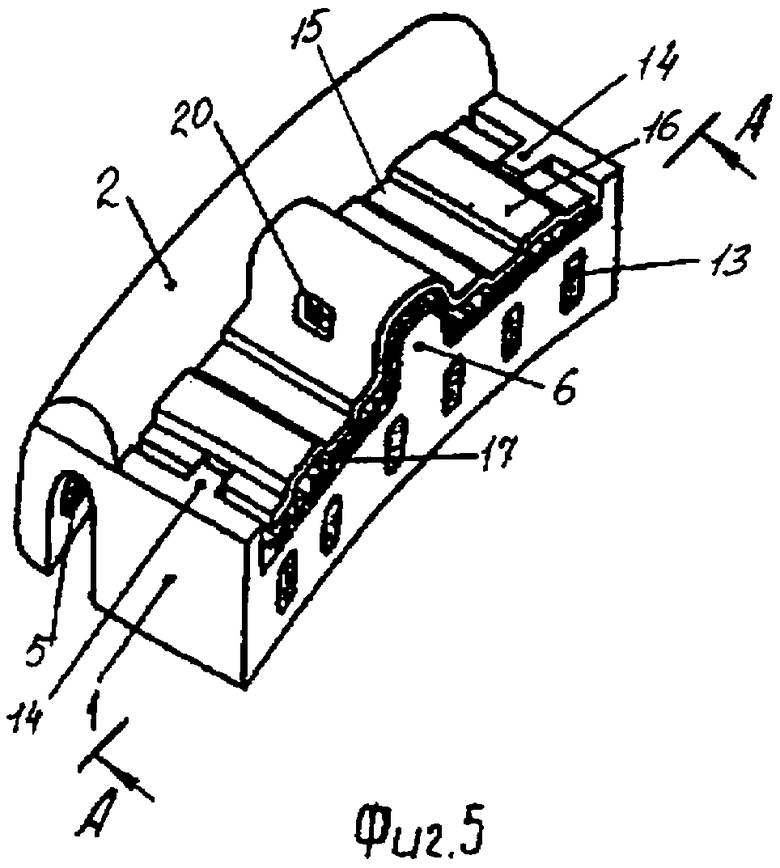

На Фиг.5 - вид на колодку с тыльной (установочной) стороны.

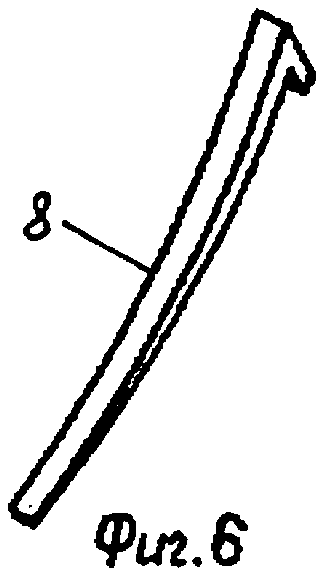

На Фиг.6 - клиновая чека крепления колодки в башмаке.

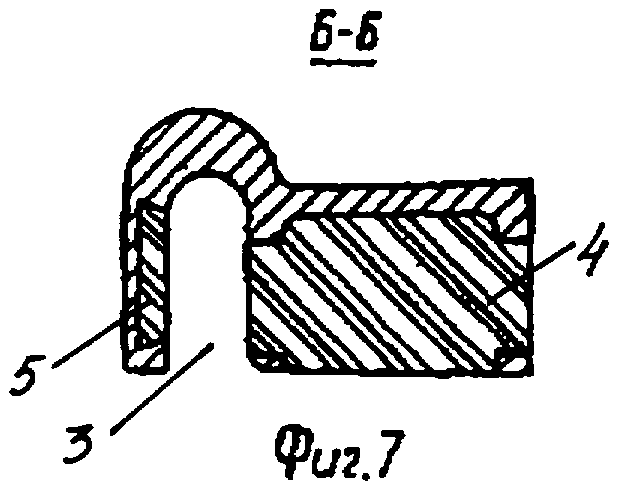

На Фиг.7 - поперечное сечение колодки.

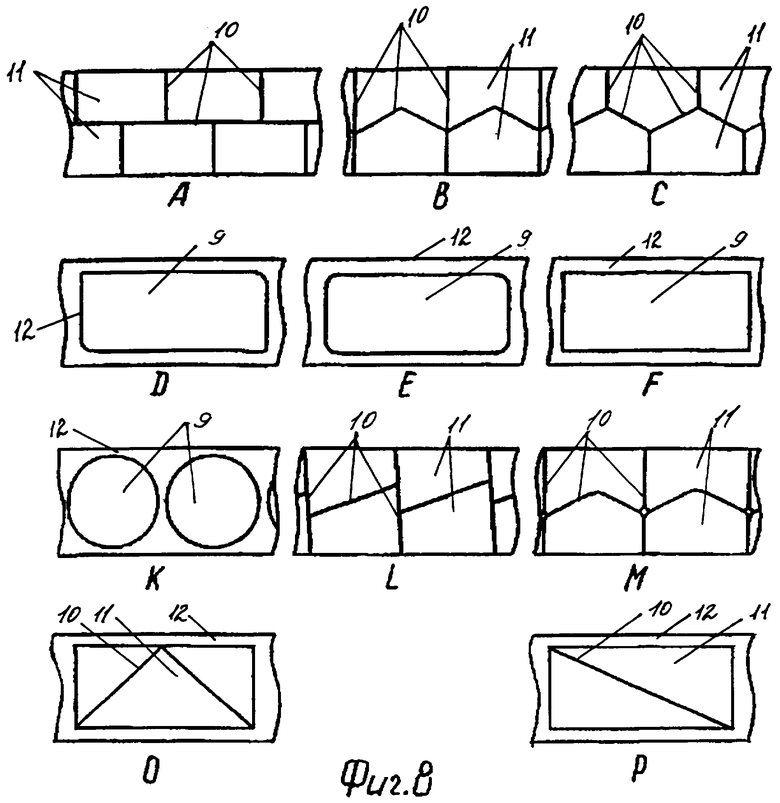

На Фиг.8 - схемы размещения перегородок в камерах для получения ячеек под фрикционные элементы, вид со стороны рабочей поверхности основного участка колодки.

Тормозная колодка для высокоскоростного локомотивного и мотовозного подвижного железнодорожного состава содержит чугунное дугообразное тело, состоящее из основного 1 и профильного 2 участков, с выполненным в нем ручьем 3 и снабженное фрикционными элементами 4 и 5. Фрикционные элементы 4 заложены в тело основного участка колодки со стороны трущейся поверхности, а фрикционные элементы 5 в тело профильного участка 2 в ручье 3 колодки (Фиг.1, Фиг.4, Фиг.5). Фрикционные элементы 4 и 5 имеют большую абразивность, чем абразивность тела колодки. Боковой профильный участок 2 предотвращает сползание колодки при торможении по скосу колеса, выполненного по ГОСТ1597-58. С тыльной стороны тело колодки имеет прилив 6 с отверстием 7 под клиновую чеку 8 (Фиг.1, Фиг.6). Основной участок 1 дугообразного тела колодки выполнен в виде каркаса с камерами 9 (Фиг.4), которые могут быть разделены перегородками 10 на ячейки 11 (Фиг.8), в которых размещены фрикционные элементы 4; камеры 9, ячейки 11 и соответствующие им фрикционные элементы 4 выполнены в форме усеченных пирамид или конусов, развернутых меньшим основанием к трущейся поверхности колодки, с наклоном стенок 12 и перегородок ячеек 11 под углом α=10°-15°, с образованием неподвижного крепления типа «ласточкин хвост». На Фиг.8 размещение перегородок 10 показано схематично. В боковых стенках каркаса выполнено по два окна 13 с каждой стороны напротив камер 9. На тыльной стороне основной участок 1 дугообразного тела колодки снабжен по краям установочными упорными выступами Т-образной формы 14. Стальная пластина Фиг.2, Фиг.5, покрывающая тыльную сторону основного участка 1, выполнена в форме пластинчатой профильной пружины 15 с выступами 16, расположенными под точками опоры башмака, и упирается в упорные выступы 14. Между пластинчатой профильной пружиной 15 и телом колодки установлена гофрированная термостойкая фторопластовая прокладка 17 Фиг.1, Фиг.3, Фиг.5. Стальная пластина в форме пластинчатой профильной пружины 15 и фторопластовая прокладка 17 имеют вырезы 18 и 19 соответственно, напротив установочных упорных выступов 14 основного участка тела колодки и окно 20 и 21 соответственно, напротив отверстия 7 в приливе 6 Фиг.2, Фиг.3. В боковой стенке ручья 3 профильного участка 2 выполнены полости в виде усеченных пирамид, развернутых меньшим основанием к трущейся поверхности ручья колодки, с наклоном боковых стенок под углом α=10°-15°, с основанием в форме четырехугольника, в которые установлены соответствующие им фрикционные элементы 5, с образованием неподвижного крепления типа «ласточкин хвост».

Камеры 9 или ячейки 11 основного участка 1 и соответствующие им фрикционные элементы имеют форму, выбранную из ряда: усеченный конус с основанием в форме круга или эллипса Фиг.8 К; усеченная пирамида с 3-6 боковыми стенками, с основанием соответственно в форме треугольника Фиг.8 О, Р, четырехугольника Фиг.8 A, D, E, F, пятиугольника Фиг.8 В, С, М, шестиугольника.

Фрикционные элементы 4, 5 укладывают в литейную форму и заливают расплавом металла. Каркас колодки, состоящий из основного 1 и профильного 2 участков, изготавливают из чугуна, стали или иного сплава с твердостью не более 255 HB. По этой технологии получают монолитную колодку с прочным и надежным закреплением фрикционных элементов.

Фрикционные элементы для колодки могут быть изготовлены из минералов, карбидов, силицидов, металлокерамики, различных металлов и их сплавов и других неорганических соединений. Также фрикционные элементы могут быть изготовлены из углепластика, фторопласта, термопласта и других полимеров с различными наполнителями,

Каркас колодки, перегородки 12, 10 выполняют сборными, сварными, в полученные полости, камеры 9 или ячейки 11 засыпают композитный наполнитель, который спрессовывают и спекают с получением фрикционных элементов, одновременно с получением колодки. В качестве таких материалов используют фрикционный материал ТИИР-303 в смеси со стружкой чугуна или металлокерамические смеси.

В полученные полости, камеры 9 или ячейки 11 также могут помещать наполнитель, который отвердевает за счет химической реакции с получением фрикционных элементов 4.

При этом используют наполнитель, который отвердевает за счет химической реакции. Например, заполняют смесью жидкого стекла Na2SiO3 с окисью алюминия Al2O3 или другим минералом с последующим размещением в среде углекислого газа CO2, при этом происходит затвердевание залитой смеси.

Технологии получения колодки обеспечивают полную монолитность тела колодки и фрикционных элементов, что обеспечивает не только надежность их закрепления, но и хороший отвод тепла.

Материалы, из которых изготавливают фрикционные элементы, обладают высокой термостойкостью и абразивностью, обеспечивают тормозной путь подвижного железнодорожного состава при скоростях движения до 360 км/ч в соответствии с нормами безопасности на железнодорожном транспорте Российской Федерации.

Кроме того, для колодки, представляющей собой монолит, нет необходимости в защите от атмосферных осадков и температурных воздействий окружающей среды.

Кроме того, зимой и летом состояние фрикционных элементов контролируется визуально через окна в боковых стенках каркаса.

Тормозная колодка выполнена из материалов, работающих при температуре до 1000°С.

Для фрикционных элементов 4, 5 используют материал с большей абразивностью, чем абразивность тела колодки и перегородок 12, 10.

Общая площадь поверхности трения фрикционных элементов составляет 85-95% от рабочей поверхности основного участка колодки, что обеспечивает эффективный режим торможения и повышенный ресурс колодки.

Фрикционные элементы 4 основного участка колодки на боковой поверхности имеют выступы, соответствующие окнам 13 в боковой поверхности каркаса.

Эти окна позволяют следить за степенью износа фрикционных элементов, а также служат дополнительным креплением этих элементов в теле колодки. Фрикционные элементы 5, установленные в ручье, препятствуют интенсивному износу внешней боковой стенки ручья при торможении, при отклонении колодки за счет скоса колеса.

Тормозная колодка при установке в тормозной башмак фиксируется клиновой чекой 8, опираясь на установочный выступ башмака колодки и опору чеки.

Работа тормозной колодки производится нажатием колодки к поверхности катания колеса подвижного железнодорожного состава, вследствие взаимодействия возникает упругое и упругопластическое трение.

Установочные размеры предлагаемой тормозной колодки соответствуют ГОСТ 1597-58, поэтому никаких дополнительных подгоночных работ или замены башмаков тормозных колодок на подвижном составе не требуется, при этом учтены необходимые размеры для монтажа эластичных элементов - пластинчатой профильной пружиной и фторопластовой прокладкой.

Вибрации, возникающие при взаимодействии колодки с колесом подвижного железнодорожного состава, поглощаются гофрированной термостойкой фторопластовой прокладкой и пластинчатой профильной пружиной, размещенными между телом колодки и ее башмаком. При этом обеспечивается плавный и мягкий подход тормозной колодки к рабочей поверхности колес и обратный отход, а также исключается резкое воздействие на трущиеся поверхности, что исключает возникновение трещин, выкрашивание и разрушение фрикционных элементов и каркаса колодки.

Усилие пластинчатой пружины превышает или равняется усилию нажатия колодочного башмака на колодку при торможении.

Колодка состоит из небольшого количества деталей при размещении в теле колодке минимально трех полостей и трех камер с фрикционными элементами, гофрированной термостойкой фторопластовой прокладки и пластинчатой профильной пружины.

Небольшое количество деталей обеспечивает простоту сборки и конструкции колодки, поэтому ее изготовление легко автоматизируется.

Форма фрикционных элементов в виде усеченных конусов и пирамид вместе с перегородками обеспечивают жесткую фиксацию фрикционных элементов системой «ласточкин хвост». Кроме того, не требуется высокая точность посадки фрикционных элементов в тело колодки, т.к. эти элементы, имеющие грани системы «ласточкин хвост», заливаются расплавом металла и при затвердевании надежно фиксируются. При спрессовывании сыпучие композиты в каркасе, боковые стенки и перегородки которого расходятся под определенным углом, также образуют в сечении систему «ласточкин хвост» и спекаются непосредственно в каркасе колодки или отвердевают посредством химической реакции, что обеспечивает их монолитность.

Кроме того, заявленная колодка, не имея в конструкции никаких химически активных деталей, таких как резиновые упругие элементы, разлагающиеся при температуре 150°С и выше, является экологически чистой, т.е. без вредных выбросов в окружающую среду.

Таким образом, конструкция предложенной колодки обеспечивает эластичную подвеску колодки в колодочном башмаке, плавность взаимодействия колодки с сопряженной рабочей поверхностью колеса, что улучшает ее эксплуатационные свойства. Исключаются вибрации, вызывающие разрушение тела колодки и фрикционных элементов, что обеспечивает высокую надежность тормозов, уменьшается шум при их работе. Конструкция обеспечивает надежность крепления фрикционных элементов в теле колодки, так как используется крепление типа «ласточкин хвост» и форма фрикционных элементов в виде усеченных конусов и пирамид, развернутых меньшим основанием к рабочей поверхности колодки. Это также повышает надежность работы тормозов, так как при их истирании площадь фрикционных элементов увеличивается по отношении ко всей рабочей поверхности колодки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗГРЕБНЕВАЯ ЛОКОМОТИВНАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337027C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337260C1 |

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

| ДИСКОВАЯ ТОРМОЗНАЯ КОЛОДКА | 2007 |

|

RU2357134C1 |

| ГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА С ГЛУБОКОЙ ГРЕБНЕВОЙ ЧАСТЬЮ | 2009 |

|

RU2412842C1 |

| БЕЗГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВА | 2005 |

|

RU2308392C2 |

| СЕКЦИОННАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2009 |

|

RU2413643C1 |

| БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2005 |

|

RU2308391C2 |

| БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА | 2005 |

|

RU2298500C2 |

| БИМЕТАЛЛИЧЕСКАЯ ВАГОННАЯ ТОРМОЗНАЯ КОЛОДКА | 2008 |

|

RU2381934C1 |

Изобретение относится к железнодорожному транспорту, в частности к тормозному оборудованию подвижного железнодорожного состава. Тормозная колодка содержит стальную пластину, чугунное дугообразное тело, состоящее из основного и профильного участков, с выполненным в нем ручьем и снабженное фрикционными элементами. Фрикционные элементы заложены в тело основного участка колодки со стороны трущейся поверхности и в тело профильного участка - в ручье колодки. Основной участок дугообразного тела колодки выполнен в виде каркаса с камерами, которые могут быть разделены перегородками на ячейки, в которых размещены фрикционные элементы. Камеры или ячейки и соответствующие им фрикционные вставки выполнены в форме усеченных пирамид или конусов, развернутых меньшим основанием к трущейся поверхности колодки, с наклоном стенок под углом α=10°-15°, с образованием неподвижного крепления типа «ласточкин хвост». Стальная пластина, покрывающая тыльную сторону основного участка, выполнена в форме пластинчатой профильной пружины с выступами, расположенными под точками опоры башмака, и упирается в упорные выступы. Между пластинчатой профильной пружиной и телом колодки установлена гофрированная термостойкая фторопластовая прокладка. В боковой стенке ручья профильного участка выполнены полости в виде усеченных пирамид, развернутых меньшим основанием к трущейся поверхности ручья колодки, в которые установлены соответствующие им фрикционные элементы с образованием неподвижного крепления типа «ласточкин хвост». Достигается обеспечение надежного и эффективного торможения при высокоскоростном режиме движения, увеличение срока работы тормозной колодки и снижение шума при взаимодействии колодки с башмаком. 7 з.п. ф-лы, 8 ил.

| ТОРМОЗНАЯ КОЛОДКА | 1997 |

|

RU2153994C2 |

| Двухлучевой микроспектрофотометр | 1982 |

|

SU1143992A1 |

| В.И | |||

| Крылов и др | |||

| Тормозное оборудование железнодорожного подвижного состава | |||

| Справочник | |||

| - М.: Транспорт, 1989, с.363, рис.292, с.365, табл.171 | |||

| Гальванический элемент типа Мейдингера | 1928 |

|

SU16120A1 |

| US 6494301 В1, 17.12.2002 | |||

| Тормоз железнодорожного транспортного средства | 1988 |

|

SU1572889A1 |

Авторы

Даты

2008-10-27—Публикация

2007-04-24—Подача