Способ производства стали относится к области металлургии и может найти применение при выплавке и внепечной обработке конструкционных сталей различных марок.

Известен способ производства стали, включающий плавление и окисления металла в дуговой печи, выпуск металла в ковш с отсечением шлака, присадку шлаковой смеси и легирующих, раскисление алюминием, обработку основным шлаком, вакуум-шлаковую обработку с продувкой аргоном и разливку. Известный способ обеспечивает содержание серы на уровне 0,005…0,006 мас.%.

(RU 2095429, C21C 7/10, C21C 5/52, опубликовано 10.11.1997)

Недостатком известного способа, применяемого для производства подшипниковой стали с содержанием кремния на уровне 0,10…0,65 мас.%, является значительный расход аргона при вакуум-шлаковой обработке, а также проведение раскисления с использованием кремнийсодержащих материалов, что удорожает стоимость стали и ограничивает применение способа для производства конструкционных сталей с содержанием кремния менее 0,1 мас.%. Кроме того, известный способ неэффективен для получения сталей с низким содержанием водорода.

Наиболее близким по технической сущности и достигаемому результату является способ производства стали, включающий выплавку в дуговой печи полупродукта, выпуск расплава в ковш, присадку твердо-шлаковой смеси и легирующих, обработку расплава основным шлаком, усреднительную продувку аргоном, контроль окисленности расплава, раскисление алюминием, вакуум-шлаковую обработку и разливку в вакууме.

(RU 2376389, C21C 7/00, опубликовано 20.12.2009)

Недостатком известного способа является его малая эффективность при получении конструкционных сталей с низким содержанием серы и водорода. Поэтому при реализации известного способа для выплавки полупродукта используют окатыши с низким содержанием серы (0,005 мас.%). Кроме того, осуществление известного способа требует значительного расхода аргона на продувку при вакуум-шлаковой обработке и на вымешивание после окончание обработки, что снижает экономичность известного способа.

Задачей и техническим результатом изобретения является создание экономичного способа производства стали, обеспечивающего содержание в стали водорода не более 0,00025 мас.% и серы не более 0,0050 мас.% и повышение вязкости и пластичности стали.

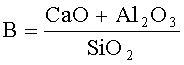

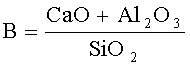

Технический результат достигается тем, что способ производства стали включает выплавку в дуговой печи полупродукта, выпуск расплава в ковш, присадку твердо-шлаковой смеси и легирующих, обработку расплава основным шлаком, усреднительную продувку аргоном, контроль окисленности расплава, раскисление алюминием, вакуум-шлаковую обработку и разливку в вакууме, причем выпуск расплава в ковш ведут без отсечения шлака, а обработку расплава в ковше ведут шлаком с основностью В=(СаО+Al2O3/SiO2 равной 4,5…16, при этом вакуум-шлаковую обработку проводят дважды при условии, что первую вакуум-шлаковую обработку начинают при активности кислорода в расплаве 0,01…0,05 мас.% и суммарном содержании в шлаке оксидов железа и марганца в диапазоне 15…25 мас.% и вторую вакуум-шлаковую обработку - при активности кислорода в расплаве не более 0,01 мас.% и суммарном содержании в шлаке оксидов железа и марганца не более 5 мас.%, а перед второй вакуум-шлаковой обработкой проводят дополнительную присадку шлакообразующих и легирующих, при этом допустимое максимальное содержание водорода в металлическом расплаве перед разливкой определяют в зависимости от массы слитка по формуле:

[Н]≤0,0001×2,550/P, где:

P - масса слитка в тоннах в пределах 50…650 т.

Технически результат также достигается тем, что первую и вторую вакуум-шлаковую обработку ведут в течение 10…30 мин; полупродукт выплавляют из металлошихты с содержанием серы и фосфора 0,015 мас.% каждого; расплав выпускают в ковш при содержании серы не более 0,01 мас.%; остаточное давление при вакуум-шлаковой обработкой составляет 90…150 Па.

Реализация способом своего назначения и достижение поставленного технического результата может быть проиллюстрировано следующими примерами.

Способом по изобретению были выплавлены стали марки 15Х2НМФА, 10ГН2МФА и 06Х12НЗД.

В качестве металлошихты использовали горячебрикетированное железо с содержанием серы и фосфора 0,015% каждого и лом с содержанием серы и фосфора 0,015% каждого. Выплавку полупродукта проводили в 120-тонной дуговой печи при массе жидкого металла 121 т (плавка с перегрузом). Перед выпуском в ковш температура расплава составляла 1650…1655°С, а расплав содержал 0,020-0,032 мас.% серы.

Выпуск полупродукта в ковш проводили без отсечения шлака. После заполнения расплавом четверти ковша производили присадку твердошлаковой смеси (850 кг) и алюминия (0,1 кг/т). После этого передавали металл на внепечную обработку.

Сначала присаживали порцию шлакообразующих на основе СаО и CaF2 для повышения основности шлака В=(СаО+Al2O3)/SiO2 до уровня 2,0…3,5 и вводили легирующие - никель в виде Hl и феррохром в виде углеродистого феррохрома ФХ600. Затем проводили усреднительную продувку аргоном. После этого измеряли активность кислорода в металлическом расплаве и при необходимости корректировании ее добавлением алюминия.

Последующую первую вакуум-шлаковую обработку проводили при остаточном давлении 100…130 Па в течение 20…30 мин. При этом основность шлака поддерживали в пределах 4,5…16,0, активность кислорода - 0,01…0,05 мас.% и суммарное содержание в шлаке оксидов железа и марганца - 15…25 мас.% (см. таблицу 1). Содержание серы после первого вакуумирования в расплаве стали 15Х2НМФА - 0,009…0,013%, 10ГН2МФА - 0,008…0,011%, 06Х12НЗД - 0,007…0,010%.

В процессе вакуум-шлаковой обработки при высоком суммарном содержании в шлаке оксидов железа и марганца, а также при высокой активности кислорода в металлическом расплаве, происходит обезуглероживание металла, сопровождающееся интенсивным перемешиванием расплава пузырьками СО. Это, в свою очередь, способствует удалению водорода, т.к. именно углеродное кипение позволяет удалить водород в наибольшей мере по сравнению с продувкой аргоном или просто вакуумированием.

После этого была проведена корректировка состава стали по основным легирующим компонентам, раскисление порошком алюминия и карбидом кремния, присажены шлакообразующие компоненты до их усвоения и введен феррокальций в виде проволоки. После нагрева расплава до 1600°С был присажен металлический хром, феррованадий, ферромолибден и проведен нагрев расплава до 1615°С.

Последующую вторую вакуум-шлаковую обработку проводили при остаточном давлении 90…120 Па в течение 20…30 мин. При этом основность шлака поддерживали в пределах 4,5…16,0, активность кислорода - не более 0,005 мас.% и суммарное содержание в шлаке оксидов железа и марганца - не более 5 мас.% (см. таблицу 2).

В процессе второй вакуум-шлаковой обработки при низкой концентрации оксидов железа и марганца в шлаке, а также более низкой активности кислорода а расплаве (восстанови тельные условия), доминирующим процессом в расплаве является процесс связывания серы в шлак.

После второй вакуум-шлаковой обработки определяют содержание водорода, которое в зависимости от массы слитка в пределах 50…650 тонн должно удовлетворять условию [Н]≤0,0001×2,550/Р, где Р - масса слитка в тоннах в пределах 50…650 т. При невыполнении указанного условия время второй вакуум-шлаковой обработки увеличивают. Выполнение указанного условия необходимо для обеспечения однородности распределения водорода в слитке, так как чем крупнее слиток, тем большей мере развита ликвация и тем больше вероятность накопления водорода до недопустимых значений.

После второй вакуум-шлаковой обработки провели нагрев расплава, присадку феррохрома, раскисление ферросилицием, ввели модификатор - феррокальций (40% Са) и окончательно раскислили- алюминием. Окончательная температура после внепечной обработки составила 1575-1588°С.

Содержание серы перед разливкой в расплаве стали составило 15Х2НМФА - 0,0025…0,003 мас.%, 10ГН2МФА - 0,003…0,0048 мас.%, 06Х12НЗД - 0,002…0,0044 мас.%, а содержание водорода было следующим: 15Х2НМФА - 0,00011…0,00015 мас.%, 10ГН2МФА - 0,0001…0,00014 мас.%, 06Х12НЗД - 0,00012…0,00014 мас.%.

Разливку проводили в 500-тонной вакуумной камере со скоростью 6,2-6,2 т/мин. Во время перелива из ковша в промежуточный ковш струю металла защищали специальной трубой. Место соединения защитной трубы и шибером ковша зачехляли и обдували аргоном. Зеркало металла и прибыли утепляли смесью «Nermat».

Механические свойства сталей, полученных способом по изобретению представлены в таблице 3. В таблице также представлены сведения о аналогичным сталям, полученным известным способом.

Как следует из представленных данных результатом осуществления способа по изобретению были получены конструкционные стали различного состава с содержанием водорода не более 0,00025 мас.% и серы не более 0,0050 мас.% и повышенными значениями вязкости и пластичности. По сравнению с известным способом расход аргона был более низким.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2016 |

|

RU2639080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ | 2008 |

|

RU2376389C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2334796C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2555304C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

Изобретение относится к области металлургии и может найти применение при выплавке и внепечной обработке конструкционных сталей различных марок. Способ включает выплавку в дуговой печи полупродукта, выпуск расплава в ковш, присадку твердо-шлаковой смеси и легирующих, обработку расплава основным шлаком, усреднительную продувку аргоном, контроль окисленности расплава, раскисление алюминием, вакуум-шлаковую обработку и разливку в вакууме, причем выпуск расплава в ковш ведут без отсечения шлака, а обработку расплава в ковше ведут шлаком с основностью (СаО+Аl2O3)SiO2 равной 4,5…16, при этом вакуум-шлаковую обработку проводят дважды при условии, что первую вакуум-шлаковую обработку начинают при активности кислорода в расплаве 0,01…0,05 мас.% и суммарном содержании в шлаке оксидов железа и марганца в диапазоне 15…25 мас.%, а вторую вакуум-шлаковую обработку - при активности кислорода в расплаве не более 0,01 мас.% и суммарном содержании в шлаке оксидов железа и марганца не более 5 мас.%, а перед второй вакуум-шлаковой обработкой проводят дополнительную присадку шлакообразующих и легирующих. Изобретение позволяет создать экономичную технологию производства стали, обеспечивающую содержание в стали водорода не более 0,00025 мас.% и серы не более 0,0050 мас.%, а также повысить вязкость и пластичность стали. 3 з.п. ф-лы, 3 табл.

1. Способ производства стали, включающий выплавку в дуговой печи полупродукта, выпуск расплава в ковш, присадку твердо-шлаковой смеси и легирующих, обработку расплава основным шлаком, усреднительную продувку аргоном, контроль окисленности расплава, раскисление алюминием, вакуум-шлаковую обработку и разливку в вакууме, отличающийся тем, что выпуск расплава в ковш ведут без отсечения шлака, а обработку расплава в ковше ведут шлаком с основностью (СаО+Аl2О3)/SiO2, равной 4,5…16,0, при этом вакуум-шлаковую обработку проводят дважды, причем первую вакуум-шлаковую обработку начинают при активности кислорода в расплаве 0,01…0,05 мас.% и суммарном содержании в шлаке оксидов железа и марганца в диапазоне 15…25 мас.%, а вторую вакуум-шлаковую обработку - при активности кислорода в расплаве не более 0,01 мас.% и суммарном содержании в шлаке оксидов железа и марганца не более 5 мас.%, причем перед второй вакуум-шлаковой обработкой проводят дополнительную присадку шлакообразующих и легирующих, при этом допустимое максимальное содержание водорода в металлическом расплаве перед разливкой определяют в зависимости от массы слитка по формуле:

[Н]≤0,0001·2,550/P,

где Р - масса слитка в тоннах в пределах 50…650 т.

2. Способ по п.1, отличающийся тем, что первую и вторую вакуум-шлаковую обработку ведут в течение 10…30 мин.

3. Способ по п.1, отличающийся тем, что полупродукт выплавляют из металлошихты с содержанием серы и фосфора по 0,015 мас.% каждого.

4. Способ по п.1, отличающийся тем, что расплав выпускают в ковш при содержании серы не более 0,01 мас.%, а остаточное давление при вакуум-шлаковой обработке составляет 90…150 Па.

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ | 2008 |

|

RU2376389C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| US 4456481 A, 26.06.1984 | |||

| US 4282033 A, 04.08.1981. | |||

Авторы

Даты

2013-11-27—Публикация

2012-09-14—Подача