Изобретение относится к области теплотехники, в частности к технологии теплоизоляционных покрытий на основе пенополимеров, например пенополиуретана, на трубах и может быть использовано предприятиями, выполняющими комплекс работ по теплоизоляции трубных изделий, трубопроводов и различного оборудования преимущественно цилиндрического сечения.

Теплоизоляционные покрытия для трубопроводов широко распространены во всех отраслях промышленности, транспорта, коммунального хозяйства и т.д. Традиционно для изготовления теплоизоляционных покрытий используются волокнистые материалы, в частности шлако- и стекловата, получил распространение и вспененный каучук (торговая марка «Armaflex»), однако в последнее время наибольшее распространение имеют аналогичные материалы на основе продуктов органического синтеза (http://tstan.ru/cat/78/; Заявка РФ №2003123212, МПК F16L 59/00, опубл. 20.02.2005 г.).

Наибольшее применение получили вспененные полимеры. Известно использование для теплоизоляции вспененного полиэтилена (ПЭ), в зарубежных странах выпускается теплоизоляция в виде труб длиной порядка 2 м под маркой Steinoflex 400, Energoflex, в России - Порилекс НПЭ-Т (). На основе вспененного ПЭ производятся также листовые и рулонные тепло- и звукоизоляционные материалы строительного назначения (http://www.teploizol.ru//?_ID=str_mat_pipes).

Также известны теплоизоляционные материалы на основе пенополистирола (торговая марка TEPLEX), обладающие кроме низкой теплопроводности также высокой морозостойкостью и применяемые при сооружении строительных конструкций, требующих соответствующих характеристик (http://www.parallelcom.ru/). Недостатком этого материала является сравнительно низкая теплостойкость (около 90°С, что существенно ограничивает возможность использования пенополистирола).

Среди теплоизоляционных материалов особую популярность завоевал вспененный пенополиуретан (ППУ). Материал обладает целым рядом уникальных качеств, таких, как малый коэффициент теплопроводности, хорошая адгезия с покрываемыми поверхностями, долговечность, и в особенности обеспечивает универсальную технологичность применения, малые сроки изготовления и высокую экономичность. Исходный материал до полимеризации характеризуется высокой пластичностью и текучестью, что позволяет формовать покрытия любых форм и размеров, в т.ч. изготавливая специальные изделия в пресс-формах (http://polyplast.ru) либо нанося его методом напыления (http://www.rpsk.ru).

Известны следующие способы изготовления теплоизоляционных покрытий для труб и трубопроводов.

Как уже упоминалось, на теплоизолируемые трубопроводы покрытия из ППУ наносят с напылением с помощью пульверизатора. Исходные компоненты помещают в пеногенератор, где производят их смешение, а затем наносят пульверизатором послойно до достижения требуемых размеров теплоизоляционного покрытия (http://www.rpsk.rn). Способ наиболее целесообразно применять на участках действующих трубопроводов, однако он неприменим с случае покрытия теплоизоляцией холодных участков и узлов.

Также известна технология изготовления теплоизоляционных покрытий, предполагающая предварительное изготовление элементов теплоизоляции (желоба, трубы, скорлупы) в специальных пресс-формах (http://www.rpsk.ru). Подготовленные элементы монтируют на изолируемых конструкциях с помощью полимерной упаковочной ленты с последующей герметизацией стыков клеящей массой. Способ ограничен в применении необходимостью изготовления специальных пресс-форм по размерам изолируемых конструкций, требует монтажа теплоизоляционных конструкций в трассовых условиях.

Запатентован целый ряд способов теплоизоляции труб. Например, по патенту РФ №2293247 (МПК F16L 59/00, F16L 9/02, опубл. 02.10.2007) формируют стальную оболочку вокруг изолируемых труб, накладывают вокруг оболочки продольно сваренную пластмассовую пленку, заполняют зазоры между узлами и оболочкой, а также между оболочкой и пластмассовой пленкой вспенивающейся пластмассовой композицией с последующим наматыванием на пластмассовую пленку винтообразного жгута. Целью данного способа является повышение гибкости труб, однако он достаточно сложен в выполнении. По патенту РФ №2268173 (МПК F16L 59/00, опубл. 08/10/2005) вспенивающийся теплоизолирующий материал подают в нижнюю часть кольцевой полости, образованной трубой и наружной оболочкой, причем всю систему с целью улучшения заполнения полости удерживают в наклонном положении. Способ позволяет проводить теплоизоляцию в непрерывном режиме, но также требует сложного технологического оборудования.

Наиболее близкой к заявляемому способу является технология изготовления теплоизоляции трубопровода, включающая размещение изолируемой трубы в стальной герметичной форме, образованной двумя шарнирно сочлененными полутрубами, заполнение зазора между трубой и формой твердеющей теплоизолирующей смесью, двукратный поворот формы, последующую выдержку до затвердевания смеси и снятие формы. Форма имеет уплотнительные элементы по продольным краям в виде металлических реек с резиновыми прокладками, а по торцам - прижимные диски также с прокладками (Установка для изготовления трубопроводов с полимербетонной изоляцией; http://www/sibpatent.ru/default.asp?khid=50698&code=671725&sort=3). Способ выбран в качестве прототипа.

Применение данного способа требует точного расчета количества заливаемого в форму материала и осложняется тем, что в процессе затвердевания теплоизолирующей смеси форма испытывает значительные механические нагрузки, разрывающие ее изнутри. В лучшем случае это приводит к выдавливанию излишков материала через уплотняющие прокладки с образованием на поверхности готового изделия облоя, который приходится дополнительно удалять, в худшем - к нарушению геометрии и даже разрушению формы, в первую очередь к срыву запорных устройств и шарниров крепления крышки формы. Для борьбы с этим явлением применяются различные приспособления для выпуска остаточного воздуха, например редукционные клапаны, которые усложняют и удорожают конструкцию формы, увеличивают трудозатраты на ее обслуживание.

Задачей настоящего изобретения является упрощение технологии изготовления теплоизолирующего покрытия трубопровода, сокращение и в некоторых случаях предотвращение образования облоя и экономия химических компонентов за счет упрощения конструкции формы.

Поставленные задачи решаются за счет того, что в способе изготовления теплоизоляции трубопровода, включающем размещение изолируемой трубы в металлической форме, образованной шарнирно сочлененными сегментами труб, заполнение зазора между трубой и формой твердеющей теплоизолирующей смесью, последующую выдержку до затвердевания смеси и снятие формы, перед заливкой теплоизолирующей смесью в форму помещают вкладыш из листового материала, причем ширина вкладыша обеспечивает перекрытие его краев внахлест, а заливку ведут в зазор между вкладышем и трубой.

Решение поставленных задач иллюстрируются следующими примерами выполнения.

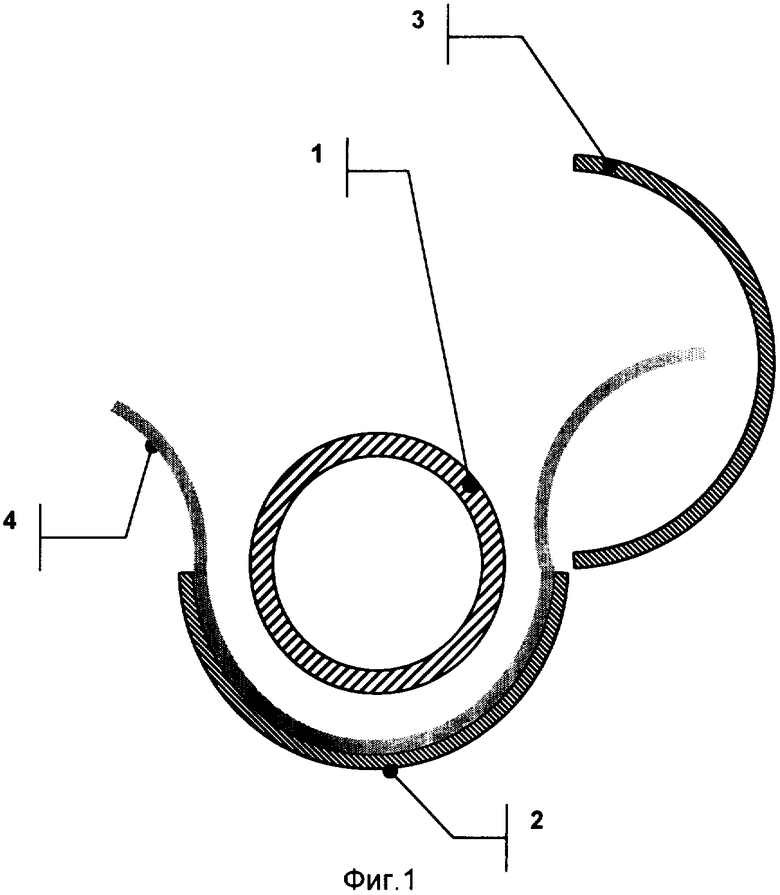

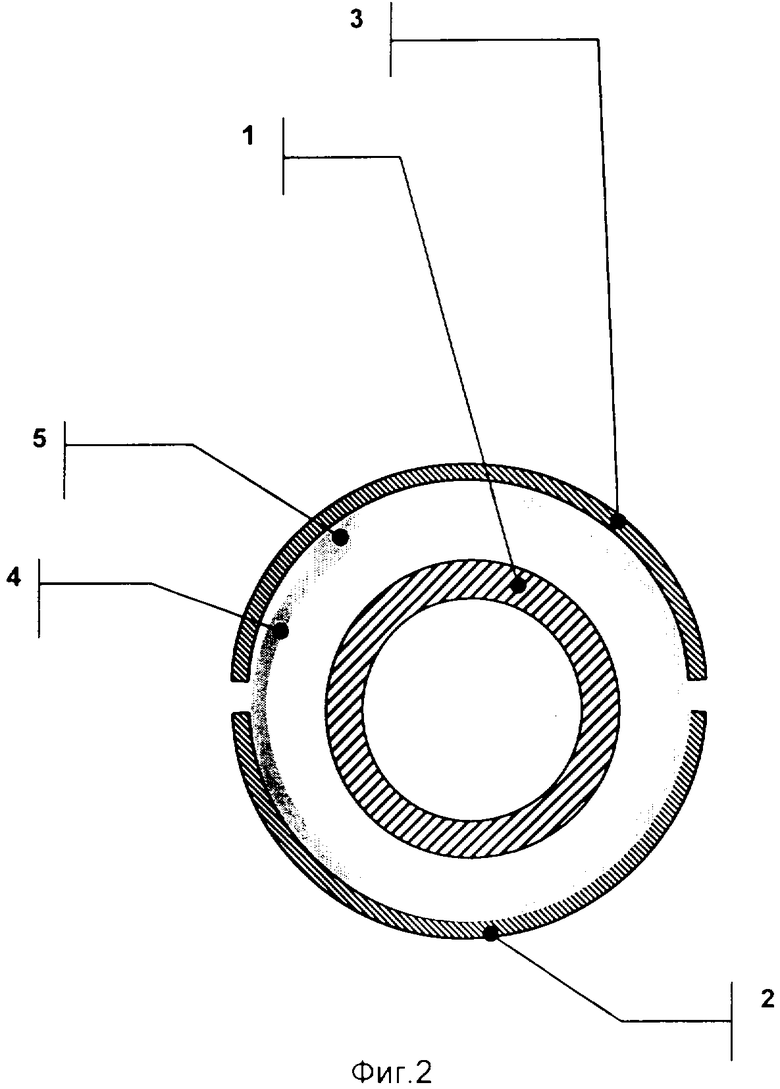

Пример 1. Поперечный разрез установки показан на Фиг.1 и 2. На торцы теплоизолируемой трубы 1 устанавливают уплотнительные кольца (не показаны). В форму, образованную шарнирно сочлененными сегментами 2 и 3, укладывают листовой материал 4, в качестве которого применяют полиэтиленовый лист длиной не менее расстояния между уплотнительными кольцами и шириной более длины окружности внутреннего сечения формы. На всю площадь внутренней поверхности листового материала наносят антиадгезионное покрытие (в данном случае солидол, в принципе используются машинное масло, пушечное сало и т.п.). На внешнюю поверхность листового материала антиадгезионное покрытие наносят только по краю материала, на который ложится другой край, образующий нахлест 5. Изолируемую трубу с установленными уплотнительными кольцами помещают в открытую форму с вложенным листовым материалом таким образом, чтобы оба края листового материала выступали за края нижней части формы и один из краев листового материала мог быть заведен внахлест поверх другого края. В пространство между изолируемой трубой и листовым материалом заливают полимерную вспенивающуюся композицию, перекрывают листовым материалом с образованием нахлеста. Верхнюю часть формы 3 закрывают и фиксируют. В ходе химической реакции вспенивающийся материал выжимает воздух, который выходит через зазор, образующийся при отжимании верхнего края листового материала, через этот же зазор выходят и излишки вспенивающегося материала, если они имеют место. По мере протекания химической реакции вспенивающаяся полимерная масса, выдавив воздух, начинает оказывать все большее давление на нижний (внутренний) край листового материала, постепенно прижимая его к наружному и герметизируя тем самым пространство внутри формы.

По завершении твердения вспенивающегося материала форму открывают и отделяют от изолированной трубы. Листовой материал вместе с излишками теплоизоляции снимают, очищают, и он может быть использован повторно.

Пример 2. Выполняются все операции по примеру 1, листовой материал после завершения процесса утилизируется без очистки.

Пример 3. Выполняются все операции по примеру 1, до удаления листового материала, однако антиадгезионное покрытие на листовой материал не наносится. По завершении твердения вспенивающегося материала форму открывают и отделяют от изолированной трубы, благодаря чему листовой материал не отделяется от теплоизоляции и служит ее покровным слоем.

Пример 4. Способ осуществляется аналогично примерам 1-3, в качестве листового материала используется материал, выбранный из группы: полиэтилен, фторопласт, полипропилен, лавсан, поливинилхлорид, поликарбонат, стеклоткань, геотекстиль, ткани из натуральных или синтетических волокон, нетканые материалы на основе натуральных или синтетических волокон, стеклопластик, металлическая фольга, жесть, листовая оцинкованная сталь, рубероид, изолон, рулонные битумные материалы и т.п.

Способ испытан в промышленных условиях и показал успешное решение поставленных задач.

Изобретение относится к области теплоизоляции трубопроводов. В способе изготовления пенополимерной теплоизоляции на трубах, включающем размещение изолируемой трубы в металлической форме, образованной шарнирно сочлененными сегментами труб, заполнение зазора между трубой и формой твердеющей теплоизолирующей смесью, последующую выдержку до затвердевания смеси и снятие формы, для облегчения выхода воздуха и сокращения образования облоя в форму перед заливкой теплоизолирующей смеси помещают вкладыш из листового материала с шириной, обеспечивающей перекрытие его длинных краев внахлест, а заливку ведут в зазор между вкладышем и трубой. Технический результат изобретения - облегчение выхода воздуха из заполняемого зазора и сокращение образования облоя. 2 з.п. ф-лы, 2 ил.

1. Способ изготовления пенополимерной теплоизоляции на трубах, включающий размещение изолируемой трубы в металлической герметичной форме, образованной шарнирно сочлененными сегментами труб, заполнение зазора между трубой и формой твердеющей теплоизолирующей смесью, последующую выдержку до затвердевания смеси и снятие формы, отличающийся тем, что перед заливкой теплоизолирующей смеси в форму помещают вкладыш из листового материала, причем ширина вкладыша обеспечивает перекрытие его краев внахлест, а заливку ведут в зазор между вкладышем и трубой.

2. Способ по п.1, отличающийся тем, что перед заливкой внутреннюю поверхность вкладыша обрабатывают антиадгезионной смесью, например солидолом.

3. Способ по пп.1 и 2, отличающийся тем, что вкладыш изготавливают из материала, выбранного из группы: полиэтилен, фторопласт, полипропилен, лавсан, поливинилхлорид, поликарбонат, стеклоткань, геотекстиль, ткани из натуральных или синтетических волокон, нетканые материалы на основе натуральных или синтетических волокон, стеклопластик, металлическая фольга, жесть, листовая оцинкованная сталь, рубероид, изолон, рулонные битумные материалы и т.п.

| Форма для нанесения теплоизоляцииНА ТРубОпРОВОд | 1979 |

|

SU832235A1 |

| Установка для теплоизоляции труб | 1980 |

|

SU994857A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА ТРУБОПРОВОДА | 2002 |

|

RU2215233C1 |

| КРАШЕНИННИКОВ А.Н | |||

| Монолитная теплоизоляция из ячеистых бетонов и пластмасс | |||

| - Л., 1971, с.109. | |||

Авторы

Даты

2009-11-27—Публикация

2007-11-21—Подача