ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к центробежному сепаратору для сепарации твердых частиц от жидкой смеси, содержащему тело ротора, выполненное с возможностью вращения вокруг оси вращения, при этом тело ротора имеет камеру сепарации с входом для жидкой смеси, по меньшей мере одним выходом для жидкости, сепарированной от жидкой смеси, выходом для шлама для сепарированных твердых частиц (также известных как "шлам"), шнековый транспортер, установленный для вращения внутри тела ротора вокруг оси вращения для транспортировки сепарированных твердых частиц из камеры сепарации к выходу для шлама и из него, и приводное устройство, выполненное с возможностью вращать тело ротора и шнековый транспортер с их соответствующими скоростями вращения. Настоящее изобретение также относится к способу сепарирования твердых частиц из жидкой смеси.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

В WO 2008/140378 раскрыт центробежный сепаратор, изначально предназначенный для очистки жидкости от загрязняющих частиц. Частицы, сепарированные из жидкости осаждаются внутри тела ротора в форме слоя шлама, при этом внутри тела ротора расположен шнековый транспортер для транспортировки шлама к выходу из него. Однако, этот слой шлама может создать трудности при транспортировке из-за вязкости шлама (вязкость может быть слишком велика или слишком низка, чтобы получить хорошие характеристики транспортировки). Кроме того, во время вращения тела ротора с высокими оборотами, проблемы транспортировки шлама могут усугубиться. Возникающие высокие центробежные силы создают эффект сжатия шлама, что затрудняет его транспортировку из выхода для шлама. Если шлам не выводить из тела ротора, относительно твердая фаза шлама будет быстро нарастать по направлению радиально внутрь к оси вращения, ухудшая степень сепарации и, в итоге, забивает тело ротора так, что сепарация становится невозможной.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Основной целью настоящего изобретения является создание центробежного сепаратора и способа эффективного сепарирования и транспортировки твердых частиц (шлама) из жидкой смеси и из тела ротора.

Эта цель достигается с помощью центробежного сепаратора по п.1 формулы и способа по п.13 формулы изобретения, соответственно. Таким образом, согласно настоящему изобретению, определенный выше центробежный сепаратор отличается тем, что содержит блок управления, выполненный с возможностью управлять приводным устройством для вращения тела ротора с первой скоростью во время фазы сепарирования, и со второй скоростью, которая ниже первой скорости, во время фазы выгрузки частиц.

Следовательно, центробежный сепаратор по настоящему изобретению работает циклически, при этом цикл содержит фазу сепарации и фазу выгрузки.

На фазе сепарации рабочего цикла тело ротора вращается с высокой скоростью, благодаря чему частицы эффективно сепарируются от жидкой смеси в камере сепарации тела ротора. Эти сепарированные частицы осаждаются внутри тела ротора. При такой высокой скорости осажденные частицы (или шлам) может быть трудно выгрузить из сепаратора, по меньшей мере в достаточном количестве. Следовательно, со временем осажденные частицы заставят слой шлама расти радиально внутрь в сторону оси вращения.

Прежде чем растущий слой шлама начнет создавать проблемы, начинается фаза выгрузки согласно настоящему изобретению. На фазе выгрузки рабочего цикла скорость вращения тела ротора снижают, в результате чего центробежные силы ослабевают так, что шнековый транспортер может легче транспортировать шлам к выходу и из выхода. Когда по существу весь шлам или по меньшей мере достаточное количество шлама будет выгружено из сепаратора, тело вновь ротора ускоряют до высокой скорости для начала фазы сепарации следующего рабочего цикла.

Разную скорость вращения шнекового транспортера и тела ротора можно активировать исключительно на фазе выгрузки частиц. Однако, согласно варианту настоящего изобретения, блок управления выполнен с возможностью управлять приводным устройством так, чтобы вращать шнековый транспортер со скоростью, отличающейся от скорости тела ротора, и на фазе сепарации, и на фазе выгрузки. Благодаря такой разнице в скоростях вращения между телом ротора и шнековым транспортером некоторое количество шлама может выгружаться даже на фазе сепарации. Если поддерживая разницу в скоростях вращения на фазе сепарации, шнековый транспортер будет распределять шлам и обрабатывать его для уменьшения некоторых негативных эффектов, создаваемых центробежными силами, прессующими шлам. Одним из таких негативных эффектов является то, что прессование шлама может происходить в теле ротора неравномерно, что может привести к нарушению балансировки и появлению вредных вибраций центробежного сепаратора во время работы.

Согласно еще одному варианту изобретения блок управления выполнен с возможностью управлять приводным устройством для изменения, предпочтительно увеличения, разницы в скоростях вращения между шнековым транспортером и телом ротора на фазе выгрузки частиц относительно фазы сепарации. Благодаря такому изменению шлам можно выгружать с подходящим расходом. Предпочтительно, шлам выгружается с относительно высоким расходом (за счет увеличения разницы в скоростях вращения), чтобы сократить продолжительность фазы выгрузки.

Согласно еще одному варианту изобретения блок управления выполнен с возможностью управлять приводным устройством для вращения тела ротора с первой скоростью в течение заданного времени. По истечении заданного времени на фазе сепарации блок управления автоматически инициирует фазу выгрузки, в результате чего шлам выгружается. Заданное время оператор может задавать вручную. Однако, его можно также рассчитывать по рабочим параметрам центробежного сепаратора, которые измеряются различными датчиками, например, датчиками, регистрирующие скорость подачи и концентрацию частиц в материале, загружаемом через вход.

Согласно другому варианту изобретения блок управления выполнен с возможностью управлять приводным устройством для вращения тела ротора со второй скоростью в течение заданного времени. Это заданное время оператор может задавать вручную или его можно рассчитать по рабочим параметрам, измеряемым различными датчиками. Это время фазы выгрузки будет зависеть от таких параметров, как накопленное количество шлама, разница в скоростях вращения между шнековым транспортером и телом ротора, тип шлама и вязкость шлама и т.д.

И фазой выгрузки, и фазой сепарации можно управлять путем комбинирования вышеуказанного заданного времени и пороговой величины рабочего параметра. Фаза сепарации и фаза выгрузки могут, например, иметь задаваемые по умолчанию заданные периоды времени, в комбинации с измеренными пороговыми величинами, в результате чего фаза выгрузки может быть инициирована заранее, если пороговая величина будет достигнута до истечения задаваемого по умолчанию заданного периода времени.

Согласно еще одному варианту изобретения центробежный сепаратор выполнен с возможностью уменьшать или прерывать подачу исходного материала через вход на фазе выгрузки частиц. Следовательно, на фазе выгрузки, когда характеристики сепарации снижены, смесь можно вводить в камеру сепарации с уменьшенным расходом. Если того требует технологический процесс, подачу исходного материала можно прервать, пока не восстановится полная скорость вращения ротора. Когда на фазе сепарации ротор вращается на полной скорости вращения, с улучшенными характеристиками сепарации, скорость подачи исходного материала восстанавливают.

Согласно еще одному варианту изобретения тело ротора поддерживается с возможностью вращения только на его одном конце с помощью вала ротора, который расположен так, что ось вращения проходит по существу вертикально. Центробежный сепаратор такого типа типично является более легким, чем, например, декантирующая центрифуга, которая содержит относительно тяжелое тело ротора с горизонтальной осью вращения. Тело ротора по этому варианту изобретения более подходит для ускорения и замедления между фазой сепарации и фазой выгрузки. Такой сепаратор содержит сменные уложенные в стопки или имеющие форму усеченного конуса сепарирующие диски, расположенные в камере сепарации, благодаря чему повышается эффективность сепарации. Кроме того, вход такого сепаратора предпочтительно содержит впускную трубу, которая одним концом входит в тело ротора, а выход для жидкости содержит по меньшей мере один выходной канал, который одним концом выходит из тела ротора, и выход для шлама, для выпуска сепарированных твердых частиц, расположен на другом конце тела ротора.

Согласно еще одному варианту настоящего изобретения, приводное устройство содержит так называемую волновую зубчатую передачу, также известную как передача с волной деформации, расположенную между телом ротора и шнековым транспортером.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее следует более подробное описание варианта изобретения со ссылками на приложенные чертежи.

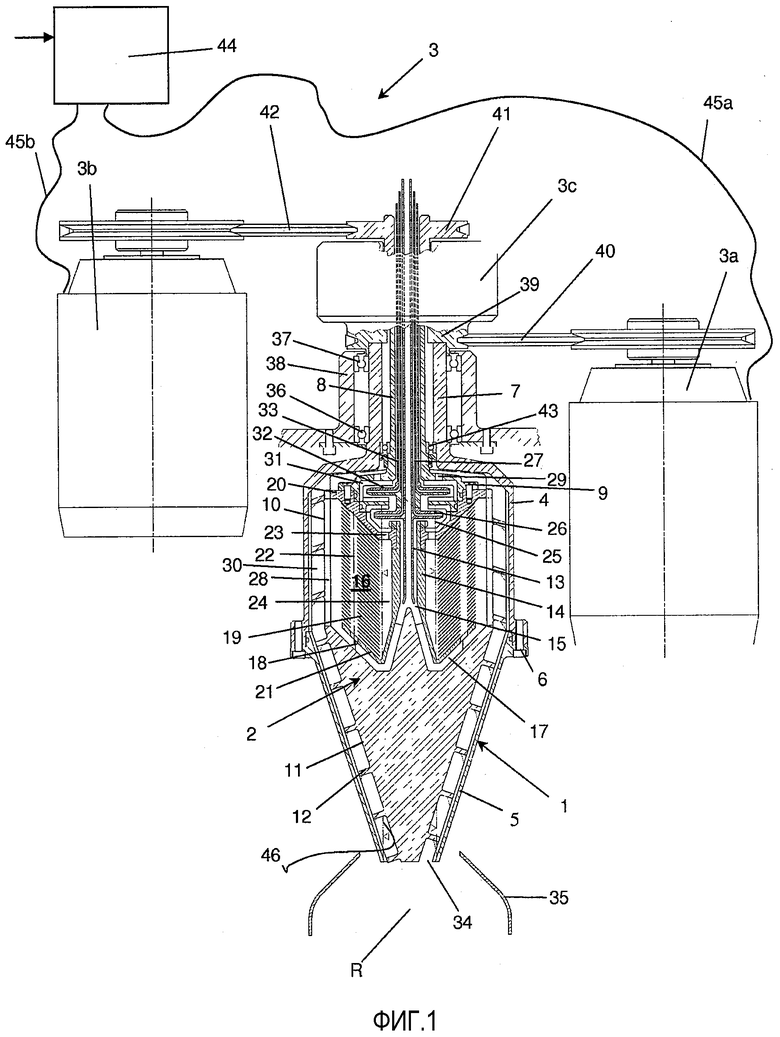

Фиг.1 - схематический вид центробежного сепаратора согласно варианту изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ИЗОБРЕТЕНИЯ

На фиг.1 показан вариант изобретения. Центробежный сепаратор содержит тело 1 ротора, выполненное с возможностью вращения с некоторой скоростью вокруг вертикальной оси R вращения, шнековый транспортер 2, расположенный в теле 1 ротора и выполненный с возможностью вращения вокруг той же оси R, однако со скоростью, отличающейся от скорости вращения тела 1 ротора. Приводное устройство 3 выполнено с возможностью приводить во вращение тело 1 ротора и шнековый транспортер 2 с соответствующими скоростями вращения. Приводное устройство 3 содержит два электродвигателя 3а и 3b, и зубчатую передачу 3с.

Тело 1 ротора имеет цилиндрическую верхнюю часть 4, соединенную с конической нижней частью 5 болтами 6. Разумеется, можно использовать альтернативные соединительные элементы. Цилиндрическая часть 4 тела ротора содержит выступающую часть, проходящую вверх в осевом направлении в форме полого вала 7 ротора, который соединен с одним из электродвигателей 3а для вращения тела 1 ротора вокруг оси R вращения (как описано в WO 99/65610).

Еще один полый вал 8 входит в тело 1 ротора через внутреннюю полость полого вала 7 ротора. Вал 8 поддерживает шнековый транспортер 2 винтами 9. Полый вал 8 соединяет с другим из электродвигателей 3b шнековый транспортер через зубчатую передачу 3с. Этот полый вал 8 далее будет именоваться валом 8 транспортера. Шнековый транспортер 2 содержит верхнюю цилиндрическую часть 10, которая проходит в осевом направлении внутри цилиндрической части 4 тела ротора, нижнюю коническую часть 11, которая проходит в осевом направлении внутри конической части 5 тела ротора, и транспортирующий винт 12, который проходит по винтовой траектории вдоль верхней цилиндрической части 10 и нижней конической части 11 шнекового транспортера 2. Шнековый транспортер 2, разумеется может иметь более чем один транспортирующий винт, например, два, три или четыре транспортирующих винта, все из которых проходят по винтовой траектории вдоль внутренней поверхности тела 1 ротора.

Входная труба 13 для жидкой смеси, подлежащей обработке в теле 1 ротора проходит сквозь вал 8 транспортера и ведет в центральную гильзу 14 внутри шнекового транспортера. Центральная гильза 14 ограничивает впускную камеру 15 для жидкой смеси, при этом впускная камера 15 сообщается с камерой 16 сепарирования через проходящие радиально распределительные каналы 17. Вокруг оси R вращения распределено множество крыльев 18, проходящих в нижнюю часть впускной камеры 15 и, далее, образующих радиально проходящие боковые стенки распределительных каналов 17. Крылья 18 расположены так, чтобы направлять жидкую смесь во впускную камеру 15 и распределительные каналы 17 для вращения вместе со шнековым транспортером 2. Следовательно, распределительные каналы 17 расположены между крыльями 18.

Камера 16 сепарации является кольцевым пространством, которое окружает впускную камеру 15 и содержит множество уложенных в стопку и имеющих форму усеченного конуса сепарирующих дисков 19. Эта стопка расположена радиально внутри цилиндрической части 10 шнекового транспортера 2 и расположена соосно с осью R вращения. Конические сепарирующие диски 9 удерживаются вместе в осевом направлении между верхней конической опорной пластиной 20 и нижней конической опорной пластиной 21. Как показано на чертеже, нижняя опорная пластина 21 сформирована заодно с центральной гильзой 14. Сепарирующие диски 19 содержат отверстия, которые образуют каналы 22 для осевого потока или распределения жидкости через стопку сепарирующих дисков 19 в центробежном сепараторе. Нижняя опорная пластина 21 содержит соответствующее отверстие, через которое распределительные каналы 17 сообщаются с каналами 22 для осевого потока жидкости в стопке сепарирующих дисков 19. Верхняя опорная коническая пластина 20 содержит множество отверстий 23, которые соединяют радиально внутреннее кольцевое пространство 24 в стопке сепарирующих дисков 19 с выпускной камерой 25 для жидкости, имеющей относительно меньшую плотность или являющуюся более легкой. Такой легкой жидкостью, например, может быть нефть. В выпускной камере 25 расположен так называемый отсечной диск 26 для выгрузки очищенной легкой жидкости. Отсечной диск 26 является неподвижным и прочно соединен со впускной трубой 13, при этом отсечной диск 26 сообщается с выпускным каналом 27, проходящим в выпускной трубе, которая окружает впускную трубу 13.

Цилиндрическая часть 10 шнекового транспортера 2 радиально окружает стопку сепарирующих дисков 19, при этом цилиндрическая часть 10 содержит множество проходящих в осевом направлении щелей 28, которые распределены вокруг оси R вращения. Проходящие в осевом направлении щели 28 пропускают сепарированный шлам, позволяя ему отлагаться на внутренней цилиндрической стенке тела 1 ротора. Жидкость, разумеется, также может проходить сквозь щели 28 в цилиндрическую часть 10. Вал 8 транспортера содержит множество отверстий 29, которые соединяют кольцевое пространство 30, расположенное радиально снаружи от цилиндрической части 10, с выпускной камерой 31 для относительно более плотной или тяжелой жидкости (как описано в WO 2008/140378). Этой тяжелой жидкостью может быть, например, вода. Отсечной диск 32 для выпуска тяжелой жидкости расположен в этой выпускной камере 31, при этом отсечной диск 32 сообщается с выпускным каналом 33 для тяжелой жидкости. Выпускной канал 33 для тяжелой жидкости проходит в выпускной трубе, которая окружает выпускную трубу и канал 27 для легкой жидкости.

Тело 1 ротора на нижнем конце имеет центральный и ориентированный вдоль оси выход 34 для сепарированных твердых частиц (шлама). Этот шламовый выход 34 определяет упомянутый в начале выход для твердых частиц. Этот выход 34 тела 1 ротора окружен устройством 35 для перехвата шлама, выходящего из отверстия 34. Шнековый транспортер 2 может быть выполнен как одна деталь из пластмассы, возможно армированной волокном. Коническая часть 11 может быть выполнена полой или иметь полость, которая либо уплотнена, либо открыта в окружающую среду. При желании полость может быть заполнена каким-либо материалом, имеющим относительно небольшую плотность, например ячеистой пластмассой и т.п.

Тело 1 ротора поддерживается через вал 7 ротора двумя разнесенными в осевом направлении подшипниками 36 и 37, соответственно. Эти подшипники, в свою очередь, поддерживаются гильзой 38, которая упруго соединена с рамой (не показана). Вал 7 ротора поддерживает шкив 39 для приводного ремня, вокруг которого проходит приводной ремень 40. Приводной ремень 40 соединен с электродвигателем 3а для вращения тела 1 ротора.

На фиг.1 схематически показана зубчатая передача 3с. Эта зубчатая передача 3с может быть, например, волновой передачей, известной также как передача с использованием волны деформации. Такая зубчатая передача 3с далее описана так же, как она описана в WO 99/65610, где приведен более подробный чертеж этой зубчатой передачи. Такая зубчатая передача содержит жесткий цилиндрический первый зубчатый элемент (не показан), который прочно соединен со шкивом 39 и, следовательно, также прочно соединен с валом 7 ротора. Этот цилиндрический первый зубчатый элемент имеет внутренние кулаки или зубья, которые сформированы внутри кольца, которое образует часть цилиндрического первого зубчатого элемента. Второй зубчатый элемент (не показан) расположен радиально внутри цилиндрического первого зубчатого элемента и содержит тонкую гибкую гильзу. Второй зубчатый элемент установлен через поддерживающий элемент на валу 8 транспортера и на его гибкой гильзе выполнены внешние кулаки или зубья, расположенные напротив внутренних кулаков или зубьев кольца на окружающем цилиндрическом первом зубчатом элементе. В ненагруженном состоянии зубчатая тонкая гильза является кругло-цилиндрической и имеет меньший диаметр делительной окружности, чем зубчатое кольцо. Поэтому, гибкая гильза имеет меньшее количество зубьев, чем кольцо. Зубчатая передача также содержит третий зубчатый элемент, в форме так называемого генератора волны, который окружает ось R вращения и поддерживает шкив 41 приводного ремня. Ремень 42 проходит вокруг шкива 41 и соединен с электродвигателем 3b для вращения шнекового транспортера 2 с указанной другой скоростью.

Генератор волны имеет эллиптически сформированную окружающую часть, имеющую два концевых участка или выступа, которые расположены диаметрально, по обе стороны от оси R, при этом размеры выступов выбраны так, чтобы они локально деформировали гибкую гильзу, т.е. второй зубчатый элемент, чтобы внешние зубья гильзы локально удерживались в зацеплении с внутренними зубьями окружающего жесткого первого зубчатого элемента, т.е. кольца. Другие части зубчатых элементов расположены на расстоянии друг от друга в радиальном направлении и, следовательно не находятся в зацеплении друг с другом вне зоны выступов.

Между соответствующими выступами генератора волны и гибкой гильзой имеются шарики, заключенные в шарикоподшипник, который окружает генератор волны и, следовательно, также имеет форму эллипса. При вращении генератора волны относительно гибкой гильзы, или наоборот, выступы последовательно, через шарики в подшипнике, прижимают внешние зубья гильзы в зацепление с внутренними зубьями жесткого цилиндрического первого зубчатого элемента. Благодаря тому, что количество внешних зубьев на гибкой гильзе меньше, чем количество внутренних зубьев на окружающем жестком кольце, гильза, при вращении генератора волны относительно кольца в определенном направлении вокруг оси R вращения, движется в противоположном направлении вокруг оси R вращения относительно кольца. Другими словами, если тело 1 ротора приводится с помощью шкива 39 во вращение вокруг оси R вращения, и шнековый транспортер 2 участвует в этом вращении за счет зубчатого зацепления между кольцом и гильзой, относительное движение, т.е. разница в скорости, между телом 1 ротора и шнековым транспортером 2 может быть достигнута за счет вращения генератора волны электродвигателем 3b и ремня 42 вокруг оси вращения R со скоростью, отличающейся от скорости, с которой тело ротора вращает генератор волн.

Как можно видеть на фиг.1, подшипник 43 расположен между валом 8 транспортера и окружающим валом 7 ротора. Внутри зубчатой передачи 3с имеется другой подшипник, и этот подшипник вместе с подшипником 43 являются двумя подшипниками, на которых шнековый транспортер установлен в теле 1 ротора.

На фиг.1 также показаны электродвигатели 3а и 3b, которые предназначены для привода тела 1 ротора и шнекового транспортера 2, соответственно. Для электродвигателей 3а и 3b имеется бок 44 управления, который выполнен с возможностью приводить электродвигатели 3а и 3b, соответственно, во вращение с переменными скоростями вращения. Электродвигателя 3а и 3b в описываемом варианте имеют общий блок 44 управления. Однако понятно, что каждый из двух электродвигателей 3а и 3b может управляться индивидуальным блоком управления. Блок 44 управления соединен сигнальными кабелями 45а и 45b с двигателями 3а и 3b. Двигатели 3а и 3b могут быть электродвигателями постоянного тока или электродвигателями переменного тока, либо синхронными, либо асинхронными электродвигателями. В зависимости от типа электродвигателя, блок 44 может быть спроектирован различными способами, очевидными для специалистов в области электродвигателей.

Блок 44 управления содержит приводное устройство электродвигателей 3а и 3b с разными скоростями вращения; либо так, чтобы получить ограниченное количество скоростей вращения, либо так, чтобы получить бесступенчатое изменение скорости двигателя. Различные типы устройство для регулирования скорости двигателей (как постоянного, так и переменного тока) хорошо известны и не требуют подробного описания. Для электродвигателя постоянного тока можно использовать простое устройство для управления напряжением. Для электродвигателя переменного тока можно использовать различные типы оборудования для управления скоростью.

Блок 44 управления соединен с одним или множеством различных датчиков на центробежном сепараторе, и выполнен с возможностью интерпретировать сигнал(ы) от датчика (датчиков). Входной сигнал (сигналы) показан на фиг.1 стрелкой, направленной на блок 44 управления. Таким образом, блок 44 управления интерпретирует сигнал(ы) и вырабатывает управляющий сигнал, подаваемый по кабелям 45а и 45b для привода электродвигателей 3а и 3b. Сигнал(ы) от датчика (датчиков) можно использовать для автоматического управления центробежным сепаратором, когда фаза разгрузки инициируется по основе измеренной величины. Сигнал(ы) можно также использовать для управления оптимизацией скорости тела ротора и скорости шнекового транспортера и на фазе сепарации, и на фазе выгрузки. Однако, в простейшем случае блок 44 управления может содержать [средства] ручного управления, когда оператор программирует блок 44 управления для работы двигателей 3а и 3d с помощью запрограммированных вручную управляющих сигналов. Благодаря этому оператор может задавать параметры, такие как продолжительность фазы сепарации (длительность в минутах или часах), продолжительность фазы выгрузки (длительность в секундах или минутах), скорость вращения тела ротора (об/мин) на фазе сепарации, скорость вращения тела ротора (об/мин) на фазе выгрузки и разница в скоростях вращения (об/мин) между телом ротора и шнековым транспортером на фазе сепарации, и на фазе выгрузки, соответственно.

Что касается сигналов, посредством которых задается или регулируется скорость вращения электродвигателей 3а и 3b, они могут быть функцией многих различных переменных факторов.

Так, например, можно использовать один или более из следующих факторов:

- помутнение жидкости в выходе для легкой и/или тяжелой жидкости (указывает на накопление растущего слоя шлама на теле ротора)

- концентрация тяжелой жидкости (частиц воды) на выходе для легкой жидкости (нефти) или наоборот (указывает на снижение характеристик сепарации из-за растущего слоя шлама)

- двигатель подает на шнековый транспортер [увеличенный] крутящий момент (указывает на накопление на теле ротора растущего слоя шлама)

- давление на выходе для легкой и/или тяжелой жидкости сепаратора (указывает на то, что слой шлама препятствует потоку жидкости в теле ротора)

- расход и концентрация частиц на входе в сепаратор (для оценки количества шлама, накопленного в теле ротора)

- амплитуда вибраций тела робота (указывает на дисбаланс)

- продолжительность каждой фазы сепарации и/или фазы выгрузки (для управления и мониторинга продолжительностью фаз в ручном и автоматическом режиме работы)

- полное время работы на фазе сепарации и/или на фазе выгрузки центробежного сепаратора (указывает на необходимость технического обслуживания или ремонта).

Центробежный сепаратор работает следующим образом.

Шкивы 39 и 41 приводятся во вращения двигателями 3а и 3b с помощью ремней 40 и 42, вокруг оси вращения R и вращаются в одном направлении но с несколько разными угловыми скоростями. Таким образом, вращение тела 1 ротора и шнекового транспортера 2 происходит с несколько разными скоростями.

Предполагается, что тело 1 ротора изначально не содержит никакого шлама и, поэтому инициируется фаза сепарации рабочего цикла, на которой тело 1 ротора ускоряется его электродвигателем 3а для высокой, заранее определенной скорости (например, 7500 об/мин), используя управляющий сигнал от блока 44 управления. Шнековый транспортер вращается с несколько иной скоростью (например, отличающейся на 1-2 об/мин) двигателем 3b через зубчатую передачу 3с, и эта отличающаяся скорость вращения задается управляющим сигналом по сигнальному кабелю 45b от блока 44 управления. Смесь жидкости и частиц подают в тело 1 ротора сверху через входную трубу 13. Смесь течет во входную камеру 15 и, далее, по распределительным каналам 17, в которых она приводится во вращение крыльями 18 и, в результате, на смесь начинает действовать центробежная сила. Спустя некоторое время в теле 1 ротора на уровне 46 формируется свободная поверхность жидкости, положение которой определяется радиальным положением отверстий 23 в верхней опорной пластине 20 в выпускной камере 25 для легкой жидкости. Жидкость (жидкости) и твердые частицы сепарируются в сепарирующей камере 16, содержащей стопку сепарирующих дисков 19. Сепарированная тяжелая жидкость течет по радиально внешнему кольцевому пространству 30, через отверстия 29 в валу 8 транспортера, и из центробежного сепаратора через выходную камеру 31 для тяжелой жидкости посредством отсечного диска 32. Сепарированная легкая жидкость течет через радиально внутренней кольцевое пространство 24, через отверстия 23 в верхней поддерживающей пластине 20 и из центробежного сепаратора через выходную камеру 25 для легкой жидкости посредством отсечного диска 26.

Сепарированные твердые частицы отлагаются на внутренней поверхности окружающей стенки тела 1 ротора. Даже если шнековый транспортер 2 не выгружает шлам во время фазы сепарации, этот шнековый транспортер 2 за счет разницы в скоростях вращения по меньшей мере распределяет и обрабатывает шлам внутри тела 1 ротора для уменьшения упомянутых выше негативных эффектов, создаваемых спрессованным и неравномерно распределенным шламом. Со временем отложившиеся частицы приводят к росту слоя шлама радиально внутрь в направлении оси R вращения. Прежде, чем рост слоя шлама станет создавать проблемы, блок 44 управления инициирует фазу выгрузки частиц по настоящему изобретению. Она может быть инициирована спустя определенное время, или после обнаружения факта достижения рабочим параметром центробежного сепаратора пороговой величины. На фазе выгрузки частиц рабочего цикла тело 1 ротора приводят во вращение с меньшей скоростью (например, 1500 об/мин) с помощью двигателя 3а, благодаря чему центробежные силы уменьшаются так, что шнековый транспортер 2 может легче транспортировать шлам к выходу 34 и из него. Таким образом, на фазе выгрузки сепарированные частицы транспортируются в форме шлама по окружающей стенке вниз и наружу через выход 34, который выше также именовался шламовый выход 34 для твердых частиц. На фазе выгрузки блок 44 управления может управлять двигателем 3b шнекового транспортера так, чтобы увеличить разницу в скорости (т.е. получить разницу в 3-6 об/мин), благодаря чему шлам будет выгружаться с повышенной скоростью. Когда по существу весь шлам или по меньшей мере достаточное количество шлама будет выгружено из тела 1 ротора через шламовый выход 34 для твердых частиц, блок 44 управления дает команду двигателям 3а и 3b на ускорение тела 1 ротора и шнекового транспортера 2 обратно до высокой скорости с указанной разницей в скоростях вращения на фазе сепарации следующего рабочего цикла.

Настоящее изобретение не ограничено раскрытыми вариантами, и может быть изменено и модифицировано в пределах объема приложенной формулы изобретения. Изобретение не ограничено ориентацией оси вращения R, показанной на чертежах. Термин "центробежный сепаратор" также включает центробежные сепараторы с по существу горизонтально ориентированными осями вращения. Изобретение не ограничено приводным устройством, содержащим конкретную зубчатую передачу 3с. Можно также использовать другие известные зубчатые передачи, например, планетарную передачу. Приводное устройство может также содержать прямой привод, выполненный с возможностью приводить во вращение шнековый транспортер, где прямой привод содержит статор двигателя, соединенный с телом ротора, и ротор двигателя, соединенный с валом шнекового транспортера.

Группа изобретений относится к центробежному сепаратору для сепарации твердых частиц из жидкой смеси и способу сепарирования твердых частиц из жидкой смеси. Центробежный сепаратор содержит тело ротора, которое имеет сепарирующую камеру со входом для жидкой смеси, по меньшей мере, один выход для жидкости, сепарированной из жидкой смеси, шламовый выход для сепарированных твердых частиц, шнековый транспортер, выполненный с возможностью вращения в теле ротора со скоростью, отличающейся от скорости вращения тела ротора для транспортировки сепарированных твердых частиц из сепарирующей камеры в направлении шламового выхода и из него, и приводное устройство, выполненное с возможностью вращения тела ротора и шнекового транспортера с их соответствующими скоростями. Сепаратор содержит блок управления, выполненный с возможностью управлять приводным устройством для вращения тела ротора с первой скоростью во время фазы сепарации и со второй скоростью, которая ниже первой скорости, во время фазы выгрузки частиц. Согласно способу сепарирования тело ротора приводят во вращение и подают смесь через вход в сепарирующую камеру, ограниченную телом ротора. После этого смесь приводят во вращение в сепарирующей камере, сепарируют жидкость от смеси и выгружают из первого выхода. Шнековый транспортер приводят во вращение в теле ротора вокруг оси вращения, транспортируют сепарированные частицы из сепарирующей камеры к шлаковому выходу и из него. При этом тело ротора приводят во вращение с первой скоростью во время фазы сепарирования и со второй скоростью, которая ниже первой скорости, во время фазы выгрузки частиц. Техническим результатом является повышение эффективности сепарации и транспортировки твердых частиц из жидкой смеси из тела ротора. 2 н. и 17 з.п. ф-лы, 1 ил.

1. Центробежный сепаратор для сепарации твердых частиц из жидкой смеси, содержащий:

- тело (1) ротора, выполненное с возможностью вращения вокруг оси (R) вращения, при этом тело (1) ротора имеет сепарирующую камеру (16) со входом (13, 15) для жидкой смеси,

- по меньшей мере, один выход (25, 26, 31, 32) для жидкости, сепарированной из жидкой смеси,

- шламовый выход (34) для сепарированных твердых частиц,

- шнековый транспортер (2), выполненный с возможностью вращения в теле (1) ротора вокруг оси (R) вращения со скоростью, отличающейся от скорости вращения тела (1) ротора для транспортировки сепарированных твердых частиц из сепарирующей камеры (16) в направлении шламового выхода (34) и из него, и

приводное устройство (3, 3а, 3b, 3с), выполненное с возможностью вращения тела (1) ротора и шнекового транспортера (2) с их соответствующими скоростями,

отличающийся тем, что содержит

- блок (44) управления, выполненный с возможностью управлять приводным устройством (3, 3а, 3b, 3с) для вращения тела (1) ротора с первой скоростью во время фазы сепарации и со второй скоростью, которая ниже первой скорости, во время фазы выгрузки частиц.

2. Сепаратор по п.1, в котором блок (44) управления выполнен с возможностью управлять приводным устройством (3, 3а, 3b, 3с) для вращения шнекового транспортера (2) со скоростью, отличающейся от скорости тела (1) ротора и во время фазы сепарации, и во время выгрузки частиц.

3. Сепаратор по п.2, в котором блок (44) управления выполнен с возможностью управлять приводным устройством (3, 3а, 3b, 3с) для изменения, предпочтительно увеличения, разницы скорости между шнековым транспортером (2) и телом (1) ротора на фазе выгрузки частиц относительно фазы сепарации.

4. Сепаратор по любому из пп.1-3, в котором блок (44) управления выполнен с возможностью управлять приводным устройством (3, 3а, 3b, 3с) для вращения тела (1) ротора с первой скоростью на фазе сепарации в течение заданного времени.

5. Сепаратор по любому из пп.1-3, в котором блок (44) управления выполнен с возможностью инициировать фазу выгрузки частиц по получении пороговой величины от устройства для измерения рабочего параметра центробежного сепаратора.

6. Сепаратор по любому из пп.1-3, в котором блок (44) управления выполнен с возможностью управлять приводным устройством (3) для вращения тела (1) ротора со второй скоростью на фазе выгрузки частиц в течение заданного времени.

7. Сепаратор по любому из пп.1-3, в котором центробежный сепаратор выполнен с возможностью сокращать или прерывать подачу смеси через вход (15) во время фазы выгрузки частиц.

8. Сепаратор по любому из пп.1-3, в котором тело (1) ротора поддерживается с возможностью вращения только на одном его конце с помощью вала (7) ротора, расположенного так, что ось (R) вращения проходит, по существу, вертикально.

9. Центробежный сепаратор по п.8, в котором тело (1) ротора в сепарирующей камере (16) содержит стопку сепарирующих дисков (19), имеющих форму усеченного конуса.

10. Сепаратор по п.8, в котором вход содержит входную трубу (13), один конец которой проходит в тело (1) ротора, при этом выход (25, 26, 31, 32) для сепарированной жидкости содержит, по меньшей мере, один выходной канал, один конец которого выходит из тела ротора, и шлаковый выход (34) для сепарированных частиц, расположенный на противоположном другом конце тела (1) ротора.

11. Сепаратор по п.10, в котором шнековый транспортер (2) содержит вал (8) транспортера, который проходит в осевом направлении через вал (7) ротора, при этом вал (7) ротора и вал (8) транспортера соединены друг с другом через зубчатую передачу (3с), которая содержит три взаимодействующих элемента, из которых первый зубчатый элемент соединен с валом (7) ротора, а второй зубчатый элемент соединен с валом (8) транспортера, при этом упомянутые три зубчатых элемента выполнены с возможностью вращения относительно друг друга вокруг продленной оси (R) вращения, и сквозь зубчатую передачу (3с) центрально проходит входная труба (13).

12. Сепаратор по п.11, в котором зубчатая передача (3с) является устройством волновой зубчатой передачи, содержащим первый зубчатый элемент в форме жесткого цилиндрического зубчатого элемента, выполненный с возможностью вращения вокруг оси (R) и имеющий первое количество кулаков или зубьев, распределенных вокруг этой центральной оси, второй зубчатый элемент, выполненный в форме гибкого зубчатого элемента, проходящего вокруг той же оси (R) вращения и имеющий другое второе количество кулаков или зубьев, распределенных вокруг центральной оси, которые выполнены с возможностью последовательно входить в зацепление и выходить из зацепления с кулаками или зубьями цилиндрического зубчатого элемента, и третий зубчатый элемент в форме генератора волн, который выполнен с возможностью постепенно деформировать гибкий зубчатый элемент и, тем самым, вводить в зацепление зубья зубчатых элементов.

13. Способ сепарирования твердых частиц из жидкой смеси в центробежном сепараторе, в котором тело ротора приводят во вращение вокруг оси вращения и смесь подают через вход в сепарирующую камеру, ограниченную телом ротора, посредством чего смесь приводят во вращение в сепарирующей камере и жидкость сепарируют от смеси и выгружают из первого выхода, шнековый транспортер приводят во вращение в теле ротора вокруг оси вращения, транспортируют сепарированные частицы из сепарирующей камеры к шлаковому выходу и из него, отличающийся тем, что тело ротора приводят во вращение с первой скоростью во время фазы сепарирования и со второй скоростью, которая ниже первой скорости, во время фазы выгрузки частиц.

14. Способ по п.13, при котором шнековый транспортер приводят во вращение со скоростью, отличающейся от скорости тела ротора, и во время фазы сепарирования, и во время фазы выгрузки частиц.

15. Способ по п.14, при котором разницу скоростей между шнековым транспортером и телом ротора изменяют, предпочтительно увеличивают, на фазе выгрузки частиц относительно фазы сепарирования.

16. Способ по любому из пп.13-15, при котором тело ротора приводят во вращение с первой скоростью в течение заданного времени.

17. Способ по любому из пп.13-15, при котором измеряют рабочий параметр центробежного сепаратора и инициируют фазу выгрузки частиц, когда рабочий параметр достигает пороговой величины.

18. Способ по любому из пп.13-15, при котором тело ротора приводят во вращение со второй скоростью в течение заданного времени.

19. Способ по любому из пп.13-15, при котором подачу смеси через вход уменьшают или прерывают во время фазы выгрузки частиц.

| WO 2008140378 A1, 20.11.2008 | |||

| US 3494542 A, 27.05.1968 | |||

| Тренажер оператора систем управления | 1977 |

|

SU732974A1 |

| Осадительная центрифуга | 1980 |

|

SU902835A1 |

| ЦЕНТРИФУГА СО ШНЕКОВЫМ УСТРОЙСТВОМ ДЛЯ ВЫГРУЗКИ ОСАДКА | 2003 |

|

RU2315664C2 |

Авторы

Даты

2013-12-10—Публикация

2010-10-13—Подача