Изобретение относится к способу разделения твердых частиц от жидкости, преимущественно суспензий, и устройству для их разделения, а конкретно к центробежному сепаратору.

Центробежные сепараторы нашли широкое применение, например, для

сепарирования и извлечения дрожжей, крахмала, каолина и аналогичных веществ;

отделения масла, жира и аналогичных веществ от жидкой смеси;

очистки и осветления высококачественных жидкостей, например пива, вина, масел и т. д.;

очистки потоков сточных вод.

Одним из методов увеличения эффективности сепарирования является увеличение площади элементов поверхности осаждения и, как можно большее, уменьшение глубины жидкости, что может быть сделано различными способами.

В самом распространенном способе это осуществляется с помощью ротора, вращающегося вокруг вертикальной оси с коническими пластинами, с распорными элементами, которые обеспечивают заданный, относительно небольшой зазор между пластинами, уменьшая, таким образом, расстояние осаждения.

Однако центробежные сепараторы такой конструкции дороги в производстве, поскольку высокие требования по соблюдению техники безопасности требуют принятия специальных конструкторских решений, предотвращающих возможные аварии, последствия которых могут быть весьма серьезными, вследствие больших количеств энергии, накапливаемых высокоскоростными роторами, генерирующими тысячи g. Кроме того, в процессе эксплуатации они потребляют много энергии. Высока вероятность возникновения турбулентного течения и дробления частиц во впускном канале при ускорении жидкости, а также в зазорах между множеством поверхностей пластин сепарирования, которое снижает качество сепарирования. Удаление осадка при высоких скоростях вращения создает помехи сепарированию и часто бывает неполным. Удаление осадка требует также потребления больших количеств энергии и имеется опасность засорения. Наконец, осадок может быть поврежден в процессе удаления.

Известен центробежный сепаратор, зона сепарирования которого образована из множества смежных трубчатых элементов, ориентированных в осевом направлении. Данный сепаратор предназначен для непрерывного центробежного разделения смесей жидкостей, содержащих тяжелую и относительно легкую жидкую фазу, например масляную эмульсию и воду. Эти жидкие фазы разделяют путем подачи жидкой композиции в верхнюю коллекторную камеру, после чего композиция под воздействием большого ускорения 900-1250 g протекает через трубные каналы. В процессе протекания через трубки более тяжелая жидкая фаза (например, вода) смещается в радиальном направлении наружу, а более легкая жидкая фаза (например, капли масла или нефти) смещаются в радиальном направлении внутрь. После этого жидкие фазы, разделенные в трубчатых каналах, непрерывно удаляют из сепаратора на различных радиальных расстояниях от оси вращения ротора (патент США 3695509).

Известный центробежный сепаратор не обеспечивает требуемого качества сепарирования. Более того, он не эффективен при сепарировании эмульсий.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату при использовании является центробежный очиститель жидкости, содержащий полый ротор, установленный с возможностью вращения на вертикально расположенной полой оси, в герметичном корпусе которого в средней его части установлены разделительные перегородки, формирующие щелевидные каналы для прохождения потока подвергаемой очистке жидкости, сообщенные с расположенными по разные стороны от разделительных перегородок верхней и нижней полостями ротора, в которых установлены лопасти для раскручивания потока жидкости, связанные с корпусом и разделительными перегородками для их совместного вращения, патрубок для подвода потока подвергаемой очистке жидкости, сообщенный с нижней полостью ротора, и патрубок для отвода потока очищенной жидкости, сообщенный через полую ось с верхней полостью ротора и содержащий емкость для сбора шлама, накопленного в полости ротора, при этом емкость для сбора шлама выполнена герметичной, расположена под ротором и сообщена с патрубком для подвода потока подвергаемой очистке жидкости, при этом нижняя полость ротора выполнена конусообразной, обращена меньшим основанием к герметичной емкости для сбора шлама и сообщена с ней через меньшее основание этой полости (PCT/SU 88/00248, А1).

В данном устройстве в значительной мере устранены недостатки, присущие упомянутому выше устройству, представляющему известный уровень техники. Однако, тем не менее подобные устройства остались по прежнему достаточно дороги в производстве, не обеспечивают устойчивого ламинарного течения сепарируемой жидкости в зоне сепарирования, металлоемки, травмоопасны в связи с большим запасом кинетической энергии, концентрирующейся во вращающемся роторе.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату при использовании в части способа является способ разделения суспензии, реализованный в указанном выше устройстве, предусматривающий подачу суспензии в коллекторную камеру приема жидкости ротора центробежного сепаратора, разделение ее на фракции в камере сепарирования при прохождении через множество смежных, расположенных параллельно каналов, при этом суспензия подвергается воздействию ускорения, при котором твердые частицы осаждаются на стенках каналов и их направляют через коллекторную камеру в сборник осадка, а отсепарированную жидкость отводят от ротора (PCT/SU 88/00248 А1).

В данном способе в значительной степени устранены недостатки, присущие известным аналогичным техническим решениям, вместе с тем, как отмечалось выше, имеются случаи возникновения турбулентного течения и дробления частиц как во впускном канале, так и в зазорах между множеством поверхностей пластин в зоне сепарирования.

Задача, на решение которой направлено настоящее изобретение, заключается в создании сепаратора и способа, в нем реализуемого, свободными от большинства из вышеуказанных недостатков, присущих известным центробежным сепараторам, и удовлетворяет следующим требованиям эффективного сепарирования, предъявляемым как к способу, так и к конструкции самого сепаратора:

должен обеспечивать возможность сепарирования небольших твердых частиц, имеющих плотность, близкую к плотности сепарируемой непрерывной жидкой фазы при средних скоростях, при которых возникающее ускорение не превышает 100 g;

уменьшение стоимости производства за счет предлагаемой конструкции зоны сепарирования и уменьшения металлоемкости сепаратора по сравнению со стандартными центрифугами при сохранении их производительности;

уменьшение энергопотребления по сравнению с аналогичными устройствами при сохранении их производительности;

должен быть надежным и не вызывать остановки, например, вследствие засорения, обеспечивать удобство осмотра и обслуживания;

должен быть компактным и простым при сборке и монтаже;

осадок должен иметь высокую концентрацию сухого вещества;

должен быть способным выдерживать воздействие относительно агрессивных жидкостей;

должна быть обеспечена возможность стерилизации сепаратора при температурах, меньших 100oС, а также возможность мойки без его разборки.

Таким образом, существует потребность в сепараторе, который бы имел упорядоченный ламинарный поток, характерный для статичного сепаратора, и который бы в сочетании с целесообразным численным значением g обеспечивал более высокую производительность сепарирования при более простой конструкции сепаратора.

Поставленная задача с достижением указанного технического результата решается за счет того, что в известном центробежном сепараторе для разделения суспензий, включающем установленный с возможностью вращения на вертикально расположенном валу полый ротор, в корпусе которого в средней части расположена цилиндрическая камера сепарирования с элементами поверхности осаждения, коллекторные камеры приема исходной суспензии и отвода осветленной жидкости, сборник осадка с выпускными отверстиями и каналы подвода суспензии и отвода осветленной жидкости, сообщенные с указанными камерами, элементы поверхности осаждения выполнены в виде множества тонкостенных смежных трубок, открытых на концах и расположенных в форме кольцевого пакета по периферии цилиндрической камеры сепарирования одна возле другой, параллельно оси вращения ротора, при этом сборник осадка снабжен средством открытия выпускных отверстий;

- а также тем, что в центробежном сепараторе коллекторная камера приема исходной суспензии расположена в верхней части ротора, над пакетом трубок, а коллекторная камера отвода осветленной жидкости и сборник осадка - под ней;

- а также тем, что в пакете трубок установлена цилиндрическая, сплошная перегородка, имеющая верхнюю торцевую стенку и разделяющая пакет на две части, при этом торцевая стенка перегородки расположена над пакетом трубок в коллекторной камере, с разделением ее на впускную часть, сообщенную с трубками, расположенными ближе к оси вращения ротора, и выпускную часть камеры, сообщенную с трубками, расположенными дальше от оси вращения, при этом упомянутые части камеры расположены над пакетом трубок;

- а также тем, что сборник осадка расположен под пакетом трубок;

- а также тем, что трубки имеют диаметр 2-10 мм, предпочтительно 3 мм;

- а также тем, что трубчатые элементы имеют толщину стенки 0,2 мм;

- а также тем, что трубки имеют круглую или многоугольную форму в поперечном сечении и выполнены из пластмассы, например из полипропилена;

- а также тем, что трубки в пакете размещены когерентно, а пакет трубок установлен на пластине, выполненной в виде сетки с мелкими отверстиями;

- а также тем, что вал ротора установлен на несущем элементе, расположенном над ротором, при этом вал имеет канал для подачи исходной суспензии;

- а также тем, что отверстия для выгрузки осадка из сборника выполнены в его днище и в них установлены выпускные клапаны, а днище корпуса ротора выполнено с возможностью его перемещения по вертикали и образования кольцевой щели для выгрузки осадка, при этом оно подпружинено;

- а также тем, что отверстия для выгрузки осадка выполнены в стенке корпуса ротора и в них установлены выпускные клапаны, приводимые в действие центробежной силой;

- а также тем, что для облегчения выгрузки собранного осадка ротор снабжен вибратором.

В другом варианте выполнения центробежный сепаратор для разделения суспензии отличается тем, что каждый элемент поверхности осаждения представляет собой множество смежных каналов, выполненных в стенке цилиндрической камеры сепарирования, расположенных параллельно оси вращения ротора, а сборник осадка снабжен средствами открытия выпускных отверстий.

Поставленная задача в части способа решается в настоящем изобретении за счет того, что в известном способе разделения суспензии, предусматривающем ее подачу в коллекторную камеру приема жидкости ротора центробежного сепаратора, разделение ее на фракции в камере сепарирования при прохождении через множество смежных, расположенных параллельно каналов, при этом суспензия подвергается воздействию ускорения, при котором твердые частицы осаждаются на стенках каналов и их направляют через коллекторную камеру в сборник осадка, а отсепарированную жидкость отводят из ротора, отличающийся тем, что в процессе сепарирования частицам сообщают заданное ускорение, обеспечивающее в процессе сепарирования ламинарный режим движения частиц, при этом ротор останавливают при превышении заданной концентрации твердых частиц в очищенной жидкости, прерывают подачу суспензии и открывают спускной клапан для выгрузки осадка;

- а также тем, что ламинарный режим течения суспензии по каналам в камере сепарирования обеспечивают воздействием ускорения, не превышающего 100 g;

- а также тем, что ротор при выгрузке из него осадка подвергают воздействию вибрации.

Таким образом существо настоящего изобретения заключается в том, что элементы поверхности осаждения образованы множеством трубчатых элементов, которые ориентированы в осевом направлении и расположены так, чтобы образовывать кольцо вокруг центральной оси вращения ротора и которые открыты на обоих концах. Путем размещения большого числа направленных в осевом направлении трубок в камере сепарирования, которая имеет относительно небольшой диаметр и толщину стенки, может быть получена очень большая площадь сепарирования и обеспечено при этом по существу ламинарное течение через каналы в трубках, где расстояние осаждения будет коротким. Это означает, что осадок будет эффективно осаждаться на стенках даже при относительно небольшой, оптимальной скорости вращения.

Способ и устройство в соответствии с настоящим изобретением относятся к отделению от жидкости относительно трудно отделяемых частиц, например твердых частиц, имеющих плотность, близкую к плотности жидкости, посредством осаждения частиц в зоне сепарирования с помощью средних центробежных сил.

Таким образом, способ, соответствующий настоящему изобретению, является способом непрерывного отделения, в котором отделяемые частицы должны быть уловлены и осаждены на стенках трубок в зоне сепарирования, тогда как жидкость (очищенная жидкость), которая освобождена от частиц, будет вытекать из сепаратора. Когда концентрация частиц в очищенном потоке начинает увеличиваться и превышать заданную величину, как результат засорения каналов трубок осажденным осадком частиц, подачу смеси (жидкости и частиц) и вращение емкости прекращают для удаления (под действием силы тяжести) осадка со стенок трубок при наличии или при отсутствии промывки, удаляя после этого осадок через посредство отдельного открываемого выпускного отверстия для удаления осадка.

Трубчатые элементы в устройстве, соответствующем настоящему изобретению, выполнены из пластмассы, например из полипропилена или аналогичного материала. Таким образом, весь набор элементов поверхности осаждения частиц может быть конструктивно выполнен значительно проще, чем прототип, поскольку, в принципе, в качестве трубчатых элементов могут быть эффективно использованы простые недорогие трубки, нашедшие применение, например, как соломинки для потребления холодных напитков.

Настоящее изобретение, как отмечалось выше, также включает способ непрерывного отделения твердых частиц от жидкости посредством их центробежного осаждения, в котором смесь жидкости и частиц, которая должна быть сепарирована, подают в камеру сепарирования, где смесь жидкости и частиц вращается вместе с емкостью. Отличие способа заключается в том, что в камере сепарирования создаются такие режимы и условия, что жидкая композиция течет по существу ламинарным потоком через множество открытых на обоих концах, параллельных каналов, ориентированных в осевом направлении, и в кольцевую конструкцию вокруг центральной оси камеры сепарирования. Частицы в смеси жидкости и частицы, проходящие через каналы, подвергаются воздействию ускорения, величина которого менее 500 g, а предпочтительно менее 100 g, осаждаются под действием центробежных сил на стенках каналов, а сепарированную очищенную жидкость подают к выпускному каналу. Когда концентрация частиц в очищенной жидкости превышает заданное значение, подачу смеси жидкости и частиц и вращение ротора сепаратора прекращают для удаления осадка частиц, уловленных на стенках канала, через открываемое выпускное отверстие для удаления осадка.

Настоящее изобретение далее будет описано со ссылкой на сопроводительные чертежи, на которых представлено:

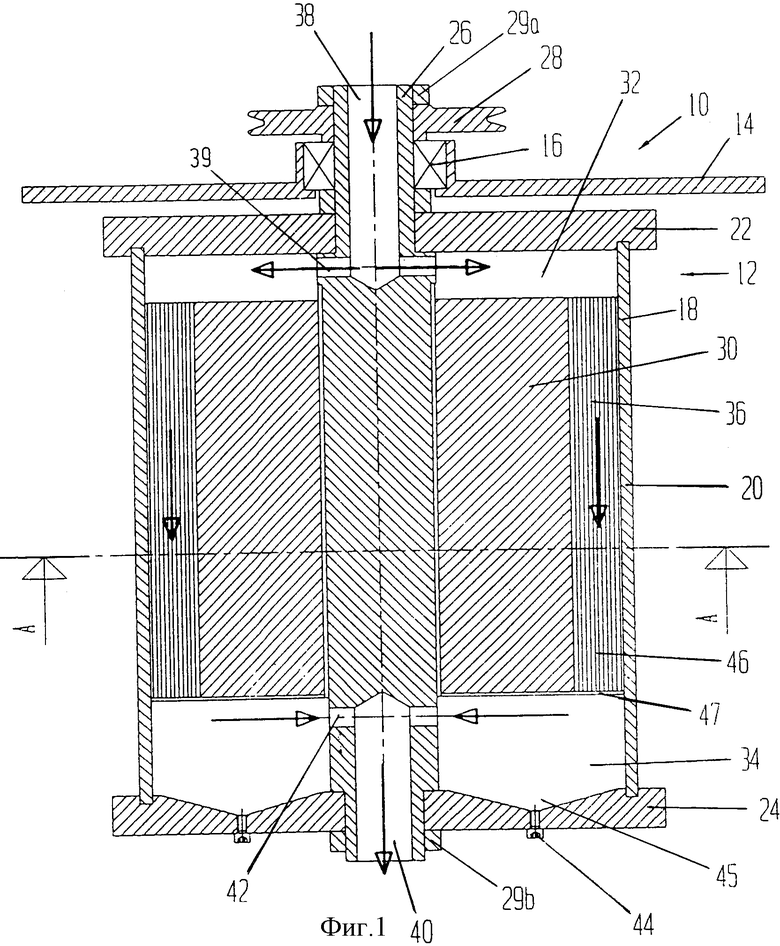

фиг. 1 - схематическое изображение вида сбоку первого варианта осуществления центробежного сепаратора, соответствующего настоящему изобретению;

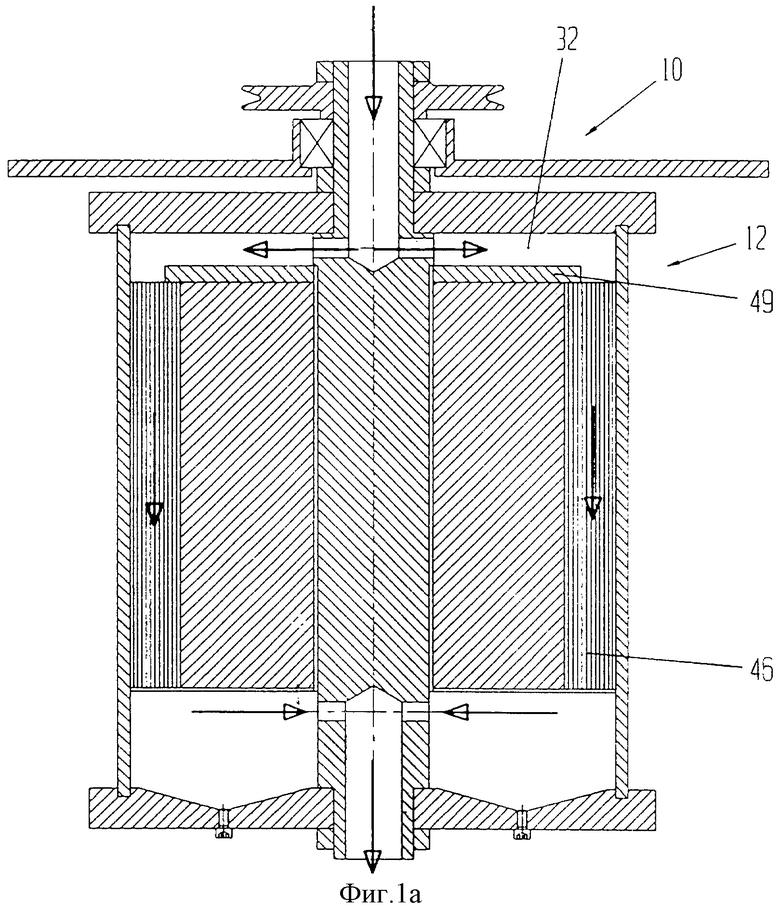

фиг. 1а - устройство, показанное на фиг.1, предусмотренное с кольцевой прокладкой, направляющей входной поток в зону сепарирования;

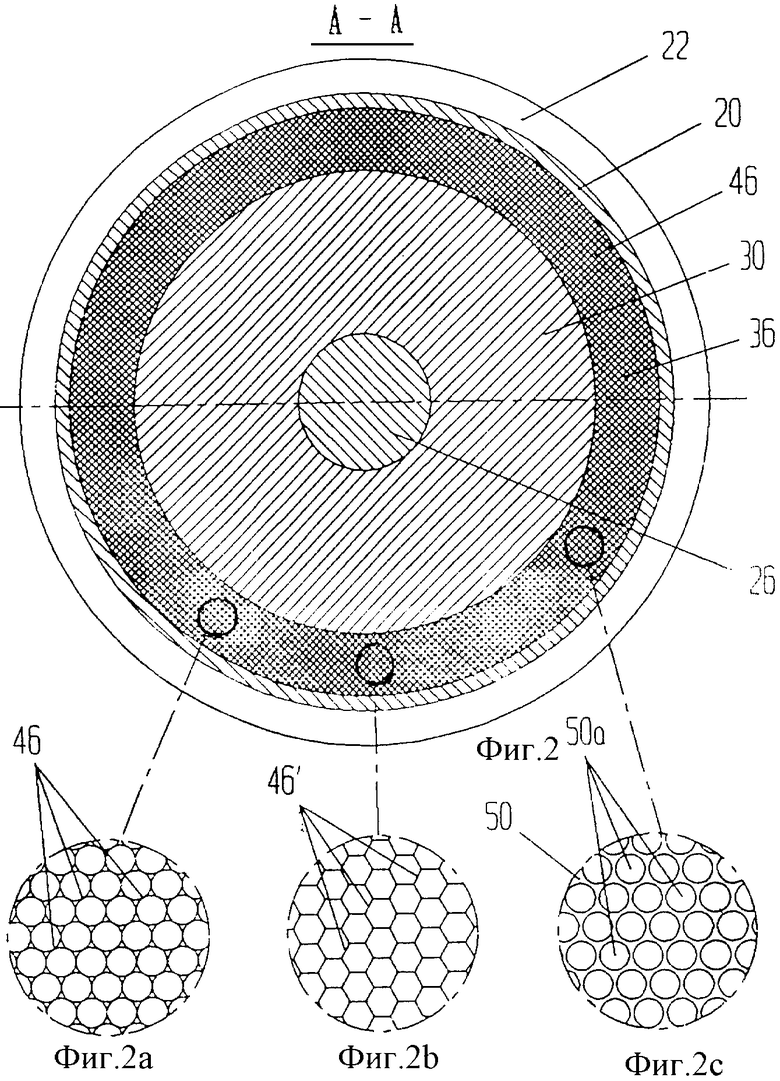

фиг. 2 - поперечное сечение сепаратора, выполненное по линии А-А, показанной на фиг.1;

фиг.2а - увеличенное изображение части первого варианта выполнения пучка трубок в зоне сепарирования;

фиг.2b - увеличенное изображение части поперечного сечения второго варианта выполнения трубок или канала в зоне сепарирования;

фиг.2с - увеличенное изображение варианта осуществления, в котором элементы поверхности осаждения образованы множеством смежных аксиальных каналов или отверстий во вращающемся корпусе;

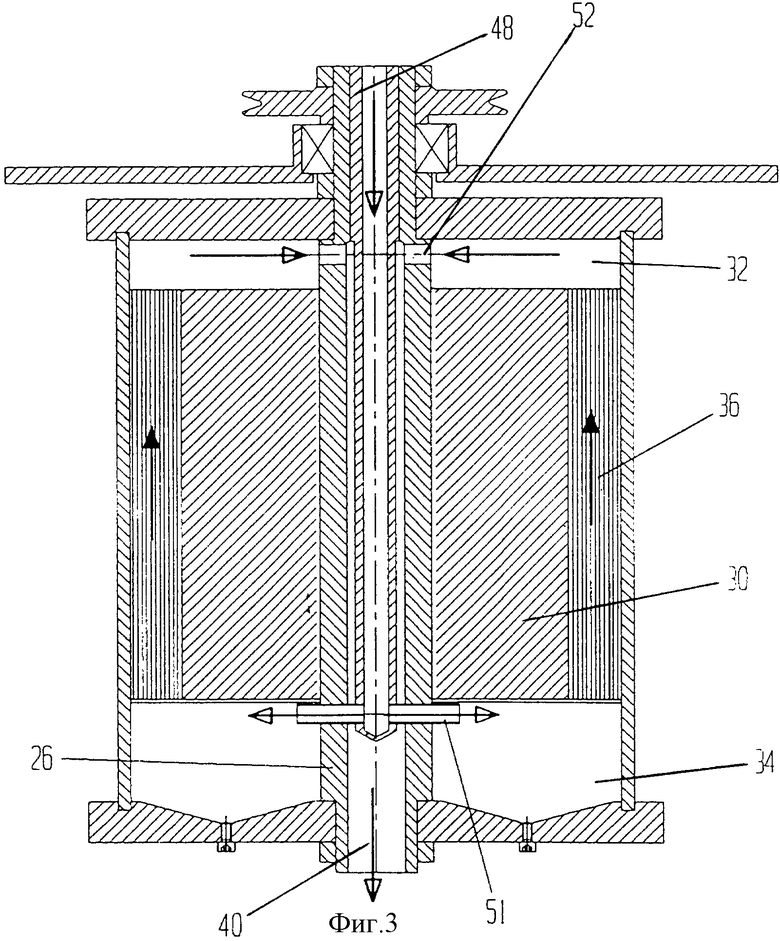

фиг. 3 - схематическое изображение вида сбоку одного из вариантов осуществления сепаратора в соответствии с настоящим изобретением;

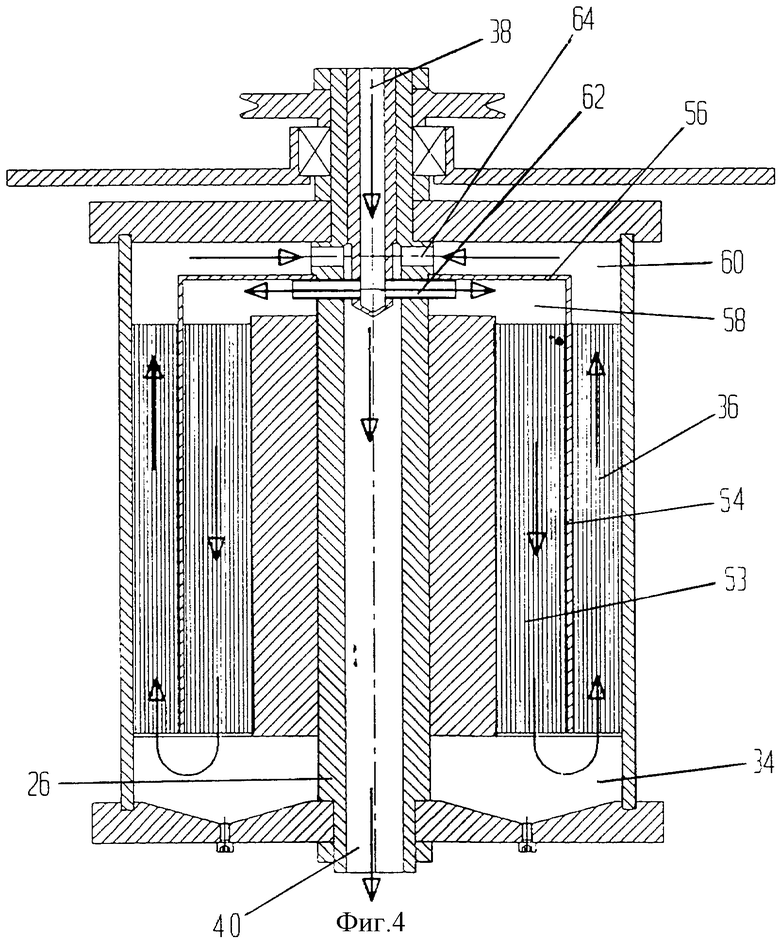

фиг. 4 - схематическое изображение вида сбоку одного из вариантов осуществления сепаратора в соответствии с настоящим изобретением;

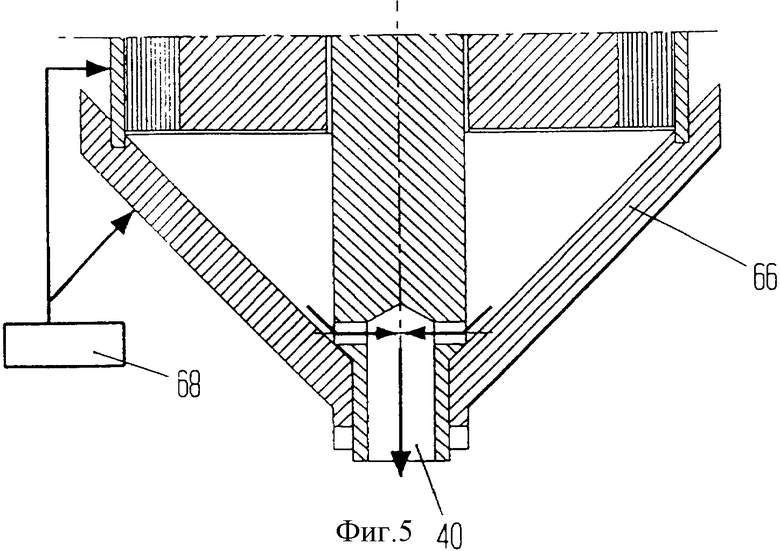

фиг. 5 - один из возможных вариантов осуществления выпускной части сепаратора в соответствии с настоящим изобретением;

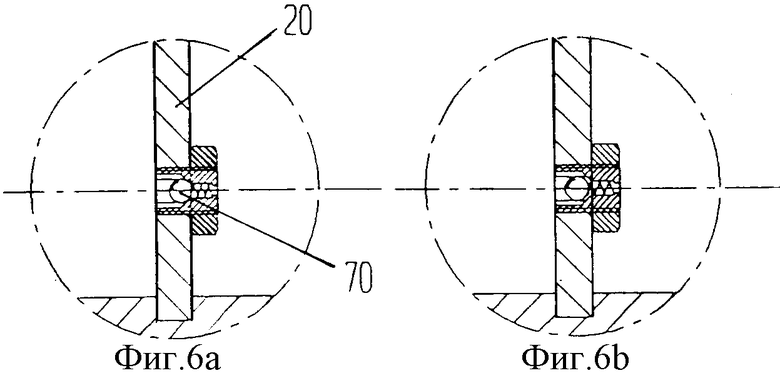

фиг. 6а и фиг.6b - возможное выполнение одного отверстия выпускного канала для осадка, которое может быть закрыто посредством центробежной силы, генерируемой в сепараторе, в соответствии с настоящим изобретением;

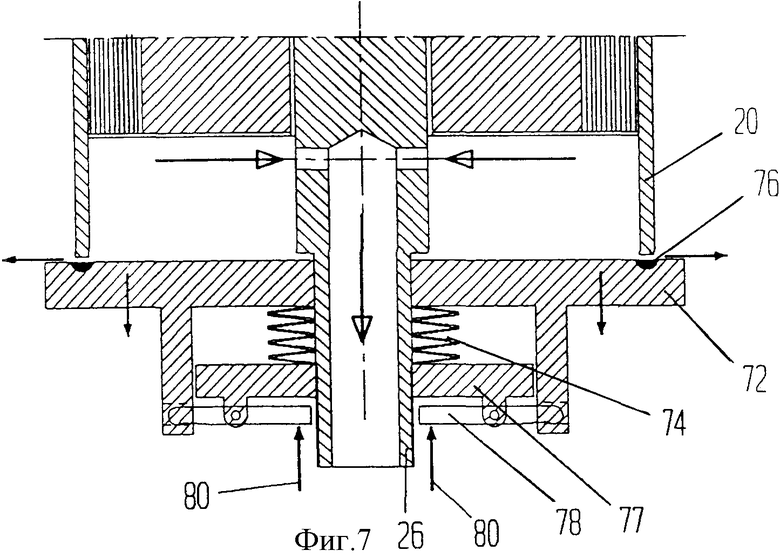

фиг. 7 - другое возможное выполнение выпускного отверстия для удаления осадка из сепаратора в соответствии с настоящим изобретением.

Предпочтительный вариант выполнения изобретения

На фиг.1 позицией 10 обозначено устройство центробежного сепаратора, соответствующее первому варианту осуществления настоящего изобретения. Устройство 10 содержит ротор 12 (сепаратора), который установлен с возможностью вращения на несущем элементе 14 посредством роликоподшипника 16. Ротор 12 содержит корпус 18, не проницаемый для жидкости, который ограничен цилиндрической стенкой 20, верхней и нижней торцевыми стенками 22 и 24 соответственно, а также содержит вертикальный вал 26 (ротора), на котором в его верхней части неподвижно закреплен ременный шкив 28, который для приведения в действие соединен клиновым ремнем (не показан) с электродвигателем, работающим при регулируемой скорости. Две контргайки 29а, 29b удерживают компоненты ротора на несущем элементе 14.

Наполнитель 30, например, из найлона или аналогичного материала смонтирован на валу 26 ротора внутри корпуса 18. В верхней части наполнитель в осевом направлении вместе с верхней торцевой стенкой 22 ограничивает верхнюю коллекторную камеру 32. В нижней части наполнитель 30 в осевом направлении вместе с нижней торцевой стенкой 24 ограничивает вторую коллекторную камеру 34. В радиальном направлении наружу наполнитель 30 вместе с цилиндрической стенкой 20 ограничивает кольцевую камеру или зону 36 сепарирования.

В верхней части вала 26 ротора имеется впускной канал 38 для жидкости, подлежащей сепарированию, а направленные в радиальном направлении впускные отверстия 39 соединяют впускной канал 38 с верхней коллекторной камерой 32 в сосуде. В нижней части вала 26 ротора имеется выпускной канал 40 для отделенной жидкой фазы, соединенный с нижней коллекторной камерой 34 посредством радиальных отверстий 42. Спускные клапаны 44, предназначенные для слива осадка, могут быть открытыми и закрытыми, установлены на дне впадины 45 в нижней торцевой стенке 24.

Элементы поверхности осаждения расположены в кольцевой камере 36 сепарирования. Элементы поверхности осаждения образованы в соответствии с настоящим изобретением из очень большого числа тонкостенных, ориентированных в осевом направлении, трубок 46 (смотри, в частности, фиг.2). Трубки 46 выполнены предпочтительно из легкого материала, например пластмассы, в частности из поливинилхлорида или полипропилена, и имеют диаметр менее 10 мм, а предпочтительно - приблизительно 3 мм. Трубки 46 открыты на обоих концах и установлены на жесткой решетке, сетке или сетчатом фильтре 47, ячейки которого имеют площадь проходного сечения, достаточной для прохождения жидкости или осадка.

Описанное выше устройство работает следующим образом. Поток жидкой, подлежащей сепарированию, композиции, в частности смеси, содержащей мелкие, трудно отделяемые частицы, имеющие плотность, которая близка к плотности жидкой фазы, подают в верхнюю коллекторную камеру 32 ротора 12 сепаратора через посредство впускного канала 38 и впускных отверстий 39. Там жидкая композиция ускоряется, вращаясь вместе с корпусом 18. Скорость его вращения выбирают относительно низкой так, чтобы численное значение воздействующего ускорения g составляло менее 500g, предпочтительно менее 100g, а поток жидкости через камеру 36 сепарирования, то есть через трубки 46, регулируют в зависимости от скорости оседания частиц и скорости вращения вала 12 сепаратора и может быть вычислен в соответствии с законом Стокса или определен экспериментально. При прохождении по трубкам 46 скорость вращения жидкой смеси соответствует скорости вращения сосуда 18 и это обеспечивает ламинарный режим течения и наилучшие условия для хорошего сепарирования. Расстояние осаждения до стенки трубки выбрано небольшим, следовательно, частицы в жидкости будут осаждаться на стенки трубок даже при относительно средней скорости вращения и образовывать агрегаты или другие типы осадков в зависимости от случая применения, как будет описано ниже со ссылкой на два практических примера.

Когда качество сепарирования начинает ухудшаться, то есть когда концентрация частиц в выходном потоке в выпускном канале 40 увеличивается, это указывает на то, что достигнута пропускная способность осаждения пучка трубок, после чего впускной канал 38 закрывают, а вращение прекращают. Когда течение жидкости прекратилось и ротор 12 остановился, концентрированный осадок соскользнет вниз в нижнюю коллекторную камеру 34, возможно с помощью оставшейся в сосуде жидкости. На этой стадии спускные клапаны 44 держат открытыми. Необходимо отметить, что скорость вращения в процессе центрифугирования выбирают такой, чтобы осадок слишком сильно не уплотнялся на стенках трубок. Однако в некоторых случаях применения может потребоваться промывка, например, при повышенных температурах, или использование химических моющих средств. Удаление осадка может быть также облегчено, например, с помощью вибратора, как будет описано ниже со ссылкой на фиг.5. В процессе удаления осадка непрерывный поток может поддерживаться с помощью буферной емкости (не изображена на чертеже), соединенной с впускным каналом 38. Процесс удаления осадка не должен длиться более 5 мин. В варианте осуществления, изображенном на фиг. 1, жидкие фазы проходят через трубки 46 в камере сепарирования вниз под действием силы тяжести.

На фиг. 1а показан сепаратор, снабженный сменной, направляющей поток, кольцевой шайбой 49, которая расположена в коллекторной камере 32. Кольцевая шайба предназначена для использования при относительно небольшом потоке жидкости через сепаратор для направления потока к внешней в радиальном направлении области пучка трубок 46 благодаря перекрытию его внутренней в радиальном направлении части.

На фиг.2 изображено поперечное сечение ротора 12 сепаратора. На фиг.2а в увеличенном масштабе изображены трубки 46, выделенные кружком. Кольцевая камера 36 сепарирования может иметь в зависимости от размера сепаратора несколько тысяч трубок 46. Приемлемо, если в качестве трубок 46 используют обычные, например полиэтиленовые "соломинки для потребления холодных напитков" требуемой длины. В этом случае вес модуля элементов поверхности осаждения будет не большим, а стоимость изготовления - низкая. Трубки 46 могут быть выполнены в виде когерентного кольцевого пакета, который может быть соответствующим образом уплотнен в промежутках между отдельными трубками 46, например, в концевых частях трубок, для предотвращения, при необходимости, потока жидкости в зазорах между трубками.

На фиг. 2b показан альтернативный вариант осуществления трубчатого элемента в виде трубок 46', имеющих шестиугольное поперечное сечение, образующих "сотовую структуру". Эта сотовая структура может быть также получена сборкой профилированных листов или пластин.

На фиг.2с показан дополнительный альтернативный вариант осуществления, в котором трубчатые элементы 46, 46' заменены корпусом 50 из материала, в котором образованы аксиальные отверстия или каналы 50а, стенки которых образуют поверхности для осаждения, как стенки трубок 46, 46'.

На фиг. 3 иллюстрируется другой вариант осуществления сепаратора, соответствующего настоящему изобретению, который по существу соответствует сепаратору, показанному на фиг.1, но в отличие от которого сепарирование осуществляют в камере 36 сепарирования в направлении против действия силы тяжести. Жидкую суспензию, подлежащую сепарированию, вводят через впускную трубу 58 в вал 26 ротора и подают в нижнюю коллекторную камеру 34 через радиальные впускные трубки 51. В коллекторной камере 34 обеспечивается ускорение и вращение жидкости вместе с ротором, и, таким образом, более крупные частицы могут быть отделены в самой камере 34 прежде, чем жидкость поступит в трубки 46 при направлении потока вверх, проходящего для осаждения более мелких, труднее отделяемых частиц, в условиях по существу ламинарного течения в трубках 46. После этого сепарированный поток жидкости поступает в верхнюю коллекторную камеру 32 и направляется через выпускные отверстия 52 к выпускному каналу 40 в валу 26 ротора. В этом варианте осуществления осадок, улавливаемый на стенках трубок, имеет более короткое расстояние для перемещения в процессе фазы очистки, поскольку осадок имеет склонность осаждаться в большем количестве в направлении к нижней части трубок 46.

На фиг.4 изображен один из возможных вариантов осуществления сепаратора в соответствии с настоящим изобретением, который по существу соответствует сепараторам, описанным выше, но в котором сепарирование осуществляют в трубчатых коаксиальных камерах 36 и 53 сепарирования, уплотненных трубчатыми элементами 46 осаждения, описанными выше. Внешняя камера 36 сепарирования отделена от внутренней камеры 53 посредством цилиндрической разделительной стенки 54, которая проходит вверх в верхнюю коллекторную камеру и вместе с горизонтальной частью 56 стенки делит верхнюю коллекторную камеру на впускную часть 58 камеры и на выпускную часть 60 камеры. Вторая закрытая коллекторная камера 34 в этом варианте осуществления представляет собой камеру вращения потока и осаждения. Как следует из фиг.4, жидкую композицию вводят через впускной канал 38 и радиальные впускные трубки 62 во впускную часть 58 камеры, после чего она проходит через внутреннюю камеру 53 сепарирования в направлении действия силы тяжести, где, таким образом, имеет место первое отделение материала, просто поддающегося отделению, прежде, чем поток жидкости начнет вращаться в камере 34 и будет направлен против направления действия силы тяжести во внешнюю камеру 36 сепарирования, где благодаря более высокому численному значению g имеет место основное отделение небольших, трудно поддающихся отделению частиц прежде, чем очищенный поток покинет ротор через радиальные отверстия 64 и выпускной канал 40 в валу 26 ротора.

Когда достигается пропускная способность пучка осаждающих трубок и концентрация частиц в очищенном потоке увеличивается, подачу потока и вращение прекращают и осадок под действием силы тяжести и низкого коэффициента трения относительно стенок пластмассовых трубок соскользнет вниз в камеру 34, из которой он может быть удален, как описано выше или посредством других способов, которые описаны ниже со ссылкой на фиг.5-7. Преимуществом двухкамерной конструкции, показанной на фиг.4, является то, что более крупные и тяжелые частицы, которые были отделены во внутренней камере 53, подвергаются менее сильному вращению и по этой причине не уплотняются слишком сильно для эффективного удаления. Для полного удаления может потребоваться воздействие вибрации или промывка, при этом буферная емкость (не показана), соединенная с впускным каналом, обеспечит непрерывное течение остального процесса, если это потребуется, в течение относительно короткого времени удаления.

Удаление из камеры 34 сепарирования осадка может быть осуществлено различными способами, выбор которых зависит от типа осадка. На фиг.5 показан вариант осуществления сепаратора с коническим дном 66, в которое осадок поступает под действием силы тяжести и покидает сепаратор через выпускной канал 40 при прекращении вращения. Для обеспечения воздействия вибрации на ротор 12 сепаратора для эффективного удаления осадка может быть установлен вибратор 68.

На фиг. 6а показан вариант осуществления с шаровым клапаном 70, подпружиненным спиральной пружиной, установленным в стенке 20 ротора. Массу шара и силу сжатия пружины выбирают такими, чтобы клапан в процессе вращения оставался закрытым под действием центробежной силы. На фиг.6b показано, как сила сжатия пружины открывает клапан при падении скорости вращения и, таким образом, позволяет выпуск осадка.

На фиг.7 изображена система удаления осадка, содержащая подпружиненный в осевом направлении клапан, который может быть открыт вручную или автоматически с помощью управляющего средства. Нижняя пластина 72 установлена в этом случае с возможностью перемещения в осевом направлении. Нижняя пластина предусмотрена с полостью для пружины сжатия 74 и уплотнения 76, которое обеспечивает герметизацию стыка пластины 72 и стенки 20 ротора. Рычаги 78 установлены в держателе 77 пружины, закрепленном на валу 26 ротора. Приведение в действие рычагов 78, как показано стрелками 80 на фиг.7, противодействует силе сжатия пружины, удерживающей уплотнение 76 закрытым, и открывает уплотнение для удаления осадка. Центрифуга, когда камера 36 сепарирования наполнена осадком, должна сначала быть остановлена, чтобы позволить осадку соскользнуть в коллекторную камеру 34. После этого, как описано выше, открывается клапан и устройство срабатывает так, чтобы осадок был удален под действием центробежной силы, после чего клапан закрывается, вновь подается поток и процесс сепарирования продолжается. Ниже описаны два практических примера применения сепаратора, соответствующего настоящему изобретению.

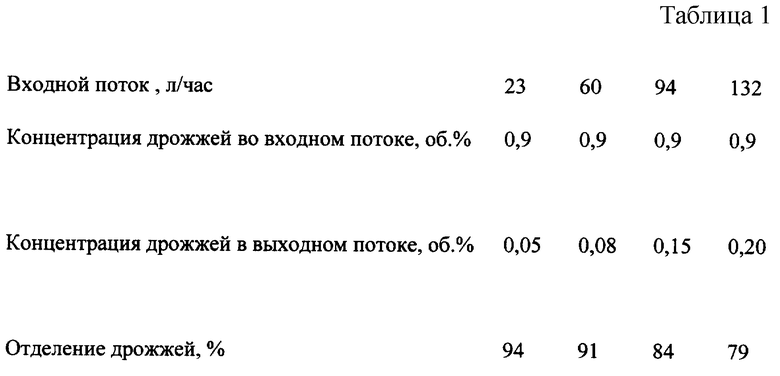

Пример 1. Контрольное сепарирование дрожжевых клеток (хлебопекарных дрожжей) выполняли в сепараторе, выполненном в соответствии с первым вариантом осуществления настоящего изобретения, показанном на фиг.1. Наибольший радиус камеры 36 сепарирования составлял 150 мм, а наименьший радиус - 125 мм, причем она была уплотнена 2400 трубками из полипропилена, имеющими диаметр 3,00 мм и толщину 0,2 мм. Скорость вращения центрифуги составляла 310 об/мин, и, таким образом, во внешней части камеры осаждения она генерировала ускорение величиной 16 g.

Дрожжи смешивали с водой так, чтобы получалась суспензия, содержащая 0,9 об. % дрожжей. Суспензию подавали в центрифугу, используя насос, производительность которого могла быть изменена посредством регулирования скорости вращения. Концентрацию дрожжей определяли после центрифугирования в лабораторной центрифуге в течение 1,5 мин при воздействии ускорения величиной 11000 g.

Сепарирование осуществляли при комнатных температурах, составляющих приблизительно 20oС, результаты которого показаны в таблице 1.

После испытания машине позволяли работать при расходе приблизительно 100 л/час. Когда концентрация дрожжей в очищенном потоке имела тенденцию увеличиваться, подачу прекращали и скорость вращения постепенно уменьшали так, чтобы из машины постепенно удалялась сепарированная жидкость. Когда из машины начинали выходить дрожжи, под выпускным каналом 40 устанавливали сосуд и вращение полностью прекращали. Для удаления оставшихся дрожжей в дне 24 камеры 34 сепарирования открывали две пробки 44 сливных отверстий диаметром 10 мм так, чтобы мог быть удален весь дрожжевой концентрат. Собранный дрожжевой концентрат подвергали анализу, причем было установлено, что он содержит приблизительно 60 об.% дрожжей. После разборки машины в трубках было обнаружено только незначительное количество оставшихся дрожжей, которое указывает на то, что осадок может просто удаляться из камеры сепарирования при работе машины при вышеуказанных числовых значениях g.

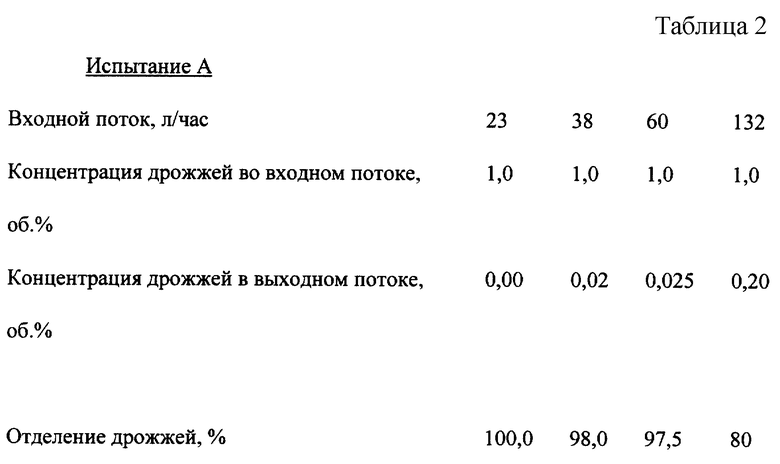

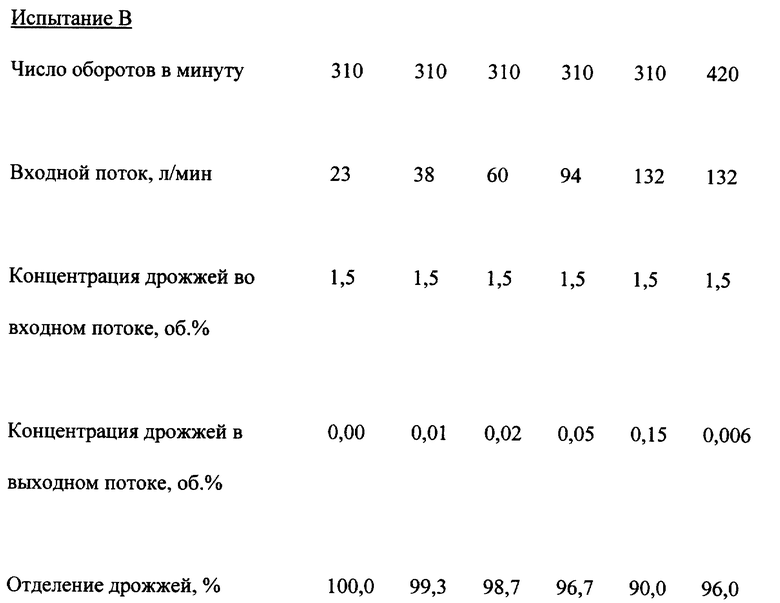

Пример 2. Соответствующее контрольное сепарирование дрожжей осуществляли в сепараторе, имеющем две концентрические кольцевые камеры 36, 52 сепарирования, как показано на фиг.4. Внешняя камера 36 имела такие же размеры, как в примере 1, наибольший радиус внутренней камеры 53 составлял 117 мм, а наименьший радиус - 75 мм, при этом она была уплотнена 2800 трубками того же типа, что и в описанном выше примере. Наибольшее числовое значение g во внутренней камере 53 сепарирования составляло 12. Машина работала при той же скорости вращения за исключением того, что для последней выборки пробы число оборотов увеличивали до 420 об/мин.

Результаты сепарирования показаны в таблице 2.

Результаты сепарирования, полученные при испытании В, по существу подтверждают результаты испытаний А, то есть, что очень хорошее сепарирование имеет место при производительности 50,6 л/час и что значительное улучшение сепарирования имеет место при более высокой производительности 132 л/час при увеличении числа оборотов от 310 до 420 об./мин или от 16 до 22 g во внешней камере 36 сепарирования. Было также показано, что даже в случае с двумя камерами 36, 53 сепарирования и более высоком числе оборотов в минуту, дрожжевой концентрат может быть эффективно удален из камеры 34 при прекращении вращения.

В пределах объема настоящего изобретения можно изменять конструкцию ряда компонентов в сепараторе. Например, профиль поперечного сечения образующих поверхность осаждения, трубчатых элементов или каналов может иметь другую конфигурацию, чем была описана и проиллюстрирована выше, например другие многоугольные формы или овальную форму. Твердый наполнитель 30 может быть заменен полым корпусом. Впускные каналы и выпускные каналы могут иметь соответствующие одинаковые размеры для уменьшения, таким образом, падения давления в сепараторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1993 |

|

RU2060831C1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1998 |

|

RU2137552C1 |

| Способ обработки гидролизатов, питательных сред и микробных суспензий и устройство для его осуществления | 1951 |

|

SU109955A1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА ДЛЯ ЖИДКОСТИ | 1994 |

|

RU2062658C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ВПУСКНЫМ УСТРОЙСТВОМ | 2013 |

|

RU2588201C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2010 |

|

RU2500481C1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1993 |

|

RU2033861C1 |

| Центробежный сепаратор | 1984 |

|

SU1572402A3 |

| Центробежный сепаратор | 1987 |

|

SU1716958A3 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1991 |

|

RU2007221C1 |

Изобретение относится к оборудованию и технологии разделения суспензий под действием центробежной силы. Способ разделения суспензии предусматривает ее подачу в коллекторную камеру приема жидкости ротора центробежного сепаратора, разделение ее на фракции в камере сепарирования при прохождении через множество смежных расположенных параллельно каналов. Суспензия подвергается воздействию ускорения, при котором твердые частицы осаждаются на стенках каналов. Их направляют через коллекторную камеру в сборник осадка, а отсепарированную жидкость отводят из ротора. В процессе сепарирования ламинарный режим движения частиц. Этот режим обеспечивают воздействием ускорения, не превышающего 100 g. Центробежный сепаратор для осуществления способа включает установленный на валу ротор, снабженный поверхностью осаждения, элементы которой выполнены в виде тонкостенных смежно расположенных трубок, образующих кольцевой пакет, размещенный по периферии цилиндрической камеры сепарирования. Согласно другому варианту конструкции центробежного сепаратора каждый элемент поверхности осаждения представляет собой множество смежных каналов, выполненных в стенке цилиндрической камеры сепарирования, расположенных параллельно оси вращения ротора. Изобретение обеспечивает возможность разделения суспензий с частицами, плотность которых близка к плотности жидкой фазы, снижение энергозатрат и удобство обслуживания сепаратора. 3 с. и 18 з. п. ф-лы, 7 ил., 2 табл.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 3858793 A, 07.01.1975 | |||

| Центробежный очиститель жидкостей | 1976 |

|

SU930805A1 |

| Центробежный очиститель жидкости | 1976 |

|

SU640477A1 |

Авторы

Даты

2002-02-20—Публикация

1996-07-24—Подача