Область техники

[0001] Настоящее изобретение относится к хромированной детали, представленной декоративной деталью, такой как эмблема или передняя решетка автомобиля, а также относится к способу ее изготовления. Более конкретно, настоящее изобретение относится к хромированной детали, обладающей высокой стойкостью к коррозии и образованию вздутий, вызванных различными типами повреждения при солевом воздействии и обеспечивающей серебристо-белое исполнение, подобное или эквивалентное шестивалентному хромированию.

Уровень техники

[0002] Детали внешней отделки автомобиля, такие как эмблемы, передние решетки (решетки радиатора) и ручки дверей автомобилей, подвергают хромированию. Хромирование улучшает эстетический внешний вид, повышает твердость поверхности, предотвращая образование царапин, и, кроме того, обеспечивает стойкость к коррозии, исключая образование ржавчины.

[0003] Традиционно в качестве хромированных деталей были раскрыты детали с покрытием, последовательно покрытые слоем по существу бессернистого полублестящего никелевого покрытия, слоем блестящего никелевого покрытия, слоем эвтектоидного никелевого покрытия (распределенным тонким подслоем никелевого покрытия) и пленкой хромового покрытия на подложке (см. патентные источники 1-3). В этих традиционных аналогах было раскрыто, что электрохимическим потенциалом слоя никелевого покрытия управляют в пределах заданного диапазона так, чтобы предотвратить отслоение слоя хромового покрытия.

Патентный источник 1: публикация нерассмотренной заявки на японский патент № Н05-287579

Патентный источник 2: публикация нерассмотренной заявки на японский патент № Н06-146069.

Патентный источник 3: публикация нерассмотренной заявки на японский патент № Н05-171468.

[0004] В последнее время были распознаны случаи коррозии при особых обстоятельствах. В частности, один случай заключается в том, что слой хромового покрытия в качестве поверхностного подвергался коррозии до слоя никелевого покрытия в качестве основы, что вызывает ухудшение эстетического внешнего вида, а другой случай заключается в том, что в результате сильной коррозии слоя никелевого покрытия в качестве основы образуется газ, который делает детали с покрытием выпуклыми. Такие случаи часто возникали на различных типах декоративных хромированных деталей автомобилей, в частности, таких как передние решетки, эмблемы и дверные ручки. Реагент для таяния снега, используемый для предотвращения замерзания дорог, и гигроскопичная соль (такая как хлорид кальция, хлорид магния и хлорид натрия), используемая для исключения распыления дорожной пыли, прилипают к таким деталям вместе с впитывающим материалом, таким как грязь. Концентрация соли (хлорид-ионов) на деталях, на которых налипает реагент для таяния снега, увеличивается из-за испарения воды. В таком случае покрывания хлорид-ионами с высокой концентрацией и при условиях окружающей среды с горячим и холодным циклом прогретого моторного отсека и на улице, где температура падает ниже температуры замерзания, возникает сильная коррозия.

[0005] С целью улучшения стойкости к коррозии при таких специфических обстоятельствах был раскрыт способ формирования пассивной пленки на слое хромового покрытия с использованием окислителя (см. патентные источники 4-7).

Патентный источник 4: публикация нерассмотренной заявки на японский патент №2005-232529.

Патентный источник 5: публикация нерассмотренной заявки на японский патент №2007-056282.

Патентный источник 6: публикация нерассмотренной заявки на японский патент №2007-275750.

Патентный источник 7: публикация нерассмотренной заявки на японский патент №2008-050656.

Раскрытие изобретения

[0006] В соответствии с патентными источниками 1-3, эти аналоги обладают стойкостью к коррозии в нормальных условиях окружающей среды, но не могут сопротивляться коррозии в специфичных обстоятельствах. В результате, возникает расслоение и образование вздутий на покрытии. Кроме того, очевидно, что примеры, описанные в этих патентных источниках, оценены на практике с ограничением шестивалентным хромированием в соответствии с описанными в них способами нанесения гальванических покрытий. Кроме того, в патентном источнике 3 описано, что вздутия покрытия легко образуются, когда разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем эвтектоидного никелевого покрытия составляет 60 мВ или более. Поскольку согласно Примерам малые вздутия обнаруживаются даже при 60 мВ, можно понять, что оптимальный диапазон разности электрических потенциалов между слоем блестящего никелевого покрытия и слоем эвтектоидного никелевого покрытия составляет от 20 до 40 мВ. Кроме того, в патентных источниках 1 и 2 не была проведена оценка в том случае, когда разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем эвтектоидного никелевого покрытия составляет 60 мВ или более.

[0007] Кроме того, в соответствии с патентными источниками 4-7 после хромирования требуются дополнительные обработки, в результате чего повышается стоимость. Кроме того, что касается стойкости к коррозии в специфичных обстоятельствах, то эти аналоги не обладают достаточным сопротивлением коррозии настолько, чтобы выдерживать жесткие условия эксплуатации.

[0008] Настоящее изобретение было разработано с учетом вышеупомянутых традиционных проблем. Задача настоящего изобретения состоит в создании хромированной детали, обладающей стойкостью к коррозии в нормальных и специфичных обстоятельствах и не требующей дополнительных обработок после хромирования, и в создании способа изготовления такой хромированной детали.

[0009] В соответствии с первым аспектом настоящего изобретения предусматриваются варианты хромированной детали:

(1) Хромированная деталь, содержащая: подложку; слой блестящего никелевого покрытия, сформированный поверх подложки; слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ; и слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия имеет 10000/см2 или более мелких пор.

(2) Хромированная деталь, содержащая: подложку; слой блестящего никелевого покрытия, сформированный поверх подложки; слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ; и слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия содержит от 4,0 до 20 ат.% углерода и от 7 до 16 ат.% кислорода;

(3) Хромированная деталь, содержащая: подложку; слой блестящего никелевого покрытия, сформированный поверх подложки; слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ; и слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия получен с помощью основного сульфата хрома в качестве источника металла, и слой трехвалентного хромового покрытия дополнительно содержит 0,5 ат.% или более железа.

(4) Хромированная деталь, содержащая: подложку; слой блестящего никелевого покрытия, сформированный поверх подложки; слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ; и слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия содержит по меньшей мере одно из 0,5 ат.% или более железа и 4,0 ат.% или более углерода.

(5) Хромированная деталь, содержащая: подложку; слой блестящего никелевого покрытия, сформированный поверх подложки; слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ; и слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия содержит по меньшей мере одно из от 1 ат.% до 20 ат.% железа и от 10 ат.% до 20 ат.% углерода.

(6) Хромированная деталь, содержащая: подложку; слой блестящего никелевого покрытия, сформированный поверх подложки; слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ; и слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия является аморфным.

[0010] В соответствии со вторым аспектом настоящего изобретения предусматривается способ изготовления хромированной детали по вышеуказанному варианту (1), включающий в себя: формирование слоя блестящего никелевого покрытия поверх подложки; формирование слоя никелевого покрытия с благородным потенциалом на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ; и электроосаждение слоя трехвалентного хромового покрытия на слое никелевого покрытия с благородным потенциалом, при этом количество регулятора электрического потенциала, добавляемого в электролитическую ванну для формирования слоя никелевого покрытия с благородным потенциалом, регулируют так, чтобы оно было большим, чем количество, добавляемое в электролитическую ванну для формирования слоя блестящего никелевого покрытия. Предпочтительно, в этом способе слой никелевого покрытия с благородным потенциалом формируют посредством электролитической ванны, в которой диспергировано соединение, содержащее по меньшей мере один из кремния и алюминия. Предпочтительно, в этом способе слой никелевого покрытия с благородным потенциалом формируют посредством электролитической ванны, в которой диспергирован оксид алюминия. Предпочтительно, в этом способе разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 60 мВ до 120 мВ.

Краткое описание чертежей

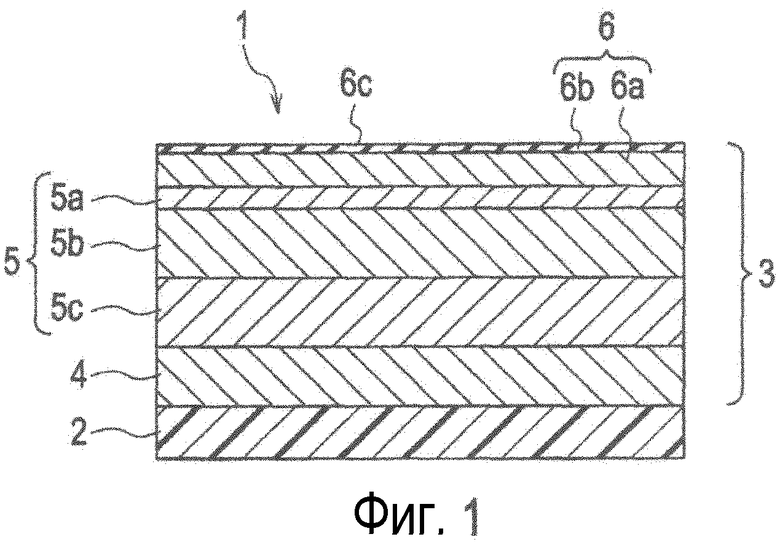

[0011] [Фиг.1] На фиг.1 показан схематичный вид, представляющий хромированную деталь в соответствии с вариантом осуществления настоящего изобретения.

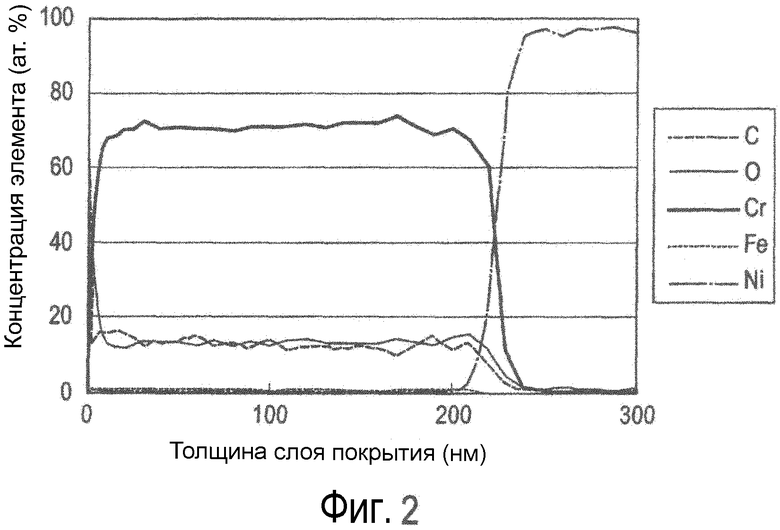

[Фиг.2] На фиг.2 показаны данные РФС опытного образца по Примеру 1.

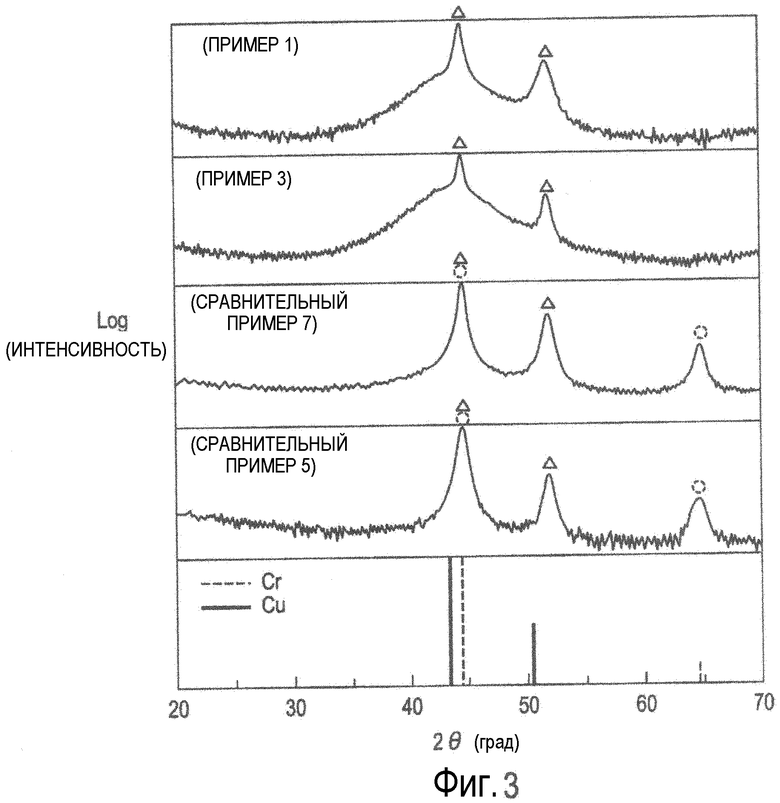

[Фиг.3] На фиг.3 показаны данные РФА по Примерам 1 и 3 и Сравнительным примерам 7 и 5.

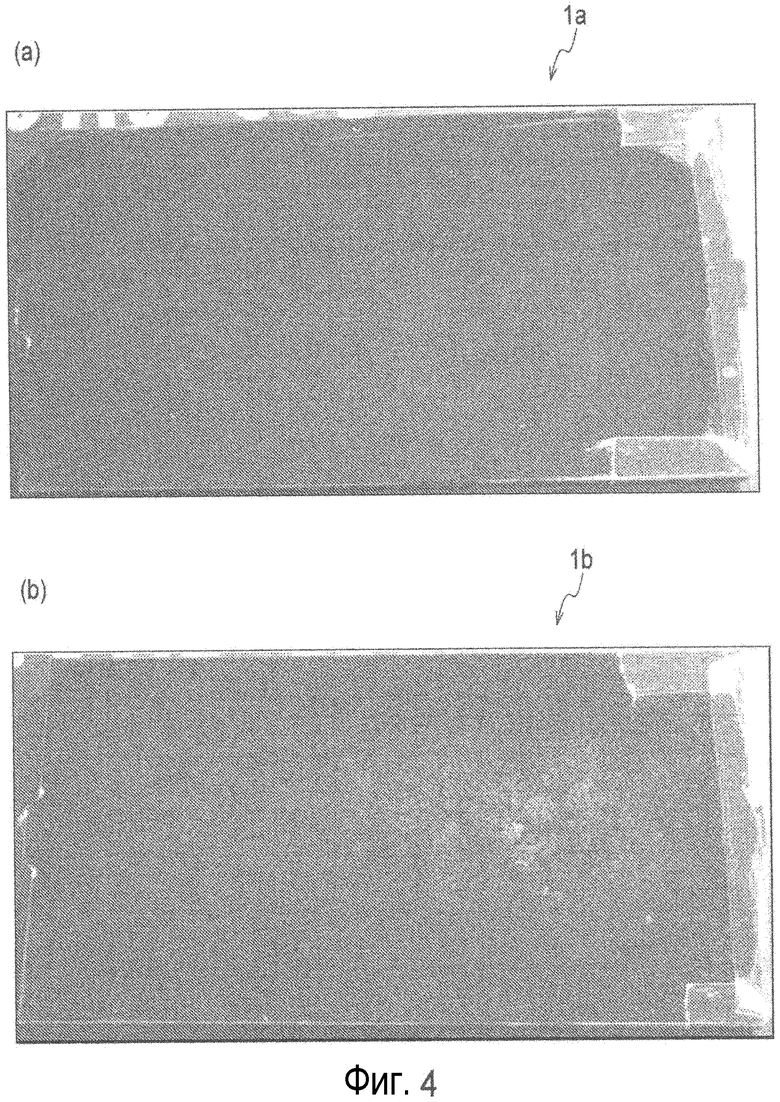

[Фиг.4] На фиг.4(а) показано изображение, представляющее опытный образец по Примеру 1 после коррозионного испытания 1 в течение 80 часов. На фиг.4(b) показано изображение, представляющее опытный образец по Примеру 4 после коррозионного испытания 1 в течение 80 часов.

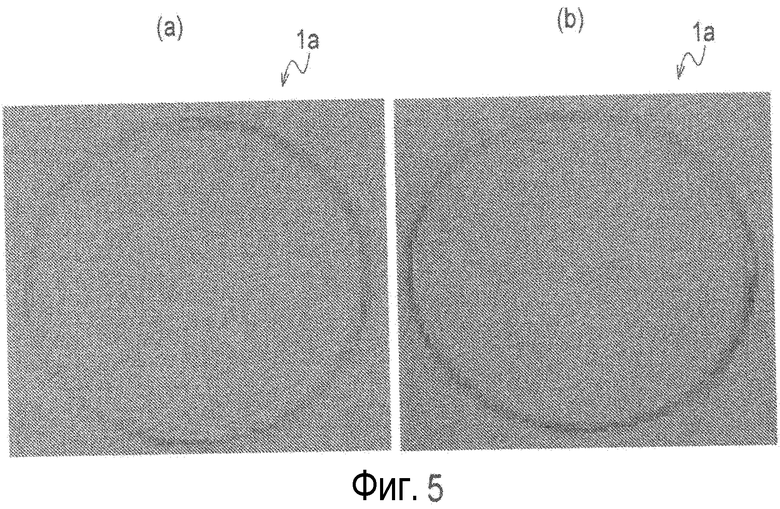

[Фиг.5] На фиг.5(а) показано изображение, представляющее опытный образец по Примеру 1 после коррозионного испытания 2. На фиг.5(b) показано изображение, представляющее опытный образец по Примеру 1 перед коррозионным испытанием 2.

[Фиг.6] На фиг.6 показано изображение, представляющее опытный образец по Сравнительному примеру 1 после коррозионного испытания 1 в течение 40 часов.

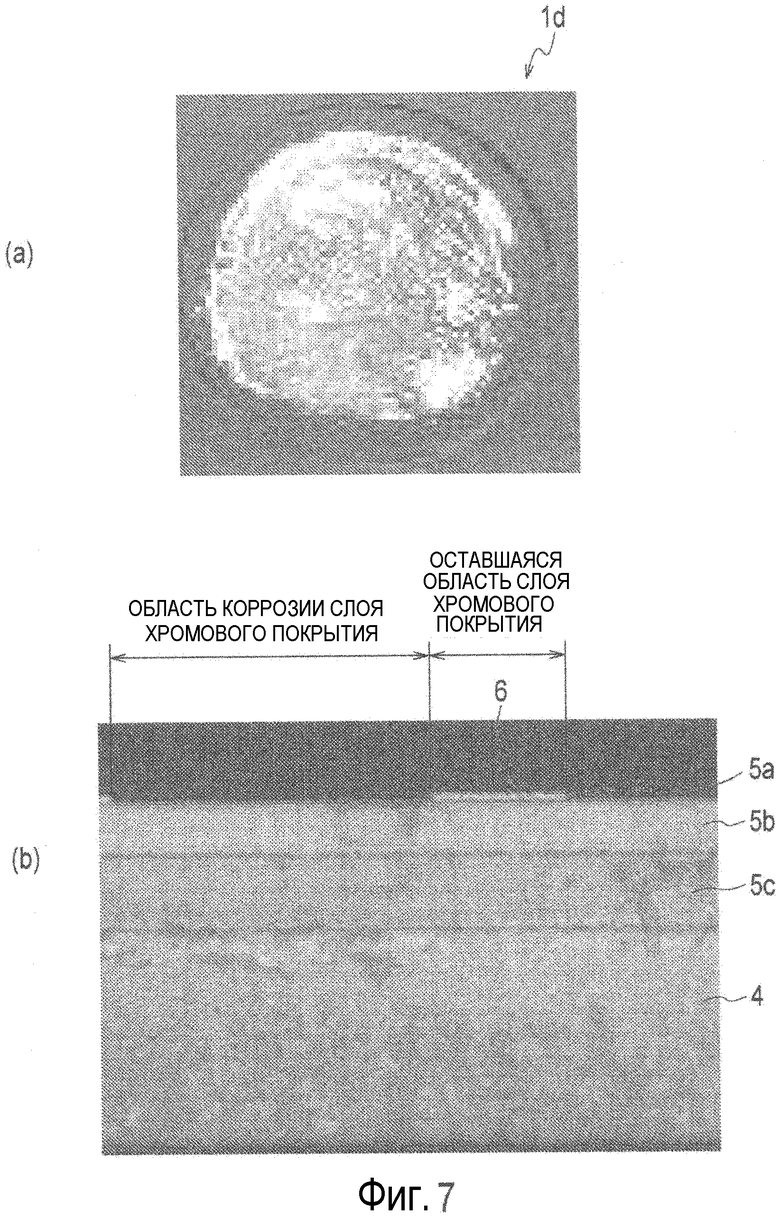

[Фиг.7] На фиг.7(а) показано изображение, представляющее опытный образец по Сравнительному примеру 5 после коррозионного испытания 2. На фиг.7(b) показано изображение в поперечном сечении опытного образца по фиг.7(а).

Наилучший вариант осуществления изобретения

[0012] Ниже будет приведено подробное описание вариантов осуществления настоящего изобретения со ссылкой на чертежи. Следует отметить, что на описанных ниже чертежах материалы, имеющие идентичные функции, обозначены одинаковыми ссылочными номерами, а повторные пояснения исключены.

[0013] На фиг.1 показана хромированная деталь в соответствии с вариантом осуществления настоящего изобретения. Что касается хромированной детали 1, то поверх подложки 2 сформирован слой 4 медного покрытия (меднения) для подготовки поверхности, затем на слое 4 медного покрытия последовательно сформированы слой 5с бессернистого никелевого покрытия (бессернистого никелирования), слой 5b блестящего никелевого покрытия (блестящего никелирования) и слой 5а никелевого покрытия (никелирования) с благородным потенциалом, с последующим хромированием для формирования слоя 6 хромового покрытия.

[0014] Посредством такой многослойной структуры покрытия возможно сохранять эстетический внешний вид слоя 6 хромового покрытия внешнего слоя. В частности, что касается взаимосвязи между слоем 6 хромового покрытия в качестве внешнего слоя и слоем 5 никелевого покрытия в качестве слоя-подложки для слоя 6 хромового покрытия, то электрический потенциал слоя 5 никелевого покрытия установлен в таком диапазоне, что слой 5 никелевого покрытия легче электрохимически корродирует, чем слой 6 хромового покрытия. Это означает, что потенциал слоя 5 никелевого покрытия установлен на основный потенциал относительно слоя 6 хромового покрытия. Таким образом, слой 5 никелевого покрытия коррелирует вместо слоя 6 хромового покрытия с тем, чтобы сохранять эстетический внешний вид слоя 6 хромового покрытия внешнего слоя.

[0015] В соответствии со сравнением со стандартным электродным потенциалом в области электрохимии, хром, в принципе, имеет свойство основного потенциала по сравнению с никелем и легче корродирует, чем никель. Однако, при нормальных условиях использования слой хромового покрытия сам формирует на своей поверхности жесткую пассивную пленку толщиной несколько нм благодаря своей собственной способности к пассивации, которой обладает хром. Слой хромового покрытия представлен как составная пленка, комбинированная с пленкой хромового покрытия и пассивной пленки. Таким образом, слой хромового покрытия может представлять собой слой с благородным потенциалом по сравнению со слоем никелевого покрытия. Поэтому, слой никелевого покрытия корродирует вместо слоя хромового покрытия с тем, что обеспечивать возможность сохранять эстетический внешний вид слоя хромового покрытия поверхности.

[0016] Ниже представлено пояснение в отношении многослойной структуры слоя 5 никелевого покрытия. Слой 5 никелевого покрытия имеет многослойную структуру, состоящую из слоя 5 с бессернистого никелевого покрытия, слоя 5b блестящего никелевого покрытия и слоя 5а никелевого покрытия с благородным потенциалом. Что касается намерения иметь такую многослойную структуру, то слой никелевого покрытия с благородным потенциалом, такой как никелевое покрытие с микропорами и никелевое покрытие с микротрещинами, обеспечивает мелкие поры (микропоры) или мелкие трещины (микротрещины) в слое 6 хромового покрытия. Благодаря распределению коррозионного тока множеством этих мелких пор или трещин контролируют локальную коррозию слоя 5b блестящего никелевого покрытия нижнего слоя. Таким образом, стойкость к коррозии самого слоя 5 никелевого покрытия улучшается, и возможно в течение длительного периода сохранять эстетический внешний вид слоя 6 хромового покрытия внешней поверхности.

[0017] Хромированная деталь 1 по данному варианту осуществления включает в себя подложку 2, сформированный поверх подложки 2 слой 5b блестящего никелевого покрытия, слой 5а никелевого покрытия с благородным потенциалом, сформированный на и находящийся в контакте со слоем 5b блестящего никелевого покрытия, и слой 6 трехвалентного хромового покрытия, сформированный на и находящийся в контакте со слоем 5а никелевого покрытия с благородным потенциалом. Разность электрических потенциалов между слоем 5b блестящего никелевого покрытия и слоем 5а никелевого покрытия с благородным потенциалом составляет в пределах диапазона от 40 мВ до 150 мВ. Слой 5b блестящего никелевого покрытия, слой 5а никелевого покрытия с благородным потенциалом и слой 6 трехвалентного хромового покрытия сформированы поверх подложки 2 и входят во весь слой 3 покрытия, состоящий из множества слоев металлического покрытия.

[0018] Из-за установленной разности электрических потенциалов от 40 мВ до 150 мВ между слоем 5b блестящего никелевого покрытия и слоем 5а никелевого покрытия с благородным потенциалом, электрический потенциал слоя 5b блестящего никелевого покрытия становится основным потенциалом по отношению к слоя 5а никелевого покрытия с благородным потенциалом. Это позволяет повысить эффект защитной коррозии слоя 5b блестящего никелевого покрытия и улучшить стойкость к коррозии не только в нормальных обстоятельствах, но также и в специфических обстоятельствах. Если разность электрических потенциалов будет ниже 40 мВ, эффект защитной коррозии слоя 5b блестящего никелевого покрытия становится ниже. Кроме того, это может привести к неспособности поддерживать высокую стойкость к коррозии в нормальных обстоятельствах, если только не будет выполнена определенная последующая обработка после хромирования.

[0019] Данный вариант осуществления характеризуется тем, что устанавливают разность электрических потенциалов между слоем 5b блестящего никелевого покрытия и слоем 5а никелевого покрытия с благородным потенциалом на уровне от 40 мВ до 150 мВ. Однако, простая установка разности электрических потенциалов между этими слоями на уровне 40 мВ или более все еще приводит к образованию вздутий, как описано в уровне техники. В частности, в вышеупомянутых патентных источниках описано, что вздутия покрытия легко возникают, когда разность электрических потенциалов составляет 60 мВ или более. Поэтому, в дополнение к разности электрических потенциалов, данный вариант осуществления характеризуется тем, что в качестве слоя 6 хромового покрытия используют слой трехвалентного хромового покрытия (трехвалентного хромирования), полученный путем восстановления хрома, валентность которого равна трем. Слой трехвалентного хромового покрытия имеет по меньшей мере одну из структуры с микропорами и структуры с микротрещинами. Это позволяет распределить коррозию по всему слою 5 никелевого покрытия без вызывания концентрированной коррозии в определенной области слоя 5 никелевого покрытия. Таким образом, это не приводит к возникновению локально концентрированной коррозии, вызывающей образование вздутий, и коррозии, сопровождающей вздутия, даже если разность электрических потенциалов составляет 40 мВ или более, в частности, 60 мВ или более. При установке разности электрических потенциалов на уровне от 40 мВ до 150 мВ возможно обеспечить более высокую стойкость к коррозии и образованию вздутий, вызываемых различными типами повреждения при солевом воздействии. Кроме того, при установке разности электрических потенциалов на уровне от 60 мВ до 120 мВ возможно обеспечить большую стойкость к коррозии и образованию вздутий. Следует, однако, отметить, что разность электрических потенциалов может быть выше 150 мВ, если только это не оказывает отрицательного влияния на свойства слоя 5 никелевого покрытия и слоя 6 хромового покрытия.

[0020] Предпочтительно, слой 6 трехвалентного хромового покрытия включает в себя более чем 10000/см2 мелких пор на своей поверхности 6c, а более предпочтительно, более чем 50000/см2 мелких пор на своей поверхности 6c. Как описано выше, недостаток уровня техники состоит в том, что легко образуются вздутия при установке разности электрических потенциалов на уровне 60 мВ или более. В данном варианте осуществления, однако, возможно преодолеть эту проблему уровня техники благодаря эффективному использованию весьма мелких и многочисленных пор в структуре с микропорами и структуре с микротрещинами, которую имеет сам слой 6 трехвалентного хромового покрытия.

[0021] Кроме того, слой 6 трехвалентного хромового покрытия предпочтительно представляет собой аморфный материал, не находящийся в кристаллическом состоянии. Благодаря аморфности возможно существенно уменьшить дефект покрытия, который может служить начальной точкой возникновения коррозии. Следует отметить, что возможно оценить, является ли покрытие аморфным или нет, путем определения кристаллических пиков хрома, используя рентгеновский дифрактометр (РФА), как описано ниже.

[0022] Толщина пленки слоя 6 трехвалентного хромового покрытия предпочтительно составляет от 0,05 до 2,5 микрометра, а более предпочтительно, от 0,15 до 0,5 микрометра. Даже если толщина пленки слоя 6 трехвалентного хромового покрытия не находится в пределах диапазона от 0,05 до 2,5 микрометра, возможно получить эффекты настоящего изобретения. Однако, если толщина меньше, чем 0,05 микрометра, может быть трудно поддерживать исполнение эстетического внешнего вида и стойкость покрытия. В то же время, если толщина больше, чем 2,5 микрометра, это может привести к образованию трещин из-за напряжений и привести к снижению стойкости к коррозии. Следует отметить, что для формирования слоя 6 трехвалентного хромового покрытия предпочтительно использовать так называемый способ влажного нанесения покрытия. Однако, можно использовать иной способ, такой как способ нанесения покрытия осаждением из паровой фазы.

[0023] Как описано выше, сам слой 6 хромового покрытия образует на своей поверхности жесткую пассивную пленку 6b толщиной 5 нм или менее в результате своей собственной способности к пассивации, которой обладает хром. Поэтому, как показано на фиг.1, пленка 6a хромового покрытия, образованная из металлического хрома, полученного восстановлением трехвалентного хрома (Cr3+), в основном присутствует как внутренний слой слоя 6 трехвалентного хромового покрытия, а пассивная пленка 6b, образованная из оксида хрома, присутствует на поверхности пленки 6a хромового покрытия. В данном варианте осуществления предпочтительно, чтобы слой 6 хромового покрытия включал в себя углерод (C) и кислород (O). Кроме того, предпочтительно, чтобы слой 6 трехвалентного хромового покрытия включал в себя от 10 до 20 ат.% (атомных процентов) углерода. При подмешивании элемента-металлоида, имеющего промежуточное свойство между металлом и неметаллом, такого как углерод (C), кислород (O) и азот (N), в слой 6 хромового покрытия и образовании эвтектоида с элементом-металлоидом и хромом, делают аморфный уровень слоя 6 хромового покрытия увеличенным. Таким образом, возможно значительно уменьшить дефект покрытия, который может служить начальной точкой возникновения коррозии. Кроме того, путем добавления элемента-металлоида к слою 6 хромового покрытия придают слою 6 хромового покрытия благородный потенциал, а значит, это позволяет улучшить коррозионную стойкость к хлориду кальция. Элемент-металлоид для эвтектоида в слое 6 хромового покрытия не ограничивается углеродом, и возможно получить аналогичные эффекты с помощью эвтектоида других элементов-металлоидов. В данном варианте осуществления стойкость к коррозии улучшается в случае соотношения, при котором углерод и кислород составляют приблизительно одинаковое количество, и в случае повышенной концентрации углерода и кислорода соответственно.

[0024] Кроме того, предпочтительно, чтобы слой 6 трехвалентного хромового покрытия включал в себя по меньшей мере одно из 0,5 ат.% или более железа (Fe) и 4,0 ат.% или более углерода (C). Кроме того, более предпочтительно, чтобы слой 6 трехвалентного хромового покрытия включал в себя по меньшей мере одно из от 1 до 20 ат.% железа и от 10 до 20 ат.% углерода. Железо (Fe) обладает эффектом стабилизации кроющей способности покрытия в электролитической ванне для хромирования. Кроме того, железо (Fe) обладает эффектом улучшения способности к уплотнению пассивной пленки 6b (оксидной пленки), формируемой на поверхности слоя 6 хромового покрытия. Что касается содержаний углерода, кислорода, железа и т.п. в слое 6 хромового покрытия, то возможно получить эти содержания путем элементного анализа на 5 нм или 10 нм, если этот анализ выполняют в направлении глубины от поверхности слоя 6 хромового покрытия, используя анализ методом рентгеновской фотоэлектронной спектроскопии (РФС).

[0025] Пассивная пленка 6b слоя 6 трехвалентного хромового покрытия представляет собой самостоятельно образующуюся пленку оксида хрома благодаря собственной способности к пассивации, которой обладает хром. Таким образом, пленка образуется без необходимости в специальных процессах, в отличие от пленки оксида хрома, формируемой посредством дополнительного процесса с использованием окислителя и т.п., как описано в патентных источниках 4-7.

[0026] Далее приведено пояснение способа изготовления хромированной детали по данному варианту осуществления. Способ изготовления хромированной детали включает в себя следующие этапы: формируют слой блестящего никелевого покрытия поверх подложки; формируют слой никелевого покрытия с благородным потенциалом на слое блестящего никелевого покрытия с разностью электрических потенциалов от 40 мВ до 150 мВ между ними; и формируют слой трехвалентного хромового покрытия на слое никелевого покрытия с благородным потенциалом. Слой блестящего никелевого покрытия, слой никелевого покрытия с благородным потенциалом и слой трехвалентного хромового покрытия предпочтительно изготавливают на этапе непрерывных обработок во время нахождения в электролитической ванне, за исключением этапов промывки водой между каждым этапом. Если непрерывные обработки не выполняют, в частности, если возникают ненадлежащие интервалы между каждым этапом или при высыхании поверхности, в последующих процессах нанесения покрытия легко возникает неравномерное покрытие или тусклость, что может привести к порче внешнего вида и ухудшению стойкости к коррозии.

[0027] Ниже описан способ установки разности электрических потенциалов между слоем 5b блестящего никелевого покрытия и слоем 5а никелевого покрытия с благородным потенциалом на уровне 40 мВ или более. Слой 5b блестящего никелевого покрытия представляет собой слой покрытия, имеющий гладкую и блестящую поверхность, и для придания блеска в электролитическую ванну добавляют первый блескообразователь и второй блескообразователь. Кроме того, предпочтительно, чтобы слой 5a никелевого покрытия с благородным потенциалом включал в себя мелкие частицы в диспергированном состоянии, как описано ниже, для того чтобы получить структуру, имеющую многочисленные микропоры и микротрещины на слое 6 хромового покрытия. В этом случае, в электролитическую ванну добавляют первый блескообразователь, второй блескообразователь и мелкие частицы. Для достижения вышеуказанной разности электрических потенциалов в электролитическую ванну добавляют регулятор электрического потенциала для формирования слоя 5a никелевого покрытия с благородным потенциалом. На деталь, включающую в себя слой 5b блестящего никелевого покрытия, наносят гальваническое покрытие в электролитической ванне, содержащей регулятор электрического потенциала, что позволяет получить слой 5a никелевого покрытия с благородным потенциалом, имеющий вышеуказанную разность электрических потенциалов.

[0028] Первый блескообразователь представляет собой вспомогательный реагент, добавляемый для преодоления трудностей, таких как хрупкость и чувствительность к примесям, возникающих, когда второй блескообразователь используется отдельно. Первый блескообразователь доступен в различных видах, как представлено нафталин-1,5-дисульфонатом натрия, нафталин-1,3,6-трисульфонатом натрия, сахарином, паратолуолсульфонамидом и т.п. Кроме того, второй блескообразователь придает блеск слою покрытия и, во многих случаях, обладает сглаживающим эффектом. Кроме того, второй блескообразователь доступен в различных типах, как представлено формальдегидом, 1,4-бутиндиолом, пропаргиловым спиртом, этиленциангидрином, кумарином, тиомочевиной, аллисульфонатом натрия и т.п. Кроме того, регулятор электрического потенциала доступен в различных видах, как представлено бутиндиолом, гексиндиолом, пропаргиловым спиртом, аллисульфонатом натрия, формалином, хлоралгидратом (2,2,2-трихлоро-1,1-этандиолом) и т.п.

[0029] Предпочтительно, чтобы слой трехвалентного хромового покрытия был получен нанесением гальванического покрытия (электроосаждением) в электролитической ванне, содержащей основной сульфат хрома (Cr(OH)SO4) в качестве главного компонента, который представляет собой источник поступления металла. В этом случае, предпочтительно, чтобы концентрация основного сульфата хрома находилась в пределах диапазона от 90 до 160 г/л. Кроме того, предпочтительно, чтобы электролитическая ванна содержала в качестве добавок по меньшей мере один из тиоцианата, монокарбоксилата и дикарбоксилата; по меньшей мере одну из соли аммония, соли щелочного металла и соли щелочноземельного металла; а также соединение бора и бромид, соответственно.

[0030] Добавка, представленная тиоцианатом, монокарбоксилатом и дикарбоксилатом, служит стабилизирующим ванну комплексообразователем, позволяющим стабильно протекать нанесению покрытия. Добавка, представленная солью аммония, солью щелочного металла и солью щелочноземельного металла, служит электропроводной солью, позволяющей электричеству более легкого протекать через электролитическую ванну с тем, чтобы повысить эффективность нанесения покрытия. Кроме того, соединение бора в качестве добавки служит pH буфером, контролирующим флуктуации pH в электролитической ванне. Бромид выполняет функцию подавления образования газообразного хлора и получения шестивалентного хрома на аноде.

[0031] Более предпочтительно, слой трехвалентного хромового покрытия получают электроосаждением в электролитической ванне, содержащей в качестве добавок по меньшей мере один из формиата аммония и формиата калия в качестве монокарбоксилата; по меньшей мере один из бромида аммония и бромида калия в качестве бромида; и борную кислоту в качестве соединения бора. В частности, слой трехвалентного хромового покрытия предпочтительно получают электроосаждением, например, при условиях, когда электролитическая ванна содержит: 130 г/л основного сульфата хрома и примерно 40 г/л формиата аммония или примерно 55 г/л формиата калия и когда плотность тока электроосаждения составляет примерно 10 А/дм2. В этом случае получается слой трехвалентного хромового покрытия с толщиной от 0,15 до 0,5 микрометра.

[0032] Кроме того, на слое трехвалентного хромового покрытия часто выполняют последующую обработку, такую как обработка погружением для каждого раствора и атмосферы газа, и электролитического хромата, с целью улучшения стойкости к коррозии и грязи. Как отмечено выше, данный вариант осуществления имеет достаточную стойкость к коррозии даже без последующей обработки после хромирования. Однако, возможно дополнительно улучшить стойкость к коррозии и грязи благодаря последующей обработке.

[0033] Далее подробно представлено описание хромированной детали 1 по фиг.1. В хромированной детали 1 сформирован слой, обеспечивающий электропроводность до поверхности подложки 2. Затем в качестве основы сформирован слой 4 медного покрытия с целью улучшения гладкости поверхности и т.п. Слой 5 никелевого покрытия сформирован на слое 4 медного покрытия, а слой 6 трехвалентного хромового покрытия далее сформирован на слое 5 никелевого покрытия. Таким образом, весь слой 3 покрытия сформирован с многослойной структурой, состоящей из слоя 4 медного покрытия, слоя 5 никелевого покрытия и слоя 6 трехвалентного хромового покрытия. Благодаря всему слою 3 покрытия, покрывающему подложку 2, обеспечивается исполнение, выгодно использующее серебристо-белый цвет слоя 6 трехвалентного хромового покрытия. Следует отметить, что толщина всего слоя 3 покрытия обычно составляет примерно от 5 микрометров до 100 микрометров.

[0034] Поскольку слой 5 никелевого покрытия легче электрохимически корродирует по сравнению со слоем 6 хромового покрытия, слой 5 никелевого покрытия также имеет многослойную структуру для улучшения стойкости к коррозии. То есть, слой 5 никелевого покрытия служит основой слоя 6 трехвалентного хромового покрытия и имеет трехслойную структуру, состоящую из слоя 5c бессернистого никелевого покрытия, слоя 5b блестящего никелевого покрытия, сформированного на слое 5c бессернистого никелевого покрытия, и слоя 5a никелевого покрытия с благородным потенциалом, сформированного на слое 5b блестящего никелевого покрытия. В слой 5a никелевого покрытия с благородным потенциалом часто добавлен распределяющий коррозию вспомогательный агент. Слой 5b блестящего никелевого покрытия содержит некоторое содержание серы в качестве блескообразователя. Содержание серы в слое 5c бессернистого никелевого покрытия намного ниже, чем в слое 5b блестящего никелевого покрытия. Благодаря такой трехслойной структуре улучшается стойкость к коррозии слоя 5 никелевого покрытия.

[0035] Улучшение стойкости к коррозии слоя 5 никелевого покрытия обеспечивается благодаря сдвигу благородного потенциала слоя 5c бессернистого никелевого покрытия по сравнению со слоем 5b блестящего никелевого покрытия. Из-за разности электрических потенциалов между слоем 5b блестящего никелевого покрытия и слоем 5c бессернистого никелевого покрытия ускоряется коррозия в боковом направлении слоя 5b блестящего никелевого покрытия, так что коррозия к слою 5c бессернистого никелевого покрытия, т.е. в направлении глубины, подавляется. Следовательно, управляют коррозией к слою 5c бессернистого никелевого покрытия и слоя 4 медного покрытия таким образом, что требуется более длительное время до тех пор, пока не проявится порча, такая как отсоединение слоя 3 покрытия. Кроме того, для того чтобы предотвратить локальную коррозию слоя 5b блестящего никелевого покрытия в качестве основы, слой 6 трехвалентного хромового покрытия имеет на своей поверхности многочисленные мелкие поры или трещины. Поскольку из-за этих мелких пор или трещин коррозионный ток рассеивается, локальная коррозия слоя 5b блестящего никелевого покрытия подавляется и улучшается стойкость к коррозии слоя 5 никелевого покрытия. Мелкие поры и трещины, образовавшиеся в слое 6 трехвалентного хромового покрытия, формируют путем добавления мелких частиц и регулятора механического напряжения в электролитическую ванну при электроосаждении слоя 5a никелевого покрытия c благородным потенциалом, а также благодаря собственным свойствам пленки трехвалентного хромового покрытия.

[0036] Подложка 2 не обязательно ограничена полимерным материалом, представленным смолой АБС (акрилонитрил-бутадиен-стирольная смола). И полимер, и металл пригодны в качестве подложки 2, если только возможно декоративное хромирование. В случае полимерного материала нанесение гальванического покрытия возможно за счет придания электропроводности поверхности материала посредством нанесения покрытия способом химического восстановления, непосредственного процесса и т.п.

[0037] Кроме того, во всем слое 3 покрытия слой 4 медного покрытия не обязательно ограничен медью. Слой 4 меди обычно формируют на подложке 2 с целью повышения гладкости, а также с целью уменьшения разности коэффициентов линейного расширения между подложкой 2 и слоем 5 никелевого покрытия. Между тем, вместо слоя медного покрытия доступны, например, никелевое покрытие и покрытие сплавом олова-меди, которые позволяют достичь аналогичных эффектов.

[0038] Кроме того, между слоем 5b блестящего никелевого покрытия и слоем 5c бессернистого никелевого покрытия может быть предусмотрен слой триникелевого покрытия с целью предотвращения развития коррозии до слоя 5c бессернистого никелевого покрытия. Этот слой триникелевого покрытия содержит более высокое содержание серы и легче корродирует, чем слой 5b блестящего никелевого покрытия. Поэтому боковая коррозия слоя триникелевого покрытия со слоем 5b блестящего никелевого покрытия повышается, предотвращая дальнейшее развитие коррозии до слоя 5c бессернистого никелевого покрытия.

[0039] Слой 5a никелевого покрытия с благородным потенциалом с целью рассеивания тока коррозии хромированной детали 1 предпочтительно способен придавать по меньшей мере одну из структуры с микропорами и структуры с микротрещинами слою 6 трехвалентного хромового покрытия. Благодаря тому, что слой 5a никелевого покрытия с благородным потенциалом является таким покрытием, возможно повысить плотность мелких пор в результате синергетического эффекта между структурой с микропорами, которую потенциально имеет сам слой 6 трехвалентного хромового покрытия (пленка 6a трехвалентного хромового покрытия). Таким образом, это позволяет сделать микропористую коррозию до слоя 5 никелевого покрытия более мелко рассеянной.

[0040] Для того чтобы сделать слой 5a никелевого покрытия с благородным потенциалом способным придавать структуру с микропорами слою 6 трехвалентного хромового покрытия, в слое 5a никелевого покрытия с благородным потенциалом диспергировано соединение, содержащее по меньшей мере один из кремния (Si) и алюминия (Al). В качестве такого соединения можно использовать мелкие частицы оксида алюминия (глинозема) и диоксида кремния (кремнезема). Предпочтительно, используют мелкие частицы, изготовленные путем покрывания поверхностей порошка из диоксида кремния оксидом алюминия. В слое 5a никелевого покрытия с благородным потенциалом, электроосаждаемом в электролитической ванне, в которой диспергированы мелкие частицы, эти мелкие частицы подмешаны тонко и равномерно. В результате возможно эффективно формировать структуру с микропорами в слое 6 трехвалентного хромового покрытия, который должен быть сформирован после этого. Сам слой 6 трехвалентного хромового покрытия имеет микропористую структуру и структуру с микротрещинами с весьма мелкими и многочисленными порами. Поэтому, возможно достичь цели данного варианта осуществления без мелких частиц в слое 5a никелевого покрытия с благородным потенциалом. Однако, благодаря использованию мелких частиц возможно сформировать намного более мелкие поры.

Вариант изобретения

[0041] Настоящее изобретение будет подробно проиллюстрировано ниже следующими Примерами и Сравнительными примерами, однако, объем изобретения не ограничен этими Примерами.

Приготовление опытных образцов

[0042] Опытные образцы в качестве образцов хромированной детали по настоящему изобретению приготовили как Примеры 1-9, а опытные образцы для сравнения с Примерами 1-9 приготовили как Сравнительные примеры 1-7. Опытные образцы по Примерам 1-9 и Сравнительным примерам 1-7 индивидуально приготовили следующим способом.

[0043] Подложка каждого опытного образца по Примерам 1-9 и Сравнительным примерам 1-7 представляла собой смолу АБС, имеющую приблизительно размер визитной карточки. Каждый опытный образец подвергали обработкам нанесением покрытий в порядке меднение и бессернистое никелирование после предварительной обработки. Меднение и бессернистое никелирование выполняли, используя электролитическую ванну коммерческого производства. Затем последовательно выполняли нанесение каждого из блестящего никелевого покрытия, никелевого покрытия с благородным потенциалом и хромового покрытия соответственно при разных условиях. В Сравнительных примерах 1 и 2 слой хромового покрытия формировали непосредственно после формирования слоя блестящего никелевого покрытия без слоя никелевого покрытия с благородным потенциалом.

Блестящее никелевое покрытие

[0044] Электролитическая ванна для формирования слоя блестящего никелевого покрытия (блестящего никелирования) состояла в основном из электролита Уоттса, содержавшего 280 г/л гексагидрата сульфата никеля (NiSO4∙6H2O), 50 г/л гексагидрата дихлорида никеля (NiCl2∙6H2O) и 35 г/л борной кислоты (H3BO3). Кроме того, в электролитическую ванну добавили 1,5 г/л сахарина в качестве первого блескообразователя и 0,2 г/л 1,4-бутиндиола в качестве второго блескообразователя. Что касается условий электролиза при блестящем никелировании, то температуру электролитической ванны устанавливали на 55 градусов C, плотность тока устанавливали на 3 A/дм2, а в качестве анода использовали никелевый электрод.

Никелевое покрытие с благородным потенциалом

[0045] Электролитическая ванна для формирования слоя никелевого покрытия с благородным потенциалом (никелирования с благородным потенциалом) состояла в основном из электролита Уоттса, содержавшего 280 г/л гексагидрата сульфата никеля (NiSO4∙6H2O), 50 г/л гексагидрата дихлорида никеля (NiCl2∙6H2O) и 35 г/л борной кислоты (H3BO3). Кроме того, в электролитическую ванну добавили 1,5 г/л сахарина в качестве блескообразователя, 1,4-бутиндиола в качестве второго блескообразователя и хлоралгидрат в качестве регулятора электрического потенциала. Следует отметить, что количество добавки регулятора электрического потенциала регулировали до разностей потенциалов, показанных в Таблице 1. В Примерах 1-4, 6-9 и Сравнительных примерах 3-7 добавили мелкие частицы для увеличения мелких пор в слое трехвалентного хромового покрытия. Что касается условий электролиза при никелировании с благородным потенциалом, то температуру электролитической ванны устанавливали на 50 градусов C, плотность тока устанавливали на 11 A/дм2, а в качестве анода использовали никелевый электрод.

Хромовое покрытие

[0046] В Примерах 1-9 и Сравнительных примерах 1-4 формировали слой трехвалентного хромового покрытия (трехвалентного хромирования), используя процесс TriChrome Plus, разработанный Atotech Deutschland GmbH. В Сравнительных примерах 5 и 6 формировали слой шестивалентного хромового покрытия, используя электролитическую ванну, содержавшую 250 г/л триоксида хрома (CrO3), 1 г/л серной кислоты и 7 г/л кремнефторида натрия (Na2SiF6). В Сравнительном примере 7 формировали слой трехвалентного хромового покрытия, используя процесс Envirochrome, разработанный Canning Japan K.K. Однако железо не было включено в слой покрытия. Что касается условий электролиза при хромировании, то температуру электролитической ванны устанавливали на 35 градусов C, плотность тока устанавливали на 10 A/дм2, а для использования в качестве анода выбирали соответствующий электрод для каждого процесса. Что касается Сравнительного примера 7, то после формирования слоя трехвалентного хромового покрытия выполнили кислотное электролитическое хроматирование. В Примерах 1-9 и Сравнительных примерах 1-6, за исключением Сравнительного примера 7, однако, не выполняли последующую обработку, за исключением промывки водой.

[0047] Примеры 1-9 представляют собой хромированные детали в соответствии с настоящим изобретением. В то же время, слои хромового покрытия по Сравнительным примерам 1 и 2 получены с трехвалентным хромом, но не включали в себя слои никелевого покрытия с благородным потенциалом. Кроме того, слои хромового покрытия по Сравнительным примерам 3 и 4 получены с трехвалентным хромом, но разность потенциалов составила ниже 40 мВ. Слой хромового покрытия по Сравнительному примеру 5 получен с шестивалентным хромом, и разность потенциалов составила ниже 40 мВ. В то же время, слой хромового покрытия по Сравнительному примеру 6 получен с шестивалентным хромом, разность потенциалов составила 40 мВ или более. Слой хромового покрытия по Сравнительному примеру 7 получен с трехвалентным хромом, но разность потенциалов составила ниже 40 мВ, и концентрации элементов углерода и кислорода в слое хромового покрытия были низкими.

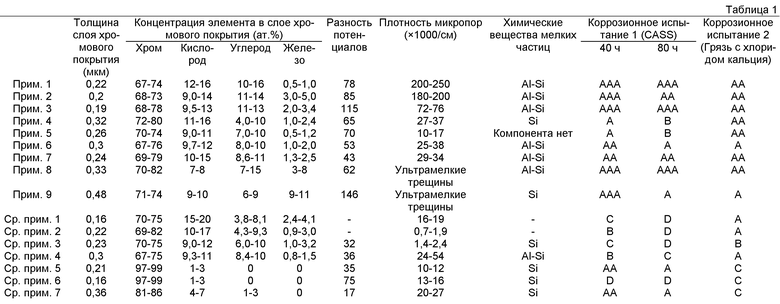

[0048] В Таблице 1 представлена толщина и концентрация элементов слоя хромового покрытия, разность потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом, плотность микропор слоя хромового покрытия, химические вещества мелких частиц, добавленных в электролитическую ванну для формирования слоя никелевого покрытия с благородным потенциалом, и результаты описанных ниже коррозионных испытаний. Толщина слоя хромового покрытия была получена с помощью способа гальваностатического электролиза. В соответствии с анализом спектра при рентгеновской фотоэмиссионной спектроскопии, как показано на фиг.2, область, где спектр хрома был по существу плоским, рассматривалась как концентрация этого элемента в слое хромового покрытия, тогда наблюдали значения диапазона. Разность потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом измеряли, используя электрометр.

[0049] Плотность микропор измеряли следующим способом. Вначале приготовили раствор, содержащий 33 г/л пентагидрата сульфата меди, 16 г/л серной кислоты и 2,2 г/л хлорида калия. Затем каждый опытный образец по Примерам и Сравнительным примерам пропитывали этим раствором, выполняли реактивацию поверхности при 0,8 В в течение 30 минут на стороне анода и выполняли электроосаждение меди при 0,4 В в течение 30 минут на стороне катода. Затем каждый опытный образец высушили, поверхности опытных образцов изучили с помощью оптического микроскопа, выделили только электроосажденные точки меди размером 2 микрометра или более с помощью анализа изображения и рассчитали плотность осаждения электроосажденных точек меди на 1 см2.

[0050] Кроме того, в Таблице 1 химические вещества мелких частиц в слое никелевого покрытия с благородным потенциалом обозначены следующим образом. Опытный образец, структура с микропорами и структура с микротрещинами которого были обеспечены только благодаря характеристикам трехвалентного хромового покрытия, другими словами, опытный образец, который был получен на этапе, при котором компоненты, обеспечивающие структуру с микропорами и структуру с микротрещинами, не были включены, был обозначен как "компонента нет". Кроме того, опытные образцы, которые получили с помощью электролитической ванны, в которую были добавлены мелкие частицы, содержащие диоксид кремния в качестве главного компонента, были обозначены как "Si". Кроме того, опытные образцы, которые были получены с помощью электролитической ванны, в которую были добавлены мелкие частицы, содержащие оксид алюминия в качестве главного компонента, для улучшения распределения мелких частиц, в дополнение к упомянутому выше диоксиду кремния, были обозначены как "Al-Si".

[0051] Опытные образцы по Примерам и Сравнительным примерам, которые были получены при вышеуказанных условиях, обеспечивали серебристо-белое исполнение, эквивалентное шестивалентному хромированию. Кроме того, эти опытные образцы были покрыты равномерно и определены как не имеющие каких-либо дефектов во внешнем виде в коррозионных испытаниях.

Испытание на коррозию опытных образцов

[0052] Каждый опытный образец по Примерам 1-9 и Сравнительным примерам 1-7 подвергали коррозионным испытаниям 1 и 2.

[0053] Коррозионное испытание 1 осуществляли в соответствии со способом под нагрузкой, описанным в "Японских промышленных стандартах JIS H 8502 испытания CASS". Длительности испытания составляли 40 и 80 часов.

[0054] Коррозионное испытание 2 осуществляли как ускоренное коррозионное испытание. В частности, приготовили грязеподобный ускоритель коррозии, включавший в себя смесь 30 г каолина и 50 мл насыщенного водного раствора хлорида кальция. Затем определенное количество этого ускорителя равномерно нанесли на поверхность каждого опытного образца и оставили опытные образцы в камере с постоянными температурой и влажностью, поддерживаемой при 60 градусах C и 23% ОВ (относительной влажности) окружающей среды. Длительность испытаний включала 6 этапов продолжительностью 4, 24, 168, 336, 504 и 600 часов.

[0055] Вышеупомянутое коррозионное испытание 1 использовали для определения стойкости к микропористой коррозии и образованию вздутия покрытия в случае использования хромированной детали в соответствии с настоящим изобретением в качестве детали внешней отделки автомобиля. Кроме того, коррозионное испытание 2 использовали для определения стойкости к вызванной растворением хрома коррозии хромированной детали в соответствии с настоящим изобретением.

[0056] Для проведения оценки после вышеупомянутого коррозионного испытания 1 использовали способ оценки, аналогичный числовой оценке на основе доли всей площади коррозии в соответствии с JIS H 8502. Отличие от JIS H 8502 состоит в порядке учитывания мелких пятен коррозии. В JIS H 8502 оценку выполняют по пятнам коррозии, за исключением пятен коррозии с размером не более чем 0,1 мм (100 микрометров). Однако, ввиду повышения требований пользователей к эксплуатационным характеристикам деталей внешней отделки автомобилей в последние годы, размер неоцениваемых пятен коррозии при оценке коррозионного испытания 2 был установлен на уровне не более чем 30 микрометров. Соответственно, пятна коррозии с размером от 30 до 100 микрометров, которые не оценивались в соответствии с JIS H 8502, были включены в оценку, так что оценка коррозионного испытания 2 в Таблице 1 была более строгой, чем на основе JIS H8502. Максимальное значение оценки коррозионного испытания 1 составляло 10,0, и более высокое значение оценки означает меньшую площадь коррозии и более высокую стойкость к коррозии. Результаты, показанные в Таблице 1, оценивали по вышеупомянутым способам проведения испытаний и оценки, используя шесть градаций: AAA - опытные образцы, имеющие значение оценки 9,8 или выше; AA - опытные образцы, имеющие значение оценки 9,0 или выше и менее 9,8; А - опытные образцы, имеющие значение оценки 8,0 или выше и менее 9,0; B - опытные образцы, имеющие значение оценки 6,0 или выше и менее 8,0; C - опытные образцы, имеющие значение оценки 4,0 или выше и менее 6,0; и D - опытные образцы, имеющие значение оценки менее 4,0 или испытавшие вздутия.

[0057] При оценке после выполнения вышеупомянутого коррозионного испытания 2, прежде всего, нанесенную грязь удаляли проточной водой или т.п. так, чтобы не повредить поверхность опытного образца, и опытный образец сушили. Затем измеряли время до того момента, когда выявляли возникновение визуально идентифицируемых белых тусклых пятен или цвета интерференции (начальная точка возникновения коррозии с растворением хрома). Это означало, что опытный образец, у которого измеренное время больше, имеет более высокую стойкость к коррозии с растворением хрома. Результаты, показанные в Таблице 1, оценивали по вышеупомянутым способам проведения испытаний и оценки, используя четыре градации: C - опытные образцы, у которых изменения внешнего вида, такие как белые тусклые пятна, цвета интерференции и растворение слоев хромового покрытия, наблюдали в течение 4 часов; B - опытные образцы, у которых указанные выше изменения во внешнем виде наблюдали через 336 часов; А - опытные образцы, у которых указанные выше изменения во внешнем виде наблюдали через 600 часов; и А-А - опытные образцы, у которых не наблюдали каких-либо изменений во внешнем виде через 600 часов.

[0058]

[0059] В соответствии с Таблицей 1, результаты оценки вышеупомянутых коррозионных испытаний 1 и 2 в Примерах 1-9 составили B или выше. В частности, что касается Примеров 1-3, 7 и 8, в коррозионном испытании 1 в течение 80 часов не наблюдали почти никаких изменений во внешнем виде. Кроме того, в соответствии с Примерами 1-3 в Таблице 1, высокая стойкость к коррозии была проявлена в обоих коррозионных испытаниях 1 и 2 в случае формирования более чем 50000/см2 микропор на поверхности слоя трехвалентного хромового покрытия.

[0060] На фиг.2 показаны данные РФС опытных образцов по Примеру 1. На фиг.2 точка 220 нм (0,22 микрометра), где концентрация хрома быстро уменьшается, указывает границу присутствия слоя 6 трехвалентного хромового покрытия. Более глубокая область, чем граница 220 нм, представляет собой слой 5 никелевого покрытия. Таблица 1 и фиг.2 показывают, что пленка 6а хромового покрытия содержит от 0,5 до 1,0 ат.% железа и от 10 до 16 ат.% углерода. Поэтому считается, что пассивная пленка 6b, образовавшаяся на поверхности слоя 6 хромового покрытия, уплотнена, что означает улучшение стойкости к коррозии.

[0061] На фиг.3 показаны данные РФА Примеров 1 и 3 и Сравнительных примеров 7 и 5. Как показано на фиг.3, в Примерах 1 и 3 не были распознаны обусловленные хромом кристаллические пики около 2 тета=65 градусов. Это указывает на то, что слои хромового покрытия по Примерам 1 и 3 являются аморфными. Таким образом, признано, что стойкость к коррозии была улучшена в Примерах 1 и 3, поскольку дефекты покрытия, которые могут служить начальной точкой возникновения коррозии, были чрезвычайно уменьшены из-за его аморфности.

[0062] На фиг.4(a) показано изображение опытного образца по Примеру 1 после коррозионного испытания 1 в течение 80 часов. Таким образом, вздутия и коррозия слоя хромового покрытия в хромированной детали 1a по Примеру 1 не возникли даже после испытания CASS, и при этом также не наблюдали почти никаких изменений во внешнем виде по сравнению с видом перед испытанием. Кроме того, на фиг.4(b) показано изображение опытного образца по Примеру 4 после коррозионного испытания 1 в течение 80 часов. По сравнению с Примером 1, наблюдали незначительную коррозию в хромированной детали 1b по Примеру 4, однако уровень коррозии существенно понижен по сравнению с упомянутыми ниже Сравнительными примерами.

[0063] На фиг.5(a) показано изображение опытного образца по Примеру 1 после коррозионного испытания 2, а на фиг.5(b) показано изображение опытного образца по Примеру 1 перед коррозионным испытанием 2. Согласно сравнению фиг.5(a) с 5(b), почти никаких изменений во внешнем виде опытных образцов не наблюдали в хромированной детали 1a по Примеру 1 до и после коррозионного испытания 2.

[0064] В то же время, как можно видеть в Таблице 1, оценки C и D в результатах оценки коррозионных испытаний 1 и 2 можно видеть в местах Сравнительных примеров 1-7. В частности, в Сравнительном примере 5, относящемся к уровню техники, определенный эффект можно наблюдать в испытании CASS. Однако, сильную коррозию слоя хромового покрытия наблюдали в испытании на стойкость к хлориду кальция.

[0065] Кроме того, как показано на фиг.3, обусловленные хромом кристаллические пики наблюдали в Сравнительных примерах 5 и 7. Таким образом, признано, что стойкость к хлориду кальция понижается, когда слой хромового покрытия является кристаллизованным.

[0066] На фиг.6 показано изображение опытного образца из Сравнительного примера 1 после коррозионного испытания 1 в течение 40 часов. В хромированной детали 1c по Сравнительному примеру 1 наблюдали пятна 10 сильной коррозии по сравнению с Примерами 1 и 4 на фиг.4. Таким образом, вызывалась локально концентрированная коррозия в слое блестящего никелевого покрытия, если не был сформирован слой никелевого покрытия с благородным потенциалом, и разность потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом не была установлена на уровне 40 мВ или выше.

[0067] На фиг.7(a) показано изображение опытного образца по Сравнительному примеру 5 после коррозионного испытания 2, а на фиг.7(b) показан вид в поперечном сечении опытного образца по фиг.7(a). Внешний вид хромированной детали по Сравнительному примеру 5 перед коррозионным испытанием 2 был аналогичен фиг.5(b). Как показано на фиг.7, однако, большая часть слоя 6 хромового покрытия поверхностного слоя в хромированной детали 1d по Сравнительному примеру 5 после коррозионного испытания 2 была корродирована. Таким образом, можно признать, что стойкость к хлориду кальция явно понижена, если слой хромового покрытия получен из шестивалентного хрома.

[0068] Кроме того, в Сравнительном примере 6, где разность потенциалов составляет 40 мВ или более при использовании слоя шестивалентного хромового покрытия, образовались сильные вздутия, как указано в уровне техники.

[0069] Таким образом, можно видеть, что хромированная деталь по примеру в соответствии с настоящим изобретением имеет преимущество возможности использования для деталей внешней отделки автомобиля, обладая стойкостью к коррозии в различных условиях окружающей среды; вместе с тем, хромированная деталь по Сравнительному примеру обладает худшей стойкостью к коррозии.

[0070] Все содержание заявки на японский патент № P2009-030706 с датой подачи от 13 февраля 2009 г. включено сюда по ссылке.

[0071] Хотя изобретение было описано выше со ссылкой на определенные варианты осуществления изобретения, изобретение не ограничено описанными выше вариантами осуществления, и специалистам в данной области техники могут быть понятны модификации с учетом представленных здесь сведений. Объем изобретения определяется при обращении к нижеследующей формуле изобретения.

Промышленная применимость

[0072] Хромированная деталь в соответствии с настоящим изобретением имеет разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом, которая находится в пределах диапазона от 40 мВ до 150 мВ, и имеет слой хромового покрытия, который получен с трехвалентным хромом. Таким образом, хромированная деталь по настоящему изобретению имеет высокую стойкость к коррозии и образованию вздутий, вызванных различными типами повреждения в результате солевого воздействия при обеспечении серебристо-белого исполнения, эквивалентного шестивалентному хромированию.

[0073] В соответствии со способом изготовления хромированной детали по настоящему изобретению возможно понизить себестоимость производства, поскольку не требуются дополнительные обработки после формирования слоя хромового покрытия. Кроме того, слой хромового покрытия хромированной детали по настоящему изобретению формируют, не используя электролитическую ванну с шестивалентным хромом, которая имеет высокую токсичность, а используя электролитическую ванну с трехвалентным хромом, тем самым снижая влияние на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМИРОВАННАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2445408C2 |

| НИКЕЛИРОВАННЫЙ И/ИЛИ ХРОМИРОВАННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2015 |

|

RU2618017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ОТ КОРРОЗИИ И ОБЛАДАЮЩЕЙ ЗЕРКАЛЬНЫМ БЛЕСКОМ ПОДЛОЖКИ | 2007 |

|

RU2487190C2 |

| СПОСОБ ОБРАБОТКИ ХРОМИРОВАННОЙ ЖЕСТИ | 2001 |

|

RU2212476C2 |

| ПОКРЫТИЯ ХРОМ-ОКСИД ХРОМА, НАНЕСЕННЫЕ НА СТАЛЬНЫЕ ПОДЛОЖКИ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ, И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ПОКРЫТИЙ | 2013 |

|

RU2655405C2 |

| ПОКРЫТИЯ ХРОМ-ОКСИД ХРОМА, НАНЕСЕННЫЕ НА СТАЛЬНЫЕ ПОДЛОЖКИ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ, И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ПОКРЫТИЙ | 2013 |

|

RU2660478C2 |

| ОБРАБОТКА ДЕТАЛЕЙ С УЧАСТКАМИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С РАЗЛИЧНЫМ ВНЕШНИМ ВИДОМ | 2010 |

|

RU2553784C2 |

| МЕДНАЯ ФОЛЬГА ДЛЯ ПРОИЗВОДСТВА ПЕЧАТНЫХ ПЛАТ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2138932C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МПОГОСЛОЙНОГО ПОКРЫТИЯ | 1972 |

|

SU346885A1 |

| ПОДЛОЖКА С ПОКРЫТИЕМ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ УПОМЯНУТОЙ ПОДЛОЖКИ | 2013 |

|

RU2627076C2 |

Изобретение предназначено для получения хромированной детали, обладающей стойкостью к коррозии в нормальных и специфичных условиях и не требующей дополнительных обработок после хромирования. Деталь содержит подложку, слой блестящего никелевого покрытия поверх подложки, слой никелевого покрытия с благородным потенциалом на слое блестящего никелевого покрытия, причем разность электрических потенциалов между указанными слоями находится в пределах от 40 мВ до 150 мВ, и слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия имеет 10000/см2 или более мелких пор или содержит от 4,0 до 20 ат.% углерода и от 7 до 16 ат.% кислорода, или получен с помощью основного сульфата хрома в качестве источника металла и дополнительно содержит 0,5 ат.% или более железа, или содержит по меньшей мере одно из 0,5 ат.% или более железа и 4,0 ат.% или более углерода, или содержит по меньшей мере одно из от 1 ат.% до 20 ат.% железа и от 10 ат.% до 20 ат.% углерода, или является аморфным. Способ включает формирование слоя блестящего никелевого покрытия поверх подложки, формирование слоя никелевого покрытия с благородным потенциалом на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоями находится в пределах от 40 мВ до 150 мВ, и электроосаждение слоя трехвалентного хромового покрытия на слое никелевого покрытия с благородным потенциалом, при этом количество регулятора электрического потенциала, добавляемого в первую электролитическую ванну для формирования слоя никелевого покрытия с благородным потенциалом, регулируют так, чтобы оно было большим, чем количество, добавляемое во вторую электролитическую ванну для формирования слоя блестящего никелевого покрытия. 7 н. и 4 з.п. ф-лы, 7 ил.

1. Хромированная деталь, содержащая:

подложку,

слой блестящего никелевого покрытия, сформированный поверх подложки,

слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ, и

слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия имеет 10000/см2 или более мелких пор.

2. Хромированная деталь по п.1, при этом разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 60 мВ до 120 мВ.

3. Хромированная деталь, содержащая:

подложку,

слой блестящего никелевого покрытия, сформированный поверх подложки,

слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ, и

слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия содержит от 4,0 до 20 ат.% углерода и от 7 до 16 ат.% кислорода.

4. Хромированная деталь, содержащая:

подложку,

слой блестящего никелевого покрытия, сформированный поверх подложки,

слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ, и

слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами,

при этом слой трехвалентного хромового покрытия получен с помощью основного сульфата хрома в качестве источника металла, и слой трехвалентного хромового покрытия дополнительно содержит 0,5 ат.% или более железа.

5. Хромированная деталь, содержащая:

подложку,

слой блестящего никелевого покрытия, сформированный поверх подложки,

слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ, и

слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия содержит по меньшей мере одно из 0,5 ат.% или более железа и 4,0 ат.% или более углерода.

6. Хромированная деталь, содержащая:

подложку,

слой блестящего никелевого покрытия, сформированный поверх подложки,

слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ, и

слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами,

при этом слой трехвалентного хромового покрытия содержит по меньшей мере одно из от 1 ат.% до 20 ат.% железа и от 10 ат.% до 20 ат.% углерода.

7. Хромированная деталь, содержащая:

подложку,

слой блестящего никелевого покрытия, сформированный поверх подложки,

слой никелевого покрытия с благородным потенциалом, сформированный на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ, и

слой трехвалентного хромового покрытия, сформированный на слое никелевого покрытия с благородным потенциалом и имеющий по меньшей мере одну из структуры с микропорами и структуры с микротрещинами, при этом слой трехвалентного хромового покрытия является аморфным.

8. Способ изготовления хромированной детали по п.1, содержащий:

формирование слоя блестящего никелевого покрытия поверх подложки, формирование слоя никелевого покрытия с благородным потенциалом на слое блестящего никелевого покрытия, причем разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 40 мВ до 150 мВ, и

электроосаждение слоя трехвалентного хромового покрытия на слое никелевого покрытия с благородным потенциалом,

при этом количество регулятора электрического потенциала, добавляемого в первую электролитическую ванну для формирования слоя никелевого покрытия с благородным потенциалом, регулируют так, чтобы оно было большим, чем количество, добавляемое во вторую электролитическую ванну для формирования слоя блестящего никелевого покрытия.

9. Способ по п.8, при этом слой никелевого покрытия с благородным потенциалом формируют посредством электролитической ванны, в которой диспергировано соединение, содержащее по меньшей мере один из кремния и алюминия.

10. Способ по п.8, при этом слой никелевого покрытия с благородным потенциалом формируют посредством электролитической ванны, в которой диспергирован оксид алюминия.

11. Способ по любому из пп.8-10, при этом разность электрических потенциалов между слоем блестящего никелевого покрытия и слоем никелевого покрытия с благородным потенциалом находится в пределах диапазона от 60 мВ до 120 мВ.

| Способ получения защитно-декоративных многослойных покрытий | 1975 |

|

SU882417A3 |

| Способ двухслойного электролитического никелирования | 1970 |

|

SU359973A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА МЕТАЛЛЫ И СПЛАВЫ | 1999 |

|

RU2139369C1 |

| JP 005171468 A, 09.07.1993. | |||

Авторы

Даты

2013-12-10—Публикация

2009-02-13—Подача